认识 PC PDC

- 格式:pdf

- 大小:176.08 KB

- 文档页数:1

PDC钻头英文:Polycrystalline Diamond Compact聚晶金刚石复合片钻头的简称。

是石油钻井行业常用的一种钻井工具。

PDC产品性能不断改进。

在过去的几年间,PDC切削齿的质量和类型都发生了巨大的变化。

如果将20世纪80年代的齿与当今的齿进行比较的话,差异是相当大的。

由于混合工艺与制造工艺的变化,当今的切削齿的质量性能要好得多,使钻头的抗冲蚀以及抗冲击能力都大为提高。

工程师们还对碳化钨基片与人造金刚石之间的界面进行了优化,以提高切削齿的韧性。

层状金刚石工艺方面的革新也被用于提高产品的抗磨蚀性和热稳定性。

除了材料和制造工艺方面的发展以外,PDC产品在齿的设计技术和布齿方面也实现了重大的突破。

现在,PDC产品已可被用于以前所不能应用的地区,如更硬、磨蚀性更强和多变的地层。

这种向新领域中的扩展,对金刚石(固定切削齿)钻头和牙轮钻头之间的平衡发生了很大的影响。

8-1/2TD164A 4刀翼PDC钻头2TD194B 4刀翼PDC钻头8-1/2TD165A 5刀翼PDC钻头8-1/2TD196A 6刀翼PDC钻头9TD195A5刀翼PDC钻头9-1/2TD166A 6刀翼PDC钻头最初,PDC 钻头只能被用于软页岩地层中,原因是硬的夹层会损坏钻头。

但由于新技术的出现以及结构的变化,目前PDC 钻头已能够用于钻硬夹层和长段的硬岩地层了。

PDC 钻头正越来越多地为人们所选用,特别是随着PDC 齿质量的不断提高,这种情况越发凸显。

由于钻头设计和齿的改进,PDC 钻头的可定向性也随之提高,这进一步削弱了过去在马达钻井中牙轮钻头的优势。

目前,PDC 钻头每天都在许多地层的钻井应用中排挤掉牙轮钻头的市场。

PDC 钻头厚层砾岩钻进技术探索与实践:为了降低海上钻井作业成本、提高作业效率,开发了PDC 钻头厚层砾岩钻进技术.在保持普通PDC 钻头快速切削性能的基础上,通过优选新型高强度PDC 切削 齿、改进钻头切削结构提高钻头的整体强度,通过采用后倾角渐变、力平衡设计、加强切削齿保护等方法提高钻头的稳定性,并且在使用中通过优化钻具组合、采用 合理的钻井参数和"中低排量-中低转速-中高钻压"的平稳钻进模式预防PDC 钻头在砾岩段的先期破坏,有效延长了钻头在砾岩钻进中的寿命.应用该技术实现 了用PDC 钻头在辽东湾一次性钻穿馆陶组和东营组上部疏松地层中垂厚近80 m 的砾岩段,有的井钻穿砾岩段后又直接钻下部中硬地层至完钻井深.采用PDC 钻头厚层砾岩钻进技术,可以大量节省海上钻井作业时间,显著降低钻井费用.PDC 钻头工程技术措施石油钻井装备:1)、首先做好PDC 钻头的选型工作,钻头水眼、流道设计应利于排屑;2)、下入PDC 钻头之前,应充分循环泥浆,清洗井眼,防止起钻后滞留在井眼内的钻屑继续水化分散;3)、下钻时钻头不断刮削井壁,井壁上的泥饼或滞留于井内的钻屑会在钻头下堆积,到一定程度便会压实在钻头上,那么下钻中途进行循环,将钻头 冲洗干净也是有其必要的;4)、下钻过程中还应适当控制速度,防止钻头突然冲入砂桥,钻进一堆烂泥中;另外如果速度恰当,PDC 钻头会顺着上一只钻头所钻的螺旋形井眼轨道行 进,而不是在井壁上划拉下大量泥饼。

pcc和pdc氧化机理

PCC(钙碳酸盐)和PDC(钙吡啶二羧酸)是两种常见的钙基碳化合物,它们在氧化机理上有着一些共同点和差异。

首先,让我们来看PCC的氧化机理。

PCC在空气中氧化时,其碳酸盐部分会首先分解,释放出二氧化碳。

随后,钙离子会与空气中的氧气发生反应,形成氧化钙(CaO)。

这个过程可以用化学方程式表示为CaCO3 → CaO + CO2。

氧化钙在空气中会继续吸收氧气,形成氢氧化钙(Ca(OH)2),最终转化为碳酸钙(CaCO3)。

接下来,我们来看PDC的氧化机理。

PDC在氧化时,其分子结构中的吡啶二羧酸部分会与氧气发生氧化反应,生成一系列中间产物,最终形成碳酸钙。

这个过程的具体化学反应路径比较复杂,涉及到吡啶二羧酸分子内部的C-H键断裂、氧气分子的加成等多种反应步骤。

总的来说,PCC和PDC的氧化机理都涉及到碳酸根离子的分解和钙离子与氧气的反应。

但是,由于它们的分子结构和化学性质不同,具体的氧化机理也有所差异。

深入研究PCC和PDC的氧化机理

对于理解其在各种应用中的性能表现具有重要意义。

希望这些信息能够对你有所帮助。

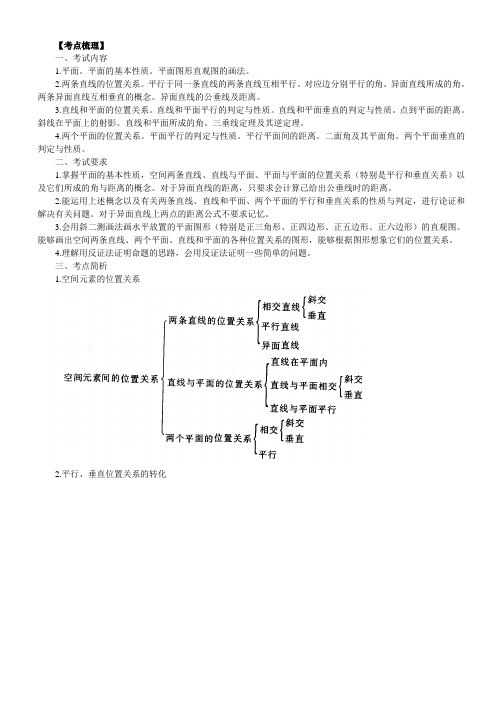

【考点梳理】一、考试内容1.平面。

平面的基本性质。

平面图形直观图的画法。

2.两条直线的位置关系。

平行于同一条直线的两条直线互相平行。

对应边分别平行的角。

异面直线所成的角。

两条异面直线互相垂直的概念。

异面直线的公垂线及距离。

3.直线和平面的位置关系。

直线和平面平行的判定与性质。

直线和平面垂直的判定与性质。

点到平面的距离。

斜线在平面上的射影。

直线和平面所成的角。

三垂线定理及其逆定理。

4.两个平面的位置关系。

平面平行的判定与性质。

平行平面间的距离。

二面角及其平面角。

两个平面垂直的判定与性质。

二、考试要求1.掌握平面的基本性质,空间两条直线、直线与平面、平面与平面的位置关系(特别是平行和垂直关系)以及它们所成的角与距离的概念。

对于异面直线的距离,只要求会计算已给出公垂线时的距离。

2.能运用上述概念以及有关两条直线、直线和平面、两个平面的平行和垂直关系的性质与判定,进行论证和解决有关问题。

对于异面直线上两点的距离公式不要求记忆。

3.会用斜二测画法画水平放置的平面图形(特别是正三角形、正四边形、正五边形、正六边形)的直观图。

能够画出空间两条直线、两个平面、直线和平面的各种位置关系的图形,能够根据图形想象它们的位置关系。

4.理解用反证法证明命题的思路,会用反证法证明一些简单的问题。

三、考点简析1.空间元素的位置关系2.平行、垂直位置关系的转化3.空间元素间的数量关系(1)角①相交直线所成的角;②异面直线所成的角——转化为相交直线所成的角;③直线与平面所成的角——斜线与斜线在平面内射影所成的角;④二面角——用二面角的平面角来度量。

(2)距离①两点之间的距离——连接两点的线段长;②点线距离——点到垂足的距离;③点面距离——点到垂足的距离;④平行线间的距离——平行线上一点到另一直线的距离;⑤异面直线间的距离——公垂线在两条异面直线间的线段长;⑥线面距离——平行线上一点到平面的距离;⑦面面距离——平面上一点到另一平面的距离;⑧球面上两点距离——球面上经过两点的大圆中的劣弧的长度。

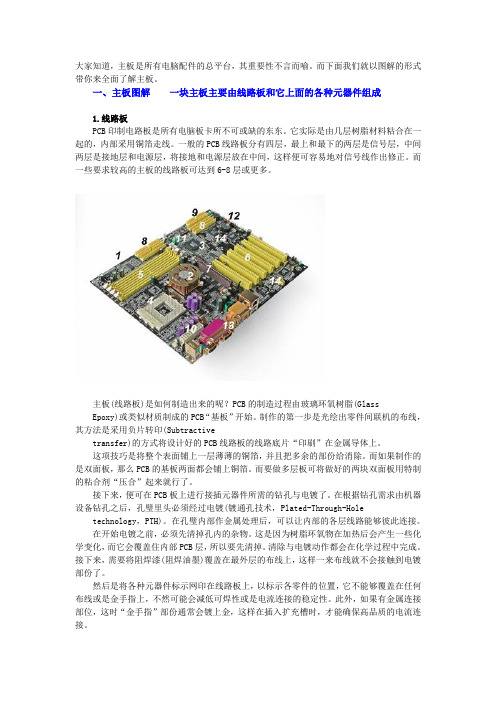

大家知道,主板是所有电脑配件的总平台,其重要性不言而喻。

而下面我们就以图解的形式带你来全面了解主板。

一、主板图解一块主板主要由线路板和它上面的各种元器件组成1.线路板PCB印制电路板是所有电脑板卡所不可或缺的东东。

它实际是由几层树脂材料粘合在一起的,内部采用铜箔走线。

一般的PCB线路板分有四层,最上和最下的两层是信号层,中间两层是接地层和电源层,将接地和电源层放在中间,这样便可容易地对信号线作出修正。

而一些要求较高的主板的线路板可达到6-8层或更多。

主板(线路板)是如何制造出来的呢?PCB的制造过程由玻璃环氧树脂(GlassEpoxy)或类似材质制成的PCB“基板”开始。

制作的第一步是光绘出零件间联机的布线,其方法是采用负片转印(Subtractivetransfer)的方式将设计好的PCB线路板的线路底片“印刷”在金属导体上。

这项技巧是将整个表面铺上一层薄薄的铜箔,并且把多余的部份给消除。

而如果制作的是双面板,那么PCB的基板两面都会铺上铜箔。

而要做多层板可将做好的两块双面板用特制的粘合剂“压合”起来就行了。

接下来,便可在PCB板上进行接插元器件所需的钻孔与电镀了。

在根据钻孔需求由机器设备钻孔之后,孔璧里头必须经过电镀(镀通孔技术,Plated-Through-Hole technology,PTH)。

在孔璧内部作金属处理后,可以让内部的各层线路能够彼此连接。

在开始电镀之前,必须先清掉孔内的杂物。

这是因为树脂环氧物在加热后会产生一些化学变化,而它会覆盖住内部PCB层,所以要先清掉。

清除与电镀动作都会在化学过程中完成。

接下来,需要将阻焊漆(阻焊油墨)覆盖在最外层的布线上,这样一来布线就不会接触到电镀部份了。

然后是将各种元器件标示网印在线路板上,以标示各零件的位置,它不能够覆盖在任何布线或是金手指上,不然可能会减低可焊性或是电流连接的稳定性。

此外,如果有金属连接部位,这时“金手指”部份通常会镀上金,这样在插入扩充槽时,才能确保高品质的电流连接。

PDC 钻头的钻井参数模式及应用摘要: 分析PDC 钻头的特性及其机械钻速与钻压和转速间的关系,认为钻压和转速有最佳参数组合;选择的使用参数,既要有利于保护钻头又要提高机械钻速,且在其推荐参数范围内。

在钻头清洗和冷却充分的情况下,PDC 钻头的工作参数范围应该是一个连续区间,并且,随着转速的增大,允许施加的最大钻压变小。

PDC 钻头的钻井参数模式除“高转速- 低钻压”模式外,还有“低转速- 高钻压和“中转速- 中钻压”模式。

“低转速- 高钻压”模式主要适用于钻进中硬到硬地层。

在毛坝1 井中,成功应用了PDC 钻头的“低转速- 高钻压”钻井参数模式,其效果优于相邻井段复合钻进的效果。

关键词: PDC 钻头; 钻井参数; 模式; 应用; 分析钻压和转速与PDC 钻头的机械钻速间的关系在钻进过程中,钻头牙齿在钻压作用下吃入地层、破碎岩石,钻压的大小决定了牙齿吃入岩石的深度和岩石破碎体积的大小,因此钻压是影响钻速的最直接和最显著的因素之一。

钻压与钻速表示为υpc∝( W - M)式中:υpc ─钻速,m/ h ;W ─钻压,kN ;M ─门限钻压,kN。

机械钻速与转速的关系为指数关系,且指数一般小于1。

主要原因是岩石破碎的时间效应,即随转速提高,钻头的切削齿接触岩石的时间缩短,从而引起吃入深度减少。

用如下形式表示:υpc∝nλ式中: n ─转速, r/ min ;λ─转速指数,一般小于1。

PDC 钻头的现场使用效果证明,在不同的地层中,PDC 钻头的钻压和转速存在最佳参数组合,一般通过试钻法求得。

(1) 随钻压的增大,吃入深度逐渐增大,但不是完全成正比的;对PDC 钻头而言,随吃入深度增大,接触弧长逐渐增长,接触面积逐渐增大,因此增加单位吃入深度所需增加的钻压也越多。

即随钻压的增大,吃入深度的增量是逐渐减小的,对钻速的影响是逐渐减小的。

当钻压增到一定程度,随钻压的增加,机械钻速变化很小。

当然清洗对其关系也有一定影响,一般是在钻速增大到井底净化不够充分时。

第二章 PDC 钻头工作原理及相关特点PDC 钻头是依靠安装在钻头体上的切削齿切削地层的,这些切削齿有复合片切削齿和齿柱式两种结构,它们的结构以及在钻头上的安装方式如图1-2所示。

复合片式切削齿是将复合片直接焊接在钻头体上预留的凹槽内而形成的。

它普通用于胎体钻头;齿柱式切削齿是将复合片焊接在碳化钨齿柱上而形成的,安装时将其齿柱镶嵌或者焊接在钻头体上的齿空内,它普通用于钢体钻头,也实用于胎体钻头的。

复合片(即聚晶金刚石复合片)是切削齿的核心。

复合片普通为圆片状,其结构如图1-3所示,它是由人造聚晶金刚石薄层及碳化钨底层组成,具有高强度、高硬度及高耐磨性,可耐温度750℃。

人们早就从实验中发现,岩石的诸力学强度中,抗拉强度最低,剪切强度次之,而抗压强度最高,抗压强度往往比剪切强度高数倍至十多倍。

显然采用剪切方式破碎岩石比用压碎方式要容易而有效的多。

PDC 钻头的复合片切削结构正是利用了岩石这一力学特性,采用高效的剪切方式来破碎岩石,从而达到了快速钻井的(a) 复合片式切削齿 (b)齿柱式切削齿图1-2 切削齿在钻头上的安装方式图1-3 复合片的结构图1-4 PDC 钻头的切削方式目的。

当PDC钻头在软到中等级硬度地层进时,复合片切削齿在钻压和扭矩作用下克服地层应力吃入地层并向前滑动,岩石在切削齿作用下沿其剪切方向破碎并产生塑性流动,切削所产生的岩削呈大块片状,这一切削过程与刀具切削金属材料非常相似(见图1-4)。

被剪切下来的岩屑,再由喷嘴射出泥浆带走至钻头与井壁间的环空运至井外。

PDC钻头因使用了聚晶金刚石复合片作切削元件而使得切削齿有很高的硬度和耐磨性。

PDC齿的缺点是热稳定性差,当温度超过700℃时,金刚石层内的粘结金属将失效而导致切削齿破坏,因此PDC齿不能直接烧结在胎体上而只能采用低温钎焊方式将其固定在钻头体上。

在工作中,切削齿底部磨损面在压力作用下向来与岩石表面滑动磨擦要产生大量的磨擦热,当切削齿清洗冷却条件不好,局部温度较高时,就有可能导致切削齿的热摩损(350-700℃时,切削齿的磨损速度很快,这一现象称为切削齿的热磨损)而影响钻头正常工作,所以钻头要避免热磨损浮现就必须有很好的水力清洗冷却,润滑作用配合工作,这就是要求泥浆从喷嘴流出后水力分布要合理,能有效地保护切削齿,这即是对钻头水力计的基本要求之一。