油缸活塞杆

- 格式:doc

- 大小:64.00 KB

- 文档页数:3

国内外液压缸活塞杆镀层的选择依据国内外液压缸活塞杆镀层的性能液压缸是液压系统中重要的执行元件,用于执行往复运动,在工程机械中应用广泛。

液压缸活塞杆是液压缸的重要部件,它通常采用45#钢做成实心杆或空心管,液压缸活塞杆在使用中会遭受磨粒冲刷,极易产生磨损。

为提高活塞杆表面的耐磨性能,达到延长活塞杆使用寿命的效果,目前国内传统工艺是表面镀硬铬(镀层厚度0.03~0.05mm)并抛光,其表面粗糙度Ra为0.1~0.2μm。

其镀液以铬酸为基础,以硫酸做催化剂,工艺优点为:镀液稳定,易于操作,表面铬镀层质量比较高,赋予油杆光亮、高硬度、优良的耐磨性等优点。

其致命的缺点是:含铬废水和废气严重致癌,属国家一类控制排放物,对环境和生产工人的危害极大。

其他缺陷主要有:(1)阴极电流效率非常低,一般只有18%~20%,镀速相当慢,消耗的能量也相当大。

(2)镀液温度较高,能量浪费大。

(3)镀液的分散和覆盖能力差,需防护阴极和辅助阳极才能得到厚度均匀的镀层。

(4)镀层空隙多,铬镀层对钢铁基体属阴极性镀层,防腐蚀性有一定局限性。

因此,国内外电镀界一直致力于改进传统镀铬工艺。

如四川泸州长江液压机厂,采用镀乳白/耐磨双层铬应用在活塞杆,大大地提高了镀层的耐蚀性。

华南理工大学刘定福等人,提出一种适用于摩托车后减震器活塞杆的半光亮镍/高硫镍/硬铬电镀工艺。

该镀层经32小时CASS试验耐蚀性达9级以上。

济南泰格化工有限公司研究的镍钴铁镀层经96小时CASS试验耐蚀性达10级以上.随着时代的进步和科技的发展,在环境保护与清洁生产越来越受到世人重视的今天,各国对六价铬的使用与含铬废水、废气的限制措施越来越严厉。

因此,世界各地的电镀工作者一直在探索代铬镀层工艺。

在已报道的代铬技术中,从覆盖层的性质来看,可分为合金镀层,金属-非金属复合层、无机代铬层和有机代铬层等。

从覆盖层的制备方法来看,有电镀、化学镀、离子气相沉积、热喷涂等。

化学镀镍是近年来迅速发展起来的一项表面处理高新技术,是在不通电的情况下,通过自催化化学反应,在钢、铁、铜、铝及塑料等金属、非金属基体表面上生成镍磷合金镀层的。

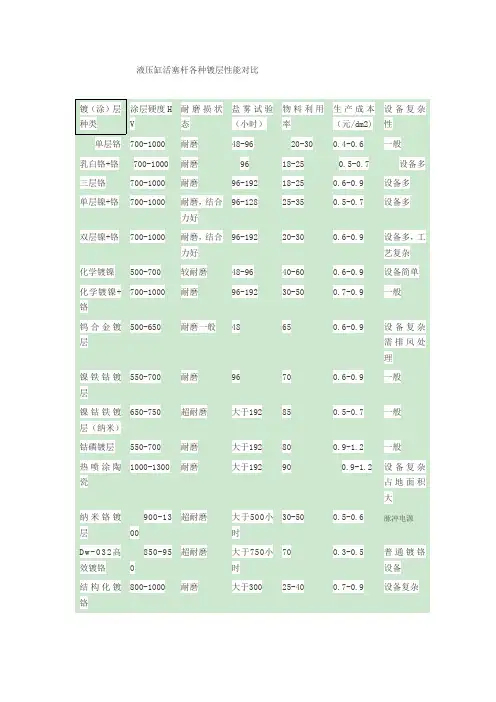

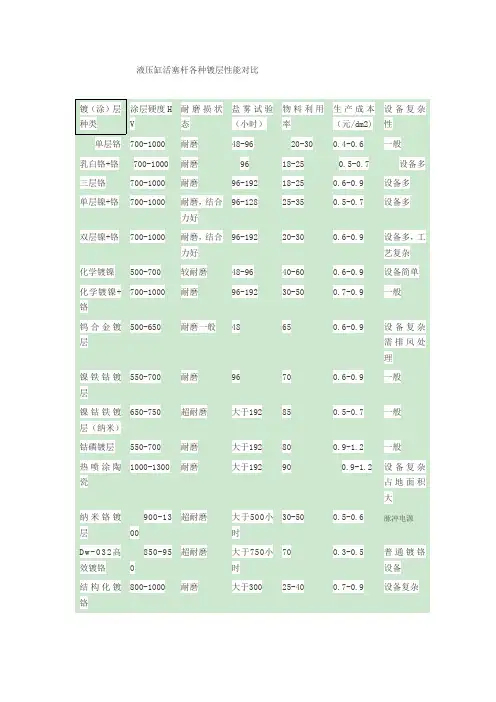

液压缸活塞杆各种镀层性能对比镀(涂)层种类涂层硬度HV耐磨损状态盐雾试验(小时)物料利用率生产成本(元/dm2)设备复杂性单层铬700-1000耐磨48-9620-300.4-0.6一般乳白铬+铬700-1000耐磨9618-250.5-0.7设备多三层铬700-1000耐磨96-19218-250.6-0.9设备多单层镍+铬700-1000耐磨,结合力好96-12825-350.5-0.7设备多双层镍+铬700-1000耐磨,结合力好96-19220-300.6-0.9设备多,工艺复杂化学镀镍500-700较耐磨48-9640-600.6-0.9设备简单化学镀镍+铬700-1000耐磨96-19230-500.7-0.9一般钨合金镀层500-650耐磨一般48650.6-0.9设备复杂需排风处理镍铁钴镀层550-700耐磨96700.6-0.9一般镍钴铁镀层(纳米)650-750超耐磨大于192850.5-0.7一般钴磷镀层550-700耐磨大于192800.9-1.2一般热喷涂陶瓷1000-1300耐磨大于192900.9-1.2设备复杂占地面积大纳米铬镀层900-1300超耐磨大于500小时30-500.5-0.6脉冲电源D w-032高效镀铬850-95超耐磨大于750小时70 0.3-0.5 普通镀铬设备结构化镀铬800-1000耐磨大于30025-400.7-0.9设备复杂目前工程机械对耐腐蚀性能有高要求的油缸活塞杆大部分采用镀双层或三层金属覆盖层已保证其耐腐蚀性能。

如挖掘机油缸活塞杆镀层:1,大部分采用一层镍+一层铬双层,2,乳白铬+一层铬3,三层铬,4二层镍+一层铬共三层的工艺方法进行生产5,dw-032高耐腐蚀镀铬一层铬既可保证其耐腐蚀性能。

盐雾试验大于750小时。

液压缸活塞杆各种镀层性能对比镀(涂)层种类涂层硬度HV耐磨损状态盐雾试验(小时)物料利用率生产成本(元/dm2)设备复杂性单层铬700-1000耐磨48-9620-300.4-0.6一般乳白铬+铬700-1000耐磨9618-250.5-0.7设备多三层铬700-1000耐磨96-19218-250.6-0.9设备多单层镍+铬700-1000耐磨,结合力好96-12825-350.5-0.7设备多双层镍+铬700-1000耐磨,结合力好96-19220-300.6-0.9设备多,工艺复杂化学镀镍500-700较耐磨48-9640-600.6-0.9设备简单化学镀镍+铬700-1000耐磨96-19230-500.7-0.9一般钨合金镀层500-650耐磨一般48650.6-0.9设备复杂需排风处理镍铁钴镀层550-700耐磨96700.6-0.9一般镍钴铁镀层(纳米)650-750超耐磨大于192850.5-0.7一般钴磷镀层550-700耐磨大于192800.9-1.2一般热喷涂陶瓷1000-1300耐磨大于192900.9-1.2设备复杂占地面积大纳米铬镀层900-1300超耐磨大于500小时30-500.5-0.6脉冲电源D w-032高效镀铬850-95超耐磨大于750小时70 0.3-0.5 普通镀铬设备结构化镀铬800-1000耐磨大于30025-400.7-0.9设备复杂目前工程机械对耐腐蚀性能有高要求的油缸活塞杆大部分采用镀双层或三层金属覆盖层已保证其耐腐蚀性能。

如挖掘机油缸活塞杆镀层:1,大部分采用一层镍+一层铬双层,2,乳白铬+一层铬3,三层铬,4二层镍+一层铬共三层的工艺方法进行生产5,dw-032高耐腐蚀镀铬一层铬既可保证其耐腐蚀性能。

盐雾试验大于750小时。

液压油缸及活塞杆修理

液压油缸及活塞杆修理是涉及液压系统的维修工作,对于液压系统的运行正常起着至关重要的作用。

以下是液压油缸及活塞杆修理的基本步骤:

1. 检查问题:首先需要检查液压油缸及活塞杆存在的问题,如漏油、卡死等。

可以通过观察和测量来确定具体问题。

2. 卸除液压油缸:在进行修理之前,液压油缸需要从机器或设备中拆卸出来。

此步骤可能需要使用工具和设备,如螺钉刀、扳手等。

3. 拆解液压油缸:将液压油缸拆解为其组成部分,如活塞、密封件等。

这可能需要注意保护现场和使用适当的工具,以防止损坏零件。

4. 清洗和检查零件:清洗液压油缸和活塞杆的各个零件,以去除污垢和残留物,并进行仔细检查。

检查各个零件是否有磨损、裂纹或其他损坏情况。

5. 更换密封件和其他零件:如果发现任何损坏的密封件或其他零件,需要进行更换。

在更换时,确保使用适当的零件,并正确安装。

6. 组装液压油缸:将修理好的零件重新组装回液压油缸中。

确保正确安装和紧固各个零件,并确保液压油缸能够正常工作。

7. 安装液压油缸:将修理好的液压油缸重新安装到原机器或设备中。

使用适当的工具和设备进行安装,并确保液压油缸和相关部件之间的连接紧密无漏。

8. 测试和调试:完成安装后,进行测试和调试,确保液压油缸和活塞杆的运行正常,并没有漏油或其他问题。

以上是液压油缸及活塞杆修理的基本步骤。

需要注意的是,修理液压系统可能需要专业的知识和技能,建议在有经验的人的指导下进行修理。

变幅油缸结构特点

变幅油缸是一种机械传动装置,主要用于控制和调节液压系统中的液压缸行程的变幅,具有以下结构特点:

1. 活塞杆:变幅油缸的活塞杆可以根据实际需要进行伸缩调整,从而改变液压缸的行程。

活塞杆的设计通常采用可伸缩的结构,可以通过外部的操作机构来控制伸缩长度。

2. 活塞:变幅油缸的活塞通常为圆筒形,通过活塞在缸体内的移动来改变液压缸的容积和行程。

活塞与缸体之间通过密封环进行密封,以防止液压油泄漏。

3. 缸体:变幅油缸的缸体通常为圆筒形,用于容纳活塞和液压油。

缸体通常由高强度的金属材料制成,以保证其承受压力、耐磨和耐腐蚀性能。

4. 密封装置:为了防止液压油泄漏,变幅油缸采用了多种密封装置,如密封环、密封垫等。

这些密封装置可以有效地阻止液压油在活塞和缸体之间泄漏,保证变幅油缸的正常工作。

5. 操作机构:变幅油缸的操作机构通常由液压控制阀组成,通过控制液压油的进出来实现活塞的伸缩调节。

操作机构可以采用手动、电动或气动方式,根据实际需要进行选择。

总的来说,变幅油缸通过活塞杆的伸缩和活塞的移动来改变液压缸的行程。

它具有结构简单、操作方便、安装灵活等优点,广泛应用于各种液压系统中。

标题:液压缸活塞和活塞杆动密封沟槽尺寸和公差探讨一、引言液压系统广泛应用于各种工业领域,而活塞和活塞杆的密封沟槽尺寸和公差对系统性能有着重要影响。

本文将从深度和广度两个方面,探讨液压缸活塞和活塞杆动密封沟槽尺寸和公差的相关内容,以帮助读者更好地理解和应用。

二、液压缸活塞和活塞杆动密封1. 活塞密封原理活塞密封是液压缸中非常重要的部件,其密封性能直接影响着液压系统的工作效率和稳定性。

活塞密封通常由密封圈和密封沟槽构成,密封圈可为O型圈、Y型圈或斜面密封圈等,而密封沟槽的尺寸和公差对密封圈的安装和工作状态至关重要。

2. 活塞杆动密封原理与活塞密封类似,活塞杆动密封也是液压缸中的重要部件。

它通常由密封圈和密封沟槽构成,密封圈可为双向密封圈、单向密封圈或组合密封圈等,而密封沟槽的尺寸和公差对密封圈的工作状态和寿命有着直接影响。

三、液压缸活塞和活塞杆动密封沟槽尺寸和公差的深度探讨1. 沟槽尺寸的选择原则液压缸活塞和活塞杆动密封沟槽的尺寸选择需符合以下原则:首先是保证密封圈的可靠安装和工作状态,其次是考虑密封效果和密封寿命,最后是考虑生产和加工的可行性。

2. 公差的控制要求在选择沟槽尺寸的对于公差的控制也至关重要。

公差过大会导致密封圈的安装困难,而公差过小则会影响密封效果和密封寿命。

对于活塞和活塞杆密封沟槽的公差,需在满足密封要求的前提下,尽量减小公差范围。

四、液压缸活塞和活塞杆动密封沟槽尺寸和公差的广度探讨1. 沟槽尺寸和公差的国际标准液压缸活塞和活塞杆动密封沟槽的尺寸和公差通常遵循ISO标准或国家标准。

了解和应用这些标准对于工程设计和产品加工都具有重要意义,能够保证密封部件的互换性和可靠性。

2. 沟槽尺寸和公差的影响因素除了标准规定的尺寸和公差,实际生产过程中还需考虑材料特性、工艺加工精度、密封圈形变和工作环境等多方面因素。

在设计和选择沟槽尺寸和公差时,需要全面考虑多种影响因素,以确保密封部件的稳定性和可靠性。

液压缸活塞杆各镀层性能对比————————————————————————————————作者:————————————————————————————————日期:液压缸活塞杆各种镀层性能对比镀(涂)层种类涂层硬度HV耐磨损状态盐雾试验(小时)物料利用率生产成本(元/dm2)设备复杂性单层铬700-1000耐磨48-9620-300.4-0.6一般乳白铬+铬700-1000耐磨9618-250.5-0.7设备多三层铬700-1000耐磨96-19218-250.6-0.9设备多单层镍+铬700-1000耐磨,结合力好96-12825-350.5-0.7设备多双层镍+铬700-1000耐磨,结合力好96-19220-300.6-0.9设备多,工艺复杂化学镀镍500-700较耐磨48-9640-600.6-0.9设备简单化学镀镍+铬700-1000耐磨96-19230-500.7-0.9一般钨合金镀层500-650耐磨一般48650.6-0.9设备复杂需排风处理镍铁钴镀层550-700耐磨96700.6-0.9一般镍钴铁镀层(纳米)650-750超耐磨大于192850.5-0.7一般钴磷镀层550-700耐磨大于192800.9-1.2一般热喷涂陶瓷1000-1300耐磨大于192900.9-1.2设备复杂占地面积大纳米铬镀层900-1300超耐磨大于500小时30-500.5-0.6脉冲电源D w-032高效镀铬850-95超耐磨大于750小时70 0.3-0.5 普通镀铬设备结构化镀铬800-1000耐磨大于30025-400.7-0.9设备复杂目前工程机械对耐腐蚀性能有高要求的油缸活塞杆大部分采用镀双层或三层金属覆盖层已保证其耐腐蚀性能。

如挖掘机油缸活塞杆镀层:1,大部分采用一层镍+一层铬双层,2,乳白铬+一层铬3,三层铬,4二层镍+一层铬共三层的工艺方法进行生产5,dw-032高耐腐蚀镀铬一层铬既可保证其耐腐蚀性能。

油缸活塞杆螺纹连接断裂原因

油缸活塞杆螺纹连接断裂的原因可能有以下几个方面:

1. 金属疲劳:活塞杆螺纹在长时间的使用中,由于承受重负荷和振动导致金属材料的疲劳,螺纹连接处容易发生裂纹。

2. 连接不牢固:可能是由于装配不当或紧固力不足导致螺纹连接不牢固,长期使用下来可能会导致螺纹连接部分发生松动,最终断裂。

3. 腐蚀和氧化:若活塞杆螺纹连接处未进行防腐措施,暴露在潮湿或腐蚀性环境中,螺纹连接处容易发生腐蚀和氧化,降低了连接强度。

4. 过度负荷:在使用过程中,如果超负荷运转或突然施加过大的外力,活塞杆螺纹连接部分可能无法承受剧烈振动和冲击,从而导致断裂。

为了避免油缸活塞杆螺纹连接的断裂,需要合理选择材料、适当设计螺纹结构,以及注意保养和维护,保持连接部位的干燥、无腐蚀,避免过度负荷操作。

油缸活塞杆材料液压缸的活塞杆镀铬液压缸活塞杆镀铬为什么要使用镀铬?一个液压缸的活塞杆的是,需要一个数的机械性能,往往在赔率彼此的一个组件。

活塞杆必须具有较高的拉伸强度,它必须有一个坚硬的表面上,它必须是耐腐蚀的,并且必须是光滑的。

它必须抵抗磨损从侧面载荷力,一个液压缸将在服务。

它必须提供一个低摩擦表面,因为它来回移动的液压缸掠过密封件,擦拭器和轴承面。

这些素质是很难找到的一种材料。

金属棒具有很高的抗拉强度往往缺乏表面硬度。

的金属是防腐蚀会经常缺乏抗张强度或非常昂贵。

硬金属通常是脆的或易于腐蚀。

为了满足所有这些不同的特性和要求,许多制造商使用镀铬的表面光洁度,液压缸活塞杆。

活塞杆可因此由高强度碳钢制成,以满足强度要求。

高强度钢是常见且相对便宜。

容易被机器和焊接。

镀铬给出了这种材料有一个良好的液压活塞杆,其余所需的性能。

这个过程也被称为镀硬铬或工程镀铬。

加工钢活塞杆,然后镀铬处理,给它一个坚硬,光滑,耐腐蚀的表面光洁度。

相比于活塞杆的总直径,通常只有约0.001“到0.003”的深度镀层厚度实际上是非常小的。

这给出了一个非常坚硬的表面在66-70 HRC的顺序。

镀铬的活塞杆通常为耐腐蚀性盐水喷雾试验,持续时间测试。

使用dw-032催化剂耐腐蚀性盐水喷雾试验,持续时间测试可达500小时。

铬处理工艺铬电镀是一个复杂的电化学过程。

它涉及浸(转载于: 写论文网:油缸活塞杆材料)渍在铬酸加热的化学浴中,待镀的组件。

电电压,然后通过这两个组分和液体化学溶液施加。

一个复杂的化学过程,然后就会发生缓慢施加一薄层铬的金属表面经过一段时间。

之前该组件可以电镀,然而,它必须首先被加工至其最终状态。

活塞杆将因此被切割成一定长度,螺纹和机加工,使其准备好被安装在一个气缸。

它必须有一个光滑的表面光洁度作为电镀过程不是自动调平。

它不会填沟,划伤,凹坑或其他畸形。

要电镀的部件也必须非常干净,以使电镀将附着在表面上。

因此,它被手动清洗和脱脂,镀前清洗。

油缸活塞杆开题报告油缸活塞杆开题报告一、研究背景油缸活塞杆作为液压系统中的重要组成部分,承担着传递动力和控制液压机构运动的重要任务。

其性能的优劣直接影响整个液压系统的工作效率和稳定性。

因此,对油缸活塞杆的研究具有重要的理论和实践意义。

二、研究目的本研究旨在通过对油缸活塞杆的相关参数和工作环境进行深入研究,探索提高油缸活塞杆性能和延长使用寿命的方法和措施,为液压系统的设计和维护提供科学依据。

三、研究内容1. 油缸活塞杆的材料选择与性能分析活塞杆的材料选择直接影响其强度、刚度和耐磨性等性能指标。

本研究将对不同材料的活塞杆进行性能测试和分析,以寻找最合适的材料选型方案。

2. 油缸活塞杆的表面处理技术研究表面处理技术对活塞杆的摩擦、磨损和腐蚀等问题具有重要影响。

本研究将探索不同表面处理技术在活塞杆上的应用效果,以提高其表面硬度和耐磨性。

3. 油缸活塞杆的密封性能研究活塞杆的密封性能对液压系统的工作稳定性和泄漏问题至关重要。

本研究将对不同密封结构和密封材料的活塞杆进行实验测试和分析,以寻找最佳的密封方案。

4. 油缸活塞杆的疲劳寿命分析活塞杆在长期使用过程中容易出现疲劳破坏,影响液压系统的正常运行。

本研究将通过有限元分析和实验验证,探讨活塞杆的疲劳寿命与工作环境、载荷等因素的关系,并提出相应的改进措施。

四、研究方法本研究将采用实验测试、数值模拟和理论分析相结合的方法进行研究。

通过实验测试获取活塞杆的性能数据,利用数值模拟方法对活塞杆的工作状态进行仿真分析,结合理论分析对研究结果进行综合评价。

五、预期成果通过本研究,预期可以获得以下成果:1. 活塞杆材料选型方案,提供液压系统设计的依据;2. 活塞杆表面处理技术方案,提高活塞杆的表面硬度和耐磨性;3. 活塞杆密封方案,提高液压系统的工作稳定性和泄漏问题;4. 活塞杆疲劳寿命分析结果,为活塞杆的改进和维护提供参考。

六、研究意义本研究的结果将对液压系统的设计、制造和维护具有重要意义。

油缸活塞杆断裂原因

油缸活塞杆断裂的原因可能有以下几点:

1.操作问题:操作人员的操作不当或者动作不规范。

2.产品问题:活塞杆的产品质量较差。

3.设备问题:设备的质量较差,如轴和轴套间隙过大,使活塞杆在操作时形

成晃动。

4.负荷问题:活塞杆高频振动或者受拉力变大,且持续的时间较长。

5.安装问题:飞轮安装的方法不对或者是倾斜。

6.间隙问题:装配的间隙过大,导致整个间隙在运行过程中越来越大。

7.应力问题:活塞杆连接的部位或十字头安装不正确,导致断裂。

8.磨损问题:长时间使用导致连接部位磨损严重。

油缸活塞杆标准尺寸英文回答:Hydraulic Cylinder Piston Rod Standard Dimensions.The standard dimensions of hydraulic cylinder piston rods vary depending on the manufacturer and the specific application. However, there are some general guidelinesthat can be followed.Rod Diameter.The most important dimension to consider is the rod diameter. This will determine the strength and load-bearing capacity of the piston rod. The rod diameter should be large enough to withstand the maximum load that will be applied to it, but it should also be small enough to minimize friction and wear.Rod Length.The rod length is another important dimension to consider. This will determine the stroke length of the cylinder. The rod length should be long enough to allow for the full range of motion that is required, but it should also be short enough to minimize the risk of buckling.Rod Material.The material used for the piston rod is also important. The material should be strong and durable, and it should be able to withstand the high pressures and temperatures that are present in a hydraulic cylinder. The most common materials used for piston rods are:Steel.Stainless steel.Aluminum.Titanium.Rod Finish.The finish of the piston rod is also important. The finish should be smooth and free of any defects. This will help to minimize friction and wear. The most common finishes used for piston rods are:Chrome plating.Nickel plating.Electroless nickel plating.Rod Seals.The rod seals are used to prevent hydraulic fluid from leaking past the piston rod. The seals should be made of a material that is compatible with the hydraulic fluid, and they should be designed to provide a good seal. The most common types of rod seals are:O-rings.V-rings.T-rings.Chevron seals.中文回答:液压缸活塞杆标准尺寸。

液压增压油缸结构原理液压增压油缸是目前普遍采用的一种液压元件,其结构与工作原理相对简单,但却能够面对高压、高速、双向工作等各种极其苛刻的工况,被广泛应用于冶金、电力、机械、矿山、建筑等行业。

本文将详细介绍液压增压油缸的结构原理,并分析其特点和优点。

1. 主体结构液压增压油缸主要由外围管体、套管、活塞杆、活塞和密封元件等部分组成。

它们通过紧密配合和各自的功能协作来实现液压增压的作用。

外围管体为增压油缸的主体,是由角钢、工字钢等型材焊接而成。

套管是通过连接管与外围管体相结合,作为增压油缸外部液压油的连接端。

活塞杆上装有活塞,通过密封元件与套管连接,从而分隔出内腔和外腔。

液压增压油缸的内腔称为上腔,外腔称为下腔。

2. 液压系统液压增压油缸的液压系统主要由功率机构、控制阀和油路管路组成。

功率机构是液压系统的驱动元件,控制阀则是用来控制液压增压器内部油液流动,并通过油路管路将增压油缸内外的油液相互连接。

1. 低压油液进入增压油缸的下腔,同时下腔内的活塞向上移动,将油液挤压至上腔。

2. 介质油液在上腔内向四面八方传递,使上腔内的压力快速提高,通过液压控制阀,使油液正向流入增压油缸的套管部分,以保持内部压力平稳。

3. 随着上腔内油液压力的增加,上腔内的活塞杆也随之向下移动,直到整个工作过程结束。

需要注意的是,当活塞受到额外的来自工作部件的载荷时,会产生较强的反作用力,这会影响到增压油缸的正常工作。

增压油缸必须设计为双向工作的,并根据实际情况调整其内部压力,以保证其稳定性和可靠性。

三、液压增压油缸的特点和优点1. 高压能力液压增压油缸的增压能力高,可以支持高达2千兆帕的压力值,这超出了常见的一般液压设备的工作测试要求。

在一些高时间、高速、高压的自动化生产线上,液压增压油缸可以胜任各项要求。

2. 双向工作液压增压油缸可以双向工作,通常是额定压力的2/3至3/4。

并且能够稳定性地实现其工作,且具有精确度高的特点。

3. 高效输出液压增压油缸通过增压油液来提供较大的力或力矩输出,相比于机械设备等其他方式,其效率更高、精度更高、速度更快。

油缸活塞杆的机械加工工艺流程展开全文油缸活塞杆的机械加工工艺流程,活塞杆的质量好坏,直接关系到油缸的质量、寿命、承载等技术要求。

技术要求1、1:20锥度接触面积不少于80%。

2、φ50mm部分氮化层深度为0.2~0.3mm,硬度62~65HRC。

3、材料38CrMoALA。

零件图样分析1)φ50mm×770mm自身圆度公差为0.005mm。

2)左端M39×2-6g螺纹与活塞杆φ50mm中心线的同轴度公差为φ0.05mm。

3)1:20圆锥面轴心线与活塞杆φ50mm中心线的同轴度公差为φ0.02mm。

4)1:20圆锥面自身圆跳动公差为0.005mm。

5)1:20圆锥面涂色检查,接触面积不小于80%。

6)φ50mm×770mm表面渗氮,渗氮层深度0.2~0.3mm,表面硬度62~65HRC。

工艺分析1)活塞杆在正常使用中,承受交变载荷作用,φ50mm×770mm处有密封装置往复摩擦其表面,所以该处要求硬度高又耐磨。

活塞杆采用38CrMoALA材料,φ50mm×770mm部分经过调质处理和表面渗氮后,芯部硬度为28~32HRC,表面渗氮层深度0.2~0.3mm,表面硬度为62~65HRC。

这样使活塞杆既有一定的韧性,又具有较好的耐磨性。

2)活塞杆结构比较简单,但长径比很大,属于细长轴类零件,刚性较差,为了保证加工精度,在车削时要粗车、精车分开,而且粗、精车一律使用跟刀架,以减少加工时工件的变形,在加工两端螺纹时要使用中心架。

3)在选择定位基准时,为了保证零件同轴度公差及各部分的相互位置精度,所有的加工工序均采用两中心孔定位,符合基准统一原则。

4)外圆表面时(磨削后还可以用滚压工艺,使活塞杆耐磨性提高),工件易产生让刀、弹性变形,影响活塞杆的精度。

因此,在加工时应修研中心孔,并保证中心孔的清洁,中心孔与顶尖间松紧程度要适宜,并保证良好的润滑。

砂轮一般选择:磨料白刚玉(WA),粒度60#,硬度中软或中、陶瓷结合剂,另外砂轮宽度应选窄些,以减小径向磨削力,加工时注意磨削用量的选择,尤其磨削深度要小。

水平油缸的原理水平油缸是一种常用于液压系统中的动力元件,主要用来转换液压能为机械能,其工作原理基本上是利用液体的流动和压力作用于活塞上,从而驱动活塞运动。

水平油缸的构成包括油缸本体、活塞、活塞杆、密封件、进、出油口等部分。

油缸本体通常为圆筒形,可由铸铁、钢等材料制成,其内表面光滑且经过精密的磨削,以减小活塞与油缸本体之间的间隙,提高密封性和工作效率。

活塞则是油缸内的活动部件,通常为圆筒形,与油缸内壁保持一定的间隙。

活塞杆贯穿活塞并延伸至外部,用来连接活塞与其他机械部件,实现活塞的往复运动。

水平油缸的工作原理基于压力传递和波浪效应。

当液体通过进油口进入油缸时,由于液体的压力作用于活塞上,使活塞受力,从而驱动活塞做往复运动。

当液体流入油缸时,压力沿着液体流动的方向逐渐降低,而沿着相反的方向逐渐增加。

这种压力递减和递增的现象称为波浪效应,它是水平油缸能够实现往复运动的关键。

水平油缸的工作过程可分为工作冲程和回程两个阶段。

在工作冲程中,当液体进入油缸时,活塞被压力推动向外移动,从而完成工作任务。

在回程阶段,当液体从油缸流出时,活塞受到外部力的作用,产生反向运动,将液体排出油缸,为下一个工作周期做准备。

同时,水平油缸还需要密封件来保证液体在油缸内的安全运行。

密封件主要包括活塞密封、活塞杆密封等。

活塞密封通常由O型圈等弹性元件组成,它们能够在液压压力的作用下保持活塞与油缸之间的密封;活塞杆密封通常采用密封圈和密封垫等结构,以防止液体从活塞杆与活塞之间泄漏。

总的来说,水平油缸是一种能够将液压能转换为机械能的重要动力元件。

它通过液体的流动和压力作用于活塞上的原理,实现了往复运动。

其工作过程可分为工作冲程和回程阶段,靠波浪效应完成。

同时,水平油缸还需要密封件来保证液体的运行安全。

水平油缸在工业、农业等领域中广泛应用,为各种机械设备的正常运行提供了动力支持。

油缸活塞杆

本文由欧贝特提供

定义

油缸活塞杆顾名思义,是支

持活塞做功的连接部件,大部分

应用在油缸、气缸运动执行部件

中,是一个运动频繁、技术要求

高的运动部件。

以液压油缸为例,

由:缸筒、活塞杆(油缸杆)、

活塞、端盖几部分组成。

其加工

质量的好坏直接影响整个产品的

寿命和可靠性。

油缸活塞杆加工要求高,其表面粗糙度要求为Ra0.4~0.8um,对同轴度、耐磨性要求严格。

加工方法

油缸活塞杆采用滚压加工,由于表面层留有表面残余压应力,有助于表面微小裂纹的封闭,阻碍侵蚀作用的扩展。

从而提高表面抗腐蚀能力,并能延缓疲劳裂纹的产生或扩大,因而提高油缸杆疲劳强度。

通过滚压成型,滚压表面形成一层冷作硬化层,减少了磨削副接触表面的弹性和塑性变形,从而提高了油缸杆表面的耐磨性,同时避免了因磨削引起的烧伤。

滚压后,表面粗糙度值的减小,可提高配合性质。

同时,降低了油缸杆活塞运动时对密封圈或密封件的摩擦损伤,提高了油缸的整体使用寿命。

滚压技术加工原理:它是一种压力光整加工,是利用金属在常温状态的冷塑性特点,利用滚压刀具对工件表面施加一定的压力,使工件表层金属产生塑性流动,填入到原始残留的低凹波谷中,而达到工件表面粗糙值降低。

由于被滚压的

表层金属塑性变形,使表层组织冷硬化和晶粒变细,形成致密的纤维状,并形成残余应力层,硬度和强度提高,从而改善了工件表面的耐磨性、耐蚀性和配合性。

滚压是一种无切削的塑性加工方法。

应用

油缸活塞杆的应用决定了它需要很好的耐磨,耐腐蚀以及防锈能力,因此通常油缸活塞杆的生产都会在表面镀一层铬。

镀铬泛指电镀铬,一般说的是工业机械上的镀硬铬。

铬是一种微带蓝色的银白色金属,相对原子质量51.99,密度6.98~7.21g /cm3,熔点为1857~1920℃,金属铬在空气中极易钝化,表面形成一层极薄的钝化膜,从而显示出贵金属的性质,同时由于隔绝了材料与外界的接触,因此,但镀铬层没有被磨损时,油缸活塞杆就不会生锈。

镀铬层具有很高的硬度,根据镀液成分和工艺条件不同,油缸活塞杆的镀铬层硬度一般可达HRC58~HRC62。

镀铬层有较好的耐热性,在500℃以下加热,其光泽性、硬度均无明显变化,温度大于500℃开始氧化变色,大于700℃硬度开始降低。

镀铬层的摩擦系数小,特别是干摩擦系数,在所有的金属中是最低的。

所以油缸活塞杆的镀铬层具有很好的耐磨性。

铬镀层具有良好的化学稳定性,在碱、硫化物、硝酸和大多数有机酸中均不发生作用,但能溶于氢卤酸(如盐酸)和热的硫酸中。

所以油缸活塞杆的镀铬层具有很好的耐腐蚀性。

在可见光范围内,铬的反射能力约为65%,介于银(88%)和镍(55%)之间,且因铬不变色,使用时能长久保持其反射能力而优于银和镍。

因此油缸活塞杆的镀铬层外表光洁美观。

油缸活塞杆主要用于液压气动、工程机械、汽车制造用活塞杆,塑料机械的导柱,包装机械、印刷机械的辊轴,纺织机械,输送机械用的轴心,直线运动用的直线光轴。

规格参数:。