全国首家重晶石尾矿泥烧结保温砌块生产线设计实践

- 格式:doc

- 大小:5.57 MB

- 文档页数:10

利用重晶石尾矿生产烧结新型墙体材料的关键技术及产业化开发利用重晶石尾矿生产烧结新型墙体材料的关键技术及产业化开发1. 引言近年来,绿色建筑和可持续发展的理念越来越受到人们的关注。

在建筑行业中,墙体材料被广泛使用,因此开发一种绿色、节能、环保的墙体材料具有重要意义。

针对此需求,利用重晶石尾矿生产烧结新型墙体材料成为了一种有潜力的方式。

本文将介绍利用重晶石尾矿生产烧结新型墙体材料的关键技术及产业化开发,并分享个人对此的观点和理解。

2. 重晶石尾矿的特性与利用2.1 重晶石尾矿的来源与组成重晶石尾矿是一种通过重晶石的提炼过程产生的废弃物。

其主要组成是重晶石矿石中无法提取出来的杂质物质。

2.2 重晶石尾矿的利用价值重晶石尾矿具有一定的利用价值,可以通过一系列的化学和物理处理过程,将其转化为能够用于生产新型墙体材料的原料。

3. 利用重晶石尾矿生产烧结新型墙体材料的关键技术3.1 重晶石尾矿的预处理在利用重晶石尾矿生产烧结新型墙体材料的过程中,首先需要对重晶石尾矿进行预处理。

预处理的目的是去除其中的杂质,提高其纯度。

3.2 重晶石尾矿与其他原材料的配比与烧结工艺根据所需墙体材料的性能要求,需要合理调配重晶石尾矿与其他原材料的比例,并确定合适的烧结工艺参数。

烧结工艺的优化对于材料性能的提高具有重要作用。

3.3 材料性能测试与改良在生产过程中,需要对所得材料的性能进行全面的测试,如强度、导热系数、吸水性等。

根据测试结果,进一步改良材料配比与烧结工艺,以提高材料性能。

4. 重晶石尾矿生产烧结新型墙体材料的产业化开发4.1 技术路线的建立为了将利用重晶石尾矿生产烧结新型墙体材料的技术转化为产业化生产,需要建立完善的技术路线。

技术路线的建立包括原材料供应、生产工艺流程、产品质量控制等方面。

4.2 设备与工艺的优化在产业化开发过程中,需要对设备与工艺进行优化,以提高生产效率和降低生产成本。

还需要加强对环境保护的重视,确保生产过程符合环保标准。

浙江烧结复合保温砌块研究成果转化项目签约

张玲

【期刊名称】《墙材革新与建筑节能》

【年(卷),期】2016(0)1

【摘要】2015年12月21日,在浙江省新墙办的牵线搭桥下,浙江省建科院与

慈溪海腾(龙腾)建材科技有限公司、台州市黄岩劳武建材厂两家企业进行了现场签约,预示着南浙江省科技厅立项、省建科院完成的烧结复合保温砌块研究成果正式转化为生产与应用项目,烧结复合保温砌块的生产由实验室生产走向工厂化生产,南试点走向更大面积的示范应用。

【总页数】1页(P20)

【作者】张玲

【作者单位】

【正文语种】中文

【相关文献】

1.烧结复合保温砌块的工程应用研究

2.烧结复合保温砌块的研制和工程应用

3.济南金牛与库尔勒签约年产3.6亿块标砖烧结自保温砌块项目

4.“烧结保温砌块墙体自保温系统在浙江省居住建筑中的应用技术研究”课题开题

5.《烧结装饰板》、《砌墙砖试验方法》、《复合保温砖和复合保温砌块》国家标准审定会在敦煌召开

因版权原因,仅展示原文概要,查看原文内容请购买。

填充式烧结保温砌块生产线的设计单纯以黏土、页岩为原料或按比例掺配煤矸石、粉煤灰等固体废弃物,也可加入成孔材料制成的实心或多孔薄壁烧结制品称为烧结保温砖和保温砌块。

空心砖填充无机或有机绝热材料的制成品则称为填充式烧结保温砖(以下统称烧结保温砖)。

填充式烧结保温砖和保温砌块的优点:①产品系列化且尺寸精准;②凹槽连接,结构稳定性好;③切割面研磨有利于后续的填充和满足砌筑所需1mm~3mm 的灰缝;④由单纯追求高孔洞率和孔洞排布转向孔洞内填无机材料以实现墙体更低的传热系数(K 值0.2(W/m 2.K)以下);⑤由于取消了外墙保温,减少了施工工序,工程造价降低约80元/m 2。

填充式烧结保温砌块(砖)砌筑的墙体,克服了复合保温墙体的各种弊端,兼备围护和保温的双重功能,有利于施工与质量保证,大幅提高了建筑物的居住舒适度,墙体的耐久性和施工程序都好于其他类型墙体,建筑综合效益显著。

在建筑物墙体厚度小于400mm ,不用配合其他任何保温措施的情况下,可以实现建筑节能65%的目标,成为黏土烧结制品的一个重要系列。

烧结保温砖:外形多为直角六面体,主要用以建筑物围护结构的保温隔热。

烧结保温砌块:外形多为直角六面体,也有各种异型产品,主要用以建筑物围护结构的保温隔热。

砌块系列中主规格的长度、宽度或高度有一项或一项以上分别大于365mm 、240mm 或115mm ,但高度不大于长度或宽度的6倍,长度不超过高度的3倍。

按原料划分的类别:黏土保温砖和保温砌块(NB ),页岩保温砖和保温砌块(YB ),煤矸石保温砖和保温砌块(MB ),淤泥保温砖和保温砌块(NB ),其他固体废弃物保温砖和保温砌块(QGB )。

产品质量标准执行GB26538-2011《烧结保温砖和保温砌块》。

1生产工艺简述填充式烧结保温砖和保温砌块(以下简称烧结保温砖)生产线的工艺分为二次码烧和一次码烧两种生产工艺。

两者的主要区别在于原料选择及其制备、燃中图分类号:TU522.01文献标识码:A 文章编号:1001-6945(2015)06-0023-07摘要:阐述了填充式烧结保温砌块的优点和生产工艺特点,并通过生产设计案例详细列出了生产烧结保温砌块原料、生产方案和设备选型要求。

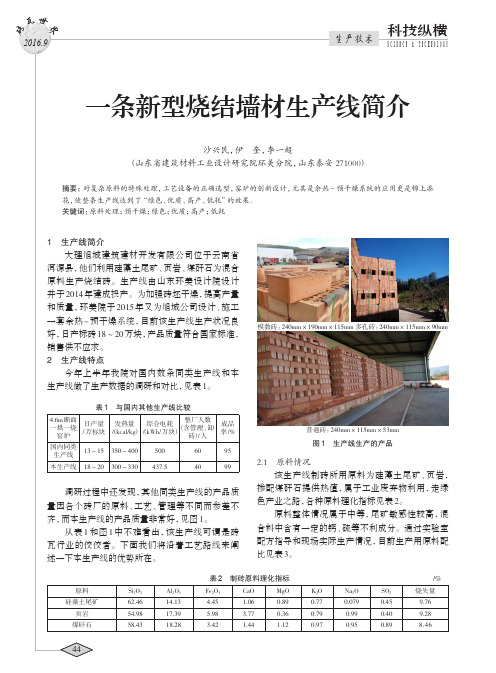

2016.9模数砖:240mm×190mm×115mm 多孔砖:240mm×115mm×90mm普通砖:240mm×115mm×53mm图1 生产线生产的产品2.1 原料情况该生产线制砖所用原料为硅藻土尾矿、页岩,掺配煤矸石提供热值,属于工业废弃物利用,走绿色产业之路,各种原料理化指标见表2。

原料整体情况属于中等,尾矿敏感性较高,混合料中含有一定的钙、硫等不利成分。

通过实验室配方指导和现场实际生产情况,目前生产用原料配比见表3。

制砖原料理化指标/% MgO K2O Na2O SO2烧失量以内较为2016.9砖立码燥会产生裂纹的问题。

(3)烟气进干燥室可少用一台排烟风机(或送热风机),减少电耗,同时避免高温烟气将热量带走浪费,降低煤耗。

以往烟气独立排放时,排烟温度一般为80~100℃,而流经干燥室后与砖坯进行热交换,排潮温度仅为40~50℃,提高了热量利用率。

以排烟风机每小时10万m3的风量计算,假设其他条件都一样,单从温度上看,每小时可减少110万kJ的热量排放。

煤耗的降低与《烧结墙体材料单位产品能源消耗限额》GB 30526—2014(以下简称《限额》)息息相关。

该生产线原料需要破碎,年产6000万块普通砖,海拔高度为2000m,年用电262.5万kWh,用水3万t,柴油48t,砖坯配用热值为300~330kcal/kg。

《限额》规定烧结普通砖的单位产品综合能耗≤51kgce/t,但按照修正办法,本生产线需要进行硬质原料破碎和海拔修正,修正后的能耗限定值为:59.02kgce/t。

根据计算公式,本生产线各自消耗的能耗如下:单位产品电耗:单位产品水耗:单位产品油耗:单位产品煤耗:生产线单位产品综合能耗为:E=Ea+Eb+Ec+Ed=53.003~58.045(kgce/t)<能耗限定值所以该生产线尽管生产实心普通砖,综合能耗也符合《烧结墙体材料单位产品能源消耗限额》中规定的要求。

利用锌尾矿渣生产非烧结砖的探索

梁嘉琪

【期刊名称】《《墙材革新与建筑节能》》

【年(卷),期】2006(000)007

【摘要】本文介绍采用以锌尾矿渣为主要原料,以山砂为骨料,以普通水泥为胶结料,采用圆盘压砖机压制成型和震动台座法人工脱模成型,再采用自然养护的方法,试制

出质量合格的标准砖和空心砌块,为锌尾矿渣的综合利用找到了一个新的利用途径。

【总页数】3页(P25-27)

【作者】梁嘉琪

【作者单位】贵州省建材科研设计院贵阳 550007

【正文语种】中文

【中图分类】TU5

【相关文献】

1.利用金属矿渣洗料和建筑渣土生产烧结砖的可行性研究 [J], 岳然勇;杨德维;袁伟

2.利用自来水厂尾泥和太湖淤泥生产烧结砖生产线在无锡建成 [J], 孙爱玲

3.利用污泥生产烧结砖及二恶英等有害气体产生的研究探讨——利用东莞市污泥和焚烧垃圾生产烧结砖技术研究报告之一 [J], 丁伟东

4.贵州利用锌尾矿渣研制非烧结砖和空心砌块 [J], 梁嘉琪

5.利用锌尾矿渣生产非烧结砖的探索 [J], 梁嘉琪

因版权原因,仅展示原文概要,查看原文内容请购买。

建设项目环境影响报告表项目名称:年产8000万块烧结保温砖、保温砌块隧道窑生产线技术改造项目建设单位(盖章):兴化市安泰砖瓦厂编制日期:2018年6月江苏省环境保护厅制兴化市安泰砖瓦厂年产8000万块烧结保温砖、保温砌块隧道窑生产线技术改造项目环境影响报告表编制人员名单表建设项目基本情况2NaOH+SO2→Na2SO3+H2O (2)Na2SO3+SO2+H2O→2NaHSO3(3)以上三式视吸收液酸碱度不同而异,(1)式为启动反应,碱性较高时(pH>9);(2)式为主要反应;碱性到中性甚至酸性时(5<pH<9),则按(3)式发生反应。

再生过程(石灰乳再生):2NaHSO3+Ca(OH)2→Na2SO3+CaSO3+2H2O (4)Na2SO3+Ca(OH)2→2NaOH+CaSO3(5)在石灰浆液(石灰达到过饱和状况)中,NaHSO3很快跟Ca(OH)2反应从而释放出[Na+],[SO32-]跟[Ca2+]反应,反应生成的CaSO3以半水化合物形式慢慢沉淀下来而使[Na+]得到再生。

可见Na2CO3只是作为一种启动碱,起动后实际消耗的是石灰,理论上不消耗纯碱(只是清渣时会带出一些,因而有少量损耗)。

图2 脱硫工艺流程图②脱硝工艺选择性非催化还原(SNCR)脱除NOx技术是把尿素溶液喷入炉内温度为850~1050℃的合适区域,与NOx发生还原反应生成N2和水,并通过喷射器的布置获得最佳烟气-还原剂混合程度以达到最高的脱硝效率。

还原NOx的主要方程式为:6NO+4NH3=>5N2+6H2O6NO2+8NH3=>7N2+12H2O4NO+2CO(NH2)2+O2=>4N2+2CO2+4H2OSNCR还原NOx的反应对于温度条件非常敏感,炉膛上喷入点的选择,也就是所建设项目所在地自然环境社会环境简况环境质量状况评价使用标准建设项目工程分析。

2016年第8期新浪微博:砖瓦杂志社墙材网2016Brick &Tile全国首条重晶石尾矿泥烧结墙体材料生产线介绍黄平辉陈荣生宋恒道高遇事(贵州省建筑材料科学研究设计院有限责任公司,贵州贵阳550007)摘要:详细介绍了贵州修文兴达有限责任公司利用重晶石尾矿泥生产烧结墙体材料生产线项目这样一个成功案例,可以作为墙体材料行业转型升级、科技创新的一个典范,可以为固体废弃物排放企业的废渣治理和循环经济提供一个参考和借鉴。

贵州修文兴达有限责任公司是贵州省内一家信誉良好的知名民营企业,是本项目的建设单位。

2012年8月26日15时,贵州修文兴达有限责任公司位于修文县六屯乡独山村的重晶石尾矿库由于沉砂池底部排洪管道破损,致使部分泥水外泄,下游流经处的农田及其地上附着物受不同程度损毁,并造成桃源河水体浊度发生突变。

事件发生后,公司领导层对该事故给予了高度的重视,多方征集对策,希望将尾矿泥进行彻底治理,以消除尾矿泥的堆存所带来的灾害性隐患。

在经过多个专家组的现场考察,以及一系列的分析检验与研究论证之后,公司采纳了贵州院有关专家的建议,投资建设一条重晶石尾矿泥烧结墙体材料生产线,采取这样的办法,不仅可以消纳重晶石矿洗选产生的尾矿泥,还可以生产出保温、隔热、耐火、阻燃、吸音、抗辐射的性能优异的墙体材料,实现工业废渣的资源化利用,这响应了我们国家大力倡导的发展循环经济的政策,尤其符合国家对贵州省“既要金山银山,又要绿水青山”的要求。

该项目在业主和贵州建材设计院多部门两年多的共同努力下,在2015年成功建成并投入生产,工厂外景见图1。

本项目取得了良好的社会效益及一定的经济效益。

现将其作一个比较全面的介绍。

1本项目重晶石尾矿泥基本性能化学成分详见表1。

塑性指数,详见表2。

图1工厂外景表1重晶石尾矿泥化学成分/%表2重晶石尾矿泥塑性指数技术交流中图分类号:TU522.05文献标识码:A文章编号:1001-6945(2016)08-0042-03Introduction of the country's first barite mud tailings fired wall materials production lineAbstract:This article describes a fired wall materials production line project in Xiuwen County,Guizhou Prov⁃ince,which uses barite mud tailings as raw material.It can be used as a model for the transformation,upgrading,scientific and technological innovation for the wall material industry,and can provide references for solid waste disposal and recycling economy.Key Words:barite mud tailing,fired wall material,production lineHUANG Ping-hui CHEN Rong-sheng SONG Heng-dao GAO Yu-shi422016年第8期新浪微博:砖瓦杂志社墙材网2016Brick &Tile干燥敏感性系数,详见表3。

新的挑战带来新的机遇——现代化高档烧结装饰砖生产线在

京落成投产

佚名

【期刊名称】《中国建材》

【年(卷),期】2004()12

【总页数】1页(P39-39)

【关键词】北京;现代化;机遇;可持续发展战略;挑战;投产;门头沟区;装饰砖;节地;烧结

【正文语种】中文

【中图分类】TU522;TU241

【相关文献】

1.年产6000万块标准砖高掺量粉煤灰烧结多孔砖生产线在锦州投产 [J],

2.峰峰矿务局孙庄矿年产4500万块标准砖全废渣烧结多孔砖生产线投产 [J],

3.新型节能烧结砖生产线的设计与创新——四川建园公司1.2亿烧结页岩空心砖生产线建成投产 [J], 陈荣生;黄平辉;梁嘉琪

4.上海建筑节能改造带来新商机/国内首块混凝土透水砖将投产/安徽宿州"环保砖"热销/生态混凝土球块出口韩国/杭州新型墙材使用比重达四成 [J], 无

5.辽宁省本溪中顶砖业有限公司年产5000万标砖煤矸石烧结多孔砖生产线投产[J], 李庆繁

因版权原因,仅展示原文概要,查看原文内容请购买。

贵州省资源综合利用示范项目

全国首条重晶石尾矿泥烧结墙体材料生产线

设计实践

黄平辉陈荣生宋恒道高遇事

(贵州省建筑材料科学研究设计院有限责任公司,贵州贵阳550007)

本文要点:本文介绍了贵州修文兴达有限责任公司利用重晶石尾矿泥生产烧结墙体材料生产线项目这样一个成功案例,可以作为墙体材料行业转型升级、科技创新的一个典范,可以为固体废弃物排放企业的废渣治理和循环经济提供一个参考和借鉴,值得有关部门及人员高度关注。

贵州修文兴达有限责任公司是贵州省内一家信誉良好的知名民营企业。

是本项目的建设单位。

2012年8月26日15时,贵州修文兴达有限责任公司位于修文县六屯乡独山村的重晶石尾矿库由于沉砂池底部排洪管道破损,致使部分泥水外泄,下游流经处的农田及其地上附着物受不同程度损毁,并造成桃源河水体浊度发生突变。

事件发生后,公司领导层对该事故给予了高度的重视,多方征集对策,希望将尾矿泥进行彻底的治理,以消除尾矿泥的堆存所带来的灾害性隐患。

在经过多个专家组的现场考察,以及一系列的分析检验与研究论证之后,公司采纳了建筑材料科学研究设计院有限责任公司有关专家的建议,投资建设一条重晶石尾矿泥烧结墙体材料生产线,采取这样的办法,不仅可以消纳掉重晶石矿洗选产生的尾矿泥,还可以生产出保温、隔热、耐火、阻燃、吸音、抗辐射的性能优异的墙体材料,

实现工业废渣的资源化利用,这响应了我们国家大力倡导的发展循环经济的政策,尤其符合国家对贵州省“既要金山银山,又要绿水青山”的要求。

该项目在业主和我院多部门两年多的共同努力下,在2015年成功建成并投入生产,取得了良好的社会效益及一定的经济效益。

现将本项目作一个比较全面的介绍:

一、本项目重晶石尾矿泥基本性能:

1、化学成分,详见表1。

重晶石尾矿泥化学成份

2、塑性指数,详见表2。

重晶石尾矿泥塑性指数

表2

3、干燥敏感性系数,详见表3。

重晶石尾矿泥干燥敏感性系数

4、烧结性能,详见表4。

模拟试验力学强度试验结果

5、实物性状,见图1、图2。

重晶石尾矿泥实物图片1

图1

重晶石尾矿泥实物图片2

图2

二、本项目的技术难点:

利用重晶石尾矿泥生产烧结墙体材料在国内为首创,主要难点为原料含水率高,粘性大及原料的高铝低硅性能。

要建成一座现代化、规范化的工厂,将重晶石尾矿泥作为原料,生产出优质的烧结保温砌块,我们要解决的两大难题是:

重晶石尾矿泥化学成分中硅低铝高,烧失量大,不能满足烧结制品化学成分要求的问题;

重晶石尾矿泥含水率高,粘度大,原料制备工艺过程困难、砖坯强度低,不易干燥的问题,以及原料干燥敏感性高,干燥易开裂的问题。

三、问题的解决

我们在利用各种废渣生产烧结墙体材料方面积累了大量的经验,但是利用重晶石尾矿泥生产烧结墙体材料,还是首次,在全国也是首创。

业主单位和科研设计单位共同协作进行了大量的考察、检验、实验、试验后,制定出了切实可行的配方方案和原料制备方案,实现了原料全部为重晶石尾矿泥、煤矸石、炉渣,即全废渣生产烧结保温

砌块。

在解决半成品的干燥困难方面,我院针对国家政策倡导的要求墙体材料行业结构调整、转型升级技术改造已经有了一定的技术储备,大型机械化室式单层干燥系统技术及装备就是我院针对烧结墙体材料企业利用废渣原料以及生产薄壁空心制品过程中,半成品强度低,需进行二次码烧,而传统的二次码烧工艺劳动强度高、工人劳动环境差的问题而研究开发的一套自动化技术和装备,该套技术和装备包含了我院两项发明专利、三项实用新型专利,属于国内领先水平。

本项目使该套技术在我省省内成功落地,并应用于重晶石尾矿泥烧结保温砌块,为我省企业的循环经济建设、以及墙体材料行业转型升级改造,起到了很好的示范作用。

四、生产工艺过程简述

重晶石尾矿泥经榨滤机榨滤后置于堆棚继续自然风干,待含水率达22%左右后用装载机运入生产线尾矿泥堆棚储存待用,煤矸石用汽车运输入厂,储存于堆棚中待用,炉渣用汽车运输入厂储存于炉渣堆棚中待用。

由装载机送入箱式给料机,经过计量给料后入齿辊破碎机破碎,后入双轴搅拌机,炉渣由装载机送入箱式给料机进行计量给料,煤矸石由装载机送入板式给料机进行计量给料,炉渣与煤矸石由胶带运输机一起送入颚式破碎机进行粗破,然后进入锤式破碎机进行中、细破碎,经滚筒筛分,粗料由胶带运输机送回锤式破碎机再破碎,细料由胶带运输机送到双轴搅拌机与尾矿泥混合搅拌,后又进入强力搅拌挤

出机进一步混合,混合料由胶带运输机送至陈化库移动式胶带布料机,将混合料水平均匀分布于陈化库整个长度方向上,经过3天左右的疏解与闷存后,由悬臂式液压多斗取土机垂直于陈化库长度方向进行取料,实现贯穿整个陈化库的大面积的均化。

原料出陈化库后经过一道强力搅拌挤出机搅拌后进入双级真空挤砖机挤出成型,双级真空挤砖机将泥料挤成泥条,泥条经切条机切条,切坯机切坯,得到湿坯。

湿坯由上架编组机按干燥工艺要求形成整齐阵列,并把每一阵列的砖坯码放在干燥坯板上,上架机将干燥坯板按照指状叉车的间距及层数垂直摆放在托架上,指状叉车将干燥坯板及湿坯送入各干燥通道,经过20至25小时的干燥,指状叉车进入干燥通道,将干燥好的砖坯和坯板叉出,夹板卸坯机将干砖坯夹到托辊上后送向干坯运输机、转向输送机、干坯运坯胶带运输机,由机械手送上窑车后进入烧结隧道窑进行焙烧。

在干燥室中砖坯与干燥介质进行湿热交换,砖坯经历了升温、等速干燥、降速干燥、降温等过程,坯体内的水分逐渐蒸发,湿坯逐步干燥得到干坯。

干坯在隧道窑中经过预热带、烧成带、保温带、冷却带,经历了一系列物理化学反应,成为烧结保温砌块成品。

焙烧采用全内燃方式,烧制制品所需热量大部分由炉渣带入,隧道窑内砖坯内可燃物燃烧后释放的低温含硫烟气由排烟风机抽出,送入脱硫塔处理达标后排入大气,高温洁净烟气、冷却带冷却制品获得的余热空气以及窑车底部冷却窑车获得的热空气,由送热风机抽送

到干燥室干燥砖坯。

全厂所有废渣均回收利用。

成型工段的废湿坯,由皮带机输送返回到挤砖机前的强力搅拌挤出机经过强力搅拌后再循环利用;干燥工段废坯及烧成工段废砖运回原料堆棚,经过颚式破碎机、锤式破碎机破碎后,再次进入生产线循环利用。

五、项目建成的意义

该项目设计年生产烧结空心砌块、烧结保温砌块、烧结多孔砖等6000万块(折标砖),年消纳废渣量为:

消纳重晶石尾矿泥:9.15万吨

消纳煤矸石:6.39万吨

消纳炉渣:2.75万吨

经过近一年的生产运行,生产线各项指标均达到或优于设计指标,达到了预期的目标。

该项目的建成,首先是在为企业消纳掉大量废渣的同时,生产出了优质的墙体材料产品,实现了企业的闭合生态、循环经济。

其次是在贵州省修文县建成了这样一座利用工业废渣生产新型墙体材料的现代化、规范化的工厂,为当地的墙体材料行业结构转型升级树立了典范,为当地工业企业的绿色生态、循环经济树立了样板,意义重大!

生产线实景图片1—工厂外景

生产线实景图片2—原料制备

生产线实景图片3—大型室式干燥室系统

生产线实景图片4—干坯码坯机器手

生产线实景图片5—产品。