烟道气脱硫制硫酸技术

- 格式:pdf

- 大小:64.06 KB

- 文档页数:2

脱硫技术简介目前国内烟气污染形势严峻,SO2作为锅炉烟气的主要污染物之一,越来越受到国家及行业的重视。

1.SO2的危害SO2易被湿润的粘膜表面吸收生成亚硫酸、硫酸,对眼及呼吸道粘膜有强烈的刺激作用。

大量吸入可引起肺水肿、喉水肿、声带痉挛而致窒息。

并且SO2可溶于雨雪中形成酸雨,对动植物及建筑物造成危害。

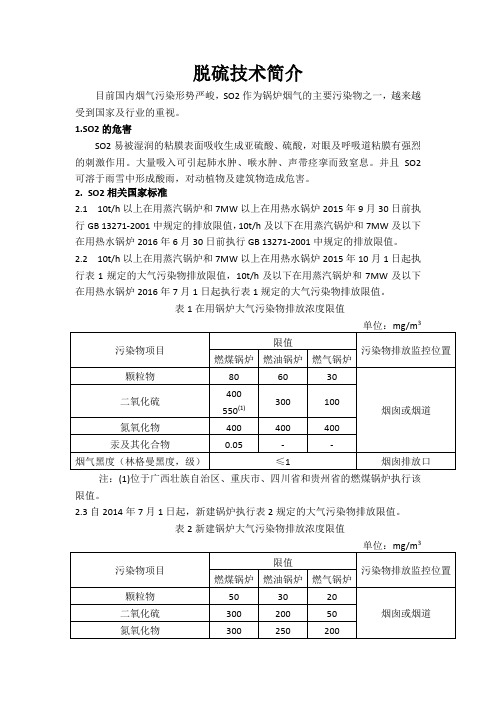

2.SO2相关国家标准2.1 10t/h以上在用蒸汽锅炉和7MW以上在用热水锅炉2015年9月30日前执行GB 13271-2001中规定的排放限值,10t/h及以下在用蒸汽锅炉和7MW及以下在用热水锅炉2016年6月30日前执行GB 13271-2001中规定的排放限值。

2.2 10t/h以上在用蒸汽锅炉和7MW以上在用热水锅炉2015年10月1日起执行表1规定的大气污染物排放限值,10t/h及以下在用蒸汽锅炉和7MW及以下在用热水锅炉2016年7月1日起执行表1规定的大气污染物排放限值。

表1在用锅炉大气污染物排放浓度限值3注:(1)位于广西壮族自治区、重庆市、四川省和贵州省的燃煤锅炉执行该限值。

2.3自2014年7月1日起,新建锅炉执行表2规定的大气污染物排放限值。

表2新建锅炉大气污染物排放浓度限值单位:mg/m32.4重点地区锅炉执行表3规定的大气污染物特别排放限值。

执行大气污染物特别排放限值的地域范围、时间,由国务院环境保护主管部门或省级人民政府规定。

表3大气污染物特别排放限值单位:mg/m33.脱硫技术脱硫方法可划分为燃烧前脱硫、燃烧中脱硫和烟气脱硫(FGD)3类。

燃烧前脱硫:分物理脱硫和化学脱硫两种。

其优点是能同时除去灰分,减轻运输量,减轻窑炉的沾污和磨损,减少灰渣处理量,还可回收部分硫资源。

但煤的燃烧前的脱硫技术还存在着种种问题,得不到广泛应用。

炉内脱硫:是在燃烧过程中,向炉内加入固硫剂如CaCO3等,使煤中硫分转化成硫酸盐,随炉渣排除。

应用较多的就是循环硫化床锅炉。

缺点:脱硫效率低,对锅炉受热面磨损大。

最主流烟气脱硫脱硝技术大汇总 目前烟气脱硫技术种类达几十种,按脱硫过程是否加水和脱硫产物的干湿形态, 烟气脱硫分为:湿法、半干法、干法三大类脱硫工艺。

湿法脱硫技术较为成熟, 效率高,操作简单。

一、湿法烟气脱硫技术优点:湿法烟气脱硫技术为气液反应,反应速度快,脱硫效率高,一般均高于90%,技术成熟,适用面广。

湿法脱硫技术比较成熟,生产 运行安全可靠,在众多的脱硫技术中,始终占据主导地位,占脱硫总 装机容量的80%以上。

缺点:生成物是液体或淤渣,较难处理,设备腐蚀性严重,洗涤后烟 气需再热,能耗高,占地面积大,投资和运行费用高。

系统复杂、设 备庞大、耗水量大、一次性投资高,一般适用于大型电厂。

膏法、柠檬吸收法等。

A 石灰石/石灰-石膏法:原理:是利用石灰石或石灰浆液吸收烟气中的 经分离的亚硫酸钙(CaSO3)可以抛弃,也可以氧化为硫酸钙 (CaSO4), 以石膏形式回收。

是目前世界上技术最成熟、运行状况最稳定的脱硫 工艺,脱硫效率达到 90%以上。

分类:常用的湿法烟气脱硫技术有石灰石-石膏法、间接的石灰石SO2生成亚硫酸钙,目前传统的石灰石/ 石灰—石膏法烟气脱硫工艺在现在的中国市场应用是比较广泛的,其采用钙基脱硫剂吸收二氧化硫后生成的亚硫酸钙、硫酸钙,由于其溶解度较小,极易在脱硫塔内及管道内形成结垢、堵塞现象。

对比石灰石法脱硫技术,双碱法烟气脱硫技术则克服了石灰石—石灰法容易结垢的缺点。

B 间接石灰石- 石膏法:常见的间接石灰石- 石膏法有:钠碱双碱法、碱性硫酸铝法和稀硫酸吸收法等。

原理:钠碱、碱性氧化铝(AI2O3&dot ; nH20)或稀硫酸(H2SO4) 吸收SO2,生成的吸收液与石灰石反应而得以再生,并生成石膏。

该法操作简单,二次污染少,无结垢和堵塞问题,脱硫效率高,但是生成的石膏产品质量较差。

C 柠檬吸收法:原理:柠檬酸(H3C6H5O7˙ H2O)溶液具有较好的缓冲性能,当SO2气体通过柠檬酸盐液体时,烟气中的SO2与水中H发生反应生成H2SO3络合物,SO2吸收率在99%以上。

烟气干法脱硫工艺流程

烟气干法脱硫是一种高效、节能的大气污染治理技术,主要用于煤电、钢铁、化工、石化等工业领域中脱去烟气中的SO2,以达到环境保护和节能减排的目的。

以下是烟气干法脱硫的工艺流程。

一、原理

烟气干法脱硫是利用可吸收氧化物(Calcium Oxide,简称CaO)或可溶性碱金属化合物(如氢氧化钠、氢氧化钾等)与烟气中的SO2反应,生成可溶性的硫酸钙(Calcium Sulfate,简称CaSO4)或氢氧化钠、氢氧化钾等的硫酸盐,从而实现脱硫目的。

其反应方程式如下:

CaO + SO2 → CaSO4

二、工艺流程

1. 烟气收集:收集烟道中的烟气,可采用布袋除尘器等设备减少烟雾颗粒物。

2. 干式喷雾喉:在烟气通过时,向其中喷雾可溶性的脱硫剂,如CaO或NaOH水溶液。

3. 喷雾液分布系统:将液态的脱硫剂均匀地喷洒到干式喷雾喉,使其均匀湿润。

4. 旋流器:在干式喷雾喉下方添加旋流器,旋转烟气和喷雾液,促进脱硫剂和SO2的反应。

5. 颗粒物分离:在旋流器上方设置高效除尘器,过滤掉喷洒后残留的较大颗粒。

6. 除湿器:在除尘器后增设除湿器,降低烟气温度和湿度,避免SO2与水蒸气反应的影响。

7. 出口排放:经过脱硫处理后的烟气排放至大气中,同时生成的CaSO4或硫酸盐也被收集使用或处理,如制备水泥等。

三、总结

烟气干法脱硫技术具有简单、高效、节能、环保等特点,其具体工艺流程也非常清晰明了。

在未来的环保治理领域中,烟气干法脱硫应用将越来越广泛,并得到更多的技术和研究支持。

氨法脱硫氨逃逸标准氨法脱硫氨逃逸标准氨法脱硫是目前工业中常用的脱硫技术之一。

氨法脱硫基本原理是利用氨水(NH3.H2O)与烟道气中的二氧化硫(SO2)反应生成硫酸铵(NH4)2SO4),从而达到脱硫的目的。

然而,随着我国环保意识的增强以及环保法规的不断加强,氨法脱硫被逐渐发现存在的问题,其中一个重要问题就是氨逃逸。

氨逃逸是指氨气从氨法脱硫系统中逸出到大气中,不仅浪费资源,而且对生态环境和人体健康都产生重大影响。

因此,我国制订了一系列有关氨法脱硫氨逃逸标准,以规范氨逃逸的控制标准。

根据《工业企业污染物排放标准》(GB31571-2015)的规定,对于脱硫吸收液的氨逃逸控制标准如下:一、控制要求脱硫吸收液氨逃逸量应按总氨直接排放浓度计算。

在脱硫吸收塔进出口各设一浓度自动在线监测仪器,并在一月内30天历史运行中日均值计算,日均值值应≤30mg/m3。

二、监督检查环境保护部门应每年采取定期和不定期的监督检查措施。

对于对氨逃逸控制不合格的企业,将视情况依法给予行政处罚,并督促其整改到位。

以上标准是国家政策要求,全国各地企业在进行氨法脱硫技术时,都需要遵守相应的标准。

因此,在脱硫吸收液氨逃逸问题上,企业需要持续关注自己的排放情况,保持浓度线上监测仪器良好状态,避免出现不合格情况。

同时,企业应当积极改进技术和管理,减少氨逃逸,保护周边环境和公众健康。

此外,政府监管部门也应加强排放管理,在政策方面进行持续优化,加大对于不合法企业的执法处罚力度,以保护自然环境和公众利益。

综上所述,对于氨法脱硫技术中的氨逃逸问题,国家制订了相应的控制标准。

企业应遵循标准,积极改进技术和管理,减少氨逃逸,保护环境和公众健康。

政府监管部门应持续加强环保政策的监管和改进,保障公众利益。

氨法脱硫技术的发展和控制,仍需持续关注和努力。

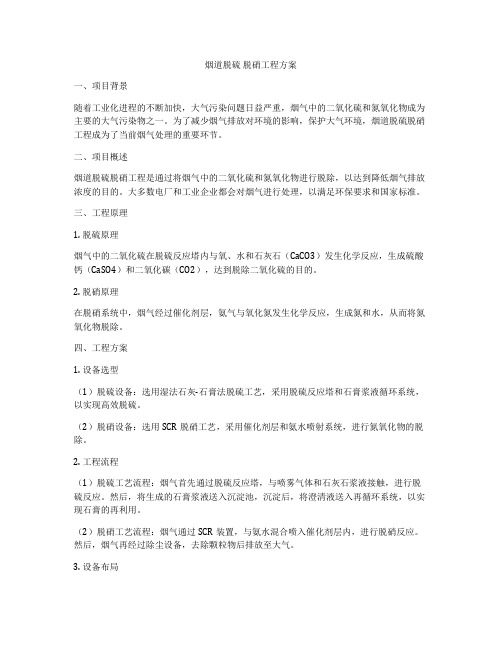

烟道脱硫脱硝工程方案一、项目背景随着工业化进程的不断加快,大气污染问题日益严重,烟气中的二氧化硫和氮氧化物成为主要的大气污染物之一。

为了减少烟气排放对环境的影响,保护大气环境,烟道脱硫脱硝工程成为了当前烟气处理的重要环节。

二、项目概述烟道脱硫脱硝工程是通过将烟气中的二氧化硫和氮氧化物进行脱除,以达到降低烟气排放浓度的目的。

大多数电厂和工业企业都会对烟气进行处理,以满足环保要求和国家标准。

三、工程原理1. 脱硫原理烟气中的二氧化硫在脱硫反应塔内与氧、水和石灰石(CaCO3)发生化学反应,生成硫酸钙(CaSO4)和二氧化碳(CO2),达到脱除二氧化硫的目的。

2. 脱硝原理在脱硝系统中,烟气经过催化剂层,氨气与氧化氮发生化学反应,生成氮和水,从而将氮氧化物脱除。

四、工程方案1. 设备选型(1)脱硫设备:选用湿法石灰-石膏法脱硫工艺,采用脱硫反应塔和石膏浆液循环系统,以实现高效脱硫。

(2)脱硝设备:选用SCR脱硝工艺,采用催化剂层和氨水喷射系统,进行氮氧化物的脱除。

2. 工程流程(1)脱硫工艺流程:烟气首先通过脱硫反应塔,与喷雾气体和石灰石浆液接触,进行脱硫反应。

然后,将生成的石膏浆液送入沉淀池,沉淀后,将澄清液送入再循环系统,以实现石膏的再利用。

(2)脱硝工艺流程:烟气通过SCR装置,与氨水混合喷入催化剂层内,进行脱硝反应。

然后,烟气再经过除尘设备,去除颗粒物后排放至大气。

3. 设备布局(1)脱硫设备布局:脱硫反应塔、石灰石浆液循环系统、沉淀池、再循环系统等设备进行合理布局,确保设备之间的连接顺畅。

(2)脱硝设备布局:SCR装置、催化剂层、氨水喷射系统、除尘设备等设备进行合理布局,以提高设备运行效率。

五、环保效益烟道脱硫脱硝工程的实施可明显降低烟气中二氧化硫和氮氧化物的排放浓度,保护大气环境,提升企业的环保形象。

同时,脱硫反应产生的石膏可以作为建材加工利用,实现资源的回收利用。

六、项目预算烟道脱硫脱硝工程的投资预算需根据具体工程规模、设备选型和工程材料的价格等因素进行综合考虑,确保预算的合理性和可行性。

燃料与化工Fuel & Chemical Processes2021年3月第 52 卷第 2 期43粗硫磺及脱硫废液制酸工艺的应用李自仁1叶德强1陈建康2(1 .湖北中平鄂钢联合焦化有限公司,鄂州436002;2.江苏康茂环保工程有限公司,扬州225000)摘 要:将HPF 焦炉煤气脱硫工艺产生的粗硫磺、脱硫废液预处理后,分别送至焚烧炉燃烧,产生的高温烟气经过 余热锅炉吸收热量后降温至300~320 C,再经过两转两吸工艺,制取98%的浓硫酸。

这种工艺不产生废液,能彻底 解决焦化脱硫废液的污染问题,符合清洁生产的要求。

关键词:粗硫磺;浓缩;焚烧;制酸中图分类号:X784 文献标识码:B 文章编号:1001-3709 (2021 ) 02-0043-03Application of sulfuric acid making process by using crudesulfur and waste desulfurization liquidLi Ziren 1 Ye Deqiang 1 Chen Jiankang 2(1 . Hubei Zhongping Ezhou United Coking Co.,Ltd.,Ezhou 436002 , China ;2. Jiangsu Kangmao Environmental Engineering Co.,Ltd., Yangzhou 225000,China)Abstract : The crude sulfur and waste desulfurization liquid from HPF unit , after pre-treatment , arerespectively sent to combustion furnace. The high temperature flue gas is decreased to 300 〜320 Cvia waste heat boiler and produced to 98% concentrated sulfuric acid after twice conversion and twice adsorption. This process produces zero waste liquid , which can thoroughly solve the problem of wastedesulfurization liquid pollution and meet the requirement of environment-friendly production.Key words : Crude sulfur ; Concentration ; Combustion ; Acid-making湖北中平鄂钢联合焦化有限公司与江苏康茂环 保工程有限公司在消化、吸收国内外先进的粗硫磺及脱硫废液制酸工艺技术的基础上,充分借鉴其他 废液制酸工艺,共同开发了半干法硫泡沫及脱硫废液制酸工艺。

工业锅炉烟气治理中几种脱硫工艺流程及对比1.干法脱硫干法脱硫是利用干燥的吸收剂直接与烟气接触,将烟气中的二氧化硫转化为硫酸盐或硫酸盐的混合物。

干法脱硫工艺简单、投资成本低、占地面积小,适用于硫含量低的烟气。

常见的干法脱硫工艺有喷雾吸收、筒式吸收、循环流化床等。

喷雾吸收是将干燥的喷雾液直接喷入烟道内与烟气接触,使烟气中的二氧化硫被吸收。

筒式吸收是将干燥的吸收剂填入筒内,烟气通过筒内被吸收剂吸收,二氧化硫转化为硫酸盐。

循环流化床是通过气力输送将干燥的吸收剂和烟气混合,烟气中的二氧化硫被吸收后在床内沉积。

干法脱硫工艺的主要优点是投资和运行成本低,但脱硫效率较低。

2.湿法脱硫湿法脱硫是利用吸收剂与烟气接触,通过氧化反应将二氧化硫转化为硫酸盐,并通过吸收剂吸收烟气中的颗粒物。

湿法脱硫工艺可以分为浆液吸收法、石灰石石膏法和氨法。

浆液吸收法是将石灰石和水混合制成浆液,烟气与浆液接触,二氧化硫转化为硫酸盐。

石灰石石膏法是将石灰石和水制成石膏浆料,烟气通过石膏浆料所形成的吸收塔,在吸收塔中与石膏浆料接触,硫酸盐形成在石膏颗粒上。

氨法是通过在烟气中加入氨气,与烟气中的二氧化硫发生反应生成硫酸铵。

湿法脱硫工艺的优点是脱硫效率高,能够同时去除烟气中的颗粒物和二氧化硫,但投资和运行成本较高。

3.半干法脱硫半干法脱硫是将湿法脱硫和干法脱硫两种技术相结合的一种工艺。

半干法脱硫的主要原理是在湿法脱硫工艺中加入干式脱硫的环节,通过干式脱硫可以提高脱硫效率和降低湿法脱硫工艺中的吸收剂消耗量。

常见的半干法脱硫工艺有旋风式湿法脱硫和浆液喷雾干式脱硫。

旋风式湿法脱硫是在湿法脱硫系统的前段设置旋风除尘器,通过旋风分离颗粒物,将大部分颗粒物分离并回收,然后再进入湿法脱硫系统进行吸收。

浆液喷雾干式脱硫是在干燥塔内喷雾吸收剂直接与烟气接触,在干燥塔内将烟气中的二氧化硫转化为硫酸盐。

半干法脱硫工艺的优点是脱硫效率高,投资和运行成本相对较低,但操作复杂度较高。

双氧水脱硫技术介绍1工艺原理双氧水脱硫技术是采用27.5%双氧水(过氧化氢溶液)经稀释到8.5%左右的安全浓度后进行塔内脱硫。

过氧化氢在酸性溶液中将二氧化硫氧化,生成硫酸。

硫酸可以和水以任一比例混溶,不会造成过饱和结晶,造成结垢堵塞问题,因此,采用双氧水法脱硫工艺提高了系统的可靠性,降低了投资及运行费用。

同时稀硫酸可直接用于制酸系统干吸段使用,也可作为化工原料出售,不会产生二次污染问题。

双氧水脱硫技术的吸收液(稀双氧水)通过输送泵进入脱硫塔,洗涤脱除烟气中SO2来达到烟气脱硫的目的,副产物为稀硫酸溶液,可进行销售或生产回用。

脱硫工艺主要包括4个部分:(1)吸收剂存储与输送;(2)吸收液喷淋并离心分散;(3)塔内雾滴与烟气逆流接触反应;(4)副产物外排;(5)应急与回收。

反应原理:烟气中SO2的脱除过程是分两部完成的:第一步,气液传质和水合过程,即烟气中SO2分子与水接触时,溶解在水中,并与水分子结合为亚硫酸:SO2+H2O→H2SO3(1)第二步,氧化吸收H2O2+H2SO3→H2SO4+H2O(2)副反应,双氧水分解:2H2O2→2H2O+O2↑(3)1摩尔的双氧水脱除1摩尔的SO2。

双氧水的分解会降低其利用率,应尽量减少副反应的进行。

副产物为H2SO4,对SO2无吸收能力,在溶液中达到一定浓度后(~30%),用泵取出部分外排。

另外,硫酸还可与过氧化氢反应生成具有强氧化性的过二硫酸(H2S2O8 )。

由于上述两方面的原因,硫酸的加入,会显著提高体系的酸性、氧化性和氧化脱硫率。

当硫酸用量继续加大,脱硫率开始下降。

当体系酸性过强时,过氧化氢不太稳定,会快速分解而损失,从而导致脱硫率反而下降:因此,为了达到较好的脱硫效果,体系只需要加入少量的硫酸。

2 工艺流程双氧水脱硫工艺流程简图(附录2)本脱硫系统包括5部分,分别为:尾气系统、吸收剂存储与输送系统、工艺水系统、稀硫酸外排系统、应急回收系统。

同时包含系统运行必备的电气系统、仪表控制系统等。

烟道气脱硫制硫酸技术

(四川亚太环境工程有限公司李开春魏敏)

1、烟道气脱硫现状

我国以前主要建设的脱硫装置有85%以上采用了石灰--石膏法,根据大多数脱硫装置运行情况,脱硫装置的运行费用约为0.03—0.045元/kwh,国家对运行达到规定的脱硫火电厂按照0.015元/kwh进行补助,如果不能降低运行成本和增加副产物的收入,企业仍然难于承担高额的费用,更别说其它得不到补助的企业,脱硫将仍然是一句空话。

石灰法脱硫还存在脱硫不完全,不能脱除氮氧化物NOx,尾气中的稀硫酸、硝酸和亚硝酸严重腐蚀烟道,防腐困难,石灰浆造成喷头经常堵塞,脱硫后的副产物---硫酸钙难于利用并造成二次污染等,是目前石灰--石膏法脱硫装置运行不正常的重要原因。

2、技术原理

我公司“烟道气制硫酸”的技术获得了国家“发明专利”,本技术是将温度为100-150℃的烟道气进行精密过滤,气体中的

SS<5mg/l,再将过滤后的气体用含有5-20%氧化剂PPO的水溶液,并加入催化剂PPF,使烟道气中的SO2迅速地被氧化剂吸收生成亚硫酸,迅速将亚硫酸氧化成硫酸,同时通过控制条件使该反应始终朝着正反应的方向进行,不产生成逆反应,通过循环和提浓就能使生产的硫酸浓度根据需要控制在60-97%,克服了现有硫酸生产方法必须使用催化剂将SO2在高温下催化氧化成SO3,再用水吸收生成硫酸工艺中的各种问题。

气体中的氮氧化物(NO、NO2、NOx等)氧化成硝酸,同一套处理装置能将二氧化硫SO2和氮氧化物一并100%脱除。

3、处理工艺特点

1)处理系统大型工业化,处理工艺流程短,投资省、运行费用低;

2)能将烟道气中的二氧化硫SO2 100%脱除,也能将烟气中具有严重污染的致癌物质氮氧化物(NO、NO2、NOx等)一并脱除;3)加入的氧化和催化剂为液体,无固体物堵塞喷头的现象,处理装置运行稳定,维修量小;

4)排放的尾气中无稀硫酸、硝酸和亚硝酸腐蚀烟道的问题;5)副产物生产成的商品硫酸浓度根据产品需要控制在60—97%,指标均符合商品硫酸的国家质量标准,产品销路和收益好;6)副产物变废为宝,不仅克服了石灰法脱硫的副产物对环境造成二次污染的问题,也可减少我国需要大量进口硫磺生产硫酸的问题;

7)处理系统全密闭,工艺流程短,过程管道化,处理能力可自动调节,自动化程度高,操作简单。

4、案例

1) 我公司已经完成了中试,相关管理部门正计划进行项目的工业化试验装置建设;

2) 我公司也在与需要进行烟道气脱硫脱硝处理的厂家进行磋商,由我公司采用DBO方式,投资和建设烟道气脱硫脱硝的装置,业主将烟道气委托我公司代为处理的方法,广泛推广该技术,早日改变我国烟道气脱硫的现状。