链传动设计计算.

- 格式:ppt

- 大小:1.80 MB

- 文档页数:65

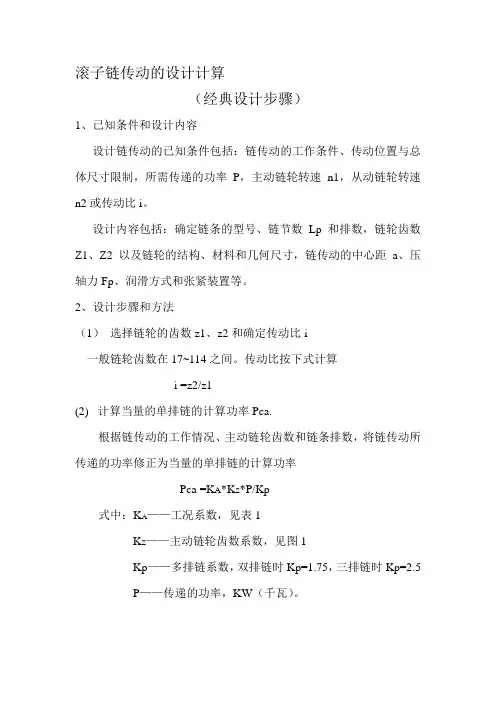

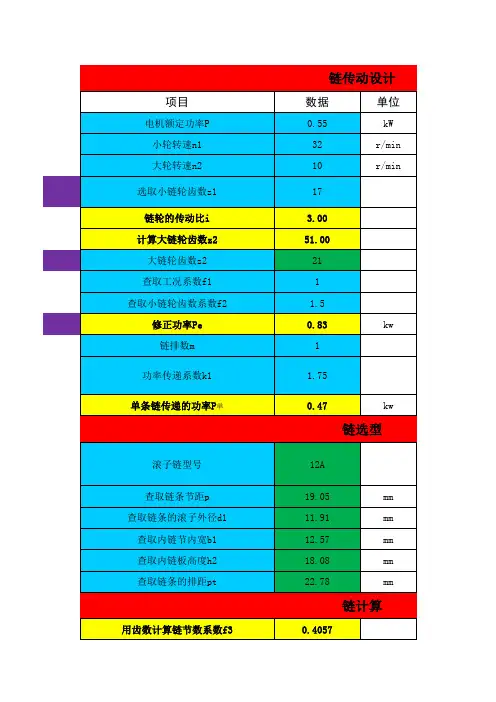

滚子链传动的设计计算(经典设计步骤)1、已知条件和设计内容设计链传动的已知条件包括:链传动的工作条件、传动位置与总体尺寸限制,所需传递的功率P,主动链轮转速n1,从动链轮转速n2或传动比i。

设计内容包括:确定链条的型号、链节数Lp和排数,链轮齿数Z1、Z2以及链轮的结构、材料和几何尺寸,链传动的中心距a、压轴力Fp、润滑方式和张紧装置等。

2、设计步骤和方法(1)选择链轮的齿数z1、z2和确定传动比i一般链轮齿数在17~114之间。

传动比按下式计算i =z2/z1(2)计算当量的单排链的计算功率Pca.根据链传动的工作情况、主动链轮齿数和链条排数,将链传动所传递的功率修正为当量的单排链的计算功率Pca =K A*K Z*P/Kp式中:K A——工况系数,见表1K Z——主动链轮齿数系数,见图1Kp——多排链系数,双排链时Kp=1.75,三排链时Kp=2.5P——传递的功率,KW(千瓦)。

表1 工况系数KA从动机械特性 主动轮机械特性平稳运动 轻微冲击 中等冲击 平稳运动 1.0 1.1 1.3 轻微冲击 1.4 1.5 1.7 中等冲击1.81.92.1图1 主动链轮齿数系数KZ(3)确定链条型号和节距p链条型号根据当量的单排链的计算功率Pca 和主动链轮转速n1由图2得到。

然后由表2确定链条节距p。

图2 A系列、单排滚子链额定功率曲线表2 滚子链规格和主要参数(4)计算链节数和中心距初定中心距a0=(30~50)p,按下式计算链节数Lp0Lp0=(2*a0/p)+(z1+z2)/2+(p/a0)*[(z2-z1)/2π]^2为了避免使用过渡链节,应将计算出来的链节数Lp0圆整为偶数Lp。

链传动的最大中心距为:a=f1*p*[2Lp-(z1+z2)]式中,f1为中心距计算系数,见表3表3 中心距计算系数f1(5)计算链速v,确定润滑方式平均链速按下式计算v=(z1*n1*p)/(60*1000)=(z2*n2*p)/(60*1000)根据链速v,选择合适的润滑方式。

链传动设计计算过程链传动啊,这可是个很有意思的东西呢!想象一下,那些链条就像一群小士兵,整整齐齐地排列着,相互配合着完成任务。

咱先来说说链传动设计计算的第一步,那就是确定传动的功率。

这就好比给小士兵们分配任务,得知道要他们干多重的活儿呀。

这个功率可不是随便定的,得考虑好多因素呢,比如要传动的负载有多重呀,工作的环境怎么样啊。

你说要是在一个脏兮兮、乱糟糟的地方,那链条可得更结实才行呢!然后呢,就是选择链条的型号啦。

这就像给小士兵们选装备,不同的装备适合不同的任务。

有滚子链、齿形链等等各种类型,每种都有自己的特点和优势。

得根据具体情况来选,可不能马虎哦。

要是选错了,那可就像让步兵去开坦克,不搭调呀!接着就是计算链条的节距啦。

这节距就像是小士兵们的步伐大小,得合适才行。

节距太大,走起来太费劲;节距太小,又走不快。

得找到一个恰到好处的尺寸,让链条既能轻松工作,又能发挥最大的效率。

还有啊,链条的长度也很重要呢。

太长了容易晃荡,太短了又拉不直。

这就像给小士兵们排队伍,得排得整整齐齐的,不能歪七扭八的。

计算链条长度可得仔细点,不然到时候装起来不合适,那可就麻烦啦。

再说说链轮的设计吧。

链轮就像是小士兵们的指挥官,得带着链条好好工作。

链轮的齿数、直径等等都得好好设计,不然怎么能指挥好链条这个大部队呢?而且链轮还得耐磨、耐冲击,不然怎么能经得起长时间的工作呢?在链传动设计计算过程中,可不能只盯着数字看呀,还得考虑实际情况。

比如说,链条会不会和其他东西干涉呀,安装和维护方不方便呀。

这就像打仗,不能只想着怎么进攻,还得想好退路和补给线呢!咱举个例子吧,你想想看,如果在一个狭小的空间里设计链传动,那可得把链条和链轮的尺寸都考虑好,不能太大了装不进去呀。

还有,如果工作环境很恶劣,那链条就得选更耐腐蚀、更耐磨的材料。

总之啊,链传动设计计算可不是一件简单的事儿,得仔细、得用心。

每一个环节都不能马虎,都得认真考虑。

这就像盖房子,得根基打牢了,才能盖得高、盖得稳。

(完整版)链片链轮传动设计计算1.引言链片链轮传动是一种常用的机械传动方式,广泛应用于各种机械设备中。

本文旨在对链片链轮传动的设计计算进行详细阐述,并给出具体的计算方法和示例。

2.设计计算步骤2.1 确定传动参数首先,需要明确传动系统的参数,包括链条类型、链轮类型、传动比、传动功率等。

2.2 选择链条和链轮根据传动参数,选择合适的链条和链轮。

链条的选择应考虑传动功率、转速、张紧力、链板强度等因素。

链轮的选择应满足传动比例要求,并考虑轴承载能力、齿轮模数等因素。

2.3 计算链长和链节数根据传动比例、链轴心距、链条类型等参数,计算链长和链节数。

链长的计算涉及到链条拉紧量、链齿直径、链节宽度等因素。

2.4 计算链轮齿数根据传动比例和链长,计算从动链轮和主动链轮的齿数。

齿数的计算应遵循链条的公称长度和传动比的要求。

2.5 计算张紧量根据链条类型和工作条件,计算链条的张紧力和张紧量。

张紧量的计算应保证链条工作的稳定和可靠。

2.6 验证链条强度根据链条类型、链条的张紧力和链板的强度特性,验证链条的强度是否满足工作条件。

2.7 验证链轮载荷根据链轮的模数、齿数、齿轮材料等参数,验证链轮的载荷是否满足工作条件。

验证包括齿根弯曲疲劳强度和齿面接触疲劳强度等方面。

3.计算示例3.1 传动参数:- 传动比:3:1- 传动功率:10kW- 轴心距:500mm- 链条类型:B型链条3.2 选择链条和链轮:选择B型链条,链轮材料为45#钢。

3.3 计算链长和链节数:根据传动参数和链条类型,计算链长为1000mm,链节数为100。

3.4 计算链轮齿数:根据传动比例和链长,计算从动链轮的齿数为300,主动链轮的齿数为100。

3.5 计算张紧量:根据链条类型和工作条件,计算链条的张紧力为1000N,计算得到张紧量为20mm。

3.6 验证链条强度:根据链条的张紧力和链板的强度特性,验证链条的强度是否满足工作条件。

计算得到链条的强度满足要求。

滚子链传动的设计计算滚子链传动是一种常见的传动方式,用于传递动力和运动的机械装置。

它由一系列相互咬合的滚子构成,通过滚子与链轮的咬合来传递动力和运动。

滚子链传动具有结构简单、传动效率高、承载能力大等优点,广泛应用于工业生产、交通运输等领域。

下面将从滚子链的设计计算、尺寸选取等方面进行详细介绍。

(1)选取链条类型:根据传动功率和工作条件选取合适的链条类型。

常用的链条类型包括标准滚子链、重载滚子链、高速滚子链等。

选取链条类型时需要考虑传动功率、工作环境温度、工作环境润滑条件等因素。

(2)计算链条长度:链条长度的计算需要考虑传动间距、链轮中心距和链条垂直垂直高度等参数。

一般采用滚子链传动时,需要计算链条长度,并根据计算结果选取合适的链条。

(3)计算链条载荷:链条的载荷主要包括链条本身的重量、牵引力和弯曲应力等。

需要根据实际工作条件和所需传动功率来计算链条载荷,并根据计算结果选取合适的链条。

2.滚子链传动的尺寸选取(1)链条规格选取:根据传动功率、工作环境温度、工作环境润滑条件等因素,选取合适的链条规格。

常用的链条规格包括链节宽度、滚子直径、销直径等。

(2)链轮参数选取:链轮的参数选取主要包括齿数、齿距比和中心距等。

齿数是根据传动比例和滚子链的规格选取的,齿距比是指相邻两个齿的中心距与滚子链节宽度的比值。

3.滚子链传动的强度计算(1)链板强度计算:通过计算链板的主要应力来判断链板的强度。

链板的主要应力有拉应力、剪应力和挤压应力等。

(2)滚子轴强度计算:滚子轴的强度计算是为了保证滚子与链条咬合的可靠性和稳定性。

计算方法一般为根据滚子轴的直径和材料强度等来判断滚子轴的强度。

(3)链轮强度计算:链轮强度计算是为了保证链轮与滚子链咬合的可靠性和稳定性。

计算方法一般为根据链轮的齿数和齿宽、材料强度等来判断链轮的强度。

总结:滚子链传动的设计计算是保证传动可靠性和稳定性的关键。

通过选取合适的链条类型、计算链条长度和计算链条载荷等,并根据实际工作条件和功率要求选取合适的链条和链轮规格,同时进行强度计算,可以保证滚子链传动的正常工作。

滚子链传动的设计计算讲解

1.链节设计:

滚子链的链节主要由滚子销、滚子和内外板组成。

链节设计需要确定

滚子链的节距、滚动半径和链节的强度。

节距决定了滚子链的分度,通常

根据传动的需求来确定。

滚动半径是指滚子在链轮上滚动时的半径,决定

了链条的载荷分布情况。

链节的强度需要根据传动的功率、转速、扭矩等

参数进行计算,确保链节的强度满足要求。

2.齿轮设计:

滚子链传动通常搭配齿轮来实现传动,齿轮的设计计算需要考虑齿数、模数、齿宽、齿轮间距等参数。

齿数决定了齿轮的传动比,通常根据传动

的需求和速比来确定。

模数是指齿轮齿数与齿轮直径的比值,决定了齿轮

的尺寸大小。

齿宽需要根据传动的扭矩和功率来计算,确保齿轮的强度满

足要求。

齿轮间距是指相邻齿轮之间的距离,需要根据滚子链的节距和齿

轮的齿数来计算,确保链条和齿轮的匹配。

3.轴承选型:

滚子链传动中的轴承主要承受滚子链的转动载荷,因此轴承的选型需

要根据链条的转动速度、载荷和寿命要求进行计算。

常用的轴承类型包括

滚动轴承(如球轴承、圆锥滚子轴承)和滑动轴承。

轴承的选型需要确保

其承载能力、刚度和经济性满足要求。

以上是滚子链传动设计计算的基本讲解,其中涉及的计算内容较多,

涵盖了机械设计的多个方面。

在实际设计中,还需要考虑材料的选择、装

配方式和润滑等因素,以保证滚子链传动的可靠性和稳定性。

设计人员在

进行滚子链传动的设计计算时,应根据具体的传动要求和工作条件来进行合理的设计。

链传动的设计计算一.传动比的计算总传动比的计算:;—AQ77nmax*^rImin-U∙o((― -------v maximin一最小的传动比;rιmax-峰值转速;R「车轮的半径;VmSX一设计的最高时速;当电机最高转速为9000r∕min,设计的最高时速为130km∕h,车轮的半径为0.266m,因此传动系的最小传动比为6.94.链传动时,传动功率PnOokW,传动效率为0.92〜0.96,工作链速为v≤15m∕s,传动比i≤8.丫_ZPn60*1000V-链条的速度;Z-链轮齿数;P-链条的节距;n-转速;切记:链轮齿数越少,运动不均匀性越大,节距也就越大转速越高动载荷越大。

当Zι=13时,链节的节距p=15.875,链速V2=31m∕s;考虑到低速级链速的大小iι≥2.4,由于布置空间的大小因此取i1=2.4,i2-2.89,z2-31.二.中心距及链节数的确定中心距a0m in zzθ∙2z1(i+l)p,a0≥140mm;链节数LP=等+叁言+(嚎¥V,L p MO;三.确定链长L和实际中心距a链长L~Lp*P,L=0.6m100O实际中心距a= LP—弩)+J(LP-弩A(三⅛a=135mm四.作用在轴上的力工作拉力F=100OS,我们在驾驶赛车时时速大多数控制在50km∕h,电机输出轴的转速为3470r∕min,链速为12m∕s,F为3266N,压轴力为3919N.当电机功率由零达到40kw时,电机输出功率为39.2kw,电机转速为2000r∕min,链速为6.879m∕s,F=5698.5N,压轴力为6838.2No低速级的计算一.中间轴的最高转速为3750r∕min,为了使链速降低我们选用低速级的小链轮为15齿,大齿轮为43,链速为V2=14.9m∕s o二.中心距及链节数的确定中心距a0m i n-θ∙2z1(i+l)p,a0≥185mm;链节数LP=等+叁言+(嚎¥V,Lp=54;五.确定链长L和实际中心距a链长L上空,L=0.857m1000实际中心距a=/(LP—弩)+J(LP-空)2-8(笨)1,a=184.89mm六.作用在轴上的力工作拉力FnOOol,根据赛车的时速为50km∕h,中间轴的转速为1445.8r∕min,链速为5.738m∕s,P=36.9kw,F=6430.8N,压轴力为7717N.当电机的功率为40kw,转速为2000r∕min,中间轴的转速为833r∕min,链速为3.3m∕s,F=11182N,压轴力为13418N.。

滚子链传动的设计计算首先,我们需要明确设计滚子链传动的目标,即输入转速、输出转速、传动比和传动功率等参数。

这些参数将直接影响到滚子链传动的设计计算。

接下来,我们需要根据传动比和轴间距等参数来选择适当的滚子链规格。

滚子链的规格包括链节宽度、链板厚度、滚子直径等。

根据设计要求,我们可以选择合适的滚子链规格。

然后,我们需要计算滚子链传动的中心距。

中心距是滚子链传动的关键参数之一,决定了传动效率和工作寿命。

一般来说,中心距的选择应满足以下公式:C=2*a+(N1+N2)/2+(L1+L2)/2其中,C表示中心距,a表示两个轴心之间的距离,N1和N2表示输入和输出链节数量,L1和L2表示链节宽度。

接下来,我们需要计算滚子链传动的带载能力。

滚子链传动的带载能力取决于链条的强度和滚子的负荷分布。

一般来说,滚子链传动的带载能力可以根据以下公式计算:Pd=F*V*Kv*Kt其中,Pd表示滚子链传动的带载能力,F表示传动所需的最大拉力,V表示链条的平均线速度,Kv为速度系数,Kt为工作系数。

然后,我们需要计算滚子链传动的传动效率。

滚子链传动的传动效率主要取决于滚子的嵌入深度和润滑情况。

一般来说,传动效率可以根据以下公式计算:η = (1 - ea - eo) * 100%其中,η表示传动效率,ea表示链节弯曲弹性损失的传动损失,eo 表示滚子与链节摩擦的传动损失。

最后,我们还需要根据设计要求计算滚子链传动的寿命。

滚子链传动的寿命可以根据以下公式计算:L10 = (Cn * f1 * f2 * ... * fm) / P其中,L10表示滚子链传动的额定寿命,Cn表示额定动载荷,f1、f2、..、fm表示载荷系数,P表示滚子链传动的传动功率。

综上所述,滚子链传动的设计计算包括中心距的选择、带载能力的计算、传动效率的计算和寿命的计算。

只有全面考虑各种因素,才能设计出稳定可靠的滚子链传动。

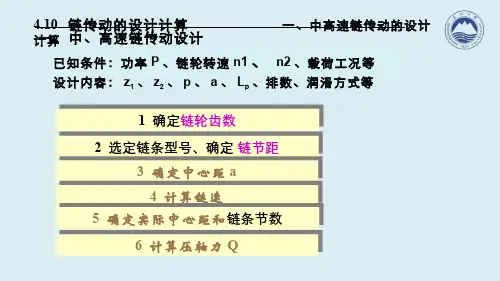

一、中、高速链传动设计已知条件:功率P 、链轮转速n1、 n2、载荷工况等设计内容:z 1、z 2、p 、a 、L p 、排数、润滑方式等计算 1 确定链轮齿数1 确定链轮齿数2 选定链条型号、确定 链节距2 选定链条型号、确定 链节距3 确定中心距a 3确定中心距a 4 计算链速4计算链速5 确定实际中心距和链条节数5 确定实际中心距和链条节数6 计算压轴力Q 6计算压轴力Q1 传动比ii 大,包角α1小,同时啮合齿少,磨损大,易脱链推荐:i=2~2.5(i max <7)2 链轮齿数z 1、z 2z 小,运动不均匀—多边形效应明显,z min =17(查表4-13)z 大,链节相对转角大,磨损链节伸长易脱链, z max <150zpd 180sin ∆=∆链节距伸长对脱链影响分析:计算3 确定链型号和节距原则: (1)满足承载要求,选小节距链,按P 0-n 1查图4-37(2)高速大功率,选小节距,多排链(3)低速大功率,选大节距链所需单排链许用功率P 0:)多排链系数(表)小链轮齿数系数(图)工况系数(表154394144kW 0------=p z A pz A K K K K PK K P 由 P 0和n 1查图4-37确定所需链型号和节距计算4 验算链速防止动载荷、噪声过大15m/s 10006011≤⨯=pn z v 不满足要求时,选小节距多排链5 确定链节数L P 和中心距aaL L a p p −→−−−−→−−→−取偶圆整,00为充分发挥链传动的工作能力,一般推荐 v=6~8m/s 计算⎪⎩⎪⎨⎧↑↑↓↑↑=疲劳磨损单位时间绕转次数多,颤动松边下垂量大)(,:,: 50~30)1(0a a p a p p L z z a p z z p a L 取偶数⇒⎪⎭⎫ ⎝⎛++++=22102100222)2(π2)3(00P P L L a a -+≈保证松边垂度)安装中心距:安()%4.0~2.0(a a a -=计算(理论中心距)6 计算压轴力Q F (近似计算)NN 1000:t Q F t F K Q v P F ==力:轴压紧边拉力7 计算链轮几何尺寸(略)K Q –压轴力系数,一般取1.2~1.3计算(链传动的圆周力)二、低速链设计(v<0.6m/s )9)-4(N 8~4][表链条破断载荷计算安全系数:-=≥=Q S F K Q S tA 算主要失效形式:链条静力拉断,故按静强度设计(1)根据已知条件选链的型号(图4-37)(2)查表4-9获取链条许用最低破断载荷Q(3)校核安全系数K A -工况系数(表4-14)。

链传动的设计计算1、主要参数的确定链传动各参数对传动的影响及确定如下:齿数、和传动比i的影响及选取:小链轮齿数少,动载荷增大,传动平衡性差。

因此需要限制小链轮最少齿数,一般=17。

链速很低时,可取为9,也不可过多,以免增大传动尺寸。

推荐范围:≈292i。

=i 链轮齿数=120,因为链轮齿数过多时,链的使用寿命将缩短,链条稍有摩损即从链轮上脱落。

另外,为避免使用过度链节,链节数一般为偶数,考虑到均匀摩损,链轮齿数、最好选用与链节数互为质数的奇数,并优先选用数列17、19、21、23、25、38、57、76、85、114。

通常,链传动传动比i≤6。

推荐i=23.5。

链节距P的选择:链节距P越大,承载能力越大,但引起的冲击,振动和噪音也越大。

为使传动平稳和结构紧凑,应尽量选用节距较小的单排链,高速重载时,可选用小节距的多排链。

中心距a和链节数:中心距a取大些,链长度增加,链条应力循环次数减少,疲劳寿命增加,同时,链的磨损较慢,有利于提高链的寿命;中心距a取大些,则小链轮上包角增大,同时啮合轮齿多,对传动有利。

但中心距Q过大时,松边也易于上、下颤动,使传动平稳性下降,因此,一般取初定中心距=(30-50)P,最大中心距=80p ,且保证小链轮包角≥120°。

链条长度常以链节数来表示,L=p:Lp计算后园整为偶数。

然后根据Lp计算理论中心距a:为保证链条松边有适当垂度f=(0.010.02)a,实际中心距a′要比理论中心距a略小些。

△a=a-a ′=(0.0020.004)a, 中心距可调时,取较大值;否则取较小值。

链速v:链速的提高受到动载荷的限制,一般不宜超过12m/s 。

如果链和链轮制造质量很高,链节距较小,链轮齿数较多,安装精度很高,以及采用合金钢制造链,链速可以达到2030m/s.2、额定功率和计算功率在规定试验条件下,把标准中不同节距的链条在不同转速时所能传递的功率,称为额定功率,滚子链额定功率曲线如图所示。

链传动设计计算

链传动设计计算可以涉及以下几个方面:

1. 传动比的计算:传动比是指驱动轮与被驱动轮的周速比。

可以通过计算链条的齿数比来确定传动比,公式为:

传动比 = 驱动轮齿数 / 被驱动轮齿数

2. 链条长度的计算:链条长度可以通过链条齿数和链节的长度来计算,公式为:

链条长度 = (链节数 - 1)* 链节长度 + 2 * 预紧量

3. 弯曲直径的计算:弯曲直径是指链条在链轮上弯曲时的最小直径。

弯曲直径与链节的长度和链条的弯曲半径有关,可以通过以下公式计算:

弯曲直径 = 链节长度 / sin(链条弯曲半径的一半)

4. 驱动轮的选型计算:根据所需的传动比和要传递的功率,可以计算出最合适的驱动轮尺寸。

具体计算方式可以根据传动系统的具体要求来确定。

5. 链条轴距的选择:链条轴距是指链条两个相邻链节中心之间的距离。

可以根据驱动轮和被驱动轮的齿数及传动比来确定链条轴距。

一般来说,链条轴距的选择应使链条呈现适度的张紧状态。

以上只是链传动设计计算的一些基本内容,具体的计算方法还需要根据具体的传动系统要求和设计约束来确定。

不同类型的

链传动系统(如滚子链传动、齿形链传动等)可能还需要额外的计算因素。

链传动设计计算一、原始数据传递的功率P,转速n1、n2(或n1、传动比i),原动机种类、载荷性质、传动用途等。

二、设计计算内容链轮齿数、链节距、传动中心距、链节数、链轮毂孔直径、压轴力等三、设计步骤和方法设计类型中、高速(v>=0.6m/s)链传动的设计[步骤] [内容(按功率曲线设计)]1 ◇假定链速,按表3选择小链轮齿Z1◇确定从动轮链轮齿数Z2=Z1n1/n2 (Z2必须≤120)2 ◇按表4取工作情况系数KA◇确定计算功率:Pca=KAP3 ◇按表5查取小链轮齿数系数KZ、链长系数KL;按表6查取多排链系数Kp(查Kz、KL要先估计工作点在功率曲线顶点的左侧还是右侧)◇计算单根链条所需的额定功率P0P0=Pca/(KZKLKp)4 ◇按图1(功率曲线)查取链节距p(同时核实原工作点位置的估计是否合适)◇按图2确定润滑方式5 ◇初定中心距ao=(30-50)p◇计算链条长度(链节数)Lp,圆整并尽量取偶数6 ◇计算理论中心距◇计算保持合适的安装垂度所需的中心距减小量△a=(0.002-0.04)a◇确定实际安装中心距a'=a-△a7 验算链速,核实原假定是否恰当8 ◇按表7确定链轮各部分尺寸◇按表8验算小链轮榖孔直径dkmax9 ◇确定链传动有效圆周力:Fe=1000Pca/v◇取压轴力系数:KFP=1.15(水平传动)或1.05(垂直传动)◇计算压轴力:Fp≈KFPFe10 写出滚子链标记:链号-排数×整链节数标准号设计类型低速(v<0.6m/s)链传动的设计[步骤] [内容(按静强度设计)]1.2 同中、高速链传动的设计步骤1.23 估取链节距p(无法估取时,可参考上述步骤3初定一个节距p)4 计算链的有效圆周力:Fe=1000Pca/v5 ◇按表1查取单位长度链条质量q◇计算链的离心拉力:6 ◇确定中心距a(方法同中、高速链传动的设计步骤5、6)◇取两轮中心线与水平面的夹角α◇按图3查取垂度系数Kf◇计算链的悬垂拉力Ff,取以下两式中的大者:7 计算链的紧边拉力F1=Fe+Fc+Ff8 ◇选择静强度许用安全系数[S]=4-8,令:◇计算单排链极限拉伸载荷Flim,按表1检验原估计的链号是否合适9 按图2确定润滑方式四、设计计算说明1、小链轮齿数Z1小链轮的齿数可根据链速按表3选择。

常用链条传动设计1 .设计条件在选择链轮链条时应符合以下7个条件。

-使用的机械-冲击的种类--原动机的种类-传动力(kW)-高速轴的轴径与转速一低速轴的轴径与转速-轴间距2 .确定使用系数根据要进行传动的机械以及原动机的种类,通过使用系数表确定使用系数。

3 .确定补偿传动力(kW)利用使用系数补偿传动力伙W)。

∙单列链条时E补偿传动力(kW)=传动力(kW)M使用系数•多列链条时E根据多列系数表(表2)确定多列系数。

补偿传动力(kW)=(传动力(kW)X使用系数)/多列系数4 .选择链条与链轮齿数利用简易选型表或传动能力表求出满足高速轴转速与补偿传动力(kW)的链条与小链轮的齿数。

此时,选择具有所需传动能力的最小节距的链条。

此时应尽可能选择小节距链条以获得低噪音的平滑传动。

(如果单列链条能力不足,则请选择多列链条。

另外,安装场所有空间限制、轴间距较小并且想尽可能减小链轮外径时,请使用小节距多列链条。

)另外,小链轮与链条的卷绕角度应为120。

以上。

5 .选择大链轮的齿数大链轮的齿数二小链轮的齿数M速度比确定小链轮的齿数后,再乘以速度比,则可确定大链轮的齿数。

一般来说,小链轮的齿数为17齿以上,高速时为21齿即可,低速时为12齿即可,但大链轮的齿数最好不要超过120齿。

另外,速度比为1:1或2:1时,请尽可能选择大齿数链轮。

通常使用时,请将速度比设定为1:7以下,最好是在1:5左右。

6 .检查轴径检查所选小链轮是否可在所需的轴径下使用。

相对于轮毂直径较大时,请增加齿数或选择较大的链条。

7 .链轮的轴间距最短轴间距当然是以2个链轮不相互接触为好,但请选择120。

以上的小链轮卷绕角度。

一般来说,较为理想的轴间距为所用链条节距的30~50倍,脉动负载发生作用时,请选择在20倍以下。

8 .计算链条的长度与链轮的轴间中心距离确定链条以及两链轮的齿数、轴间距后,根据链节数计算公式来确定长度。

(1)计算链条的长度(已确定链轮的齿数N1N2与轴间中心距离Cp时)1p:用链节数表示的链条长度N1:大链轮的齿数N2:小链轮的齿数Cp:用链节数表示轴间中心距离π:≈3.14一般来说,选择的链条长度应尽可能四舍五入成偶数链节。