TBS干扰床分选机在选煤厂的应用分析

- 格式:pdf

- 大小:231.74 KB

- 文档页数:2

TBS干扰床分选机在选煤厂的应用分析发表时间:2019-04-24T15:58:04.250Z 来源:《基层建设》2019年第2期作者:魏华[导读] 摘要:本文通过结合实际案例,具体分析TBS干扰床分选机的工作原理和在选煤厂的实际优化运用。

泰戈特(北京)工程技术有限公司北京 100022摘要:本文通过结合实际案例,具体分析TBS干扰床分选机的工作原理和在选煤厂的实际优化运用。

而实际也表明,在根据实际煤质做好操作和调整之后,TBS干扰床往往能够高效地分组选煤,本身在工作中也具有较高的适应性。

关键词:TBS干扰床;选煤厂;优化措施1.粗煤泥分选工艺目前,>0.25mm级粗煤泥的分选主要采用螺旋分选机、煤泥重介旋流器和TBS干扰床分选机。

1.1螺旋分选机螺旋分选机利用煤泥所受重力和离心力不同进行分选。

密度不同的物料受重力作用,在断面轮廓为二次抛物线、且槽底沿纵向有向下、沿横向有向内坡度的螺旋槽体中流动时,由内向外形成高密度产物、中间产物和低密度产物,从而完成分选过程[1]。

螺旋分选机的主要缺点是:机身高度大,给料和循环的中矿需要砂泵输送,本身参数不易调节,难于适应给料性质变化,在较低密度分选时分选效果差和对片状矿粒富集效果差等。

煤用螺旋分选机的性能有赖于粒度,典型的工作范围为0.1~1mm,大块煤粒的分选大约可达到2mm,但是对于大于1mm的煤粒,分选效果不好;使用螺旋分选机是不能分离煤泥的(煤泥通常含有较高的灰分),分选前必须脱泥。

1.2煤泥重介旋泥器煤泥重介质旋流器分选普遍采用小直径(D150mm)旋流器、较高入料压力(150kPa)和微细磁铁矿介质(-10μm占50%)进行分选。

这种分选工艺的主要弊病在于:系统较复杂(需单独设立一套微细介质循环和回收系统),操作难度大,特细粒介质回收困难,生产成本高等。

为简化工艺,我国开发了利用大直径重介质旋流器对加重质的分级、浓缩作用,将煤泥和精煤脱介筛(或弧形筛)筛下合格介质分流一同进入小直径煤泥重介质旋流器再选的粗煤泥分选工艺。

TBS在选煤中的应用研究朱海龙1李先芳21.平顶山工业职业技术学院河南平顶山 4670012.中平能化集团天工公司河南平顶山 467000摘要针对选煤中分选细粒煤的问题进行了探讨,分析了TBS的工作原理以及在选煤厂中的应用效果,指出TBS是选煤厂进行技术改造分选细粒煤的重要途径之一。

关键词选煤;TBS;工作原理;应用效果1概述我国煤炭资源数量大,但煤质相对较差。

据大部分矿区的煤质资料分析,我国煤炭的可选性差,高硫、高灰和细粒煤较多。

据不完全统计,3~0.3mm细粒煤含量多数在20~45%之间,而这部分煤与矿物质解离的比较充分,为脱硫降灰提供了良好的条件。

如果这部分煤能够较好的分选,势必会极大地提高总精煤产率和企业的经济效益,从而对我国的选煤工艺系统的完善有着极其重要的现实意义。

粒度处于0.3mm~3mm的细煤粒,利用传统的宽粒级重选方法和浮选方法进行分选,处理效果均不理想。

TBS干扰分选床是目前国内外用于解决细粒煤高效分选和分级的重要设备之一,国外已大量工业化应用,但在国内的应用才刚刚起步,少数选煤厂中已有应用,应用效果较好。

因此,TBS是选煤厂进行技术改造分选细粒煤的重要途径之一。

2 TBS工作原理及工作过程TBS即Teetered Ted Separator的缩写,中文译为干扰床分选机。

TBS干扰床分选属于重力选矿范畴,它是以水作为分选介质,在上升水流作用下使细矿物颗粒流态化,按密度和粒度及动力学特性进行分选。

TBS的工作原理是基于一定粒度和密度的固体颗粒在流体中的沉降理论。

颗粒的密度、粒度不同,在同一流体中的沉降速度也不同。

高密度粗粒具有较大的沉降速度,低密度细粒的沉降速度则较小。

如果提供一个上升流体速度V,使其介于低密度细粒的沉降速度V fine.low和高密度粗粒的沉降速度V course.high之间,即满足V fine.low < V< V course.high,则高密度粗粒将在该上升流体中沉降,而低密度细粒将上浮,从而实现多组分粒群按密度和粒度实行分离。

干扰床分选机选煤的应用摘要本文主要介绍了粗煤泥分选现状,干扰床分选机(简称tbs)的工作原理,影响分选的因素,tbs在煤矿选煤系统的应用。

关键词选煤;干扰床分选机;粗煤泥中图分类号td45 文献标识码a 文章编号1674-6708(2010)25-0154-011 选煤技术的应用情况目前,我国广泛应用的选煤工艺主要有基于密度差异的跳汰、重介和螺旋分选及基于表面物理化学性质差异的浮选等。

主要的选煤方法有以下几种:跳汰选煤,在我国得到了广泛的应用, 其适宜于处理易选和较易选煤。

重介选(尤其在离心力场中实现分选的大直径旋流器分选法) 是当前最先进的选煤方法, 适宜处理难选和极难选煤。

经过多年的选煤生产实践经验表明:无论是跳汰选还是重介选,对细粒煤的分选效果都较差。

分选效果往往随着粒度的减小而变差,尤其是对1.5~0.3粒级粗煤泥的分选往往难以取得理想的效果。

目前,国外大多数采用的螺旋分选机因能分选1mm~0.15mm 的粗煤泥而在国外得到广泛应用。

它的选煤工艺具有投资少、运行费用低、操作简单,缺点是分选精度低、设备难以大型化及分选密度高。

因此,螺旋分选机只适合于分选可选性较易的动力煤,要在低密度下分选炼焦煤很困难,螺旋分选机在我国未获得广泛应用。

通过分析以下特点:表面物理化学性质差异的浮游选煤是回收煤泥的主要技术,其有效分选粒度约在0.3mm~0.05mm 之间,大于0.3mm 的粗煤泥在浮选过程中,极易损失到尾矿中。

因此,大于1mm 的粗颗粒可用重力分选方法进行有效分选,小于0.3mm以下的细煤泥可用浮选。

然而对1mm~0.3mm 粗煤泥的分选还没有有效的分选技术及设备。

一定程度上造成资源浪费和企业经济效益降低。

而煤泥分选是选煤生产的重要环节,其分选效果的好坏直接影响煤泥产品的产率和质量。

因此,寻求粗煤泥的有效分选技术和设备就变得具有重要的现实意义。

干扰床分选机作为一种经济、实用的分选设备,洋为中用,有力推动了选煤工艺向更高层次发展。

干扰床分选机的研制与应用摘要:本文从干扰床分选机工作原理出发,介绍了其结构特点和新型高效的优化结构设计,并结合选煤厂应用实例,探讨研制适合我国煤质特点和生产实际的干扰床分选设备的发展趋势。

关键词:干扰床分选机研制应用TBS1.引言随着第一台干扰床分选机(Teetered Bed Separator,简称TBS)的引进,并于2005年9月在沈阳煤业(集团)西马矿选煤厂的投入运行,“重介旋流器+TBS+浮选”这一选煤新工艺便在我国开启了先例。

其生产工艺为:50-1mm物料进三产品重介旋流器,1-0.25mm粗煤泥入TBS,0.25-0mm细煤泥进浮选机。

因为TBS 具有分选粒度级别宽(3-0.15mm),分选密度可调(1.35-1.9g/cm3),无需添加重剂和化学药剂等优点,在新建选煤厂和老厂的技术改造中得到了较快的推广,并取得了较好的效果。

但是进口设备对入料性质的针对性不强、产品价格过高、技术和售后服务不及时、配件供应周期长,设备使用单位时常受到困扰。

为了使干扰床分选技术能在我国选煤工艺中得到应用和推广,在吸收国外TBS先进技术的基础上,经过多年的潜心研发,在改进设备结构、优化执行器驱动方式、完善可编程控制系统等多项成果的情况下,2006年7月制造出国内首台干扰床分选机样机,并于2007年11月获得国家专利产品(专利号2006 2016 8758 7),同时向国家工商行政总局申请TBS商标注册。

目前,已经有鸡西矿业(集团)公司荣华立井选煤厂,阜新矿业(集团)恒大矿选煤厂、上海煤电公司大屯选煤厂等几十家选煤厂订购或应用高效新型的XGR系列干扰床分选机,其分选效果得到选煤业内人士的关注和好评。

2.XGR系列干扰床分选机的研制2.1 工作原理干扰床分选机是利用上升水流在柱形槽体内产生紊流的干扰沉降分选设备。

由于入料颗粒的密度、粒度不同,颗粒的沉降速度产生了差别。

上升水流的作用为颗粒的分选提供了条件。

当入料颗粒的下降速度等于上升水流速度的情况下,颗粒在分选设备中呈悬浮状态形成分选床层。

干扰床分选机选煤的应用摘要本文主要介绍了粗煤泥分选现状,干扰床分选机(简称TBS)的工作原理,影响分选的因素,TBS在煤矿选煤系统的应用。

关键词选煤;干扰床分选机;粗煤泥1 选煤技术的应用情况目前,我国广泛应用的选煤工艺主要有基于密度差异的跳汰、重介和螺旋分选及基于表面物理化学性质差异的浮选等。

主要的选煤方法有以下几种:跳汰选煤,在我国得到了广泛的应用, 其适宜于处理易选和较易选煤。

重介选(尤其在离心力场中实现分选的大直径旋流器分选法) 是当前最先进的选煤方法, 适宜处理难选和极难选煤。

经过多年的选煤生产实践经验表明:无论是跳汰选还是重介选,对细粒煤的分选效果都较差。

分选效果往往随着粒度的减小而变差,尤其是对1.5~0.3粒级粗煤泥的分选往往难以取得理想的效果。

目前,国外大多数采用的螺旋分选机因能分选1mm~0.15mm 的粗煤泥而在国外得到广泛应用。

它的选煤工艺具有投资少、运行费用低、操作简单,缺点是分选精度低、设备难以大型化及分选密度高。

因此,螺旋分选机只适合于分选可选性较易的动力煤,要在低密度下分选炼焦煤很困难,螺旋分选机在我国未获得广泛应用。

通过分析以下特点:表面物理化学性质差异的浮游选煤是回收煤泥的主要技术,其有效分选粒度约在0.3mm~0.05mm 之间,大于0.3mm 的粗煤泥在浮选过程中,极易损失到尾矿中。

因此,大于1mm 的粗颗粒可用重力分选方法进行有效分选,小于0.3mm以下的细煤泥可用浮选。

然而对1mm~0.3mm 粗煤泥的分选还没有有效的分选技术及设备。

一定程度上造成资源浪费和企业经济效益降低。

而煤泥分选是选煤生产的重要环节,其分选效果的好坏直接影响煤泥产品的产率和质量。

因此,寻求粗煤泥的有效分选技术和设备就变得具有重要的现实意义。

干扰床分选机作为一种经济、实用的分选设备,洋为中用,有力推动了选煤工艺向更高层次发展。

2 干扰床分选机的使用原理和功能干扰床分选机,即TBS(teeter bed separator),有的称摇摆流化床分离器,主要用于粗煤泥分选。

TBS使用情况报告TBS干扰床分选机又称液固硫化床分选机,英文Teetered Bed Separator,简称TBS。

近年来,已在国内不同的动力煤和炼焦煤选煤厂中得到了广泛的应用。

在粗煤泥回收工艺中,TBS表现出一定的优势,如结构简单、对入料适应性强、分选密度低及分选效率高等。

针对我厂粗煤泥在现有工艺条件不能得到有效分选的情况,同时降低了浮选入料量和重介生产系统中的0.2mm以下的煤泥量,我厂在三车间投入使用了TBS粗煤泥分选机。

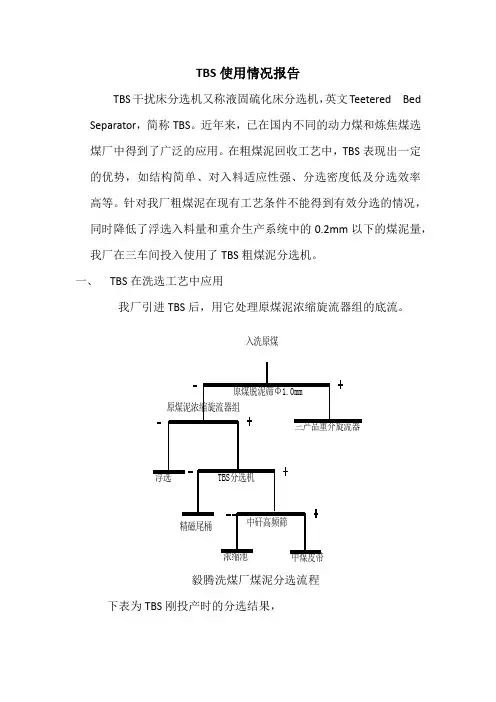

一、TBS在洗选工艺中应用我厂引进TBS后,用它处理原煤泥浓缩旋流器组的底流。

入洗原煤原煤脱泥筛Φ1.0mm原煤泥浓缩旋流器组三产品重介旋流器浮选TBS分选机精磁尾桶中矸高频筛浓缩池中煤皮带毅腾洗煤厂煤泥分选流程下表为TBS刚投产时的分选结果,(表一)针对TBS分选效果不理想的情况,我厂还是第一次使用TBS这种设备,经验不足。

经过认真对TBS原理和结构研究和分析以及当时生产状态的观察,决定对其做了一下几点改进:1、将干扰水泵的扬程65米改为70米。

2、将干扰水泵电机的功率30kw/h改为45kw/h。

3、将干扰水入水管的管径由108变为159,去掉部分管道上的弯头。

我厂对以上几点进行了改进。

虽然在这次改进中住户要改变了干扰水的流量和压力,但改进后TBS的分选效果有了明显的提高,特别是尾矿灰分提高了很多,由改进前的平均底流20.19%变为53.03%,+0.3溢流灰分也由15.16%下降到10.88%。

这次改进不仅对分选效果有了提高,更重要的是提高了我们技术改进和设备改造的信心,也为未来采用TBS的安装和调试提供了宝贵的经验。

改进后,分选效果如下表所示(累计9月15日到25日)(表二)改进前后分选效果对比表(累计9月15日到25日(表三)班综合样筛分化验单(累计9月15日到25日)入选不同煤种时,分选效果对照表煤种入料灰分% 精煤产率% 精煤灰分%4#原煤18.84 48.67 10.17(表五)对TBS的改进取得了显著的效果,通过几天的使用,证明了我们的改进是比较成功的。

TBS在新郑精煤公司的使用浅淡冉凡星新郑精煤公司摘要:TBS分选机在新郑精煤公司的使用中效果很理想,现将现场使用的一些技术参数等相关东西进行分析。

以及各个参数在实际生产中的作用,并通过此方法提供一些现场使用技巧。

关键词:TBS干扰分选床;分选技术;末煤分选;Abstract:TBS sorting machine in xinzheng plant in the use of the effect is very ideal, now will use the some of the technical parameters, want to close things analysis and in practical production various parameters and the role that provide some live through this method using skills.Keywords:TBS hindered bed;separation technology;classification technology;一、选煤厂工艺流程新郑精煤公司设什年处理原煤能力300万t ,原煤经筛分预先脱泥,+0 .75 mm 部分用三产品重介旋流器分选,脱泥筛下经分级旋流器把关,分级粒度为0.25mm,溢流直接进入浮选系统进行分选,底流采用TBS干扰分选床进行分选。

其中TBS溢流采用分级旋流器进行再分级,采用电振弧形筛、煤泥离心机脱水后作为精煤;TBS底流经电振弧形筛、离心机脱水后作为中煤。

指标要求为溢流灰分14~16%之间,底流灰分≥50%。

新郑精煤公司入洗原煤为赵家寨矿井所采煤,其中末煤含量非常大,块煤量非常小,在分选过程中二次破碎也非常严重,煤泥了量进一步增大,不仅是使重介分选精度降低,同时精煤脱介筛效果不好,介耗高时污染产品。

不仅如此,0.5-0.35mm粒级物料在三产品旋流器中的分选效果很不理想。

TBS干扰床分选机在七星选煤厂的应用介绍了TBS干扰床分选机的工作原理及其在七星选煤厂的实际应用和优化,表明TBS在根据实际煤质做好操作调整后,能有效分选粗煤泥,且适应性较强。

标签:选煤厂;TBS;粗煤泥;优化0 引言随着国内采掘机械化程度的不断提高和煤质条件的变化,入选原煤的粒度组成趋于偏细,煤泥含量也急剧增加。

这些情况在现今国内许多选煤厂都普遍存在。

其中,0.25-1mm的粗煤泥含量也随之增多,而传统的重选和浮选受到分选下限和分选上限的影响均不能有效分选这一粒度级的原煤,分选效率较低,[1]需要使用一种新的分选方法来处理这部分粗煤泥。

近年来逐渐兴起的粗煤泥分选工艺中,TBS干扰床分选机应用最为广泛。

平煤神马集团七星选煤厂是一座炼焦煤洗煤厂,主要入洗1/3焦煤,最初使用的是跳汰-浮选联合工艺;随着煤质条件的变化,原有工艺已不能满足生产要求,遂于2013年进行了跳汰系统改重介系统的技术改造,并增加了粗煤泥分选环节(选用了TBS分选机)。

1 TBS的工作原理TBS分选机主体是一个圆形桶体,物料(粒度范围一般为0.25-1mm)从桶体上部中心给入,顶水从底部导入桶内向上流动。

物料根据其自身粒度大小和密度大小进行干扰沉降,各自的沉降速度与上升水流速度的差异形成上下不同的流动方向,[2]而沉降速度与上升水流速度接近的物料群则在桶内形成比较稳定的干扰床层,干扰床内细小的组织间隙阻碍着轻、细颗粒的沉降,这部分轻、细颗粒被迫从上部溢流而出,形成溢流产品。

沉降快的颗粒从底部排料口排出,形成底流产品。

从而实现物料的分选。

2 TBS在七星选煤厂应用中出现的问题技改完成后,TBS分选机对我厂来说是新设备,操作调整不熟悉,导致其生产指标一直不理想,主要表现为溢流灰分高和底流灰分低,为保证产品指标合格,一度停用TBS。

2015年2月,我们做了TBS的溢流和底流(表1)小筛分。

从表1看出,溢流灰分高达16.46%,而底流灰分只有39.57%,一方面会造成总精煤灰分超标,而且TBS底流去中煤和煤泥,其灰分过低会影响副产品灰分,造成损失。

堡婴笪兰!!竺竺TBS在梁北选煤厂的应用研究路磊涛(河南许昌新龙矿业有限公司选煤厂,河南禹州461600)摘要:TBS干扰床的应用研究解决了粉末煤比例高和煤泥含量大的原煤分选技术的难题,实现了产品结构调整和升级,提高r瘦煤的产率和利用价值,增加了企业经济效益。

关键词:TBS干扰床;分选技术;产率和利用价值;经济效益中图分类号:TD94文献标识码:A文章编号:1005・2798(2008)08—0020.03ApplicationofTBSinLiangbeiCoalMineLULei4ao(WasheryinttenanXuchangXinlongMiningIndustryCo.,Ltd.,Yuzhou461600,China)Abstract:TheapplicationofTBShinderedbedha“ngresolvedthedifficultproblemthatpowdercoalproportionandslimeeontents眦high.Whichrealizedproductstructuralreadjustmentandupgrade,andimprovedproduceratesandusingvalueofleancoal,increasedtheeconomiceffectinenterprise.Keywords:TBShinderedbed;classificationtechnology;produceratesandusingvalue;economiceffect1选煤厂工艺流程梁北选煤厂设计年处理原煤能力90万t,原煤经筛分破碎预先脱泥,+O.5mm部分用三产品重介旋流器分选,脱泥筛下经弧形筛把关,筛孑L0.75mm,筛上混入三产品重介旋流器前混料桶,筛下入浮选床分选。

其中块煤部分用脱介筛脱介脱水后,精煤入离心机进一步脱水后作为最终产品。

浮选精煤用加压过滤机脱水后作为最终精煤。

TBS在张双楼选煤厂的应用卫中宽中煤邯郸设计工程有限责任公司,河北邯郸 056031摘要:文章详细介绍了TBS的工作原理及其在张双楼选煤厂的应用,对今后选煤厂设计提出了几点建议,并就该设备在使用过程中暴露出的问题提出了改进措施。

张双楼选煤厂的生产实践证明1-0.25mm粒级采用TBS分选,可降低介耗及油耗,节省运营成本,提高企业经济效益,是一种值得推广的粗煤泥分选设备。

关键词:选煤厂;TBS;应用;效果;设计张双楼选煤厂隶属于徐州矿务集团有限公司,设计处理能力为180万吨/年,采用的选煤工艺为:50-1mm 粒级采用脱泥有压三产品重介旋流器分选;1-0.25mm 粒级采用TBS分选;-0.25mm粒级采用浮选。

主要产品为灰分小于8%的冶炼配焦精煤。

1 TBS的工作原理及结构特征1)工作原理TBS 是一种利用上升水流在槽体内产生紊流的干扰沉降分选设备。

TBS槽内的紊流床层被视为自生介质床层,它可把粒度小于5mm物料分为两个粒度级,或利用物料比重的不同来分选物料。

一定压力和流速的上升水流进入压力水箱,通过紊流板均匀地分布到TBS底部。

固体物料进入TBS后在上升水流的作用下开始分层,粗颗粒高密度的物料集中于槽体的底部,细颗粒和低密度物料则流向槽体上部。

TBS工作原理示意图2)工作过程随着物料的连续给入,细而轻的物料不断溢流至溢流收集槽,高密度的物料通过由PID闭环控制器控制的排料阀门排出。

密度传感器浸入到紊流层中相应高度,对槽体内的床层密度进行不间断的监测。

当床层的密度达到或超出设定值,控制器即送出一个4~20mA的信号到执行机构,执行机构开始动作,并打开底流排料阀排料,直至床层密度降低至设定值,排料阀门关闭。

通过PID控制器控制排料阀开启,使槽体内干扰床层保持稳定的设定密度。

执行机构的行程大约为40mm,在此范围内自由、平稳地运动,排料阀在执行机构的作用下同时动作。

3)主要结构组成(1)入料井物料沿切线方向给入入料井,入料直接进入到TBS的中部。

TBS干扰床分选机在选煤厂的应用分析

发表时间:2019-04-24T15:58:04.250Z 来源:《基层建设》2019年第2期作者:魏华[导读] 摘要:本文通过结合实际案例,具体分析TBS干扰床分选机的工作原理和在选煤厂的实际优化运用。

泰戈特(北京)工程技术有限公司北京 100022

摘要:本文通过结合实际案例,具体分析TBS干扰床分选机的工作原理和在选煤厂的实际优化运用。

而实际也表明,在根据实际煤质做好操作和调整之后,TBS干扰床往往能够高效地分组选煤,本身在工作中也具有较高的适应性。

关键词:TBS干扰床;选煤厂;优化措施

1.粗煤泥分选工艺

目前,>0.25mm级粗煤泥的分选主要采用螺旋分选机、煤泥重介旋流器和TBS干扰床分选机。

1.1螺旋分选机

螺旋分选机利用煤泥所受重力和离心力不同进行分选。

密度不同的物料受重力作用,在断面轮廓为二次抛物线、且槽底沿纵向有向下、沿横向有向内坡度的螺旋槽体中流动时,由内向外形成高密度产物、中间产物和低密度产物,从而完成分选过程[1]。

螺旋分选机的主要缺点是:机身高度大,给料和循环的中矿需要砂泵输送,本身参数不易调节,难于适应给料性质变化,在较低密度分选时分选效果差和对片状矿粒富集效果差等。

煤用螺旋分选机的性能有赖于粒度,典型的工作范围为0.1~1mm,大块煤粒的分选大约可达到2mm,但是对于大于1mm的煤粒,分选效果不好;使用螺旋分选机是不能分离煤泥的(煤泥通常含有较高的灰分),分选前必须脱泥。

1.2煤泥重介旋泥器

煤泥重介质旋流器分选普遍采用小直径(D150mm)旋流器、较高入料压力(150kPa)和微细磁铁矿介质(-10μm占50%)进行分选。

这种分选工艺的主要弊病在于:系统较复杂(需单独设立一套微细介质循环和回收系统),操作难度大,特细粒介质回收困难,生产成本高等。

为简化工艺,我国开发了利用大直径重介质旋流器对加重质的分级、浓缩作用,将煤泥和精煤脱介筛(或弧形筛)筛下合格介质分流一同进入小直径煤泥重介质旋流器再选的粗煤泥分选工艺。

这种工艺虽然减少了特细介质的制备环节(利用了大直径重介质旋流器分级浓缩作用产生的特细介质),但煤泥重介质旋流器的分选精度直接受大直径重介质旋流器运行状况和分流介质中高灰细泥的影响,生产调节困难,高灰细泥污染严重,同时,由于大量细粒煤进入磁选机,增大了磁选机的工作负荷,介耗较高。

2.TBS工作原理

TBS本身是一种利用上升的水流在槽内产生一种干扰沉降,并将一类悬浮颗粒悬浮于干扰床层内部,进而形成自主的分选机。

其中,颗粒的密度和粒度的差别会使得同一流体中的密度有所不同。

高密度的颗粒具有较大的沉降速度,而低密度的颗粒的沉降速度则较小[2]。

如果此时正好能够提供一个合适的上升流体的速度,则可以使得高密度颗粒的沉降速度和低密度颗粒的沉降速度始终处于一个较为合适的范围内。

高密度的颗粒将会在上升的过程中有效实现沉降,低密度的颗粒势必会出现上浮的现象,进而使得多组颗粒的密度和粒度有效实现分离。

如果此时颗粒的数量和颗粒的粒度一直都处于一个较窄的颗粒范围内,不同密度的颗粒都会在一定的上升水速度的影响下有效进行密度分选。

3.TBS干扰床分选机的应用

3.1低分选密度处理

当要求出低灰产品,采用低分选密度处理入料中含大量临近分选密度物料的粗煤泥时,TBS干扰床分选机较螺旋分选机具有更大优势。

3.2合适的粒级物料

TBS干扰床可有效分选4~0.1mm粒级物料,但首选4:1的粒度比,如4~1mm,1~0.25mm。

在流程设计时,可将TBS干扰床分选工艺用于主洗重力选煤和浮选之间,从而大大提高粗煤泥的回收率。

3.3提高处理能力和脱介效果

可适当加大主洗系统弧形筛和脱介筛的筛孔,以提高其处理能力和脱介效果。

粗煤泥可利用TBS干扰床分选机有效分选。

4.TBS在某煤厂应用过程中出现的问题

在相关技术改造完成之后,TBS分选机并没有被广泛应用,相关人员也对操作的流程和内容不是非常熟悉,最终使得生产指标一直处于一个较低的水平。

溢流灰分的高低和产品本身的质量有着很直接的关系。

也因为产品质量不过关,所以使得TBS一度停止运转。

在2015年3月,我们在这之后做了TBS的溢流和底流的表格。

具体数据如下:表1TBS溢流和底流小筛分

从表1数据可以看出,整体溢出的灰分达到了16.49%,但是底层的灰分却只有39.58%。

这样不仅会使得总精煤灰分出现超标的部分,而且也会使得整个TBS底部存在煤泥。

又会因为其灰分的含量过低而影响整体副产品的灰分,从而引发较大的损失。

而其TBS在使用的过程中存在如下两个方面的问题:

第一,上升水压过底。

水压无法满足70冲:的要求,使得低灰粗颗粒无法获得足够的上升推力,从而由底流流失。

第二,整体操作控制的过程不合理。

在溢流灰分高时,操作人员会根据重介选煤的经验,降低分选密度,使得TBS频繁大流量排底流,甚至底流阀长时间满开。

这样进一步损失了水压,使得低灰粗颗粒进人底流,降低底流灰分;高灰细泥进人溢流,使得溢流灰分较高。

5.TBS操作和分选优化

尤其需要针对上述出现的问题分析出现的原因,并在之后采用有效地优化措施:主要包含如下的两点措施。

第一,尤其需要将TBS顶水入水管道内部,并有效增加管道的增压泵,只有这样才能够有效地加强顶水的压力。

第二,在操作的过程中,不能够仅仅根据密度来操作和调整,而是要根据实际的情况观察溢流和底流的情况,不仅可以让之后溢流的流量变得更加稳定,而且也能够调整内部的颗粒大小[3]。

经过改进,TBS的分选效果基本达到了要求。

我们在2016年3月

份再次做了TBS的底流和溢流的小筛分实验。

6.结束语

综上所述,通过有效对TBS的优化就可以使得整体运行的过程变得更加稳定,并让其分选的效率也得以更上一层漏.因此,从长远发展的角度来看,通过使用科学合理的优化操作措施能够全面地对粗煤泥的选择环节进行有效地调整,并在之后更好地提升系统发展的益处。

参考文献:

[1]王世光,南桐选煤厂全重介选煤工艺[J].选煤技术,2016(3):129-134

[2]戴少康,选煤工艺的思路与方法[M].煤炭工业出版社,2015(3):139-144

[3]谢广元等.选矿学[M].中国矿业大学出版社,2014(3):129-133。