240T循环流化床锅炉设计说明书

- 格式:docx

- 大小:40.40 KB

- 文档页数:13

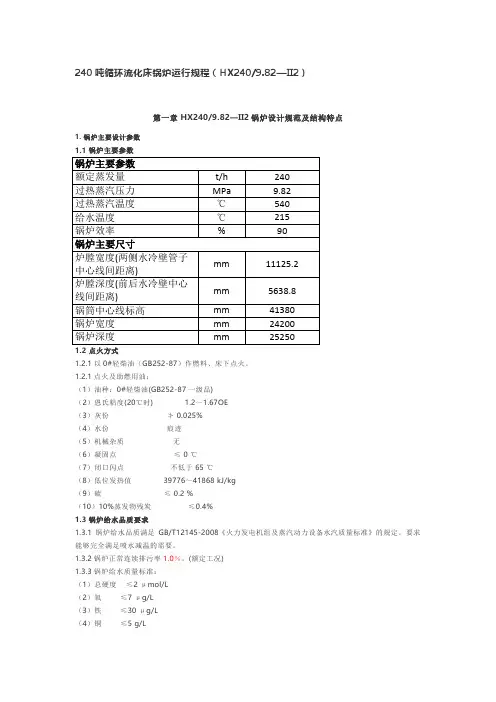

240吨循环流化床锅炉运行规程(HX240/9.82—II2)第一章HX240/9.82—II2锅炉设计规范及结构特点能够完全满足喷水减温的需要。

1.3.2锅炉正常连续排污率1.0%。

(额定工况)1.3.3锅炉给水质量标准:(1)总硬度≤2 μmol/L(2)氧≤7 μg/L(3)铁≤30 μg/L(4)铜≤5 g/L(5)二氧化硅保证蒸汽二氧化硅符合标准(≤20μg/kg)(6)油<1.0 mg/L(7)PH值8.8~9.3(8)联氨10~50 μg/L1.4运行条件(1)锅炉运行方式:带基本负荷并可调峰。

(2)物料制备:煤系统采用两级破碎方案。

(3)给水调节:机组配置电动给水泵,给水操作台设主路调节阀,旁路调节阀。

(4)锅炉在投产后的第一年内年等效可用小时数要求大于6500小时,以后每年运行小时数要求大于7500小时。

1.5通风方式1.5.1本锅炉采用平衡通风,压力平衡点位于炉膛出口(旋风分离器进口)处。

2.锅炉整套布置及系统2.1锅炉整体布置2.1.1本锅炉为单汽包、自然循环、循环流化床燃烧方式,运转层以上紧身封闭。

2.1.2锅炉由一个膜式水冷壁炉膛,两台汽冷式旋风分离器和一个由汽冷包墙包覆的尾部竖井(HRA)三部分组成。

2.1.3炉膛内布置有屏式受热面:四片屏式过热器管屏和四片水冷蒸发屏。

锅炉共设有四台给煤装置并预留有脱硝口,给煤装置全部置于炉前,在前墙水冷壁下部收缩段沿宽度方向均匀布置。

炉膛底部是由水冷壁管弯制围成的水冷风室,水冷风室后布置风道点火器,风道点火器一共有两台,其中各布置有一个高能点火油燃烧器。

风室底部布置有3根φ219排渣管。

2.1.4炉膛与尾部竖井之间,布置有两台汽冷式旋风分离器,其下部各布置一台“J形”阀回料器。

在尾部竖井中从上到下依次布置有高温过热器、低温过热器、省煤器和卧式空气预热器。

过热器系统中设有两级喷水减温器。

2.1.5锅炉整体呈左右对称布置,支吊在锅炉钢架上。

240T循环流化床锅炉使用说明书感谢您对XX锅炉集团有限公司的厚爱,选择了我公司YG系列循环流化床锅炉。

它是具有我公司多年来丰富的设计、制造及运行经验设计制造的产品。

本说明书解说了该产品的操作,请详细阅读并按其中说明进行操作,这样做,可以常年享受该产品的收益,减少故障,提高安全性。

有关说明书及产品的重要说明,请详细阅读。

该产品的使用方,应认真阅读该产品的技术资料,了解其产品性能,正确而安全的操作运行。

使用方应采取有力的措施达到当地环保的排放要求。

运行中如遇问题或需要必要的保养,请垂询我公司有关部门,他们对产品的性能、结构非常了解,可以避免不必要的损失,而且非常乐意满足您的要求。

本说明书的全部资料到编制完成为止为最新版本,但是我公司对产品在不断优化改进、精益求精,因为产品生产周期比较长,因此,如遇局部小的改进可能有与本说明书不符之处,敬请谅解。

本使用说明书如与国家有关现行规定有相抵触之处,以国家规定为准。

说明书中的重要说明在本说明书中,具有安全警告和注意的部分,必须详细阅读,小心根据警告内容操作运行来避免人员伤害和经济损失。

▲警告:用于警告,如果这些警告被忽略,将导致人员伤亡。

提醒操作人员,必须做什么或不准做什么。

△注意:用于警告,如果这项被忽略,将导致设备损坏或破坏环境。

▲写在前面本锅炉适合长期恒参数稳定运行,冷态启动次数不宜过多,当冷态启动次数超过3000次时受压元件的设计寿命会降低。

压力变化超过50%最大运行压力的其他启动和载荷变化,同样化为冷态启动,压力变化没有超过50%最大运行压力的较大变化次数和载荷变化的总和超过10000次时同样会降低设计寿命。

1.当锅炉燃用煤的挥发份和水份较高时,必须在锅炉风室,一次风道和一次风空气预热器空气侧等容易集气的部位加装放气阀(门),用来排放锅炉压火时自料层返窜的煤气,锅炉压火时立刻开启此阀(门)。

锅炉再启动时,在确认基本无煤气聚集的情况下,按本说明书的有关要求启动。

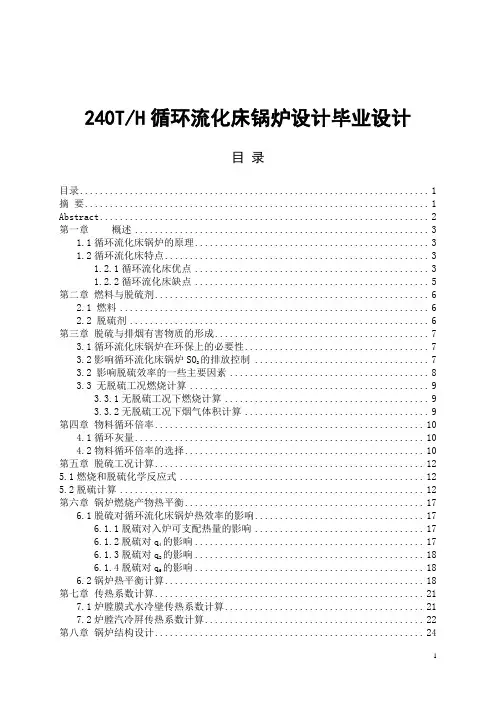

240T/H循环流化床锅炉设计毕业设计目录目录 (1)摘要 (1)Abstract (2)第一章概述 (3)1.1循环流化床锅炉的原理 (3)1.2循环流化床特点 (3)1.2.1循环流化床优点 (3)1.2.2循环流化床缺点 (5)第二章燃料与脱硫剂 (6)2.1 燃料 (6)2.2 脱硫剂 (6)第三章脱硫与排烟有害物质的形成 (7)3.1循环流化床锅炉在环保上的必要性 (7)的排放控制 (7)3.2影响循环流化床锅炉SO23.2 影响脱硫效率的一些主要因素 (8)3.3 无脱硫工况燃烧计算 (9)3.3.1无脱硫工况下燃烧计算 (9)3.3.2无脱硫工况下烟气体积计算 (9)第四章物料循环倍率 (10)4.1循环灰量 (10)4.2物料循环倍率的选择 (10)第五章脱硫工况计算 (12)5.1燃烧和脱硫化学反应式 (12)5.2脱硫计算 (12)第六章锅炉燃烧产物热平衡 (17)6.1脱硫对循环流化床锅炉热效率的影响 (17)6.1.1脱硫对入炉可支配热量的影响 (17)的影响 (17)6.1.2脱硫对q46.1.3脱硫对q的影响 (18)2的影响 (18)6.1.4脱硫对q66.2锅炉热平衡计算 (18)第七章传热系数计算 (21)7.1炉膛膜式水冷壁传热系数计算 (21)7.2炉膛汽冷屛传热系数计算 (22)第八章锅炉结构设计 (24)8.1炉膛设计 (24)8.1.1炉膛介绍 (24)8.1.2炉膛床温选择 (24)8.1.3炉膛高度的选择 (25)8.2炉膛汽冷屛设计 (25)8.3汽冷旋风分离器设计 (26)8.4回料器的设计 (27)第九章热力计算 (29)9.1炉膛热力计算 (29)9.2汽冷旋风分离器热力计算 (31)第十章尾部受热面 (34)10.1 过热器 (34)10.2 省煤器 (34)10.3 空气预热器 (36)第十一章计算结果 (38)11.1 基本数据 (38)11.1.1 设计煤种 (39)11.1.2 石灰石 (39)11.2 燃烧脱硫计算 (39)11.2.1 无脱硫计算时的燃烧计算 (39)11.2.2 无脱硫工况时的烟气体积计算 (40)11.2.3 脱硫计算 (40)11.2.4 脱硫工况时受热面中燃烧产物的平均特性 (43)11.2.5 脱硫工况时燃烧产物焓温表 (43)11.3 240t/h CFB 锅炉热力计算 (45)11.3.1 锅炉设计参数 (45)循环硫化床燃烧 (45)11.3.2 锅炉热平衡及燃料燃烧方式和石灰石消耗量 (46)11.3.3 炉膛膜式水冷壁传热系数 (48)11.3.4 炉膛汽冷屏传热系数计算 (50)11.4 结构计算 (52)11.4.1 炉膛膜式水冷壁计算受热面积: (52)11.4.2 炉膛汽冷屏计算受热面积 (54)11.4.3 炉膛汽冷旋风分离器计算受热面积 (54)11.5 热力计算 (55)11.5.1 炉膛热力计算 (55)11.5.2 汽冷旋风分离器热力计算 (58)第十二章烟道计算 (62)12.1高温过热器计算 (62)12.1.2高温过热器结构计算 (62)12.1.2高温过热器传热计算 (63)12.2低温过热器计算 (65)12.2.1 低温过热器结构计算 (65)12.2.2低温过热器传热计算 (66)12.3省煤器设计及传热计 (68)12.3.1省煤器结构计算 (68)12.3.2 省煤器传热计算 (69)12.4空气预热器设计计算 (71)12.4.1空气预热器结构计算 (71)12.4.2空气预热器传热计算 (72)12.5 锅炉热平衡计算误差校核 (76)热力计算结果汇总表 (77)第十三章总结 (78)参考文献 (79)致谢..................................................... 错误!未定义书签。

目录一、前言二、锅炉各部件炉墙结构说明2.1点火风道、风室2.1.1 点火风道,风室不同部位炉墙结构2.1.2热烟气发生器内炉墙2.2布风板、炉膛密相区2.3炉膛内水冷屏、过热屏受热面2.4炉膛出口烟道2.5分离器处炉墙2.5.1绝热旋风分离器炉墙2.5.2水冷旋风分离器炉墙2.6出口烟道2.7回料系统2.7.1采用耐磨耐火浇注料结构2.7.2采用耐磨耐火砖结构2.8给煤口、回料口及二次风口处炉墙2.9膨胀节处炉墙2.10敷管炉墙2.10.1膜式水冷壁炉墙2.10.2包墙管炉墙2.10.3角部炉墙2.10.4刚性梁处炉墙2.10.5顶棚炉墙2.10.6门孔炉墙2.11轻型炉墙2.11.1直墙结构及砌筑2.11.2省煤器管穿墙结构及砌筑2.11.3尾部门孔炉墙2.11.4迷宫式密封装置炉墙2.12炉顶密封2.13空预器、烟风道保温结构2.14汽包典型保温2.15管道和集箱保温三、炉墙材料及其理化指标3.1耐磨耐火浇注料3.2耐磨耐火可塑料3.3耐磨耐火砖3.4轻质保温浇注料3.5低水泥耐火浇注料(耐火浇注料)3.6高强度漂珠轻质砖3.7珍珠岩保温砖3.8粘土耐火砖3.9高温微膨胀可塑料3.10硅酸铝耐火纤维毡3.11硅酸铝纤维棉3.12高温胶泥3.13保温胶泥3.14抹面3.15沥青油膏3.16各种耐热混凝土配比(重量比)3.17各种保温混凝土配比(重量比)3.18高温玻璃棉毡(板)3.19复合硅酸盐保温材料四、炉墙的养护和烘炉4.1炉墙的养护4.2循环流化床锅炉的烘炉五、锅炉炉墙砌筑技术说明5.1施工前的准备工作5.2炉墙砌筑的技术要求六、附图(共17页)一、前言循环流化床锅炉具有高效、低污染,煤种适应性广的特点,为了实现改善燃烧,提高燃烧效率的目的,本炉设置有分离器将大部分飞灰分离下来,经过循环装置送入到循环床底部燃烧室内,形成循环流化床锅炉具有飞灰浓度高、飞灰粒度范围宽等特点。

随着循环流化床锅炉技术的发展,合理选择和安装炉衬材料对循环流化床锅炉长期可靠安全运行是非常关键的。

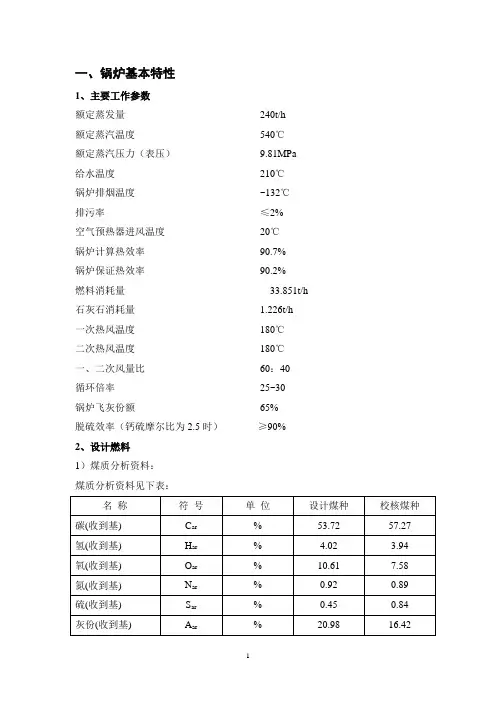

一、锅炉基本特性1、主要工作参数额定蒸发量240t/h额定蒸汽温度540℃额定蒸汽压力(表压)9.81MPa给水温度210℃锅炉排烟温度~132℃排污率≤2%空气预热器进风温度20℃锅炉计算热效率90.7%锅炉保证热效率90.2%燃料消耗量33.851t/h 石灰石消耗量 1.226t/h一次热风温度180℃二次热风温度180℃一、二次风量比60:40循环倍率25~30锅炉飞灰份额65%脱硫效率(钙硫摩尔比为2.5时)≥90%2、设计燃料1)煤质分析资料:煤质分析资料见下表:注:煤的颗粒度:0~10㎜,具体见后附燃煤粒径分布曲线。

2)工业废气成分分析工业废气热值约3700kJ/ Nm33)石灰石脱硫剂石灰石成分:4)点火及助燃用油锅炉点火用油:0#轻柴油3、安装和运行条件极端最高气温40.9℃极端最低气温-12.4℃多年平均最高气温20.1℃多年平均最低气温12.2℃多年年平均气温15.4℃夏季最热月平均最高温度30.8℃冬季最冷月平均最低温度0.37℃年平均气压101.4kPa 冬季平均气压100.26 kPa 夏季平均气压100.27 kPa 年平均相对湿度76%年最大风速31m/s年平均降水量1063.1mm历年最大积雪深度34mm地震烈度7度设防锅炉给水满足GB/T12145~1999《火力发电机组及蒸汽动力设备水汽质量》标准4、锅炉基本尺寸炉膛宽度(两侧水冷壁中心线间距离)8770mm炉膛深度(前后水冷壁中心线间距离)5970mm炉膛顶棚管标高37800 mm锅筒中心线标高41000 mm锅炉最高点标高45300 mm运转层标高8000 mm操作层标高5200 mm锅炉宽度(两侧柱间中心距离)23000 mm锅炉深度(柱Z1与柱Z4之间距离)24700 mm二、锅炉结构简述锅炉为高温高压,单锅筒横置式,单炉膛,自然循环,全悬吊结构,全钢架π型布置。

锅炉运转层以上露天,运转层以下封闭,在运转层8m标高设置混凝土平台。

一、锅炉基本特性1、主要工作参数额定蒸发量 240t/h额定蒸汽温度 540℃额定蒸汽压力( 表压) 9.81MPa给水温度 210℃锅炉排烟温度 ~132℃排污率≤2%空气预热器进风温度 20℃锅炉计算热效率 90.7%锅炉保证热效率 90.2%燃料消耗量 33.851t/h 石灰石消耗量 1.226t/h一次热风温度 180℃二次热风温度 180℃一、二次风量比 60: 40循环倍率 25~30锅炉飞灰份额 65%脱硫效率( 钙硫摩尔比为2.5时) ≥90%2、设计燃料1) 煤质分析资料:煤质分析资料见下表:注: 煤的颗粒度: 0~10㎜, 具体见后附燃煤粒径分布曲线。

2) 工业废气成分分析工业废气热值约3700kJ/ Nm33)石灰石脱硫剂石灰石成分:4) 点火及助燃用油锅炉点火用油: 0#轻柴油3、安装和运行条件极端最高气温 40.9℃极端最低气温-12.4℃多年平均最高气温 20.1℃多年平均最低气温 12.2℃多年年平均气温 15.4℃夏季最热月平均最高温度 30.8℃冬季最冷月平均最低温度 0.37℃年平均气压 101.4kPa冬季平均气压 100.26 kPa夏季平均气压 100.27 kPa年平均相对湿度 76%年最大风速 31m/s年平均降水量 1063.1mm历年最大积雪深度 34mm地震烈度 7度设防锅炉给水满足GB/T12145~1999《火力发电机组及蒸汽动力设备水汽质量》标准4、锅炉基本尺寸炉膛宽度( 两侧水冷壁中心线间距离) 8770mm炉膛深度( 前后水冷壁中心线间距离) 5970mm炉膛顶棚管标高 37800 mm锅筒中心线标高 41000 mm锅炉最高点标高 45300 mm运转层标高 8000 mm操作层标高 5200 mm锅炉宽度( 两侧柱间中心距离) 23000 mm锅炉深度( 柱Z1与柱Z4之间距离) 24700 mm二、锅炉结构简述锅炉为高温高压, 单锅筒横置式, 单炉膛, 自然循环, 全悬吊结构, 全钢架π型布置。

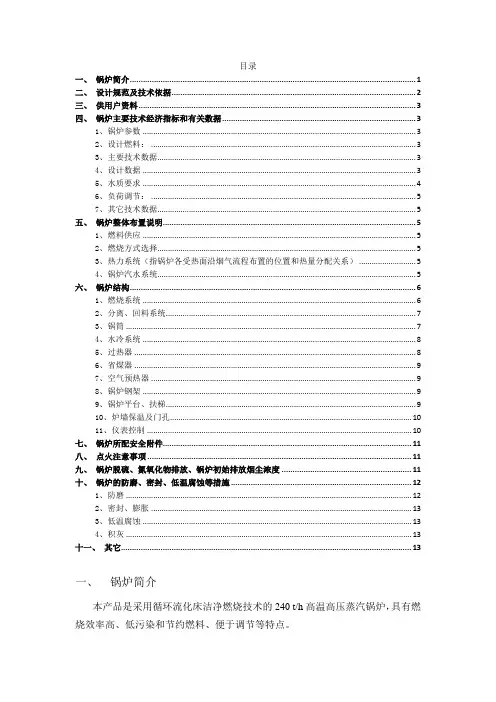

目录一、锅炉简介 (1)二、设计规范及技术依据 (2)三、供用户资料 (3)四、锅炉主要技术经济指标和有关数据 (3)1、锅炉参数 (3)2、设计燃料: (3)3、主要技术数据 (3)4、设计数据 (3)5、水质要求 (4)6、负荷调节: (5)7、其它技术数据 (5)五、锅炉整体布置说明 (5)1、燃料供应 (5)2、燃烧方式选择 (5)3、热力系统(指锅炉各受热面沿烟气流程布置的位置和热量分配关系) (5)4、锅炉汽水系统 (5)六、锅炉结构 (6)1、燃烧系统 (6)2、分离、回料系统 (7)3、锅筒 (7)4、水冷系统 (8)5、过热器 (8)6、省煤器 (9)7、空气预热器 (9)8、锅炉钢架 (9)9、锅炉平台、扶梯 (9)10、炉墙保温及门孔 (10)11、仪表控制 (10)七、锅炉所配安全附件 (11)八、点火注意事项 (11)九、锅炉脱硫、氮氧化物排放、锅炉初始排放烟尘浓度 (11)十、锅炉的防磨、密封、低温腐蚀等措施 (12)1、防磨 (12)2、密封、膨胀 (13)3、低温腐蚀 (13)4、积灰 (13)十一、其它 (13)一、锅炉简介本产品是采用循环流化床洁净燃烧技术的240 t/h高温高压蒸汽锅炉,具有燃烧效率高、低污染和节约燃料、便于调节等特点。

锅炉设计燃料为烟煤。

采用循环流化床燃烧方式,可通过向炉内加石灰石粉脱硫。

锅炉汽水系统采用自然循环,在炉膛外布置集中下降管。

过热器分Ⅲ级布置,中间设Ⅱ级喷水减温器,便于过热蒸汽温度大幅度的调节,保证额定蒸汽参数。

锅炉采用“П”型布置,框架支吊结构。

炉膛为膜式水冷壁。

尾部设顶棚管受热面和多组蛇形管受热面(过热器、省煤器)及一、二次风空气预热器。

物料循环燃烧系统由炉膛、绝热式旋风分离器,水冷料腿,U型返料器和床下点火装置等组成。

锅炉采用室内布置,按当地海拔高度1150米进行设计修正。

锅炉构架为双排柱全钢结构,运转层标高为8米,按8度地震烈度设防,当使用于地震烈度>8度的地区,应对锅炉钢结构进行加固。

第一篇锅炉设备系统简介1.1锅炉设备规范及特性1.1.1 三期工程热电站9#-11#锅炉为高温高压、单汽包横置式、单炉膛、自然循环、全钢架π型布置循环流化床锅炉。

锅炉型号: UG—240/9.8—M2型制造厂家:无锡华光锅炉股份有限公司投产日期: 9#锅炉--------2005年9月10#锅炉-------2005年10月11#锅炉-------2006年1月1.1.2主要工作参数额定蒸发量 240t/h额定蒸汽温度 540℃额定蒸汽压力(表压) 9.81Mpa给水温度 215℃锅炉排烟温度 142℃锅炉计算热效率 90.8%锅炉保证热效率 90%燃料消耗量 32.09t/h 石灰石消耗量 4.73t/h空气预热器进风温度 20℃一次热风温度 206℃二次热风温度 202℃一、二次风量比 60:40排污率≤1%循环倍率 25~30锅炉飞灰份额 70%脱硫效率(钙硫摩尔比为2.3时)≥90%1.2 燃料特性电厂燃用劣质烟煤与煤矸石的混煤,煤质分析资料见下表- 343 -名称符号单位数值设计煤种校核煤种收到基低位发热值Qnet,ar KJ/kg 21100(5024) 20060(4776) 干燥无灰基挥发分Vdaf %21.00 27.87全水分Mar % 6.00 4.3收到基灰分Aar %29.40 30.82收到基碳Car %53.43 54.6收到基氢Har % 3.24 2.95收到基氧Oar % 5.17 4.18收到基氮Nar %0.46 0.85收到基全硫Sar % 2.30 2.30灰变形温度DT ℃灰软化温度ST ℃灰熔化温度FT ℃1.2.1煤的入炉粒度要求:粒度范围0~10mm,50%切割粒径d50=1.5mm,粒径分布详见附图。

1.2.2 锅炉点火及助燃用油锅炉点火及助燃用油:0#轻柴油序号分析项目单位标准要求实验方法1 10%蒸余物残碳% ≯4 GB/T2682 水分% 痕迹GB/T2603 运动粘度mm2/S 3.0-8.0 GB/T2654 闭口闪点℃<65 GB/T2615 灰分% ≯0.025 GB/T5086 硫醇硫含量% ≯0.01 GB/T3807 机械杂质% 无GB/T5118 硫含量% ≯0.2 GB/T3809 凝点℃≯0 GB/T5101.3 灰渣特性(灰成分分析资料—来自技术开发部化验报告,脱硫投入时的灰样)名称符号单位数值三氧化二铝AI2O3% 27.00二氧化硅SIO2% 46.30三氧化二铁Fe2O3% 5.46二氧化钛TiO2% 0.88- 344 -氧化钠Na2O % 0.08氧化钾K2O % 0.26 氧化钙、氧化镁CaO+MgO % 6.48 其它/ % 2.99 烧失重(灼减)/ % 10.551.4 石灰石特性石灰石的入炉粒度要求:粒度范围0~1mm,50%切割粒径d50=0.3mm,粒径分布详见附图。

UG-240/9.8-M锅炉使用说明书106E-SM8编制校对审核审定标准中华人民共和国无锡华光锅炉股份有限公司(无锡锅炉厂)2010 年 10 月0、前言 ------------------------------------------------------- 41、锅炉启动前的准备 ------------------------------------------- 41.1 烘炉 ----------------------------------------------- ---- 41.2 锅炉冷态空气动力场试验 ------------------------------------- 62、锅炉启动运行 ------------------------------------------------ 7 2.1 冷态启动 -------------------------------------------------- 7 2.2 温态启动 ------------------------------------------------- - 10 2.3 热态启动 ------------------------------------------- -------- 122.4 启动曲线及启动寿命损耗数据 - - - - - - - - - - - 123、锅炉正常运行 ----------------------------------------------- 16 3.1锅炉运行中检查工作 ---------------------------------------- -- 16 3.2负荷调节 ------------------------------------------------- --- 16 3.3水位调节 -------------------------------------------------- -- 16 3.4床温调节 ----------------------------------------------- ----- 17 3.5汽压调节 ------------------------------------------------- --- 17 3.6汽温调节 ------------------------------------------------- --- 17 3.7 NOx、SO排放浓度调节 ------------------------------------------ 17 3.8 配风调节 --------------------------------------------------- - 173.9 其它 ------------------------------------------------------- - 184、锅炉停炉 -------------------------------------------------- 19 4.1 正常停炉至冷态 ---------------------------------------------- 19 4.2 停炉至热备用 ---------------------------------------------- -- 19 4.3 紧急停炉 ------------------------------------------------- -- 19 4.4 停炉的快速冷切 -------------------------------------- --- 205、预防措施 ----------------------------------------------- 216、锅炉停炉保护 --------------------------------------------- 236.1 充氮方法 --------------------------------------------- ------- 236.2 热炉放水烘干保养方法 ------------------------------------- --- 236.3锅炉充压防腐 ---------------------------------------------- 237、锅炉常见事故处理 ------------------------------------------ 247.1 床温过高或过低 - - - - - - - - - - - - - - - - - - - - - 247.2 床压高或低 - - - - - - - - - - - -- - -- -- - - - - - - - -247.3 水冷壁爆管 - - - - - - - - - - - - - - -- - - - - - - - - -257.4 过热器爆管 - - - - - - - - - - - - - -- - - - - - - - - - -257.5 床面结焦 --------------------------------------- ------------ 267.6 烟道再燃烧 ---------------------------------------------- ---- 267.7缺水事故 --------------------------------------------- ------- 267.8满水事故 ----------------------------------------- ----------- 277.9管道水击 ---------------------------------------------------- 277.10 断煤 ------------------------------------------------------ 287.11 主燃料切除---------------------------------------------- 288.锅炉停炉后的检查--------------------------------------------- 290. 前言240t/h高温高压循环流化床锅炉是由无锡华光锅炉股份有限公司引进中科院工程热物理研究所循环流化床燃烧技术,结合本公司多年生产循环流化床锅炉的经验进行设计而成。

循环流化床锅炉使用说明书首先,循环流化床锅炉是一种高效、环保的锅炉设备,其特点是燃烧效率高、燃烧烟尘排放低,适用于各种燃料的燃烧,如煤炭、生物质、废物等。

以下是循环流化床锅炉的使用说明:1. 安全操作:- 在使用循环流化床锅炉之前,确保所有安全设备正常运行,并遵循相关操作规程和安全操作程序。

- 遵循锅炉的启动、运行和停机程序,严禁进行任何违反操作规程的操作行为。

2. 燃料选择:- 根据所需的热负荷和燃料特性,选择合适的燃料,并确保燃料的质量符合相关标准要求。

- 严禁使用禁止使用的燃料,以防止对锅炉设备和环境造成损害。

3. 点火和燃烧调整:- 在点火之前,检查燃料供给和点火设备的正常运行。

- 根据燃料的特性和热负荷要求,调整燃烧器的气流和燃料供给,以确保良好的燃烧效果。

4. 运行控制:- 在锅炉正常运行期间,监测和控制炉温、压力、燃料供给、燃烧效率等参数,以保持锅炉的稳定运行和高效运行。

- 定期检查和清洁锅炉内部的循环流化床、换热器、过滤器等部件,以防止积灰和堵塞。

5. 排放治理:- 根据国家相关排放标准,安装和使用烟气脱硫、脱硝、除尘等排放治理设备,以减少烟尘和有害气体的排放。

- 定期对排放治理设备进行维护和清洁,以保证其正常运行和治理效果。

6. 停机和维护:- 在停机之前,先关闭燃料供给和燃烧系统,然后逐步降低锅炉的温度和压力。

- 定期对锅炉进行维护和检修,清洗换热器、除尘器、风机等部件,以延长锅炉的使用寿命。

以上是循环流化床锅炉的使用说明书,希望能对您有所帮助。

如果您需要更详细的信息,请参考锅炉的使用手册或咨询专业人士。

毕业设计任务书设计题目:240T/H循环流化床锅炉设计(义马烟煤)专业:热能动力工程一、毕业设计的目的为了与经济发展相适应,我国发电设备的总装机容量也正以每年7~8%的速度增长。

截至2010年底,,其中,,火电7亿千瓦,核电1080万千瓦,风电3107万千瓦。

燃煤电站锅炉是大气污染物的主要排放源,我国烟尘排放量的70%、SO排放量的90%、2氮氧化物排放量的67%都来自于燃煤。

在我国,%。

循环流化床(CFB)是国际上公认的商业化程度最好的洁净煤燃烧技术,已经在我国得到大力推广应用。

采用高蒸汽参数的大型循环流化床技术不仅拥有环保、调峰、燃烧劣质煤等方面的优势,而且具有大幅提高发电效率、有效降低温室气体排放量等优点。

本课题针对CFB锅炉技术,设计240t/hCFB锅炉,通过设计,掌握CFB锅炉技术发展及特点,训练CFB锅炉的设计技能和锅炉基本计算能力。

通过设计,培养学生实地考察、查阅文献、收集资料的能力;锻炼学生综合运用所学专业知识的能力,从传热学到锅炉原理,把理论知识与工程设计相结合;提高学生运用资料综合分析的能力;提高制定合理的设计方案的能力;培养学生深入细致进行设计运算校核的能力,合理运用工具书的能力;同时通过绘图,训练工程师的基本功。

二、毕业设计内容1. 阅读和收集中英文资料,翻译英文资料(4000字以上)。

写开题报告。

2. 主要设计内容:(1)电厂锅炉现状。

(2)CFB锅炉发电技术特点、研究状况、污染物排放的处理及发展前景。

(3)CFB锅炉热力计算。

(4)CFB锅炉受热面布置。

(5)热平衡计算。

(6)绘制CFB锅炉本体结构图、汽水流程图。

3. 整理论文整理编写毕业设计说明书,格式要符合学校文件的规定。

毕业设计书的组成:A、封面;B、毕业设计任务书;开题报告;C、中英文摘要;D、目录;E、正文;F、参考文献;G、附录。

总结自己的设计成果,准备答辩。

学生在规定时间内清楚陈述自己毕业设计的主要内容和工作,并在规定时间内回答毕业设计内容和相关专业知识的提问。

摘要循环流化床燃烧技术是20世纪80年代在锅炉上得以成功应用的一种清洁煤燃烧技术。

由于它有高效、低污染、煤种适应性强等特点,在很多国家都得到了重视。

我国自从上个世纪开始发展它,目前这种技术已相当成熟。

本文主要针对240T/H循环流化床锅炉的设计过程进行阐述。

本设计中先进行了无脱硫工况及脱硫工况的燃料消耗量跟烟气量计算,随后进行了脱硫计算、热力计算、结构计算和烟气阻力计算等,在热力计算中,利用相似原理,采用逐步逼近的方法,进行迭代计算,确定了炉膛,汽冷旋风分离器和回料器的尺寸。

循环流化床锅炉燃用的是烟煤,挥发性较高,故炉膛里采用前后墙对冲燃烧。

炉膛底部使用水冷布风板,用以支持静态床料和保证气流的分布均匀。

本次设计的锅炉额定蒸发量240t/h,炉膛截面积52.878m2。

从计算结果得知,该锅炉的设计合理,效率较高,可以供工程实际参考。

本论文附锅炉本体图,炉膛水冷配风装置结构图,生产工艺流程图各一。

关键词:循环流化床锅炉脱硫热力计算结构分析AbstractThe circulating fluidized bed (CFB) burning technology is a kind of clean coal burning technology which started from 1980's.For its high efficient, the low pollution and strong suitability for many coals,many countries have paid attention to the development of CFBB. Our country started the study of CFBB since 1980’s .Now, the technology is mature.This essay elaborates the design process of 240T/H circulating fluidized bed boiler. In this design,I made a calculation of the without desulfurization condition, the status of desulfurization of fuel consumption and combustion flue gas.Then, I carried out the desulfurization calculation, thermodynamic calculation, strength calculation, the smoke and wind resistance calculation. In the thermodynamic calculation, It should be emphasized that similarity criterion and successive approximation method with iterative computing are used in determine the size of furnace, steam cold cyclone, recycling collector.As the boiler combusts bituminous coal,I choose swirl burners laying distribution board which can support the solid fuel and ensure the uniform airflow.The efficiency of the boiler is 240t and the sectional area is 52.878m2. It can be seen from the calculating result that the entire design is rational and efficient, which indicates that the design can be provided as reference of actual engineering design. Drawings of the boiler ,cyclone and the flow process of refrigerant are attached in the end of the essay.Keywords circulatlng fluidized bed design of boier high temperature cyclone separator目录第一章绪论 (1)第二章燃料与脱硫剂 (2)2.1燃料 (2)2.2脱硫剂 (2)2.3脱硫与排烟有害物质的形成 (2)第三章无脱硫工况燃烧计算 (4)3. 1无脱硫工况下燃烧计算 (4)3.2无脱硫工况下烟气体积计算 (4)第四章物料循环倍率 (5)4.1物料循环对锅炉燃烧特性的影响 (5)4.1.1物料循环对炉燃烧的影响 (5)4.1.2物料循环对热量分配的影响 (5)4.1.3物料循环与变负荷的关系 (5)4.1.4物料循环对脱硫、脱硝的影响 (5)4.2物料循环倍率的选择 (5)4.2.1燃料特性对循环倍率的影响 (6)4.2.2热风温度及回送物料温度对循环倍率的影响 (6)4.2.3最佳循环倍率确定 (6)第五章脱硫工况计算 (7)5.1燃烧和脱硫化学反应式 (7)5.2脱硫计算 (7)第六章燃烧产物热平衡 (12)6.1炉膛燃烧产物热平衡方程式 (12)6.2 燃烧产物热平衡计算 (12)6.2.1脱硫对热效率的影响 (12)6.2.2锅炉热平衡计算 (14)第七章传热系数计算 (16)7.1影响循环流化床传热的各种因素 (16)7.1.1气体物理性质的影响 (16)7.1.2固体颗粒物理特性的影响 (16)7.1.3流化风速的影响 (16)7.1.4床温对传热系数的影响 (16)7.1.5管壁温度的影响 (16)7.1.6固体颗粒浓度的影响 (17)7.1.7床层压力的影响 (17)7.2炉膛传热系数 (17)7.3汽冷屏传热系数 (17)第八章炉膛 (19)8.1炉膛结构设计 (19)8.2炉膛热力计算 (20)第九章汽冷旋风分离器 (23)9.1旋风分离器的种类 (23)9.1.1汽冷式旋风分离器相比较其它形式的分离器的优点: (23)9.1.2分离器结构设计 (24)9.2汽冷旋风分离器热力计算 (24)第十章风烟系统 (27)10.1风烟系统烟气阻力计算 (27)10.1.1旋风分离器本体阻力计算 (27)10.1.2炉膛风室压力 (30)10.1.3炉膛配风装置阻力计算 (31)第十一章回料装置 (33)11.1回料装置用途及分类 (33)11.1.1回料装置要求及用途 (33)11.1.2回料装置的分类 (33)11.2回料器结构计算 (33)11.3回料器压力计算 (34)第十二章布风装置 (36)12.1风帽 (36)12.2布风板 (36)第十三章计算结果汇总 (38)13.1 基本数据 (38)13.1.1 设计煤种 (38)13.1.2 石灰石 (39)13.2 燃烧脱硫计算 (39)13.2.1 无脱硫计算时的燃烧计算 (39)13.2.2 无脱硫工况时的烟气体积计算 (40)13.2.3 脱硫计算 (40)13.2.4 脱硫工况时受热面中燃烧产物的平均特性 (44)13.2.5 脱硫工况时燃烧产物焓温表 (45)13.3 CFB锅炉热力计算 (49)13.3.1 锅炉设计参数 (49)循环硫化床燃烧 (50)13.3.2 锅炉热平衡及燃料燃烧方式和石灰石消耗量 (50)13.3.3 炉膛膜式水冷壁传热系数 (53)13.3.4 炉膛汽冷屏传热系数计算 (57)13.4 结构计算 (61)13.4.1 炉膛膜式水冷壁计算受热面积: (61)13.4.2 炉膛汽冷屏计算受热面积 (63)13.4.3 炉膛汽冷旋风分离器计算受热面积 (64)13.5 热力计算 (65)13.5.1 炉膛热力计算 (65)。

一、概述该循环床锅炉是新开发旳一种高效低污染旳新型锅炉。

锅炉安装完毕后旳初次起动是对各设备各系统设计、安装旳一次全面检查, 通过试运, 暴露和消除设备旳缺陷和问题, 为机组投产做好准备, 启动前应根据有关规程和设备技术文献制定符合设计、设备特点旳启动试运调整方案及措施, 有计划、按环节进行。

通过启动和如烘炉、煮炉、吹管等, 使运行人员通过操作设备, 熟悉系统, 积累经验, 检查多种联锁保护, 自动系统投入率, 同步也是对循环流化床系统、燃烧系统、上煤除灰除渣、辅机等旳一次运行考核, 在整定安全阀等工作结束后, 转入七十二小时试运。

二、锅炉机组启动前应具有旳条件1. 试运现场旳条件⑴场地基本平整, 消防交通及人行道路畅通。

厂房各层地面起码应做好粗地面, 最佳使用正式地面, 试运现场应有明显标志和分界, 危险区应有围栏和警告标志。

⑵试运区旳施工脚手架应所有拆除, 现场打扫洁净, 保证运行安全操作。

⑶试运区旳梯子、步道、栏杆、护板应按设计安装完毕, 正式投入使用。

⑷新扩建部分旳排水沟道畅通, 沟道及洞盖板齐全。

⑸试运范围旳工业、消防及生活用水系统应投入正常使用, 并备有足够旳消防器材。

⑹试运现场具有充足旳正式照明。

事故照明应能在故障时及时自动投入。

⑺各运行岗位均有正式旳通风装置。

根据试运规定增设旳临时岗位、并应有可靠旳通风联络设施。

⑻严冬季节, 应对有关阀门和管道采用必要旳防冻措施, 以防冻裂。

2.下列系统中旳设备、管道、阀门等安装完毕, 保温完毕。

锅炉范围内管道、汽水系统、疏放水、放汽系统、加药系统、辅用蒸汽系统、排污系统。

3. 下列设备经调试合格⑴一、二次风机, 引风机经调试结束并符合点火规定。

⑵热工测量, 控制和保护系统旳调试已符合点火规定。

4. 漏风试验该炉对炉墙旳严密性规定很高, 因此必须进行漏风试验。

以检查炉墙旳严密性。

检查措施一般采用负压法, 在进行引风机试验时进行。

详细措施是关闭炉膛及烟道上所有门、孔, 启动引风机, 保持炉膛出口负压在100~150Pa左右, 用火把或腊烛靠近炉墙, 逐一检查, 如有火舌被吸阐明漏风, 作好标识预以消除。

第一章锅炉设备系统简介第一节锅炉设备规范及特性1.锅炉设备规范2. 热平衡3. 安全门技术规范4.燃料特性7.汽水品质锅炉给水质量标准8.饱和与过热蒸汽的质量标准过热蒸汽品质标准除能满足上述指标外,还应满足配套汽轮机进汽的品质要求。

第二节构造概述本锅炉是一种高效、低污染的新型锅炉,该炉采用了循环流化床燃烧方式,其煤种适应性好,可以燃用烟煤、无烟煤、贫煤,也可以燃用褐煤、煤泥、煤矸石等低热值燃的排放,尤其可燃用含硫料,燃烧效率达95-99%,由于采用分段方式,可大幅降低NOX较高的燃烧料,通过向炉内添加石灰石,能显著降低SO的排放,亦可降低硫对设备的2腐蚀和烟气对环境的污染,另外灰渣活性好可以做水泥等材料的掺合料。

本锅炉为高温高压、单汽包、自然循环水管锅炉。

采用膜式壁、高温旋风分离器,床料回送装置、流化床组成的循环燃烧系统。

炉膛为膜式水冷壁结构,炉膛中上部设有屏式过热器和翼形水冷壁,过热器分III级布置,中间设II级喷水减温器,尾部设三级省煤器和一、二次风预热器。

本锅炉为半露天布置,炉顶布置遮雨板,运转层标高为8M,锅炉的构架全部为金属结构,当使用于地震烈度>7度的地区,应对锅炉钢结构进行加固。

1、锅筒锅筒内径为1600mm,壁厚为100mm,筒体全长12564mm筒身由P355GH钢板卷焊而成,封头采用同种材质钢板冲压而成。

锅筒内部装置由旋风分离器、水清洗装置、顶部均流板分离器、连续排污管、加药管等组成。

旋风分离器直径为ф315,共36只。

由旋风分离器出来的蒸汽经过水清洗装置穿过锅筒顶部的均流板分离器,然后由饱和蒸汽引出管引入过热器系统。

在集中下降管进口布置了十字挡板,用以改善下降管带汽及抽空现象。

锅筒上除布置必须的管座外,还布置了再循环管座,吹灰管座,备用管座。

为防止低温的给水与温度较高的锅筒筒子壁直接接触,在管子与锅筒筒壁的连接处装有套接头,给水进入锅筒之后,一部分分配到水清洗装置,另一部分进入水容积中,给水沿锅筒纵向均匀分布。

240T循环流化床锅炉设计说明书一、锅炉简介本产品是采用循环流化床洁净燃烧技术的240 t/h高温高压蒸汽锅炉,具有燃烧效率高、低污染和节约燃料、便于调节等特点。

锅炉设计燃料为烟煤。

采用循环流化床燃烧方式,可通过向炉内加石灰石粉脱硫。

锅炉汽水系统采用自然循环,在炉膛外布置集中下降管。

过热器分Ⅲ级布置,中间设Ⅱ级喷水减温器,便于过热蒸汽温度大幅度的调节,保证额定蒸汽参数。

锅炉采用“П”型布置,框架支吊结构。

炉膛为膜式水冷壁。

尾部设顶棚管受热面和多组蛇形管受热面(过热器、省煤器)及一、二次风空气预热器。

物料循环燃烧系统由炉膛、绝热式旋风分离器,水冷料腿,U型返料器和床下点火装置等组成。

锅炉采用室内布置,按当地海拔高度1150米进行设计修正。

锅炉构架为双排柱全钢结构,运转层标高为8米,按8度地震烈度设防,当使用于地震烈度>8度的地区,应对锅炉钢结构进行加固。

二、设计规范及技术依据——1996版《蒸汽锅炉安全技术监察规程》——JB/T6696-1993《电站锅炉技术条件》——DL/T5047-1995《电力建设施工及验收技术规范》(锅炉机组篇)——GB/T12145-2008《火力发电机组及蒸汽动力设备水汽质量》——DL/T964-2005 《循环流化床锅炉性能试验规程》——GB10184-1988《电站锅炉性能试验规程》——GB/T13223-2003《火电厂大气污染物排放标准》——TSG G0002-2010《锅炉节能技术监督管理规程》等有关国家标准最新版。

其中设计技术依据:——锅炉热力计算按《锅炉机组热力计算标准方法》——烟风阻力计算按《锅炉设备空气动力计算标准方法》——强度计算按GB/T9222-2008《水管锅炉受压元件强度计算》等锅炉专业标准。

三、 供用户资料根据《蒸汽锅炉安全技术监察规程》要求,并且保证用户进行锅炉安装、运行、维护和检修有必要的技术依据和资料,锅炉随机提供详尽的技术资料,供用户资料详见:—65800 GKT 《供客户图纸清单》 —65800 GKJ 《供客户技术文件清单》四、 锅炉主要技术经济指标和有关数据1、锅炉参数 额定蒸发量: 240 T/H 额定蒸汽压力: 9.8 MPa 额定蒸汽温度: 540 ℃3、主要技术数据 冷风温度: 20 ℃ 给水温度: 215 ℃ 排烟温度: ~140 锅炉设计热效率: 89.0 % 燃料消耗量: 50560kg/h燃煤粒度要求:≤ 10 mm(d 50=1.1~1.5mm)(其中<1mm 质量分数:≤50%)石灰石粒度要求:≤ 1 mm(d 50=0.25~0.5mm)(其中<45μm 质量分数:≤6%)排污率: 2 %4、设计数据 锅炉省煤器阻力: <0.4 MPa 锅炉过热蒸汽阻力:<1.6 MPa锅炉烟系统阻力(至预热器后出口):4332 Pa锅炉烟气量(t=140℃):498000m3/h锅炉风系统阻力:一次风(包括预热器、风道、布风板、料层):12186 Pa二次风(包括预热器、风道、料层):8470 Pa锅炉总送风量(α=1.2,t=20℃):309500 m3/h一、二次风比为55:45或根据煤种调整为60:40。

锅炉外形尺寸:宽度(锅炉主钢架中心线) :12800 mm深度(锅炉主钢架中心线) :21780 mm高度(锅炉炉顶大板梁顶标高):46500 mm锅炉水容积:~134 m35、水质要求锅炉的给水、炉水和蒸汽品质均应符合GB/T12145-2008《火力发电机组及蒸汽动力设备水汽质量》的规定。

本炉正常运行时各主要指标要求如下:6、负荷调节:允许的负荷调节范围:30%~110%调节方法:风煤比调节、循环灰量调节7、其它技术数据锅炉初始烟尘排放浓度:48.06 g/NM3循环倍率:15~20灰与渣的比率:~55:45分离器分离效率:99.5%噪声水平:<85dBA五、锅炉整体布置说明该锅炉是在总结了我公司以往循环流化床锅炉的大量设计经验、运行经验,并针对用户燃料的特点,进行开发设计的。

1、燃料供应设计煤种:烟煤,适应无烟煤、烟煤、贫煤、褐煤等。

2、燃烧方式选择根据环境保护、洁净燃烧的要求,该炉选用了循环流化床燃烧方式。

为了保证较高的燃烧效率和较高的锅炉热效率,选用15~20循环倍率布置燃烧系统。

为了保证燃烧的稳定性和运行的可靠性,燃烧系统采用了全密封的膜式水冷壁、水冷布风板、水冷风室结构,采用分离可靠、分离效率最高的全密封的绝热旋风分离器和返料可靠性最好的U型返料器,以及床下点火系统。

本锅炉分离返料系统采用高温绝热式旋风分离器,从根本上保证了该锅炉有较高的燃烧效率和热效率。

3、热力系统(指锅炉各受热面沿烟气流程布置的位置和热量分配关系)(1)烟气流程:按炉膛(含水冷屏、过热屏)、绝热旋风分离器、对流受热面(过热器和省煤器)、空气预热器顺序布置。

(2)根据高温高压蒸汽锅炉加热、蒸发、过热的热量分配比例特点和方便过热蒸汽温度调节的要求合理布置各受热面。

本炉受热面积,是依据130t/h、220t/h等循环流化床蒸汽锅炉的设计经验和实炉测试数据而布置的,保证该炉的额定负荷并有110%出力能力。

4、锅炉汽水系统锅炉正常运行时,不但要保证蒸发受热面水循环可靠,而且还必须保证给水及省煤器不发生水击,过热蒸汽不发生偏流等,本锅炉的汽水系统针对上述问题进行了合理设计。

(1)给水流程:给水通过给水操纵台进入水冷套进口集箱,经水冷套加热后汇集到水冷套出口混合集箱,再由混合集箱从锅炉两侧引入省煤器进口集箱,给水从省煤器出口集箱引出后,由省煤器出水管引入锅筒。

其中减温水取自给水操纵台。

(2)蒸汽流程:蒸汽由锅筒引出后依次经过:顶棚管、悬吊管、低温过热器、屏式过热器、高温过热器。

其蒸汽流程如下:锅筒→导汽管→顶棚管→悬吊管→低温过热器→Ⅰ级喷水减温器→屏式过热器→Ⅱ级喷水减温器→高温过热器→集汽集箱。

为了克服由于烟气侧偏流引起的热偏差,沿蒸汽流程左右侧蒸汽进行了一次交叉混合。

(3)为了保证锅炉运行,锅炉汽水系统还布置有排污、疏水、加药、取样、排气、紧急放水等系统,详见汽水系统图。

六、锅炉结构1、燃烧系统燃烧系统由炉膛、绝热式旋风分离器、返料器、布风板、风室等组成。

炉膛下部是燃烧室,布风板上均匀布置了风帽。

燃烧室的截面、布风板的布置、炉膛高度能保证燃料充分的燃烧。

燃煤由炉前4组给煤装置送入燃烧室。

给煤管尺寸、位置满足锅炉在不同工况运行时的要求,落煤管上设置播煤风。

经过预热的一次风由风室经风帽均匀送入炉膛,二次风在燃烧室上部分二层送入炉膛。

煤在燃烧室燃烧后产生的含尘烟气经炉膛出口切向进入旋风分离器,被分离下来的颗粒经返料器送回炉膛进行循环燃烧。

离开旋风分离器的烟气进入尾部烟道,冲刷尾部受热面。

该燃烧系统设置一、二次风、播煤风、返料风。

为了精确控制风量组织燃烧,一、二次风总管上均应由设计院设计电动风门及测风装置。

一次风风量约占总空气量的55 %(或根据煤种调整为60%)。

控制燃烧温度在850℃~950℃时,调节一次风量和给煤量、循环灰量,可以使锅炉负荷在30%~110%之间调节。

播煤风、返料风占总风量的3~5%。

本锅炉设计采用专用高压返料风机,流量9000 Nm3/h,压头20KPa。

本炉采用床下天然气点火,在水冷风室后侧布置2只点火气枪(每只气枪出力为1000NM3/h),气枪前燃气压力需>0.2MPa。

风室后侧设有三只防爆门,整台锅炉从启动到满负荷的时间应控制在6小时左右。

燃烧完全的灰渣由布风板上的排渣管排出炉外。

排渣可定排或连排,布置的排渣管管径和位置,能保证炉渣及时顺利地排出。

燃烧设备包括点火系统的燃烧器,水冷布风板,风帽,水冷风室,放灰管,连接管及相应的阀门、法兰、配件、支撑件、紧固件。

2、分离、回料系统分离、回料系统由高温绝热旋风分离器、水冷料腿和U型返料器组成。

该分离系统经600多台锅炉,先后十多年运行实践,证明是成熟可靠的分离形式和结构。

高温旋风分离器实炉测试分离效率不小于99.5 %。

高温旋风分离器内壁采用耐磨浇注料,热膨胀系数小。

分离器与炉膛出口处炉墙采用非金属膨胀节进行密封,保证了分离器长期安全可靠运行。

分离器料腿采用水冷套结构,避免了返料结焦、堵塞。

分离器中心筒采用耐热材料,不易变形、耐磨损。

U型返料器由布风板、风帽、风室、返料管,舌形挡板,送风管、落灰管组成。

运行中通过调节返料风量来调整返灰量。

炉膛流化床采用耐热铸钢防漏灰风帽。

分离、返料系统包括旋风分离器、返料器、返料风管、落灰管、落灰闸门、连通管及相应的阀门、法兰及紧固件,炉膛出口与旋风分离器连接的非金属膨胀节,返料管、二次风管、给煤管与炉膛连接的圆形不锈钢波纹膨胀节或非金属膨胀节。

3、锅筒锅筒内径Φ1600 mm,壁厚100 mm,材料为P355GH。

锅筒正常水位在锅筒中心线下180 mm,最高、低安全水位偏离锅筒正常水位±50 mm。

锅筒内部装置由旋风分离器、给水清洗装置、顶部均流孔板、连续排污管、加药管等组成。

旋风分离器直径Φ350 mm,共36只。

由旋风分离器出来的蒸汽穿过上部清洗孔板,穿越锅筒顶部的多孔板,然后通过8根Φ168x14 mm (20G,GB5310)蒸汽引出管引入过热器系统。

在大直径下降管进口处布置了十字挡板,改善下降管带汽及抽空现象。

锅筒上除布置必需的管座外,还布置了再循环、加药、紧急放水、测温等管座。

4、水冷系统炉膛由膜式水冷壁组成,保证了炉膛的严密性。

炉膛横截面为10800x6410mm,炉顶水冷标高39110mm(水冷中心线标高),膜式水冷壁由Φ60x5(20G,GB5310)锅炉管和6x20.5 mm扁钢焊制而成。

在炉膛前上部位置布置有3片水冷屏和6片过热屏。

炉膛水冷壁(屏)通过水冷上集箱(包括水冷屏上集箱)上的吊杆悬挂于钢架顶部的框架上。

锅筒中的饱和水通过5根Φ377x26的集中下降管和各分散支管,引入水冷壁下集箱、水冷屏下集箱,经过加热后各自通过导汽管进入锅筒。

水冷壁下部焊有销钉用以固定高强度耐高温防磨耐火材料,可保证该区域水冷壁安全可靠地工作,易磨损部位采用让弯结构避免磨损。

炉膛下部四周水冷壁与浇注层交界处采用合金喷涂措施防磨。

水冷壁向下弯制构成水冷布风板和水冷风室。

水冷壁上设置测量孔、检修孔等。

水冷系统的最低处设置排污阀,满足定排要求。

水冷膜式壁外侧设置数层刚性梁,保证了整个炉膛有足够的刚性,防止炉膛的呼吸现象。

炉膛设膨胀中心作为膨胀补偿,炉膛膨胀中心设在炉膛几何中心线上,并布置有止晃装置和导向装置,将地震荷载及风荷载传递给锅炉构架,使锅炉满足抗震的要求。

5、过热器过热器系统由高温过热器、屏式过热器、低温过热器、顶棚管和悬吊管等组成。

其蒸汽流程如下:锅筒→导汽管→顶棚管→悬吊管→低温过热器→Ⅰ级喷水减温器→屏式过热器→Ⅱ级喷水减温器→高温过热器→集汽集箱。