新型二次硬化高Co_Ni超高强度钢强韧化机制的研究

- 格式:pdf

- 大小:349.55 KB

- 文档页数:6

国外高强韧、高等级管线钢发展情况在20世纪70年代,管线钢生产的热轧加正火工艺被控制轧制技术所取代,利用Nb和V 的微合金化技术可生产出X70管线钢。

这种控制轧制技术在80年代进一步演化为控制轧制加轧后加速冷却技术,利用这种技术可以生产比X70级更高钢级的X80管线钢。

到了20世纪末、21世纪初,利用控制轧制和改进后的加速冷却技术并添加Mo、Cu和Ni,可使钢板的强度级别提高到X100、X120甚至X130。

目前,级别为X70和X80的高强度管线钢主要在长输管线工程建设中使用,X100也将投入使用,X120和X130的研究与开发已经获得了巨大突破,处于评估阶段。

HTP管线钢在世界范围内的开发HTP管线钢具有高性能低成本的优势,对管线建设具有显而易见的巨大经济效益,被称为新一代管线钢。

世界各国都在加紧研究高钢级HTP管线钢的工艺技术。

在巴西矿冶公司(CBMM)的推动和支持下,日本在1983年试制了HTP管线钢并在13家公司进行了轧制试验。

巴西国家石油公司也进行了X80级HTP管线钢的开发、制管试验和性能评价。

在夏延输气管线成功建成的基础上,美国又启动了更大规模的“西气东输”管道—落基捷运管道(Rockies express pipeline)建设。

该输气管线全长2 130 km,管径1 067 mm,一期工程(1 142 km)计划于2007年开工、2008年建成投产,二、三期工程将在2009年建成,并继续采用X80级HTP管线钢。

住友金属开发了X100/X120级超高强度、大直径焊管,以满足跨大陆、长距离天然气输送要求。

不仅在冶炼工序要求纯净化,而且因为强度指标要求,钢中含有微量的硼,在轧钢工序也要求实现控制轧制。

特别是X120级焊管,要求极高的抗张强度与低温韧性,而且焊接性能要好,工艺控制上更要严格。

新日铁计划于2008年3月在君津钢管厂确立X120油气管线用高强度复合UO钢管的批量生产工艺。

420MPa级高强度海洋平台用钢板的开发顾晔;胡聆【摘要】研究了420 MPa级海洋平台用钢板的制造工艺、强韧性机理、设计思路和技术难点.研究结果表明,通过合理的材料成分和工艺设计,可在较低碳当量的限制条件下生产出性能优良的钢板.可通过添加微量的合金元素,采用低S、低P,严格控制N、O、H含量,同时配合合适的TMCP(控制轧制和控制冷却)工艺,能够获得优良的屈服强度、抗拉强度、低温冲击韧性、抗层状撕裂和焊接性能.通过上述研究,成功开发了厚度80 mm HY420海工钢板,并通过了船级社认证.【期刊名称】《宝钢技术》【年(卷),期】2016(000)003【总页数】6页(P46-50,62)【关键词】海洋平台用钢;TMCP;控轧厚度;终轧温度;终冷温度【作者】顾晔;胡聆【作者单位】宝山钢铁股份有限公司制造管理部,上海201900;宝山钢铁股份有限公司制造管理部,上海201900【正文语种】中文【中图分类】TG142.41开发与应用海洋平台用钢的工作环境条件非常严酷,不仅要承受重力载荷,还要承受风载荷、波浪载荷、海流载荷、冰载荷、地震载荷;且海洋工程装备的服役期比船舶类长50%,因此要求所用钢材必须具有高强度、高韧性、抗疲劳、抗层状撕裂、良好的焊接性、耐海水腐蚀以及好的冷加工性等特性[1]。

HY420是高强度海洋工程结构TMCP钢产品,具有良好的力学性能和焊接性能,广泛应用于海洋平台建造。

相关标准中对母材和焊接接头力学性能要求较高,且要求焊后热影响区具有较好的止裂性能。

本研究工作基于理论分析,设计合适的成分和工艺,开发具有良好力学性能和焊接性能的HY420钢板。

《美国油基钻井液标准》对HY420钢的化学成分要求见表1,对力学性能要求见表2。

对HY420钢板的其他性能要求主要包括:(1)良好的内部质量。

海洋平台在严酷的环境条件下工作,特别是管结构的节点属于复杂的接头形式,承受复杂的载荷,因此要求所用钢材具有良好的内部质量,夹杂物、偏析等控制在较好水平。

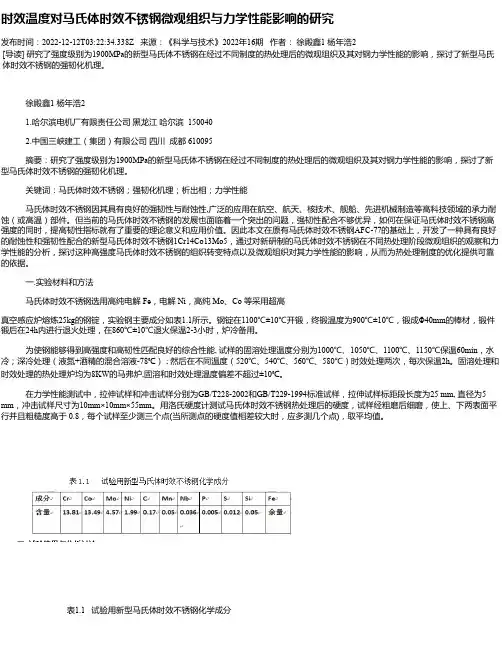

时效温度对马氏体时效不锈钢微观组织与力学性能影响的研究发布时间:2022-12-12T03:22:34.338Z 来源:《科学与技术》2022年16期作者:徐殿鑫1 杨年浩2[导读] 研究了强度级别为1900MPa的新型马氏体不锈钢在经过不同制度的热处理后的微观组织及其对钢力学性能的影响,探讨了新型马氏体时效不锈钢的强韧化机理。

徐殿鑫1 杨年浩21.哈尔滨电机厂有限责任公司黑龙江哈尔滨 1500402.中国三峡建工(集团)有限公司四川成都 610095摘要:研究了强度级别为1900MPa的新型马氏体不锈钢在经过不同制度的热处理后的微观组织及其对钢力学性能的影响,探讨了新型马氏体时效不锈钢的强韧化机理。

关键词:马氏体时效不锈钢;强韧化机理;析出相;力学性能马氏体时效不锈钢因其具有良好的强韧性与耐蚀性,广泛的应用在航空、航天、核技术、舰船、先进机械制造等高科技领域的承力耐蚀(或高温)部件。

但当前的马氏体时效不锈钢的发展也面临着一个突出的问题,强韧性配合不够优异,如何在保证马氏体时效不锈钢高强度的同时,提高韧性指标就有了重要的理论意义和应用价值。

因此本文在原有马氏体时效不锈钢AFC-77的基础上,开发了一种具有良好的耐蚀性和强韧性配合的新型马氏体时效不锈钢1Cr14Co13Mo5,通过对新研制的马氏体时效不锈钢在不同热处理阶段微观组织的观察和力学性能的分析,探讨这种高强度马氏体时效不锈钢的组织转变特点以及微观组织对其力学性能的影响,从而为热处理制度的优化提供可靠的依据。

一.实验材料和方法马氏体时效不锈钢选用高纯电解 Fe,电解 Ni,高纯 Mo、Co 等采用超高真空感应炉熔炼25kg的钢锭,实验钢主要成分如表1.1所示。

钢锭在1100℃±10℃开锻,终锻温度为900℃±10℃,锻成Φ40mm的棒材,锻件锻后在24h内进行退火处理,在860℃±10℃退火保温2-3小时,炉冷备用。

uss122超高强度不锈钢热变形行为与强韧化机理的研究随着新材料技术的不断发展,不锈钢材料的应用范围越来越广泛。

目前,不锈钢材料在航空、汽车、电子、医疗、建筑等领域都有广泛的应用。

其中,超高强度不锈钢(UHSS)是应用最广泛的一类不锈钢材料之一。

uss122超高强度不锈钢是其中的一种,其热变形行为和强韧化机理的研究具有一定的意义和价值。

一、uss122超高强度不锈钢的特点uss122超高强度不锈钢是一种新型的高强度、高韧性不锈钢材料。

它具有以下特点:1. 高强度:uss122超高强度不锈钢的屈服强度高达1200 MPa,强度比普通不锈钢提高了两倍以上。

2. 高韧性:uss122超高强度不锈钢在强度提高的同时,其延展性也得到了保证,其断裂伸长率可达50%以上。

3. 良好的耐蚀性:uss122超高强度不锈钢具有良好的耐蚀性,能够在恶劣的环境下长期使用。

二、uss122超高强度不锈钢的热变形行为uss122超高强度不锈钢的热变形行为对其加工效率和成形精度有着明显的影响。

因此,对其热变形行为的研究是非常必要的。

通过对uss122超高强度不锈钢的热变形试验进行分析,可以得出以下结论:1. 温度对其热变形行为有着巨大的影响。

2. 不同应变速率的热变形对其组织和性能有着重要的影响。

3. 热变形时应力与应变之间的关系表现出强烈的非线性特性。

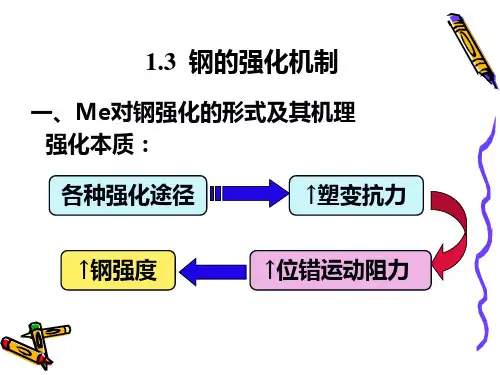

三、uss122超高强度不锈钢的强韧化机理在对uss122超高强度不锈钢的强韧化机理进行研究时,需要关注以下问题:1. 确定其强化机制是单相还是多相。

2. 了解其强化机理是否与其晶界的形态和分布有关。

3. 研究其晶体结构、位错构型和密度等因素对其力学性能的影响。

通过对uss122超高强度不锈钢的强化机理进行实验和分析,得出以下结论:1. 其强化机制是多相强化。

2. 界面能和稳定性对其强化机制有着明显的影响。

3. 具有清晰、直接的组织和力学特征,可以实现强韧性的平衡。

综上所述,uss122超高强度不锈钢的热变形行为和强韧化机理的研究对于其应用范围的扩展以及加工工艺的改进具有重要的意义。

超高强度钢的发展及展望摘要:超高强度钢是一种在常规合金结构钢基础上发展而成的超高强度高韧性合金钢。

其在航空等相关行业中的应用较为广泛,基于此,文章首先对超高强度钢的分类以及相关应用进行了分析,接着对其发展前景进行介绍,希望能够提供相关借鉴。

关键词:超高强度钢;发展;前景引言近年来,我国的军工、冶金、矿山、航空航天以及航海等相关的行业随着科学技术的进步得到了迅速的发展,这也就意味着将会有越来越多的目光集中在超高强度钢的研制以及应用中。

在常温状态下,超高强度钢的拉伸强度高于1470MPa,屈服强度则大于1380MPa。

在我国的航空起落架、精密齿轮以及高端轴承钢中对其的应用较为广泛,可以作为高端产品的理想选择。

超高强度钢的性能和很多因素都有着较大的关系,其中主要包括了化学成分、内部组织、负载以及外部环境等,这也就意味着未来超高强度钢的主要研究和发展方向要朝着低成本以及绿色环保的方向发展。

1.超高强度钢发展和应用目前我国超强钢主要可以从合金成分的总量和冶金特性来进行分类。

按照合金元素的总量,可以分为低、中高三种,其中,总合金含量在5.0wt%~10.0wt%之间,低合金超高强度钢低于5.0wt%,超过10.0wt%的是高合金超高强度钢,中间是中高合金超高强度钢。

按照其冶金特性,可以将其划分为低合金超高强度钢、二次硬化超高强度钢以及超高强度马氏体时效钢。

下面将根据第二类来说明。

1.1低合金超高强度钢的发展及应用情况低合金超高强钢是一种低合金马氏体结构钢,其合金元素含量低于5.0wt%,其主要原因是马氏体中的碳含量。

1950年,美国首先研制出AISI4340超高强钢,它的主要用途是用于飞机的升降平台。

采用 Mo、 Ni、 Cr、 Si、 Vi等主要合金元素,经淬火-低温回火处理后,其屈服强度超过1300 MPa。

该产品的碳含量应控制在0.30wt%~0.50wt%之间,以获得高强度、高塑性、高韧性和焊接性能。

精品资料残余奥氏体和逆转奥氏体........................................残余奥氏体和逆转奥氏体东北特钢集团大连特殊钢丝有限公司钢丝徐效谦内容摘要:对于高强度和超高强度钢,目前普遍认同的标准是以抗拉强度1370MPa作为中等强度和高强度的界限,而超高强度钢是指抗拉强度≥1620 MPa的合金钢。

本文介绍了高强度钢和超高强度钢强韧化研究的最新成果,重点推介韧化相的概念、理论和应用实例。

残余奥氏体和逆转奥氏体组织是两种最有实用价值的韧化相,逆转奥氏体是由马氏体逆转变形成的,尺寸十分细小、均匀、连续地弥散于马氏体基体中,可在不降低强度的情况下,改善钢的塑性、韧性和焊接性能,其韧化效果远优于残余奥氏体。

而促成奥氏体逆转变启动的工艺措施通常有:多次回火、调节处理+低温时效,或双重时效处理。

关键词:韧化相、残余奥氏体、逆转奥氏体、沉淀硬化不锈钢、超马氏体不锈钢目前,利用沉淀硬化效应已经开发了包括沉淀硬不锈钢和超马氏体不锈钢在内的一大批高强度和超高强度钢,但这类钢有一个共同特点:要么是韧性不足、冲击韧性较低;要么是塑性变形能力不足、加工成形有一定难度,只能用于制作形状相对简单的零部件;要么是有脆化倾向、氢脆敏感性或应力敏感性较强,裂纹扩展速度较快等。

近年来,参照金属材料强韧性研究成果,越来越多的人注意到:适当控制钢中的韧化相,可以有效地改善高强度和超高强度钢的塑性和韧性,而奥氏体组织是最有实用价值的韧化相。

1. 奥氏体的种类在室温条件下,奥氏体有以下几种:稳定奥氏体(stable austenite A)通过添加大量扩大奥氏体区合金元素,使奥氏体组织保持到室温的奥氏体不锈钢和高锰钢。

过冷奥氏体(undercooled austenite A O)在共析温度以下,处于亚稳定状态的奥氏体,一旦条件具备就会发生分解转变,最终可能转变成珠光体(P)、贝氏体(B)、马氏体(M)或混合组织。

Fe-Ni-Al基超强钢的纳米析出行为和强韧化机制研究本质更安全的过程设计作为化工过程众多保护层中最有效和最重要的一道,逐渐受到了越来越多的从业人员和国内外学者的重视。

而换热网络综合是提高化工过程能源利用率,实现高效节能,达到经济效益的有效方法。

随着化工产业的转型升级和加快转变发展方式的迫切需求,研究本质更安全的换热网络优化设计对实现化工行业节能减排、绿色环保、安全可持续化发展具有重要意义。

本文通过对化工过程本质安全进行量化表征,采用数学规划法构建本质安全与换热网络综合的数学模型,采用线性加权和法进行多目标优化求解,最终获得本质更安全的换热网络。

主要研究内容包括:(1)换热器与换热网络的模拟与安全评价:首先,采用评价指数的方法,对换热网络的本质安全易爆性、毒性、存量进行量化表征,获得描述换热网络的本质安全量化指标。

然后,对换热器和换热网络进行模拟和基于本质安全易爆性、毒性、存量的本质安全评价。

结果表明,在提高换热网络本质安全性的同时,会增加换热网络的经济费用。

(2)换热网络的经济和安全同步优化:由于提高换热网络的安全性会相应地增加经济费用,所以本文对换热网络的经济和安全同步优化。

超高强钢不仅在航空航天、交通运输、安全防护、先进核能以及国防装备等国民经济重要领域发挥着重要作用,而且也是未来轻型化结构设计和先进能源应用的关键材料。

然而现行超高强度钢的强化始终基于传统的半共格析出产生强共格畸变的学术思路,导致超高强度钢中析出相数量有限且分布不均匀,在承载时易萌生裂纹,既降低了塑韧性又影响服役安全性。

此外,昂贵的制备成本也限制了其实际应用,成为困扰高端钢铁工业发展的难题。

本文针对低成本高性能化的研究目标,提出通过低错配低能界面设计超高密度共格析出以及利用析出相强的有序效应实现高剪切应力的学术思想。

使用低成本且轻质的Al代替传统超强钢中重要元素Co、Ti等,通过调整Al、Mo 含量等最小化两相理论晶格错配度,并采取简单的热处理制度制备了体积密度大于1024m-3、尺寸为2~4纳米的B2结构Ni(Al,Fe)增强的成分为Fe-18Ni3Al4.5Mo0.8Nb0.08C的新型马氏体时效钢。

马氏体时效钢C300焊缝金属强韧化研究田志凌;杨帅【期刊名称】《航空制造技术》【年(卷),期】2015(000)020【总页数】6页(P47-52)【作者】田志凌;杨帅【作者单位】钢铁研究总院;钢铁研究总院【正文语种】中文马氏体时效钢作为超高强度钢自诞生以来就受到国内外的广泛关注和深入研究,凭借着高强高韧的特性而广泛应用于航空、航天、航海等领域[1-3]。

马氏体时效钢是20世纪50年代后期由国际镍公司(INCO)研制出来的,最初是为核潜艇研制的新材料,随后转向了航空航天方向。

1961~1962年,该公司的 Decker等在铁镍马氏体合金中加入不同含量的Co、Mo、Ti,通过时效硬化得到屈服强度分别达到 1400MPa、1700MPa、1900MPa 的 18Ni(C200)、18Ni(C250)、18Ni(C300)的马氏体时效钢,并首先将 18Ni(C200)和18Ni(C250)应用于固体火箭发动机壳体[1-2]。

我国从20世纪60年代中期开始研究,最初以仿制18Ni(C250)和 18Ni(C300)为主。

到 70年代中期又开始研究强度级别更高的钢种和无Co或节Ni的马氏体时效钢,还开发出了用于高速旋转体的超高纯高强高韧的马氏体时效钢(CM-1钢),研制出高弹性的马氏体时效钢(TM210等)和低Ni无Co马氏体时效钢(12Ni-3Mn-3Mo-TiAlV)[4]。

马氏体时效钢的本质是通过时效硬化的铁镍马氏体合金,以无碳(或微碳)马氏体为基体,以时效产生的析出相金属间化合物来强化的超高强度钢,与传统的高强度钢的重要区别在于,它不是依靠碳而是依靠金属间化合物的弥散析出来强化的,因此具有一些独特的性能,如高强韧性、良好的成形性、简单的热处理工艺、良好的焊接性以及时效尺寸稳定性等。

良好的焊接性是马氏体时效钢能得到广泛应用的重要基础,也是这些钢在制造大型构件方面很有吸引力的重要原因[1-2]。

国内外对马氏体时效钢的焊接已有许多相关研究[5-12]。

化工、冶金与材料工程学部赵振业 Zhao Zhenye赵振业 金属材料专家。

1937年11月13日出生,河南省原阳县人。

1961年毕业于西北工业大学金属学及热处理专业。

北京航空材料研究院研究员、博士生导师,国家级有突出贡献专家。

40多年来一直从事航空超高强度钢应用基础理论、合金设计和应用研究。

主持并为主完成“300M钢应用研究”,提出“提纯原材料”VI M+V AR高纯熔炼、“镦—拔开坯”技术路线,研究成功300M钢;创新发展材料应用科学与技术思路,设计长寿命起落架等总体技术方案,提出“无应力集中”抗疲劳概念,创新和集成创新抗疲劳应用技术体系和先进工艺技术。

实现了长寿命起落架重大工程目标和技术跨越发展,并得到广泛应用。

系统研究二次硬化、超细化等强韧化机理与合金设计,获中温超高强度钢、超高强度不锈钢等5项发明,开拓航空超高强度钢新领域,为合金体系发展和多项重大航空工程做出贡献。

获国家科技进步奖一等奖等国家级科技成果奖5项,部级科技成果奖6项。

获国家发明专利2项。

出版枟合金钢设计枠专著,发表论文60余篇。

2005年当选为中国工程院院士。

我出生在豫北平原黄河岸边一个乡村教师家庭。

昔日的家乡土地贫瘠,兵匪横行,水、旱、蝗、汤闹得乡亲们家徒四壁,缺吃少穿。

父亲用微薄的薪水维持着一家人的生计,节衣缩食,变卖家什,供给我读完了高中。

人民助学金支持我完成了大学学业,我是那个年代的幸运者。

我于1961年分配到北京航空材料研究院,圆了我当一个科研工作者的梦想。

40多年的材料研究磨炼是我对探索未知自憧憬而热爱到快乐的演进历程。

我很庆幸,一接触工作便投入了我国第一个12%Cr型马氏体热强不锈钢研究。

虽然那是跟着老一辈研究人员学步,而且一学就是10多年。

但是作为一个主要参研者,看到亲自创造的综合性能优于国外同类合金的新钢种,并先后在三个航空发动机上压气机转子叶片、轮盘应用成功;回味在那场“文化大革命”中日夜兼程走完的从合金设计、实验研究、工业试制到应用研究、构件生产革新材料研究全过程,从中学到的知识,积累的经验,培养的习惯以及对随后从事研究工作的裨益,我感到很值得。

1995211216收到,1996204222收到修改稿航空基金资助课题新型二次硬化高Co -N i 超高强度钢强韧化机制的研究凌 斌 钟 平 钟炳文 赵振业 张少卿(北京航空材料研究所4室,北京,100095)ON THE STRENGTHEN ING M ECHAN IS M OF H IGH Co -N iUL TRAH IGH STRENGTH STEELL ing B in ,Zhong P ing ,Zhong B ingw en ,Zhao Zhengye ,Zhang Shaoqing(4th Facu lty ,Beijing In stitu te of A eronau ticalM aterials ,Beijing ,100095)摘 要 研究了二次硬化型超高强度钢23N i Co 的显微组织及其强韧化机制。

结果表明,430℃回火,马氏体分解形成大量的渗碳体,粗大渗碳体粒子分布在板条边界,合金的韧性最差。

440~455℃回火,位错上有细小碳化物的析出共格区,合金的强度最高。

482℃回火,片状渗碳体含量减少以及在板条边界形成薄膜状的逆转奥氏体,合金的韧性迅速增加。

高温回火,M 2C 粗化失去与基体的共格关系,钢的强度下降。

关键词 超高强度钢 二次硬化 回火中图分类号 V 252.1,T G 142.1Abstract T he m icro structu re and strengthen ing m echan is m of u ltrah igh strength 23N i Co steel w ere studied .U pon tempering at 430℃,the m arten site w as decompo sed to fo rm a lo t of ce 2m en tite p latelets concom itan t w ith a sign ifican t drop in toughness.T empering at 440~455℃resu lted in peak strength due to the p reci p itati on of coheren t zones of fine carb ides.T he peak in toughness w as attained in the ab sence of cem en tite and the fo rm ati on of reverted and stab leau sten ite .T empering at h igher temperatu res resu lted in lo ss of bo th strength and toughness.T he drop of the strength tempering at h igh temperatu re is due to p reci p itati on s coarsen ing and lo ss of the coheren t w ith the m atrix .Key words u ltrah igh 2strength 2steels secondary harden ing temper高性能飞行器需要兼备有良好断裂韧性和疲劳性能的超高强度材料,在过去的几十年里,二次硬化型超高强度钢的结构和机械性能得到了广泛的研究。

H P 9242X 系列钢(9N i 24Co )及其改良钢种H Y 180[1]和A F 1410[2,3],由于比强度太低,它们对大多数航空构件并不适用。

近年,美国Carp en ter 技术公司研究和发展中心的Schm idt 和H em p h ill 等人在A F 1410钢成分的基础上研究出一种新型超高强度钢A erm et 100钢[4]。

在韧性损失小的条件下,A erm et 100钢比A F 1410钢具有更高的强度,但目前对产生如此高的强度和韧性的原因以及微观组织尚不清楚。

本文将对成分与A erm et 100钢相仿的23N i Co 钢在不同回火温度的组织和性能进行研究,以揭示其强韧化机制,这对发展我国超高强度钢有积极和重要的意义。

第18卷 第1期1997年 1月 航 空 学 报A CTA A ERONAU T I CA ET A STRONAU T I CA S I N I CA V o l .18N o.1Jan .19971 材料与试验方法试验用料采用双真空熔炼。

其化学成分(重量百分比)为0.23C 211.73N i 23.13C r 213.85Co 21.25M o 20.01T i 20.03A l 20.04N b 20.07Si 20.001S 20.006P 20.02M n 。

固溶处理温度为885℃,保温1h ,油淬至室温后立即深冷至-73℃,1h 保温,空气升至室温。

在200~600℃间不同温度回火6h 后,将试样加工至规定尺寸,进行常规力学性能试验。

然后用线切割方法将试样切成0.15mm 厚的薄片,经金相砂纸研磨后,在电解双喷仪上制备透射电镜薄膜试样。

用H 2800型透射电子显微镜进行观察,加速电压200kV 。

2 试验结果图1 回火曲线2.1 回火曲线图1为23N i Co 钢不同温度回火6h 后的屈服强度(0.2YS )、拉伸强度(T YS )及断裂韧性(K 1C )、冲击韧性(a k )、硬度(HRC )、延伸率(E l .)和断面收缩率(RA .)等机械性能与回火温度的关系曲线,可以看出其力学性能随回火温度的变化是复杂的。

欠时效(200~400℃),钢的强度水平较低,在200~300℃之间,0.2YS <1750M Pa ,洛氏硬度值只有49.5,但韧性很好,冲击韧性和断面收缩率及延伸率在200℃左右达到最大值。

高于400℃回火,钢的强度开始回升。

峰时效(420~465℃),钢的强度和韧性变化幅度都较大。

440~455℃硬度和强度达到最高值,HRC 为55.5,0.2YS >2100M Pa ;但此时塑性和断裂韧性达到最低值,K 1C =49.0M Pa m ,E l .=12.5%,RA .=51.2%。

超过465℃回火,强度开始下降,塑性和韧性回升。

482℃,拉伸强度跌落至1961M Pa ,K 1C 上升到98.5M Pa m ;随回火温度升高,拉伸强度继续下降,断裂韧性增加。

510℃回火,0.2YS =1680M Pa ,K 1C =131.0M Pa m 。

可以看到,峰时效强度最高而断裂韧性和塑性最低,稍过时效后,韧性显著上升。

482℃回火,合金不仅具有较高的强度水平,同时还有较高的断裂韧性值。

2.2 不同温度回火的显微组织淬火态组织主要为位错马氏体,位错密度很高,孪晶马氏体约占30%。

组织中还有少量残余奥氏体(A R )。

大量的Ε碳化物在位错上形核析出。

200℃回火,Ε2碳化物开始向Fe 3C 转变。

300℃回火,组织中出现大量的片状Fe 3C ,呈魏氏分布,如图2所示。

有两种尺寸的Fe 3C ,大的长度250~300nm ,小的长度30~60nm 。

420~465℃回火,在位错线上有极细小的无规则形状的析出相,无确定的分布方向,衍射谱中无漫散射,如图3(a )。

54第1期凌 斌等:新型二次硬化高Co 2N i 超高强度钢强韧化机制的研究图2 300℃回火合金中析出大量Fe 3C 482℃回火,基体中针状析出相开始长大,可以辨别出在位错和马氏体基体内析出的细小相为针状,尺寸小于10nm ,针的长轴方向沿基体的<100>方向,如图3(b ),大部分析出相均有应变衬度,衍射谱有沿[100]Α方向较强的漫散射,说明它们与基体保持共格,但也有一部分析出相没有应变衬度,表明至少有一部分析出相已经失去与基体的共格关系。

510℃回火,组织有以下两个的变化:(1)析出相明显粗化,呈棒状,并失去与基体的共格关系,如图3(c ),由于无应变衬度,可以清楚地看到沿基体<001>3个方向分布的针状相,长度约为30nm ,截面直径6~9nm;(2)逆转奥氏体体积分数增加,主要在板条界形成,与基体的取向关系符合Ku rdju rnov 2Sach s 关系。

550℃和600℃回火,M 2C 进一步粗化,550℃长度约为50nm ,600℃长度约为70nm ,如图3(d ),图3(e )。

图3 不同回火温度处理、沿基体[001]方向的合金组织及衍射谱(a )420℃;(b )482℃;(c )510℃;(d )550℃;(e )600℃;(f )衍射谱标定64航 空 学 报第18卷2.3 回火温度对奥氏体含量的影响图4 回火温度对奥氏体含量的影响图4为用X 2衍射法测定的奥氏体(包括残余奥氏体和逆转奥氏体)的体积分数随回火温度的变化曲线,可见,淬火处理试样中奥氏体含量较少,直至430℃,奥氏体体积分数变化不大,低于5%,主要沿晶界不连续分布,如图5(a ),超过430℃回火,随温度升高,奥氏体体积分数显著增加,430~482℃回火增加的幅度不大,482℃回火,发生奥氏体逆转变,在马氏体边界呈薄膜状,如图5(b );高于482℃回火,逆转奥氏体的体积分数迅速增加,510℃奥氏体总量达到15%,边界的逆转奥氏体也长大许多,如图5(c );600℃回火,组织中奥氏体总量达到28%,逆转奥氏体长大成大块状,在马氏体边界连续分布,如图5(d )。

图5 不同温度回火试样中的奥氏体(a )淬火态;(b )445℃;(c )382℃;(d )510℃3 讨 论3.1 M 2C 析出行为低于455℃回火,合金碳化物M 2C (M =C r ,M o ,…)与基体保持完全共格,判定共格性的主要依据是明场成像下存在应变衬度,以及对应的衍射谱中存在漫散射,如图3(a )。

Iran i 和Honeycom be 观察到靠近峰硬度温度的回火早期阶段存在漫散射,并认为这是由于存在未知的成分偏聚区所形成的[5]。

R ayno r 则认为漫散射是由于M 2C 的析出,但他没有给74第1期凌 斌等:新型二次硬化高Co 2N i 超高强度钢强韧化机制的研究84航 空 学 报第18卷出令人信服的证据说明存在晶体析出相[6]。

455℃~482℃回火,试样中的M2C大多数没有产生衍射斑点,基于目前的研究结果,可以推测,在该温度区间,M2C为M o,C r等固溶原子的共格区,其对应的选区衍射只是强度较弱的漫散射。

这表明在482℃回火,至少有一部分M2C为非晶体区域。