转炉炉渣的应用-程昭雨

- 格式:docx

- 大小:21.68 KB

- 文档页数:4

转炉渣的资源化利用摘要:开展钢渣资源化利用,对于减少钢渣弃埋用地和防止环境污染,增加钢铁企业利润,促进我国钢铁工业的持续高速发展具有重要意义。

通过对国内钢渣资源化综合利用的现状分析,将其与国外相比较,从而确定我国钢铁企业,在钢渣资源化利用方面,应该努力发展的方向。

关键词:钢渣;资源化;环保Abstract: the utilization of steel slag is carried out for reducing the buried steel slag abandoned land and prevent environmental pollution, increase profits, iron and steel enterprises to promote the sustained and rapid development of China's iron and steel industry is of great significance. Through analyzing the present situation of the domestic resource comprehensive utilization of steel slag, compared with the abroad, to determine the iron and steel enterprises in our country, in the use of steel slag utilization, should strive to the direction of development.Keywords: steel slag; Resource; Environmental protection长期以来,钢渣被认为是炼钢过程中产生的废渣,其数量约为钢产量的15%~20%。

转炉炼钢少渣冶炼技术分析颜希发布时间:2021-11-04T06:24:59.747Z 来源:基层建设2021年第24期作者:颜希[导读] 在进行转炉炼钢少渣冶炼技术应用的过程中,需要通过实践促进技术的发展成阳春梅钢铁有限责任公司 529600摘要:熟。

在使用转炉炼钢少渣冶炼技术、构建炉渣热循环系统过电时,主要存在脱碳出钢留渣和冶炼中期脱磷、倒渣、留渣以及脱碳出钢留渣等工作,相关工作要同步开展,才能进一步提高冶炼的水平。

脱碳留渣冶炼主要是在出钢之后,对倒渣和调渣等环节进行全方位的控制。

避免因为留渣,导致吹炼环节出现喷溅等问题。

本文就转炉炼钢少渣冶炼技术进行相关的分析和探讨。

关键词:转炉炼钢;少渣;冶炼技术;分析探讨钢铁企业在生产的过程中,要在现有炼钢技术的基础上,促进其向着低成本、高效化、低排放等方向进行更好的发展。

在当前的时代背景下,我国科技的研发水平正在不断的提高,研发出了转炉少渣冶炼技术。

这项技术在应用时,是通过对铁水进行预处理以及三脱技术的应用,清除有害物质中的负荷,减少转炉出渣量。

在对这项技术进行研究时,可以从热力学角度开展分析工作。

但因为脱磷和脱硫之间存在矛盾,因此需要对技术进行优化,才能为钢铁企业的高效生产,提供有效的支持[1]。

一、转炉炼钢少渣冶炼技术研发思路梅钢不具备无铁水预处理脱磷功能,主要是在转炉环节进行脱磷处理,并且根据处理的难易程度,将少渣冶炼技术分为了两个阶段。

首先要进行留渣的冶炼,这项技术在应用时,存在串联脱碳炉功能,可以对剩余的资源进行回收利用。

在进行留渣、双渣冶炼时,同一转炉的不同时间段,可以对脱硫炉和脱碳炉的炉渣进行有效的利用。

在进行处理时,能够提高转炉前期的脱磷率和排渣率,同时还可以减少喷溅问题的发生几率。

梅钢铁水中的磷含量在0.16%左右,在进行少渣冶炼技术应用时,平均的石灰消耗主要存在于吨钢材料的使用环节,重量为55.8千克,吨钢材料的出渣量在125千克左右。

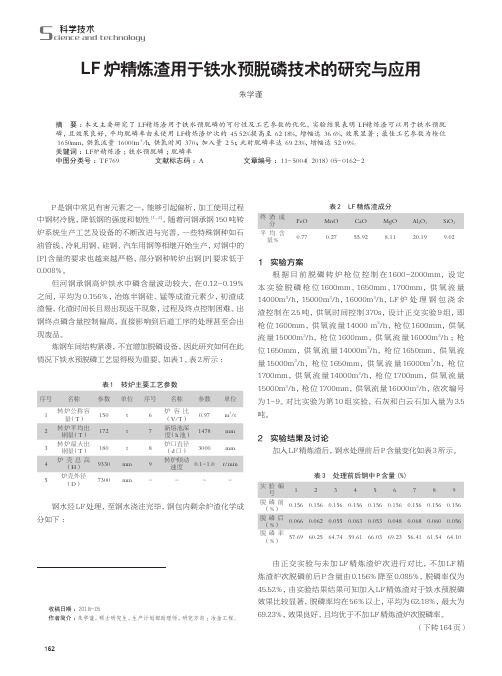

LF炉精炼渣用于铁水预脱磷技术的研究与应用朱学谨(河钢承钢生产计划部,河北 承德 067000)摘 要:本文主要研究了LF精炼渣用于铁水预脱磷的可行性及工艺参数的优化,实验结果表明LF精炼渣可以用于铁水预脱磷,且效果良好,平均脱磷率由未使用LF精炼渣炉次的45.52%提高至62.18%,增幅达36.6%,效果显著;最佳工艺参数为枪位1650mm,供氧流量16000m3/h,供氧时间370s,加入量2.5t,此时脱磷率达69.23%,增幅达52.09%。

关键词:LF炉精炼渣;铁水预脱磷;脱磷率中图分类号:TF769 文献标志码:A 文章编号:11-5004(2018)05-0162-2P是钢中常见有害元素之一,能够引起偏析,加工使用过程中钢材冷脆,降低钢的强度和韧性[1,2],随着河钢承钢150吨转炉系统生产工艺及设备的不断改进与完善,一些特殊钢种如石油管线、冷轧用钢、硅钢、汽车用钢等相继开始生产,对钢中的[P]含量的要求也越来越严格,部分钢种转炉出钢[P]要求低于0.008%。

但河钢承钢高炉铁水中磷含量波动较大,在0.12-0.19%之间,平均为0.156%,冶炼半钢硅、锰等成渣元素少,初渣成渣慢,化渣时间长且易出现返干现象,过程及终点控制困难。

出钢终点磷含量控制偏高,直接影响到后道工序的处理甚至会出现废品。

炼钢车间结构紧凑,不宜增加脱磷设备,因此研究如何在此情况下铁水预脱磷工艺显得极为重要。

如表1、表2所示:表1 转炉主要工艺参数序号名称参数单位序号名称参数单位1转炉公称容量(T)150t6炉容比(V/T)0.97m3/t2转炉平均出钢量(T)172t7新熔池深度(h池)1478mm3转炉最大出钢量(T)180t8炉口直径(d口)3000mm4炉壳总高(H)9330mm9转炉倾动速度0.1-1.0r/min5炉壳外径(D)7300mm----钢水经LF处理,至钢水浇注完毕,钢包内剩余炉渣化学成分如下:表2 LF精炼渣成分终渣成分FeO MnO CaO MgO Al2O3SiO2平均含量%0.770.2755.928.1120.199.021 实验方案根据目前脱磷转炉枪位控制在1600-2000mm,设定本实验脱磷枪位1600mm、1650mm、1700mm,供氧流量14000m3/h,15000m3/h,16000m3/h,LF炉处理钢包浇余渣控制在2.5吨,供氧时间控制370s,设计正交实验9组,即枪位1600mm,供氧流量14000 m3/h,枪位1600mm,供氧流量15000m3/h,枪位1600mm,供氧流量16000m3/h;枪位1650mm,供氧流量14000m3/h,枪位1650mm,供氧流量15000m3/h,枪位1650mm,供氧流量16000m3/h,枪位1700mm,供氧流量14000m3/h,枪位1700mm,供氧流量15000m3/h,枪位1700mm,供氧流量16000m3/h,依次编号为1~9。

摘要:本文简要介绍了转炉溅渣护炉的工艺原理和总结了实际应用中几个例如氮气喷吹参数,设备维护等关键因素。

关键词:转炉溅渣护炉工艺原理应用为了提高转炉炉龄,降低生产成本,减轻工人劳动强度,炼钢工作者采取了许多方法例如改善耐火材料质量,采取有效的喷补技术等。

这些措施对提高炉龄均起到了积极的作用使转炉炉龄有了一定程度的提高,但是随着炼钢技术的发展,炼钢工作者对炉渣和炉衬侵蚀机理的进一步研究,上世纪九十年代初美国LTV 公司率先开发出了溅渣护炉技术,通过近几年国内外实践得出溅渣护炉技术对炉衬维护有着喷补,贴补不可比拟的效果。

可以说溅渣护炉技术是转炉炉衬维护的又一大进步。

一.溅渣护炉的工艺原理1总述溅渣护炉是指在转炉吹炼结束出钢后,将转炉内留渣的粘度和氧化镁含量调整到合适的范围,用转炉系统原有的氧枪或专用氧枪向高氧化镁含量高粘度的炉渣喷吹一定压力和流量的氮气,将粘渣吹溅到炉衬上,使炉渣全面地炉衬上涂挂,冷却,凝固成一层炉渣质的保护层,避免了下一炉冶炼时钢水及炉渣直接和炉衬接触,从而达到减缓炉衬耐火材料层的蚀损,延长转炉炉龄的效果。

经过过国内外许多钢厂结合自己本厂的资源,工艺特点,进行开发应用证明溅渣护炉工艺对提高转炉炉龄和降低耐火材料消耗的效果非常显著,转炉炉龄在采用溅渣护炉后都有成倍的提高。

2溅渣层保护炉衬机理溅渣护炉的微观过程就是:高速氮气由喷枪喷溅到炉渣液面上,炉渣在氮气的巨大剪切力作用下迅速微粒化,微粒获得动能离开液体渣系向各个方向飞溅,以不同角度(高度)打在炉衬上。

微粒在形成,飞溅,粘结过程中不断被氮气冷却,最后在炉衬上粘附,固化,反应而形成一层炉渣的固体层覆盖住炉衬,从而减小炉衬的侵蚀,延长了炉衬的寿命。

2.1液态炉渣对炉衬的侵蚀机理炉渣对Mg-C 砖的侵蚀过程是:渣中(FeO)扩散到炉衬—渣界面,并与炉衬中的C 发生氧化还原反应而析出单质铁,同时对砖脱C 形成孔隙,铁单质进入炉渣,炉渣渗入孔隙与MgO 生成FeO ·MgO 固熔体进入渣中。

ISF炉渣熔点测试方法的比较

庞彩兰

【期刊名称】《中国仪器仪表》

【年(卷),期】2006(000)003

【摘要】本文介绍了测试ISF炉渣熔点的两种主要方法:物性法、铂片法,对比分析了GXA高温物性测试仪和铂片法测试仪两套测试设备的实验应用状况.

【总页数】2页(P82-83)

【作者】庞彩兰

【作者单位】广东省韶关冶炼厂,广东,韶关,512024

【正文语种】中文

【中图分类】TH7

【相关文献】

1.用高温物性测试仪测定转炉渣的熔点 [J], 刘研;魏海玉;秦玲玲;孙会彦;葛晶晶

2.利用现代媒体技术增强化学实验的可观察性——以"比较锡、铅和锡-铅合金的熔点实验"为例 [J], 王建芬;曹爱娟

3.2-巯基苯并咪唑的熔点和含量测试方法 [J], 高留冕;付春;韦志强

4.关于石墨、金刚石熔点比较的思考 [J], 苑凌云;岳文虹;杨吉

5.高聚物熔点的两种测试方法比较 [J], 付蕾;陈立贵;蒋鹏;王忠;袁新强

因版权原因,仅展示原文概要,查看原文内容请购买。

转炉单渣留渣高效冶炼技术的研究与应用发布时间:2023-04-25T08:58:03.624Z 来源:《科技新时代》2023年1期1月作者:黄耀宁[导读] 在我国全面推进经济建设工作的形势下,钢铁行业之中所运用到的诸多专业技术水平随之不断的提升黄耀宁陕西龙门钢铁有限责任公司,陕西渭南 715405摘要:在我国全面推进经济建设工作的形势下,钢铁行业之中所运用到的诸多专业技术水平随之不断的提升,与此同时诸多资源的被开发利用,再加上钢铁行业正在朝着低成本、低能耗的方向迈进,以往老旧的转炉冶炼模式很显然已经无法满足社会发展的实际需要了,为了更好的推动钢铁行业的持续健康发展,国内外所有的钢铁厂都在转炉冶炼技术的创新方面投入了更多的精力,并且取得了良好的成绩。

关键词:转炉;单渣留渣高效冶炼技术0 引言在我国社会经济水平得到快速发展的带动下,为钢铁行业的发展带来了诸多的机遇。

在这种发展形势下,炼钢企业逐渐的增强了单渣留渣工艺的研究,并且切实地将单渣法与留渣法进行良好的整合,能够有效的提升炼钢工艺的利用效率的提升,并且也可以控制留渣辅料,从而提升资源回收效率,这样就可以实现控制钢材资源成本的目标。

1 快速精准留渣技术转炉留渣数量以及渣中FeO含量情况往往会对过程冷料添加量造成巨大的影响,转炉所采用的单渣留渣工艺所形成的留渣量较少,这样对于前期化渣工作的实施会造成诸多的不利。

而留渣量较多,不但会对冶炼工作的实施带来诸多的困难,并且冶炼的效果也无法保障,后续升温以及脱碳的速度会有所下降[1]。

所以,炼钢厂需要在生产过程中充分的结合生产情况以及单留渣工艺过程化渣的情况来对留渣量加以确定。

针对各方面情况加以综合分析,并且按照留渣量的情况选择适合的方法进行倒渣和留渣,并且结合留渣的黏度情况来调整倒渣摇炉的角度,从而切实地对留渣量加以把控。

2 单渣留渣冶炼工艺自动化技术炼钢厂内所采用的自动炼钢模型属于不留渣普通自动炼钢模型,因为之前模型的计算没有对留渣工艺运用所产生的留渣中的FeO对氧平衡参数的影响以及留渣量对热平衡参数影响进行综合分析。

音频化渣技术在莱钢120吨转炉上的研究与应用介绍了音频化渣的基本原理及系统组成,对转炉化渣噪声的发生机理进行了分析。

采用声学隔离、定向取声的办法,使音频信号真实地反映出转炉冶炼的噪音情况。

该技术的应用有效控制了转炉吹炼过程中喷溅、返干的发生,使脱磷、脱硫效率得到提高。

标签:音频化渣;转炉;喷溅;返干1.前言转炉炼钢过程中的化渣反应是否平稳直接影响到钢的质量与炼钢效率,传统化渣过程中由炉前工根据经验判断化渣反应的状态,并通过调整氧枪高度等控制手段来保证化渣的平稳,避免喷溅与返干的发生,这种控制方式受制于经验与熟练程度,效果较差。

音频化渣技术的基本原理是通过安装在转炉周围的采音管采样化渣噪声,经过A/D转换送至计算机进行噪声分析与处理,得到能正确反映实际炉况的音频曲线和音频控渣图,包括预报炉渣溢出的喷溅预警线,预报炉渣干涸,氧枪喷头裸露吹炼的返干预警线和最佳化渣区等,以代替人工监听。

2.化渣噪声的发生机理与化渣有关的噪声有四种:1、超音速氧气流股的气体动力学噪声;2、超音速氧气流股冲击铁液、渣液和固相颗粒时的噪声;3、一氧化碳破裂和溢出的噪声;4、金属熔体和渣液与炉壁摩擦的噪声。

以上几种噪声叠加在一起,产生最初的噪声(激励源),这些噪声会在金属溶液、渣液、空气传输、被滤波、谐振甚至吸收等。

由于整个转炉系统的过程非常极端,还包含大量非线性成分,会激励出新的声音信号,经过这些过程最终形成有色噪声,能够反映出化渣的状态,成为判断化渣进程的基础。

3.系统组成音频化渣系统由微型计算机、A/D接口卡、数字I/O卡,HK电磁隔离音频化渣仪、检测仪表及外围设备组成,其原理如图1所示。

3.1微型计算机和接口卡微型计算机选用同维工控机。

A/D接口卡和数字I/O卡分别配台湾研华公司生产的PCL-711,8路12位单端A/D和PCL-720数字I/O及计数卡。

3.2外围设备外围设备有冷却水箱、冷却水箱支架、采音管、冷却水进回水软管(接口型号¢25mm无缝钢管)、氮气软管(接口型号¢20mm无缝钢管)等。

转炉炼钢中留渣技术的原理及应用杨正府发布时间:2021-09-26T07:45:34.951Z 来源:《防护工程》2021年15期作者:杨正府[导读] 转炉留渣法炼钢技术的普及和推广应用,为冶炼技术发展做出了极大的贡献。

在明确技术应用方法和工艺的基础上,做好对技术的创新与完善,将会进一步提升留渣冶炼技术应用价值。

柳钢转炉炼钢厂广西壮族自治区柳州市 545002摘要:转炉留渣法炼钢技术的普及和推广应用,为冶炼技术发展做出了极大的贡献。

在明确技术应用方法和工艺的基础上,做好对技术的创新与完善,将会进一步提升留渣冶炼技术应用价值。

关键词:转炉炼钢;留渣技术;脱磷引言在钢铁行业降本增效大背景下,转炉炼钢留渣法作为一种能够显著降低辅料消耗、降低钢铁料消耗的技术,使得炼钢生产成本得到了切实的控制和降低,并且提升了生产效率。

随着钢铁工业技术日益向精细化发展,转炉留渣法炼钢技术应用效果也越来越明显,更多的炼钢企业和技术人员愿意挖掘这一技术的潜在应用价值,对转炉留渣法炼钢技术进行不断创新和完善,进一步拓展该技术的使用范围。

1 转炉炼钢留渣技术原理转炉留渣法技术原理:将上一炉部分终渣留在炉内,溅渣护炉后,作为下一炉初渣,利用其高温,高碱度,高T.Fe以及含有MgO的碱性渣特点,促进石灰轻烧快速熔化成渣和前期脱磷,从而降低熔剂消耗,降低生产成本。

通过大规模工业试验和对转炉脱磷过程热力学、动力学分析,得到转炉铁水“三脱”预处理各工艺参数和如下主要结论:(1)转炉铁水脱磷效果决定于采用的脱磷工艺,经过工业实践:低碱度高FeO渣脱磷率为55.4%,中高碱度高FeO渣脱磷率为83.4%,中高碱度低FeO渣脱磷率为86.4%。

三种方案相比,中高碱度低FeO渣脱磷效果好、铁损低,应是脱磷工艺的首选方案。

(2)炉渣碱度是提高脱磷率的关键,炉渣碱度增大,脱磷率增加。

(3)在相同炉渣碱度条件下,随脱碳量增加,脱磷率增大;说明炉渣的脱磷能力决定了熔池中C.P平衡关系,在相同熔池C条件下,炉渣碱度越高,与C平衡的P越低。

燃煤炉渣的回收利用

程迅

【期刊名称】《中国矿业大学学报》

【年(卷),期】1992(21)1

【摘要】燃煤火力发电厂炉渣是燃烧完全的灰烬与燃烧不完全的煤块组成的混合物。

它既不能用作燃料,又不能用作水泥填料,造成资源浪费和环境污染。

本文应用选矿工艺将该种废渣分离成为可燃和不可燃两种物质。

可燃物的回收,不可燃物的利用都将给企业带来社会经济效益。

【总页数】4页(P65-68)

【关键词】电厂;炉渣;燃煤;回收;利用

【作者】程迅

【作者单位】北京研究生部

【正文语种】中文

【中图分类】X705

【相关文献】

1.浅谈利用自燃煤矸石、煤矸石发电厂炉渣生产建筑材料的发展与对策 [J], 李敏;徐玉艳

2.利用管桩余浆和燃煤炉渣配制轻质混凝土的试验研究 [J], 王培新;

3.燃煤电厂炉渣综合利用现状分析 [J], 张云飞;姚华彦;扈惠敏;刘玉亭;陈传明

4.从燃煤炉渣中回收贵金属 [J],

5.高炉渣热资源回收及利用展望 [J], 李兵;李杰;张遵乾

因版权原因,仅展示原文概要,查看原文内容请购买。

转炉渣的资源化利用摘要:开展钢渣资源化利用,对于减少钢渣弃埋用地和防止环境污染,增加钢铁企业利润,促进我国钢铁工业的持续高速发展具有重要意义。

通过对国内钢渣资源化综合利用的现状分析,将其与国外相比较,从而确定我国钢铁企业,在钢渣资源化利用方面,应该努力发展的方向。

关键词:钢渣;资源化;环保Abstract: the utilization of steel slag is carried out for reducing the buried steel slag abandoned land and prevent environmental pollution, increase profits, iron and steel enterprises to promote the sustained and rapid development of China's iron and steel industry is of great significance. Through analyzing the present situation of the domestic resource comprehensive utilization of steel slag, compared with the abroad, to determine the iron and steel enterprises in our country, in the use of steel slag utilization, should strive to the direction of development.Keywords: steel slag; Resource; Environmental protection长期以来,钢渣被认为是炼钢过程中产生的废渣,其数量约为钢产量的15%~20%。

随着我国粗钢产量不断提高,产渣量也在不断增加。

然而,据资料统计,我国钢渣有效利用率仅10%左右,大部分钢渣作为废物抛弃,占用良田,污染环境。

历年来我国累积钢渣堆弃量已达2亿多吨,侵占农田1400公顷以上。

这与国际上的钢渣利用水平差距很大,比如,美国的钢渣利用率已超过98%。

因此,钢渣的利用是我国钢铁企业的一项紧迫的环保课题。

对钢渣的利用,已经有关于用钢渣制备微晶玻璃的报道,也有用钢渣作为路基或碎石的替代品以及制作农业化肥的报道。

然而,实际上,钢渣中含有10%左右的金属Fe,还含有氧化铁、氧化钙、氧化镁、氧化锰等钢铁生产的有用成分,所以在钢铁企业内部实现对钢渣的充分利用就有很大的潜力可挖。

美国对钢渣的利用,主要用于配入烧结和高炉等再利用(每年达1000多万吨),占全部钢渣利用的60%。

一钢渣概述钢渣主要由钙、铁、硅、镁和少量铝、锰、磷等的氧化物组成。

主要的矿物相为硅酸三钙、硅酸二钙、钙镁橄榄石、钙镁蔷薇辉石、铁铝酸钙以及硅、镁、铁、锰、磷的氧化物形成的固熔体,还含有少量游离氧化钙以及金属铁、氟磷灰石等。

有的地区因矿石含钛和钒,钢渣中也稍含有这些成分。

钢渣中各种成分的含量因炼钢炉型、钢种以及每炉钢冶炼阶段的不同,有较大的差异。

钢渣为熟料,是重熔相,熔化温度低。

重新熔化时,液相形成早,流动性好。

钢渣作为二次资源综合利用有两个主要途径,一个是作为冶炼溶剂在本厂循环利用,不但可以代替石灰石,且可以从中回收大量的金属铁和其他有用元素;另一个是作为制造筑路材料、建筑材料或农业肥料的原材料。

二钢渣的来源目的及处理方法1钢渣的成分(1)钢铁料中的Si、Mn、P、Fe等元素的氧化产物;(2) 冶炼过程中加入的造渣材料;(3) 冶炼过程中被侵蚀的炉衬耐火材料;(4)固体料带入的泥沙。

2 排渣目的(1)去除钢中的有害元素P、S;(2)炼钢熔渣覆盖在钢液表面,保护钢液不过度氧化、不吸收有害气体、保温、减少有益元素烧损;(3)吸收上浮的夹杂物及反应产物;(4)保证碳氧反应顺利进行;(5)可以减少炉衬蚀损。

基于上文所述钢渣所拥有的物化性质及其形成与来源,国内外有很多对钢渣综合利用或处理的方法。

3 处理方法20世纪初期即开始研究钢渣的利用,但由于它的成分波动较大,迟迟未能实际应用。

70年代初,美国首先把每年排放的1700万吨钢渣全部利用起来。

目前,德意志联邦共和国,钢渣绝大部分已得到利用。

英国、法国的钢渣利用率为60%左右,日本为50%左右,中国为10%左右。

世界许多国家处理钢渣的通行方法是热泼法,即将液体钢渣泼入专门的处理场,渣层厚度在30厘米以下,喷淋适量的水促其冷却,然后进行破碎、筛分、磁选,以回收其中金属,渣块则进行综合利用。

美国伯利恒钢铁公司和中国一些钢厂都采用水力冲渣法使电炉渣、平炉前期渣实现粒化。

冲水水压为2.5~8千克力/厘米2,渣和水之比为1比10以上。

此法工艺简单,得到的钢渣粒度大多在1厘米以下,便于利用。

但用水量大,须解决水的处理和循环利用问题。

利用途径钢渣的利用途径大致可分为内循环和外循环,内循环指钢渣在钢铁企业内部利用,作为烧结料的原料和炼钢的返回料。

钢渣的外循环主要是指用于建筑建材行业。

1)钢渣的内循环利用钢渣返烧结主要是利用钢渣中的残钢、氧化铁、氧化镁、氧化钙、氧化锰等有益成分,而且可以作为烧结矿的增强剂,因为它本身是熟料,且含有一定数量的铁酸钙,对烧结矿的强度有一定的改善作用,另外转炉渣中的钙、镁均以固溶体形式存在,代替溶剂后,可降低溶剂(石灰石、白云石、菱镁石)消耗,使烧结过程碳酸盐分解热减少,降低烧结固体燃料消耗。

钢渣在钢铁企业内部循环历来受到重视和普遍采用,配加转炉渣的烧结矿可改善高炉的流动性,增加铁的还原产量。

但是配矿工艺对返烧结有影响,过度使用会造成P等有害元素的富集;配加转炉渣的烧结矿品位、碱度有所降低。

研究表明,当高炉炉料使用100%自熔性球团矿时,5%转炉渣作为溶剂加入会引起高炉运行不畅,原因是明显影响球团矿的软熔特性,增大软熔温度间隔,使炉渣粘性有增大趋势。

另外钢渣的成分波动较大,烧结配矿时要求钢渣各种氧化物成分波动≤±2%,粒度要求一般小于3mm,钢渣在成分上很难满足要求,对钢渣破碎和筛分的要求也高。

2)钢渣的外循环利用钢渣的外循环主要是建筑建材行业,钢渣在此行业中利用受制约的主要因素是钢渣的体积不稳定性。

钢渣的用途因成分而异。

美国每年以排渣量的2/3作为炼铁熔剂,直接加入高炉或加入烧结矿,在钢铁厂内部循环使用。

钢渣的成分中,除硅无用和磷有害外,钙、铁、镁和锰(共占钢渣总量的80%)都得到利用。

但硫、磷含量较高的钢渣作为熔剂,会使高炉炼铁的利用系数降低,焦比增加。

法国、德意志联邦共和国、加拿大等国都把这类钢渣用作铁路道碴和道路材料。

做法是先将加工后的钢渣存放3~6个月,待体积稳定以后使用。

这类钢渣广泛用于道路路基的垫层、结构层,尤宜用作沥青拌合料的骨料铺筑路面层。

下面具体介绍钢渣处理的各个方向及其处理技术。

(1)生产水泥钢渣中含有与硅酸盐水泥熟料相似的硅酸二钙和硅酸三钙。

高碱度转炉钢渣中两者含量在50%以上,中、低碱度的钢渣中主要为硅酸二钙。

钢渣的生成温度在1 560℃以上。

而硅酸盐水泥熟料的烧成温度在1 400℃左右。

钢渣的生成温度高。

结晶致密,晶粒较大。

水化速度缓慢。

因此可以将钢渣称为过烧硅酸盐水泥熟料。

以钢渣为主要成分。

加入一定量的其他掺合料和适量石膏,经磨细而制成的水硬性胶凝材料.称为钢渣水泥。

导电混凝土的导电性和潜在的机敏眭,使其具有非常广泛的用途。

(2)钢渣用于路基垫层钢渣在路基上能否得到广泛使用, 决定于钢渣是否符合道路工程的各项使用要求, 钢渣在路基垫层中应用, 其粒度应控制在60mm 以下, 自然堆放或稍加喷淋3 个月以上其粒度基本符合要求, 钢渣中游离CaO随着钢渣龄期的增长而明显减少, 3 个月后基本稳定在< 5. 5%的水平, 其粉化率亦不断下降, 稳定性提高。

影响钢渣作路基垫层使用的另一个要求是钢渣的力学强度。

(3)回收废钢钢渣中一般含有10%左右的金属Fe。

通过破碎磁选筛分工艺可以回收其中的金属Fe。

一般钢渣破碎的粒度越细,回收的金属Fe越多,将钢渣破碎到100~300mm,可从中回收6.4%的金属Fe,破碎到80~lOOmm,可回收7.6%的金属Fe,破碎到25—75ram,回收的金属Fe量达15%。

国内外从很早就开始从钢渣中回收废钢铁。

(4)作烧结熔剂烧结矿中配加钢渣代替熔剂,不仅回收利用了钢渣中的残钢、氧化铁、氧化钙、氧化镁、氧化锰等有益成分,而且可以提高了烧结矿的产量。

烧结矿中适量配入钢渣后,能使结块率提高,粉化率降低,成品率增加。

再加上水淬钢渣疏松、粒度均匀、料层透气性好'也有利于烧结造球及提高烧结速度。

此外,由于钢渣中Fe和FeO的氧化放热,节省了烧结矿中钙、镁碳酸盐分解所需要的热量,使烧结矿燃料消耗降低。

(5)作高炉溶剂钢渣做高炉熔剂的主要优点有:回收利用了渣中大量的金属铁。

利用1t 钢渣,可大量节省烧结矿用量和石灰石用量。

可提高高炉的脱硫能力。

钢渣使高炉的流动性和稳定性变好,提高料柱的透气性。

即使炉料顺行又提高了炉渣的脱硫能力。

高炉配用钢渣量,主要取决于钢渣中有害成分磷的含量,以及高炉需要加入的石灰石用量。

经济效益提高。

(6)生产钢渣微粉钢渣微粉是钢渣经过加工、筛选、干燥后磨细并掺加适量的外加剂加工混合而成的产品。

目前配制高标号混凝土主要采用降低水胶比、添加高效减水剂和超细粉体的方法与普通混凝士相比水泥用量偏多对混凝土的耐久性有不利影响。

中高碱度的钢渣因含有胶凝性矿物,不仅可直接磨粉生产钢渣水泥,而且也可作为活性混合材在水泥生产中作为添加剂应用。

研究表明,在混凝土拌和过程中掺加适量的钢渣微细粉取代部分水泥,可以提高其结构的致密度和力学强度。

(7)农业方面的应用钢渣中含有P,Si,Ca,Mg等有利用价值的元素,可以起到不同程度的肥效作用,因此可以用作生产钢渣磷肥、钢渣硅肥、酸性土壤改良剂以及钙镁磷肥等。

钢渣磷肥是由含磷生铁用托马斯法炼钢时所生成的碱性炉渣经轧碎、磨细而得,主要有效成分是磷酸四钙和硅酸钙的固溶体,并含有镁、铁、锰等元素,适用于酸性土壤,可作基肥。

钢渣硅肥中含有较多的可被植物吸收的活性硅,施用具有极好的效果,主要用于水稻、小麦、玉米等喜硅作物,尤以水稻对硅最敏感。

钢渣中含有较高的CaO和MgO,因而具有很好的改良酸性土壤和补充钙镁营养元素的作用。

三结论钢渣的资源化利用对于减少弃埋用地、防止环境污染以及促进我国钢铁工业的持续高速发展具有重要意义.目前的冶金渣资源化利用主要集中在矿渣水泥生产、冶金返回料利用以及道路和建筑用材料等方面,所生产制品的附加值较低,而且冶金渣的物理化学潜热没有得到充分利用.未来冶金渣高效资源化利用的发展方向在于开发附加值较高的产品.在水泥生产过程中,使用激发活性冶金渣以及利用脱硅渣生产缓释性钾肥是未来冶金渣高效资源化利用的重要发展方向.四参考文献1 杨智觅.钢铁冶金渣在农业上的应用[J].再生资源研究,1 999(2):29—30.2 树振.钢渣在炼钢领域中的应用[J].炼钢,1998(6):54—59.。