(冶金行业)第五章非铁金属材料与粉末冶金材料

- 格式:doc

- 大小:1.09 MB

- 文档页数:7

粉末冶金知识点总结一、粉末冶金基础知识1. 粉末冶金的概念粉末冶金是一种利用金属或非金属粉末作为原料,通过压实和烧结等方式制备零部件的工艺。

它充分发挥了粉末的特性,即可压性、可成形性、可烧结性和可溶性等,使得粉末冶金工艺具有高效率、低成本、无废料和生产精度高等优点。

2. 粉末材料的选择在粉末冶金过程中,选择合适的粉末材料对于制备高质量的产品至关重要。

一般来说,粉末材料应具有以下特点:细小的颗粒大小、均匀的颗粒分布、高的纯度和良好的流动性。

3. 粉末冶金的工艺粉末冶金工艺通常包括原料的混合、成型、烧结和后处理等步骤。

在这个过程中,需要注意粉末的混合比例、成型方式、烧结温度和时间等参数的控制,以确保制备出符合要求的成品。

4. 粉末冶金的应用粉末冶金技术已广泛应用于汽车、航空航天、医疗器械、电子设备等领域,制备出的产品具有优异的性能和精密的形状,可以满足各种特殊需求。

二、粉末材料的制备方法1. 机械合金化机械合金化是一种通过机械设备将原料混合并形成均匀的粉末混合物的方法。

常见的机械合金化设备包括球磨机、混合机和搅拌机等。

这种方法对原料的颗粒大小和形状要求不高,适用于制备一些普通的粉末材料。

2. 化学还原法化学还原法是一种利用化学反应生成的气体来分解金属或合金化合物,产生金属粉末的方法。

这种方法可以制备出颗粒细小、形状均匀的金属粉末,适用于制备高质量的粉末材料。

3. 气相沉积法气相沉积法是一种通过将金属原子或分子从气体中沉积到基底上形成薄膜或粉末的方法。

这种方法可以制备出极细的金属粉末,适用于制备一些用于电子器件等特殊应用场合的粉末材料。

4. 电化学法电化学法是一种利用电化学反应来制备金属粉末的方法。

这种方法制备的金属粉末质量较高,但工艺复杂,适用于制备一些对粉末质量要求较高的粉末材料。

5. 液态金属雾化法液态金属雾化法是一种通过气流将液态金属喷雾成细小颗粒的方法。

这种方法可以制备出颗粒细小、形状均匀的金属粉末,适用于制备高质量的粉末材料。

非铁金属材料与粉末冶金材料知识非铁金属材料与粉末冶金材料知识非铁金属材料指除铁以外的金属材料。

非铁金属材料具有重要的物理、化学和机械特性,被广泛应用于航空、航天、汽车、电子等领域。

非铁金属材料能够制造出高强度、高耐热、高抗腐蚀、高导电和耐磨损的材料。

下面将介绍几种常见的非铁金属材料。

1.铜及其合金铜是唯一既能够被用作结构材料,又能够被用来制造电器、导线等高电导性材料的金属材料。

铜合金包括黄铜、青铜、铜铝合金、铜镍合金和铜镍硅合金等。

在黄铜中,含有30%至40%的锌,既能够提高铜的强度,又能够降低材料成本。

青铜中,铜和锡的比例大概是9:1,它具有良好的耐腐蚀性和机械性能,被广泛应用于制造自动化机器、伺服机和船舶轴承等领域。

2.铝及其合金铝合金具有轻、强度高、耐腐蚀等特点,被广泛应用于航空、汽车和建筑等领域。

铝合金的主要组成元素是铜、镁和锌。

在铝合金中,不同的合金组成会产生不同的性能。

例如,铝镁合金强度高、刚性好、耐腐蚀性好;铝锰合金具有高的强度和淬火性能;铝锌合金容易加工,强度高;铝铝合金强度高、可焊。

3.镁及其合金镁具有极低的密度,仅为钢的2/3、铝的1/4,所以被称为轻金属。

镁的强度和硬度较低,但其强度和刚性可以通过合金化得到提高。

镁合金主要包括镁铝合金、镁锌合金和镁锰合金。

镁合金具有极低的密度、良好的耐腐蚀性、高的热导率和良好的可加工性。

4.钛及其合金钛和其合金具有优异的机械性能、抗腐蚀性能、重量轻,因此被广泛应用于航空、航天、船舶、汽车、医疗等领域。

钛合金的主要组成元素为铝、钼、铁、钒等,其中最重要的是钛铝合金和钛铝锌合金。

钛及其合金具有良好的可塑性、良好的焊接性和优异的热膨胀性和低温性能。

5.镍及其合金镍合金主要包括镍铬合金、镍钴合金、镍钼合金等。

镍及其合金具有极高的耐热性、耐腐蚀性和耐磨性,因此被广泛应用于石化、航空、航天和制造业等领域。

在极端条件下,镍合金可以保持其稳定性和可靠性,尤其是在高温、高压环境下,镍合金的性能十分优越。

粉末冶金行业相关材料

粉末冶金是指先将金属或者非金属的原料粉末化,再进行成型、烧结、热处理等加工过程的一种先进的材料制备工艺,它作为一种针对性很强的材料制备技术,被广泛地应用在航空、航天、汽车、电子、机械等领域,尤其是在新材料的开发与制造中,其应用前景非常广阔。

而在粉末冶金行业中,相关材料的种类也是多种多样,下面我们就来详细了解一下。

1. 金属粉末:金属粉末是粉末冶金行业中最基础的材料。

金属粉末是指将金属铸块、金属管材等物体进行粉碎或溅射而形成的颗粒状物质,它具有高密度、高纯度、化学性稳定、热稳定等特点。

目前市场上常用的金属粉末有铝、镁、铜、铁、钛、锌、锡等等。

2. 陶瓷粉末:陶瓷粉末也是粉末冶金行业中使用较为广

泛的一种材料。

陶瓷粉末是由氧化物、碳酸盐或者其他未完全熔化的原材料制备而成,具有多孔、高半导体和耐高温等性质,广泛应用于制造陶瓷器具、电子陶瓷、陶瓷刀具等领域。

3. 碳素材料:碳素材料是由高纯度的碳粉制备而成的材料,主要包括石墨、碳纤维、碳纳米管等各种形态。

碳素材料具有高强度、高温稳定、电导率高等特点,在航空航天、轻工等领域有非常广泛的应用。

4. 功能材料:功能材料是指在粉末冶金行业中经过特殊

加工,赋予特殊的功能的材料。

常见的功能材料有高强度耐高

温合金、复合材料、超硬材料等,这些材料在军品、工业、医疗、通信等领域都有广泛的应用。

总的来说,随着科技的不断进步,粉末冶金行业在未来将会成为更加重要的产业之一。

而在这个行业中,各种材料的应用将会更加广泛,也会激发出更多的科技创新和发展潜力。

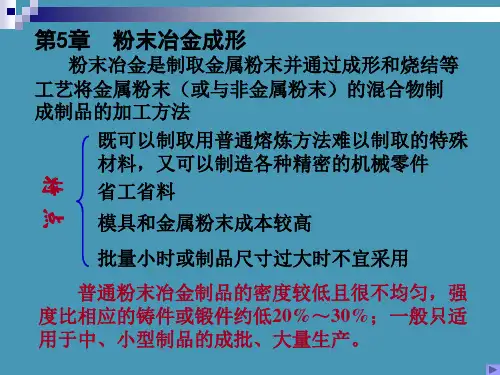

粉末冶金材料的分类及应用粉末冶金材料是指用几种金属粉末或金属与非金属粉末作原料,通过配料、压制成形、烧结等工艺过程而制成的材料。

这种工艺过程称为粉末冶金法,是一种不同于熔炼和铸造的方法。

其生产过程与陶瓷制品相类似,所以又称金属陶瓷法。

粉末冶金法不仅是制取具有某些特殊性能材料的方法,也是一种无切屑或少切屑的加工方法。

它具有生产率高、材料利用率高、节省机床和生产占地面积等优点。

但金属粉末和模具费用高,制品大小和形状受到一定限制,制品的韧性较差。

粉末冶金法常用于制作硬质合金、减摩材料、结构材料、摩擦材料、难熔金属材料、过滤材料、金属陶瓷、无偏析高速工具钢、磁性材料、耐热材料等。

粉末冶金的生产过程(1)生产粉末。

粉末的生产过程包括粉末的制取、粉料的混合等步骤。

为改善粉末的成型性和可塑性通常加入汽油、橡胶或石蜡等增塑剂。

(2)压制成型。

粉末在500~600MPa压力下,压成所需形状。

(3)烧结。

在保护气氛的高温炉或真空炉中进行。

烧结不同于金属熔化,烧结时至少有一种元素仍处于固态。

烧结过程中粉末颗粒间通过扩散、再结晶、熔焊、化合、溶解等一系列的物理化学过程,成为具有一定孔隙度的冶金产品。

(4)后处理。

一般情况下,烧结好的制件可直接使用。

但对于某些尺寸要求精度高并且有高的硬度、耐磨性的制件还要进行烧结后处理。

后处理包括精压、滚压、挤压、淬火、表面淬火、浸油、及熔渗等。

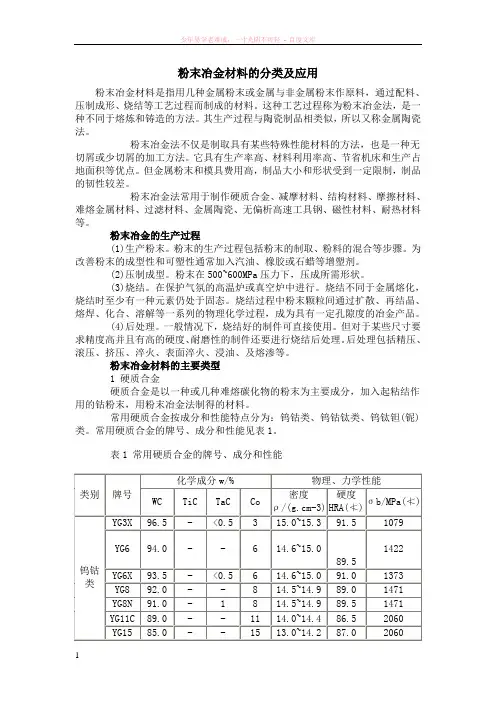

粉末冶金材料的主要类型1 硬质合金硬质合金是以一种或几种难熔碳化物的粉末为主要成分,加入起粘结作用的钴粉末,用粉末冶金法制得的材料。

常用硬质合金按成分和性能特点分为:钨钴类、钨钴钛类、钨钛钽(铌)类。

常用硬质合金的牌号、成分和性能见表1。

表1 常用硬质合金的牌号、成分和性能类别牌号化学成分w/% 物理、力学性能WC TiC TaC Co密度ρ/(g.cm-3)硬度HRA(≮)σb/MPa(≮)钨钴类YG3X 96.5 - <0.5 3 15.0~15.3 91.5 1079 YG6 94.0 - - 6 14.6~15.089.51422 YG6X 93.5 - <0.5 6 14.6~15.0 91.0 1373 YG8 92.0 - - 8 14.5~14.9 89.0 1471 YG8N 91.0 - 1 8 14.5~14.9 89.5 1471 YG11C 89.0 - - 11 14.0~14.4 86.5 2060 YG15 85.0 - - 15 13.0~14.2 87.0 2060YG4C 96.0 - - 4 14.9~15.2 89.5 1422 YG6A 92.0 - 2 4 14.6~15.0 91.5 1373 YG8C 92.0 - - 8 14.5~14.9 88.0 1716钨钛钴类YT5 85.0 - 10 12.5~13.2 89.5 1373 YT15 79.0 - 6 11.0~11.7 91.0 1150 YT30 66.0 - 4 9.3~9.7 92.5 883通用合金YW1 84.0 3 6 12.6~13.5 91.5 1177 YW2 82.0 3 8 12.4~13.5 90.0 13241) 硬质合金的性能硬度高,常温下硬度可达69~81HRC。

粉末冶金材料的分类及应用粉末冶金制备技术已经应用在金属材料、有色金属材料和合金以及非金属材料 You can answer the question for a1word1.金属粉末:包括钢材粉末,铝材粉末,铜材粉末,硅钢粉末,钨钢粉末,铌钢粉末,镍基合金粉末等金属材料,用于重力冶金,无损冶金成形,热喷涂,激光熔覆等工艺。

2.有色金属粉末:以金、银、铂族金属和稀土为主的有色金属粉末,可用于珠宝行业,电子制造等行业,例如:铂粒子粉末,金粒子粉末,银粒子粉末,稀土元素粉末等。

3.合金粉末:主要由钢、铝、铜、钛等不同金属元素构成的合金粉末,用于耐热合金的热喷涂、焊接材料的制备及航空航天、汽车等用途,如:钛基合金粉末,铝基合金粉末,高温合金粉末等。

4.非金属粉末:如氧化铝,氧化铬,硅酸盐,氮化硅,金刚石,碳纤维等,用于无损冶金,纳米加工,锻炼成形,高温耐火,特种表面处理等领域。

1.电子行业:电子行业中经常使用的材料包括铁氧体材料,热稳定性陶瓷材料,介质材料,接触材料等,其中有色金属粉末可以用于涂覆层的制造,耐电强度较高,耐磨性能也很好,所以经常常用于电子设备的制造。

2.汽车行业:粉末冶金技术可以用于汽车零部件,不锈钢汽车零部件,表面光洁度高,硬度高,耐腐蚀性能好,所以可以大大减少汽车零部件的磨损和损坏,大大延长服役寿命。

3.航空航天行业:粉末冶金材料可用于燃气喷头的精加工,采用粉末冶金技术可以有效降低重量,减少空气阻力,提升机体性能。

此外,还可以制备耐高温,耐压,耐冲击和耐腐蚀的合金部件,降低飞行风险。

4.纳米技术:粉末冶金技术可用于纳米加工,制备纳米晶体材料,例如金属纳米结构,金属氧化物纳米晶体材料,有机无机杂化材料等,具有催化,化学传感,生物传感等多种性能,用于医药研究和生物传感器的开发。

(冶金行业)第五章非铁金属材料与粉末冶金材料第五章非铁金属材料和粉末冶金材料非铁金属材料是指除钢铁材料以外的其它金属及合金的总称(俗称有色金属)。

非铁金属材料种类繁多,应用较广的是Al、Cu、Ti及其合金以及滑动轴承合金。

§5-1铝及铝合金壹、工业纯铝(阅读,回答问题)1.铝合金为什么不能进行热处理强化?可通过什么手段提高其强度?2.为什么纯铝在大气中有良好的耐蚀性?3.纯铝有哪些优点和缺点?主要应用?二、铝合金铝合金是向铝中加人适量的Si、Cu、Mg、Mn等合金元素,进行固溶强化和第二相强化而得到的。

合金化可提高纯铝的强度且保持纯铝的特性。

壹些铝合金仍可经冷变形强化或热处理,进壹步提高强度。

1.铝合金的分类二元铝合金壹般形成固态下局部互溶的共晶相图,如图5-1所示。

根据铝合金的成分和工艺特点可把铝合金分为变形铝合金和铸造铝合金。

(1)变形铝合金由图5-1可知,凡成分在D'点以左的合金(加热时能形成单相固溶体组织,具有良好的塑性,适于压力加工),均称变形铝合金。

变形铝合金又可分为俩类:·不能热处理强化的铝合金成分在F点以左的合金;·能热处理强化的铝合金成分在F点和D'点之间的铝合金。

(2)铸造铝合金成分在D'点以右的铝合金,具有共晶组织,塑性较差,但熔点低,流动性好,适于铸造,故称铸造铝合金。

上述分类且不是绝对的。

2、铝合金的时效强化(1)概念1)固溶处理将铝合金加热到α单相区某壹温度,经保温,使第二相溶入α中,形成均匀的单相α固溶体,随后迅速水冷,使第二相来不及从α固溶体中析出,在室温下得到过饱和的α固溶体,这种处理方法称为固溶热处理或固溶(俗称淬火)。

2)固溶处理的性能特点①硬度、强度无明显升高,而塑性、韧性得到改善;②组织不稳定,有向稳定组织状态过渡的倾向。

3)时效强化固溶处理后的铝合金,随时间延长或温度升高而发生硬化的现象,称为时效(即时效强化)。

(冶金行业)第五章非铁金属材料与粉末冶金材料第五章非铁金属材料和粉末冶金材料非铁金属材料是指除钢铁材料以外的其它金属及合金的总称(俗称有色金属)。

非铁金属材料种类繁多,应用较广的是Al、Cu、Ti及其合金以及滑动轴承合金。

§5-1铝及铝合金壹、工业纯铝(阅读,回答问题)1.铝合金为什么不能进行热处理强化?可通过什么手段提高其强度?2.为什么纯铝在大气中有良好的耐蚀性?3.纯铝有哪些优点和缺点?主要应用?二、铝合金铝合金是向铝中加人适量的Si、Cu、Mg、Mn等合金元素,进行固溶强化和第二相强化而得到的。

合金化可提高纯铝的强度且保持纯铝的特性。

壹些铝合金仍可经冷变形强化或热处理,进壹步提高强度。

1.铝合金的分类二元铝合金壹般形成固态下局部互溶的共晶相图,如图5-1所示。

根据铝合金的成分和工艺特点可把铝合金分为变形铝合金和铸造铝合金。

(1)变形铝合金由图5-1可知,凡成分在D'点以左的合金(加热时能形成单相固溶体组织,具有良好的塑性,适于压力加工),均称变形铝合金。

变形铝合金又可分为俩类:·不能热处理强化的铝合金成分在F点以左的合金;·能热处理强化的铝合金成分在F点和D'点之间的铝合金。

(2)铸造铝合金成分在D'点以右的铝合金,具有共晶组织,塑性较差,但熔点低,流动性好,适于铸造,故称铸造铝合金。

上述分类且不是绝对的。

2、铝合金的时效强化(1)概念1)固溶处理将铝合金加热到α单相区某壹温度,经保温,使第二相溶入α中,形成均匀的单相α固溶体,随后迅速水冷,使第二相来不及从α固溶体中析出,在室温下得到过饱和的α固溶体,这种处理方法称为固溶热处理或固溶(俗称淬火)。

2)固溶处理的性能特点①硬度、强度无明显升高,而塑性、韧性得到改善;②组织不稳定,有向稳定组织状态过渡的倾向。

3)时效强化固溶处理后的铝合金,随时间延长或温度升高而发生硬化的现象,称为时效(即时效强化)。

4)合金时效强化的前提条件合金在高温能形成均匀的固溶体,同时在冷却中,固溶体溶解度随之下降,且能析出强化相粒子。

5)合金时效各阶段的性能特点①孕育期即在自然时效初始阶段,铝合金的强度不高,塑性好,此时可进行各种冷变形加工(如铆接、弯曲等)。

②超过孕育期后,强度、硬度迅速增高。

如图5-2所示。

(2)时效规律铝合金时效强化效果和加热温度有关,如图5-3所示:①时效温度越高,强度峰值越低,强化效果越小。

②时效温度越高,时效速度越快,强度峰值出现所需时间越短;温度过高或时间过长,合金反而变软,这种现象称为“过时效”。

③低温使固溶处理获得的过饱和固溶体保持相对的稳定性,抑制时效的进行。

(生产中有实用意义)(3)回归处理将已时效强化的铝合金重新加热,经短时保温后在水中急冷,使合金恢复到固溶后的状态的处理方法。

(之后仍可时效)壹切能时效强化的合金都有回归现象。

(4)退火的目的铸造铝合金—是消除内应力及成分偏析,稳定组织。

变形铝合金—是消除变形加工中出现的加工硬化现象,改善其加工工艺性。

3.变形铝合金(1)变形铝合金的分类、代号和牌号变形铝合金根据其性能特点和用途可分为防锈铝合金(LF)、硬铝合金(LY)、超硬铝合金(LC)及锻铝合金(LD),其代号后的数字为顺序号。

如LF5、LY12、LC4、LD5等。

牌号(见P143)(2)常用的变形铝合金(见P144表5-2)①不能热处理强化的铝合金②能热处理强化的铝合金4.铸造铝合金铸造铝合金铸造性能良好,可获得各种近乎最终使用形状和尺寸的毛坯铸件,但塑性较低,不能承受压力加工。

(1)铸造铝合金的分类、代号及牌号按主加合金元素的不同,铸造铝合金可分为A1-Si系、A1-Cu系、A1-Mg 系、A1-Zn系。

代号由“ZL+三位阿拉伯数字”组成。

“ZL”是“铸铝”二字汉语拼音字首,其后第壹位数字表示合金系列,如1、2、3、4分别表示铝硅、铝铜、铝镁、铝锌系列合金;第二、三位数字表示顺序号。

例如:ZL102表示铝硅系02号铸造铝合金。

若为优质合金在代号后加“A”,压铸合金在牌号前面冠以字母“YZ”。

牌号是由“Z+基体金属的化学元素符号+合金元素符号+数字”组成。

其中,“Z”是“铸”字汉语拼音字首,合金元素符号后的数字是以名义百分数表示的该元素的质量分数。

例如:ZA1Si12表示W si≈12%的铸造铝合金。

(2)常用的铸造铝合金(见表5-3)(仅简介)铝硅合金(A1-Si系)这类合金密度小,有优良的铸造性能(如流动性好,收缩及热裂倾向小),壹定的强度和良好的耐蚀性,但塑性较差。

在生产中对它采用变质处理,可显著改善其塑性和强度。

ZAlSi12(ZL102)是壹种典型的铝硅合金,属于共晶成分,通常称为简单硅铝明。

铸造后(组织是硅溶于铝中形成的α固溶体和硅晶体组成的共晶体—α+Si,且硅本身脆性,又呈粗大针状分布在组织中。

)合金力学性能很低,需采用变质处理(变质处理后,合金为亚共晶组织,硅晶体变为细小粒状,均布在铝基体上,且生成塑性好的初晶α固溶体。

),提高合金的力学性能(强度和塑性都有所提高)。

ZL102的致密性较差,且不能热处理强化。

§5-2铜及铜合金铜在自然界中既能够以矿石的形式存在,又能够以纯金属的形式存在,是我国历史上使用较早、用途较广的壹种非铁金属材料。

壹、工业纯铜(阅读,回答)1.铝合金为什么不能进行热处理强化?可通过什么手段提高其强度?2.什么杂质使铜出现“热脆”?什么杂质使铜出现“冷脆”?3.纯铜有哪些优点和缺点?主要应用?二、铜合金工业纯铜的强度低,尽管通过冷变形强化可使其强度提高,但塑性却急剧下降,因此不适合作结构材料。

工业上,常对纯铜作合金化处理,加入壹些如Zn、A1、Sn、Mn、Ni等合金元素,获得强度和韧性都满足要求的铜合金。

1.铜合金的分类按化学成分不同,铜合金分为黄铜、白铜和青铜;按生产方式不同,铜合金分为加工铜合金和铸造铜合金。

黄铜是以Zn为主加元素的铜合金,白铜是Cu、Ni合金,青铜是除黄铜和白铜以外的所有铜合金。

工业上应用较多的是黄铜和青铜。

2.黄铜(1)普通黄铜(铜锌二元合金)①Zn的质量分数的影响②普通黄铜的代号及牌号·普通黄铜中的加工黄铜,其代号由“H+数字”组成。

其中“H”是“黄”字汉语拼音字首,数字是以名义百分数表示的Cu的质量分数。

·普通黄铜中的铸造黄铜,其牌号表示方法有俩种。

(2)特殊黄铜特殊黄铜是在铜锌的基础上加入Pb、A1、Sn、Mn、Si等元素后形成的铜合金,且相应称之为铅黄铜、铝黄铜、锡黄铜等。

它们具有比普通黄铜更高的强度、硬度、耐蚀性和良好的铸造性能。

①合金元素的影响Pb可改善切削加工性和耐磨性;Si可改善铸造性能,也有利于提高强度和耐蚀性;A1可提高强度、硬度和耐蚀性;Sn、Al、Si、Mn能够提高耐蚀性,减少应力腐蚀破裂的倾向。

若特殊黄铜中加入的合金元素较少,塑性较高,则称为加工特殊黄铜;加入的合金元素较多,强度和铸造性能好,则称为铸造特殊黄铜。

②特殊黄铜的代号及牌号·加工特殊黄铜代号由“H+主添加合金元素符号(Zn除外)+数字-数字”组成。

·铸造特殊黄铜的牌号表示方法有俩种,(3)黄铜的热处理①去应力退火目的是消除应力,防止黄铜零部件发生应力腐蚀破裂及切削加工后的变形。

既适用于加工黄铜,也适用于铸造黄铜。

②再结晶退火目的是消除加工黄铜的加工硬化现象。

(4)黄铜的用途(见表5-4、见表5-5)3.青铜除黄铜和白铜(铜-镍合金)以外的其它铜合金称为青铜,其中含锡元素的称为普通青铜(锡青铜),不含锡元素的称为特殊青铜(也叫无锡青铜)。

按生产方式,仍可分为加工青铜和铸造青铜。

(1)青铜的代号、牌号及用途·加工青铜的代号由“Q+第壹个主加元素符号+数字-数字”组成。

其中“Q”是“青”字汉语拼音字首,第壹组数字是以名义百分数表示的第壹个主加元素的质量分数,第二组数字是以名义百分数表示的其它合金元素的质量分数。

例如:QSn4-3表示平均W Sn≈4%、W Zn≈3%,其余为Cu的加工锡青铜。

·铸造青铜的牌号表示方法有俩种。

旧牌号表示法和加工锡青铜相似,只是在其代号前加“Z”,如ZQSn10-1;新牌号表示法是由“Z+Cu+合金元素符号+数字”组成。

其中“Z”是“铸”字汉语拼音字首,合金元素符号后的数字是以名义百分数表示的该元素的质量分数。

例如:ZQSn10-1仍能够写成ZCuSn10Zn1,表示平均W Sn≈10%、W Zn≈1%,其余为Cu的铸造锡青铜。

(2)普通青铜(锡青铜)①Sn的质量分数的影响Sn在Cu中可形成固溶体,也可形成金属化合物。

Sn的质量分数对青铜的组织和性能的影响如图5-5所示。

②锡青铜的性能及用途锡青铜在大气、海水、淡水以及蒸汽中的耐蚀性比纯铜和黄铜好,但在盐酸、硫酸和氨水中的耐蚀性较差;具有良好的减摩性,无磁性、无冷脆现象;锡青铜中加入少量Pb,可提高耐磨性和切削加工性能;加入P可提高弹性极限、疲劳强度及耐磨性;加入Zn可缩小结晶温度范围,改善铸造性能。

加工锡青铜适于制造仪表上要求耐磨、耐蚀的零件及弹性零件、滑动轴承、轴套及抗磁零件等。

铸造锡青铜适宜制造形状复杂,外形尺寸要求严格,致密性要求不高的耐磨、耐蚀件,如轴瓦、轴套、齿轮、蜗轮、蒸汽管等。

(3)特殊青铜(无锡青铜)①铝青铜以Al为主要添加元素的铜合金称为铝青铜,应用最广泛。

其耐蚀性、耐磨性高于锡青铜和黄铜,且有较高的耐热性、硬度、韧性和强度。

加工铝青铜主要用来制造各种要求耐蚀的弹性元件及高强度零件。

铸造铝青铜用于制造要求有较高强度和耐磨性的摩擦零件。

②铍青铜以Be为基本合金元素的铜合金(W Be=1.7%~2.5%)。

在淬火状态下塑性好,可进行冷变形和切削加工,制成零件,经人工时效处理后,获得很高的强度和硬度。

铍青铜的弹性极限、疲劳强度都很高,耐磨性和耐蚀性也很优异,具有良好的导电性和导热性,且且抗磁、耐寒、受冲击时不产生火花,但价格较贵。

主要用来制作精密仪器的重要弹性元件、钟表齿轮、高速高压下工作的轴承及衬套以及电焊机电极、防爆工具、航海罗盘等重要机件。

常用加工青铜的代号、成分、力学性能及用途见表5-6。