钢铁表面处理标准及对比说明

- 格式:doc

- 大小:100.00 KB

- 文档页数:13

钢材除锈等级标准表面处理是取得良好涂装效果的关键。

表面处理的投资相当可观,因此,对选择表面处理方法和油漆配套必须作周密的考虑。

用国际标准来衡量表面处理也是很重要的,如瑞典标准SIS055900或ISO8501。

锈蚀等级表面处理标准的根本点是四个不同的锈蚀等级:A级钢材表面完全覆盖粘附的氧化皮,几乎无铁锈。

B级钢材表面已开始锈蚀,氧化皮开始成片状脱落。

C级钢材表面上的氧化皮已锈蚀或可刮除,但裸眼可看到轻微锈点。

D级钢材表面上的氧化皮已锈蚀剥落,裸眼可看到大量锈点。

根据SIS055900,这些锈蚀等级的表面处理是根据以下质量标准进行钢丝刷除锈和喷砂除锈的:St-钢丝刷除锈标准 St2,St3Sa-喷砂除锈标准Sa1,Sa2,Sa2.5,Sa3喷砂除锈-Sa喷砂除锈前应凿去所有的厚锈层,可见的油、脂和污物也应去除。

喷砂除锈后,表面应清洁,无灰尘和碎悄屑。

Sa1级轻度喷砂除锈表面应无可见的油脂、污物、附着不牢的氧化皮、铁锈、油漆涂层和杂质。

Sa2级彻底的喷砂除锈表面应无可见的油脂、污物,氧化皮、铁锈、油漆涂层和杂质基本清除,残留物应附着牢固。

Sa2.5级非常彻底的喷砂除锈表面应无可见的油脂、污物、不牢的氧化皮、铁锈、油漆涂层和杂质,残留物痕迹仅显示点状或条纹状的轻微色斑。

Sa3级喷砂除锈至钢材表现洁净表面应无油脂、氧化皮、铁锈、油漆涂层和杂质,表面具有均匀的金属色泽。

钢丝刷除锈-StSt2 彻底的手工和动力工具除锈表面应无可见的油脂、污物、附着不牢的氧化皮,铁锈、油漆涂层和杂质。

St3 非常彻底的手工和动力工具除锈同St2,但应比St2处理得更彻底,金属底材呈现金属光泽。

这些标准对表面处理有很大的帮助。

油漆供应商一般对每种类型的油漆规定相应的表面处理标准。

确定要求表面处理的方法和设备的选择应考以下因素:1、表面破损的程度如何?2、哪种设备适用?3、油漆配套是何种类型?4、表面结构如何?5、施工的油漆是何类型?6、所需的结果是什么?操作要点如要做好保养工作,应注意以下几点:1、去除铁锈和氧化皮2、去除锌盐。

金属构件的表面处理方法及要求(除锈)表面处理的好坏直接关系到防腐层的防腐效果,尤其对于涂层,其与基体的机械性粘合和附着,直接影响着涂层的破坏、剥落和脱层。

未处理表面的原有铁锈及杂质的污染,如油脂、水垢、灰尘等都直接影响防腐层与基体表面的粘合和附着。

因此,在设备施工前,必须十分重视表面处理。

(一)钢材表面原始锈蚀分级钢材表面原始锈蚀分为A、B、C、D四级。

A级——全面覆盖着氧化皮而几乎没有铁锈的钢材表面;B级——已发生锈蚀,且部分氧化皮已经剥落的钢材表面;C级——氧化皮已因锈蚀而剥落或者可以刮除,且有少量点蚀的钢材表面;D级——氧化皮已因锈蚀而全面剥离,且已普遍发生点蚀的钢材表面。

(二)钢材表面除锈质量等级钢材表面除锈质量等级分St2、St3、Sal、Sa2、Sa2.5五级。

St2——彻底的手工和动力工具除锈。

钢材表面无可见的油脂和污垢,且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

可保留粘附在钢材表面且不能被钝油灰刀剥掉的氧化皮、锈和旧涂层。

St3——非常彻底的手工和动力工具除锈。

钢材表面无可见的油脂和污垢,且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

除锈应比St:更为彻底,底材显露部分的表面应具有金属光泽。

Sa1——轻度的喷射或抛射除锈。

钢材表面无可见的油脂和污垢,且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

·sa2——彻底的喷射或抛射除锈。

钢材表面无可见的油脂和污垢,且氧化皮、铁锈和油漆涂层等附着物已基本清除,其残留物应是牢固附着的。

Sa2.5——非常彻底的喷射或抛射除锈。

钢材表面无可见的油脂、污垢、氧化皮、铁锈和油漆涂层等附着物,任何残留的痕迹仅是点状或条纹状的轻微色斑。

(三)金属表面处理方法为了使钢材表面与涂层之间有较好的附着力,并能更好地起到防腐作用,涂层前应对金属表面进行处理。

钢材的表面处理方法主要有:手工方法、机械方法和化学方法三种。

目前,常用机械方法中的喷砂处理。

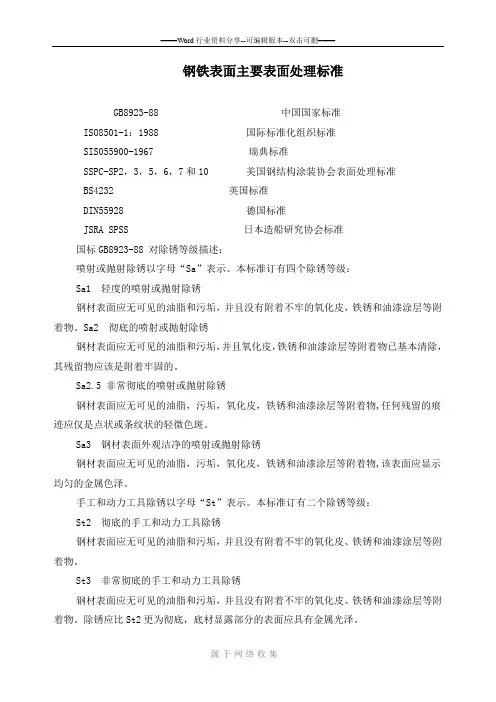

钢铁表面主要表面处理标准GB8923-88 中国国家标准ISO8501-1:1988 国际标准化组织标准SIS055900-1967 瑞典标准SSPC-SP2,3,5,6,7和10 美国钢结构涂装协会表面处理标准 BS4232 英国标准DIN55928 德国标准JSRA SPSS 日本造船研究协会标准国标GB8923-88 对除锈等级描述:喷射或抛射除锈以字母“Sa”表示。

本标准订有四个除锈等级:Sa1 轻度的喷射或抛射除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮,铁锈和油漆涂层等附着物。

Sa2 彻底的喷射或抛射除锈钢材表面应无可见的油脂和污垢,并且氧化皮,铁锈和油漆涂层等附着物已基本清除,其残留物应该是附着牢固的。

Sa2.5 非常彻底的喷射或抛射除锈钢材表面应无可见的油脂,污垢,氧化皮,铁锈和油漆涂层等附着物,任何残留的痕迹应仅是点状或条纹状的轻微色斑。

Sa3 钢材表面外观洁净的喷射或抛射除锈钢材表面应无可见的油脂,污垢,氧化皮,铁锈和油漆涂层等附着物,该表面应显示均匀的金属色泽。

手工和动力工具除锈以字母“St”表示。

本标准订有二个除锈等级:St2 彻底的手工和动力工具除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

St3 非常彻底的手工和动力工具除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

除锈应比St2更为彻底,底材显露部分的表面应具有金属光泽。

我国的除锈标准与相当的国外除锈标准对照表:注:SSPC中的Sp6比Sa2.5 略为严格,Sp2为人工钢丝刷除锈,Sp3为动力除锈。

表面粗糙度及其评定喷砂、抛丸、手工和动力除锈,其目的除达到前述一定的表面清洁度外,还会对钢铁表面造成一定的微观不平整度,即表面粗糙度。

对于涂漆前钢铁表面的粗糙度通常以一些主要的波峰和波谷间的高度值来表示。

钢铁表面粗糙度对漆膜的附着力,防腐蚀性能和保护寿命有很大影响。

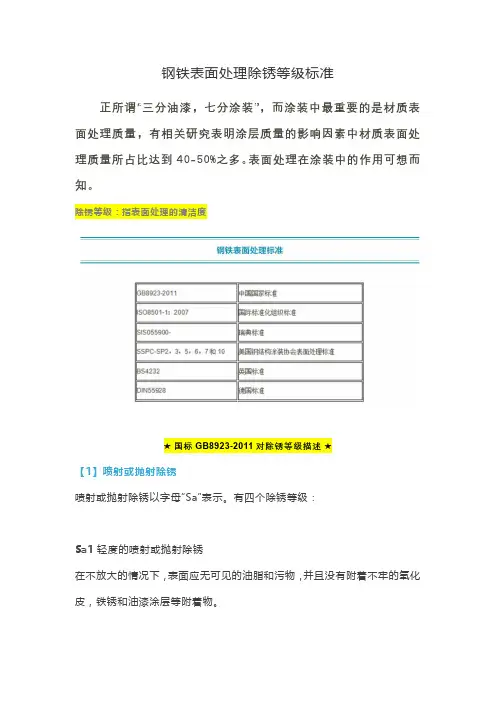

钢铁表面处理除锈等级标准正所谓“三分油漆,七分涂装”,而涂装中最重要的是材质表面处理质量,有相关研究表明涂层质量的影响因素中材质表面处理质量所占比达到40-50%之多。

表面处理在涂装中的作用可想而知。

除锈等级:指表面处理的清洁度★国标GB8923-2011对除锈等级描述★【1】喷射或抛射除锈喷射或抛射除锈以字母“Sa”表示。

有四个除锈等级:Sa1轻度的喷射或抛射除锈在不放大的情况下,表面应无可见的油脂和污物,并且没有附着不牢的氧化皮,铁锈和油漆涂层等附着物。

Sa2 彻底的喷射或抛射除锈在不放大的情况下,表面应无可见的油脂和污物,并且氧几乎没有氧化皮、铁锈、涂层和外来杂质,其残留物应该是附着牢固的。

Sa2.5 非常彻底的喷射或抛射除锈在不放大的情况下,表面应无可见的油脂、污垢、氧化皮、铁锈、涂层和外来杂质,任何污染物的残留痕迹应仅是点状或条纹状的轻微色斑。

Sa3 钢材表面外观洁净的喷射或抛射除锈在不放大的情况下,表面应无可见的油、脂、污物,氧化皮,铁锈、涂层和外来杂质,该表面应具有均匀的金属色泽。

【2】手工和动力工具除锈手工和动力工具除锈以字母“St”表示。

有二个除锈等级:St2 彻底的手工和动力工具除锈在不放大的情况下,表面应无可见的油、脂和污物,并且没有附着不牢的氧化皮、铁锈、涂层和外来杂质。

St3 同St2 ,但更为彻底,表面应具有底材金属光泽。

【3】火焰清理在不放大的情况下,表面应无可见的油、脂、污物,氧化皮,铁锈、涂层和外来杂质,任何残留痕迹应仅为表面变色。

我国的除锈标准与国外除锈标准相当的对照表注:SSPC中的Sp6比Sa2.5略为严格,Sp2为人工钢丝刷除锈,Sp3为动力除锈。

中交四航局江门航通船业有限公司

表面处理等级说明

1、Sa3:喷砂至目测清洁金属,钢材表面应无可见的油脂、污垢、

氧化皮、铁锈和油漆涂层附着物,该表面应显示均匀的金属色

泽。

2、Sa2.5:非常彻底的喷砂清理,钢材表面应无可见的油脂、污垢、

氧化皮、铁锈和油漆涂层附着物,任何残留痕迹应仅应为点状

或条纹状的轻微色斑。

3、Sa2:彻底的喷砂清理,钢材表面应无可见的油脂、污垢、氧化

皮、铁锈和油漆涂层及其它杂物应尽可能除去,任何附着物均

应是牢靠的。

4、Sa1:轻度喷砂清理,钢材表面应无可见的油脂和污物,并且没

有附着不牢的氧化皮、铁锈和油漆涂层及其它杂质(水溶性盐

和焊接残渣)。

5、St3:非常彻底的手动工具和动力工具清理,除锈应比St2级更

为彻底,底材表面应具有金属光泽。

6、St2:彻底的手动工具和动力工具清理,钢板表面应无可见的油

脂和污物,并且没有附着不牢的氧化皮,铁锈和油漆层及其它

污物(水溶性盐和焊接残渣)。

钢铁表面主要表面处理标准GB8923-88 中国国家标准ISO8501-1:1988 国际标准化组织标准SIS055900-1967 瑞典标准SSPC-SP2,3,5,6,7和10 美国钢结构涂装协会表面处理标准BS4232 英国标准DIN55928 德国标准JSRA SPSS 日本造船研究协会标准国标GB8923-88 对除锈等级描述:喷射或抛射除锈以字母“Sa”表示。

本标准订有四个除锈等级:Sa1 轻度的喷射或抛射除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮,铁锈和油漆涂层等附着物。

Sa2 彻底的喷射或抛射除锈钢材表面应无可见的油脂和污垢,并且氧化皮,铁锈和油漆涂层等附着物已基本清除,其残留物应该是附着牢固的。

Sa2.5 非常彻底的喷射或抛射除锈钢材表面应无可见的油脂,污垢,氧化皮,铁锈和油漆涂层等附着物,任何残留的痕迹应仅是点状或条纹状的轻微色斑。

Sa3 钢材表面外观洁净的喷射或抛射除锈钢材表面应无可见的油脂,污垢,氧化皮,铁锈和油漆涂层等附着物,该表面应显示均匀的金属色泽。

手工和动力工具除锈以字母“St”表示。

本标准订有二个除锈等级:St2 彻底的手工和动力工具除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

St3 非常彻底的手工和动力工具除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

除锈应比St2更为彻底,底材显露部分的表面应具有金属光泽。

我国的除锈标准与相当的国外除锈标准对照表:注:SSPC中的Sp6比Sa2.5 略为严格,Sp2为人工钢丝刷除锈,Sp3为动力除锈。

表面粗糙度及其评定喷砂、抛丸、手工和动力除锈,其目的除达到前述一定的表面清洁度外,还会对钢铁表面造成一定的微观不平整度,即表面粗糙度。

对于涂漆前钢铁表面的粗糙度通常以一些主要的波峰和波谷间的高度值来表示。

钢铁表面粗糙度对漆膜的附着力,防腐蚀性能和保护寿命有很大影响。

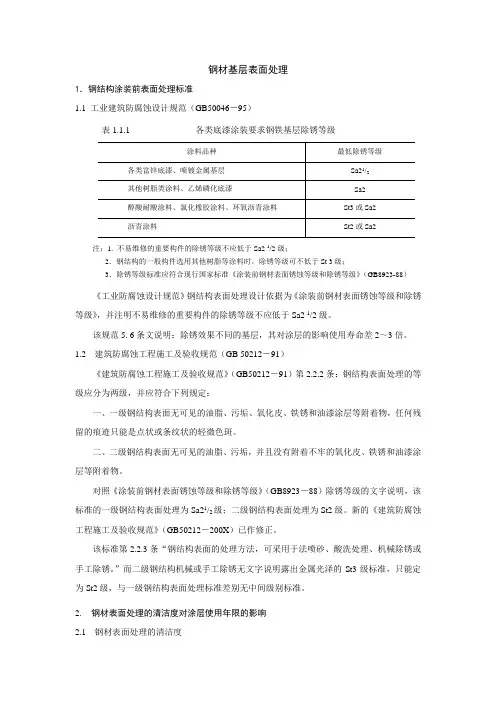

钢材基层表面处理1.钢结构涂装前表面处理标准1.1 工业建筑防腐蚀设计规范(GB50046-95)表1.1.1 各类底漆涂装要求钢铁基层除锈等级注:1. 不易维修的重要构件的除锈等级不应低于Sa2 1/2级;2.钢结构的一般构件选用其他树脂等涂料时,除锈等级可不低于St 3级;3.除锈等级标准应符合现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》(GB8923-88)《工业防腐蚀设计规范》钢结构表面处理设计依据为《涂装前钢材表面锈蚀等级和除锈等级》,并注明不易维修的重要构件的除锈等级不应低于Sa2 1/2级。

该规范5. 6条文说明:除锈效果不同的基层,其对涂层的影响使用寿命差2~3倍。

1.2 建筑防腐蚀工程施工及验收规范(GB 50212-91)《建筑防腐蚀工程施工及验收规范》(GB50212-91)第2.2.2条:钢结构表面处理的等级应分为两级,并应符合下列规定:一、一级钢结构表面无可见的油脂、污垢、氧化皮、铁锈和油漆涂层等附着物,任何残留的痕迹只能是点状或条纹状的轻微色斑。

二、二级钢结构表面无可见的油脂、污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

对照《涂装前钢材表面锈蚀等级和除锈等级》(GB8923-88)除锈等级的文字说明,该标准的一级钢结构表面处理为Sa21/2级;二级钢结构表面处理为St2级。

新的《建筑防腐蚀工程施工及验收规范》(GB50212-200X)已作修正。

该标准第2.2.3条“钢结构表面的处理方法,可采用于法喷砂、酸洗处理、机械除锈或手工除锈。

”而二级钢结构机械或手工除锈无文字说明露出金属光泽的St3级标准,只能定为St2级,与一级钢结构表面处理标准差别无中间级别标准。

2.钢材表面处理的清洁度对涂层使用年限的影响2.1 钢材表面处理的清洁度钢结构表面处理的清洁度,在一定程度上受材料的表面状态,也就是锈蚀等级所影响,最终影响涂层的使用寿命。

表1.2.1 钢材原始状态对涂层(红丹亚麻仁油涂料)使用寿命的影响(年)从上表可看出当钢材表面呈现点蚀时,同样的涂层防护,有效期相差将近1/2,数据告诉我们要做好钢材的保管工作,重要的工程,重要的构件不得选用D级钢材。

钢材除锈等级标准表面处理是取得良好涂装效果的关键。

表面处理的投资相当可观,因此,对选择表面处理方法和油漆配套必须作周密的考虑。

用国际标准来衡量表面处理也是很重要的,如瑞典标准SIS055900或ISO8501。

锈蚀等级表面处理标准的根本点是四个不同的锈蚀等级:A级钢材表面完全覆盖粘附的氧化皮,几乎无铁锈。

B级钢材表面已开始锈蚀,氧化皮开始成片状脱落。

C级钢材表面上的氧化皮已锈蚀或可刮除,但裸眼可看到轻微锈点。

D级钢材表面上的氧化皮已锈蚀剥落,裸眼可看到大量锈点。

根据SIS055900,这些锈蚀等级的表面处理是根据以下质量标准进行钢丝刷除锈和喷砂除锈的:St-钢丝刷除锈标准 St2,St3Sa-喷砂除锈标准Sa1,Sa2,Sa2.5,Sa3喷砂除锈-Sa喷砂除锈前应凿去所有的厚锈层,可见的油、脂和污物也应去除。

喷砂除锈后,表面应清洁,无灰尘和碎悄屑。

Sa1级轻度喷砂除锈表面应无可见的油脂、污物、附着不牢的氧化皮、铁锈、油漆涂层和杂质。

Sa2级彻底的喷砂除锈表面应无可见的油脂、污物,氧化皮、铁锈、油漆涂层和杂质基本清除,残留物应附着牢固。

Sa2.5级非常彻底的喷砂除锈表面应无可见的油脂、污物、不牢的氧化皮、铁锈、油漆涂层和杂质,残留物痕迹仅显示点状或条纹状的轻微色斑。

Sa3级喷砂除锈至钢材表现洁净表面应无油脂、氧化皮、铁锈、油漆涂层和杂质,表面具有均匀的金属色泽。

钢丝刷除锈-StSt2 彻底的手工和动力工具除锈表面应无可见的油脂、污物、附着不牢的氧化皮,铁锈、油漆涂层和杂质。

St3 非常彻底的手工和动力工具除锈同St2,但应比St2处理得更彻底,金属底材呈现金属光泽。

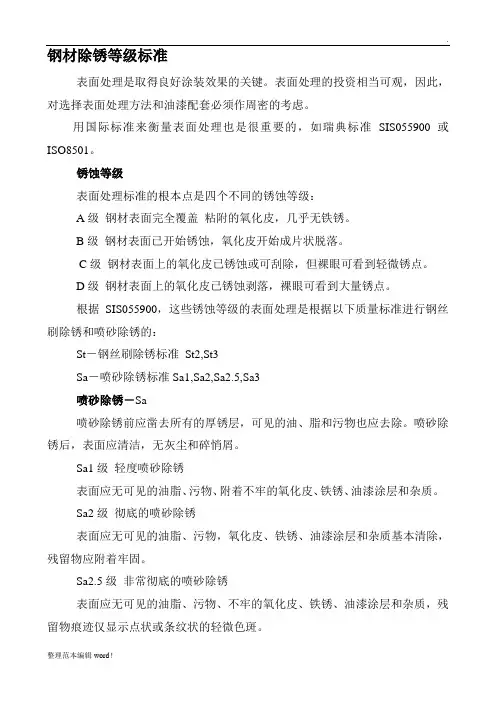

锈蚀等级除锈等级。

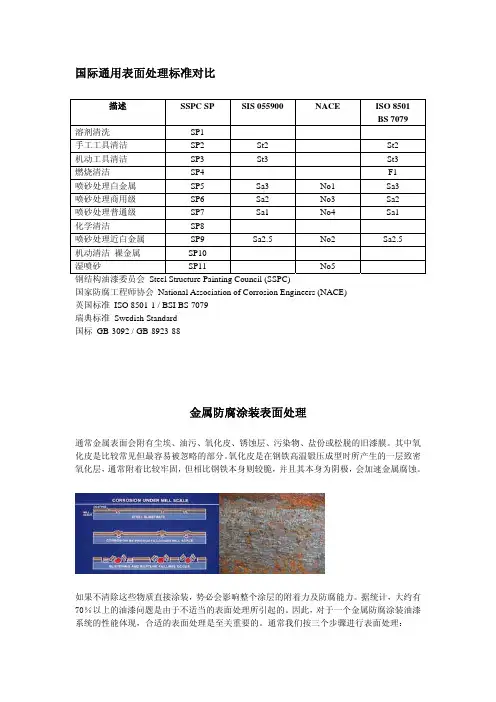

国际通用表面处理标准对比描述SSPC SP SIS 055900 NACE ISO 8501BS 7079溶剂清洗 SP1手工工具清洁SP2 St2 St2机动工具清洁SP3 St3 St3燃烧清洁 SP4 F1 喷砂处理白金属SP5 Sa3 No1 Sa3喷砂处理商用级SP6 Sa2 No3 Sa2喷砂处理普通级SP7 Sa1 No4 Sa1化学清洁 SP8喷砂处理近白金属SP9 Sa2.5 No2 Sa2.5机动清洁裸金属 SP10湿喷砂 SP11 No5钢结构油漆委员会Steel Structure Painting Council (SSPC)国家防腐工程师协会National Association of Corrosion Engineers (NACE)英国标准ISO 8501-1 / BSI BS 7079瑞典标准 Swedish Standard国标GB-3092 / GB-8923-88金属防腐涂装表面处理通常金属表面会附有尘埃、油污、氧化皮、锈蚀层、污染物、盐份或松脱的旧漆膜。

其中氧化皮是比较常见但最容易被忽略的部分。

氧化皮是在钢铁高温锻压成型时所产生的一层致密氧化层,通常附着比较牢固,但相比钢铁本身则较脆,并且其本身为阴极,会加速金属腐蚀。

如果不清除这些物质直接涂装,势必会影响整个涂层的附着力及防腐能力。

据统计,大约有70%以上的油漆问题是由于不适当的表面处理所引起的。

因此,对于一个金属防腐涂装油漆系统的性能体现,合适的表面处理是至关重要的。

通常我们按三个步骤进行表面处理:a) 铲除各种松脱物质;b) 溶剂清洗除去油脂;c) 使用各种手工或电动工具或喷砂等方法处理表面至上漆标准。

在附录A中,列出了SSPC表面处理标准。

在决定表面处理等级标准前,还需界定表面锈蚀等级。

在附录B中,我们列出了各锈蚀等级及喷砂处理后的图片。

在附录C中,还列出了各不同国际组织表面处理标准的相关联系。

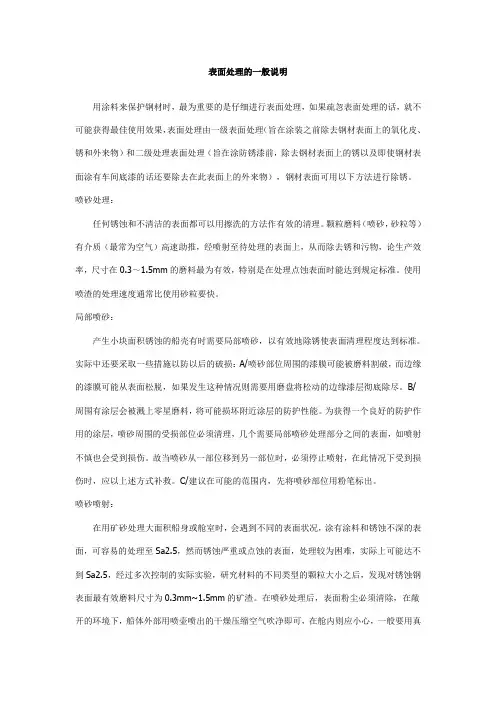

钢材表面处理方法和质量要求

等级质量要求处理方法

Sa1 轻度除

锈

只除去疏松制氧化

皮、锈和附着物

喷射或抛

射

喷抛棱角

砂、铁丸、

断丝和混

合磨料

Sa2 轻度除

锈

轧制氧化皮、锈和

附着物几乎都被除

去,至少有2/3面

积无任何可附着物

Sa1/2 非常彻

底除锈

轧制氧化皮、锈和

附着物残留在钢材

表面的痕迹是点状

或条状的轻微痕

迹,至少有95%面

积无任何可附着物

Sa3 除锈到

出白

表面上无轧制氧化

皮、锈和附着物都

完全被除去,具有

均匀多点光泽

St2 无可可见油脂和污垢,无附着

不牢氧化皮、铁锈和油漆涂层

等附着物

手工和动

力工具

利用铲、钢

丝刷、机械

钢丝刷、砂

轮等

St3 比St2列为彻底,底材显露部

分的表面应具有金属光泽

F1 无氧化皮、铁锈、油漆涂层等

附着物及任何残留痕迹,应仅

表面变色

火焰。

表面处理的一般说明用涂料来保护钢材时,最为重要的是仔细进行表面处理,如果疏忽表面处理的话,就不可能获得最佳使用效果,表面处理由一级表面处理(旨在涂装之前除去钢材表面上的氧化皮、锈和外来物)和二级处理表面处理(旨在涂防锈漆前,除去钢材表面上的锈以及即使钢材表面涂有车间底漆的话还要除去在此表面上的外来物),钢材表面可用以下方法进行除锈。

喷砂处理:任何锈蚀和不清洁的表面都可以用擦洗的方法作有效的清理。

颗粒磨料(喷砂,砂粒等)有介质(最常为空气)高速助推,经喷射至待处理的表面上,从而除去锈和污物,论生产效率,尺寸在0.3~1.5mm的磨料最为有效,特别是在处理点蚀表面时能达到规定标准。

使用喷渣的处理速度通常比使用砂粒要快。

局部喷砂:产生小块面积锈蚀的船壳有时需要局部喷砂,以有效地除锈使表面清理程度达到标准。

实际中还要采取一些措施以防以后的破损:A/喷砂部位周围的漆膜可能被磨料割破,而边缘的漆膜可能从表面松脱,如果发生这种情况则需要用磨盘将松动的边缘漆层彻底除尽。

B/周围有涂层会被溅上零星磨料,将可能损坏附近涂层的防护性能。

为获得一个良好的防护作用的涂层,喷砂周围的受损部位必须清理,几个需要局部喷砂处理部分之间的表面,如喷射不慎也会受到损伤。

故当喷砂从一部位移到另一部位时,必须停止喷射,在此情况下受到损伤时,应以上述方式补救。

C/建议在可能的范围内,先将喷砂部位用粉笔标出。

喷砂喷射:在用矿砂处理大面积船身或舱室时,会遇到不同的表面状况,涂有涂料和锈蚀不深的表面,可容易的处理至Sa2.5,然而锈蚀严重或点蚀的表面,处理较为困难,实际上可能达不到Sa2.5,经过多次控制的实际实验,研究材料的不同类型的颗粒大小之后,发现对锈蚀钢表面最有效磨料尺寸为0.3mm~1.5mm的矿渣。

在喷砂处理后,表面粉尘必须清除,在敞开的环境下,船体外部用喷壶喷出的干燥压缩空气吹净即可,在舱内则应小心,一般要用真空除尘气彻底除去所有的砂粒粉尘。

钢铁产品表面涂装及检测的技术标准(精选五篇)第一篇:钢铁产品表面涂装及检测的技术标准钢铁产品表面涂装及检测的技术标准本标准主要适用于钢铁产品表面涂装。

凡合同文件无非凡要求,其产品表面涂装均应符合本标准规定。

一、涂装前表面处理:所有用于设备制造钢铁原材料,涂漆前均需进行表面除锈处理。

并规定时间范围内涂保养底漆(车间底漆)。

1、喷射除锈前,厚锈层应铲除。

并清除油脂污垢。

喷射或除锈后,钢材表面必须清除浮灰碎屑。

2、对于喷射除锈钢材表面规定两个除锈等级。

其文字叙述如下:Sa2彻底喷射除锈:钢材表面无可见油脂污垢,并且氧化皮、铁锈油漆涂层等附着物已基本清除,其残留物应牢固附着。

Sa21/2非常彻底喷射除锈。

钢材表面无可见油脂、污垢,氧化铁油漆层等附着物,任何残留痕迹应仅点状或条纹状稍微色斑。

(网上钢材集散地 )3、对于手工动力工具除锈钢材表面,规定有一个除锈等级,其文字叙述如下:St3非常彻底手工动力工具除锈。

钢材表面无可见油脂污垢,并且没有附着不牢氧化皮、铁锈油漆涂层附着物。

除锈后底材显露部分表面应具有金属光泽。

4、“附着物”这个术语可包括焊渣、焊接飞溅物,可溶性盐类等。

当氧化皮、铁锈或油漆层能以金属腻子刮刀从钢材表面剥离时,均应看成附着不牢。

5、待检查钢材表面应与相应照片进行目视比较。

照片应靠近钢材表面。

评定应良好散射日光下或照度相当人工照明条件下进行。

6、预处理时漆膜厚度及涂料选择如下:a)漆膜(干膜)厚度:15~25μm。

b)涂料品种:无机硅酸锌(车间)底漆、环氧底漆、环氧富锌底漆、磷酸锌底漆、铁红环氧脂底漆等。

c)所用底漆必须产品配套漆系品种或与配套漆系底漆相适应漆种。

二、技术要求:1、涂装前,必须达到规定除锈等级标准后,才答应涂装。

2、轻度腐蚀环境,预备涂刷常规涂料时,其表面除锈等级标准为Sa2级。

3、受化工大气腐蚀、海水侵蚀、高温氧化以及无机富锌涂料为底漆时,表面除锈等级标准为Sa21/2级。

金属表面处理汇总金属表面处理一、预处理1、表面处理通常金属表面会附有尘埃、油污、氧化皮、锈蚀层、污染物、盐份或松脱的旧漆膜。

其中氧化皮是比较常见但最容易被忽略的部分。

氧化皮是在钢铁高温锻压成型时所产生的一层致密氧化层,通常附着比较牢固,但相比钢铁本身则较脆,并且其本身为阴极,会加速金属腐蚀。

如果不清除这些物质,直接涂装,势必会影响整个涂层的附着力及防腐能力。

金属表面预处理方法主要有人工、机械、喷射、化学方法。

据统计,大约有70%以上的油漆问题是由于不适当的表面处理所引起的。

因此,对于一个金属防腐涂装油漆系统的性能体现,合适的表面处理是至关重要的。

2、钢材锈蚀等级钢材表面的四个锈蚀等级分别以A、B、C和D表示。

A:全面地覆盖着氧化皮而几乎没有铁锈的钢材表面;B:已发生锈蚀,并且部分氧化皮已经剥落的钢材表面;C:氧化皮已因锈蚀而剥落,或者可以刮除,并且有少量点蚀的钢材表面;D:氧化皮已因锈蚀而全面剥离,并且已普遍发生点蚀的钢材表面。

3、清理等级也即清洁度国际标准代表性的有两种:一种是美国85年制订“SSPC-”,第二种是瑞典76年制订的“Sa-”,它分为四个等级分别为Sa1、Sa2、Sa2.5、Sa3,为国际惯常通用标准,详细介绍如下:Sa1级——相当于美国SSPC—SP7级。

采用一般简单的手工刷除、砂布打磨方法,这是四种清洁度中度最低的一级,对涂层的保护仅仅略好于未采用处理的工件。

Sa1级处理的技术标准:工件表面应不可见油污、油脂、残留氧化皮、锈斑、和残留油漆等污物。

Sa1级也叫做手工刷除清理级(或清扫级);Sa2级——相当于美国SSPC—SP6级。

采用喷砂清理办法,这是喷砂处置惩罚中最低的一级,即一般的要求,但对于涂层的保护要比手工刷除清理要提高很多。

Sa2级处置惩罚的技术标准:工件表面应不可见油腻、污垢、氧化皮、锈皮、油漆、氧化物、腐蚀物、和其它外来物质(疵点除外),但疵点限定为不超过每平方米表面的33%,可包孕稍微阴影;大批因疵点、锈蚀引起的稍微脱色;氧化皮及油漆疵点。

tm5001表面处理标准TM5001表面处理标准是指一种用于金属表面处理的标准,适用于各种金属制品的表面处理。

采用TM5001表面处理标准可以有效提高金属制品的耐腐蚀性和耐磨性,延长其使用寿命。

本文将从表面处理的定义、作用、标准内容、执行步骤等方面进行详细介绍,以帮助读者更全面地了解TM5001表面处理标准。

一、表面处理的定义1.表面处理是指对金属制品表面进行特定处理,以改善其外观、性能和耐久性的过程。

2.表面处理可以包括除锈、除油、磷化、镀锌等过程,旨在提高金属制品的使用寿命和外观质量。

二、表面处理的作用3.表面处理可以增强金属制品的耐腐蚀性,降低其氧化速度。

4.表面处理可以提高金属制品的耐磨性,延长其使用寿命。

5.表面处理可以改善金属制品的外观,提升产品档次。

三、TM5001表面处理标准的内容6.TM5001表面处理标准规定了金属制品表面处理的工艺流程和要求。

7.TM5001表面处理标准包括了酸洗、磷化、喷涂等多个环节。

8.TM5001表面处理标准要求严格执行,保证金属制品表面处理的质量和稳定性。

四、TM5001表面处理标准的执行步骤9.首先,对金属制品进行清洗,去除表面的油污和杂质。

10.其次,进行酸洗处理,去除金属表面氧化层,使其更易于磷化处理。

11.然后,对金属制品进行磷化处理,形成一层密封性好的磷化膜。

12.最后,进行涂装或喷涂,保护金属制品表面,延长其使用寿命。

五、TM5001表面处理标准的应用范围13.TM5001表面处理标准适用于各种金属制品的表面处理,如钢铁、铝合金、不锈钢等。

14.TM5001表面处理标准可以应用于汽车零部件、建筑材料、机械设备等领域。

六、TM5001表面处理标准的优势15.TM5001表面处理标准具有处理工艺简单、效果显著、成本低廉等优点。

16.TM5001表面处理标准能够有效提高金属制品的表面质量,增强其耐用性。

七、TM5001表面处理标准的重要性17.TM5001表面处理标准对于提高金属制品的质量、延长使用寿命具有重要意义。

钢板表面处理要求

以下是常见的钢材表面处理方法:

1. 清洗

在进行任何表面处理之前,必须对钢材进行彻底的清洗,以去除表面的污垢、油脂和氧化层。

清洗可以采用机械清洗、化学清洗或水压喷洗等方法。

2. 酸洗

酸洗是一种常见的表面处理方法,可去除钢材表面的氧化皮、锈蚀和尺寸不良。

酸洗可采用盐酸、硫酸或稀磷酸等酸性溶液进行,需要注意安全和环保。

3. 镀锌

钢材镀锌是一种常见的防腐处理方法,在表面形成一层锌层以保护钢材不被氧化。

镀锌可以采用热镀锌或电镀锌两种方法。

4. 喷涂涂层

喷涂是一种简单而有效的表面处理方法,通过喷涂涂料在钢材表面形成一层保护涂层,以增加耐腐蚀性和美观度。

常见的喷涂涂料有环氧树脂涂料、聚尿酸涂料等。

品质要求

对于钢材表面处理的品质要求,以下是一些常见的指标:

1. 表面光洁度

钢材表面应具有光洁、平整的特性,不得有凹陷、凸起、划痕或其他缺陷。

光洁度的要求可以通过视觉检查或光学仪器进行测试。

2. 膜厚度

钢材表面的涂层膜厚度应符合设计要求。

膜厚度可以通过测量仪器进行测试。

3. 黏附力

钢材表面的涂层应具有良好的黏附力,不得有剥离、起泡或龟裂现象。

黏附力可以通过拉伸试验或剪切试验进行测试。

4. 耐腐蚀性

钢材表面处理后应具有良好的耐腐蚀性,能够抵御氧化、腐蚀和化学物质的侵蚀。

耐腐蚀性可以通过盐雾试验或湿热试验进行测试。

图文并茂,教你辩识涂漆前钢材表面除锈处理等级关于涂覆涂料前钢材表面处理等级的标准很多,包括:GB8923(中国)、ISO8501(国际)、SSPC SP(美国)、MACENo.(美国)、BS 4232(英国)等。

这些标准中描述的表面处理等级具有一定的对应关系(但请注意仅有细微的不同)如下表:那我们在现场进行表面处理检验时,如何进行评定表面处理是否达到技术规格书的要求呢?首先,我们要注意下表面处理前钢材的初始锈蚀等级,按GB8923.1(ISO8501-1)中评定的钢材表面的锈蚀程度,分为以下4个锈蚀等级:A:大面积覆盖着氧化皮而几乎没有铁锈的钢材表面;B:已发生锈蚀,并且氧化皮开始剥落的钢材表面;C:氧化皮因锈蚀而剥落,或者可以刮除,并且在正常视力观察下可见轻微点蚀的钢材表面;D:氧化皮因锈蚀而剥落,并且在正常视力观察下可见普遍发生点蚀的钢材表面;我们再看标准中对各个表面处理等级的文字描述,以GB8923.1(ISO8501-1)为例:Sa 2彻底的喷射清理在不放大的情况下观察时,表面应无可见的油、脂和污物,并且几乎没有氧化皮、铁锈、涂层和外来物质。

任何残留污染物应附着牢固。

见照片B Sa2、CSa2 、D Sa2。

再看下照片Sa 21/2非常彻底的喷射清理在不放大的情况下观察时,表面应无可见的油、脂和污物,并且没有氧化皮、铁锈、涂层和外来物质。

任何污染物的残留痕迹应仅呈现为点状或条纹状的轻微色斑。

见照片A Sa21/2、BSa21/2、C Sa21/2 、DSa21/2。

再看下照片Sa3使钢材表面洁净的喷射清理在不放大的情况下观察时,表面应无可见的油、脂和污物,并且应无氧化皮、铁锈、涂层和外来物质。

该表面应具有均匀的金属色泽。

见照片A Sa3、B Sa3、C Sa3、D Sa3。

St2 彻底的手工和动力工具清理在不放大的情况下观察时,表面应无可见的油、脂和污物,并且没有附着不牢的氧化皮、铁锈、涂层和外来物质。

钢结构表面处理方法及处理标准钢结构表面处理方法及处理标准一、引言随着现代建筑技术的不断发展,钢结构建筑在建筑行业中占据了重要的地位。

而钢结构的表面处理则成为保护和美化钢结构的关键环节。

本文将探讨钢结构表面处理的方法及处理标准,帮助读者更好地了解和掌握这一重要知识点。

二、热浸镀锌1. 热浸镀锌原理热浸镀锌是将钢材浸入熔融的锌液中,使其表面产生一层锌铁合金层,从而达到防腐蚀的效果。

2. 热浸镀锌处理标准国家标准GB/T13912-2002规定了钢铁制品的热浸镀锌层的质量标准,包括镀层的厚度、外观质量和镀层的附着力等指标。

三、喷涂防腐1. 喷涂防腐原理喷涂防腐是利用特殊的防腐涂料,对钢结构表面进行一层或多层的喷涂,形成一层坚固的保护膜,防止氧化腐蚀。

2. 喷涂防腐处理标准喷涂防腐需要符合GB/T8923-2018《金属表面处理用喷涂防腐漆技术要求》标准,包括底漆和中间涂层的厚度、表面清洁度和涂层附着力等指标。

四、喷丸清理1. 喷丸清理原理喷丸清理是利用高速喷射的金属颗粒,对钢结构表面进行清理,去除氧化皮、焊渣等杂质,增加钢结构表面的粗糙度,有利于涂层附着。

2. 喷丸清理处理标准国家标准GB/T8924-2008规定了金属表面喷丸清理的技术要求,包括清理等级、表面清洁度和表面粗糙度等指标。

五、个人观点和理解钢结构表面处理是保护钢结构、延长使用寿命、美化外观的重要环节。

我认为只有严格按照相关标准进行表面处理,才能确保钢结构的质量和性能。

不同的表面处理方法可以根据具体工程需求和环境条件进行选择,以达到最佳的防腐效果。

六、总结通过本文的介绍,读者可以更好地了解钢结构表面处理的方法及处理标准。

无论是热浸镀锌、喷涂防腐还是喷丸清理,都需要严格按照相关标准执行,以确保钢结构的质量和安全。

对于不同的工程项目,也可以根据实际需求和环境条件选择最合适的表面处理方法,以实现最佳的防腐效果。

以上是对钢结构表面处理方法及处理标准的全面介绍,希望能够帮助读者更好地了解和掌握这一知识点。

钢铁表面主要表面处理标准GB8923-88 中国国家标准ISO8501-1:1988 国际标准化组织标准SIS055900-1967 瑞典标准SSPC-SP2,3,5,6,7和10 美国钢结构涂装协会表面处理标准 BS4232 英国标准DIN55928 德国标准JSRA SPSS 日本造船研究协会标准国标GB8923-88 对除锈等级描述:喷射或抛射除锈以字母“Sa”表示。

本标准订有四个除锈等级:Sa1 轻度的喷射或抛射除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮,铁锈和油漆涂层等附着物。

Sa2 彻底的喷射或抛射除锈钢材表面应无可见的油脂和污垢,并且氧化皮,铁锈和油漆涂层等附着物已基本清除,其残留物应该是附着牢固的。

Sa2.5 非常彻底的喷射或抛射除锈钢材表面应无可见的油脂,污垢,氧化皮,铁锈和油漆涂层等附着物,任何残留的痕迹应仅是点状或条纹状的轻微色斑。

Sa3 钢材表面外观洁净的喷射或抛射除锈钢材表面应无可见的油脂,污垢,氧化皮,铁锈和油漆涂层等附着物,该表面应显示均匀的金属色泽。

手工和动力工具除锈以字母“St”表示。

本标准订有二个除锈等级:St2 彻底的手工和动力工具除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

St3 非常彻底的手工和动力工具除锈钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

除锈应比St2更为彻底,底材显露部分的表面应具有金属光泽。

我国的除锈标准与相当的国外除锈标准对照表:注:SSPC中的Sp6比Sa2.5 略为严格,Sp2为人工钢丝刷除锈,Sp3为动力除锈。

表面粗糙度及其评定喷砂、抛丸、手工和动力除锈,其目的除达到前述一定的表面清洁度外,还会对钢铁表面造成一定的微观不平整度,即表面粗糙度。

对于涂漆前钢铁表面的粗糙度通常以一些主要的波峰和波谷间的高度值来表示。

钢铁表面粗糙度对漆膜的附着力,防腐蚀性能和保护寿命有很大影响。

钢铁表面合适的粗糙度有利于漆膜保护性能的提高,粗糙度太小,不利于漆膜的附着力的提高,粗糙度太大,如漆膜用量一定时,则会造成漆膜厚度分布的不均匀,特别是在波峰处的漆膜厚度不足而低于设计要求,引起早期的锈蚀,此外,粗糙度过大,还常在较深的波谷凹坑内截留住气泡,将成为漆膜起泡的根源。

对于常用涂料,合适的粗糙度范围以39—75um为宜。

涂装前表面粗糙度的控制主要靠调整磨料粒度大小,形状,材料和喷射速度,作用时间等工艺参数,其中以磨料粒度大小对粗糙度影响较大。

下表列出美国钢结构涂装协会(SSPC)喷射不同磨料所测得的粗糙度。

目数80 的特细砂最大粗糙度为 37um目数12 的粗砂最大粗糙度为 70um国际标准化组织制定的评定喷射处理之后钢铁表面特性的ISO8503标准中规定了显微测量法,触针测量法和ISO表面粗糙度基准比较样块三种评定办法。

实际上,仍采用传统的用带有探针和刻度表的Elcometer123粗糙度测量仪,或用RUGOTEST No.3或COATTEST标准比较样板等方法测量或评定表面粗糙度。

根据端典标准SIS055900将钢铁除锈度之标准分类如下:一、铲具除锈法之除锈分级:St 0 未做除锈处理之钢铁表面。

St 1 使用钢刷做轻度的全面刷除浮锈与松懈黑皮。

St 2 使用人工或电动铲具,钢刷或研磨机等将松懈黑皮与浮锈以又其它外界异物,除去后用吸尘器或压缩空气,毛刷等将灰尘除去,处理后的表面近似SIS St 2标准图样。

St 3 用电动铲具、钢刷、或研磨机等彻底将浮锈、松懈黑皮以及异物除尽,并经除灰尘后,其表面应有金属光泽之出现,如同SIS St 3标准图样。

二、喷砂除锈法之除锈度分级:Sa 0 未做除锈处理之钢铁表面。

Sa 1 轻度喷砂,除去松懈黑皮,浮锈以及外异物,其表面相等于SIS Sa 1标准图样。

Sa 2½ 中度喷砂除去大部份之黑皮,铁锈以及外界异物,并经过吸尘器或压缩空气,毛刷等灰尘清除,处理后表面呈金属灰色,如同SIS Sa 2标准图样,适用于一般防锈工程之表面处理标准。

Sa 3 彻底的喷砂,完全除去黑皮,铁锈与外界异物,并经过吸尘器或压缩空气,毛刷等之灰尘清除,仅有微少之班点异物留存,钢铁表面呈近似白金属色泽(Near White),如同SIS Sa 3标准图样,为最高表面处理标准。

钢铁表面处理钢铁表面黑皮、铁锈、水份、油污及其它附着物如不予除去即涂刷油漆,纵使油漆再好也不能发挥其功效,所以表面处理适当与否,可能比油漆之选择更为重要。

这种从钢铁表面除去铁锈及其它附着异物之工作可分为五种方法:自动喷砂法(Shot Blasting)、人工喷砂法(Sand Blasting)、酸洗法(Pickling)、钢刷或铲具除锈法、铁钢敲打法。

下表系上最五种方法之特性与处理能力比较:SIS(Swedish Standard)瑞典标准:一、发锈程度计分为A、B、C、D、E五种:A:钢材表面完全为mill scale 所覆盖,看不出有发锈情况。

B:钢材表面开始发锈,mill scale开始呈鳞片形状。

C:钢材表面全面发锈已完全看不出mill scale,以肉眼可以看出少量之孔蚀。

D:钢材表面全面发锈已完全看不出mill scale,以肉眼可以看出多量之孔蚀。

E:钢材表面具有50%以上之锈,有孔蚀,无法予保养处理。

二、处理等级分:SIS St 2:以手工具及动力工具小心除锈,使用手工具时为刮刀,钢丝刷等;使用动力工具时则为动力钢丝刷、动力砂盘等,应小心除锈。

St 3:以手工具及动力工具极细心除锈,使用工具与St 2相同。

Sa 1:轻轻施以喷砂,将浮起之mill scale、浮锈和异物除去之。

施工施法系利用Sand blast,shot blast等。

Sa 2:施以喷砂,将几乎所有之mill scale、浮锈与异物除去之。

其清扫之净而呈灰色。

其施工施法与Sa 1相同,但依普通程度之喷砂将锈及异物除去之。

Sa 2½:施以充分之喷砂,祇余mill scale、锈与异物之痕迹。

施工方法与Sa 1相同,依小心喷射将锈和异物除去之。

Sa 3:一直喷射到露出金属面为止,将mill scale、锈与异物完全除去。

其清授后之面呈完全之金属色。

施工方法与Sa 1相同。

SSPC-SP(Steel Structures Painting Council Standard) 本标准对于处理方法及等级均有规定,关于各等级别之Color Print系引用SIS。

其内容如下:SSPC-SP1-63 Solve nt Cleaning将附着于钢材表面之油脂,及其它异物,以溶剂、蒸汽等除之。

SSPC-SP2-63 Hand Tool Cleaning将在钢材表面浮起之mill scale、浮锈等使用手工具除去之。

手工具则为使用刮刀、钢丝刷等,施以谨慎除锈。

SSPC-SP3-63 Power Tool Cleaning将钢材表面浮起之mill scale、浮锈等使用电动力工具除去之。

动力工具系使用动力钢丝刷、动力砂盘等,极小心除锈。

SSPC-SP4-63 Flame Cleaning of New Steel为使钢材表面之干燥与将浮起之mill scale 以火焰除去之。

SSPC-SP5-63 White Metal Blast Cleaning将钢材表面之mill scale 、锈与异物依喷砂除去之。

其施工方法系利用sand blast,shot blast 等,其喷射面应一直喷射成为金属面为止。

SSPC-SP10-63 Near White Blast Cleaning将钢材表面之mill scale(铁鳞)、锈与异物依喷砂除去95%以上。

其施工方法与SSPC-SP5相同,依普通程度之喷射将锈和异物除去。

SSPC-SP6-63 Commercial Blast Cleaning将钢材表面之mill scale、锈与异物,以喷砂除去2/3。

其施工方法与SSPCF-SP5相同,依普通程度之喷射,将锈与异物除去之。

SSPC-SP7-63 Brush-off blast Cleaning将钢材表面浮起之mill scale、浮锈和未固荖之异物依喷砂除去。

其施工方法与SSPC-SP5相同,依轻轻地施以喷射将锈和异物除去。

SSPC-SP8-63 Pickling将钢材表面之mill scale及锈依酸洗完全除去之。

SSPC-SP9-63 Weathering followed by blast Cleaning钢材表面之mill scale 依在场外曝露以除去一部分锈,再依前述之喷砂方法处理之。

SIS和SSPC为国际间常用之两种表面处理标准,其它有英国标准、澳洲标准、日本标准等,其相当之关系如下表:清理等级也即清洁度,代表性国际标准有两种:一种是美国85年制订“SSPC-”;第二种是瑞典76年制订的“Sa-”,它分为四个等级分别为Sa1、Sa2、Sa2.5、Sa3,为国际惯常通用标准,详细介绍如下: Sa1级——相当于美国SSPC—SP7级。

采用一般简单的手工刷除、砂布打磨方法,这是四种清洁度中度最低的一级,对涂层的保护仅仅略好于未采用处理的工件。

Sa1级处理的技术标准:工件表面应不可见油污、油脂、残留氧化皮、锈斑、和残留油漆等污物。

Sa1级也叫做手工刷除清理级。

(或清扫级))Sa2级——相当于美国SSPC—SP6级。

采用喷砂清理方法,这是喷砂处理中最低的一级,即一般的要求,但对于涂层的保护要比手工刷除清理要提高许多。

Sa2级处理的技术标准:工件表面应不可见油腻、污垢、氧化皮、锈皮、油漆、氧化物、腐蚀物、和其它外来物质(疵点除外),但疵点限定为不超过每平方米表面的33%,可包括轻微阴影;少量因疵点、锈蚀引起的轻微脱色;氧化皮及油漆疵点。

如果工件原表面有凹痕,则轻微的锈蚀和油漆还会残留在凹痕底部。

Sa2级也叫商品清理级(或工业级)。

Sa2.5级——是工业上普遍使用的并可以作为验收技术要求及标准的级别。

Sa2.5级也叫近白清理级(近白级或出白级)。

Sa2.5级处理的技术标准:同Sa2要求前半部一样,但疵点限定为不超过每平方米表面的5%,可包括轻微暗影;少量因疵点、锈蚀引起的轻微脱色;氧化皮及油漆疵点。

Sa3级——级相当于美国SSPC—SP5级,是工业上的最高处理级别,也叫做白色清理级(或白色级)。

Sa3级处理的技术标准:与Sa2.5级一样但5%的阴影、疵点、锈蚀等都不得不存在了。

喷砂粗糙度,即通常所谓的粗糙度,喷砂砂粒冲击并向外反弹,这种冲击造成表面几千分之一寸的压痕,叫基础图式。

回弹会使某些表面向外高出几千分之一寸,低的叫“谷”,高的叫“峰”,每一个沙粒冲击表面都会造成一个“谷”和一个“峰”,这就是基础图式(粗糙度的形成原因)。