金属加工液基础及应用

- 格式:pdf

- 大小:305.50 KB

- 文档页数:12

切削液不得不知的基本知识金属加工液在金属加工过程中,为了降低切削时的切削力,及时带走切削区内产生的热量以降低切削温度,提高刀具耐用度,从而提高生产效率,改善工件表面粗糙度,保证工件加工精度,达到最佳的经济效果,通常使用金属加工液。

金属加工液在金属加工过程中具有润滑、冷却、清洗、防锈等作用;其中核心作用是:一方面通过冷却作用降低加工过程中的变形热,另一方面通过润滑作用来减少金属加工过程中的磨擦热,从而来提高金属加工质量,延长刀具的使用寿命等。

1、冷却性能:冷却作用是通过乳化液和因切削而发热的刀具、切屑和工件间的对流和汽化作用把切屑热从固体(刀具、工件)处带走,从而有效地降低切削温度,减少工件和刀具的热变形,保持刀具硬度提高加工精度和刀具耐用度。

2、润滑性能:润滑作用就是其减少前刀面与切屑、后刀面与已加工表面间的摩擦形成部分润滑膜的作用,以防止刀具与切屑或工件间的粘着,所以良好的润滑可以减少功能消耗、刀具磨损和良好的表面光洁度。

3、清洗性能:在金属加工过程中,切屑、铁粉、磨屑、油污、沙粒等常常粘附在工件、刀具或砂轮表面及缝隙中,同时沾污机床和工件,不易清洗,使刀具或砂轮切屑刃口变钝,影响切削效果。

所以要求乳化液有良好的清洗作用。

乳化液的清洗性能就是指乳化液防止这些细颗粒粘结和利用液流的机械冲洗作用将其冲走的能力。

4、防锈性能:在金属加工过程中,工件要与环境介质如水、氧、硫、二氧化硫、二氧化碳、硫化氢、氯离子、游离酸碱和乳化液分解或氧化变质所产生的油泥等腐蚀性介质接触而受到腐蚀,机床部件与乳化液接触的部分会产生腐蚀。

因此要求乳化液有一定的防锈能力。

金属加工液除了应具有良好的冷却性、润滑性、清洗性、防锈性外,还应具有防腐蚀性、抗菌性、防垢性、抗泡性、热稳定性、无毒、无害、无刺激性气味、不污染环境、使用方便等条件。

金属加工液可分为纯油性切削液和水溶性切削液两种。

金属加工液应具有如下作用:1、改善加工表面,提高表面光洁度;2、提高加工件尺寸的精密度;3、延长切削工具的寿命;4、随时排除切削屑末,洗净加工面;5、防止加工件腐蚀或生锈;6、提高切削加工效率;7、随时冷却加工件表面和加工刀具。

金属加工冷却液的研究和应用随着现代工业技术的不断发展,金属加工处理技术也在逐步进化,而冷却液的选择与应用,对于整个金属加工的过程则显得至关重要。

因为它的作用不仅在于保持金属加工过程的稳定性,而且还直接影响到加工质量和成品的精度。

本文将就冷却液的研究和应用进行探讨,探讨其中的重要性以及影响因素。

1. 冷却液的作用与分类冷却液就是在加工金属过程中需要提供热量传递和润滑润滑等方面的物质,它们需要具备足够的稳定性、耐高温和防腐蚀性等特性,可以延长工具与加工件的寿命,并提高加工的效率和质量。

通常情况下,冷却液分为三种类型:(1)水基冷却液:主要由水混合多种添加剂构成,如抗菌剂、酸碱度缓冲剂和增稠剂等,适用于低、中、高温加工和不同金属材质的加工。

(2)油基冷却液:主要由矿物油或合成油作为基础,混合一些添加剂而构成,其泡沫性和腐蚀性都比水基冷却液好,适用于重载、高温、高强度的加工。

(3)涂层冷却液:在涂层材料上覆盖一层冷却液层,利用蒸发热吸收加工时产生的高温或摩擦热而形成蒸气层,从而达到冷却的作用,适用于高精度的微细加工。

2. 影响冷却液性能的因素(1)pH值:pH值越高,冷却液抵抗腐蚀性能越高,但是如果过高的pH值会导致金属表面产生黄变和脆性,影响工件质量,所以pH值必须控制在适当范围。

(2)防腐剂:防腐剂是为了抑制冷却液中的细菌和金属的反应而加入的,选用时要考虑其稳定性和活性度。

(3)黏度:黏度对于冷却液的运动性和加工速度有直接的影响,冷却液太粘会阻碍金属的运动,导致工具的缺损和损坏。

3. 冷却液的应用与发展在工业领域中,冷却液的应用非常广泛,它能够在许多不同类型的加工过程中帮助提高生产效率和质量。

冷却液的应用也在不断发展,未来的趋势是开发更为环保、且具有高调节能力的冷却液,不仅可达到高效率加工的目的,同时还需要具备更低的运行成本和回收利用效率。

通过本文的探讨,我们不难发现,冷却液对于现代金属加工处理过程是非常关键的。

金属加工液及切削液知识整合金属加工液是一种用于金属加工过程中的液体,用于降低摩擦、冷却和润滑金属与切削工具之间的接触,从而提高加工效率和工件质量。

在金属加工过程中,金属加工液能够有效地降低切削温度,减少摩擦,防止切削工具磨损和工件表面氧化。

同时,金属加工液还可以移除切削过程中产生的金属碎屑,减少粉尘对操作人员的危害。

在金属加工液中,通常包含了各种添加剂,如防锈剂、抗菌剂、润滑剂等,以满足具体加工条件下的需求。

不同类型的金属加工液适用于不同的金属和加工方法。

常见的金属加工液有切削液、金属成型液、金属清洗液等。

切削液是金属加工液的一种常用形式,主要用于切削和车削等工艺中。

切削液通常是由多种成分组成,包括有机合成液、矿物油、抗菌剂、腐蚀抑制剂等。

根据加工需求,切削液可以有不同的配方和特性。

例如,对于高速切削,切削液需要具有良好的冷却性能和润滑性能;对于难切削材料,切削液需要具有较高的润滑性。

切削液的选择和使用对于加工效率、刀具寿命和工件质量有重要影响。

金属成型液是另一种常见的金属加工液,主要用于金属的冲压、铸造等成型过程中。

金属成型液通常需要具有良好的润滑性能和冷却性能,以减少摩擦和热量导致的工件变形和表面质量损失。

金属成型液的配方和性能需根据具体的成型方式和材料来确定。

金属清洗液是用于清洗加工后的金属表面的液体。

金属清洗液主要用于去除金属表面的油脂、金属碎屑和其他污染物,以提供一个洁净的表面用于后续处理。

金属清洗液通常由有机溶剂、表面活性剂和缓蚀剂组成,可以通过浸泡、喷洗、擦拭等方式使用。

金属加工液的正确选择和使用对于加工效率和工件质量有重要影响。

因此,在使用金属加工液时,需要根据具体加工工艺和材料的特性来选择合适的金属加工液。

此外,还需要注意金属加工液的使用方法和配比,以确保其正常工作和安全使用。

总之,金属加工液是金属加工过程中的重要辅助材料,能够提供冷却、润滑和清洁功能,从而提高加工效率和工件质量。

金属加工液中功能添加剂的应用罗新民教授二〇一〇年十月·苏州-润滑剂、防锈剂、表面活性剂与杀菌剂-主要内容润滑剂1防锈剂2表面活性剂3杀菌剂4§润滑剂能降低加工过程中的摩擦阻力和工具磨损,获得更好的加工精度和表面质量,延长工具使用寿命。

它包括基础油、油性剂和极压抗磨剂。

§(一)基础油§1、矿物油§I类、II类、III类基础油:国产I类、II类,III类基础油主要从日本、韩国进口。

§溶剂油:D40,D60,D80,D70,D90,D110,异构烷烃等;§低黏度油:柴油,煤油,全损耗系统用油,70N,90N,150SN,非标油等;§高黏度油:500SN,150BS,减线油,抽余油等。

§2、植物油§菜籽油,棉籽油,妥尔油,棕榈油,椰子油等。

§3、动物油:猪油,牛油等。

§4、合成油§酯类油:有双酯、多元醇酯、季戊四醇酯、复酯、自乳化酯等多种类型。

§聚α-烯烃(PAO):用于要求高低温等特殊场合,如内燃机油和齿轮油等,在加工用油中较少用到。

§硅油:用作脱模剂,消泡剂等。

§聚醚(PAG):线性聚合物,比水溶性油剂有更好的润湿性、冷却性、稳定性、抗菌性,使用寿命长。

用作切削油、拉拔油、冲压油和水基淬火液等。

§合成酯的供应商:§CRODA禾大(收购了Uniqema):合成酯,聚醚,乳化剂。

§德国COGNIS(科宁)公司§英国英锐驰化学有限公司§Hatco公司(美国Chemtura科聚亚集团成员之一)§Lubrizol路博润的聚合酯、水溶/ 可乳化酯和聚亚烷基二醇衍生物§科莱恩(Clariant)合成酯,乳化剂,杀菌剂§三羟甲基丙烷酯:轧制、切削、磨削、拉拔和冲压。

§短链合成酯,挥发性单酯:空调铝翅片冲压油的油性剂,金属加工液的基础油和添加剂。

金属加工液基础知识培训金属加工液的主要成分包括基础油、添加剂和稳定剂。

其中,基础油是金属加工液的主要组成部分,它通常是矿物油、合成油或植物油等。

添加剂是为了改善金属加工液的性能而添加的,常见的添加剂有防锈剂、润滑剂和清洁剂等。

稳定剂是为了延长金属加工液的使用寿命而添加的,常见的稳定剂有抗氧化剂和抗菌剂等。

切削液是一种用于金属加工过程中冷却和润滑的液体材料。

它可以有效降低金属加工过程中的摩擦和热量,减少切屑和工件的磨损,提高加工效率和加工质量。

切削液通常采用冷却液和润滑油的混合物,能够满足金属加工过程中的冷却和润滑需求。

冷却液是一种用于金属加工过程中散热和冷却的液体材料。

它可以有效降低金属加工过程中的温度,减少工件和刀具的热膨胀,防止加工过程中的变形和断裂。

冷却液通常采用水或水溶液,能够快速散热,提高金属加工的稳定性和可靠性。

润滑油是一种用于金属加工过程中减少摩擦和磨损的液体材料。

它可以在金属加工过程中形成一层润滑膜,减少金属表面的接触,降低摩擦系数,延长工具寿命和工件寿命。

润滑油通常采用矿物油或合成油,具有较高的润滑性能和抗腐蚀性能。

金属加工液的选择应根据具体的金属加工过程和材料要求进行。

在选择金属加工液时,需要考虑加工方式、加工材料、工件形状、加工精度和加工速度等因素。

此外,还需要考虑金属加工液的安全性和环保性,选择对人体和环境无害的金属加工液。

金属加工液的使用应按照使用说明进行,遵守使用规范和操作要求,确保安全生产。

同时需要定期检查金属加工液的性能和质量,如发现异常应及时更换或补充。

此外,还应定期清洗和维护金属加工液的设备和管道,保证金属加工液的正常使用和稳定性。

金属加工液的基础知识培训对于金属加工人员来说非常重要。

通过掌握金属加工液的基础知识,金属加工人员能够正确选择和使用金属加工液,提高金属加工的效率和质量,减少工件和刀具的损耗,延长设备的使用寿命,提高工作安全性和环保性。

因此,金属加工液的基础知识培训对于金属加工行业的发展和提升具有重要意义。

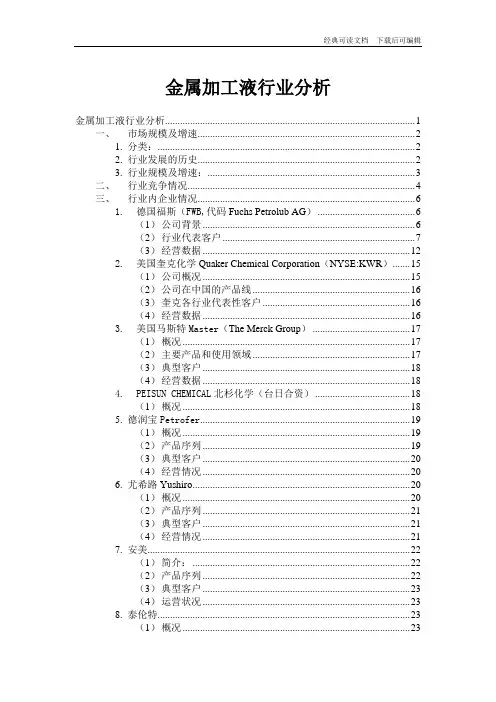

金属加工液行业分析金属加工液行业分析 (1)一、市场规模及增速 (2)1.分类: (2)2.行业发展的历史 (2)3.行业规模及增速: (3)二、行业竞争情况 (4)三、行业内企业情况 (6)1.德国福斯(FWB,代码Fuchs Petrolub AG) (6)(1)公司背景 (6)(2)行业代表客户 (7)(3)经营数据 (12)2.美国奎克化学Quaker Chemical Corporation(NYSE:KWR) (15)(1)公司概况 (15)(2)公司在中国的产品线 (16)(3)奎克各行业代表性客户 (16)(4)经营数据 (16)3.美国马斯特Master(The Merck Group) (17)(1)概况 (17)(2)主要产品和使用领域 (17)(3)典型客户 (18)(4)经营数据 (18)4.PEISUN CHEMICAL北杉化学(台日合资) (18)(1)概况 (18)5.德润宝Petrofer (19)(1)概况 (19)(2)产品序列 (19)(3)典型客户 (20)(4)经营情况 (20)6.尤希路Yushiro (20)(1)概况 (20)(2)产品序列 (21)(3)典型客户 (21)(4)经营情况 (21)7.安美 (22)(1)简介: (22)(2)产品序列 (22)(3)典型客户 (23)(4)运营状况 (23)8.泰伦特 (23)(1)概况 (23)(2)产品序列 (23)(3)典型客户 (24)9.路伯润滑油............................................................... 错误!未定义书签。

(1)概况 (24)(2)产品序列 (25)(3)典型客户 (26)(4)经营情况 (26)四、分析 (26)一、市场规模及增速1.分类:金属加工液(Metalworking fluids)主要是金属加工用的液体,主要起润滑和冷却作用,兼有防锈清洗等作用。

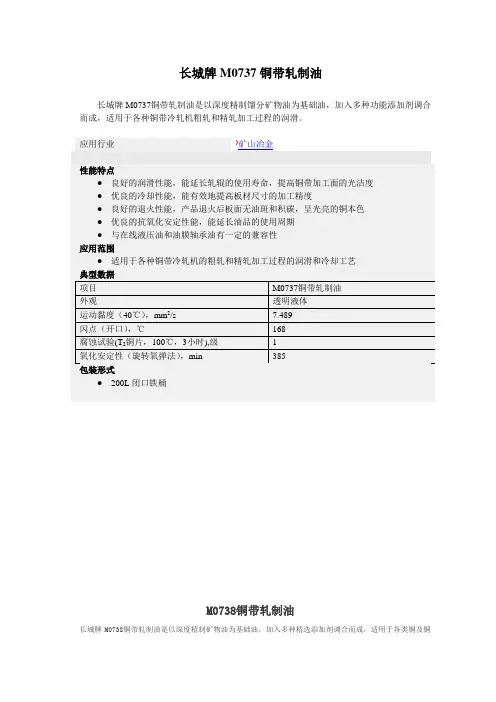

长城牌M0737铜带轧制油长城牌M0737铜带轧制油是以深度精制馏分矿物油为基础油,加入多种功能添加剂调合而成,适用于各种铜带冷轧机粗轧和精轧加工过程的润滑。

应用行业矿山冶金性能特点●良好的润滑性能,能延长轧辊的使用寿命,提高铜带加工面的光洁度●优良的冷却性能,能有效地提高板材尺寸的加工精度●良好的退火性能,产品退火后板面无油斑和积碳,呈光亮的铜本色●优良的抗氧化安定性能,能延长油品的使用周期●与在线液压油和油膜轴承油有一定的兼容性应用范围●适用于各种铜带冷轧机的粗轧和精轧加工过程的润滑和冷却工艺典型数据项目M0737铜带轧制油外观透明液体运动黏度(40℃),mm2/s 7.489闪点(开口),℃168腐蚀试验(T2铜片,100℃,3小时),级 1氧化安定性(旋转氧弹法),min 385包装形式●200L闭口铁桶M0738铜带轧制油长城牌M0738铜带轧制油是以深度精制矿物油为基础油,加入多种精选添加剂调合而成,适用于各类铜及铜合金板带材的冷轧轧制。

应用行业矿山冶金性能特点●优异的润滑、冷却、清洗性能,保证轧后的铜带材表面清洁、光亮●良好的防腐、防锈性能,轧后的铜带材不生锈、不变色●优异的退火清净性能,特别适用于轧后不经脱脂而实现光亮退火●良好的铜粉分散性能,过滤更为容易●优异的抗氧化性能,有效阻止油品氧化变质,大大延长油品的使用寿命应用范围●轧机:单机架四辊、六辊、十二辊、十四辊、二十辊可逆轧机●材质:青铜、黄铜、紫铜、白铜等●带材厚度:0.01mm以上●带材宽度:600~900mm●轧制速度:400m/min~900m/min典型数据项目M0738铜带轧制油外观透明液体运动粘度(40℃),mm2/s 7.149闪点(开口),℃158腐蚀(T2铜片,100℃,3小时),级1b水分,%(m/m) 无倾点,℃-12氧化安定性(150℃),分357最大无卡咬负荷(P B), N 412包装形式●200L铁桶M1733乳化型铜带冷轧油长城牌M1733乳化型铜带冷轧油以精制矿物油、合成脂、表面活性剂、抗氧剂、防锈剂等功能添加剂而成,可用于铜板带冷轧轧制。

金属切削加工液分类1. 前言金属切削加工液是一种广泛应用于金属加工领域的液体,它在切削过程中起到润滑、冷却、清洁和润湿等多种作用。

根据不同的切削需求和金属材料的特性,金属切削加工液可以分为多个不同分类,以满足不同的加工需求。

本文将重点探讨金属切削加工液的分类,以及各类加工液的特点、应用范围及使用注意事项。

2. 水溶性切削液2.1 特点•主要由水和添加剂组成,具有良好的冷却和润滑性能。

•可在加工过程中有效清洗切削区域,减少切削热和切削力。

•使用方便,易于调配和处理。

2.2 应用范围•适用于大多数金属材料的切削加工,如铸铁、碳钢、合金钢等。

•特别适用于高速切削和重切削的加工过程。

2.3 使用注意事项•需要使用纯净的水作为配制溶液的基础。

•需要定期监测切削液的浓度和PH值,保持在适宜的范围。

3. 油溶性切削液3.1 特点•主要由油和添加剂组成,具有较高的润滑性能。

•可形成一层保护膜,减少金属切削时的摩擦和磨损。

•能抵抗泡沫,并具有较长的使用寿命。

•适用于切削难加工的金属材料,如不锈钢、高温合金等。

•特别适用于重切削、粗加工和低速加工。

3.3 使用注意事项•油溶性切削液在使用时需要防止油雾的产生,保证工作环境的清洁。

•使用后的废弃物需要进行合规的处理。

4. 合成切削液4.1 特点•使用合成基础油和添加剂制成,具有优异的性能。

•不含油,无油雾和油烟,对环境友好。

•可有效减少切削热和切削力,延长刀具寿命。

4.2 应用范围•适用于高精度加工和对切削区域清洁度要求较高的场合,如精密零件加工、医疗器械加工等。

4.3 使用注意事项•使用前需进行适当的散热处理。

•需定期监测切削液的浓度和PH值,保持在适当范围。

5. 增加功能性添加剂的切削液5.1 特点•在传统切削液中添加各种功能性添加剂,以满足特定要求。

•可降低切削温度、提高切削精度、延长刀具寿命等。

•可根据加工工艺的需求进行定制配制。

•适用于特殊材料和特殊加工需求的场合,如高硬度合金加工、超硬材料加工等。

金属加工液基础及应用1.金属加工液的分类:根据其成分和用途,金属加工液可以分为切削液、磨削液和冲压液等不同类型。

切削液主要用于金属切削加工,磨削液主要用于金属磨削加工,冲压液主要用于金属冲压加工。

2.金属加工液的成分:金属加工液的主要成分包括基础油、添加剂和稀释剂。

基础油有矿物油和合成油两种,添加剂有润滑剂、防锈剂、抗菌剂等多种,稀释剂则用于将浓缩的金属加工液稀释成合适的浓度。

3.金属加工液的性能:金属加工液的性能包括润滑性、冷却性、散热性等。

润滑性是指金属加工液能否有效降低金属与工具的摩擦力,冷却性是指金属加工液能否有效降低金属加工过程中产生的热量,散热性是指金属加工液能否快速将热量从金属表面散发出去。

1.金属切削加工:金属切削加工是指通过切削工具将金属材料切削成所需形状的加工过程。

在金属切削加工中,金属加工液主要用于降低切削工具与金属工件之间的摩擦力和热量,以提高切削效率和工件质量。

2.金属磨削加工:金属磨削加工是指通过磨削工具将金属材料磨削成所需形状的加工过程。

在金属磨削加工中,金属加工液主要用于降低磨削工具与金属工件之间的摩擦力和热量,以提高磨削效率和工件质量。

3.金属冲压加工:金属冲压加工是指通过冲压工具对金属材料进行塑性变形的加工过程。

在金属冲压加工中,金属加工液主要用于冷却和润滑金属工件和冲压模具的表面,以减少摩擦力和延长模具寿命。

4.金属锻造加工:金属锻造加工是指通过锻造工具对金属材料进行塑性变形的加工过程。

在金属锻造加工中,金属加工液主要用于降低金属工件与模具之间的摩擦力和表面温度,以提高锻造效率和工件质量。

综上所述,金属加工液是金属加工过程中不可或缺的辅助材料,其通过降低金属与工具之间的摩擦力和热量,提高了金属加工的效率和质量。

金属加工液的应用领域广泛,包括金属切削、磨削、冲压和锻造加工等。

在不同的加工过程中,金属加工液具有不同的功能,如润滑、冷却、脱屑等,以适应不同的加工要求。

第1篇一、前言金属加工液,又称切削液、冷却液,是用于金属切削、磨削、拉丝、电镀等加工过程中的一种专用液体。

它具有冷却、润滑、清洗、防锈等功能,对提高加工效率、保证加工质量、延长刀具寿命等方面具有重要作用。

正确使用金属加工液,不仅能提高生产效率,还能降低生产成本,以下是金属加工液使用指南。

二、金属加工液的种类及特点1. 水基切削液水基切削液是以水为基础,加入各种添加剂制成的。

其优点是环保、成本低、冷却效果好,但易受细菌、霉菌等微生物污染,需定期更换。

2. 油基切削液油基切削液是以矿物油、动植物油、合成油等为基础,加入各种添加剂制成的。

其优点是润滑性能好、防锈性能强,但成本较高,且对环境有一定污染。

3. 半合成切削液半合成切削液是以水基切削液和油基切削液为基础,加入一定比例的添加剂制成的。

其优点是兼具水基和油基切削液的特点,性能稳定,使用成本低。

4. 合成切削液合成切削液是以合成油为基础,加入各种添加剂制成的。

其优点是性能稳定、使用寿命长、环保,但成本较高。

三、金属加工液的使用方法1. 储存(1)储存容器应密封良好,避免阳光直射和高温环境。

(2)储存温度不宜过高,一般控制在10℃~40℃之间。

(3)储存时,应避免与易燃、易爆物品混放。

2. 配制(1)根据加工工艺和工件材料,选择合适的金属加工液。

(2)按照产品说明书,按照比例配制金属加工液。

(3)配制过程中,应搅拌均匀,避免产生气泡。

3. 使用(1)将金属加工液注入机床切削液箱中,液面高度控制在规定范围内。

(2)在加工过程中,保持切削液循环,避免液面过低。

(3)定期检查切削液浓度,确保其在规定范围内。

(4)加工过程中,注意观察切削液的使用情况,如有异常,应及时处理。

4. 更换(1)根据切削液的使用情况和性能变化,定期更换切削液。

(2)更换切削液时,应将机床内的旧切削液排空,并用清水冲洗机床切削液箱。

(3)更换后的切削液,应按照配制要求进行配制。

四、金属加工液的管理与维护1. 建立切削液管理制度,明确责任人和使用流程。

金属切削中切削液的选择和应用提要:在金属切削过程中,合理选用切削液,可以改善金属切削过程中的磨损情况,减少刀具和切屑的粘结,抑制积屑瘤和鳞刺的生长,减少切削力,提高刀具耐用度和生产率。

切削液的使用效果除取决于切削液的性能外,还与刀具材料,加工要求,工件材料,加工方法等因素有关,应综合考虑,合理选用。

关键词:金属切削;切削液;选择;应用1.切削液的种类金属切削加工中最常用的切削液可分为水溶液、切削油、极压切削油和乳化液。

水溶液的主要成分是水,冷却性能好。

但水易使金属生锈,润滑性也差,故使用时常加入适量的防锈添加剂(如亚硝酸钠、磷酸三钠等),使其既保持冷却性能,又有良好的防锈性能和一定的润滑性能;切削油的主要成分是矿物油,特殊情况下也可采用动、植物油或复合油,切削油润滑性能好,但冷却性能差,常用于精加工;极压切削油是在矿物油中添加氯、硫、磷等添加剂配制而成,它在高温下不破坏润滑膜,具有良好的润滑效果;乳化液是用95%~98%的水和矿物油、乳化剂和添加剂配制而成,呈乳白色,具有良好的冷却性能,因含水量大,润滑、防锈性能较差,常加入一定量的油性、极压添加剂和防锈添加剂,配制成挤压乳化液或防锈乳化液。

2.切削液的选用2.1根据刀具材料、加工要求选用切削液高速钢刀具耐热性差,粗加工时,切削用量大,所产生的切削热多,容易导致刀具磨损,应选择以冷却为主的切削液。

硬质合金刀具耐热性好,一般不用切削液,如必要,也可用低浓度乳化液或水溶液,但应持续充分地浇注,不易断续浇注,以免处于高温状态的硬质合金刀片在突然遇到切削液时,产生较大的内应力而出现裂纹。

2.2根据工件材料选用切削液加工钢等塑性材料时,需用切削液;而加工铸铁等脆性材料时,一般则不用切削液,原因是切削液作用不明显;对于高强度钢,高温合金等,加工时均处于极压润滑摩擦状态,应选用极压切削油或极压乳化液;对于铜,铝及铝合金,为了得到较好的表面质量和精度,可采用10%~20%乳化液,煤油或煤油和矿物液的混合液;切削铜时,不宜采用含硫的切削液,因为硫会腐蚀铜。

金属加工液中功能添加剂的应用罗新民教授二〇一〇年十月·苏州-润滑剂、防锈剂、表面活性剂与杀菌剂-主要内容润滑剂1防锈剂2表面活性剂3杀菌剂4§润滑剂能降低加工过程中的摩擦阻力和工具磨损,获得更好的加工精度和表面质量,延长工具使用寿命。

它包括基础油、油性剂和极压抗磨剂。

§(一)基础油§1、矿物油§I类、II类、III类基础油:国产I类、II类,III类基础油主要从日本、韩国进口。

§溶剂油:D40,D60,D80,D70,D90,D110,异构烷烃等;§低黏度油:柴油,煤油,全损耗系统用油,70N,90N,150SN,非标油等;§高黏度油:500SN,150BS,减线油,抽余油等。

§2、植物油§菜籽油,棉籽油,妥尔油,棕榈油,椰子油等。

§3、动物油:猪油,牛油等。

§4、合成油§酯类油:有双酯、多元醇酯、季戊四醇酯、复酯、自乳化酯等多种类型。

§聚α-烯烃(PAO):用于要求高低温等特殊场合,如内燃机油和齿轮油等,在加工用油中较少用到。

§硅油:用作脱模剂,消泡剂等。

§聚醚(PAG):线性聚合物,比水溶性油剂有更好的润湿性、冷却性、稳定性、抗菌性,使用寿命长。

用作切削油、拉拔油、冲压油和水基淬火液等。

§合成酯的供应商:§CRODA禾大(收购了Uniqema):合成酯,聚醚,乳化剂。

§德国COGNIS(科宁)公司§英国英锐驰化学有限公司§Hatco公司(美国Chemtura科聚亚集团成员之一)§Lubrizol路博润的聚合酯、水溶/ 可乳化酯和聚亚烷基二醇衍生物§科莱恩(Clariant)合成酯,乳化剂,杀菌剂§三羟甲基丙烷酯:轧制、切削、磨削、拉拔和冲压。

§短链合成酯,挥发性单酯:空调铝翅片冲压油的油性剂,金属加工液的基础油和添加剂。

切削液的一些基本知识金属加工液金属及其合金在切削、成形、处理和保护等过程忠使用的工艺润滑油统称为金属加工液,又名切削液。

在金属加工过程中,为了降低切削时的切削力,及时带走切削区内产生的热量以降低切削温度,提高刀具耐用度,从而提高生产效率,改善工件表面粗糙度,保证工件加工精度,达到最佳的经济效果,通常使用金属加工液。

金属加工液在金属加工过程中具有润滑、冷却、清洗、防锈等作用;其中核心作用是:一方面通过冷却作用降低加工过程中的变形热,另一方面通过润滑作用来减少金属加工过程中的磨擦热,从而来提高金属加工质量,延长刀具的使用寿命等。

1、冷却性能:冷却作用是通过乳化液和因切削而发热的刀具、切屑和工件间的对流和汽化作用把切屑热从固体(刀具、工件)处带走,从而有效地降低切削温度,减少工件和刀具的热变形,保持刀具硬度提高加工精度和刀具耐用度。

2、润滑性能:润滑作用就是其减少前刀面与切屑、后刀面与已加工表面间的摩擦形成部分润滑膜的作用,以防止刀具与切屑或工件间的粘着,所以良好的润滑可以减少功能消耗、刀具磨损和良好的表面光洁度。

3、清洗性能:在金属加工过程中,切屑、铁粉、磨屑、油污、沙粒等常常粘附在工件、刀具或砂轮表面及缝隙中,同时沾污机床和工件,不易清洗,使刀具或砂轮切屑刃口变钝,影响切削效果。

所以要求乳化液有良好的清洗作用。

乳化液的清洗性能就是指乳化液防止这些细颗粒粘结和利用液流的机械冲洗作用将其冲走的能力。

4、防锈性能:在金属加工过程中,工件要与环境介质如水、氧、硫、二氧化硫、二氧化碳、硫化氢、氯离子、游离酸碱和乳化液分解或氧化变质所产生的油泥等腐蚀性介质接触而受到腐蚀,机床部件与乳化液接触的部分会产生腐蚀。

因此要求乳化液有一定的防锈能力。

金属加工液除了应具有良好的冷却性、润滑性、清洗性、防锈性外,还应具有防腐蚀性、抗菌性、防垢性、抗泡性、热稳定性、无毒、无害、无刺激性气味、不污染环境、使用方便等条件。

金属加工液可分为纯油性切削液和水溶性切削液两种。