降膜蒸发器换热系数

- 格式:docx

- 大小:3.35 KB

- 文档页数:2

水平管降膜蒸发器综合传热系数水平管降膜蒸发器综合传热系数模型摘要:基于在水平管降膜蒸发器传热性能研究现状的基础上,以及热法高倍数蒸发浓缩油田废水的具体任务与要求,建立水平管降膜蒸发器传热系数与污垢热阻的模型,通过有关方程建立污垢热阻与蒸发浓缩时浓度变化的关联式。

依据各部分的关联式,经过详细推导,得到水平管降膜蒸发器综合传热系数关联式。

根据物理模型和关联式,讨论浓缩倍数和流量变化对水平管降膜蒸发器综合传热系数的影响。

结果表明:在蒸发浓缩油田废水时,浓缩倍数的提高降低了水平管降膜蒸发器的综合传热系数。

油田废水处理量的增加,在一定程度上强化了水平管降膜蒸发器的传热效率。

模拟计算得到水平管降膜蒸发器的综合传热系数在936~940W/(m2K)的范围内。

关键词:水平管降膜蒸发器;传热系数;污垢;浓缩倍数;油田废水0前言蒸发是指将含有非挥发性溶质和挥发性溶剂组成的溶液利用加热作用使溶液中一部分溶剂汽化与溶质分离、溶液被浓缩的过程[1],常用的蒸发操作的设备有升膜蒸发器、降膜蒸发器和旋转刮膜式蒸发器3 类。

具有发展前景的是水平管降膜蒸发器,因此水平管降膜蒸发器传热性能研究的文献相对多些。

吴鸿等[2]研究了三效降膜管式蒸发器,建立蒸汽侧冷凝传热参数的数学模型,分析蒸汽压力、温差等因素对传热性能的影响。

本文针对油田废水蒸发浓缩的实例,建立水平管降膜蒸发器综合传热系数关联式,并考察一些因素对综合传热系数的影响程度。

1 管式降膜蒸发器的结构及工作原理管式降膜蒸发器结构简单,由加热蒸发室、分配盘、汽液分离室、除雾器、循环管等部分构成。

管式降膜蒸发器加热蒸发室是由壳体、上管板、隔板、下管板和加热管等构成。

壳体是根据工作压力按压力容器或常压容器设计,并考虑到在真空状态下受外压时的稳定性合理设置加强结构。

壳体、加热管和管板的材质可根据介质性质或用户使用要求,选用碳钢或不锈钢材质。

加热蒸发室的中心为内置循环管,其余部分为均匀分布的加热管。

食品工程原理 课程设计说明书降膜蒸发器的设计 姓名:学号:班级:2012年 12月 27日一 《食品工程原理》课程设计任务书一 《食品工程原理》课程设计任务书 ...............................................................................(1).设计课题 .........................................................................................................................(2).设计条件 .........................................................................................................................(3).设计要求............................................................................................................................(4).设计意义 ........................................................................................................................(5).主要参考资料 ................................................................................................................二 设计方案的确定 ...............................................................................................................三 设计计算 .........................................................................................................................3.1.总蒸发水量 ...................................................................................................................3.2.加热面积初算 ...............................................................................................................(1)估算各效浓度 ...............................................................................................................(2)沸点的初算 ...................................................................................................................(3)温度差的计算 ...............................................................................................................(4)计算两效蒸发水量1W ,2W 及加热蒸汽的消耗量 1D ...........................................(5)总传热系数K 的计算 ...................................................................................................(6)分配有效温度差,计算传热面积 ...............................................................................3.3.重算两效传热面积 ...........................................................................................................(1).第一次重算 ..................................................................................................................3.4 计算结果..........................................................................................................................四.简图 ....................................................................................................................................(1).设计课题:番茄汁浓缩工艺装置的设计计算(2).设计条件:粮工1202班(学号为前306 号)题目1:番茄汁低温浓缩工艺装置的设计设计任务及操作条件生产能力:2060kg/h原料固形物含量:10%浓缩要求:使固形物质量分数浓缩至36%液加入温度料:25℃原料最高许可温度:58℃浓缩液经冷凝后出口温度:25℃加热介质:100℃的饱和蒸汽。

降膜蒸发器中热传递的影响因素H.CHEN 和R.S.JEBSON新西兰.北帕.梅西大学.食品技术部门应用一台小型规模的单管式降膜蒸发器来获得关于这种类型蒸发器蒸发原理的一些认知。

设定在试点蒸发器上的操作条件是取自于商业牛奶蒸发器获得的研究成果。

这项研究成果是在使用像水和糖溶液等牛顿流体作为物料条件下而获得实现的。

总传热系数受液体蒸发和蒸汽冷凝温度之间的温差,蒸发温度,排出密度,液体粘度和加热管长度的影响,但是普朗特系数对其也有着非常重要的影响。

关键词:蒸发降膜传热系数雷诺数普朗特系数简介降膜蒸发器在类似于以在较低的蒸发温度和相对较短的停留时间条件下具有较高的传热系数为特征的食品工业行业中有着极为广泛的应用,这意味着它们能够处理热敏感材料。

在很大程度上它们能够满足当今现代食品工业的需求,例如尽可能大的容量,经济,运转可靠,单程控制等。

它们是乳品行业中的标准蒸发器。

据估算在新西兰有占总消耗能量的1%的能量用于蒸发过程的消耗。

在牛奶生产过程中,蒸发阶段需消耗50%的能源。

因此,人们乐于去了解降膜蒸发器的蒸发原理,以便使蒸发器在工业应用中达到最大的容量和最高的效益。

尽管降膜蒸发器在工业领域中有着极为广泛的应用,但是只有极少量的文献论文是关于降膜蒸发器的,尤其是牛奶蒸发器。

因此,我们建立了一台小型规模的单管降膜蒸发器用来学习其内部的热传递。

从商业牛奶蒸发器和文献获得的结果可以看出,很显然降膜蒸发器中热传递的影响参数可以归结如下:1.蒸发发生的温差2.蒸发温度和蒸汽冷凝温度之间的温差3.液体进料的流速4.液体进料的温度5.蒸发器内部液体的浓度6.加热管的长度7.加热管的直径8.加热管的特征:金属材料的种类,壁厚和适合于加热管的处理方式上述可变物,温度区别,蒸发温度,进料流速和加热管长度被选择作为研究对象。

其实验条件是基于牛奶工厂的实验结果来选择确定的。

虽然牛奶作为蒸发器的进料被广泛应用,但是在本次实验中却不能使用牛奶,其原因如下:1.牛奶的物理特性天天在变化2.一旦牛奶稍有浓缩,它会随着时间而增厚,即其粘度会随着时间增加而增长,并且增长速度在较高的温度和浓度条件下增长更快。

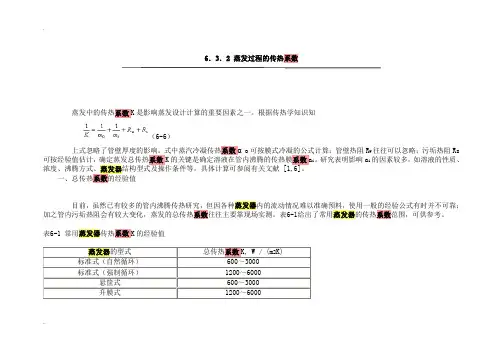

6.3.2 蒸发过程的传热系数蒸发中的传热系数K是影响蒸发设计计算的重要因素之一。

根据传热学知识知(6-6)上式忽略了管壁厚度的影响。

式中蒸汽冷凝传热系数αo可按膜式冷凝的公式计算;管壁热阻R W往往可以忽略;污垢热阻Rs 可按经验值估计,确定蒸发总传热系数K的关键是确定溶液在管内沸腾的传热膜系数a i。

研究表明影响a i的因素较多,如溶液的性质、浓度、沸腾方式、蒸发器结构型式及操作条件等,具体计算可参阅有关文献 [1,6]。

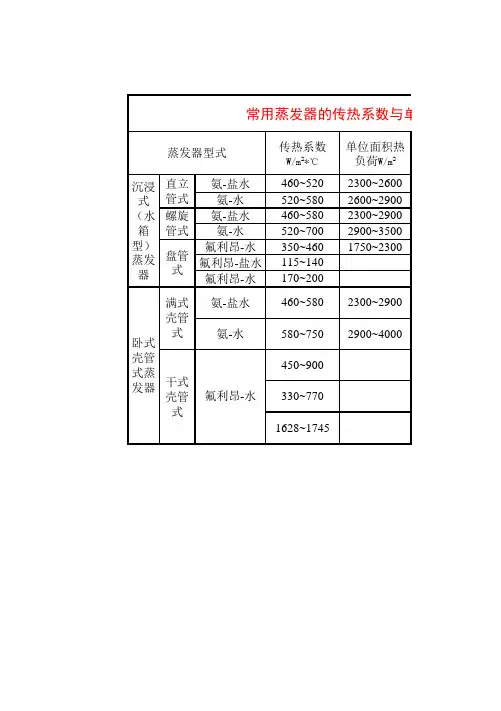

一、总传热系数的经验值目前,虽然已有较多的管内沸腾传热研究,但因各种蒸发器内的流动情况难以准确预料,使用一般的经验公式有时并不可靠;加之管内污垢热阻会有较大变化,蒸发的总传热系数往往主要靠现场实测。

表6-1给出了常用蒸发器的传热系数范围,可供参考。

表6-1 常用蒸发器传热系数K的经验值蒸发器的型式总传热系数K, W / (m2K)标准式(自然循环)600~3000标准式(强制循环)1200~6000悬筐式600~3000升膜式1200~6000降膜式1200~3500二、提高总传热系数的方法管外蒸汽冷凝的传热膜系数αo通常较大,但加热室内不凝性气体的不断积累将使管外传热膜系数αo减小,故须注意及时排除其中的不凝性气体以降低热阻。

管内沸腾传热膜系数αi涉及到管内液体自下而上经过管子的两相流动。

在管子底部,液体接受热量但尚未沸腾,液体与管壁之间传热属单相对流传热,传热系数较小;沿管子向上,液体逐渐沸腾汽泡渐多,起初的传热方式与大容积沸腾相近。

由于密度差引起的自然对流会造成虹吸作用,管中心的汽泡快速带动液体在管壁四周形成液膜向上流动,流动液膜与管壁之间的传热膜系数逐渐增加并达最大值。

但如果管子长度足够,沿管子再向上液膜会被蒸干,汽流夹带着雾滴一起流动,传热系数又趋下降。

因此,为提高全管长内的平均传热系数,应尽可能扩大膜状流动的区域。

管内壁液体一侧的污垢热阻Rs与溶液的性质、管内液体的运动状况有关。

降膜蒸发器中决定和影响传热系数的因素摘要这项工作的目的是确定不同操作条件下的单效蒸发器的传热系数,为了判断它们有多种影响因素。

降膜蒸发器包括12根外径25mm、长3m的垂直不锈钢管,蒸发器的蒸发容量为240 kg/h。

对每一个多效蒸发器的影响条件进行模拟,改变进料浓度和压力,设置每一种条件下的饱和温度和热传递系统,。

从而获得一个关联式,即传热系数与流体性质、几何参数和流量的关系。

2005年Elsevier公司保留所有权利。

关键词: 传热、蒸发器、降膜、传热系数1. 前言果汁的浓度是果汁制造业中被广泛使用的参数,它有两个主要目的:(1)降低产品的体积和重量,随后降低储存、包装及分销的成本。

(2)增加水的活动,减少其对果汁的稳定性影响,这是影响果汁品质的主要因素。

虽然冷冻浓缩和反渗透浓度等其他方法现在也经常被用到,但由于业务和经济原因蒸发仍然是最流行的。

蒸发是一个单元操作即从液体中去除水。

如果液体中含有溶解固体,解决方案是可以使其成为饱和或过饱和固体晶体沉积。

如果长时间高温蒸发,会造成果汁中许多物质被破坏,,真空蒸发似乎是合理的解决方案。

真空蒸发进行的沸点降低,所以热降解趋于最小化。

降膜蒸发器在本质上是管壳式换热器。

降膜蒸发器本质上是一个管壳式换热器。

蒸汽冷凝的壳程提供了潜热,使从管程流动溶液中的水蒸发量。

水蒸气和浓缩果汁,在热力学方面是平衡的,然后分离。

这个过程可以完成一次蒸发,因此沸腾浓缩液退出单元作进一步处理,蒸汽在一个独立的冷凝器中冷凝。

这种设备被命名为“单效蒸发器”。

然而,如果需要高浓度,最好是使用多个更小的单元,而不是用一个大的单元。

在这种条件下,解决方案是水汽离开第一个单元,加热介质为第二个过程蓄流。

对于一个合适的动力,由于第二单元存在,其沸点减小,这是通过减少在蒸发室的压力。

这样,减少了蒸发器在加热蒸汽压力方向的热能损失和压力损失。

这种被定义为“多效蒸发器”,3,4,5设备在食品工业是非常容易见到的。

干式、满液式、降膜式蒸发器工作原理与结构干式蒸发器干式蒸发器制冷剂在换热管内通过,冷水在高效换热管外运行,这样的换热器换热效率相对较低,其换热系数仅为光管换热系数的2倍左右,但是其优点是便于回油,控制较为简便,而制冷剂的充注量大约是满液式机组充注量的1/2~1/3左右。

满液式蒸发器满液式蒸发器与干式蒸发器的运行方式恰好相反,冷水在换热管内通过,制冷剂完全将换热管浸没,吸热后在换热管外蒸发。

满液式蒸发器的传热管表面上有许多针形小孔,管内表面上还有螺旋形凸起强化冷水侧的换热。

这种同时强化管外沸腾和管内传热的高效传热管,使其传热系数较光管提高了5倍左右。

降膜式蒸发器降膜式蒸发器,也称之为喷淋式蒸发器,这种换热器与满液式蒸发器相似,但是它又与满液式蒸发器有区别。

这种蒸发器的制冷剂是从换热器的上部喷淋到换热管上,制冷剂只是在换热管上形成一层薄薄的冷剂液膜,这样冷剂在沸腾蒸发时便减少了静液位压力,从而提高了换热效率,其换热效率较满液式机组提高了5左右。

降膜蒸发是流动沸腾,由于管外表面的液膜层厚度小,没有静压产生的沸点升高,传热系数高。

而满液式蒸发(也就是沉浸式蒸发)产生的气泡易于集聚在换热管的表面,导致换热效率下降,其换热效果不如降膜蒸发。

总的来说降膜蒸发属于小温差情况下,但要防止结垢,影响传热效率。

“冷水机组”,是对一种制冷机组的习惯命名法,这种“冷水机组”一般用于中央空调的冷源,或者空调工况的制冷,输出的是低温的冷水,通常叫做“冷冻水”,故而得名。

一般把只能制冷的叫做冷水机组,而能同时制热的,我们叫做“热泵”机组。

而“满液式”是指机组所用的“壳管式蒸发器”采用了“满液式蒸发器”的形式,这是区别于“干式”、“降膜式”的一种壳管式蒸发器。

它的“壳程”内走制冷剂循环,“管程”内走冷冻水循环,从剖面上看,就好像是筒体里有大半筒制冷剂,而走水的管束浸泡在制冷剂里。

它和“干式蒸发器”刚好相反,干式的是“管程”走制冷剂,“壳程”走水,好比制冷剂管束浸泡在水里。

蒸发回收铵盐技术对于偏酸性高含盐高氨氮废水,氨氮均以铵盐形式存在,如采用吹脱、蒸馏等技术需调节pH将氨氮转化为游离氨,不仅需要消耗大量液碱,而且这仅仅是将铵盐转化为了钠盐,废水中阴离子浓度没有降低,因此未能从根本上解决出水达标问题;而采用低温多效蒸发技术,将铵盐结晶回收,另外冷凝出水又达到回用标准,从而经济有效地实现了高氨氮废水处理的零排放,十分贴合低碳环保的可持续发展理念。

特点:1、利用负压多效蒸发技术,提高了生蒸汽的利用率,从而达到节约蒸汽的目的,通常二效或多效蒸发每吨废水蒸汽消耗量为0.28-0.33吨;2、可直接回收高纯度的硫酸铵、氯化铵、硝酸铵或硫酸钠晶体,出水达回用标准,从而实现废水处理的零排放;3、蒸发器采用专利分离技术,保证冷凝水铵盐含量≤0.2%;4、设备采用特氟龙防腐技术,很好的解决了传统多效蒸发系统中高盐分废水对于设备的腐蚀问题。

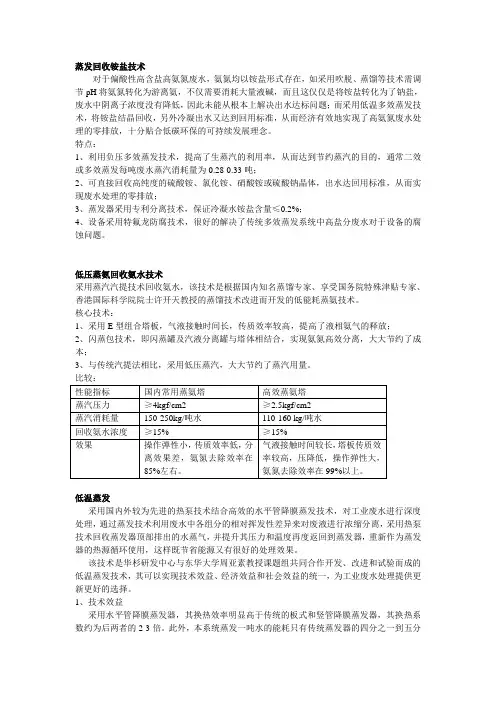

低压蒸氨回收氨水技术采用蒸汽汽提技术回收氨水,该技术是根据国内知名蒸馏专家、享受国务院特殊津贴专家、香港国际科学院院士许开天教授的蒸馏技术改进而开发的低能耗蒸氨技术。

核心技术:1、采用E型组合塔板,气液接触时间长,传质效率较高,提高了液相氨气的释放;2、闪蒸包技术,即闪蒸罐及汽液分离罐与塔体相结合,实现氨氮高效分离,大大节约了成本;3、与传统汽提法相比,采用低压蒸汽,大大节约了蒸汽用量。

低温蒸发采用国内外较为先进的热泵技术结合高效的水平管降膜蒸发技术,对工业废水进行深度处理,通过蒸发技术利用废水中各组分的相对挥发性差异来对废液进行浓缩分离,采用热泵技术回收蒸发器顶部排出的水蒸气,并提升其压力和温度再度返回到蒸发器,重新作为蒸发器的热源循环使用,这样既节省能源又有很好的处理效果。

该技术是华杉研发中心与东华大学周亚素教授课题组共同合作开发、改进和试验而成的低温蒸发技术,其可以实现技术效益、经济效益和社会效益的统一,为工业废水处理提供更新更好的选择。

1、技术效益采用水平管降膜蒸发器,其换热效率明显高于传统的板式和竖管降膜蒸发器,其换热系数约为后两者的2-3倍。

影响降膜蒸发器传热的因素H. CHEN and R. S. JEBSON (同事)(食品技术系梅西大学北帕默斯顿新西兰)一台试验性规模的单管降膜蒸发器(2米长的加热管)是用于获得对这种类型蒸发器蒸发机理的一些认识,从商业牛奶蒸发器上获得的结果被用来选择试验性蒸发器的操作条件。

这项研究用牛顿学说的液体进行:水和糖的方案。

总的传热系数主要受液体蒸发和蒸汽冷凝之间的温差,蒸发温度,灌溉密度,液体粘度,加热管长,但是普朗特数也是标志。

关键词:蒸发;降膜;传热系数;雷诺数;普朗特数引言降膜蒸发器在食品工业得到了广泛的应用正像他们的特点一样,由于具有在较低温度下高的传热系数和停留时间比较短,意味着他们可以处理热敏感材料。

在很大程度上满足了现在食品工业的需求,比如大的生产量,经济运行,可靠性操作的可能性,以及尽可能的单通处理。

他们是乳品行业的标志性蒸发器。

据计算,在新西兰总能量的1%消耗在了蒸发过程。

在奶粉的生产过程中,蒸发过程需要50%的能量消耗,因此,人们希望了解降膜蒸发器的蒸发机制以至于工厂可以最大容量最大效率的使用蒸发器。

尽管降膜蒸发在工业中的重要性,但是它在有精确细节描述的文献中记载却比较少,特别是在牛奶的蒸发过程中。

因此,试验性的单管降膜蒸发器被开发来研究它的热传递。

从商业牛奶蒸发器和与之相关的文献得到的结果来看,对降膜蒸发器独立参数有重大影响的参数有:1.蒸发过程所处的温度;2.蒸发温度和蒸汽冷凝温度之间的差异;3.液体的进料速率;4.液体的进料温度;5.蒸发器中的液体浓度;6.换热管长度;7.换热管的直径;8.换热管的特点:金属类型,壁厚,管子的处理方式。

在上述的影响因素中,温差,蒸发温度,液体的流速,换热管长度被选为研究对象。

实验条件是在乳品厂的工业性试验得到的结果的基础上被选择的。

虽然牛奶在蒸发器上被广泛的用作原料,但是不使用牛奶,理由如下:1.因为牛奶的成分,因此它的物理属性每一天都有所不同;2.一旦牛奶甚至有点略为浓缩,随着时间会越来越浓厚,即它的粘度随时间的增加而增加,而且它增加的速度随着温度和浓度的增加而增加;3.加热表面会被牛奶的成分弄脏;因此,用自来水和糖的解决方案能使得原料的成分以及便利相一致而不是使用牛奶。

水平管降膜蒸发器传热系数空间分布沈胜强;梁刚涛;龚路远;牟兴森;刘瑞;刘晓华【摘要】为了得到水平管降膜蒸发器传热系数,建立了水平管降膜蒸发传热实验台.通过对实验结果的归纳,分析了水平管降膜蒸发器总传热系数随顶排管喷淋密度、蒸发温度的变化规律,并给出了总传热系数在水平管降膜蒸发器内部空间的分布.结果表明,总传热系数随喷淋密度、蒸发温度的增大而增大.在空间分布上,传热系数沿管长方向受凝结过程的影响前5 m先增大,后3 m逐渐减小;在垂直方向由上向下逐渐减小.另外传热系数随管排数的增加而降低,并且当喷淋密度较小时,总传热系数下降的趋势更明显.%A set of experimental facilities was set up to measure the heat transfer coefficient of horizontaltube falling film evaporator. The effects of spray density on the topmost row Γ and evaporating temperature T on the overall heat transfer coefficient K are studied. The heat transfer coefficient distribution in the evaporator is presented. The results indicate that increase of spray density and evaporating temperature helps to enhance the value of K. Along the axial direction of the tube, K increases at the first 5 m and then decreases in the following 3 m, mainly caused by the condensation inside the tube. The K value decreases from the upper rows to the lower rows. In addition, increase of number of tube rows reduces the K value, especially at low spray density.【期刊名称】《化工学报》【年(卷),期】2011(062)012【总页数】5页(P3381-3385)【关键词】水平管降膜蒸发器;传热系数;喷淋密度;管内凝结【作者】沈胜强;梁刚涛;龚路远;牟兴森;刘瑞;刘晓华【作者单位】大连理工大学辽宁省海水淡化重点实验室,辽宁大连116024;大连理工大学辽宁省海水淡化重点实验室,辽宁大连116024;大连理工大学辽宁省海水淡化重点实验室,辽宁大连116024;大连理工大学辽宁省海水淡化重点实验室,辽宁大连116024;大连理工大学辽宁省海水淡化重点实验室,辽宁大连116024;大连理工大学辽宁省海水淡化重点实验室,辽宁大连116024【正文语种】中文【中图分类】P747+.13引言蒸发是工业中常见的单元操作过程,提高蒸发器的传热性能对于减少设备投资和节能降耗都有重要意义。

降膜蒸发器过热度1.引言1.1 概述降膜蒸发器是一种常用的换热设备,广泛应用于化工、石油、电力等行业。

它通过液体从内壁形成薄膜,并与外界的热传递介质进行传热,使液体汽化为蒸汽。

过热度是降膜蒸发器中一个重要的参数,它是指蒸汽的温度高于饱和温度的程度。

过热度的大小对换热效果和装置的运行稳定性有着重要的影响。

过多的过热度会导致蒸汽的传热系数降低,减小了换热面积的利用率,同时也增加了设备的能耗。

过热蒸汽在与液体接触时,容易引起液体的剧烈汽化,产生过快的汽泡运动,从而造成液体的剧烈搅动和溅射,使得传热更加复杂,甚至影响设备的正常运行。

因此,准确控制和合理利用降膜蒸发器的过热度对于提高换热效果、节约能源以及增加设备的运行稳定性具有重要意义。

本文将重点介绍降膜蒸发器过热度的定义和影响因素,以及控制过热度的方法和重要性。

通过对降膜蒸发器过热度的深入研究,可以为相关行业提供参考和指导,优化设备的设计和运行。

文章结构部分的内容可以写成以下这样:1.2 文章结构本文共分为三个部分:引言、正文和结论。

在引言部分,首先对降膜蒸发器过热度这一主题进行了概述,介绍了降膜蒸发器的工作原理以及过热度的定义和影响因素。

接下来,明确了本文的目的,即探讨降膜蒸发器过热度的重要性以及控制方法。

在正文部分,首先详细介绍了降膜蒸发器的工作原理,包括其基本结构和工作过程。

然后,对过热度进行了定义,并分析了影响过热度的因素,例如液体物性、换热表面和操作条件等。

在结论部分,通过对降膜蒸发器过热度的重要性进行分析,强调了合理控制过热度对于提高蒸发器效率和保证设备安全运行的重要性。

并且,总结了一些常用的控制方法,如优化换热表面设计、调整液体进料流率和控制操作压力等。

通过以上的文章结构,希望能够全面、清晰地介绍降膜蒸发器过热度的相关内容,为读者提供有价值的信息和参考。

1.3 目的本文的目的旨在研究和探讨降膜蒸发器过热度这一重要概念。

通过深入了解降膜蒸发器的工作原理和过热度的定义及其影响因素,我们可以更好地把握降膜蒸发器在热传递过程中的性能表现。

干式蒸发器干式蒸发器制冷剂在换热管内通过,冷水在高效换热管外运行,这样得换热器换热效率相对较低,其换热系数仅为光管换热系数得2倍左右,但就是其优点就是便于回油,控制较为简便,而制冷剂得充注量大约就是满液式机组充注量得1/2~1/3左右。

ﻫ满液式蒸发器满液式蒸发器与干式蒸发器得运行方式恰好相反,冷水在换热管内通过,制冷剂完全将换热管浸没,吸热后在换热管外蒸发。

满液式蒸发器得传热管表面上有许多针形小孔,管内表面上还有螺旋形凸起强化冷水侧得换热。

这种同时强化管外沸腾与管内传热得高效传热管,使其传热系数较光管提高了5倍左右。

ﻫ降膜式蒸发器降膜式蒸发器,也称之为喷淋式蒸发器,这种换热器与满液式蒸发器相似,但就是它又与满液式蒸发器有区别。

这种蒸发器得制冷剂就是从换热器得上部喷淋到换热管上,制冷剂只就是在换热管上形成一层薄薄得冷剂液膜,这样冷剂在沸腾蒸发时便减少了静液位压力,从而提高了换热效率,其换热效率较满液式机组提高了5左右。

ﻫ降膜蒸发就是流动沸腾,由于管外表面得液膜层厚度小,没有静压产生得沸点升高,传热系数高。

而满液式蒸发(也就就是沉浸式蒸发)产生得气泡易于集聚在换热管得表面,导致换热效率下降,其换热效果不如降膜蒸发。

总得来说降膜蒸发属于小温差情况下,但要防止结垢,影响传热效率。

“冷水机组”,就是对一种制冷机组得习惯命名法,这种“冷水机组”一般用于中央空调得冷源,或者空调工况得制冷,输出得就是低温得冷水,通常叫做“冷冻水”,故而得名。

一般把只能制冷得叫做冷水机组,而能同时制热得,我们叫做“热泵”机组。

而“满液式”就是指机组所用得“壳管式蒸发器”采用了“满液式蒸发器”得形式,这就是区别于“干式”、“降膜式”得一种壳管式蒸发器。

它得“壳程”内走制冷剂循环,“管程”内走冷冻水循环,从剖面上瞧,就好像就是筒体里有大半筒制冷剂,而走水得管束浸泡在制冷剂里。

它与“干式蒸发器”刚好相反,干式得就是“管程”走制冷剂,“壳程”走水,好比制冷剂管束浸泡在水里。

蒸发热平衡计算计算的原始数据1)新蒸汽使用压力P=5bar(绝压),T=155o C,潜热2102kJ∕kg;2)原液Nκ175g∕1,质量分率13.8%,比热0.825KCaMkg∙°C,to=85°C,P=1270kg∕m3;3)出料浓度Nκ255g∕1,质量分率18.5%,比热0.766Kca1∕kg∙℃,t i∣1=90°C,P=1375kg∕m3;4)末效(第VI效)压力P=0.1bar(绝压),二次蒸汽温度T6=46°C,汽化热2387kJ∕kg;5)传热系数(W∕∏√∙°C):Ki=1980,Kn=1580,Km=1580,Kiv=1400,Kv=917, Kvi=1024,K强二750;6)传热而积(n?):Fi=1500,Fn=1500,F III=1500,Fiv=1500,Fv=3750,Fvι=3750, F强=580;7)温度损失:蒸发器I II III IV V VI沸点升高13 11 9 9 8 15沿管损失 1 1 1 1 1合计14 12 10 10 9 15总温度损失70C;8)为简化计算过程,计算时没有考虑冷凝水自蒸发产生的二次汽及热损失,而把它们考虑为相互抵消;9)按处理流量Ioookg/h进行计算。

计算1.蒸水量W总=IOOO(175/1270)/(255/1375)]=235.8kg∕h2、总温度差At总=155-46=109°C3、蒸发水量的分配(第一次逼近值)W1=(W1+W2+W3+W4+W5+W6)×Kι∕(Kι+Kπ+Km+Kιv+Kv+Kvι)=235.8X1980/(1980+1580X2+1400+917+1024)=55.1kg/hW2=W3=W1×K∏∕Kι=55.1×1580∕1980=44.0kg∕hW4=W1×Kιv∕K∣=55.1X1400∕1980=39.0kg∕hW5=W1×Kv∕Kι=55.1×917/1980=25.5kg/hW6=W1×Kvι∕Kι=55.1×1024/1980=28.5kg/h4、有效温差Δt有=Δt总-Δt损=1O9-7O=39°C5、有效温差分配(第一次逼近值)At1=△t2=Δt3=Δt4=Δt5=△t6=39/6=6.5℃I II III IV V VI I闪II闪In闪加热蒸汽温度155 134.5 116 99.6 83.1 67.6 161123106948166106.59790有效温差 6.5 6.5 6.5 6.5 6.5 6.5沸点升高13/3011/139/69/48/215/3二次汽温135.5 117 100.5 84.1 68.6 46.1度12410795826757沿管损失 1 1 1 1 1加热蒸汽热焰KCa1Zkg658 651 645.8 638.8 632 625.6加热蒸汽潜热502 516 530 540 549.2 557.4KCa1/kg溶液沸点148.5 128 109.5 93.1 76.6 61.1 130 111.5 95.1 二次汽焙656 649 644 636 629.7 623 650.6 644 637.6 二次汽潜执八、、508 522 533 543 553 561 520.1 532.1 542.06、各效浓度%α6=GB始/(G—W)=IoOoX175/1270/(1000-28.5)=14.6%α5=0.5×(1000-28.5)×0.146∕[0.5×(1000-28.5)-25.5]=15.4%(送入蒸发系统的原液全部进入VI效蒸发器,经V1效蒸发浓缩后,分别各以50%的液量送入V效和HI效。

详解干式、满液式、降膜式蒸发器展开全文量的1/2~1/3左右。

满液式蒸发器降膜式蒸发器降膜式蒸发器,也称之为喷淋式蒸发器,这种换热器与满液式蒸发器相似,但是它又与满液式蒸发器有区别。

这种蒸发器的制冷剂是从换热器的上部喷淋到换热管上,制冷剂只是在换热管上形成一层薄薄的冷剂液膜,这样冷剂在沸腾蒸发时便减少了静液位压力,从而提高了换热效率,其换热效率较满液式机组提高了5左右。

降膜蒸发是流动沸腾,由于管外表面的液膜层厚度小,没有静压产生的沸点升高,传热系数高。

而满液式蒸发(也就是沉浸式蒸发)产生的气泡易于集聚在换热管的表面,导致换热效率下降,其换热效果不如降膜蒸发。

总的来说降膜蒸发属于小温差情况下,但要防止结垢,影响传热效率。

“冷水机组”,是对一种制冷机组的习惯命名法,这种“冷水机组”一般用于中央空调的冷源,或者空调工况的制冷,输出的是低温的冷水,通常叫做“冷冻水”,故而得名。

一般把只能制冷的叫做冷水机组,而能同时制热的,我们叫做“热泵”机组。

而“满液式”是指机组所用的“壳管式蒸发器”采用了“满液式蒸发器”的形式,这是区别于“干式”、“降膜式”的一种壳管式蒸发器。

它的“壳程”内走制冷剂循环,“管程”内走冷冻水循环,从剖面上看,就好像是筒体里有大半筒制冷剂,而走水的管束浸泡在制冷剂里。

它和“干式蒸发器”刚好相反,干式的是“管程”走制冷剂,“壳程”走水,好比制冷剂管束浸泡在水里。

满液式蒸发器,以及满液式机组,比起干式蒸发器/干式机组来说传热效率更高,出水温度与蒸发温度的趋近温差小,沿程阻力小,适合循环量大的机组(比如离心机),制冷效果好。

但是制冷剂充注量要求大,并且需要专用的回油系统,帮助压缩机回油。

如果在机组名字前再加上“水冷”,则是指机组的冷凝器形式,采用水冷却还是空气冷却,分为风冷、水冷。

如果再加上压缩机的形式“活塞式、螺杆式、离心式”,那么就是完整的机组命名了。

比如“水冷螺杆满液式冷水机组”。

在大部分场合,为了简略,会省却其中一两个部件的名称,只提和上下文相关的名称,比如“满优缺点与比较使水多次横掠管簇流动。

降膜蒸发器换热系数

降膜蒸发器是一种常见的传热设备,广泛应用于化工、石油、冶金等工业领域。

换热系数是评估传热效果的重要指标,它反映了传热过程中热量传递的快慢和效率。

换热系数的定义是单位时间内单位面积的传热量与温度差的比值。

在降膜蒸发器中,换热系数的大小受到多种因素的影响。

首先是传热介质的性质,如物理性质、组分和浓度等。

例如,传热介质的热导率高、粘度小,会提高换热系数。

其次是换热器的结构和工艺参数,如换热器的管壁材料、管道直径、管道长度、流体速度等。

这些因素会影响流体的流动状态和传热表面的热阻,从而影响换热系数的大小。

除了上述因素外,还有一些其他因素也会对降膜蒸发器的换热系数产生影响。

例如,蒸发器的工作压力和温度差,越大的压力差和温度差,换热系数往往越高。

此外,流体的流动方式和流动状态也会对换热系数产生影响。

对于降膜蒸发器来说,一般采用下降膜流动方式,这种流动方式下的换热系数相对较高。

在实际应用中,我们通常希望能够提高降膜蒸发器的换热系数,以提高传热效率和降低能耗。

为了达到这个目标,我们可以采取一些措施。

首先,选择合适的传热介质,使其具有较高的热导率和较低的粘度。

其次,优化换热器的结构和工艺参数,如增大传热表面积、

改变流体流动方式、调整流体流速等。

此外,还可以采用一些增强传热的技术手段,如使用增强换热器、加入传热增强剂等。

降膜蒸发器的换热系数是评估传热效果的重要指标,它受到多种因素的影响。

在实际应用中,我们可以通过选择合适的传热介质、优化换热器结构和工艺参数以及采用增强传热技术手段来提高换热系数,以提高传热效率和降低能耗。

通过研究和优化换热系数,我们可以不断提升降膜蒸发器的传热性能,满足工业生产中对传热过程的要求。