高磷铁矿石选矿工艺研究

- 格式:pdf

- 大小:292.64 KB

- 文档页数:6

磷矿选矿工艺及优化技术研究一、引言:磷矿是十分重要的工业原料,在农业、医药等多个领域均有广泛的应用。

磷矿选矿工艺及优化技术的研究对于提高磷矿的品质和矿石回收率、节约能源和资源、降低生产成本等具有重要意义。

二、磷矿的选矿工艺磷矿的选矿工艺主要包括矿石的预处理、碎磨分类、脱水除泥、磁选、浮选等环节。

以下是具体介绍:1. 矿石的预处理磷矿石中通常含有杂质如石英、方解石、铁矿物等,为了达到选矿的目的,先需将磷矿石进行预处理。

常用的方法有:振动筛分、水洗、磁选等。

2. 碎磨分类在预处理后,将矿石进行粉碎,一般分为粗碎、中碎、细碎等几个环节。

之后,通过不同粒度大小的筛网对磷矿进行分类,以便后续的工艺处理。

3. 脱水除泥脱水除泥主要是将选矿过程中的污水进行处理,去除其中的泥沙和杂质化合物,以便后续的磁选和浮选。

4. 磁选磁选是磁性矿物与非磁性矿物通过磁力作用进行分离的过程。

通过调节磁场的强度和方向,可以达到不同程度的磁选效果,从而分离出具有不同品位的磷矿。

5. 浮选浮选是一种物理化学反应过程,通过气泡吸附矿物表面产生的间隙效应,使磷矿与其他矿物分离。

浮选通常在磁选后进行,通过药剂添加、调节气泡大小和速度等方式,调节浮选过程中的条件,以达到不同的效果。

三、磷矿选矿工艺优化技术磷矿的选矿工艺虽然已经比较成熟,但是选矿的效率和品质仍有提高的空间,因此,工业研究一直在探寻新的磷矿选矿工艺优化技术,以下是常见的几种:1. 器材改进在磷矿的选矿过程中,器材的性能和质量直接影响到选矿的效率和品质。

因此,在工程实践中,通过改进和优化器材的结构和制造工艺,可以很好地提高选矿效率和品质。

2. 氨气法氨气法是目前磷矿选矿工艺中的一种比较新颖的技术,它通过加入氨气和金属离子的配合产生化学反应,使矿物表面产生极性和化学吸附性等特殊性质,从而提高磷矿的选别度和品位。

3. 高效脱泡技术浮选过程中产生的泡沫是影响浮选效率和品质的重要因素之一。

柏泉磷铁矿石可选性研究我国磷矿资源储量丰富,位于世界第二位,已探明资源为176亿t,但商业资源储量仅为40亿t[1-2]。

我国磷矿资源主要分布在云南、贵州、四川等南方省市,占全国储量的770%[3]。

随着磷化工的发展,磷矿需求越来越大,中国的富磷矿(P2O5>30%)储量17亿t,占总储量的9%,将在10年后开采耗尽[4]。

我国大多数磷矿石属于中低品位磷矿,全国的磷矿石(P2O5)平均品位只有17%[5]。

南方磷矿原矿品位较高,但约70%为难选胶磷矿[3]。

我国华北与东北地区有约占总储量7%的岩浆岩型磷矿石,此类矿石相对易选,但P2O5品位低至2%~5%,且常含有Fe、Ti、V及稀土等矿物[6-7]。

通常优先磁选选铁、钛等矿物,尾矿当中存在3%~6%的P2O5,部分选场通过浮选回收,作为选矿附产品[8]。

随着南磷北运的高额运费造成的成本压力,这种岩浆岩型磷矿石资源具有巨大潜在价值[2]。

位于承德市平泉县的柏泉铁矿就是属于此类岩浆岩型磷铁矿石,选厂规模600万t,年产铁精粉43万t,磷精矿13万t[8-9]。

随着矿石的不断开采,原矿的性质有所变化,选矿指标不断降低。

选厂磷精矿的回收率不足50%,P2O5品位31%左右,铁精矿TFe回收率48%左右,且品位低于65%,因此急需进行矿石的可选性研究为该磷铁矿石的选矿优化提供技术支持和理论指导。

1 实验材料与实验方法1.1 试验矿样试验矿样为承德柏泉铁矿选厂开采原矿石。

矿样经对辊破碎机破碎,破碎后产品通过筛孔尺寸为2 mm的振动筛,对筛分产品进行混匀、缩分制备出试验样。

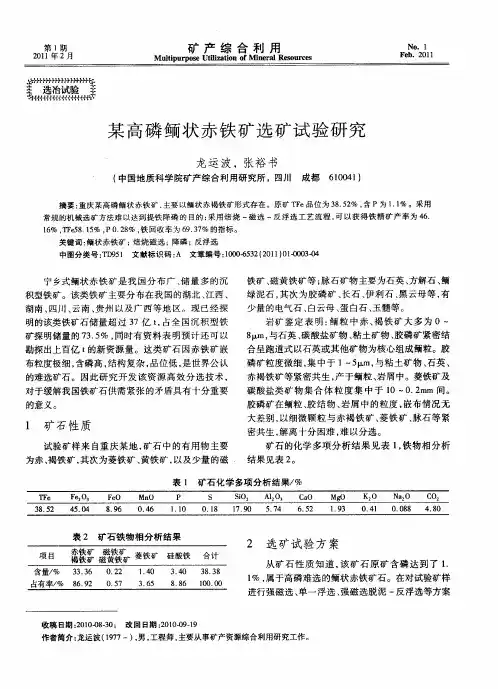

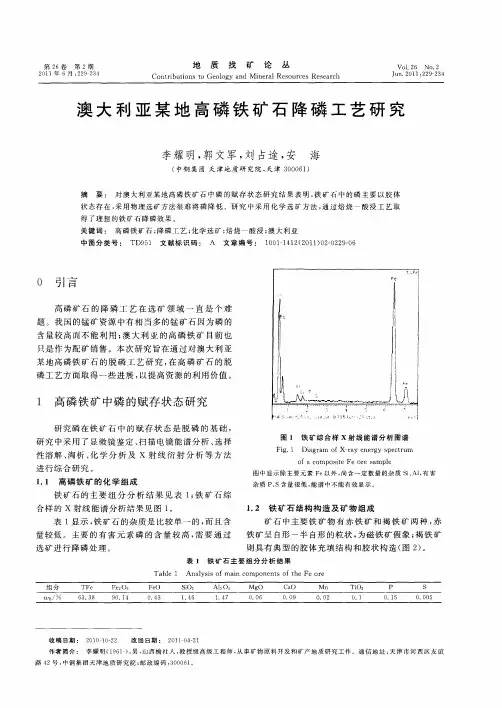

试验样品化学成分分析结果见表1,铁物相分析结果见表2,XRD分析结果见图1。

图1 试样XRD分析结果表1 试样化学成分分析结果成分P2O5TFe FeO SiO2Al2O3CaO 222含量/% 4.86 2.25 2.45 3.370.490.43表2 试样铁物相分析结果化学成分分析结果表明,柏泉原矿中主要含有铁、硅、铝、钙、镁、钛、磷等元素,原矿中P2O5品位为2.12%、TFe品位10.31%,矿石中主要可利用的元素为铁、磷。

铁矿选磷工艺铁矿选磷工艺是指在铁矿石中去除磷元素的一种工艺方法。

磷元素是铁矿石中的一种有害元素,它会影响铁的质量和性能,因此在铁矿石的选矿过程中,需要对磷元素进行有效的去除。

常用的铁矿选磷工艺主要有磁选法、浮选法和化学法。

磁选法是一种通过磁性物质的特性来分离矿石中的磁性矿物和非磁性矿物的方法。

在铁矿石中,含有磷元素的矿物往往具有较强的磁性,而没有磷元素的矿物则磁性较弱或者不具备磁性。

因此,可以利用磁选法将磁性矿物和非磁性矿物进行分离,从而实现对磷元素的去除。

浮选法是一种通过矿石和药剂在水中的相对密度和表面性质差异来实现分离的方法。

在铁矿石的浮选过程中,可以通过添加特定的药剂,使矿物表面发生化学反应或者物理变化,从而改变其在水中的性质,使具有磷元素的矿物沉降或者浮起,从而实现对磷元素的去除。

化学法是一种通过化学反应来去除矿石中的磷元素的方法。

在铁矿石中,磷元素通常以磷酸盐的形式存在,可以通过添加特定的化学药剂,使磷酸盐发生化学反应,将磷元素转化为易于分离的物质,从而实现对磷元素的去除。

在实际的生产中,通常会根据矿石的性质和要求选择合适的工艺方法进行铁矿选磷。

不同的工艺方法有其各自的优缺点和适用范围。

磁选法适用于磁性矿物含量较高、磷元素分布均匀的矿石;浮选法适用于磷元素分布较为均匀的矿石;化学法适用于磷酸盐含量较高的矿石。

为了提高铁矿选磷工艺的效率和降低成本,还需要考虑一些辅助措施。

例如,在磁选法中可以通过改变磁场强度和磁场方向来优化磁选效果;在浮选法中可以通过优化药剂的选择和添加量来提高浮选效果;在化学法中可以通过调整药剂的浓度和反应条件来控制反应的进行。

总的来说,铁矿选磷工艺是一项重要的工艺技术,对于提高铁矿石的品位和降低生产成本具有重要意义。

通过选择合适的工艺方法和辅助措施,可以实现对磷元素的有效去除,从而提高铁矿石的质量和性能,满足不同行业对铁矿石的需求。

磷矿选矿工艺1.浮选法:中国磷矿普遍含MgO 较高,磷矿物和脉石矿物共生紧密,嵌布粒度细,只有采用浮选法才能获得较好的分离效果,因此浮选法是中国磷矿选矿用得最多的一种方法。

浮选法包括直接浮选、反浮选、反正(正反)浮选和双反浮选等工艺。

生产实践中用得较多的是直接浮选工艺和反浮选工艺。

直接浮选工艺采用有效的抑制剂抑制磷矿石中的脉石矿物,用捕收剂将磷矿物富集于浮选泡沫中。

该选矿工艺已成功地应用于岩浆岩型磷灰石和沉积变质型磷灰岩矿石的选矿工业生产中,江苏锦屏磷矿选矿厂是较为典型的例子。

沉积型硅钙(钙硅)质磷块岩是世界公认的难选磷矿石。

自S 系列抑制剂的直接浮选工艺开发后,这类磷块岩矿石的选矿技术取得了突破性进展。

反浮选工艺:反浮选工艺主要用于磷矿物和白云石的分离,以无机酸作为矿浆pH 值调整剂,在弱酸性介质中用脂肪酸捕收剂浮出白云石,将磷矿物富集于槽产品内。

其最大优点是实现了常温浮选,槽产品粒度较粗有利于产品后处理。

该工艺已成功地用于瓮福磷矿沉积磷块岩的选矿工业生产。

2.擦洗脱泥工艺:60 年代中期中国就开始对湖南浏阳磷矿进行擦洗脱泥研究,并取得一定效果。

80 年代初又对云南海口磷矿进行研究,继而扩大到滇池地区的低镁风化矿。

目前该技术已开发成功并应用于滇池地区磷矿生产中。

该工艺原理简单,纯属物理选矿,即将风化磷矿石置于水中擦洗或磨剥,去除表面泥质物,使磷矿物富集。

该工艺富集比一般不大,只能使P2O5 品位提高3~5 个百分点。

其中较典型而效果又较好的是海口磷矿风化矿。

1995 年晋宁磷矿擦洗厂已建成投产。

3.重介质分选技术:矿物之间的比重差异是重介质分选的关键。

中国于80 年代中期开始研究,发现其技术关键在于能否将分离比重严格控制在2.8~2.9 之间。

1992 年采用此技术的湖北宜昌花果树磷矿重介质选厂建成投产。

重介质分选技术因其分选效率高、环境污染小等优点,具有广阔的发展前景。

从长远看,这种技术可望作为一种预选作业,从低品位磷矿中预先排除大部分脉石,从而提高后续分选作业的效果。

高磷鲕状赤铁矿矿相重构提铁脱磷机理研究高磷鲕状赤铁矿(high-phosphorus oolitic hematite)是一种常见的铁矿石资源,然而其中的磷含量较高,超过了工业生产中的标准,导致提取铁和生产钢铁时会出现一系列的问题。

因此,重构提铁脱磷机理研究对于高磷鲕状赤铁矿资源的利用具有重要意义。

本文将从提铁脱磷机理的重构、高磷鲕状赤铁矿的特性描述、当前研究现状和展望、以及相关技术应用等方面进行详细阐述,以期对该领域的研究与应用有所启发。

一、高磷鲕状赤铁矿的特性描述高磷鲕状赤铁矿是指其磷含量高于0.1%的赤铁矿。

除了含有较高的磷元素外,高磷鲕状赤铁矿还具有颗粒细小、结晶度高、含矿物种多等特点。

这些特性使得高磷鲕状赤铁矿的提铁脱磷过程更加复杂,也为相关的研究和技术应用带来了挑战。

在矿物学和化学成分分析方面,高磷鲕状赤铁矿的特性研究是深入了解其结构和性质的基础,也是进行提铁脱磷机理研究的前提。

二、提铁脱磷机理的重构以往的提铁脱磷机理研究主要集中在传统的磷化学浸出、浮选分离和硫酸法浸出等方面,但这些方法在处理高磷鲕状赤铁矿时存在着效率低、环保问题和资源浪费等缺陷。

因此,针对高磷鲕状赤铁矿,需要进行提铁脱磷机理的重构研究,寻求更加高效、环保的矿石加工技术。

这包括但不限于新型的生物浸出、高效的磁选分离、微波处理等新技术的引入,以及进一步的研究和探索,建立适合高磷鲕状赤铁矿特性的提铁脱磷机理模型。

三、当前研究现状和展望在当前的研究中,针对高磷鲕状赤铁矿的提铁脱磷机理研究已经取得了一定的进展,包括但不限于结构表征、脱磷机理研究、新技术应用等方面。

然而,仍然存在着一些问题,如提铁脱磷效率不高、能耗较大、环保要求不符合等。

因此,未来的研究方向应当着重于提高工艺技术水平、降低脱磷成本、提升环保水平等方面,更加全面地解决高磷鲕状赤铁矿的资源利用问题。

四、相关技术应用除了提铁脱磷机理研究外,相关的技术应用也是当前的研究热点。

高磷铁矿石的提质降磷技术探讨近年来,国内外针对不同的矿石性质,进行了较为深入的铁矿石脱磷工艺研究。

标签:降磷;铁矿石;技术现状铁矿石中的磷主要以磷灰石或碳氟磷灰石形态与其它矿物共生,浸染于氧化铁矿物的颗粒边缘,嵌布于石英或碳酸盐矿物中,少量赋存于铁矿物的晶格中。

且磷灰石晶体主要呈柱状、针状、集晶或散粒状嵌布于铁矿物及脉石矿物中,粒度较小,有时甚至是在2微米以下,不易分离,属于难选矿石。

针对不同的矿石性质,近年来国内外进行了较为深入的铁矿石脱磷工艺研究。

主要工艺有:反浮选、选择性聚团、酸浸、高梯度磁选、氧化焙烧一酸浸、微生物脱磷。

1 高磷铁矿石提质降磷技术现状1.1 反浮选脱磷或磁选一反浮选联合工艺随着新型高效浮选药剂的不断出现,反浮选仍然是目前最主要的铁矿石脱磷方法。

为了降低反浮选成本或进一步降低含磷量,磁选一反浮选联合降磷已显示出优势。

例如:长沙矿冶研究总院以RA-3巧捕收剂,采用反浮选工艺,对美国Toshi 公司提供的Tilden高磷铁矿综合样进行了实验室小型试验研究。

以Cα2+为石英活化剂,淀粉为铁矿物抑制剂,RA-3巧为捕收剂进行磷硅混合反浮选,取得了铁品位65.50%,含磷0.030%,铁回收率79.67%的闭路试验指标;梅山铁矿与马鞍山矿山研究院采用浮选(脱硫)一磁选一浮选(脱磷)工艺流程处理梅山铁矿高磷磁铁矿取得了较好的工业试验指标,可将磷降至0.25%以下。

试验以H-907为捕收剂,水玻璃为抑制剂,浮磷作业铁回收率可达96.45%。

1.2 选择性聚团分选由于磷灰石等杂质矿物嵌布粒度极细,为使其单体解离,往往需要细磨,从而使常规方法捕集困难,回收率低。

近年来,迅速发展起来的选择性聚团分选工艺为微细粒矿物分离提供了更为广阔的前景。

选择性聚团分选工艺主要有:高分子絮凝分选、疏水聚团分选、磁团聚与磁种聚团分选以及复合聚团分选。

自1964年开始,选择性聚团分选工艺曾用于加拿大斯奈克雷文矿床的高磷铁矿石脱磷研究。