ANSYS压力容器应力分析中

- 格式:doc

- 大小:26.00 KB

- 文档页数:3

利用ANSY S软件对压力容器进行应力分析韩 敏(西安科技大学,西安710054)摘要:利用ANSY S有限元软件对压力容器进行应力分析,获得了压力容器的应力分布图。

经分析发现,ANSY S软件分析的结果与真实情况基本一致。

整个建模、分析过程充分说明ANSY S 软件为压力容器的结构设计提供了可靠、高效的理论依据。

关键词:压力容器;ANSY S;有限元;应力分析中图分类号:TH49 文献标志码:A 文章编号:100320794(2008)0120073202Stress Analysis of Pressure Contain with ANSY S Softw areH AN Min(X i’an University of Science and T echnology,X i’an710054,China)Abstract:The static force im paction of a pressure contain with ANSY S s oftware was analysed and the stress distribution drafts of them were g otten.Through theories analysis,the result of finite-element analysis is proved to be acceptable,and it provides the theories support to today’s machine optimize design.K ey w ords:pressure contain;ANSY S;finite-element;stress analysis计方法,得出的结构强度结果比较保守,这就限制了容器整体性能的提高和材料的有效利用。

分析设计依据标准JB4732《钢制压力容器—分析设计标准》,它是基于“塑性失效”与“弹塑性失效”准则,其理论基础是板壳力学、弹性与塑性理论及有限元法,是根据具体工况,对容器各部位进行详细地应力计算与分析,在不降低设备安全性的前提下选取相对较低的安全系数,从而降低了结构的厚度,使材料得到了有效的利用。

! ***************环境设置************************finish/clear/filn, E42/title, FEA of connecting zone of nozzle to cylinder/units,si !采用国际单位制! ********* 参数设定*********Rci=1000 ! 筒体内半径tc=30 ! 筒体厚度Rco=Rci+tc ! 筒体外半径Lc=4000 ! 筒体长度Rno=530 ! 接管外半径tn=15 ! 接管厚度Rni=Rno-tn ! 接管内半径Li=193 ! 接管内伸长度Ln=500 ! 接管外伸长度rr1=30 ! 焊缝外侧过渡圆角半径rr2=15 ! 焊缝内侧过渡圆角半径pi=1.2 ! 内压pc=pi*Rci**2/(Rco**2-Rci**2) ! 筒体端部轴向平衡面载荷!****************前处理***************************/prep7et,1,95 ! 定义单元类型mp,ex,1,2e5 ! 定义材料的弹性模量mp,nuxy,1,0.3 ! 定义材料的泊松比!****************建立模型***************************cylind,Rco,Rci,0,-Lc/2,90,270, ! 生成筒体wpoff,0,0,-Lc/2 ! 将工作面沿-Z向移动Lc/2wprot,0,90, ! 将工作面沿yz旋转90度cylind,Rno,Rni,-Ln-Rci-tc,-Rci+Li,90,180, ! 生成接管vovlap,all ! 体overlap布尔运算vsel,s,,,7 ! 选择筒体*afun,deg ! 设定角度函数中单位为角度ang1=2*nint(asin(Rno/Rci)) ! 计算接管区切割角度wprot,0,0,-90+ang1 ! 旋转坐标系vsbw,all ! 切割筒体afillt,21,12,rr1 ! 筒体与接管外表面圆角afillt,23,35,rr2 ! 筒体内表面与接管外表面圆角afillt,14,25,rr2 ! 生成下辅助过渡圆角afillt,13,19,rr1 ! 生成上辅助过渡圆角allsaskin,91,64 ! 根据接管外过渡圆角在接管内外表面上的交线蒙面vsba,4,13 ! 切割外伸接管askin,83,72 ! 根据接管内过渡圆角在接管内外表面上的交线蒙面vsba,5,18 ! 切割内伸接管askin,67,75 ! 根据内外圆角边界蒙皮生成切割面24 vsba,2,24 ! 切割筒体wprot,0,,90-ang1 ! 旋转坐标系wprot,0,90,0 ! 旋转坐标系wpoff,0,0,-2*Rni ! 移动坐标系至接管区轴向切割位置vsbw,all ! 切割筒体VDELE, 3, , ,1 ! 删除筒体上开孔失去的部分ADELE, 25, , ,1 ! 删除辅助面ADELE, 35, , ,1 ! 删除辅助面al,33,65,5 ! 生成外圆角区域所需的端面al,49,73,40 ! 生成外圆角区域所需的端面al,66,7,37 ! 生成内圆角区域所需的端面al,41,74,50 ! 生成内圆角区域所需的端面asel,s,,,31 ! 选择外圆角区域各面asel,a,,,38,39asel,a,,,4,6,2va,all ! 生成外圆角区域体asel,s,,,21 ! 选择内圆角区域各面asel,a,,,41,42asel,a,,,5,9,4va,all ! 生成内圆角区域体vsel,s,,,1,5,2 ! 选择过渡区的体素vsel,a,,,8,9vsel,a,,,6vadd,all ! 合并体素allsaadd,4,43,29,26,5,51 ! 合并过渡区端面面素aadd,50,9,52,28,45,6 ! 合并过渡区端面面素!划分网格LESIZE,67, , ,80, , , , ,1 ! 指定圆周方向的剖分数LESIZE,5, , ,5, , , , ,1 ! 指定过渡圆弧的剖分数vsweep,10 ! 扫略剖分该区域allsMSHAPE,0,3D ! 设定三维映射剖分MSHKEY,1VMESH,7 ! 映射剖分接管上段VMESH,4 ! 映射剖分接管下段accat,56,65 ! 筒体开孔相邻区区域规则化连面LESIZE,108, , ,40,0.5, , , ,1 ! 指定筒体接管相邻区的剖分数VMESH,13 ! 扫略剖分该区域vsweep,11 ! 扫略剖分筒体其它部分vsweep,12vsweep,2allsnummrg,all ! 合并所有相同项numcmp,all ! 压缩fini!****************求解***************************/soluasel,s,loc,z,0 ! 选择筒体端面SFA,all,1,PRES,-pc ! 施加端面平衡面载荷asel,s,loc,x,0 ! 选择对称面asel,a,loc,z,-Lc/2 ! 选择对称面DA,all,SYMM ! 施加对称约束asel,s,loc,y,Ln+Rci+Tc ! 选择接管端面DA,all,UY, ! 约束轴向位移asel,s,,,38 ! 选择内表面面素asel,a,,,34asel,a,,,9asel,a,,,41asel,a,,,12asel,a,,,10asel,a,,,7asel,a,,,22asel,a,,,25asel,a,,,15asel,a,,,27asel,a,,,23SFA,all,1,PRES,pi ! 施加内压alls。

压力容器分析报告目录1 设计分析依据 01.1 设计参数 01.2 计算及评定条件 (1)1.3 材料性能参数 (1)2 结构有限元分析 (2)2.1 理论基础 (2)2.2 有限元模型 (3)2.3 划分网格 (4)2.4 边界条件 (4)3 应力分析及评定 (4)3.1 应力分析 (4)3.2 应力强度校核 (5)4 分析结论 (7)4.1 上封头接头外侧 (8)4.2 上封头接头内侧 (11)4.3 上封头壁厚 (14)4.4 筒体上 (17)4.5 筒体左 (20)4.6 下封头接着外侧 (24)4.7 下封头壁厚 (27)1 设计分析依据(1)压力容器安全技术监察规程(2)JB4732-1995 《钢制压力容器-分析设计标准》-2005确认版1.1 设计参数表1 设备基本设计参数正常设计压力 MPa7.2最高工作压力 MPa 6.3设计温度℃0~55工作温度℃5~55压缩空气 46#汽轮机工作介质油焊接系数φ 1.0腐蚀裕度 mm 2.0容积㎡ 4.0容积类别第二类筒体29.36计算厚度 mm封头29.031.2 计算及评定条件(1)静强度计算条件表2 设备载荷参数设计载荷工况工作载荷工况设计压力 7.2MPa工作压力 6.3MPa设计温度 55℃工作温度 5~55℃注:在计算包括二次应力强度的组合应力强度时,应选用工作载荷进行计算,本报告中分别选用设计载荷进行计算,故采用设计载荷进行强度分析结果是偏安全的。

1.3 材料性能参数材料性能参数见表3,其中弹性模型取自JB4732-95表G-5,泊松比根据JB4732-95的公式(5-1)计算得到,设计应力强度分别根据JB4732-95的表6-2、表6-4、表6-6确定。

表3 材料性能参数性能温度55℃设计应力强材料名称厚度弹性模型泊松比度1.92×钢管20≤10mm150 MPaμ=0.3103MPa1.92×μ=0.3锻钢Q345≤100mm185 MPa103MPa1.92×钢板16MnR26~36188 MPaμ=0.3103MPa1.92×μ=0.3锻钢16Mn≤300mm168 MPa103MPa2 结构有限元分析2.1 理论基础传统的压力容器标准与规范,一般属于“常规设计”,以弹性失效准则为理论基础,由材料力学方法或经验得到较为简单的适合于工程应用的计算公式,求出容器在载荷作用下的最大主应力,将其限制在许用值以内,即可确认容器的壁厚。

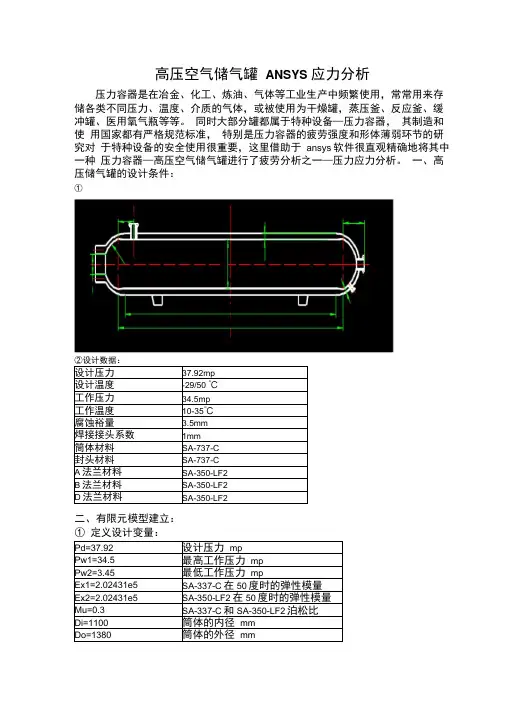

高压空气储气罐ANSYS 应力分析

压力容器是在冶金、化工、炼油、气体等工业生产中频繁使用,常常用来存储各类不同压力、温度、介质的气体,或被使用为干燥罐,蒸压釜、反应釜、缓冲罐、医用氧气瓶等等。

同时大部分罐都属于特种设备—压力容器,其制造和使用国家都有严格规范标准,特别是压力容器的疲劳强度和形体薄弱环节的研究对于特种设备的安全使用很重要,这里借助于ansys软件很直观精确地将其中一种压力容器—高压空气储气罐进行了疲劳分析之一—压力应力分析。

一、高压储气罐的设计条件:

①

建立几何模型

② 由于该容器形体的对称性,选择1/4 来分析:

三、加载求解

四、结果分析。

基于ANSYS的压力容器的应力分析与结构优化作者:成鹏涛来源:《中国化工贸易·下旬刊》2018年第08期摘要:本文利用ANSYS有限元分析软件对缓冲压力容器进行了应力分析和壁厚优化。

在满足应力强度的条件下,得到了合理的方案。

容器质量降低17.5%,球形封头壁厚降低16.7%,由此可见优化效果明显。

关键词:压力容器;应力分析;优化设计;壁厚;ANSYS;缓冲器压力容器是一种广泛应用于石油化工、机械、轻工、食品等行业的压力容器设备。

传统的压力容器设计采用规则设计,即按照标准GB150《钢制压力容器》。

为了确保安全的容器,设计师总是试图增加壁厚提高压力容器的承载能力,结构强度的结果是相对保守的,这限制了容器的整體性能的提高和材料的有效使用。

随着分析设计理念的发展,越来越多的设计人员优化了压力容器的结构。

本文利用ANSYS有限元分析软件对容器各部分进行了详细的应力计算和分析,以容器的最小质量为目标,不降低设备的安全性。

通过优化设计方法,给出了压力容器参数的最优组合,以减小结构的厚度,有效地提高材料使用效率。

1 压力容器参数及应力云图1.1 工作条件和结构参数有一缓冲器,整个缓冲器封头材料为16MnR,接管材料为16Mn,其参数见表1。

设计压力p=32MPa,弹性模量E=206GPa,泊松比μ=0.3。

壁厚参考范围t1=30~39mm,t2=15~24mm,许用应力[σ]=250MPa。

1.2 参数化建模根据结构特点和荷载特性,采用轴对称力学模型进行分析,从关键点生成曲面,建立二维模型。

该结构采用PLANE82进行网格划分,这是ANSYS软件提供的8个节点的轴对称单元。

1.3 施加载荷及应力分布有限元分析的目的是了解模型对外界荷载的响应。

使用有限元分析工具的关键步骤是正确识别和定义负载,有效地实现仿真负荷。

在这种情况下,压力容器内表面的压力为32MPa,对球形头末端的对称面施加对称约束。

管道末端的轴向拉伸应力为:得到了应力结果。

基于ANSYS的典型压力容器应力分析设计基于ANSYS的典型压力容器应力分析设计2010年第3期(总第136期)【摘要】研究从工程实践应用需求出发,采用ANASYS9.0有限元软件对容器进行详细的应力分析计算,对不同类别的应力进行分类和强度评定。

应力强度满足分析设计标准,确保了容器的安全可靠性。

【关键词】应力;强度;压力容器;分析设计;有限元1研究的目的和意义过去,压力容器及其部件的设计基本采用常规设计法,以弹性失效准则为基础,材料的许用应力采用较大的安全系数来保证,一般情况常规设计仅考虑容器壁厚中均匀分布的薄膜应力,不考虑其他类型的应力,如局部高应力和边缘应力均不考虑等,常规设计不讨论由此而产生的多种失效形式。

分析设计以塑性失效和弹塑性失效准则为基础,并引入安全寿命的概念,对具有循环加载特征的部件进行疲劳分析。

比较详细地计算了容器和承压部件的各种应力,对应力进行分类,再采用不同的应力强度条件给予限制[1]。

本课题研究的目的是对石油化工生产中广泛使用的典型压力容器进行应力分析,应用ANSYS软件编写参数化设计程序,对典型压力容器中的筒体、椭圆形封头、锥形封头,开设人孔、接管等进行应力分析,为压力容器的分析设计提供一种比较通用的设计方法。

2钢制压力容器设计的两种规范GB 150-1998《钢制压力容器》是以弹性失效准则为理论基础,导出较为简单的适合于工程应用的计算公式,求出容器在载荷作用下的最大主应力,将其限制在许用应力值以内,即可确定容器的壁厚。

在标准所规定的适用范围内,按标准要求所设计、制造的容器是安全可靠的。

JB 4732-1995《钢制压力容器——分析设计标准》是以弹塑性失效准则为理论基础,应用极限分析和安定性原理,允许容器材料局部屈服,采用最大剪应力理论,以主应力差的最大值作为容器发生垮塌和破坏的依据。

标准要求对容器所需部位的应力作详细计算,并进行强度评定和疲劳分析。

3典型钢制压力容器设计案例分析3.1 设计条件3.1.1 压力容器设计结构尺寸参数本案例选择石油化工生产中的典型压力容器进行应力分析设计,如图1所示。

ANSYS压力容器应力分析中,列表应力名称问题1. ** MEMBRANE ** 代表PL?2. ** BENDING ** 代表PB?3. ** MEMBRANE PLUS BENDING ** 代表PL+PB?4. ** PEAK ** 代表F?5. ** TOTAL ** 代表注:(因为JB4732中规定,判定各种应力许用极限的参数有一次总体薄膜应力强度 SⅠ(由Pm算得);一次局部薄膜应力强度SⅡ(由PL算得);一次薄膜加一次弯曲应力强度SⅢ(由PL+PB算得);一次加二次应力强度SⅣ(由PL+PB+Q算得);峰值应力强度SⅤ(由PL+PB+Q+F算得)Pm是一次总体薄膜应力,PL是一次局部薄膜应力;PB是一次弯曲应力;Q是二次应力;F是峰值应力)Pm是一次总体薄膜应力,PL是一次局部薄膜应力;PB是一次弯曲应力;Q是二次应力;F是峰值应力)1. ** MEMBRANE ** 代表PL2. ** BENDING ** 代表PB?3. ** MEMBRANE PLUS BENDING ** 代表PL+PB?4. ** PEAK ** 代表F?5. ** TOTAL ** 代表?ANSYS后处理应力线性化得到的结果中:** MEMBRANE **代表薄膜应力,可能是一次总体薄膜应力也可能是一次局部薄膜应力。

** BENDING **代表弯曲应力,可能是一次弯曲应力也可能属于二次应力。

** MEMBRANE PLUS BENDING **根据前2者可能是一次薄膜+一次弯曲(),也可能是一次+二次应力(3 kSm)ANSYS只能把应力根据平均应力、线性化应力和非线性化应力来区分薄膜应力弯曲应力和峰应力,而不能分出总体薄膜应力和局部薄膜应力,一次应力还是二次应力。

这需要你根据JB4732和ASME VIII-2的标准自己去判断** MEMBRANE **,** BENDING **,** MEMBRANE PLUS BENDING **的类别。

基于ANSYS对压力容器的应力分析与结构优化发表时间:2019-09-03T17:05:27.837Z 来源:《科学与技术》2019年第07期作者:杨照林[导读] 在实验中为了获得较为精准的应力分布和参数,可以用有限元分析软件ANSYS对压力容器进行分析和设计。

通用电气(上海)电力技术有限公司武汉分公司湖北省武汉市 430205摘要:在实验中为了获得较为精准的应力分布和参数,可以用有限元分析软件ANSYS对压力容器进行分析和设计。

并可以在压力容器的设计中得到最佳的方案。

关键词:ANSYS;压力容器;应力分析;结构优化在实际的应用需要中,压力容器的设计主要分为两大类;第一类是在在总体不连续区的结构中很大部分后产生应力。

应力也可以称为容器的几何形状和材料的不连续。

同时也有局部的不连续,即材料或载荷的不连续。

第二类的结构有相对较小的范围内会产生影响应力。

由于国内外的科研人员运用了有限元来对压力容器的压力的不连续区进行应力分析。

科研人员在载荷作用下,压力容器的不连续区会产生弯矩,同时也会导致压力容器的不连续区的应力大于其它压力容器的区域。

使得产生压力容器的这个区域容易失效1 问题描述在某容器中设计容器的压力为P=16 MPa。

将容器的温度为T=165℃。

同时将容器壁厚设计为 T 1 =105 mm和容器的封头内径为 R 2 =815 mm。

在压力容器的封头和压力容器筒体的连接部分进行优化设计。

在压力容器的不连续区结构中对筒体和封头厚度不变的情况下进行优化。

并改变压力容器的锥形段长度和斜边倾斜角的情况下,压力容器的不连续区的应力集中最小。

综上所述可得优化设计的数学模型为联立力平衡方程和变形协调方程的解。

在联立解中K 为应力集中系数。

2 有限元模型单元类型选择因为压力容器的几何结构是对称的,所以在压力容器的2D实体中可以运用软件来分析2D平面压力容器的应力和轴对称的问题。

因此压力容器同时受到的对称载荷作用是一样的。

ANSYS压力容器应力分析中,列表应力名称问题

1. ** MEMBRANE ** 代表PL?

2. ** BENDING ** 代表PB?

3. ** MEMBRANE PLUS BENDING ** 代表PL+PB?

4. ** PEAK ** 代表F?

5. ** TOTAL ** 代表?

注:

(因为JB4732中规定,判定各种应力许用极限的参数有

一次总体薄膜应力强度SⅠ(由Pm算得);

一次局部薄膜应力强度SⅡ(由PL算得);

一次薄膜加一次弯曲应力强度SⅢ(由PL+PB算得);

一次加二次应力强度SⅣ(由PL+PB+Q算得);

峰值应力强度SⅤ(由PL+PB+Q+F算得)

Pm是一次总体薄膜应力,

PL是一次局部薄膜应力;

PB是一次弯曲应力;

Q是二次应力;

F是峰值应力)

Pm是一次总体薄膜应力,

PL是一次局部薄膜应力;

PB是一次弯曲应力;

Q是二次应力;

F是峰值应力)

1. ** MEMBRANE ** 代表PL?

2. ** BENDING ** 代表PB?

3. ** MEMBRANE PLUS BENDING ** 代表PL+PB?

4. ** PEAK ** 代表F?

5. ** TOTAL ** 代表?

ANSYS后处理应力线性化得到的结果中:

** MEMBRANE **代表薄膜应力,可能是一次总体薄膜应力也可能是一次局部薄膜应力。

** BENDING **代表弯曲应力,可能是一次弯曲应力也可能属于二次应力。

** MEMBRANE PLUS BENDING **根据前2者可能是一次薄膜+一次弯曲(1.5kSm),也可能是一次+二次应力(3 kSm)

ANSYS只能把应力根据平均应力、线性化应力和非线性化应力来区分薄膜应力弯曲应力和峰应力,而不能分出总体薄膜应力和局部薄膜应力,一次应力还是二次应力。

这需要你根据JB4732和ASME VIII-2的标准自己去判断** MEMBRANE **,** BENDING **,** MEMBRANE PLUS BENDING **的类别。

没有具体结构谁也分不清它们是那一类,建议楼主把JB4732和ASME VIII-2多看2遍,同时搞清楚应力线性化的原理。