植物油生产工艺流程图

- 格式:doc

- 大小:26.50 KB

- 文档页数:2

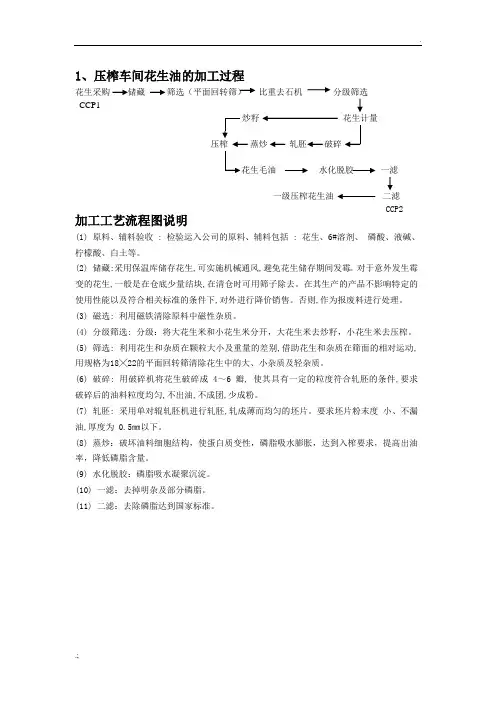

1、压榨车间花生油的加工过程花生采购储藏筛选(平面回转筛)比重去石机分级筛选CCP1炒籽花生计量蒸炒轧胚破碎水化脱胶一滤一级压榨花生油二滤CCP2 加工工艺流程图说明(1) 原料、辅料验收 : 检验运入公司的原料、辅料包括 : 花生、6#溶剂、磷酸、液碱、柠檬酸、白土等。

(2) 储藏:采用保温库储存花生,可实施机械通风,避免花生储存期间发霉。

对于意外发生霉变的花生,一般是在仓底少量结块,在清仓时可用筛子除去。

在其生产的产品不影响特定的使用性能以及符合相关标准的条件下,对外进行降价销售。

否则,作为报废料进行处理。

(3) 磁选: 利用磁铁清除原料中磁性杂质。

(4) 分级筛选: 分级:将大花生米和小花生米分开,大花生米去炒籽,小花生米去压榨。

(5) 筛选: 利用花生和杂质在颗粒大小及重量的差别,借助花生和杂质在筛面的相对运动,用规格为18╳22的平面回转筛清除花生中的大、小杂质及轻杂质。

(6) 破碎: 用破碎机将花生破碎成 4~6 瓣, 使其具有一定的粒度符合轧胚的条件,要求破碎后的油料粒度均匀,不出油,不成团,少成粉。

(7) 轧胚: 采用单对辊轧胚机进行轧胚,轧成薄而均匀的坯片。

要求坯片粉末度小、不漏油,厚度为 0.5㎜以下。

(8) 蒸炒:破坏油料细胞结构,使蛋白质变性,磷脂吸水膨胀,达到入榨要求,提高出油率,降低磷脂含量。

(9) 水化脱胶:磷脂吸水凝聚沉淀。

(10) 一滤:去掉明杂及部分磷脂。

(11) 二滤:去除磷脂达到国家标准。

2、浸出毛豆油加工过程大豆采购储藏筛选(平面回转筛)比重去石机磁选(CCP1)干燥膨化轧胚破碎豆计量软化浸出DTDC(蒸脱、烘干)豆粕粉碎豆粕计量成品粕打包毛油加工工艺流程图说明:(1) 原料、辅料验收 : 检验运入公司的原料、辅料包括 : 大豆、大豆毛油、6#溶剂、磷酸、液碱、柠檬酸、白土等。

(2) 储藏:采用保温库储存大豆,可实施机械通风,避免大豆储存期间发霉。

对于意外发生霉变的大豆,一般是在仓底少量结块,在清仓时可用筛子除去。

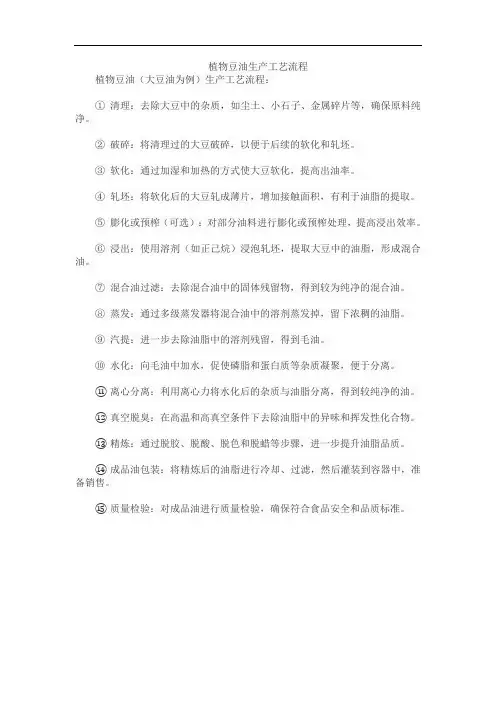

植物豆油生产工艺流程

植物豆油(大豆油为例)生产工艺流程:

①清理:去除大豆中的杂质,如尘土、小石子、金属碎片等,确保原料纯净。

②破碎:将清理过的大豆破碎,以便于后续的软化和轧坯。

③软化:通过加湿和加热的方式使大豆软化,提高出油率。

④轧坯:将软化后的大豆轧成薄片,增加接触面积,有利于油脂的提取。

⑤膨化或预榨(可选):对部分油料进行膨化或预榨处理,提高浸出效率。

⑥浸出:使用溶剂(如正己烷)浸泡轧坯,提取大豆中的油脂,形成混合油。

⑦混合油过滤:去除混合油中的固体残留物,得到较为纯净的混合油。

⑧蒸发:通过多级蒸发器将混合油中的溶剂蒸发掉,留下浓稠的油脂。

⑨汽提:进一步去除油脂中的溶剂残留,得到毛油。

⑩水化:向毛油中加水,促使磷脂和蛋白质等杂质凝聚,便于分离。

⑪离心分离:利用离心力将水化后的杂质与油脂分离,得到较纯净的油。

⑫真空脱臭:在高温和高真空条件下去除油脂中的异味和挥发性化合物。

⑬精炼:通过脱胶、脱酸、脱色和脱蜡等步骤,进一步提升油脂品质。

⑭成品油包装:将精炼后的油脂进行冷却、过滤,然后灌装到容器中,准备销售。

⑮质量检验:对成品油进行质量检验,确保符合食品安全和品质标准。

百度文库 - 让每个人平等地提升自我您好:以下是我结合学习理论和工作这几年的经验,勾画的以大豆为原料的处理项目流程。

第一项为:以大豆为原料,进行油脂的萃取,以得到毛油和豆粕为处理目的。

第二项为:浸出的毛油,进过精炼提取和精滤,得到豆油的过程。

第三项为:以浸出,处理过的豆粕为原料,进行更深层次的加工,以得到大豆浓缩蛋白和糖蜜为目的。

以上工序流程,进行了大豆项目的深加工,拓宽了产业链。

是行业发展的又一前景。

由于我在职期间,曾参与过油脂建厂,对大豆预处理和浸出、精炼有过一定的了解,但真正的从事生产,是在与后续的大豆浓缩蛋白(基本类似于浸出车间)的岗位上,所以相对来说对精炼这块不是很精通。

这只是对于大豆油脂处理的一个的基本工艺框架类,以作为您判断答复的一个指标,请您查看下。

大豆浸出工艺流程图豆皮 豆仁混合油去 石 8 慢速加热9 快速加热11去皮15吸风脱皮16 轧 胚17 豆皮分级 豆皮粉碎筛 选1a入 仓2烘 干1b分级4除 杂7 豆皮入仓 破 碎13吸风脱皮14计量5输 送18 浸 出 19斗 提10 豆皮打包分 级12清理6浸 出 19输 送 20正 己 烷除铁3大豆废品库筒仓清理精炼大豆油生产工艺流程图毛油暂存34吹 送25c 精炼汽 提 33预脱溶23c 低温脱溶24c蒸 发 32过 筛26c空气过滤 22c罐区输送 21SP C 车间暂存27c打包28 入库29 储 存30研磨车间毛油 加热1 混合2酸反应3 冷却4 混合5 碱反应6 加热7 离心8磷酸皂脚碱浓缩蛋白产品工艺流程图低温豆粕 筛 选1筛上暂 存 3预浸出4浸 出 5 压 榨 6 真空干燥7脱溶、烘烤、干燥、冷却9 蒸 发 14汽 提 15稀 糖 蜜筛下研磨车间酒 精空气过滤2空气过滤8空气过滤11空气过滤13外销三效蒸发浓缩糖蜜销售排风入大气丢弃水洗9 离心10 真空干燥11 中和油中转12 加热13 脱色15静态混合14 过滤16 废白土精滤17脱色油中转、析气18精滤19加热20水废水三级大豆油白土/硅藻土。

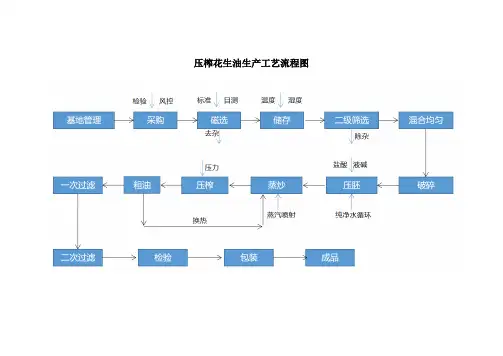

压榨花生油生产工艺流程图

压榨花生油生产工艺说明

1、基地管理:基地管理是预防花生采购失败的重要程序,在基地管理中需要注意花生在采摘、晾晒和保存整个过程中的规范,防止花生黄曲霉毒素超标,影响生产和使用。

2、采购:花生采购中注意检查基地的规范化生产文件,需要对花生样品记性反复的风控管理和检验,确保采购的花生不出现任何的荒芜霉毒素超标的情况。

3、磁选过程:磁选过程是很重要的,目的是出去花生中可能存在的金属材料。

鱿鱼花生采摘和剥壳过程中涉及很多铁的设备或配件,容易混入铁的材料,需要在该过程中除铁。

4、储存过程:需要注意温湿度的控制,避免因为储存原因导致黄曲霉毒素的升高。

5、二级筛选:是一个精细筛选的过程,不仅用于除杂质,而且颗粒较小的花生,或者破碎的花生也被除去。

选择优质的花生用于下阶段的生产。

6、破碎:使用破碎机将花生破碎成5-6瓣,便于下一步的生产。

7、压胚:使用辊压机,将破碎后的花生胚瓣压成均匀的饼装,疏松其结构,便于下阶段的生产。

8、蒸炒:使得蛋白着变性,油料细胞结构破坏,磷脂吸水膨胀,为压榨做好准备。

9、压榨:使用压榨机压榨出油。

10、粗油:压榨后的粗油含有众多的杂质颗粒。

11、一次过滤:一次过滤主要除去颗粒和明显的杂质

12、二次过滤:二次过滤主要去除磷脂,首先让磷脂絮凝沉淀,然后用精滤设备进行去除。

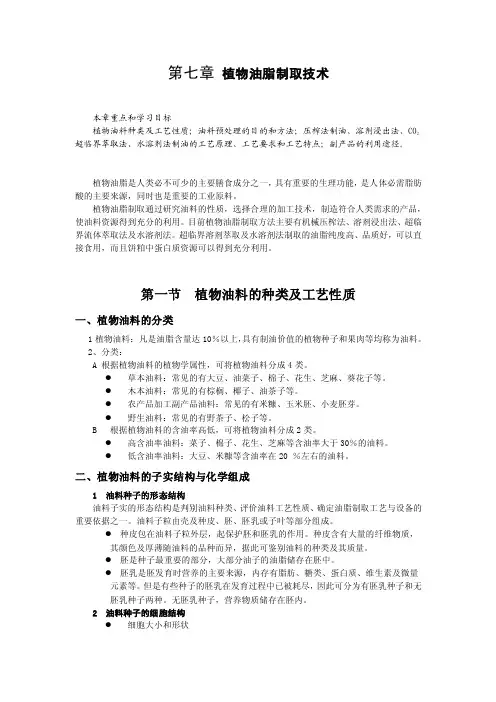

第七章植物油脂制取技术本章重点和学习目标植物油料种类及工艺性质;油料预处理的目的和方法;压榨法制油、溶剂浸出法、CO2超临界萃取法、水溶剂法制油的工艺原理、工艺要求和工艺特点;副产品的利用途径。

植物油脂是人类必不可少的主要膳食成分之一,具有重要的生理功能,是人体必需脂肪酸的主要来源,同时也是重要的工业原料。

植物油脂制取通过研究油料的性质,选择合理的加工技术,制造符合人类需求的产品,使油料资源得到充分的利用。

目前植物油脂制取方法主要有机械压榨法、溶剂浸出法、超临界流体萃取法及水溶剂法。

超临界溶剂萃取及水溶剂法制取的油脂纯度高、品质好,可以直接食用,而且饼粕中蛋白质资源可以得到充分利用。

第一节植物油料的种类及工艺性质一、植物油料的分类1植物油料:凡是油脂含量达10%以上,具有制油价值的植物种子和果肉等均称为油料。

2、分类:A 根据植物油料的植物学属性,可将植物油料分成4类。

●草本油料:常见的有大豆、油菜子、棉子、花生、芝麻、葵花子等。

●木本油料:常见的有棕榈、椰子、油茶子等。

●农产品加工副产品油料:常见的有米糠、玉米胚、小麦胚芽。

●野生油料:常见的有野茶子、松子等。

B 根据植物油料的含油率高低,可将植物油料分成2类。

●高含油率油料:菜子、棉子、花生、芝麻等含油率大于30%的油料。

●低含油率油料:大豆、米糠等含油率在20 %左右的油料。

二、植物油料的子实结构与化学组成1 油料种子的形态结构油料子实的形态结构是判别油料种类、评价油料工艺性质、确定油脂制取工艺与设备的重要依据之一。

油料子粒由壳及种皮、胚、胚乳或子叶等部分组成。

●种皮包在油料子粒外层,起保护胚和胚乳的作用。

种皮含有大量的纤维物质,其颜色及厚薄随油料的品种而异,据此可鉴别油料的种类及其质量。

●胚是种子最重要的部分,大部分油子的油脂储存在胚中。

●胚乳是胚发育时营养的主要来源,内存有脂肪、糖类、蛋白质、维生素及微量元素等。

但是有些种子的胚乳在发育过程中已被耗尽,因此可分为有胚乳种子和无胚乳种子两种。

植物油生产工艺流程图

生产工艺操作规程

1.原料验收:

(1)原料100%来自经评审合格的供应商或备案基地。

(2)原料进厂前,对所收购的原料按《原辅料验收制度》进行验收,不合格的原料一律拒收。

(3)原料进厂时,检查供应商的三证和检验证明。

(4)合理安排生产所需的原料量,按先进先出的原则进行生产。

2.清选去杂

为防止油料糊化和自燃,烘炒后应迅速散热降温,降温后用齿辊式破碎机轧成碎粒状。

7.蒸炒

用蒸炒锅对生坯进行蒸炒。

出料温度108℃~112℃,水分5%~7%,为保证花生油有浓郁的香味,蒸炒锅炉的间接蒸汽压力应不小于0.6mpa。

8. 榨油

本工艺使用的是200型螺旋榨油机,对榨油机主轴转速作了适当调整,主轴转速由原来的8rpm提高到10rpm,并适当放厚饼的厚度,一般控制在10mm左右。

入榨温度135℃,入榨水分1.5%~2%,机榨饼残油9%~10%。

9.降温

用冷冻盐水于低速搅拌下将植物油冷却到10℃~15℃,然后保温沉淀静置48h。

10.过滤毛油

将沉淀48h后的毛油泵入板框压滤机进行过滤。

在滤饼形成前得到的过滤油较浑浊,应在滤饼形成后重新过滤。