板翅式换热器的散热性能研究

- 格式:pdf

- 大小:690.30 KB

- 文档页数:2

从结构形式上看,目前油换热器主要有以下几种类型:(1)管片式结构主要由翅片(结构型式有开窗、不开窗或褶皱压凹翅片等)和散热管(圆管或者扁平管)、主片组成散热芯体,再焊接上下集油室、进出油接管等组成整个换热器。

特点:承压能力较高,散热效率较低,工作效率高,便于组织流水线生产,但由于散热效率低等原因,目前较少采用。

(2)管带式结构主要由散热扁管、波浪散热带、加强板、主片组成散热芯体,再焊接上下集油室、进出油接管等零部件组成整个换热器。

特点:散热效率高,但承压能力较低,工作效率高,便于组织流水线生产,目前较多采用。

(3)板翅式结构主要由隔板、内翅片以及散热带和封头、封条组成芯体,再焊接上下集油室、进出油接管等零部件组成整个换热器。

特点:散热效率高,承压能力高,但工作效率低,要求精度高,焊接方式特殊,不便于大批量生产,目前较少采用表2-1 常用清洗方法Table2-1 The Common Cleaning Methods序号清洗方法11,用有机溶剂清洗并晾干;2,在温度60~70℃的水溶液中加Na3PO4(40~60)g;NaOH(8~12)g;水玻璃(25~30)g;清洗(3~5)min;3,在温度70~80℃的热水清洗池中冲洗;4,在温度70~80℃、加40~60g/L 的NaOH 水溶液中清洗;5,冷水洗;6,在温度8~25℃,加250~300g/L 的HNO3水溶液中清洗;7,在清洗池的流动热水中清洗;8,干燥。

21,在温度60~70℃,加5%NaOH 的水溶液中清洗2min;2,在清洗池中用热水清洗;3,在温度60~65℃,加15%NaOH 水溶液中清洗(2~5)min;4,在清洗池中用热水清洗;5,清洗池中用冷水冲洗;6,干燥。

31,把5%(按重量)无水Na2CO3溶解在90℃水里,浸(10~30)s;2,把2%NaOH(按重量)和5%Na2SiO3 (按重量)水玻璃溶解在90℃水中,浸(1~2)min;3,在清洗池中用热水清洗;4,在温度65℃,15%HNO3 (按重量)溶液中浸(1~2)min;5,热水冲洗,烘干。

板翅式换热器翅片性能数值模拟及其优化摘要:为提升板翅式换热器的综合性能,采用数值模拟方法,探究翅片结构参数对板翅式换热器翅片的流动传热特性的影响。

结果表明,减小翅片长度可以增强板翅式换热器的换热效果,但同时也会增加换热器的阻力,因此要根据实际情况进行综合考虑;在研究范围内,翅片长度在l=5m时,翅片的JF因子最高,综合性能最好;模拟结果在v=5m/s的综合换热效果是最好的,说明在低雷诺数的情况下换热性能要优于高雷诺数的条件。

研究结果可以为板翅式换热器错位翅片的优化设计提供理论指导。

关键词:板翅式换热器;错位翅片;换热性能; JF因子1引言板翅式换热器广泛应用于空分、航天、化工等领域,得益于其传热效率高、紧凑轻巧、适应性强等优点,可在200℃到接近绝对零度的温度区间内工作。

科技工业的发展,对板翅式换热器的综合性能有了更高的要求,主要体现在板式换热器的翅片上,其结构尺寸对换热器的性能影响较大,因此研究翅片结构如何影响板翅式换热器就有重要的应用价值。

本文来源于高温空气换热的实际工程背景,以板翅换热器错位翅片为研究对象,对翅片取不同长度进行建模,利用数值模拟方法,研究错位翅片通道内流场的换热特性,分析结构参数对其换热性能的影响,以JF因子最大为优化目标,对错位翅片结构进行优化研究。

2几何结构及计算模型2.1物理模型及边界条件图1为计算物理模型,其中翅片参数包括翅片高度h、翅片间距s、翅片长度l、翅片厚度t、模型长度L。

为了使流体在翅片入口前端处于充分发展状态,进口段延长了20mm;为了避免出口出现回流现象,出口段延长了50mm。

由于翅片入口前端流体分配均匀,入口边界条件设为速度入口,入口温度为313K。

由于在翅片结构的进出口处添加了延长段,为了维持通道内的雷诺数不变,需要将延长段入口速度进行换算,计算方法如下:本文中当量直径定义为:式中——流体流通截面的面积,m2;——流体流通截面的湿周,m。

出口为了防止回流现象,设为压力出口;上下隔板表面边界条件设为定壁温(443K);侧面设定为对称边界条件,板翅材料为铝,通道流体为空气。

摘要由于高速列车发展迅猛,使得高速列车冷却技术受到广泛关注,而板翅式换热器以换热效率高、结构紧凑、轻巧等优势受到青睐,论文以一种板翅式换热器的波纹通道为对象,用数值方法研究了波纹翅片通道的传热和流动特性,并将波纹翅片通道结果与平直翅片通道进行对比。

在雷诺数等于300-2200范围内,还考察了波纹翅片通道几何参数(波纹振幅,波纹波长,翅片高度,翅片宽度)对通道传热和流动的影响。

论文主要研究结果如下。

在论文研究范围内,随着雷诺数的增大,波纹翅片通道的平均努塞尔数增大,而阻力系数却减小;平直翅片通道的变化趋势与波纹翅片的相同;且波纹翅片通道的平均努塞尔数和阻力因子均明显高于平直翅片通道。

当波纹振幅增大,其他几何参数不变时发现,波纹振幅越大,平均努塞尔数越大,同时阻力因子也越大;当波纹波长减小,其他几何参数不变时发现,波纹波长越小,平均努塞尔数越大,阻力因子也越大;当改变翅片宽度,其他几何参数不变时发现,翅片宽度对阻力因子的影响甚微,当雷诺数小于800时,翅片宽度越小,平均努塞尔数越大,当雷诺数大于800时,翅片宽度越大,平均努塞尔数越大;当改变翅片高度,其他几何参数不变时发现,翅片高度越大,平均努塞尔数越大,阻力因子也越大。

以翅片高度为例,采用等泵功条件下换热因子作为评价指标时发现,评价因子随着雷诺数的增加而增大,而且出现了大于1的情况,这说明波纹翅片通道换热能力优于平直翅片通道,实现了强化传热。

在相同的结构参数下,几何参数对二次流强度的影响与平均努塞尔数的变化趋势相同。

随着雷诺数的增加,二次流逐渐强度增加,且波纹翅片通道的二次流强度明显高于平直翅片通道的二次流强度。

这表明波纹翅片通道的强化传热是由二次流产生的。

关键词:数值模拟;板翅式换热器;波纹翅片;参数影响论文类型:应用研究AbstractDue to the rapid development of high-speed trains,its cooling technology has been widely concerned,and the plate-fin heat exchangers are favored by the advantages of high heat exchange efficiency,compact structure and light weight.This paper takes the channel formed by wavy fins of a plate-fin heat exchangers as an object.The heat transfer and flow characteristics in the wavy fin channel were compared to them in the channel formed by the plains fins.In the range of Reynolds number from300to2200,the effects of wavy fin geometry(wave amplitude,wave wavelength,fin height,fin width)on heat transfer and flow of wavy fin channel are studied.The following conclusions are obtained.With the increase of Reynolds number,the average Nusselt number of wavy fin channel increases,while the drag coefficient decreases,the trend of plain fin channel is the same as that of wavy fin channel;and the average value of both the Nusselt number and the drag factor of wavy fin channel are significantly higher than that of the plain fin channel.When the wave amplitude increases and other geometric parameters are constant,it is found that the larger the wave amplitude is,the larger the average Nusselt number is,and the larger the resistance factor is.When the wave wavelength is reduced and other geometric parameters are unchanged,it is founded that the smaller the average Nusselt number,the larger the drag factor;When the wave amplitude increases and other geometric parameters are constant,it is found that the fin width has little effect on the drag factor,when Re<800,the smaller the fin width,the larger the average Nusselt number,Re>800,the larger the fin width,the larger the average Nusselt number;when changing the fin height,other geometry parameters are constant,it is found that the larger the fin height,the larger the average Nusselt number and the larger the drag factor.Taking the fin height as an example,when the heat transfer factor is used as the evaluation index under the condition of equal pumping power,it is found that the evaluation factor increases with the increase of the Reynolds number,and there is a case of more than1,which indicates the heat exchange capacity of the wavy fin is better than that of plain fin for enhanced heat transfer.Under the same structural parameters,the influence of geometric parameters on the secondary flow intensity is the same as the average Nusselt number.As the Reynolds number increases,the secondary flow gradually increases in strength,and the secondary flow intensity of the corrugated fins is significantly higher than the secondary flow intensity of the flat fins. This shows that the heat transfer enhancement in the wavy fin channel is caused by the secondary flow.Key Words:Numerical simulation;plate-fin heat exchanger;wavy fin;parameter influence目录摘要 (I)Abstract (II)1绪论 (1)1.1高速列车 (1)1.1.1动车组牵引方式及特点 (1)1.1.2动车组冷却系统 (2)1.2板翅式换热器 (3)1.2.1板翅式换热器结构 (3)1.2.2翅片结构形式 (4)1.2.3国外发展现状 (5)1.2.4国内发展现状 (8)1.3本论文的主要任务 (10)2波纹通道板翅式换热器的物理模型 (11)2.1模型结构 (11)2.2模型的几何参数 (11)2.3数值模拟及边界条件描述 (12)2.3.1模型的数学描述 (12)2.3.2初始条件和边界条件 (15)2.4传热及流动参数定义 (16)3数值模拟 (18)3.1适体坐标的转换 (18)3.2控制方程和边界条件的离散化 (21)3.2.1离散化 (21)3.2.2控制方程的离散 (22)3.2.3边界条件的离散 (24)3.2.4计算平面上的离散 (26)3.3求解Navier-Stokes方程的压力修正方法 (28)3.3.1速度修正值的计算公式 (28)3.3.2求解压力修正值的代数方程 (29)3.3.3SIMPLE算法的计算步骤 (30)3.3.4流场迭代收敛的依据 (30)4网格划分及独立性检验 (32)4.1编程划分通道网格 (32)4.2网格独立性校核 (33)4.3数值方法的验证 (34)5数值结果与云图分析 (36)5.1温度场分布 (36)5.2局部努塞尔数和横向平均努塞尔数 (36)5.3流线图分布 (38)5.4强化传热效果 (39)6数值结果与分析 (40)6.1几何参数对换热性能的影响 (40)6.2波纹通道波长W的影响 (40)6.3波纹通道振幅A的影响 (41)6.4通道高度H的影响 (42)6.5通道宽度L的影响 (44)6.6二次流 (45)6.6.1二次流定义 (45)6.6.2结构参数对二次流的影响 (46)6.6.3几何参数与努塞尔数、阻力系数和二次流强度的关联式 (47)结论 (51)致谢 (52)参考文献 (53)攻读学位期间研究成果 (55)1绪论1.1高速列车当下,科学技术处于巅峰时期,最为突出的科技之一就包括铁路技术,铁路发展迅猛,从早些年代的蒸汽机车,到燃气轮车,再到当今时代的高铁,经历了两百多年的发展历史,给人类出行方式带来了巨大的改变,使人们出行愈加简单、快捷。

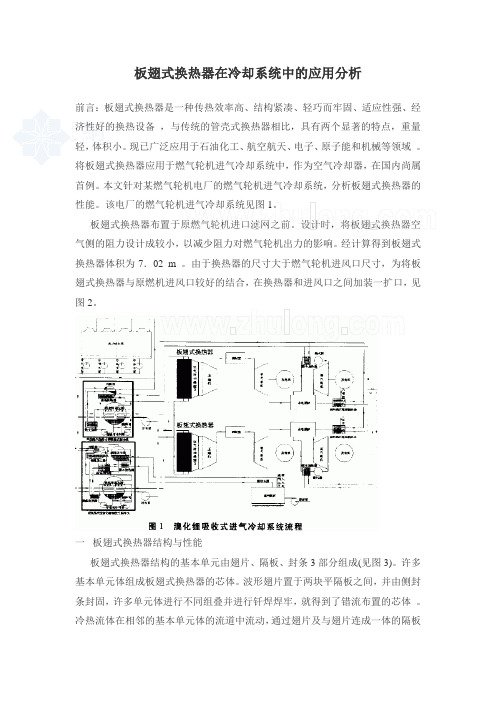

板翅式换热器在冷却系统中的应用分析前言:板翅式换热器是一种传热效率高、结构紧凑、轻巧而牢固、适应性强、经济性好的换热设备,与传统的管壳式换热器相比,具有两个显著的特点,重量轻,体积小。

现已广泛应用于石油化工、航空航天、电子、原子能和机械等领域。

将板翅式换热器应用于燃气轮机进气冷却系统中,作为空气冷却器,在国内尚属首例。

本文针对某燃气轮机电厂的燃气轮机进气冷却系统,分析板翅式换热器的性能。

该电厂的燃气轮机进气冷却系统见图1。

板翅式换热器布置于原燃气轮机进口滤网之前。

设计时,将板翅式换热器空气侧的阻力设计成较小,以减少阻力对燃气轮机出力的影响。

经计算得到板翅式换热器体积为7.02 m 。

由于换热器的尺寸大于燃气轮机进风口尺寸,为将板翅式换热器与原燃机进风口较好的结合,在换热器和进风口之间加装一扩口,见图2。

一板翅式换热器结构与性能板翅式换热器结构的基本单元由翅片、隔板、封条3部分组成(见图3)。

许多基本单元体组成板翅式换热器的芯体。

波形翅片置于两块平隔板之间,并由侧封条封固,许多单元体进行不同组叠并进行钎焊焊牢,就得到了错流布置的芯体。

冷热流体在相邻的基本单元体的流道中流动,通过翅片及与翅片连成一体的隔板进行热交换。

该燃气轮机电厂的进气冷却系统应用板翅式换热器来降低燃气轮机进口空气温度,换热器基本单元结构为锯齿多孔型。

空气从左向右流动,其质量流量为414 t/h;水从前向后流动,质量流量600 t/h。

板翅式换热器空气侧压力为大气压,冷冻水进、出口压力分别为6bar、2bar;空气、水侧阻力分别为271 Pa、4×10 Pa;空气、水侧传热面积分别为2 323.4 m 、622.4 m 。

二板翅式换热器与管式换热器的性能对比目前,国内燃气轮机进气冷却系统中的空冷器中换热器形式有两种,分别为板翅式和管式。

现将该燃气轮机电厂与深圳某电厂的吸收式燃气轮机进气冷却系统中的板翅式换热器性能进行对比。

板翅式换热器翅片表面传热与阻力特性性能分析一【关键词】翅片,传热,板翅式换热器【论文摘要】板翅式换热器作为一种高效新型紧凑式换热器,其传热主要是依靠其重要的单元部件翅片来完成,其换热能力是由翅片的扩展面大小和翅片对流体的扰动能力来决定。

本文通过对四川川空换热器有限公司生产的翅片利用稳定态的测试方法进行传热因子和摩擦因子的测试,得到Re~j, Re~f,的关系图,为板翅式换热器工程设计提供可靠的设计数据。

一、引言:板翅式换热器作为一种新型高效换热设备,由于其具有结构紧凑、传热效率高、轻巧牢固、适应性强、经济性好等特点,目前在我国已广泛应用于低温法空气分离、天然气液化、石油化工、车辆工程、核工程、以及电子设备、微尺度设备工程等领域。

与传统的管壳式换热器相比,其传热效率高20%~30%,成本可以降低50%。

高效换热型面及其测试技术一直以来都是热力工作者的主要研究方向之一。

本文采用由华中科技大学能源与动力工程学院热科学与工程技术中心为四川川空换热器有限公司设计开发的低速吸风式传热实验风洞及数据采集处理系统,对四川川空换热器有限公司生产的各种翅片进行了传热因子、摩擦因子测试,为板翅式换热器工程设计提供可靠的设计数据。

二、工程背景及换热表面的传热性能测试方法简介:在王松汉老师主编的《板翅式换热器》一书中,曾重点指出:“在对板翅式换热器进行设计时,不仅应当根据翅片形式、翅片参数、而且要根据制造厂提供的雷诺准数Re与传热因子j,雷诺准数Re与摩擦因子f的关系图,查得j和f的值,进行传热和流体阻力计算。

虽然翅片的形式和参数都相同,但是由于不同工厂生产的翅片,加工方法和制造精度不同,翅片的毛刺、切开、翅片的变形情况也不同,都会引起j,f值的较大变化。

因此工厂生产的板翅式换热器,都应当根据该厂提供的Re与j,Re与f的关系图进行换热器设计,否则将会引起误差。

”有关板翅式表面性能数据最早由美国Norris R.H.进行研究,继则有美国Kay W . Y.与London A.L.为首的Stanford大学研究小组进行了广泛、系统地试验研究,并将56种规格板翅表面的性能数据汇聚于《Compact Heat Exchangers 》中。

空气—水热交换器性能计算报告前言:空气-水热交换器利用风扇驱动环境空气来冷却系统内的乙二醇-水混合液。

根据GE公司提供的参数,本文计算了该板翅式热交换器(结构尺寸最大为879mm ×460mm×58mm)的换热性能和流阻。

1 技术参数和技术要求1.1 技术参数要求热交换器热边出口温度60℃,冷边空气入口温度取45℃。

热边:乙二醇-水混合液,t1//=60℃ G1=37.85L/min(10gpm)冷边:环境空气,t2/=45℃ G2=0.85m3/s(1800ft3/min)1.2 技术要求换热量Q≥11kW,热边流阻不大于8.72kPa, 冷边流阻不大于74.7Pa。

2 计算数学模型分析该热交换器的计算,实际上是在结构尺寸基本给定情况下的校核计算。

根据已知的资料,该热交换器为热边两流程、冷边单流程纯叉流热交换器,去掉必要的结构尺寸,其芯体尺寸为750×396×58,如图1(a)所示。

这可看作是两个完全相同,热容比C*相等的的单程叉流热交换器芯体的组合,可折算为一个如图1(b)所示芯体进行计算。

L 1=1500mm L2=58mm Ln=198mm 隔板厚度δZU=0.4mm,热边封条宽度B1=4mm,冷边封条宽度B2=6mm。

图1 芯体示意图3 设计计算设计计算由热交换器的热力性能计算和流体阻力计算两部分组成。

3.1 热力性能计算热边(乙二醇-水混合液边)采用矩形锯齿形波纹板,波纹板的结构示意图见图2a,数据如下:b 1=3.5mm h1=3mm 切开长度ls=5mm δ1=0.15mm图2a 矩形锯齿波纹板示意图冷边(空气边)采用百叶窗式波纹板,波纹板的结构示意图见图2b,数据如下:p=4.7mm 2l0=9.3mm δ2=0.10mm百叶窗节距lp =1.1mm 百叶窗高度lh=0.54mm 百叶窗长度lj=7mm图2b 百叶窗式波纹板示意图计算热边层数N 1、冷边层数N 2由热交换器芯体结构可知,冷边层数N 2要比热边层数N 1多一层,即N 2=N 1+1,取隔板厚度为δZU =0.4mm ,(h 1+2×δZU )N 1+2l 0N 2=L n(3+2×0.4)N 1+9.3(N 1+1)=198 N 1=14 N 2=15则实际L n /=(3+2×0.4)×14+9.3×15=192.7 3.1.1 计算当量直径d e乙二醇-水边de 1:X 1=b 1-δ1=3.5-0.15=3.35mm Y 1=h 1-δ1=3-0.15=2.85mm则 d e1=2X 1Y 1/(X 1+Y 1)=2×3.35×2.85/(3.35+2.85) =3.080×10-3m 空气边d e2:21波高实长l =()2222027.43.9212221⎪⎭⎫ ⎝⎛+=⎪⎭⎫ ⎝⎛+P l =4.796mm则 d e2=4(Pl 0-2l δ2)/(P+4l )=4×(4.7×4.65-2×4.796×0.10)/(4.7+4×4.796) =3.499×10-3m 3.1.2 计算流体流通面积F fF 1f =N 1X 1Y 1(L 2-2×B 1)/b 1 (应考虑热边封条宽度) =14×3.35×2.85×(58-2×4)/3.5 =0.1910×10-2m 2F 2f =N 2(L 1-2×B 2)(2l 0-4l δL /P ) (应考虑冷边封条宽度) =15×(1500-2×6)(9.3-4×4.796×0.10/4.7) =0.1985m 23.1.3 计算迎风面积F yF 1y =L 2×L n /=58×192.7=0.0112m 2 F 2y =L 1×L n /=1500×192.7=0.2891m 23.1.4 计算孔度σσ1=F1f/F1y=0.1910×10-2/0.0112=0.171σ2=F2f/F2y=0.1983/0.2891=0.6873.1.5 共用主传热面积FzuF zu =2N1L1L2=2×14×1500×58=2.436m23.1.6 定性温度tf根据公式Q=Gm ·Cp·(t1/-t1//),其中:Q-要求的换热量,kcal/hGm-介质质量流量,kg/sCp-介质定压比热,kcal/(kg·℃)计算后取t1/=65℃ t2//=57℃则 tf1=(t1/+t1//)/2=62.5℃tf2=(t2/+t2//)/2=51℃3.1.7 查物性参数乙二醇-水边空气边C P1=0.8066kcal/(kg·℃) CP2=0.240kcal/(kg·℃)λ1=0.3975kcal/(m·h·℃)λ2=2.436×10-2kcal/(m·h·℃)ρ1=1.0325kg/L ρ2=1.0897kg/m3μ1=1.5255×10-4kg·s/m2μ2=2.005×10-6kg·s/m2Pr2=0.69783.1.8 水当量W,热容比C*,假设效率ηW 1=G1CP1=37.85L/min/60×1.0325kg/L×0.8066kcal/(kg·℃) =0.5254kcal/(s·℃)W 2=G2CP2=0.85m3/s×1.0897kg/m3×0.240kcal/(kg·℃) =0.2223kcal/(s·℃)C*=Wmin /Wmax=0.2223/0.5254 =0.4231则热交换器假设效率η0=456560652223.05254.0'2'1"1'1min1--⨯=--⋅ttttWW=0.59093.1.9 质量流速ωω1=G1/F1f=(37.85L/min×1.0325kg/L)/(60×0.1910×10-2m2) =341.01kg/m2·sω2=G2/F2f=0.85m3/s×1.0897kg/m3/(0.1985m2) =4.669kg/(m2·s)3.1.10 计算雷诺数Re、普郎特数PrRe1=ω1de1/(μ1g)=341.01kg/(m2.s)×3.080×10-3m/(1.5255×10-4kg.s/m2×9.81m/s2) =701.84Re2=ω2de2/(μ2g)=4.669kg/(m2.s)×3.50×10-3m/(2.005×10-6kg.s/m2×9.81m/s2) =830.82Pr1=μ1gCP1/λ1=(1.5255×10-4×9.81×0.8066)×3600/0.3975 =10.933.1.11 计算放热系数α和摩擦因子f乙二醇-水边为矩形锯齿形波纹板,根据资料[2]P173,对于Re≤1000,其准则方程适用于式(6-65)、(6-66):l 1/de1=1.623 a1*=b1/h1=1.167 de1=3.080 Re1=701.84f 1=7.661(l1/de1)-0.384a1*-0.092Re1-0.712=7.661×1.623-0.384×1.167-0.092×701.84-0.712 =0.0590j 1=0.483(l 1/de 1)-0.162a 1*-0.184Re 1-0.536=0.483×1.623-0.162×1.167-0.184×701.84-0.536 =0.0129则 α1=j 1ω1C P1/Pr 10.67 =0.0129×341.01×0.8066×3600/10.930.67=2581.17kcal/(m 2·h ·℃)空气边为百叶窗式波纹板,根据资料[3]P166,Davenport 公式:f 2=5.47Re 2P -0.72l h 0.37(l 2)0.23l P 0.2(ll j 2)0.89 (适用条件:70<Re 2=830.82<1000)=5.47×261.12-0.72×0.540.37×(2×4.796)0.23×1.10.2×(796.427⨯)0.89=0.1026j 2=0.249Re 2P -0.42l h 0.33()l 20.26(ll j 2)1.1 (适用条件:300<Re 2=830.82<4000==0.249×261.12-0.42×0.540.33×(2×4.796)0.26×(796.427⨯)1.1=0.0250式中Re 2P 以百叶窗的节距l P 为特征长度,即以l P 为当量直径:Re 2P =ω2l P /(μ2g)=4.669kg/(m 2.s)×1.1×10-3m/(2.005×10-6kg.s/m 2×9.81m/s 2) =261.12由努谢尔特数公式Nu=λαed 及柯尔朋(Colburn )公式j=Re Pr 31-Nu 得α2=313231222226978.082.8300250.010499.310436.2Pr Re d ----⨯⨯⨯⨯=∙j e λ =128.10kcal/(m 2·h ·℃)3.1.12 计算肋片效率乙二醇-水边为矩形锯齿形波纹板,计算m 时需考虑波纹板边缘暴露面积,由资料[2]P154式(6-15)(6-16):m 1=⎪⎭⎫ ⎝⎛+⨯⨯⨯=⎪⎪⎭⎫ ⎝⎛+-215.011015.018017.258121231111l f δδλα =443.77m -1l 1=3/2-0.15=1.35mmm 1l 1=473.77×1.35×10-3=0.599η1L =th(m 1l 1)/m 1l 1=th(0.659)/0.659=0.895空气边为百叶窗式波纹板,由资料[2]P154式(6-15)(6-16):m 2=3221010.018010.12822-⨯⨯⨯=δλαf =119.30m -1l 2=4.796-0.10=4.696mm m 2l 2=119.30×4.696×10-3=0.560η2L =th(m 2l 2)/m 2l 2=th(0.560)/0.560=0.907 3.1.13 肋片有效传热面积F LF 1L =2N 1(L 2-2B 1)L 1Y 1η1L /b 1 (应考虑冷边封条宽度) =2×14×(58-2×4)×1500×2.85×0.895/3.5 =1.5305m 2F 2L =N 2[(L 1-2B2)4lL 2×2/P]η2L (应考虑冷边封条宽度) =15×[58×(1500-2×6)×4×4.796×2/4.7]×0.907 =9.5852m 23.1.14 总有效传热面积F eF 1e =F zu +F 1L=2.436+1.5305=3.9665m 2 F 2e =F zu +F 2L=2.436+9.5852=12.0212m 2 3.1.15 计算KF 值,NTU 值 KF=0212.1210.1289665.317.25810212.1210.1289665.317.258122112211⨯+⨯⨯⨯⨯=+e e e e F F F F αααα=1338.58kcal/(h ·℃)NTU=KF/W min=1338.58kcal/(h ·℃)/(0.2223kcal/s ·℃×3600) =1.6733.1.16 计算效率η两边流体均不混合,按资料[2]P161式(6-35)计算ηi 值:ηi =1-exp {NTU 0.22[exp (-C *NTU 0.78)-1]/ C *}=1-exp {1.6730.22[exp (-0.4231×1.6730.78)-1]/0.4231} =0.71063.1.17 散热性能分析本文计算的效率值(0.7106)大于假设效率(0.5909)。

板翅式换热器的研究与应用进展原作者:凌祥涂善东陆卫权出处:【关键词】板翅式换热器,研制,应用,发展趋势【论文摘要】简述了板翅式换热器在设计理论如表面特性及选择、传热和流动分析、计算机辅助工程、结构设计等方面的研究成果。

分析讨论了板翅式换热器在制造工艺如真空钎焊工艺、高热流密度的换热表面技术、钛和不锈钢换热器的钎焊工艺等方面的新进展和存在的问题。

指出板翅式换热器的技术发展趋势是:耐高压、高温和耐腐蚀新材料的应用,扩散熔合焊和超塑性成型等先进制造工艺的研究,多相流传热机理及基于CFD技术的设计新方法的研究等。

<P&NBSP;STYLE='TEXT-INDENT:&NBSP;26'>早在1930年英国马尔斯顿*艾克歇尔瑟公司就用铜合金浸渍钎焊方法制成航空发动机散热用板翅式换热器。

经过70年的发展,目前板翅式换热器作为一种高效、紧凑、轻巧的的换热设备,已在石油化工、航空航天、电子、原子能、武器工业、冶金、动力工程和机械等领域得到广泛应用,并在利用热能、回收余热、节约原料、降低成本以及一些特殊用途上取得了显著的经济效益。

近年来,板翅式换热器的设计理论、试验研究、制造工艺、开拓应用的研究方兴未艾,特别是一些新技术的渗透,使其应用范围更加广泛,进入了一个新的发展时期。

板翅式换热器设计理论1.表面特性及选择板翅式换热器中的传热过程主要是通过翅片来完成的。

美国斯坦福大学的Kays和London等人对紧凑表面进行了较系统的实验研究,总结出40多种翅片形状的板翅式换热器传热和阻力关联式。

Shah对平直翅片的研究表明,宽高比较大的矩形通道流道品质(j/f)优于三角形(正弦形)通道。

Joshi和Webb对锯齿翅片的表面特性进行了研究,提出了一系列关联式。

锯齿翅片传热特性随切开长度而变化[1],切开长度越短,传热性能越好,但压降也增加。

Goldstein 和Sparrow应用传质模拟方法对波纹翅片进行了试验研究,发现对低Re层流(25%, Re=1000),波纹翅片引起传热强化很少,而对低Re湍流具有明显的强化效果(200%,Re=600~800)。