异氰酸根的反应

- 格式:doc

- 大小:31.50 KB

- 文档页数:2

异氰酸根反应的原理异氰酸根反应原理异氰酸根反应是一种有机合成中常用的重要反应。

该反应以异氰酸根离子(-NCO)作为反应物,在适当的条件下与其他化合物发生加成或取代反应,生成相应的产物。

异氰酸根反应具有广泛的应用领域,例如合成有机化合物、高分子材料以及表面修饰等。

异氰酸根反应的原理可以归结为以下几个方面:1. 异氰酸根的亲核取代反应异氰酸根离子(-NCO)具有高度的亲电性,能够与亲核试剂发生取代反应。

在亲核试剂的作用下,异氰酸根离子中的氮原子与亲核试剂发生反应,生成新的化学键。

这种亲核取代反应可以用于合成多种有机化合物,例如酰胺、尿素、氨基酸等。

2. 异氰酸根的加成反应异氰酸根离子可以与具有活泼亲核性的化合物发生加成反应。

在加成反应中,异氰酸根离子中的氮原子与亲核试剂的亲核中心发生反应,形成新的碳氮键。

这种加成反应可用于合成多种含氮环的化合物,如噻唑、噻二唑等。

3. 异氰酸根的缩合反应异氰酸根离子可以与含有活泼氢原子的化合物发生缩合反应。

在缩合反应中,异氰酸根离子中的氮原子与活泼氢原子发生反应,生成新的碳氮键。

这种缩合反应常用于合成多肽、多酸等有机化合物。

4. 异氰酸根的环化反应异氰酸根离子可以与合适的官能团发生环化反应。

在环化反应中,异氰酸根离子中的氮原子与官能团发生反应,形成新的环状结构。

这种环化反应可用于合成多种含氮环的化合物,如吡嗪、吡唑等。

异氰酸根反应的原理是基于异氰酸根离子的高度亲电性和亲核性。

异氰酸根离子中的氮原子具有孤对电子,易于与其他化合物中的亲核中心或活泼氢原子发生反应。

通过选择适当的反应条件和反应物,可以实现异氰酸根反应的目标。

异氰酸根反应在有机合成中具有重要的应用价值,为合成多样化的有机化合物提供了有效的方法。

总结起来,异氰酸根反应是一种重要的有机合成方法,通过异氰酸根离子与其他化合物发生亲核取代、加成、缩合和环化反应,可以合成多种有机化合物。

异氰酸根反应的原理是基于异氰酸根离子的高度亲电性和亲核性,通过选择适当的反应条件和反应物,可以实现异氰酸根反应的目标。

mdi自聚反应机理

摘要:

1.引言

2.MDI 自聚反应的定义和特点

3.MDI 自聚反应的机理

4.MDI 自聚反应的影响因素

5.结论

正文:

1.引言

MDI(二异氰酸酯)自聚反应是指二异氰酸酯分子在特定条件下,通过自身的反应生成高分子聚合物的过程。

该反应在聚氨酯材料、涂料、粘合剂等行业中具有重要应用价值,因此深入研究MDI 自聚反应的机理具有重要意义。

2.MDI 自聚反应的定义和特点

MDI 自聚反应是指在无催化剂、无添加剂的条件下,MDI 分子在高温、高湿的环境下自发进行的反应。

该反应的特点包括:反应速度快、生成物性能良好、对环境友好等。

3.MDI 自聚反应的机理

MDI 自聚反应的机理主要包括以下几个步骤:

(1)MDI 分子的解离:在高温、高湿的环境下,MDI 分子解离生成异氰酸根离子和甲基异氰酸酯离子。

(2)异氰酸根离子与甲基异氰酸酯离子的反应:在反应过程中,异氰酸根

离子与甲基异氰酸酯离子发生反应,生成二聚物。

(3)二聚物的生长:随着反应的进行,二聚物分子不断增长,最终形成高分子聚合物。

4.MDI 自聚反应的影响因素

影响MDI 自聚反应的主要因素包括:温度、湿度、MDI 的浓度、反应时间等。

在一定范围内,这些因素对MDI 自聚反应速度和生成物的性能有重要影响。

5.结论

MDI 自聚反应是一种在高温、高湿环境下自发进行的反应,其反应速度快、生成物性能良好,具有重要的应用价值。

羧基和异氰酸酯反应方程式

羧基和异氰酸酯之间可以发生一种重要的反应,即羧酸与异氰

酸酯的缩合反应(也称为胺酯化反应)。

这个反应可以用如下的方

程式表示:

R-COOH + R'-NCO → R-CO-NH-R' + CO2。

其中,R和R'分别代表有机基团。

这个反应是酸催化下进行的,通常在室温下进行,生成的产物是一个胺酯和二氧化碳。

需要注意的是,这个反应是可逆的,所以在实际应用中,通常

需要采取一些措施来促使反应向产物的方向进行,例如使用过量的

异氰酸酯或者将产生的二氧化碳除去。

此外,羧基还可以与异氰酸酯进行其他类型的反应,例如羧酸

与异氰酸酯的加成反应,或者羧酸与异氰酸酯的酯交换反应。

这些

反应的具体方程式会根据反应条件和反应物的不同而有所变化。

希望以上回答能够满足你的需求。

如果你还有其他问题,请随

时提出。

taic硫化机理一、引言硫化是一种重要的化学反应,常用于橡胶和塑料工业中,以增加材料的强度、耐磨性和耐候性。

其中,taic(三异氰酸酯)是一种常用的硫化剂,广泛应用于橡胶制品的硫化过程中。

本文将详细探讨taic硫化机理。

二、taic硫化机理概述taic硫化机理是指在taic存在下,橡胶中的双键与taic发生反应,形成交联结构,从而提高橡胶的性能。

taic硫化机理可分为以下几个步骤:2.1 taic的分解在硫化过程中,taic首先会发生分解,产生异氰酸根离子和自由基。

异氰酸根离子能与橡胶中的双键发生反应,自由基则参与后续的反应步骤。

2.2 异氰酸根离子与双键的反应异氰酸根离子与橡胶中的双键发生加成反应,形成氨基甲酸酯。

这一反应是taic硫化的关键步骤之一。

2.3 自由基与双键的反应taic分解产生的自由基可以与橡胶中的双键发生自由基反应,形成自由基加成产物。

这一反应也是taic硫化的重要步骤之一。

2.4 交联结构的形成在taic硫化过程中,上述的异氰酸根离子和自由基反应会不断进行,最终形成交联结构。

这些交联结构能够增强橡胶的强度和耐磨性。

三、taic硫化机理的影响因素taic硫化机理受多种因素的影响,包括温度、时间、硫化剂浓度等。

下面将详细探讨这些影响因素。

3.1 温度温度是影响taic硫化机理的重要因素之一。

在适宜的温度下,taic能够充分分解,加速反应速率,促进交联结构的形成。

但是过高的温度可能导致反应过快,造成不均匀的交联结构。

3.2 时间时间也是影响taic硫化机理的重要因素之一。

较长的反应时间能够使taic充分分解,提高交联结构的形成程度。

然而,过长的反应时间可能导致过度硫化,影响橡胶的性能。

3.3 硫化剂浓度硫化剂浓度是影响taic硫化机理的关键因素之一。

适宜的硫化剂浓度能够提供足够的异氰酸根离子和自由基,促进反应的进行。

但是过高的硫化剂浓度可能导致交联结构过度密集,影响橡胶的柔韧性。

异氰酸酯反应性

因为发生的反应是碳原子上的亲核反应,所以异氰酸酯有以下反应特点:

1.吸电子取代基可提高异氰酸酯的活性,而推电子基降低其反应性。

异氰酸酯RNCO 上的R 的相对反应性:

环已基 对甲氧苯基 对甲苯基 苯基 对硝基苯基

1

471 590 1752 145000

2.位阻的影响

29

℃ 活性4-NCO/2-NCO=7.9

49℃ 活性4-NCO/2-NCO=6.7 72℃ 活性4-NCO/2-NCO=4.7

100℃ 活性4-NCO/2-NCO=2.7

可见位阻影响明显,但这种影响随反应温度的提高而缩小。

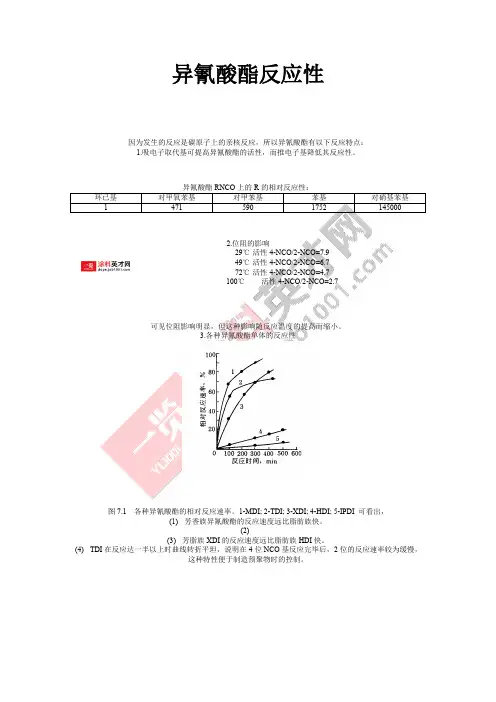

3.各种异氰酸酯单体的反应性

图7.1 各种异氰酸酯的相对反应速率。

1-MDI; 2-TDI; 3-XDI; 4-HDI; 5-IPDI 可看出,

(1) 芳香族异氰酸酯的反应速度远比脂肪族快。

(2)

(3) 芳脂族XDI 的反应速度远比脂肪族HDI 快。

(4) TDI 在反应达一半以上时曲线转折平坦,说明在4位NCO 基反应完毕后,2位的反应速率较为缓慢,

这种特性便于制造预聚物时的控制。

![异氰酸酯的自加聚反应[整理版]](https://uimg.taocdn.com/aa7f37ff846a561252d380eb6294dd88d0d23d3e.webp)

异氰酸酯的自加聚反应异氰酸酯可发生自加成反应,生成各种自聚物,包括二聚体三聚体及各种多聚体,其中最重要的是二聚反应和三聚反应。

2.1.6.1 异氰酸酯的二聚反应一般来说只有芳香族异氰酸酯能自聚形成二聚体,而脂肪族异氰酸酯二聚体未见报道。

这是因为芳香族异氰酸酯的NCO反应活性高。

芳香族异氰酸酯即使在高温下也能缓慢自聚,生成二聚体。

生成的二聚体是一种四元杂环结构,这种杂环称为二氮杂环丁二酮,又称脲二酮(uretdione)。

芳香族异氰酸酯二聚反应是可逆反应,二聚体不稳定,在加热条件下可分解成原来的异氰酸酯化合物。

二聚体可在催化剂存在下直接与醇或胺等活性氢化合物反应,所用的催化剂和单体异氰酸酯所用的催化剂基本相同。

芳香族异氰酸酯二聚反应的通式如下:在聚氨酯行业中,MDI、TDI在室温下可缓慢产生二聚体,但无催化剂存在时此反应进行得很慢。

具有邻位取代基的芳香族异氰酸酯,例如2,6-TDI,由于位阻效应,在常温下不能生成二聚体。

而4,4′-MDI由于NCO邻位无取代基,活性比TDI的大,即使在无催化剂存在下,在室温也有部分单体缓慢自聚成二聚体。

这就是MDI在室温贮存不稳定、熔化时出现白色不熔物的原因。

用它制备聚氨酯制品会影响质量,故除了向MDI中加稳定剂外,尚需将其在5℃以下贮存。

实验室做精确的合成试验时,常常把MDI及TDI进行减压蒸馏,目的是在高温蒸馏过程中将二聚体破坏,并除去杂质。

可用三烷基膦、吡啶、叔胺作二聚反应的催化剂。

常用的膦化合物,如二甲基苯基膦用量极微就可产生良好的催化效果,还可用吡啶,它兼作溶剂,以便移去大量的反应热。

2,4-TDI二聚体是一种特殊的二异氰酸酯产品,降低了TDI单体的挥发性。

TDI二聚体是一种固体,熔点较高,室温下稳定,甚至可与羟基化合物的混合物在室温下稳定贮存。

它主要用于混炼型聚氨酯弹性体的硫化剂。

也可利用二聚反应的可逆特性制备室温稳定的高温固化聚氨酯弹性体、胶粘剂。

例如制备含二聚体杂环的热塑性聚氨酯,在热塑性聚氨酯的加工温度下,NCO基团被分解,参与反应,生成交联型聚氨酯。

异氰酸酯与多元醇的固化比例1. 概述异氰酸酯和多元醇是两种常用于聚合物制备的化学物质。

它们通过反应生成聚氨酯,这是一种具有广泛应用领域的重要材料。

固化比例是指异氰酸酯与多元醇在反应中的摩尔比例,对最终聚合物的性能和特性具有重要影响。

本文将探讨异氰酸酯与多元醇的固化比例对聚氨酯性能的影响,并介绍常用的固化比例选择方法。

2. 异氰酸酯与多元醇反应机制异氰酸酯和多元醇通过缩合反应生成聚氨基甲基丙烯酸脂(polyurethane),其中异氰酸根离子(NCO)与羟基(OH)发生加成反应形成尿素结构,同时释放出一分子CO2。

这个反应过程称为聚合。

3. 固化比例对聚氨基甲基丙烯酸脂性能的影响固化比例是指异氰酸酯与多元醇在反应中的摩尔比例。

不同的固化比例会导致聚氨基甲基丙烯酸脂的性能和特性有所不同。

3.1 强度和硬度固化比例对聚氨基甲基丙烯酸脂的强度和硬度有重要影响。

当固化比例过高时,聚合物中的交联结构增多,导致材料硬度增加,但同时也会降低材料的延展性。

相反,当固化比例过低时,聚合物中交联结构较少,材料较软,但也容易产生缩孔等缺陷。

3.2 耐磨性和耐老化性固化比例还会影响聚氨基甲基丙烯酸脂的耐磨性和耐老化性。

适当的固化比例可以提高材料的耐磨性和耐老化性能。

3.3 热稳定性和耐溶剂性固化比例对聚氨基甲基丙烯酸脂的热稳定性和耐溶剂性也有影响。

合适的固化比例可以提高材料的热稳定性和耐溶剂性。

4. 固化比例的选择方法选择合适的固化比例是聚氨基甲基丙烯酸脂制备过程中非常重要的一步。

以下是一些常用的固化比例选择方法:4.1 理论计算法根据异氰酸酯和多元醇的摩尔质量以及反应方程式,可以通过理论计算得到不同固化比例下所需的摩尔量。

根据实际需求和预期性能,选择最合适的固化比例。

4.2 经验法则在实际应用中,人们积累了一些经验法则来指导固化比例的选择。

例如,对于柔软材料,通常需要较低的固化比例;而对于硬度要求较高的材料,则需要较高的固化比例。

异氰酸酯的各种常见反应一、异氰酸酯与醇的反应带有端羟基的聚醇(如聚酯、聚醚及其他多元醇)与多异氰酸酯反应,生成聚氨酯类聚合物,这是合成聚氨酯最基本的反应。

根据研究得知:氨基甲酸酯基团是内聚能较大的特性基团,空间体积较大,在聚台物中具有硬链段特征,而由碳碳链作为主链的聚醇,具有较强的挠曲作用,成为聚合物的软链段?聚氨酯实际上就是由刚性基团(链段)和软链段构成的嵌段共聚物,显然,使用分子量较大的聚醇,将会使聚合物刚链段比例下降、刚性基团间隔增加。

在实际合成中,应根据产品不同性能要求和应用场合,选择不同分子量的聚醇品种。

不同分子量的聚醇对PUR性能的影响及不同分子量的聚醚品种对与MDI反应的速度都是不一样。

在使用聚醇与异氰酸酯反应时,除原料品种和分子量等因素外,更重要的影响因素是彼此反应基团数的比例,即-NCO/-OH比例,它决定了生成聚合物的分子量太小,这对于二步法合成聚氨酯的反应是极其重要的技术参数。

跟据-NCO/-OH比不同,基本有以下情况,1) -NCO/-OH>1 即- NCO过量,这样生成的聚合物端基为异氰酸基,在聚氨酯合成中.大多数预聚体法(二步法)是采用一NCO/_一OH>1,如PU弹性体、粘合剂,涂料以及二步法合成PU泡沫塑料等。

2) -NCO/-OH)=1 在一NCO基团和-OH基团都是双官能度时,据聚合物化学理论,生成的聚合物分子应该是无穷大在泡沫塑料和热塑性聚氨酯材料制备中,常将-NCO/-OH控制在-NCO/-OH =1左右3)-NCO/-OH<1 即-OH过量,生成的聚合物的两端应是羟基此种情况的使用较少,主要用于便于贮存的生胶、粘合剂和某些中间体的制备。

二、异氰酸酯与苯酚的反应异氰酸酯和酚的反应情况与醇相似,但由于苯环的吸电作用,使酚的羟基中的氧原子电子云密度下降、致使它与异氰酸酯的反应活性下降,该类反应主要作为异氰酸酯封闭反应三、异氰酸酯与水的反应该反应是制备聚氨酯泡沫塑料的重要反应。

异氰酸根含量测定国标

国家标准化组织(ISO)制定了一些相关的国际标准,用于测

定和确定异氰酸根的含量。

其中最常用的是ISO 12460-2标准,该标准适用于测定水中异氰酸根离子的含量。

ISO 12460-2标准测定方法的原理是基于硫代磷酸合钴(Ⅱ)与

异氰酸根形成可测定的复合物。

具体操作步骤如下:

1. 准备样品:将待测水样收集并过滤,以去除杂质。

2. 准备试剂:制备硫代磷酸合钴(Ⅱ)试剂。

3. 反应:将一定量的样品与硫代磷酸合钴(Ⅱ)试剂混合,在适

当的温度和时间下进行反应。

4. 测定吸光度:利用紫外分光光度计测定反应后溶液的吸光度。

5. 计算含量:根据标准曲线或公式,计算样品中异氰酸根的含量。

ISO 12460-2标准对于实验条件、试剂配制、操作步骤以及结

果计算都有详细的规定和说明,确保测定结果的准确性和可重复性。

但具体的国家标准可能会有一些差异,所以建议根据所在国家的具体标准进行测定。

异氰酸酯与水反应方程式

今天我们在科学课上学了一个好玩儿的实验!老师说,要讲一个神奇的化学反应,就是“异氰酸酯与水反应”。

我还不太明白,老师就给我们做了一个小实验。

她拿了一个小瓶子,瓶子里有水,另一只瓶子里有一种黄色的液体,看起来有点儿像果汁。

我就想,哎呀,异氰酸酯是不是这种黄色的东西呢?

老师小心翼翼地把液体滴到水里,然后就发生了奇怪的变化!瓶子里冒出了小气泡,咕嘟咕嘟的,水也变得有点儿热,像是煮开了水一样。

老师说,这是因为异氰酸酯和水反应了,变成了二胺和二氧化碳,方程式就是这样:R-N=C=O+H2O→R-NH2+CO2。

哇,听起来好复杂啊!

不过我还是很兴奋,因为这个实验真的好神奇,看着水里冒泡泡,气味也有点儿奇怪,感觉像是化学魔法一样!老师还说,我们如果把这些东西放在一起,能做出很多有趣的东西,比如泡沫、橡胶什么的。

真希望以后我也能做很多这样的实验!

—— 1 —1 —。

异氰酸酯的各种常见反应

一、异氰酸酯与醇的反应

带有端羟基的聚醇(如聚酯、聚醚及其他多元醇)与多异氰酸酯反应,生成聚氨酯类聚合物,这是合成聚氨酯最基本的反应。

根据研究得知:氨基甲酸酯基团是内聚能较大的特性基团,空间体积较大,在聚台物中具有硬链段特征,而由碳碳链作为主链的聚醇,具有较强的挠曲作用,成为聚合物的软链段?聚氨酯实际上就是由刚性基团(链段)和软链段构成的嵌段共聚物,显然,使用分子量较大的聚醇,将会使聚合物刚链段比例下降、刚性基团间隔增加。

在实际合成中,应根据产品不同性能要求和应用场合,选择不同分子量的聚醇品种。

不同分子量的聚醇对PUR性能的影响及不同分子量的聚醚品种对与MDI反应的速度都是不一样。

在使用聚醇与异氰酸酯反应时,除原料品种和分子量等因素外,更重要的影响因素是彼此反应基团数的比例,即-NCO/-OH比例,它决定了生成聚合物的分子量太小,这对于二步法合成聚氨酯的反应是极其重要的技术参数。

跟据-NCO/-OH比不同,基本有以下情况,

1) -NCO/-OH>1 即- NCO过量,这样生成的聚合物端基为异氰酸基,在聚氨酯合成中.大多数预聚体法(二步法)是采用一NCO/_一OH>1,如PU弹性体、粘合剂,涂料以及二步法合成PU泡沫塑料等。

2) -NCO/-OH)=1 在一NCO基团和-OH基团都是双官能度时,据聚合物化学理论,生成的聚合物分子应该是无穷大

在泡沫塑料和热塑性聚氨酯材料制备中,常将-NCO/-OH控制在-NCO/-OH =1左右

3)-NCO/-OH<1 即-OH过量,生成的聚合物的两端应是羟基

此种情况的使用较少,主要用于便于贮存的生胶、粘合剂和某些中间体的制备。

二、异氰酸酯与苯酚的反应

异氰酸酯和酚的反应情况与醇相似,但由于苯环的吸电作用,使酚的羟基中的氧原子电子云密度下降、致使它与异氰酸酯的反应活性下降,该类反应主要作为异氰酸酯封闭反应

三、异氰酸酯与水的反应

该反应是制备聚氨酯泡沫塑料的重要反应。

在反应中生成二氧化碳,使得水成为制备聚氨酯泡沫最廉价的化学发泡剂.但该反应放热量大,用量过大,会产生泡沫体烧芯同时,水用量过多,使得生成聚合物中脲基含量高,将会使PU软质泡沫体的手感变差,因此,在制备PU软质泡沫体时,严格控制水的音量低于4%。

对于希望出现泡沫气穴的其他聚氢酯产品,如橡胶、涂料、纤维等产品.对水的限制都非常严格,不希望因原料、溶剂,甚至潮湿空气中的水分与异氰酸酯接触而产生上述反应。

四、异氰酸酯与羟酸的反应

见第二节.

五、异氰酸酯与胺的反应

含有端氨基的化含物与异氰酸酯的反应,在聚氯酯合成中占有重要地位,由于氨基活跃,且具有一定碱性,故异氰酸酯能与任何含氨基的化合物反应,生成取代脲。

在聚氨酯材料的合成中,低分子胺类化合物常被用作链扩张剂使用.它们与异氰酸酯反应生成脲基团,与大分子中的氨基甲酸酯基团等内聚能高的基团构成了聚合物中的刚性琏段,同时,在在异氰酸酯过量的情况下,这些基团还能进一步反应,形成缩二脲等交联结构,从而使聚合物在力学性能等方面有较大的提高,使用普通聚酯进行氨化反应,可以使传统聚醚的端羟基转化为端氨基,从而开发出高活性的聚醚新品种,井由此开发出“冷热化”型聚氨酯泡沫等新品种;同时,以这类高活性的聚胺醚为基础,还开发出反应速度更快、生产效率

更高,耐热性能更好的聚脲类聚合物。

六、异氰酸酯与氨基甲酸酯及脲基的反应

如前所述,异氰酸酯和醇、胺反应,将在聚合物中生成氨基甲酸酯基团和取代脲基团.它们都是内聚能较高、含有活泼氢的基团。

在聚氨酯大部分材料的制备中,往往都要有意的地预留出少部分异氰酸酯基,以便和聚合物中这些含活泼氢的基团能进一步反应.并行程脲基甲酸酯、缩二脲型交联结构.

两种基团的空间位阻效应较大,要使它们与异氰酸酯发生应,必须要给予一定的能量,脲基甲酸酯支化应在120-140℃以上的高温或在适当催化剂的作用才能进行,脲基结构是由两个氨基连接在一个羟基上.使该基团具有一定碱性,故它与异氰酸酯的支化反应所需温度稍低,但也必须要在100℃以上才能获得足够的反应速度

七、异氰酸酯的自聚反应

见第三节

八、其他反应

在聚氨酯材料发展的过程中,最近,人们对异氰酸酯和环氧基的反应倍感兴趣,在这方面的研究和应用十分活跃。

异氰酸酯和环氧基反应可以生成噁唑烷酮环,在聚合物中增加这种噁唑烷酮五元杂环结构,可以提高聚氨酯材料的耐热性能,由该体系制得的聚氨酯涂料具有优异的涂层流平性和耐候性:还可以利用这一类材料制备聚氨酯胶粘剂等产品。

九、缩聚反应

异氰酸酯在适当的催化剂的作用及一定的温度条件下,还可以生成碳化亚胺,并放出二氧化碳,若使用二异氰酸酯.如MDI进行上述催化缩聚缩反应,即可生成碳碳化二亚胺,碳化二亚胺结构具有高度不饱和的双键,化学性质活泼,它与水进行加成反应生成脲,同时,碳化二亚胺能与羟酸反应生成酰基胺。

利用它与水及羟酸的反应,可以制成水解稳定剂,在聚氨酯某些产品的生产中.例如在聚酯基聚氨酯材料中,碳化二亚胺可以迅速与水及具有水解作用的羟酸进行反应,生成相对稳定的取代脲和酰基脲.从而阻止水解作用的发生和延续,提高聚酯型聚氨脂材的耐水性能。

此外,在聚氨酯化学反应中,还有与过氧化物、硫磺等之间的硫化交联反应等等,将在以后文章中介绍。