正铲挖掘机说明书

- 格式:doc

- 大小:967.60 KB

- 文档页数:23

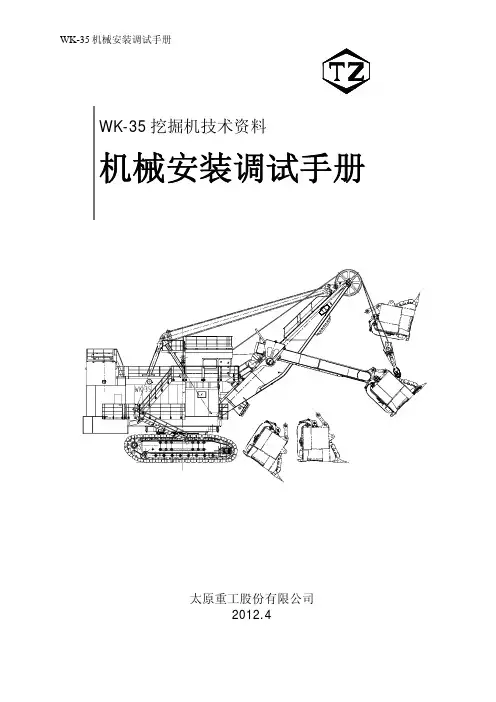

一、设备用途WK-35挖掘机是我公司新近开发的大型矿用机械正铲式挖掘机。

在露天矿山单斗—汽车开采工艺系统中,它可与载重量为172t~263t的矿用自卸汽车相配套,适用于年产量1500万吨以上的大型露天煤矿、铁矿及有色金属矿山的剥离和物料采装作业。

为了适应国内外露天矿山采装设备大型化发展的趋势,我公司在现有矿用挖掘机系列产品的基础上,总结几十年设计、生产大型矿用挖掘机所积累的成功经验和失败的教训,结合消化、吸收国内外先进的设计和制造技术,采用国际先进的技术手段、技术方法、技术标准、工艺和材料处理方法以及最新发展的、已经被实践证明为成熟的交流变频和PLC控制技术,适时开发出了采用交流变频电机驱动的齿轮-齿条推压式大型矿用挖掘机。

该机从整体上提高了产品的技术水平和可靠性,为国内外广大露天矿山用户提供了综合性价比更高的产品。

二、设备简介WK-35挖掘机推压机构采用齿轮-齿条推压方式,铲斗采用焊接结构,斗体采用高强度钢板与高锰钢铸造斗唇焊接而成。

斗杆采用双梁、变截面和变板厚组合式高强度斗杆,推压齿条采用高锰钢铸造齿条。

起重臂采用单梁箱形焊接结构,根脚与回转平台采用大跨距销轴联接。

推压机构采用硬齿面圆柱齿轮传动,并配有力矩限制装置。

双脚支架前压杆和后拉杆采用板梁焊接结构。

绷绳装置采用四根等长的死绷绳结构。

回转平台采用箱形焊接结构。

提升机构采用硬齿面圆柱齿轮传动装置,提升钢丝绳采用单卷筒双钢丝绳缠绕方式。

回转机构采用立式硬齿面圆柱齿轮传动加一级行星齿轮传动装置,回转立轴采用简支梁支承结构。

辊盘的辊子采用圆锥形结构。

底架和履带架采用焊接结构。

履带行走装置采用多支点支承型式,驱动方式采用左、右履带单独驱动。

行走减速机采用硬齿面圆柱齿轮传动加二级行星齿轮传动,其第一级行星传动可与回转一级行星齿轮传动完全互换。

驱动轮、张紧轮、支重轮等采用合金钢或高锰钢铸件或锻件,履带板采用高锰钢铸件。

主要承载焊接结构件:如铲斗、斗杆、起重臂、双脚支架、回转平台、底架和履带架等均采用焊接性能好,低温冲击韧性高的低合金高强度调质或正火钢板和耐磨钢板。

目录一、用途和特点 2二、要紧技术特点 3三、结构与工作原理 4四、利用与操作15五、保护与保养17六、常见故障于排除方式19七、运输与贮存20八、易损件明细表21九、附件一、用途和特点煤矿用挖掘式装载机(以下简称装载机), 是一种持续生产的高效率出矿设备。

要紧用于铁路隧道施工、矿山平巷掘进、引水洞和国防洞窟施工中的装载作业。

本设备是由泰安科创矿山设备自行设计研发的新产品,知足了国内矿山小断面施工装碴的需要。

本机靠履带推动扒取岩石送入自身的刮板输送机,输送机从尾部将岩石卸入自卸汽车或梭式矿车。

同时可利用反铲挖掘臂扒取远处的岩石,也能够用铲斗来清理工作面。

底盘设计参考小松挖掘机结构形式,采纳液压马达驱动履带行走机构,结构紧凑﹑机动灵活,可在潮湿有积水的巷道里工作。

本机采纳全液压传动和系统负载传感操纵及先导阀操作,结构紧凑,推动力大,扒取范围广,借助最正确的液压系统,均衡分派油量,令铲斗、小臂、大臂、动臂进行灵活、快捷、高效的作业,实现真正的为所欲为;强劲的挖掘力在任何条件下都能在短时刻内发挥超卓的工作效率及卓越的性能;工作平稳无冲压,设计先进,工作靠得住,操作简单,维修方便。

实现全断面装岩,不留死角,不需人工辅助清理工作面。

本机具有良好的工作环境,司机坐在驾驶棚内操作,平安﹑舒适﹑轻松。

产品执行标准:JB/T 5503—2004《立爪挖掘装载机》;Q/3709TKY071-2020《煤矿用挖掘式装载机》一、产品利用环境条件;a)断面为×米以上的巷道;b)岩石的普氏硬度f小于等于12,块度小于等于500mm,松散密度不大于m3;c)海拔高度≤1000m。

海拔1000m以上高原环境需进行特殊设计;d)巷道环境为-5℃~+40℃,最大相对湿度≤90%(温度为25℃时);e)电压极限误差为±5%,交流频率极限误差为±1%;f)巷道坡度≤15°。

在大于15°隧道工作时需进行特殊设计或采取必要的方法;g)装载机工作时周围的煤尘、甲烷爆炸性气体含量应符合煤矿平安规程规定的平安含量。

挖掘机操作说明书一、操作前准备1. 确保挖掘机安全稳定地停在平坦的地面上,并拉起手刹。

2. 检查液位是否在正常范围内,包括发动机机油、水箱、燃油和液压油。

3. 检查润滑油是否充足,并对液压系统进行必要的润滑。

二、启动挖掘机1. 开启驾驶室门并就坐,系好安全带。

2. 打开挖掘机主电源开关。

3. 打开点火开关,观察仪表盘是否显示正常。

4. 踩下制动踏板,并将从空挡转到启动挡。

5. 操作操纵杆将挖斗抬升到合适高度,以免碰到地面。

三、挖掘操作1. 左操纵杆控制履带行进,将其向左或向右移动可调整挖掘机的转向。

2. 右操纵杆用于控制挖斗的上下和前后移动。

3. 按下脚下的踏板,控制挖斗的开合程度。

4. 转动驾驶室内的转向盘,改变挖掘机的转向角度。

5. 注意观察挖掘机周围环境,避免与障碍物接触。

四、翻斗操作1. 将挖斗放在需要倾倒的位置上。

2. 使用右操纵杆将挖斗抬升到合适的高度。

3. 按下脚下的踏板,将挖斗倾倒并倾倒物料。

4. 控制挖斗的开合程度以控制倾倒速度和角度。

五、停机操作1. 当作业完成或需要停机时,将挖斗挂在地面上。

2. 将驾驶室内的所有杆杠归位,关闭发动机开关。

3. 拔掉点火钥匙并锁好驾驶室门。

六、注意事项1. 请勿将挖斗用于超出其设计承载力、挖深度以及挖掘范围之外的物料。

2. 在操作时,请时刻保持注意力集中,全神贯注,避免发生事故。

3. 定期检查挖掘机的润滑油和燃油,确保其正常运行。

4. 遵循操作手册中提供的维护程序和维修时间表,保持挖掘机的良好运行状态。

5. 如有故障或异常情况,请立即停机并寻求专业技术人员的帮助。

以上为挖掘机操作说明书,希望能帮助您正确、安全地操作挖掘机。

请务必遵循操作规程,确保工作安全,预防意外事件的发生。

祝您操作顺利,工作高效!。

注意!安装、使用前,必须先熟读使用说明书请客户特别注意:1.操作者必须经过培训合格后,方可上岗操作。

2.客户应根据本说明书和使用现场条件编写安全操作规程。

3.机器起动前必须按警示电铃后才能起动机器。

4.机器所配套的电器产品必须要有在有效期内的安标证。

5.使用说明书并非质量保证书,对印刷错误的改正以及产品的改进,恕不另行通知,修改内容将编入再版使用说明书中。

目次1安全警示 (1)2概述 (2)2.1型号含义 (3)2.2使用条件 (3)3结构特征与工作原理 (4)3.1总体结构 (4)3.2工作原理 (4)3.3履带行走机构 (5)3.4反铲机构 (6)3.5机架 (7)3.6刮板运输机 (8)3.7液压系统 (8)3.8操作台 (10)4技术特性 (11)4.1性能参数 (11)4.2作业范围 (12)5安装与调试 (14)5.1解体 (14)5.2安装要求 (15)5.3调试 (16)6使用操纵 (17)6.1上机前的准备工作 (17)6.2装载机的操纵 (17)7故障分析与排除 (18)8保养维护 (20)8.1概述 (20)8.2保养细则 (20)9电气系统 (22)10 附件 (22)1安全警示1.1装载机司机必须经过专业培训持证上岗,专人操作。

1.2机器起动前必须按警示电铃后才能起动机器。

1.3装载机在前进或后退时,必须保证前后左右人员和自身的安全,同时注意防止轧坏电缆。

1.4在作业期间或当机器接通电源后,严禁人员在装载机前面大臂的移动范围内和机体两侧停留,避免因大臂突然下落或机体侧翻造成伤害。

1.5在改变装载机作业方位时,要事先提醒工作范围内的所有人员注意安全。

1.6装载机启动前应确保所有管路都已联接牢固,不得有渗漏;确保各手柄都在原始位置,油箱出口球阀处于开启位置。

1.7工作中机器遇到异常声响等危机情况应立即停机查明原因,排除故障后方可开机。

1.8在未关闭电源之前,司机不得擅自离开机器。

可牵引挖掘机安装注意事项1、 转向液压缸的安装与调试液压转向机构的正确安装极为重要。

因此,在新机器安装时,要注意!安装时,安装完毕后,螺母必须拧紧,否则可能会导致螺栓变形甚至断裂。

2、大臂的固定正确安装方法 错误安装方法大臂为直径40带丝销轴,将大臂穿过后,需要将一端用螺栓紧固,并且插入开口销。

防止在工作过程中轴销脱落导致的大臂悬挂受液压力损坏。

可牵引式微型挖掘机使用说明书产品参数产品型号:ToBa-09-02产品名称:可牵引式微型挖掘机发动机功率:8HP/水冷燃油:柴油液压油:46#最大挖掘深度:2米安装手册为了发货方便,我司生产的可牵引式微型挖掘机在发货前为部分部件拆散发货,收到后需要自行安装。

安装时需要严格按照说明安装调试。

一、 目录索引1、安装主机支撑部件---------------------------------2~32、大臂安装----------------------------------------------43、斗臂安装----------------------------------------------54、挖斗安装----------------------------------------------55、高压管路与液压缸的链接-----------------------66、牵引装置安装----------------------------------------77、燃油与液压油的注入------------------------------78、维护与保养与注意事项---------------------------89、压力调节与管路安装-----------------------------910、配料清单与售后服务-----------------------------1011、需要避免会损坏机器的违规操作--------------111、安装主机支撑部件:将主机升举一定高度,然后依次按照图纸所示,插入头部挖掘固定腿和后轮固定腿(注意,后轮固定腿分左右,不得反插),插入20*100的轴销,并用“B ”型开口销锁紧。

1 引言1.1课题研究的背景和意义目前我国露天矿的开采规模逐渐扩大,为了适应日益增大的矿用汽车铲装的需要,这就需要较大斗容的挖掘机,由于挖掘机愈大,每单位土石方的施工成本愈低,而液压挖掘机较机械式挖掘机有很多优点,但是国内对大型液压正铲挖掘机的研究较少,液压挖掘机工作装置是完成挖掘机各项功能的主要构件,其结构的合理性直接影响到挖掘机的工作性能和可靠性,对其研究是整机开发的基础,对工作装置进行优化,目的在于缩短研究和开发周期,降低产品成本,提高设计质量,本课题的任务就在于此[1]。

现代化建设速度,在很大程度上取决于各种工程建设速度,而工程机械水平的高低,又直接对工程建设速度发挥着促进或抑制作用。

传统研发管理及设计方法只是被动地重复分析产品的性能,而不是主动地设计产品的参数。

作为一项设计,不仅要求方案可行、合理,而且应该是某些指标达到最优的理想方案。

随着电子计算机的应用,在机械设计领域内,已经可以用现代化的设计方法和手段进行设计,来满足对机械产品提出的要求。

利用优化设计方法,人们就可以从众多的设计方案中寻找出最佳设计方案,从而大大提高设计效率和质量。

可靠性是我国工程机械的致命弱点,我们要正视差距,增强科研开发力度,提高技术水平,更多地发展具有自主知识产权的高质量产品,进一步促进工程机械的发展[1]。

1.2 液压挖掘机研究现状及发展动态挖掘机作为一种典型的土石方施工设备,在基础设施建设中起着十分重要的作用,因此加强对挖掘机的研究具有十分重要的意义,随着能源的紧缺和人们对环保意识的增强,节能技术研究成为同行学者关注的焦点没随着人类空间获活动的延伸,以及人类对挖掘机工作环境与功能要求的延伸,在遥控挖掘机和机器人化挖掘机研究方面正进行不懈努力,遥控挖掘机的研究离实用化已经不远,开发智能化的多功能挖掘机并使之成为真正的挖掘机器人还是人们追求的目标。

由于挖掘作业中负载变化剧烈,有些学者已经开始将振动挖掘方式运用于减少挖掘阻力,减低功率消耗以及延长机器使用寿命方面的研究。

单斗式挖掘机正向铲、反向铲、拉铲、抓铲操作方式山东星火挖掘机培训学校周老师详细讲解:单斗式挖掘机指仅有一个铲土斗的挖掘机械,主要由行走装置、动力装置和工作装置三大部分组成。

行走装置有履带式或轮胎式。

1.正向铲挖掘机定义跟操作方式有柴油或电力驱动两类,后者又称电铲。

挖掘机有回转、行使和挖掘三个装置。

主要适用于挖掘停机地面以上的土石方,也可以挖掘停机地面以下不深的地方。

(1)循环过程挖土机的每一工作循环包括挖掘、回转、缷土和返回四个过程。

(2)挖土方式根据掌子面布置的不同,正铲挖掘机有不同作业方式:正向挖土、侧向卸土法:正铲前进方向挖土,运输工具停在正铲的侧向装土。

铲臂卸土回转角度小于90度,装车方便,循环时间短,生产效率高。

大型土方开挖,施工中尽量布置成这种施工方法。

正向挖土、后方卸土法:正铲前进方向挖土,运输工具停在它的后面装土。

开挖工作面较大,但铲臂卸土时回转角度大、运输车辆需倒退对位,运输不方便,生产效率降低。

适用于开挖深度大场地狭窄的场合。

侧向挖土,侧向卸土法:开挖料场、土丘及渠道土方,宜采用侧向掌子面,汽车停在挖掘机的侧面,与挖掘机的开行方向平行。

使挖掘机的回转角度较小,省去了汽车倒车与转弯时间,可提高挖土机的生产率。

2.反向铲挖掘机定义跟操作方式目前常用的是液压反铲。

液压反铲最适用于开挖停机面以下的土方,如基坑、渠道、管沟的土方,但也可开挖停机面以上的土方。

反铲挖土可采用两种开挖方式(工作方式):沟端开挖——挖土机位于沟端倒退着进行开挖,汽车停在两侧装土;沟侧开挖——挖土机停在沟侧,可用汽车配合运土,也可将土弃于土堆。

3.拉铲挖土机定义跟操作方式拉铲适用于Ⅰ-Ⅲ类土,可开挖停机面以下的土方,最适宜开挖水下土方和含水量大的土方。

拉铲的开挖方式也可分沟端开挖和沟侧开挖两种。

沟端开挖的开挖深度较大,但开挖宽度和卸土距离较小。

4.抓铲挖掘机定义跟操作方式适用于开挖较松软的土。

对施工面狭窄而深的基坑、深槽、深井采用抓铲可取得理想效果。

挖掘机说明书3-58服务时间为1000小时或6个月如要关闭仪表配电盘的工作油过滤报警指示器,启动开关处在ON状态的话,请按复位开关。

注意1:如过滤警报指示器持续点灯状态放置的话,电池会容易消耗。

2:复位开关在机器的右侧的敞开的服务门里面。

电池电池液的检查警告电池会产生氢气瓦斯,有可能引起爆炸的可能。

电池液里有稀硫酸不仅对皮肤和衣服还会对金属腐蚀。

因为对人身安全有害,所以请十分注意电池的使用。

处理电池时,必需带上保护眼镜。

电池的保养检查时。

必需先停止引擎的工作才进行。

在电池附近禁止使用火柴、抽烟、和产生火花的活动。

电池液粘到皮肤或衣服上时,请马上用水清洗后,再用肥皂彻底清洗。

如万一进入了眼睛,因有可能导致失明,所以请马上用大量清水冲洗,然后马上到医院接受医生治疗。

取出已用完的电池里。

必需从负极一侧开始,安装时先从正极开始。

因电池充电时会引起易燃氢气瓦斯,应在通风的地方里从机器里取出。

并且把插头拔下才可进行。

注意。

电池如有用旧的时,不要和新电池混乱。

新旧电池混用的话会致使新电池缩短寿命,当要更换时,两个电池要同时更换。

3-67给油调整编故障的原因及其对策当发现异常的时候,应迅速调查其原因、调整、修理。

做到防患于未然。

如果不顾这些继续运行的话,会酿成更大的故障,有时也会酿成惨重的事故。

如果发生故障的场合,要对以下的项目采取相应的检查、调整、修理对策。

原因不明确的场合,请与我公司最近的特约经销商协商之后再进行处置。

另外,关于引擎、油压机以及电子机器的调整、拆解、修理等绝对不许擅自进行,请委托当地的特许经销商进行。

区分状况原因对策引擎1出控制器、电气调速器系统异常修理、调换力油粘度不适当换成和气温相适应的油不燃料品质差换成优质燃料足吸入的空气量不足(滤气器堵塞)清洁电极或更换散热器制冷作用过剩在散热器上盖上覆盖物过更换部品燃料供给泵入口、插入物屏蔽堵塞对插入物屏蔽进行清扫过滤器堵塞更换过滤器散热器制冷作用不足清洗冷却系统内部或更换部品阀门清洁的不正确调整喷射泵性能不良调整、更换喷射嘴雾化不良调整、更换喷射时间不正确调整压缩压力不足(气缸、活塞胀圈等的磨损)拆解修理部品更换2、即使操作控制器电气调速器系统异常修理更换旋钮式加速装旋钮式加速装置系统异常修理更换置,引擎的回调速器、倒转开关处在(手指符号)把开关调到AUT侧转也不变化,自动减速压力开关系统异常修理更换或自动减速功能无效3、引擎的排气油量过剩排油至正常的水平是白色或青色油的粘度过低更换成与气温相匹配的粘度的油散热器的冷却作用过剩给散热器盖上罩壳或更换部品喷射时间不正确调整压缩压力不足拆解修理或更换部品4、引擎的排气燃料不良更换成优质的燃料为黑色或浓灰色阀门清洁的不正确调整(空气过滤器堵喷射泵性能不良调整更换塞警报指示灯亮)压缩压力不足拆解修理更换部品空气吸入量不足(空气吸尘器?除垢器堵塞)清洁电极板或更换3---68给油泵调整编区分状况原因对策5、燃料消耗量多喷射泵性能不良调整更换引喷嘴雾化不良调整更换喷射时间不正确调整燃料不良更换优质的燃料空气吸入量不足清洁或更换电极以及检查涡轮增压机擎6、油的消耗量多油量过剩排油至正常水平油的粘度过低更换成与气温相适应的油漏油打扎带、总之要更换部件气缸胀圈的磨损拆解修理或更换部件7、引擎过热(引风扇皮带松弛调整擎冷却水温警报指冷却水不足补给示灯亮)水泵不良更换恒温箱不良更换软管损伤更换水温计不良更换散热器堵塞清洁8、油压不良(引油量不足补给到正常的水平擎油的压力指示油的粘度过低更换成与气温相适应的油灯亮)油过滤器堵塞更换电极板油泵动作不良调整或更换油压调整阀门动作不良调整或更换部件9、电池不能充电电池极板破损更换接地线不完全修理交流发电机不良修理或更换10、能充电,但配线的一部分短路修理或更换马上就放点电线内部隔板短路修理或更换电池内部沉淀物过多洗净监显示装置不显示保险丝熔断更换保险丝控泵的倒转开关指示在“手指”方向把开关调到AUT侧区分状况原因对策操1、作业/行走杆不动自动控制阀门的故障修理或更换作2、作业/行走杆间隙大自动控制阀门的故障修理或更换杆类在中间位置倾斜自动控制阀门手柄螺丝松动打扎带油1、泵出力不足控制器异常修理、更换至手指的方向的位置压泵倒转开关处在手指方向把开关调整到AUT侧装2、操作台、旋转、泵的故障修理更换置行走的同时,不启动启动油量不足补给(泵的声音变大)吸尘器的导管、软管破损修理更换传动泵故障修理更换调谐阀门故障修理更换3、操作台、旋转、由于泵的磨损而机能降低更换行走的时候力自动阀门里、主要的替量不足换接收机压力低下调整启动油量不足补给液压仓的屏蔽上附着着异物清扫从吸尘器侧吸进空气打扎带4、只操作单侧的自动阀门不良修理更换操纵杆,不启动连接处松动打扎带或出力不足连接处的O形环破损更换泵的故障修理更换5、只操作一次控制阀的垫圈破损更换不启动垫圈上挤压进了异物修理更换配管的导管、软管破损修理更换连接部松动打扎带连接处O形环破损更换气缸或马达的故障更换末端齿轮或经常摆动的故障更换6、气缸不启动气缸内轴承油封破损修理更换或出力不足由于气缸的杆的破损而漏油修理更换7、停车时气活塞封破损或磨耗修理更换缸的下降大控制阀垫圈的异常磨耗更换主要的或过载备用阀性能低下调整更换区分状况原因对策油8、左右不行走轴承连接处故障修理更换9、只是单侧不行走行走马达故障修理更换压刹车闸释放不良修理更换10、不回转制动阀故障修理更换装摆动马达故障修理更换摆动球故障修理更换置摆动刹车闸释放不良修理更换11、油温上升(自动油冷器有污渍清洁油温警报指示灯电亮)引擎风扇传输带张力不足调整12、低压软管漏油夹子松动夹紧O形环损伤更换经常不行走环形轨道过紧或过松调整行空载传动油量不足补给石子、土沙等咬入修理走拖拽刹车闸修理自动控制阀不良修理更换回不能流畅混入空气(刹车阀、马达)去除空气的回转摆动齿轮的磨损修理更换转摆动轴承的及滚动体的损伤修理更换润滑油不足补给其他伴随着故障发生振动、异音、异味等运转中有必要经常注意2------6运转操作编驾驶室各部及监测系统电子监测系统(EMS)图电子监测系统是由警报器、警报灯(1)以及监测部(2)构成,监测部里有各系统警报指示器。

ALWAYS READ INSTRUCTIONS BEFORE USINGRL4257" Angle Sander34513536373839 4041 42434449 4546477965211615141312101135017181920213332302928292324222548262027Item#1235679 1011 12 13 14 15 16 17 18 19 20 21 22 23 24 25Part #Description Qty.Air InletExhaust BushingMotor HousingHandle CoverLeverThrottle Lever PinThrottle Valve BushingValve StemO-RingSpringAir RegulatorO-RingO-RingValve ScrewGasketBearing CapRetainer RingBall BearingRear End PlateRotor BladeRotorDowel PinCylinder11111111111111111214111Item#26272829303233343536373839404142434445464748495051Part #Description Qty.RS71626RS71627RS71628RS21109RS71630RS71632RS71633RS71634RS71635RS71636RS71637RS71638RS71639RS71640RS71641RS71642RS71643RS71644RS71645RS71646RS71647RS71648RS71649RS71650RS71651RS71601RS71602RS71603RS71605RS71606RS71607RS71609RS71610RS71611RS71612RS71613RS71614RS71615RS71616RS71617RS71618RS71619RS21417RS71621RS71622RS71623RS71624RS71625Front End PlateClamp NutSpacerBall BearingBevel Gear ShaftAllen Cap ScrewDead handleHousing-AngleNeedle BearingRetainer RingWave WasherBevel GearBearing BushingBall BearingWoodruff KeyGear ShaftGasketAngle Housing CoverScrew with Lock WasherSander PadRetaining NutO-RingStop SpannerRubberBearing Plate1112141111111111114111111Tools of this class operate on a wide range of airpressures. It is recommended that air pressure of these tools measure 90 PSI at the tool while running free.Higher pressure and unclean air will shorten the tool’s life because of faster wear and may create a hazardous condition.Water in the air line will cause damage to the tool.Drain the air tank daily. Clean the air inlet filterscreen on at least a weekly schedule. The recommended hook-up procedure can be viewed in Figure 2.The air inlet, Figure 1, used for connecting air supply, has standard 1/4" NPT American Thread.Line pressure should be increased to compensate for unusually long air hoses (over 25 feet). Minimum hose diameter should be 3/8" I.D. and fittings should have the same inside dimensionsAIR SUPPLYBefore operating this sander, it is important to ensure that the sanding pad is secure. To do this, hold the stop spanner on the gear shaft and turn the pad clockwise until tight.Note: Make sure dead handle is installed on appropriate side of sander for positive grip while operating tool.To change sanding discs: Remove retaining nut , place abrasive disk on sanding pad, then replace retaining nut. Again, make sure pad is tightened securely.Let the sander do the work. The normal weight of the machine is sufficient for efficient sanding. Do not put excessive pressure on the machine. This will only slow down the speed of the pad, reduce sanding efficiency and put an additional burden on the motor. Start the sander off the work, set it down on the work evenly and move it slowly back and forth in wide, overlapping areas. When finished sanding, lift it off the work before stopping the motor.OPERATIONTROUBLESHOOTINGLUBRICATION & MAINTENANCEWARRANTYLubricate the tool daily with a good grade of air tool oil. If no air line oiler is used, run a teaspoon of oil through the tool. The oil can be squirted into the tool air inlet, Figure 1, or into the hose at the nearest connection to the air supply, then run the tool. A rust inhibitive oil is acceptable for air tools.Matco warrants its air tools for a period of 1 year to the consumer. We will repair any air tool covered under this warranty which proves to be defective in material or workmanship during the warranty period.In order to have your tool repaired, return the tool to any Matco Authorized Warranty Center, freight prepaid. Please include a copy of your proof of purchase and a brief description of the problem. The tool will be inspected and if any part or parts are found to be defective in material or workmanship,they will be repaired free of charge and the repaired tool will be returned to you freight prepaid.This warranty gives you specific rights. You may also have other rights which vary from state to state.The foregoing obligation is Matco's sole liability under this or any implied warranty and under no circumstances shall Matco be liable for any incidental or consequential damages.Note: Some states do not allow the exclusion or limitation of incidental or consequential damages so the above limitation or exclusion may not apply to you.Figure 1Figure 2Air Inlet。

挖掘机使用说明书一、前言感谢您选择使用我们的挖掘机,在使用之前,请您仔细阅读本使用说明书,并按照说明书的要求进行操作。

本使用说明书将为您提供关于挖掘机的详细信息,包括操作指南、注意事项以及维护保养等内容。

请确保操作人员具备必要的专业知识和技能,以确保工作的安全和高效。

二、产品概述挖掘机是一种用于挖掘和开采土方、矿石等材料的机械设备。

它具备强大的工作能力和适应性,广泛应用于建筑工程、交通运输、矿山开采等领域。

三、安全操作指南1.操作前的准备(1)操作人员应仔细阅读并理解本使用说明书,熟悉挖掘机的结构、性能和操作方法。

(2)在进行操作之前,操作人员应佩戴合适的个人防护装备,包括安全帽、防护眼镜、防护手套等。

(3)确保挖掘机的各项功能正常,并检查液压系统、电气系统等是否存在异常。

2.操作过程中的注意事项(1)在操作过程中,应保持操作人员与挖掘机的良好沟通,确保指令的准确传达。

(2)操作人员应熟悉并遵守挖掘机的安全操作规程,确保操作的稳定和安全。

(3)在挖掘机工作时,应注意周围的环境和地面情况,避免与其他设备或人员发生碰撞或意外伤害。

(4)严禁在未停止挖掘机工作的情况下进行维修和保养工作。

(5)操作人员应根据实际情况合理调整挖掘机的工作模式和参数,以提高工作效率。

3.紧急情况处理在遇到紧急情况时,操作人员应立即按下紧急停止按钮,并确保周围人员的安全。

在紧急情况处理完毕后,应及时报告相关负责人并进行必要的维修。

四、维护保养1.日常维护(1)使用前应检查机油、润滑油、燃油等液位,并进行必要的补充。

(2)按照规定周期进行液压油、发动机机油等更换和维护。

(3)定期清洁挖掘机的外部和内部零件,保持设备的整洁和正常运行。

2.故障排除当挖掘机出现故障时,操作人员应立即停止使用,并进行以下排除措施:(1)检查设备是否存在电气故障,如断路、短路等。

(2)检查液压系统是否存在漏油或压力异常。

(3)检查机械传动系统是否存在卡滞、断裂等故障点。

铲土机使用说明书使用铲土机操作指南一、前言欢迎您使用本款铲土机,为了您的安全和顺利操作,请您在使用前仔细阅读本使用说明书,并按照以下操作指南进行正确操作。

本铲土机适用于各种土地整理和挖掘工作,能够提高工作效率和质量。

二、产品介绍1.型号:铲土机型号A1232.外观:本铲土机采用黄色为主色调,整体结构坚固稳定,装备了行驶轮、转向轮和铲斗等部件。

3.规格:总重量为500kg,装备了20马力的柴油发动机,驱动方式为履带行走。

三、使用前准备1.检查铲土机的各项部件是否完好,包括轮胎、履带、铲斗、发动机等。

2.检查对油箱是否添加足够的燃油,并确保机油和水的液位正常。

3.准备安全装备,包括安全帽、防护手套、安全鞋等。

四、操作步骤(1)确保手刹处于松开状态,切换油门到怠速档,推动点火开关使发动机启动。

(2)启动后,将油门调整到适当位置,使发动机保持平稳运转。

2.前进/后退:(1)将工作手柄从中立位置推向前方,铲土机即可前进;将工作手柄拉向自己,则铲土机可后退。

(2)根据需要,通过工作手柄的位置加强或减弱铲土机的速度。

3.转向:转弯时,将工作手柄向左或向右侧推动至适当位置,即可实现相应的转向。

4.铲挖操作:(1)预先调整铲斗的高度和角度,使其适应工作需求。

(2)将工作手柄向前推动,铲斗即开始向下挖掘土地。

根据需要,可以调整挖掘深度和速度。

(3)当需要将铲土机中的土地卸载时,将工作手柄向后拉动,铲斗即可卸载土地。

(1)将油门调低至怠速,松开工作手柄使铲土机停止行动。

(2)拔下点火开关,停止发动机。

五、安全注意事项1.操作前请穿戴好安全装备,确保自身安全。

2.操作时请注意周围的人员和物体,避免意外伤害和损坏。

3.操作过程中,严禁将手或其他身体部位伸入铲斗下方。

4.当发现异常情况或故障时,应及时停止使用并联系专业技术人员进行检修。

5.停机后,应将铲土机存放在平坦稳固的地面上,并注意操纵杆的位置。

六、保养与维护1.定期检查机油和水的液位,并及时添加。

目录第一部分产品说明 (47)第二部分使用与操作 (55)第三部分维护保养 (61)第四部分安全守则 (70)第五部分常见故障与排除方法 (33)第六部分售后服务条例.................................................. 错误!未定义书签。

第七部分主要配件零件表 (42)附图1液压系统原理图 (44)附图2电气系统原理图 (46)附图3:总图 (48)A. 介绍—维护安全预防措施A.A 综合在设备维护期间,必须注意安全预防措施;最重要的是维护人员必须注意警告和预防标签,避免伤害到自己和其他人,以及设备;必须按照维护程序以确保安全操作。

警告在没有得到制造商和一个可靠的权威机构(其与制造商一样安全)的许可,对机器进行修改是违反安全的行为。

在维护期间,在说明书的恰当位置可以找到明确的预防说明。

当维护液压系统和大的机械部件时,大部分的预防措施是可以应用的。

当进行设备维护时,首先应该考虑你和其他人的安全。

总要知道部件的大概重量,不要试图在没有机械设备帮助的情况下搬运重物。

不要将重物放在不稳定的位置。

警告因为制造企业不能直接控制这部分的检查,安全领域应该由操作者本人负责。

A.B 液压系统的安全应该注意液压系统处在一个潜在高度危险的压力下。

在拆卸任何系统部件时,首先应该释放系统压力。

其次要避免杂质进入系统,否则会影响系统的正常工作。

A.C维护警告如果没有遵守以下的安全措施将导致机器损坏,个人受伤或死亡,这是不安全的。

遵守所有在机器和手册上的警告和注意。

只有清除了所有的障碍物和非工作人员后,才可以操作机器工作。

在调整、润滑或做其它维护工作时,机器必须按要求停放,并熄火。

在替换液压元件时,压力总应该先被释放。

确保所有的设备和附属装置安装在恰当的位置。

B.产品简介ZWY-120/55L型(LWLX-120型)煤矿用挖掘式装载机(履带式大坡度用)(俗名:扒碴机)主要用于修建铁路隧道、公路隧道、引水洞工程、矿山平巷、斜巷掘进及磷矿、铁矿、锰矿等矿石采掘装车。

挖掘机操作手册说明书第一章:操作前的准备1.1 前言感谢您选择我们的挖掘机产品,为了确保您的操作安全并正确操作挖掘机,特此提供本操作手册。

请在操作挖掘机之前仔细阅读以下内容并掌握相关知识。

1.2 安全注意事项在操作挖掘机之前,务必遵守以下安全注意事项:1.2.1 必须熟悉并遵守本机型的相关操作规程和安全准则;1.2.2 严禁操作员携带易燃、易爆物品进入挖掘机驾驶室;1.2.3 操作挖掘机时,应保持集中注意力,不得分心或带有饮酒状态;1.2.4 车辆和工具必须符合规定的技术要求,未经许可不得擅自改装或拆卸;1.2.5 必须装备防护设施,如安全帽、防护手套等。

1.3 环境操作要求在特定环境中操作挖掘机时,需要额外注意以下要求:1.3.1 气候条件:在恶劣天气或复杂地形的情况下,必须根据实际情况作出调整;1.3.2 土质条件:操作挖掘机时,需要根据土质的硬度和稳定性来选择适当的操作方式;1.3.3 空气质量:当操作挖掘机处于封闭空间时,确保其内部通风良好,并要定期检查空气质量;1.3.4 其他环境因素:如情况复杂或存在障碍物,需要提前评估风险并采取相应的安全措施。

第二章:操作挖掘机的基本步骤2.1 上车准备操作挖掘机前,需进行上车准备,包括:2.1.1 佩戴个人防护装备;2.1.2 确保挖掘机处于停机状态;2.1.3 检查并调整座椅及其他控制装置的位置。

2.2 启动挖掘机启动挖掘机时,需按照以下步骤进行操作:2.2.1 将电源开关置于ON位置,然后按下启动按钮;2.2.2 检查仪表盘的指示灯,确保各项指示灯正常;2.2.3 按下油门踏板,使发动机转速达到正常工作范围。

2.3 挖掘作业进行挖掘作业时,应注意以下步骤:2.3.1 选择适当的挖掘材料和挖掘位置;2.3.2 操作手柄控制挖掘机的运动方向和挖掘动作;2.3.3 根据需要调整挖掘机的工作状态和挖掘深度。

2.4 安全停车停车时,需按照以下步骤进行操作:2.4.1 将油门踏板恢复到怠速状态,将发动机的转速降至最低;2.4.2 使用制动装置将挖掘机停下,并将控制杆或手柄置于中立位置;2.4.3 进行仔细检查,确保挖掘机处于安全状态。

机械原理课程设计题目:正铲液压挖掘机工作装置设计学号:姓名:班级:指导教师:目录一.摘要 (1)二、设计题目 (2)1-1机构简介 (2)1-2设计数据 (2)三、设计内容 (4)3-1铲斗运动机构设计 (4)3-2工作装置运动分析 (15)四、数据计算及其仿真分析 (17)五、设计总结 (21)六、参考文献 (22)正铲液压挖掘机工作装置设计摘要所谓正铲液压挖掘机,是相对于常见的反铲液压挖掘机而言的。

挖掘机要承受复杂的冲击载荷,按传统静态的、经验的方法设计动臂结构,在施工过程中往往出现强度、刚度不足的情况。

而动臂强度、刚度是否满足要求,将直接影响工作安全。

因此,全面了解动臂在工作过程中的应力、应变水平,了解动臂的振动频率和刚度、强度分布情况,对于我们优化挖掘机结构具有十分重要的作用。

本次课程实际是出于优化挖掘机的目的,运用ADAMS对动臂结构进行动态分析。

在文中对液压挖掘机工作装置运动学及受力进行分析,介绍了挖掘机的作业方式,简要讨论了影响挖掘阻力的几种因素;利用Pro/E建立了挖掘机工作装置的运动模型,并对其进行运动学仿真;运用ADAMS对挖掘机动臂进行三种典型工况的受力分析,研究其应力及应变,验证动臂的强度符合设计要求,对动臂进行模态结构分析,得出其主要振型;实验测试了挖掘机动臂的应力应变及振动情况,并对实测结果和有限元分析进行了比较。

有限元分析以及实际测试结果验证了动臂结构强度满足设计要求,动臂固有频率和挖掘机工作频率也不会引起共振现象,最后的研究结果也只是为了验证挖掘机的动力效果1、设计题目及任务1.1设计题目简介正铲挖掘机的铲土动作形式。

其特点是“前进向上,强制切土”。

正铲挖掘力大,能开挖停机面以上的土,宜用于开挖高度大于2m的干燥基坑,正铲的挖斗比同当量的反铲的挖掘机的斗要大一些,其工作装置直接决定其工作范围和工作能力。

1.2 设计数据和要求题号铲斗容量挖掘深度挖掘高度挖掘半径卸载高度C 4.0 3.2 9.52 9.06 7.911.3设计任务1、绘制挖掘机工作机构的运动简图,确定机构的自由度,对其驱动油缸在几种工况下的运动绘制运动线图;2、根据所提供的工作参数,对挖掘机工作机构进行尺度综合,确定工作机构各个杆件的长度;3、用软件(VB、MATLAB、ADAMS或SOLIDWORKS等均可)对执行机构进行运动仿真,并画出输出机构的位移、速度、和加速度线图。

4、编写设计计算说明书,其中应包括设计思路、计算及运动模型建立过程以及效果分析等。

5、在机械基础实验室应用机构综合实验装置验证设计方案的可行性。

2、正铲液压挖掘机工作装置基本组成与工作原理正铲液压挖掘机由工作装置,上部转台和行走装置三大部分组成,如图所示。

其中上部转台包括动力装置,传动机构的主要部分,回转机构,辅助设备和驾驶室;工作装置由动臂,斗杆,铲斗和动臂油缸组成,如图所示。

挖掘作业时,操作动臂油缸使动臂下降至铲斗接触挖掘面,然后操纵斗杆油缸和铲斗油缸,使铲斗进行挖掘和装载工作。

铲斗装满后,操纵动臂油缸,使铲斗升高离开挖掘面,在回转马达的驱动下使铲斗回转到卸载地点,然后操纵斗杆和铲斗油缸使铲斗转动至合适位置,再回缩铲斗油缸转动铲斗,使斗前,斗后分开卸载物料。

卸载后伸长铲斗油缸使斗前,斗后闭合,讲工作装置转到挖掘地点进行第二次循环挖掘工作。

转移工作场地时,操纵行走马达驱动行走机构。

在实际挖掘作业中,由于土质情况,挖掘面条件以及挖掘机液压系统的不同,工作装置内部动作配合是多样随机的。

上述过程仅为一般的理想过程。

3、正铲液压挖掘机工作装置结构方案的确定正铲工作装置由动臂,斗杆,铲斗,工作液压缸和连杆机构等组成。

动臂是焊接的箱形结构,由高强度钢板焊成,和反铲相比,正铲动臂较短且是单节的。

动臂下端和转台铰接,油缸为双缸,在布置上动臂的下铰点高于动臂油缸的下铰点且靠后。

这种布置既能保证动臂具有一定的上倾角和下倾角,以满足挖掘和卸载的需要,同时也能动臂机构具有必要的提升力矩和闭锁力矩。

斗杆也是焊接箱形结构或者是铸造混合结构。

斗杆的一端与动臂的上端铰接,斗杆油缸的两端分别与动臂和斗杆的下端铰接,形成斗杆机构。

铲斗铰接在斗杆的端部,铲斗油缸的两端分别与斗杆中部和连杆装置连接,形成转斗机构,一般为六连杆机构,有时也直接构成四杆机构。

本设计中我采用如下结构:结构简图如下:图示是正铲挖掘机工作装置的示意图,采用直动臂、直斗杆形式,铲斗为前卸式。

动臂和动臂油缸在转台上的铰点分别为C 和A ,它们的位置以停机面为X 轴,整机回转中心线为Y 轴(图b)的直角坐标值来表示。

这台挖掘机的主要工作油缸共5只,其中动臂油缸两只,置于动臂的两侧;斗杆油缸一只,置于斗杆的中部;铲斗油缸两只,铰于斗杆中部。

主要工作油缸的主要参数列于表 自由度:H P L P n F --=23活动构件数11,单铰数13个,复铰1个,由上可得自由度F=3×11-2×15=3液压正铲挖掘机工作装置机构运动学分析1.动臂运动分析动臂CF 的位置由动臂油缸AB 的长度1L 决定。

1L 和动臂水平倾角1θ之间的关系可用下式表示()112175272521cos 2a a l l l l L +--+=θ (2-1)11257212527112cos a a l l L l l -+⎪⎪⎭⎫ ⎝⎛-+=∴-θ (2-2)从上式看出,a 11-a 2对1θ的影响很大,当动臂和油缸的参数不变时,a 11-a 2愈大动臂提升高度愈小。

设动臂油缸全缩时动臂倾角为min 1θ;动臂油缸全伸时动臂倾角为m ax 1θ,那么在动臂油缸由全缩到全伸,动臂总的转角为:min 1max 11θθϕ-= (2-3)为了便于运算和比较,仍用无因次比例系数σρλ、、表示,即min 1max 1L L =λ;5min 1l L =ρ;57l l =σ (2-4) 代入式(2—2)可以得到动臂油缸全缩和全伸时相应的动臂倾角值112221min 21cos a a -+⎪⎪⎭⎫ ⎝⎛-+=-σρσθ (2-5) 1122221max 21cos a a -+⎪⎪⎭⎫ ⎝⎛-+=-σρλσθ (2-6) 而动臂总转角为⎪⎪⎭⎫ ⎝⎛-+-⎪⎪⎭⎫ ⎝⎛-+=--σρσσρλσϕ21cos 21cos 22122211 (2-7) 动臂油缸伸缩时对C 点的力臂也在不断变化,由图可知BCA l l L e ∠⋅⋅=sin 5711⎪⎪⎭⎫ ⎝⎛-+⋅=∴5721255715712arccos sin l l L l l L l l e (2-8) 显然,当AB ⊥AC 时1e 有最大值,此时5max 1l e =,而相应的油缸长度1L '为:1L '=2527l l -此时的动臂倾角为11275arccosa a l l -+='θ 若用动臂油缸相对力臂(即)max 11e e 来表示油缸长为1L 时的力臂,则⎪⎪⎭⎫ ⎝⎛-+=5721252717max112arccos sin l l L l l L l e e (2-9) 斗杆运动分析 斗杆FQ 的位置由动臂CF 和斗杆油缸DE 的长度2L 所决定。

但是动臂的位置随动臂油缸的伸缩而变化,为了便于分析斗杆油缸对头杆位置的影响,假定动臂不动,那么斗杆铰点F 以及斗杆油缸在动臂上的铰点D 就可以看作为固定基座。

2L 与斗杆、动臂夹角2θ之间的关系为()34298292822cos 2a a l l l l L -+⨯⨯-+=θ (2-10)349822292822arccos a a l l L l l +-⎪⎪⎭⎫ ⎝⎛⋅⋅-+=∴θ (2-11)设斗杆油缸全缩时动臂与头杆的夹角为m in 2θ,全伸时为m ax 2θ,那么当油缸由全缩到全伸时斗杆总的转角为min 2max 22θθϕ-= (2-12)斗杆油缸的作用力臂2e 也是可变值。

DFE l l L e ∠⋅⋅=sin 9822)2csc sin(982229282982l l L l l os ar L l l e -+⋅=∴ (2-13)当EF ⊥DE 时2e 有最大值,即92l e =,这时相应的油缸长度2L '为 29282l l L -='相应的斗杆转角为43892arccos a a l l -+='θ (2-14) 用斗杆油缸相对力臂值(即max22e e )来表示2L 时的力臂,则)2csc sin(9822292828max22l l L l l os ar L l e e ⋅⋅-+=∴(2-15)综上所述,动臂倾角1θ、力臂1e 和max11e e 都是1L 的参数。

4、正铲液压挖掘机特殊位置工作情况分析下图为正铲挖掘机作业范围图,以下为几种特殊工作位置的分析与计算(1)最大挖掘半径当处于最大挖掘半径时,转角2为最大值,C,Q,F处于同一水平位置,此时有:最大挖掘半径时挖掘高度为:(2)最大挖掘高度最大挖掘高度时,动臂油缸和斗杆油缸都处于全伸状态,转角1和转角2达到最大值,如下:在实际工作中,铲斗可能无法达到竖直向上状态,也就是说实际最大挖掘高度比理论挖掘高度小,此时需要根据实际的铲斗转角值来计算最大挖掘高度。

(3)最大卸载高度最大卸载高度与最大挖掘高度相似,同样是动臂与转斗的油缸全伸,转角1和转角2达到最大值,不同的是铲斗竖直向下,如图:利用最大卸载高度和最大挖掘高度,我们可以计算出转斗半径大小。

(4)最大挖掘深度挖掘机处于此位置时,动臂油缸全缩,斗杆油缸收缩使斗杆竖直向下,同时铲斗油缸收缩使铲斗竖直向下,如图所示:(5)停机面上最大挖掘半径这是指斗齿靠在地面上,斗杆全伸斗底平面与停机平面平行的情况。

此时,QV线与地面交成b角,根据定义可以知道:5、正铲液压挖掘机工作装置相关尺寸计算现在从动臂与转台铰点A出发,建立相关数学模型,并由已知条件求解。

以地面为横坐标,以回转中心线为纵坐标建立模型。

(1)各杆件长度铰点C位置的确定一般情况下,铰座都在转台中心的前方,即,设计时可用类比法或经验公式法选取,在此基础上推荐以履带轴距L为基准:(3-.3-L=q2=24.2965.7)3.q为铲斗容量,L取4.2 m。

以L为基准,通过公式得:动臂长度L1=(0.98-1.1)L=4.6m斗杆长度L2=(0.7-0.95)L=4.0m铲斗长度L3=(0.38-0.5)L=1.6m(2)机构转角范围的确定在各杆件长度及铰点C确定之后,再根据已知条件,我们可以各转角范围。

(1)斗杆转角范围斗杆转角最大值可以利用最大挖掘半径求解:求解得转角最大值为123度;当斗杆油缸油缸全缩时,转角有最小值,计算得转角最小值为39度。