螺旋桨设计与绘制

- 格式:docx

- 大小:469.73 KB

- 文档页数:25

船用螺旋桨制作方法船用螺旋桨是船舶的重要设备之一,它通过转动产生推力,驱动船舶前进。

下面将介绍船用螺旋桨的制作方法。

一、设计螺旋桨的几何形状设计船用螺旋桨的几何形状是制作螺旋桨的第一步。

船舶设计师需要根据船舶的需求和性能要求,确定螺旋桨的直径、螺距、叶片数等参数。

同时,考虑到船体与螺旋桨的匹配,还需要确定螺旋桨的进气角、弯曲角等参数。

二、制作螺旋桨模型制作螺旋桨的模型是制造螺旋桨的关键步骤之一。

通常,制作螺旋桨模型的方法有数控机床铣削、电解加工和3D打印等。

其中,数控机床铣削是最常用的方法之一。

制作模型时,需要根据设计要求将模型材料切割成相应的形状,然后利用数控机床进行精确铣削。

三、制造螺旋桨母模制造螺旋桨母模是制造螺旋桨的关键步骤之一。

制造螺旋桨母模的材料通常选用耐磨性好、强度高的材料,如铸铁、铸钢等。

制造螺旋桨母模时,需要根据螺旋桨的几何形状,在模具中进行铸造或锻造。

制造螺旋桨母模时,需要注意模具的精度和表面质量,以确保螺旋桨的制造质量。

四、制造螺旋桨叶片制造螺旋桨叶片是制造螺旋桨的关键步骤之一。

制造螺旋桨叶片时,通常采用模铸法或数控机床铣削法。

在模铸法中,需要将螺旋桨的几何形状制作成模具,然后将熔化的金属注入模具中,待金属凝固后取出螺旋桨叶片。

在数控机床铣削法中,需要根据螺旋桨的几何形状,在金属材料上进行精确铣削。

五、组装螺旋桨组装螺旋桨是制造螺旋桨的最后一步。

在组装螺旋桨时,需要将螺旋桨叶片与螺旋桨母模进行组装,并进行合理的校正和调整。

同时,还需要在螺旋桨的轴上安装螺旋桨叶片,并进行固定,以确保螺旋桨的稳定性和可靠性。

六、测试与调试制造完成的螺旋桨需要进行测试与调试,以确保其性能和质量符合设计要求。

测试与调试包括静态平衡试验、动态平衡试验、推力试验等。

通过这些试验,可以检验螺旋桨的平衡性、推力性能等指标是否达到设计要求。

船用螺旋桨的制作方法包括设计螺旋桨的几何形状、制作螺旋桨模型、制造螺旋桨母模、制造螺旋桨叶片、组装螺旋桨以及测试与调试。

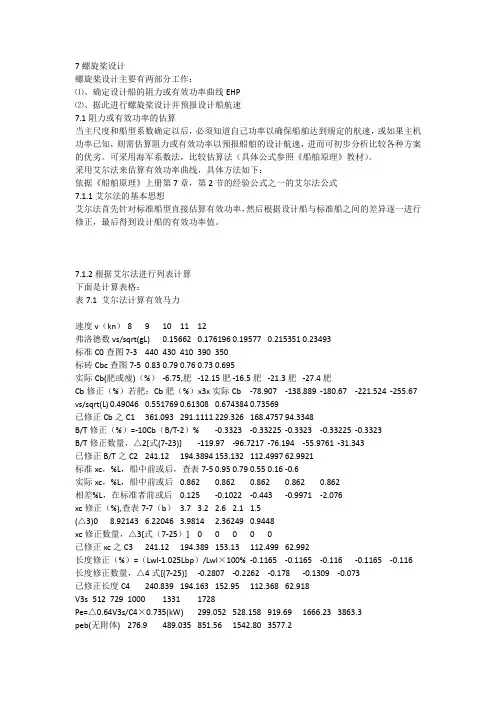

7螺旋桨设计螺旋桨设计主要有两部分工作:⑴、确定设计船的阻力或有效功率曲线EHP⑵、据此进行螺旋桨设计并预报设计船航速7.1阻力或有效功率的估算当主尺度和船型系数确定以后,必须知道自己功率以确保船舶达到规定的航速,或如果主机功率已知,则需估算阻力或有效功率以预报船舶的设计航速,进而可初步分析比较各种方案的优劣。

可采用海军系数法,比较估算法(具体公式参照《船舶原理》教材)。

采用艾尔法来估算有效功率曲线,具体方法如下:依据《船舶原理》上册第7章,第2节的经验公式之一的艾尔法公式7.1.1艾尔法的基本思想艾尔法首先针对标准船型直接估算有效功率,然后根据设计船与标准船之间的差异逐一进行修正,最后得到设计船的有效功率值。

7.1.2根据艾尔法进行列表计算下面是计算表格:表7.1 艾尔法计算有效马力速度v(kn) 8 9 10 11 12弗洛德数vs/sqrt(gL) 0.15662 0.176196 0.19577 0.215351 0.23493标准C0查图7-3 440 430 410 390 350标砖Cbc查图7-5 0.83 0.79 0.76 0.73 0.695实际Cb(肥或痩)(%)-6.75,肥-12.15肥 -16.5肥-21.3肥-27.4肥Cb修正(%)若肥:Cb肥(%)x3x实际Cb -78.907 -138.889 -180.67 -221.524 -255.67 vs/sqrt(L) 0.49046 0.551769 0.61308 0.674384 0.73569已修正Cb之C1 361.093 291.1111 229.326 168.4757 94.3348B/T修正(%)=-10Cb(B/T-2)% -0.3323 -0.33225 -0.3323 -0.33225 -0.3323B/T修正数量,△2[式(7-23)] -119.97 -96.7217 -76.194 -55.9761 -31.343已修正B/T之C2 241.12 194.3894 153.132 112.4997 62.9921标准xc,%L,船中前或后,查表7-5 0.95 0.79 0.55 0.16 -0.6实际xc,%L,船中前或后0.862 0.862 0.862 0.862 0.862相差%L,在标准者前或后0.125 -0.1022 -0.443 -0.9971 -2.076xc修正(%),查表7-7(b)3.7 3.2 2.6 2.1 1.5(△3)0 8.92143 6.22046 3.9814 2.36249 0.9448xc修正数量,△3[式(7-25)] 0 0 0 0 0已修正xc之C3 241.12 194.389 153.13 112.499 62.992长度修正(%)=(Lwl-1.025Lbp)/Lwl×100% -0.1165 -0.1165 -0.116 -0.1165 -0.116 长度修正数量,△4式[(7-25)] -0.2807 -0.2262 -0.178 -0.1309 -0.073已修正长度C4 240.839 194.163 152.95 112.368 62.918V3s 512 729 1000 1331 1728Pe=△0.64V3s/C4×0.735(kW) 299.052 528.158 919.69 1666.23 3863.3peb(无附体) 276.9 489.035 851.56 1542.80 3577.2Pe(hp) 406.597 718.094 1250.4 2265.44 5252.7根据计算结果,可以得到有效马力曲线,表7.2 有效马力曲线表V(kn) 8 9 10 11 12Pe(hp) 406.59 718.094 1250.43 2265.444 5252.727.2螺旋桨图谱设计7.2.1初步确定螺旋桨的最佳转速7.2.1.1 螺旋桨的叶数依据《船舶原理》下册第8章的有关内容,螺旋桨的叶数与主机气缸数的比值不能为整数(否则会对船体振动不利)。

一种高效率螺旋桨设计方法我折腾了好久一种高效率螺旋桨设计方法,总算找到点门道。

说实话,刚开始搞这个的时候,我完全是一头雾水,就像在黑暗里乱撞的苍蝇似的。

我当时就想,螺旋桨嘛,不就是个带叶片能转起来的东西,能有多难。

我一开始就随便设计了个形状,叶片我就简单地做成那种直直的长方形的样子,觉得这样可能就差不多。

结果呢,那效率简直低得可怜,就像老牛拉破车一样。

后来我就意识到,不能这么瞎搞,得有点理论依据才行。

我就开始看书啊,研究资料,发现原来螺旋桨的叶片形状有很多讲究。

比如说,它的截面不能是简单的长方形,而是那种有点类似机翼的形状,有曲率的。

我当时心里就想,这就像是小鸟的翅膀能让它飞起来一样,螺旋桨的叶片可能也得有这样科学的形状才能提高效率。

然后我就试着重塑我的螺旋桨叶片形状,小心翼翼地调整曲率啊,宽度啊这些参数。

就像是捏泥人似的,一点一点地塑造。

不过过程中又出错了,有一次我把叶片调得太薄了,转起来的时候力量太弱,产生的推进力根本不够。

这就告诉我,叶片的厚度也是个关键因素,太薄不行,得有一定的强度才能带动足够的空气或者水,产生比较大的推进力。

还有这个螺旋桨的角度问题。

我尝试了不同的倾斜角度,这个可真是个精细活。

我就像个盲人在摸大象一样,一点点去试。

最开始设得角度太陡了,效果反而不好。

后来慢慢调整,发现有个特定的角度范围是比较合适的。

这个就像是射箭,角度不对,箭就射不远。

螺旋桨的角度不合适,它推进的效率就没办法达到最佳状态。

在设计螺旋桨的时候,材料也不能忽视。

我试过一种比较重的材料,觉得可能耐用,但没想到会增加了太多负担,直接影响了效率。

就像人本身可以轻松跑步,突然给他加个几十斤的沙袋,跑起来肯定费劲。

所以在选择材料的时候,得找那种重量和强度比较平衡的才行。

在螺旋桨的尺寸上也是有讲究的。

大的螺旋桨和小的螺旋桨产生的效率是不一样的。

我曾经做过一组对比实验,同等条件下,大一点的螺旋桨产生的推进力比较大,但是消耗的能量也大,小螺旋桨虽然消耗能量少,但是推进力小得可怜。

第九章螺旋桨图谱设计§9-1 设计问题与设计方法螺旋桨设计是整个船舶设计中的一个重要组成部分。

在船舶线型初步设计完成后,通过有效马力的估算或船模阻力试验,得出该船的有效马力曲线。

在此基础上,要求我们设计一个效率最佳的螺旋桨,既能达到预定的航速,又要使消耗的主机马力小;或者当主机已选定,要求设计一个在给定主机条件下使船舶能达到最高航速的螺旋桨。

因此,螺旋桨的设计问题可分为两类。

一、螺旋桨的初步设计对于新设计的船舶,根据设计任务书对船速的要求设计出最合适的螺旋桨,然后由螺旋桨的转速及效率决定主机的转速及马力,并据此订购主机。

具体地讲就是:①已知船速V,有效马力PE,根据选定的螺旋桨直径D,确定螺旋桨的最佳转速n、效率η0、螺距比P/D和主机马力P s;②已知船速V,有效马力PE,根据给定的转速n,确定螺旋桨的最佳直径D、效率η0、螺距比P/D和主机马力Ps。

二、终结设计主机马力和转速决定后(最后选定的主机功率及转速往往与初步设计所决定者不同),求所能达到的航速及螺旋桨的尺度。

具体地讲就是:已知主机马力Ps、转速n和有效马力曲线,确定所能达到的最高航速V,螺旋桨的直径D、螺距比P/D及效率η0。

新船采用现成的标准型号主机或旧船调换螺旋桨等均属此类问题。

在造船实践中,一般采用标准机型,所以在实际设计中,极大多数是这类设计问题。

目前设计船用螺旋桨的方法有两种,即图谱设计法及环流理论设计法。

图谱设计法就是根据螺旋桨模型敞水系列试验绘制成专用的各类图谱来进行设计。

用图谱方法设计螺旋桨不仅计算方便,易于为人们所掌握,而且如选用图谱适宜,其结果也较为满意,是目前应用较广的一种设计方法。

应用图谱设计螺旋桨虽然受到系列组型式的限制,但此类资料日益丰富,已能包括一般常用螺旋桨的类型。

环流理论设计方法是根据环流理论及各种桨叶切面的试验或理论数据进行螺旋桨设计。

用此种方法可以分别选择各半径处最适宜的螺距和切面形状,并能照顾到船后伴流不均匀的影响,因而对于螺旋桨的空泡和振动问题可进行比较正确的考虑。

简易螺旋桨制作方法

首先,我们需要准备的材料有:薄木板或塑料板、剪刀、砂纸、尺子、铅笔和胶水等。

薄木板或塑料板可以根据需要的螺旋桨大小来选择,一般建议选择轻便且易加工的材料。

接下来,我们开始制作螺旋桨。

首先,用尺子和铅笔在木板或塑料板上画出螺旋桨的形状。

一般来说,螺旋桨的形状类似于一个细长的椭圆形,但具体形状可以根据实际需要来设计。

然后,用剪刀沿着画好的线条将螺旋桨剪下来。

剪下螺旋桨后,我们需要对其进行打磨。

使用砂纸将螺旋桨的边缘和表面打磨光滑,这样不仅可以提高螺旋桨的美观度,还可以减少在使用过程中的阻力。

接下来,我们可以在螺旋桨的叶片上加工出一些弧度,以增加其在水中的推进力。

用铅笔在叶片上画出所需的弧度,然后用剪刀或砂纸沿着线条进行修剪和打磨。

最后,如果需要将螺旋桨固定在某个设备上,可以使用胶水将其粘贴在相应的位置。

但需要注意的是,胶水的固定效果可能并不十分牢固,因此在使用过程中需要避免过大的力量或速度。

除了上述的制作方法外,还可以使用其他材料来制作螺旋桨,如金属片、泡沫板等。

不同的材料有不同的优缺点,可以根据实际需要来选择。

同时,制作螺旋桨的过程也可以作为一个有趣的DIY项目,让孩子们在动手制作的过程中学习到更多的知识和技能。

以上就是制作简易螺旋桨的详细步骤和方法。

希望这些信息对你有所帮助,祝你制作成功!。

螺旋桨的制作流程-概述说明以及解释1.引言1.1 概述:螺旋桨作为航空航天领域中的重要部件,其制作流程十分复杂且关键。

螺旋桨的设计与制作直接关系到飞行器的性能与稳定性,因此制作过程需要精密而严谨。

本文将着重介绍螺旋桨的制作流程,包括材料准备、制作流程和调试方法等内容,以便读者了解螺旋桨制作的关键步骤,为航空航天领域的发展做出贡献。

1.2文章结构1.2 文章结构:本文将从螺旋桨的制作流程入手,主要包括材料准备、制作流程和螺旋桨调试三个部分。

首先,将介绍所需材料的选取和准备工作,包括材料的特性及用途。

然后,详细介绍螺旋桨的制作流程,从设计到加工再到组装,每个步骤都将被详细描述。

最后,将介绍螺旋桨的调试工作,确保其性能达到最佳状态。

通过本文的阐述,读者将对螺旋桨的制作流程有一个全面的了解,有助于他们在实际制作中更加顺利地进行操作。

1.3 目的:本文旨在介绍螺旋桨的制作流程,通过对材料准备、制作流程和螺旋桨调试的详细介绍,帮助读者了解螺旋桨的制作过程,掌握相关技术和方法。

同时,通过对螺旋桨制作过程的分析和总结,展望其在航空领域的应用前景,为相关领域的研究和发展提供一定的参考和帮助。

希望读者通过本文的阅读,能够对螺旋桨的制作流程有更深入的认识,激发对该领域的兴趣,并为相关领域的研究和应用提供一定的启示和指导。

2.正文2.1 材料准备在制作螺旋桨之前,需要准备以下材料和工具:1. 铝合金材料:选择高质量的铝合金材料作为螺旋桨的主要制作材料,这种材料具有轻盈、耐用的特点,能够确保螺旋桨的性能和稳定性。

2. 切割设备:包括激光切割机或数控切割机等,用于将铝合金材料按照设计尺寸进行精确切割。

3. 磨削设备:例如磨床、砂轮机等,用于对螺旋桨的表面进行精细加工,保证其平整度和光滑度。

4. 编程软件:用于设计和调整螺旋桨的造型和尺寸,确保其符合飞行器的需求。

5. 其他辅助设备:如量具、夹具、焊接设备等,用于辅助完成螺旋桨的制作过程。

飞机螺旋桨的性能分析与设计作为一款广泛应用于航空领域的飞行器传动装置,螺旋桨具备重要的支撑作用。

它是约翰·佩利在1903年首次成功飞行中所使用的动力装置,也是飞机中功率传递的关键部件之一。

由于螺旋桨可以将发动机的动力转化为推力,进而将飞机推向上空,因此其性能和设计对于航空安全和飞行性能至关重要。

螺旋桨的基本结构和工作原理飞机螺旋桨由前后两部分组成,前部为主桨叶片,后部为尾部。

叶片的形状以及角度决定了飞机推力的大小和方向。

它们通常由较坚硬的金属制成,经过一系列复杂的机械加工和热处理工艺,以保证强度和韧性。

螺旋桨通过经过调整的角度和叶片形状来调整飞机前进方向和推力大小,从而影响飞机的速度和升力。

螺旋桨的性能分析螺旋桨的性能评估可以从两个角度来考虑,一个是静态性能,另一个是动态性能。

静态性能通常包括整个螺旋桨工作范围中的进气流动、转速和叶片的扭曲效应分析,以及对螺旋桨在空气中推力的测量与预测。

举个例子,对于使用飞机的目的是承载货物的运输机,螺旋桨需要在飞行开始阶段大量加速以便使飞机起飞,同时也需要有足够的拉力,使飞机在数字高速飞行时保持高安全性的速度。

而在降落的过程中,螺旋桨会自动减速来减缓飞机速度,这时需要更多的曲率,以便更好地脱离空气。

在静态性能的考虑中,还应考虑螺旋桨与飞机的匹配程度,以及螺旋桨和发动机之间的协同作用呢。

另一个方面就是动态性能,通常需要考虑的问题有螺旋桨的振动模式,叶片的曲度,以及强度等参数。

这些参数将直接影响螺旋桨的推力和转速,因此它们必须被精细地设计和注意。

在动态性能中,通过计算机模拟和实验测量,可以确定螺旋桨的各项动态性能参数,并绘制出性能图以便评估和改进螺旋桨的性能,从而保证飞机的稳定性和安全性。

螺旋桨的设计螺旋桨的设计是一个基于多个因素评估的过程。

在进行设计之前,可以通过模拟和实验来确定范围,以保证设计的成本和效益。

在螺旋桨的设计中,需要考虑的问题包括螺旋桨的重量、材料的使用、机械加工精度、叶片的强度和扭曲效应等。

螺旋桨设计(内河货船)6螺旋桨设计及航速预报螺旋桨设计是整个船舶设计中的一个重要组成部分。

在船舶型线初步设计完成后,通过有效马力的估算,得出该船的有效马力曲线。

在此基础上要求我们设计一个效率最佳的螺旋桨。

既能达到预定的航速,又使消耗的主机马力小;或是当主机已经选定时,要求设计一个在给定主机条件下使船舶达到最大航速的螺旋桨。

本设计采用螺旋桨图谱设计,就是根据螺旋桨模型敞水试验绘制而成的专用图谱来进行设计。

在获得设计船的有效马力曲线以后,主要分以下几步进行:1.初步设计:确定螺旋桨的最佳转速,进而确定之前选择的主机是否满足要求,通过最佳转速,求得减速比,选取合适的减速齿轮箱。

2.终结设计:确定螺旋桨的转速后,通过一系列的图谱设计计算,确定螺旋桨的直径,盘面比等尺度要素,并进行空泡校核。

3.若计算结果直径超过限制直径,则做限制直径螺旋桨。

6.1设计螺旋桨时应考虑的若干问题6.1.1螺旋桨的数目选择螺旋桨的数目应该综合考虑推进性能、振动、操纵性能及主机能力等各方面的因素。

一般来说,在总布置合理的情况下,增大螺旋桨直径可以提高敞水效率。

对于本货船,由于吃水有限制,船型选择为双尾船,采用双螺旋桨。

6.1.2 螺旋桨的桨叶数的选取叶数的选择应根据船型,吃水,推进性能,振动和空泡等多方面加以考虑。

一般认为,若螺旋桨的直径及展开面积相同,则叶数少者效率略高,叶数多者因叶栅干扰作用增大,故效率下降。

但叶数多者对减小振动有利,叶数少者对避免空泡有利。

同时,螺旋桨叶数与主机缸数不能为整倍关系,否则容易发生共振现象。

本船选用6缸主机,故采用4叶桨,避免共振。

6.1.3 设计图谱可供采用的图谱很多,对中低速船舶,通常采用MAU 系列或B 系列,其中MAU空泡性能较好。

本船采用MAU系列图谱。

6.2已知条件(1)船型参数表6.1 船型参数(m) 23.63 总长Loa (m) 24.19 水线长Lwl型宽B (m) 5 吃水T (m) 10.761 排水量Δ (t)88.369 方形系数Cb(2)有效马力曲线根据型线特征,本船采用爱尔法估算船舶有效功率比较合适,结果见下表:表6.2 有效马力曲线表Vs(kn) 6 7 8 9 10Pe(kw) 8.1778 16.4159 36.1017 91.7437 246.24(3)部分取值推进因子:根据船型按经验公式决定伴流分数:ω=0.55Cb-0.20=0.2186。

螺旋桨设计与绘制汇总螺旋桨是一种船舶和飞机上常用的推进装置,其设计与绘制涉及到多个方面,包括几何形状、流体力学、材料力学等等。

以下是关于螺旋桨设计与绘制的汇总,详细介绍了各个方面的内容。

一、螺旋桨的几何形状设计1.螺旋桨的基本几何形状包括螺距、叶片数、叶片截面形状等。

确定螺距时需要考虑推进效率和船舶/飞机的性能需求,叶片数的选择影响到螺旋桨的稳定性和噪音产生。

叶片截面形状通常为翼型,需要进行流线型设计,以减少阻力和音响。

2.利用计算机辅助设计软件进行螺旋桨的三维模型设计,可采用实体造型或曲面造型方法。

实体造型较为简单,但不易调整;曲面造型则可以更加灵活地对螺旋桨进行优化。

二、螺旋桨的流体力学设计1.螺旋桨受到的流体力学作用主要包括阻力、升力和扭矩。

螺旋桨的叶片形状和叶片曲度将直接影响这些力的大小和分布。

三、螺旋桨的静力学和强度设计1.螺旋桨在运行时会受到来自流体力学、离心力和惯性力等载荷的作用,因此需要进行强度和振动分析。

静力学分析用于确定螺旋桨的刚度和变形情况,而动力学分析则用于确定螺旋桨的共振频率和临界速度。

2.使用有限元分析软件对螺旋桨进行强度和振动分析,以确保螺旋桨在运行时不会发生破裂或共振失效。

四、螺旋桨的材料选择和制造工艺1.螺旋桨常用的材料包括高强度钢、铝合金、复合材料等。

材料的选择主要考虑到强度、耐腐蚀性和重量等因素。

复合材料由于具有轻质、高强度和良好的耐腐蚀性能,逐渐在螺旋桨制造中得到应用。

2.螺旋桨的制造工艺包括铸造、锻造、机械加工和涂装等。

涂装工艺对螺旋桨的表面光滑度和耐腐蚀性都有重要影响。

总结:螺旋桨的设计与绘制涉及到几何形状、流体力学、静力学和强度分析、材料选择和制造工艺等多个方面。

设计过程中需要使用计算机辅助设计软件和CFD软件进行模拟和优化,并结合有限元分析软件进行强度和振动分析。

材料的选择需要考虑到强度、耐腐蚀性和重量等因素。

制造工艺包括铸造、锻造、机械加工和涂装等。

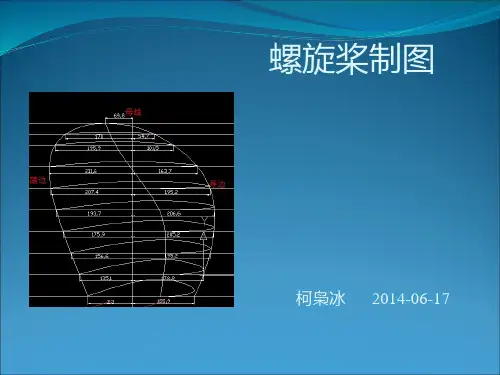

螺旋桨图设绘通则1 主题内容与适用范围1.1本通则规定了普通螺旋桨图设绘的基本要求和一般内容,其图面应能表示螺旋桨的形状、尺寸及桨毂结构,并给出螺旋桨材料、重量、转动惯量等主要参数,用以送审并作为工厂生产设计的依据或制造螺旋桨的施工图。

1.2 本通则适用于详细设计阶段,指导设绘螺旋桨图之用。

2 引用标准及设绘依据图纸2.1引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

a) CB*3306-86 螺旋桨制图b) GB12916-91 船用金属螺旋桨技术条件2.2 设绘依据图纸型线图、航速螺旋桨计算书、尾部轮廓、轴系布置图、尾轴尾管布置图和导流帽图等。

3 基本要求螺旋桨图应表明螺旋桨的主要数据、形状、尺寸,与轴系的联接形式、配合情况、加工精度等,用以提供船检和船东审查,并作为工厂生产设计或施工的依据。

4 内容要点4.1 螺旋桨主要数据螺旋桨转速、桨数、叶型、叶片数、盘面比、直径、螺距比、毂径比、后倾角、旋转方向、材料、重量及转动惯量等。

4.2 伸张轮廓图(包括①各半径处叶片切面形状和最大厚度线)4.3 投射轮廓图(包括②桨毂的正投影外形)4.4 侧投影图(包括③最大叶片厚度剖视图及桨毂详图)4.5 桨叶伸张轮廓尺寸表①桨叶伸张轮廓形状。

②桨叶正投影轮廓。

③桨叶侧投影轮廓。

4.6 叶切面型值表(详细设计应将导边和随边端部园弧半径表达清楚。

)4.7 螺距分布曲线(等螺距桨叶可省略,只需注明螺距数值)4.8 螺旋桨加工技术条件等5 图面要求5.1 图面布置:桨叶图的排列顺序自右至左是:螺距分布曲线、投射轮廓图及侧投影图,主要数据、桨叶伸张轮廓尺寸表及叶切面型值表、螺旋桨加工技术条件(或说明)视具体情况作合理布置。

5.2 图面大小一般为0.5m2,常用的比例为1:5、1:105.3 叶面伸张、投射及侧投影轮廓图一般采用细实线,侧投影图中剖视部分及桨毂详图的轮廓一般采用粗实线,剖视图范围内的桨叶与桨壳的交线等一般采用细双点划线。

第九章螺旋桨图谱设计§9-1 设计问题与设计方法螺旋桨设计是整个船舶设计中的一个重要组成部分。

在船舶线型初步设计完成后,通过有效马力的估算或船模阻力试验,得出该船的有效马力曲线。

在此基础上,要求我们设计一个效率最佳的螺旋桨,既能达到预定的航速,又要使消耗的主机马力小;或者当主机已选定,要求设计一个在给定主机条件下使船舶能达到最高航速的螺旋桨。

因此,螺旋桨的设计问题可分为两类。

一、螺旋桨的初步设计对于新设计的船舶,根据设计任务书对船速的要求设计出最合适的螺旋桨,然后由螺旋桨的转速及效率决定主机的转速及马力,并据此订购主机。

具体地讲就是:①已知船速V,有效马力PE,根据选定的螺旋桨直径D,确定螺旋桨的最佳转速n、效率η0、螺距比P/D和主机马力P s;②已知船速V,有效马力PE,根据给定的转速n,确定螺旋桨的最佳直径D、效率η0、螺距比P/D和主机马力Ps。

二、终结设计主机马力和转速决定后(最后选定的主机功率及转速往往与初步设计所决定者不同),求所能达到的航速及螺旋桨的尺度。

具体地讲就是:已知主机马力Ps、转速n和有效马力曲线,确定所能达到的最高航速V,螺旋桨的直径D、螺距比P/D及效率η0。

新船采用现成的标准型号主机或旧船调换螺旋桨等均属此类问题。

在造船实践中,一般采用标准机型,所以在实际设计中,极大多数是这类设计问题。

目前设计船用螺旋桨的方法有两种,即图谱设计法及环流理论设计法。

图谱设计法就是根据螺旋桨模型敞水系列试验绘制成专用的各类图谱来进行设计。

用图谱方法设计螺旋桨不仅计算方便,易于为人们所掌握,而且如选用图谱适宜,其结果也较为满意,是目前应用较广的一种设计方法。

应用图谱设计螺旋桨虽然受到系列组型式的限制,但此类资料日益丰富,已能包括一般常用螺旋桨的类型。

环流理论设计方法是根据环流理论及各种桨叶切面的试验或理论数据进行螺旋桨设计。

用此种方法可以分别选择各半径处最适宜的螺距和切面形状,并能照顾到船后伴流不均匀的影响,因而对于螺旋桨的空泡和振动问题可进行比较正确的考虑。

第1章螺旋桨设计与绘制1.1螺旋桨设计螺旋桨设计是船舶快速性设计的重要组成分。

在船舶型线初步设计完成后,通过有效马力的估算获船模阻力试验,得出该船的有效马力曲线。

在此基础上,要求我们设计一个效率最佳的螺旋桨,既能达到预定的航速,又能使消耗的主机马力最小;或者当主机已经选定,要求设计一个在给定主机条件下使船舶能达到最高航速的螺旋桨。

螺旋桨的设计问题可分为两类,即初步设计和终结设计。

螺旋桨的初步设计:对于新设计的船舶,根据设计任务书对船速要求设计出最合适的螺旋桨,然后由螺旋桨的转速计效率决定主机的转速及马力。

终结设计:主机马力和转速决定后,求所能达到的航速及螺旋桨的尺度。

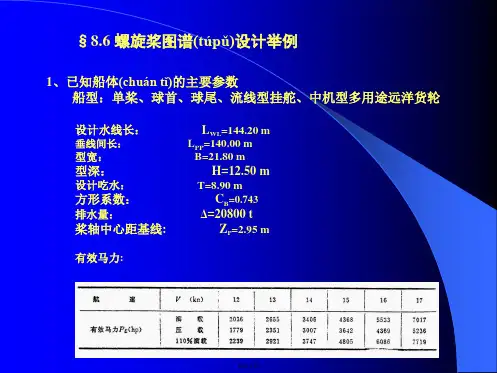

在本文中,根据设计航速17.5kn,设计螺旋桨直径6.6m,进行初步设计,获得所需主机的马力和主机转速,然后选定主机;根据选定的主机,计算最佳的螺旋桨要素及所能达到的最大航速等。

1.1.1螺旋桨参数的选定(1)螺旋桨的数目选择螺旋桨的数目必须综合考虑推进性能、震动、操纵性能及主机能力等各方面因素。

若主机马力相同,则当螺旋桨船的推进效率高于双螺旋浆船,因为单螺旋桨位于船尾中央,且单桨的直径较双桨为大,故效率较高。

本文设计船的设计航速约为17.5kn的中速船舶,为获得较高的效率,选用单桨螺旋桨。

(2)螺旋桨叶数的选择根据过去大量造成资料的统计获得的桨叶数统计资料,取设计船螺旋桨的叶数为4叶。

考虑到螺旋桨诱导的表面力是导致强烈尾振的主要原因,在图谱设计中,单桨商船的桨叶数也选为4叶。

(3)桨叶形状和叶切面形状螺旋桨最常用的叶切面形状有弓形和机翼型两种。

弓形切面的压力分布较均匀,不易产生空泡,但在低载时效率较机翼型约低3%~4%若适当选择机翼型切面的中线形状使其压力分均匀,则无论对空泡或效率均有得益,故商用螺旋桨采用机翼型切面。

根据以上分析,选择MAU4十桨系列进行螺旋桨设计。

1.1.2螺旋桨推进因子螺旋桨的伴流分数取螺旋桨以等推力法进行敞水实验获得的实效伴流:=0.404推力减额按照汉克歇尔关于单桨螺旋桨标准商船公式进行计算:有效马力曲线表征的是船体阻力特征。

通过近似估算获船模阻力计算实验来 确定船体的有效马力曲线。

对应于不同装载情况下有不同的有效马力曲线, 常用 的为满载和压载。

考虑到由于风浪或污底等情况,尚需增加一定百分数的有效马 力预度。

本文取满载和110%满载情况进行设计。

主机的轴系传递效率: 相对旋转效率: 船身效率:1.1.3有效马力曲线t =0.50C p -0.12 722s=0.97R=1.00 1 -t 1 -■ ■=1.31根据上表可绘制设计船在满载情况下的有效马力曲线航速¥图4-1有效马力曲线1.1.4初步设计根据有效马力曲线,设计航速17.5kn,设计螺旋桨直径6.60m,以MAU4-55系列桨为基础,计算所需的主机马力和最佳转速。

具体的计算表格见表4-2有上表可绘制确定最佳转速的图,如图4-2.根据P E和P TE的交点可获得:最佳转速为N=102r/min,所需主机马力为11500hp, P/D=0.732,o =0.582。

N(r/min)图4- 2确定转速的计算结果1.1.5终结设计根据初步设计的结果,选定主机型号为苏尔寿5RTA68柴油机一台,最大持续功率为13250hp,转速为102r/min,旋向为右旋。

采用MAU4十桨图谱进行计算取功率储备10%轴系效率0=0.97螺旋桨敞水收到马力:P D =13250 0.9 s R =11567.25(hp)根据MAU4-40 MAU4-55 MAU4-70的.B p-、图谱列表计算根据上表的计算结果可绘制P T E、P/D及°对V的曲线,如图4-3.从P TE-f(V)曲线与满载有效马力曲线之交点,可获得不同盘面比所对应的的设计航速及螺旋桨最佳要素P/D,D及°,如表4-4.MAU Vmax/k n P/D dD/m %4-40 17.81 0.691 65.2 6.79 0.604 4-5517.66 0.736 64.2 6.62 0.587 4-7017.430.74164.86.600.55912000 nP/D d.7ir- 6初- 0-百 5 - 0. €3 =a_€i _图4- 3MAU4叶桨图谱设计计算结杲1.1.6空泡校核螺旋桨在水中工作时,桨叶的叶背压力降低形成吸力面,若某处的压力降至 临界值以下时,导致爆发式的汽化,水汽通过界面,进入气核并使之膨胀,形成 气泡,成为空泡。

一旦桨叶上出现空泡,或导致桨叶表面材料的剥蚀,或时螺旋桨性能恶化。

因此,在设计螺旋桨时,应考虑其是否发生空泡或空泡发展的程度, 故需进行空泡现象的预测,以便确定所设计的螺旋桨是否符合要求。

目前常使用螺旋桨模型空泡实验或大量实船资料整理所得的图谱,或由统计 11000 10000 9000 -8000 5 50D.药• 也S4 ' 4 527000 - -6000 -- M5000MAU4-7O14.5 lb 516.517.5 18.5 19. 5V/kn数据归纳而成的近似公式进行空泡校核。

本文按波利尔空泡界限中商船上界限,计算不发生空泡的最小展面比:图4- 4波利尔空泡接线图浆轴中心距基线 Z P = 3. 68m浆轴沉深 h s =T - Z P = 10. 82 - 3. 68 = 7. 14m海水密度 『=104. 6kgs 2 / m 4 标准大气压力 巳=10330kgf / m 2螺旋桨敞水收到马力P D = 11567. 25hp表4- 6空泡校核计算结果序号 项目单位数据MAU4-40MAU4-55 MAU4-70 1 A E /A0.40.55 0.7 2 V kn17.81 17.66 17.43 3 P 。

=P a +询skgf .m -217648.5 17648.5 17648.5 4V A =0.515(1-C )Vms 丄5.475.425.35续表4- 7空泡校核计算结果0.130.450.500.550.60:。

宀/(0.5 九0.350.405 46根据表4-5计算结果作图4-5 ,可求得不发生空泡的最小盘面比以及所对应的的最佳螺旋桨要素。

A E/A O =0.487 P/D=0.72 D = 6. 68mV max 二17. 73kn 0 =0.5921.1.7强度校核为了保证船舶的安全航行,必须保证螺旋桨具有足够的强度,使其在正常航 行状态下不致破损或断裂。

为此,在设计螺旋桨时必须进行强度计算和确定桨叶 的厚度分布。

螺旋桨工作时作用在桨叶上的流体动力油轴向的推力及与转向相反的阻力, 两者都使桨叶产生弯曲和扭转。

螺旋桨在旋转时桨叶本身的质量产生径向的离心 力,使桨叶受到拉伸。

若桨叶具有测斜或纵斜,则离心力还要使桨弯曲。

按2001年《规范》校核t o.25R 及t o.6R ,如表4,应不小于按下式计算之值:1.3聲N ;Zbn ;计算功率 N e =13250 0.9 0.97 =9453kw3A d =A E /A ° =0.487 P/D=0.72;: =10 G =7.6g/cm N =n .广 102r/min066R=0.226DA , /(0.1Z ) = 0.226江 6.68汇 0.487/0.4= 1.8380mA z GA^N 2。

3 1010ZbK -X 图4- 5空泡校核计算结果b o.25R =O.7212b o.66R =1.3256mb°.6R =0.9911b°.66R = 1.8217 m3实际桨叶厚度按t^R =0.0035D = 23.38mm 与t °.25R =255.51mm 连直线决定t 0.2R =27O.985mm,t 0.3R = 240.035mm t 0.4R =209.084mm,t 0.5R =178.133mmt 0.6R =147.183mm,t 0.7R =116.232mm t 0.8R =85.2813mm,t 0.9R = 54.331mm1.1.8螺距修正螺旋桨设计中,有些参数旺旺与所用系列螺旋桨不同, 例如按上述强度计算 所得到的桨叶厚度小于所选用的系列桨的厚度时, 尚可直接采用系列桨的厚度及 厚度分布,其缺点是浪费材料。

有的设计螺旋桨的毂径比不同于系列螺旋桨。

在 这种情况下,不许对螺旋桨的螺距进行修正,使两者的性能相同。

根据尾轴直径大小,确定觳径比d h /D =0.18,此值比与MAUS 准觳径比相 同,故对此项不需要进行螺距修正0.7R 处标准桨厚度:t 0.7 =0.0171D =112.86mm由于实际桨叶厚度大于MAI 桨标准厚度,故需因厚度差异进行螺距修正设计桨: I0.11620.06345lb 丿0.7 R0.9964 x 1.8380标准桨EL =09册07五"05523(取MAU4-55为基准桨), V A (1—灼)VX 30.866 1 _ s =NP NP修正后的螺距比:=0.72 -0.00775 =0.712250.596 17.73 30.866102 4.8096=0.66485-II ' b0.7设.b 0.7标0.55 1X ------------- 0.487X 0.75=0.00081 (1-s) •:1b0.7R=-2 0.72 0.66485 0.00081 二-0.00775b 0.7RAD 01.1.9重量及惯性矩计算在螺旋桨设计中,必须进行重量和惯性矩的估算,以提供轴系计算、 料以及离心力计算等需要。

根据中国船舶及海洋工程设计研究院提出的公式:桨叶重:G bi =0.169 Zb max (0.5t °.2 t °.6)(1-d/D)D(kgf) 桨毂重: G n =(0.88-O.6d o /d)L k d (kgf) 螺旋桨重: G = G b1 ■ G n螺旋桨惯性矩:I mp =0.0948?Zb max (O ・5t 0.2+t 0.6)D 3(kgf.cms 2)(d/D 兰0.18)式中:最大宽度 b max = 1.8380m主机最大持续功率情况下螺旋桨的收到马力 P D = 11567.25 hp螺旋桨在相应收到马力下的转速:N =102r / min0.2R 和 0.6R 处切面的最大厚度 t 0.2 = 0.27098m,t 0.6 = 0.14718m 轴毂配合的锥度:K -1/13毂长:Lk =d 0.1=1.3m材料重量密度: 二 7.6g / cm 3 二 7600kg / m 3 桨毂直径:d=1.2m 桨叶数:z=4螺旋桨直径:D=6.68m 桨毂长度中央处轴径:1/3d 。