填料塔计算部分要点

- 格式:docx

- 大小:36.75 KB

- 文档页数:1

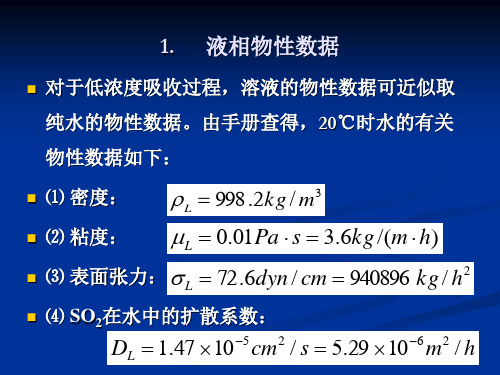

一、填料塔的计算(一) 操作条件的确定1.1吸取剂的选择1.2装置流程的确定1.3填料的类型与选择1.4操作温度与压力的确定45℃常压(二)填料吸取塔的工艺尺寸的运算2.1基础物性数据①液相物性数据关于低浓度吸取过程,溶液的物性数据可近似取质量分数为30%MEA 的物性数据7.熔依照上式运算如下: 混合密度是:1013.865KG/M3 混合粘度0.001288 Pa ·s 暂取CO2在水中的扩散系数表面张力б=72.6dyn/cm=940896kg/h 3②气相物性数据混合气体的平均摩尔质量为 M vm =y i M i =0.133*44+0.0381*64+0.7162*14+0.00005*96+0.1125*18 =20.347混合气体的平均密度ρvm = =⨯⨯=301314.805.333.101RT PMvm 101.6*20.347/(8.314*323)=0.769kg/m3混合气体粘度近似取空气粘度,手册28℃空气粘度为μV =1.78×10-5Pa ·s=0.064kg/(m •h) 查手册得CO2在空气中的扩散系数为 D V =1.8×10-5m 2/s=0.065m 2/h 由文献时CO 2在MEA 中的亨利常数:在水中亨利系数E=2.6⨯105kPa相平稳常数为m=1.25596.101106.25=⨯=P E 溶解度系数为H=)/(1013.218106.22.997345kPa m kmol E M s•⨯=⨯⨯=-ρ2.2物料衡算进塔气相摩尔比为Y1=0.133/(1-0.133)= 0.153403 出塔气相摩尔比为Y2= 0.153403×0.05=0.00767 进塔惰性气相流量为V=992.1mol/s=275.58kmol/h该吸取过程为低浓度吸取,平稳关系为直线,最小液气比按下式运算,即2121min /X m Y Y Y )V L(--=关于纯溶剂吸取过程,进塔液组成为X2=02121min /X m Y Y Y )V L(--==(0.153403-0.00767)/(0.1534/1.78)=1.78取操作液气比(?)为L/V=1.5L/V=1.5×1.78=2.67 L=2.67×275.58=735.7986kmol/h ∵V(Y1-Y2)=L(X1-X2) ∴X1=0.054581①塔径运算采纳Eckert 通用关联图运算泛点气速 气相质量流量为 W V =13.74kg/s=49464kg/h 液相质量流量运算即W L =735.7986×(0.7*18+0.3*54)=21190.99968kg/h Eckert 通用关联图横坐标为0.011799查埃克特通用关联图得226.02.0=••L LV F F g u μρρϕφ(查表相差不多) 查表(散装填料泛点填料因子平均值)得1260-=m F φ s m g u LV F LF /552.21338.112602.99881.9226.0226.02.02.0=⨯⨯⨯⨯⨯==μϕρφρUf=3.964272m/s取u=0.8u F =0.8×3.352=2.6816m/s 由=1.839191m圆整塔径,取D=1.9m 泛点率校核 u=s m /12.26.0785.03600/15002=⨯ = 4.724397m/s100522.212.2⨯=F u u ﹪=84.18%(在承诺范畴内) =3.352964272/ 4.724397=70.9% 填料规格校核:82425600>==d D =1900/25=76》8 液体喷淋密度校核,取最小润湿速率为 (L W )min =0.08m 3/m ·h 查塑料阶梯环特性数据表得:型号为DN25的阶梯环的比表面积 a t =228 m 2/m 3 U min =(L W )min a t =0.08×228=18.24m 3/m 2·h U=min 251.76.0785.02.998/312121U 。

一、设计方案的确定(一) 操作条件的确定1.1吸收剂的选择1.2装置流程的确定1.3填料的类型与选择1.4操作温度与压力的确定45℃常压(二)填料吸收塔的工艺尺寸的计算2.1基础物性数据①液相物性数据对于低浓度吸收过程,溶液的物性数据可近似取质量分数为30%MEA 的物性数据7.熔根据上式计算如下: 混合密度是:1013.865KG/M3 混合粘度0.001288 Pa ·s 暂取CO2在水中的扩散系数表面张力б=72.6dyn/cm=940896kg/h 3②气相物性数据混合气体的平均摩尔质量为 M vm =y i M i =0.133*44+0.0381*64+0.7162*14+0.00005*96+0.1125*18 =20.347混合气体的平均密度ρvm ==⨯⨯=301314.805.333.101RT PMvm 101.6*20.347/(8.314*323)=0.769kg/m3混合气体粘度近似取空气粘度,手册28℃空气粘度为μV =1.78×10-5Pa ·s=0.064kg/(m •h) 查手册得CO2在空气中的扩散系数为 D V =1.8×10-5m 2/s=0.065m 2/h 由文献时CO 2在MEA 中的亨利常数:在水中亨利系数E=2.6⨯105kPa相平衡常数为m=1.25596.101106.25=⨯=P E 溶解度系数为H=)/(1013.218106.22.997345kPa m kmol E M s•⨯=⨯⨯=-ρ2.2物料衡算进塔气相摩尔比为Y1=0.133/(1-0.133)= 0.153403 出塔气相摩尔比为Y2= 0.153403×0.05=0.00767 进塔惰性气相流量为V=992.1mol/s=275.58kmol/h该吸收过程为低浓度吸收,平衡关系为直线,最小液气比按下式计算,即2121min /X m Y Y Y )V L(--=对于纯溶剂吸收过程,进塔液组成为X2=02121min /X m Y Y Y )V L(--==(0.153403-0.00767)/(0.1534/1.78)=1.78取操作液气比(?)为L/V=1.5L/V=1.5×1.78=2.67 L=2.67×275.58=735.7986kmol/h ∵V(Y1-Y2)=L(X1-X2) ∴X1=0.054581①塔径计算采用Eckert 通用关联图计算泛点气速 气相质量流量为 W V =13.74kg/s=49464kg/h 液相质量流量计算即W L =735.7986×(0.7*18+0.3*54)=21190.99968kg/h Eckert 通用关联图横坐标为0.011799查埃克特通用关联图得226.02.0=••L LV F F g u μρρϕφ(查表相差不多) 查表(散装填料泛点填料因子平均值)得1260-=m F φ s m g u LV F LF /552.21338.112602.99881.9226.0226.02.02.0=⨯⨯⨯⨯⨯==μϕρφρUf=3.964272m/s取u=0.8u F =0.8×3.352=2.6816m/s 由=1.839191m圆整塔径,取D=1.9m 泛点率校核 u=s m /12.26.0785.03600/15002=⨯ = 4.724397m/s100522.212.2⨯=F u u ﹪=84.18%(在允许范围内) =3.352964272/ 4.724397=70.9% 填料规格校核:82425600>==d D =1900/25=76》8 液体喷淋密度校核,取最小润湿速率为 (L W )min =0.08m 3/m ·h 查塑料阶梯环特性数据表得:型号为DN25的阶梯环的比表面积 a t =228 m 2/m 3 U min =(L W )min a t =0.08×228=18.24m 3/m 2·h U=min 251.76.0785.02.998/312121U 。

一、 设计方案的确定 (一) 操作条件的确定1.1吸收剂的选择1.2装置流程的确定1.3填料的类型与选择1.4操作温度与压力的确定45℃ 常压(二)填料吸收塔的工艺尺寸的计算2.1基础物性数据①液相物性数据对于低浓度吸收过程,溶液的物性数据可近似取质量分数为30%MEA 的物性数据7.熔 根据上式计算如下:混合密度是:1013.865KG/M3混合粘度0.001288 Pa ·s暂取CO2在水中的扩散系数表面张力б=72.6dyn/cm=940896kg/h 3②气相物性数据混合气体的平均摩尔质量为M vm =y i M i =0.133*44+0.0381*64+0.7162*14+0.00005*96+0.1125*18 =20.347混合气体的平均密度ρvm = =⨯⨯=301314.805.333.101RT PMvm 101.6*20.347/(8.314*323)=0.769kg/m 3混合气体粘度近似取空气粘度,手册28℃空气粘度为μV =1.78×10-5Pa ·s=0.064kg/(m?h)查手册得CO2在空气中的扩散系数为D V =1.8×10-5m 2/s=0.065m 2/h由文献时CO 2在MEA 中的亨利常数:在水中亨利系数E=2.6⨯105kPa 相平衡常数为m=1.25596.101106.25=⨯=P E 溶解度系数为H=)/(1013.218106.22.997345kPa m kmol E M s ∙⨯=⨯⨯=-ρ 2.2物料衡算进塔气相摩尔比为Y1=0.133/(1-0.133)= 0.153403出塔气相摩尔比为Y2= 0.153403×0.05=0.00767进塔惰性气相流量为V=992.1mol/s=275.58kmol/h 该吸收过程为低浓度吸收,平衡关系为直线,最小液气比按下式计算,即 2121min /X m Y Y Y )V L (--=对于纯溶剂吸收过程,进塔液组成为X2=0 2121min /X m Y Y Y )V L (--==(0.153403-0.00767)/(0.1534/1.78)=1.78 取操作液气比(?)为L/V=1.5L/V=1.5×1.78=2.67L=2.67×275.58=735.7986kmol/h∵V(Y1-Y2)=L(X1-X2)∴X1=0.054581①塔径计算采用Eckert 通用关联图计算泛点气速气相质量流量为 W V =13.74kg/s=49464kg/h液相质量流量计算即W L =735.7986×(0.7*18+0.3*54)=21190.99968kg/hEckert 通用关联图横坐标为0.011799 查埃克特通用关联图得226.02.0=∙∙L LV F F g u μρρϕφ(查表相差不多) 查表(散装填料泛点填料因子平均值)得1260-=m F φUf=3.964272m/s取u=0.8u F =0.8×3.352=2.6816m/s由=1.839191m圆整塔径,取D=1.9m泛点率校核 u=s m /12.26.0785.03600/15002=⨯ = 4.724397m/s 100522.212.2⨯=F u u ﹪=84.18%(在允许范围内) = 4.724397=70.9%填料规格校核:82425600>==d D =1900/25=76》8 液体喷淋密度校核,取最小润湿速率为 (L W )min =0.08m 3/m ·h查塑料阶梯环特性数据表得:型号为DN25的阶梯环的比表面积 a t =228 m 2/m 3U min =(L W )min a t =0.08×228=18.24m 3/m 2·h U=min 251.76.0785.02.998/312121U 。

填料塔的计算范文料塔是一种常见的工程结构,用于储存和输送颗粒状物料。

其设计过程中需要进行一系列计算,以确保料塔具有足够的强度和稳定性,能够安全承载预计的荷载。

本文将介绍料塔的计算方法和步骤,并给出一个具体的例子,展示如何进行料塔的计算。

一、料塔的计算方法和步骤1.确定设计参数:包括预计储存物料的密度、颗粒大小和湿度;预计料塔高度和直径;料塔所处环境的温度、湿度和风速等。

2.计算所需容量:根据预计储存物料的总重量和密度,计算料塔的总容量。

3.确定料塔的结构形式:包括筒形、锥形、碗形等,根据具体情况选择合适的结构形式。

4.计算料塔的自重和荷载:根据料塔的几何形状和预计物料的重量,计算料塔的自重;同时考虑其他荷载,如风荷载、地震荷载等。

5.计算料塔的强度和稳定性:根据材料的弹性模量和抗压强度,计算料塔的强度;同时根据料塔的几何形状和与地面的接触方式,计算料塔的稳定性。

6.进行结构优化:根据计算结果,进行结构优化,满足强度和稳定性的要求;同时尽可能减小材料的使用量和成本。

二、料塔计算范例假设我们需要设计一个筒形料塔,用于储存密度为1.2t/m³的玉米,预计储存量为2000t,料塔的高度为20m,直径为8m。

现在我们按照上述步骤进行料塔的计算。

1.设计参数:玉米的密度为1.2t/m³,预计料塔高度为20m,直径为8m,环境温度为25℃,相对湿度为60%,风速为15m/s。

2.计算所需容量:预计储存量为2000t,根据玉米的密度计算料塔的总容量为2000t/1.2t/m³=1666.7m³。

3.结构形式:选择筒形料塔。

5.强度和稳定性:根据材料的弹性模量和抗压强度,计算料塔的强度;根据料塔的几何形状和与地面的接触方式,计算料塔的稳定性。

6.结构优化:根据计算结果,进行结构优化,满足强度和稳定性的要求,同时尽可能减小材料的使用量和成本。

三、结论料塔的计算是一个复杂而重要的工程问题,涉及材料力学、结构力学、流体力学等多个学科。

填料塔计算公式填料塔是化工、环保等领域中常用的气液传质设备,要想设计和操作好填料塔,掌握相关的计算公式那可是相当重要!先来说说填料塔的塔径计算公式。

这就好比给塔选一件合适的“衣服”,太大了浪费材料,太小了又影响工作效率。

塔径的计算主要考虑气体的体积流量、空塔气速等因素。

计算公式大致是:D = √(4Vs / πu),这里的 D 表示塔径,Vs 是气体体积流量,u 是空塔气速。

咱就拿一个实际例子来说吧,之前我在一个化工厂实习的时候,就碰到了填料塔塔径计算的问题。

当时厂里要对一个旧的填料塔进行改造,以提高生产效率。

我们首先得确定气体的流量,这可不是个简单的事儿,得通过各种测量仪表,像流量计啥的,获取准确的数据。

然后再根据工艺要求和经验,确定合适的空塔气速。

这个空塔气速的选择可不能马虎,选高了,气体阻力增大,能耗增加;选低了,塔的处理能力又不够。

我们那时候是反复讨论、计算,才最终确定了一个比较理想的塔径。

再来说说填料层高度的计算公式。

这就像是给塔盖房子,得盖多高才能让气液充分接触,完成传质任务呢?常用的计算公式有传质单元数法和等板高度法。

传质单元数法呢,需要先计算出传质单元数,然后乘以传质单元高度,就得到了填料层高度。

等板高度法呢,是先确定理论板数,再乘以等板高度。

我记得有一次,在设计一个新的填料塔时,为了确定填料层高度,我们可是费了好大的劲儿。

先是在实验室里做小试,模拟实际的操作条件,测量各种数据。

然后根据实验结果进行计算和分析,不断调整参数,优化设计方案。

那几天,我们办公室的灯常常亮到很晚,大家都在为了这个项目努力。

还有填料的压降计算也不能忽视。

压降大了,会增加能耗;压降小了,又可能影响传质效果。

总之,填料塔的计算公式虽然看起来有点复杂,但只要我们认真研究,结合实际情况,多做实验和计算,就一定能设计出性能优良的填料塔,为生产和环保事业做出贡献。

希望我讲的这些能让您对填料塔的计算公式有更清楚的了解,在实际应用中少走弯路,提高工作效率和质量!。

填料吸收塔设计任务书一、设计题目填料吸收塔设计二、设计任务及操作条件1、原料气处理量:5000m3/h。

2、原料气组成:98%空气+2.5%的氨气。

3、操作温度:20℃。

4、氢氟酸回收率:98%。

5、操作压强:常压。

6、吸收剂:清水。

7、填料选择:拉西环。

三、设计内容1.设计方案的确定及流程说明。

2.填料吸收塔的塔径,填料层的高度,填料层的压降的计算。

3.填料吸收塔的附属机构及辅助设备的选型与设计计算。

4.吸收塔的工艺流程图。

5.填料吸收塔的工艺条件图。

目录第一章设计方案的简介 (4)第一节塔设备的选型 (4)第二节填料吸收塔方案的确定 (6)第三节吸收剂的选择 (6)第四节操作温度与压力的确定 (7)第二章填料的类型与选择 (7)第一节填料的类型 (7)第二节填料的选择 (9)第三章填料塔工艺尺寸 (10)第一节基础物性数据 (10)第二节物料衡算 (11)第三节填料塔的工艺尺寸的计算 (12)第四节填料层压降的计算 (16)第四章辅助设备的设计与计算 (16)第一节液体分布器的简要设计 (16)第二节支承板的选用 (17)第三节管子、泵及风机的选用 (18)第五章塔体附件设计 (20)第一节塔的支座 (20)第二节其他附件 (20)第一章设计方案的简介第一节塔设备的选型塔设备是化工、石油化工、生物化工制药等生产过程中广泛采用的气液传质设备。

根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。

1、板式塔板式塔为逐级接触式气液传质设备,是最常用的气液传质设备之一。

传质机理如下所述:塔内液体依靠重力作用,由上层塔板的降液管流到下层塔板的受液盘,然后横向流过塔板,从另一侧的降液管流至下一层塔板。

溢流堰的作用是使塔板上保持一定厚度的液层。

气体则在压力差的推动下,自下而上穿过各层塔板的气体通道(泡罩、筛孔或浮阀等),分散成小股气流,鼓泡通过各层塔板的液层。

在塔板上,气液两相密切接触,进行热量和质量的交换。

丙酮与水填料塔塔径的计算摘要:一、填料塔概述二、丙酮与水填料塔塔径的计算方法1.设计基本参数2.计算公式及步骤3.影响塔径的因素三、填料塔塔高的计算1.塔高与塔径的关系2.计算公式及步骤3.影响塔高的因素四、填料塔标准塔径系列五、总结与展望正文:一、填料塔概述填料塔是一种常见的化工设备,广泛应用于化工、石油、环保等行业。

它主要用于气液相的传质和传热过程,如丙酮与水的分离。

填料塔的设计涉及多个参数,其中塔径和塔高是关键的尺寸参数。

二、丙酮与水填料塔塔径的计算方法1.设计基本参数在计算填料塔塔径之前,需要先确定一些基本参数,如操作压力、操作温度、液相流量、气相流量等。

这些参数可以根据工艺要求和使用条件进行选择。

2.计算公式及步骤填料塔塔径的计算公式为:D = (Ql / (π * ρl * g * N))^(1/3)其中,D为塔径,Ql为液相流量,ρl为液相密度,g为重力加速度,N为填料层数。

3.影响塔径的因素填料塔的塔径受多种因素影响,如操作条件、工艺要求、设备材料等。

在实际设计中,需要根据具体情况进行调整。

三、填料塔塔高的计算1.塔高与塔径的关系填料塔的塔高与塔径之间存在一定的关系。

在设计时,可以根据塔径和填料层数来确定塔高。

2.计算公式及步骤填料塔塔高的计算公式为:H = (N * L) + H0其中,H为塔高,N为填料层数,L为每层填料的高度,H0为塔底高度。

3.影响塔高的因素填料塔的塔高受多种因素影响,如填料层数、填料高度、操作压力等。

在实际设计中,需要根据具体情况进行调整。

四、填料塔标准塔径系列根据我国相关标准和规范,填料塔的标准塔径系列分为若干个档次。

设计时,可以根据工艺要求和使用条件选择合适的塔径。

五、总结与展望本文详细介绍了丙酮与水填料塔塔径和塔高的计算方法,以及影响塔径和塔高的因素。

在实际设计中,可以根据这些方法和因素进行填料塔的尺寸计算。

填料塔的计算范文填料塔是一种常见的化工设备,广泛应用于石油、化工、制药、冶金等领域。

它既可以用于物理吸附、化学吸附和蒸馏等过程,也可以用于分离、净化、吸收和反应等操作。

填料塔的设计和计算是确保设备正常运行和达到预期效果的关键步骤,本文将介绍填料塔的计算方法和相关问题。

填料塔的设计和计算需要考虑以下几个方面:塔径的确定、填料高度的确定、液体负荷的确定、气液流量的确定和塔底液体的冷却。

首先,确定塔径是设计填料塔的第一步。

在一定程度上,填料塔的塔径决定了设备的规模和投资成本。

塔径的确定通常基于液相线速度和气相线速度的经验公式。

液相线速度一般在0.3-0.7m/s,而气相线速度一般在0.7-2.0m/s。

根据所需处理的物质性质和运行条件,选择合适的液相线速度和气相线速度,就可以计算出初步的塔径。

其次,确定填料高度是设计填料塔的重要步骤。

填料高度的选择取决于所需的传质效率和分离效果。

填料高度越高,传质效率和分离效果越好,但同时也增加了设备的投资成本。

填料高度的计算通常基于传质速率和质量传递系数的经验公式。

传质速率与填料高度成正比,而质量传递系数与填料表面积成正比。

通过确定所需的传质效率和分离效果,就可以计算得到合适的填料高度。

然后,确定液体负荷是设计填料塔的重要步骤。

液体负荷是指单位塔体积内液体的流量。

液体负荷的选择取决于填料的覆盖度和液相混合的要求。

覆盖度一般在50-80%之间,液相混合要求则根据工艺需求决定。

液体负荷的计算通常基于液体流量和填料容积的经验公式。

通过确定所需的覆盖度和液相混合要求,就可以计算得到合适的液体负荷。

接下来,确定气液流量是设计填料塔的重要步骤。

气液流量的选择取决于所需的气液接触时间和气液相对速度。

气液接触时间一般在0.1-10秒之间,气液相对速度则根据具体情况决定。

气液流量的计算通常基于气相流量和液相流量的经验公式。

通过确定所需的气液接触时间和气液相对速度,就可以计算得到合适的气液流量。

4.5填料吸收塔的计算本节重点:吸收塔的物料衡算、吸收剂用量及填料层高度的计算本节难点:填料吸收塔传质单元数的概念及计算 4.5.1 吸收塔中的物料衡算—操作线方程如图, q n(V) —惰性气体的摩尔流量mol/sq n(L) —溶剂的摩尔流量mol/sY 1、 X 1—塔底气液两相中吸收质的物质的量比Y 2、 X 2—塔顶气液两相中吸收质的物质的量比Y 、 X —塔内任意截面吸收质的物质的量比从塔内任意截面到塔底对吸收质作物料衡算:q n(L)X+ q n(V)Y 1= q n(L)X 1+ q n(V)Yq n(V)(Y 1-Y)= q n(L)(X 1-X)( 4-40 )或q n (L )X Y1q n (L )( 4-41 )Y X 1q n (V )q n (V )图 4-8逆流吸收的物料衡算该式称为吸收操作线方程,表示吸收过程中,塔内任意截面Y与X间的关系。

若对整个塔作物料衡算,则有:Y 2q n ( L ) X2Y1q n ( L ) X1(4-42)q n (V )q n (V )如图4-9,吸收过程的操作线是经过点(X 1,Y 1)和点( X 2,Y 2)的一条直线,其斜率为q n(L)/q n(V) ,操作线上的任一点表示在塔内任一截面上气液相组成的关系。

生产中常以气相被吸收的吸收质的量与气相中原有吸收质的量之比,衡量吸收效果和确定吸收任务,称为吸收率ηY 2Y1(1)( 4-43)4.5.2 吸收剂用量的计算吸收操作处理气量q n(V) ,进出塔气体组成 Y 1、Y 2,以及吸收剂进塔组成X 2通常是由生产工艺确定的,而吸收剂用量和塔底溶液浓度是可以变动的,为了完成工艺要求的任务,需计算吸收剂的用量。

1、液气比由全塔物料衡算式(4-42)Y2q n ( L )X2 Y1q n ( L )q n ( V )X 1可知吸收剂出塔浓度X1q n (V )与吸收剂用量q n(L) 是相互制约的,选取的 q n(L)/q n(V),操作线斜率,操作线与平衡线的距离,塔内传质推动力,完成一定分离任务所需塔高;q n(L)/q n(V) ,吸收剂用量,吸收剂出塔浓度X 1,循环和再生费用;若 q n(L)/q n(V),吸收剂出塔浓度X 1,塔内传质推动力,完成相同任务所需塔高,设备费用。

填料塔计算部分范文填料塔是一种常用的固体分离设备,适用于化工、石油、制药等多个行业。

它的主要功能是通过不同填料层的接触和作用,将气体和液体的混合物分离为洁净的组分。

在填料塔的设计和计算中,需要考虑多个参数和工艺要求,包括填料选择、填料层高度、气体和液体流量等。

下面将详细介绍填料塔计算的相关部分。

首先,填料的选择是填料塔计算的关键步骤之一、填料的种类繁多,包括板式填料、环状填料、网状填料等。

不同的填料具有不同的特性,如表面积、孔隙率、压降等。

在选择填料时,需要考虑操作条件、物料性质和设备成本等因素。

通常情况下,需要选取一种具有较大表面积和孔隙率的填料,以提高分离效果。

其次,填料层高度的计算是填料塔设计的重要部分。

填料层高度一般根据物料质量传递要求、液体停留时间和压降等因素来确定。

物料质量传递要求通常由输入和输出组分的浓度差异来衡量,较大的浓度差异需要更高的填料层高度。

液体停留时间是指液体在填料层中停留的平均时间,通常需要满足物料传递速率和回流比例的要求。

压降是指气体在填料层中通过的单位高度的压力损失,需要在一定范围内控制。

此外,填料塔计算还需要考虑气体和液体的流量。

气体的流量通常以体积流率或质量流率来表示,取决于不同的场景。

液体的流量一般由输入和输出组分的速率来确定。

在计算过程中,需要确保气体和液体能够充分接触和混合,以实现有效的分离效果。

为此,可以采用计算模型或实验数据来进行流量的估算和验证。

综上所述,填料塔计算部分的关键内容包括填料选型、填料层高度的计算、气体和液体流量的确定等。

在计算过程中,需要考虑多个因素和要求,并结合具体的工艺条件和设备特点来进行综合评估。

通过合理的填料塔计算,可以提高设备的性能和效率,实现更好的分离效果。

不等直径填料塔高度计算(实用版)目录1.填料塔的基本概念2.不等直径填料塔的特点3.填料塔高度计算的方法4.不等直径填料塔高度计算的注意事项5.实际应用案例正文一、填料塔的基本概念填料塔是一种常用的气液接触设备,主要用于进行物质的吸收、解吸、吸附、分离等过程。

它主要由塔体、填料和支持结构组成,其中塔体内充满了填料,而气体和液体分别从塔顶和塔底进入,通过填料层进行接触和反应。

二、不等直径填料塔的特点不等直径填料塔是指塔内填料的直径大小不一,这样的设计可以使得气体和液体在填料层中的流动状态更为复杂,从而提高物质传递的效果。

与等直径填料塔相比,不等直径填料塔具有更高的效率和更好的操作性能。

三、填料塔高度计算的方法填料塔的高度计算主要依据的是塔内物质的平衡关系,即塔内气体的压力、液体的流量和填料的物理性质等因素。

计算方法主要有两种,一种是理论计算法,另一种是实验测定法。

理论计算法主要依据的是填料塔的物理模型和数学模拟,而实验测定法则是通过实际操作和测量来确定填料塔的高度。

四、不等直径填料塔高度计算的注意事项在进行不等直径填料塔高度计算时,需要注意以下几点:首先,填料的选择应根据具体的工艺要求和操作条件进行;其次,计算时需要考虑到填料的密度和流动性;最后,需要考虑到塔内气体和液体的分布情况,以及填料层的压降等因素。

五、实际应用案例在某化工厂的吸收塔设计中,采用了不等直径填料塔。

通过理论计算和实验测定,确定了填料塔的高度,并在实际操作中取得了良好的效果。

不仅提高了吸收效率,降低了能耗,而且减少了操作复杂度,提高了生产效率。

总的来说,不等直径填料塔在理论和实践中都表现出了优越的性能,值得在相关领域进行推广和应用。

填料塔计算部分要点

一、填料塔简介

填料塔是一种用于换热、搅拌和分离固液混合物的工艺设备。

它具有广泛的应用,如分离液体、气体、液体和固体,以及蒸馏、萃取、松弛和干燥等工序。

由于其灵活性和可靠性,填料塔在化工、石油炼制、精细化工和冶金等行业中得到了广泛的应用,是传统的碱法精细化工的重要设备之一、此外,由于101工业流程的改进和提升,填料塔也成为生产线自动化设备中的主要构件。

填料塔通常由填料泵、填料塔本体、流速计、压力表、流量计以及连接件组成,其中最重要的元件是填料塔本体,它的主要作用是将介质传送到填料塔的上部分,然后沿着填料塔的周围区域流动并通过不同的介质逐渐混合,直到最终输出。

二、填料塔计算要点

1.填料体积:首先要确定填料体积,该体积是指填料塔内部空间的容积,所以在绘制填料塔时,应该将设备内部的介质容积计算入内。

2.体积流量:体积流量是指介质从填料塔进入到填料空间时泵出来的流量,所以在计算过程中,应将体积流量的大小纳入考虑。

3.平均流速:平均流速是指平均的由介质流过填料塔空间的速度,应该考虑的因素有介质的密度、温度及填料塔空间的容积。