2012年炼铁新厂下旬燃耗上升分析

- 格式:doc

- 大小:71.00 KB

- 文档页数:3

炼铁分厂全面预算管理“五个体系”实施细则新疆金特钢铁股份有限公司二〇一一年十二月目录绪论 (1)第一部分 2012年总体指标预算 (2)第二部分 2012年指标分解与责任落实 (9)一、利润指标分解 (11)二、成本指标分解 (11)三、产量指标分解 (17)四、主要经济指标分解 (19)五、质量指标分解 (21)六、设备运行及费用指标分解 (22)七、资金预算指标分解 (29)八、安全环保指标分解 (29)九、科技创新指标分解 (35)十、人才培训培养指标分解 (36)十一、员工收入增长(发展成果与职工共享)指标分解 (37)十二、同行业对标 (37)第三部分指标跟踪与把控 (39)第四部分预算指标评价方式 (48)第五部分预算指标考核措施 (51)第一节工资二次分配明细 (51)第二节安全指标考核措施 (52)第三节产量考核标准 (64)第四节燃料考核标准 (65)第五节质量考核标准 (65)第六节设备考核标准 (66)第七节成本考核标准 (72)绪论2012年预算制定情况及具体内容1、2012年预算指导思想通过对2011年炼铁分厂安全、生产、设备及技改以及全年预算目标完成的情况进行总结,回顾过去,瞻望未来,站在炼铁生产技术不断发展的角度,找出差距,采取切实可行的措施编制2012年预算。

2、2012年预算编制原则成本指标的编制原则和依据:根据以上对2011年产量生产完成情况,取最好水平的平均值,来确定2012年的产量与一些主要指标。

3、2012年预算编制组织预算编制组织机构:组长:秦国玉副组长:张治国吴建军朱海良成员:各工段正副段长和设备段长安全科设备科办公室调度室工艺监督4、2012年经营方针2012年经营方针:炼铁分厂的经营主线主要围绕提高产量与降低成本展开工作,以高炉稳定顺行为基础,逐步对各项经济技术指标进行攻关,以安全生产为理念,通过推行精细化管理确保各高炉稳定运行,同时,大力提倡技术创新、对标挖潜、修旧利废以降低铁水成本,达到炼铁分厂利润的最大化。

影响焦比因素的分析一、影响6#高炉综合焦比因素分析对6#高炉2022.07至2022.10的数据进行整理,讨论入炉品位、渣量和冶炼强度对高炉燃耗的影响。

数据整理如下:1、入炉品位与综合焦比的关系以入炉品位为自变量,综合焦比为因变量做散点图,添加趋势线如下:由拟合优度/?2=0.7068,可以看出数据拟合的较好,品位与焦比为线性关系,提 高一个品位,焦比可以降低6.403Kg,即:品位变动1%,焦比变动1.21%。

2、渣量与综合焦比的关系以渣量为自变量,综合焦比为因变量做散点图,添加趋势线如下:图表标题y = 0.2296x + 441.21由拟合优度2=0.763,可以看出数据拟合的较好,渣量与焦比为线性关系,渣 量增加IOOKg,焦比提高23Kg 。

3、冶炼强度与综合焦比的关系以冶炼强度为自变量,综合焦比为因变量做散点图如下:由散点图可以看出,除2022年7月、9月、10月和2022年4月、7月外,综合焦比I ♦综介焦比I其他点基本呈规律分布。

去除上述5个月的数据后,做散点图,添加趋势线如下:图表标题y = 1997. Ix2 - 7048. 2x + 6735R2 = 0. 7283♦综合焦比—多项式(综合焦比)可以看出焦比与冶炼强度呈抛物线形式,由于焦比随着冶炼强度的增加呈现先减小后增加的趋势,由抛物线的最低点(1.765,516.34)知,6#高炉当冶炼强度为1.765时,焦比最低,采用系数为3.418,日产达2769吨/日。

4、品位与渣量的关系以品位为自变量,渣量为因变量做散点图,如下:27.66Kg<>5、对入炉品位、渣量、冶炼强度和综合焦比进行相关性分析对入炉品位、渣量、冶炼强度和综合焦比进行相关性分析,结果如下:品位渣量冶炼强度焦比品位 1渣量-0.94642 1冶炼强度-0.40805 0.536041 1焦比-0. 76925 0.840229 0.839567 1由上表可以看出品位与渣量的相关系数为0.94642,进一步说明两者的相关性很强,考虑其中一个因素即可。

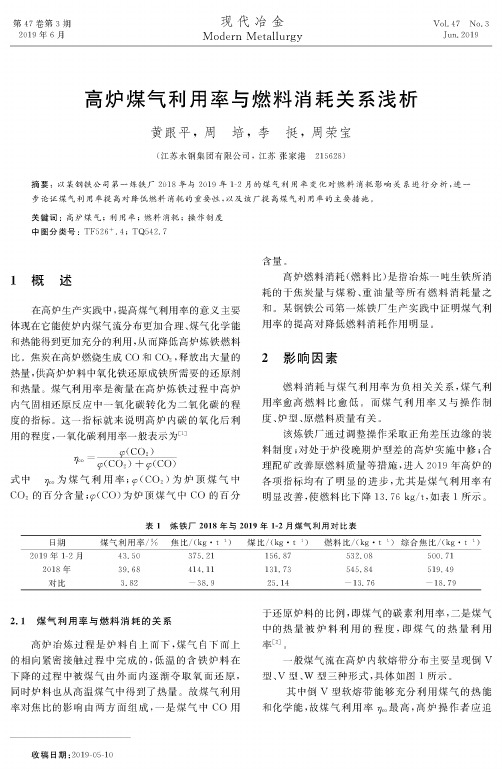

现代冶金Modern Metallurgy第47卷第3期2019年6月Vol. 47 No. 3Jun 2019高炉煤气利用率与燃料消耗关系浅析黄跟平,周 培,李 挺,周荣宝(江苏永钢集团有限公司,江苏张家港215628)摘要:以某钢铁公司第一炼铁厂2018年与2019年12月的煤气利用率变化对燃料消耗影响关系进行分析,进一步论证煤气利用率提高对降低燃料消耗的重要性,以及该厂提高煤气利用率的主要措施#关键词:高炉煤气;利用率;燃料消耗;操作制度中图分类号:TF526+.4; TQ542. 71概述在高炉生产实践中,提高煤气利用率的意义主要 体现在它能使炉内煤气流分布更加合理、煤气化学能和热能得到更加充分的利用,从而降低高炉炼铁燃料比。

焦炭在高炉燃烧生成CO 和CC2,释放出大量的 热量,供高炉炉料中氧化铁还原成铁所需要的还原剂和热量。

煤气利用率是衡量在高炉炼铁过程中高炉 内气固相还原反应中一氧化碳转化为二氧化碳的程度的指标。

这一指标就来说明高炉内碳的氧化后利 用的程度,一氧化碳利用率一般表示为_ y (CO 2)"°。

C "(COJ +"(CO )式中 W 为煤气利用率;"(CO 2)为炉顶煤气中CO 2的百分含量;"(CO )为炉顶煤气中CO 的百分含量&高炉燃料消耗(燃料比)是指冶炼一吨生铁所消耗的干焦炭量与煤粉、重油量等所有燃料消耗量之 和&某钢铁公司第一炼铁厂生产实践中证明煤气利 用率的提高对降低燃料消耗作用明显&2影响因素燃料消耗与煤气利用率为负相关关系,煤气利用率愈高燃料比愈低&而煤气利用率又与操作制度、炉型、原燃料质量有关&该炼铁厂通过调整操作采取正角差压边缘的装料制度;对处于炉役晚期炉型差的高炉实施中修;合 理配矿改善原燃料质量等措施,进入2019年高炉的各项指标均有了明显的进步,尤其是煤气利用率有明显改善,使燃料比下降13. 76 kg/t,如表1所示&表1 炼铁厂2018年与2019年1-2月煤气利用对比表日期煤气利用率/%焦比/(kg • t 1)煤比/(kg ・t 1)燃料比/(kg - t 1)综合焦比/(kg • t 1)2019年12月43.50375.21156.87532.08500.7120&8 年39.68414.11131.73545.84519.49对比3.82—38 925.14F13.7618.792.1煤气利用率与燃料消耗的关系高炉冶炼过程是炉料自上而下,煤气自下而上 的相向紧密接触过程中完成的,低温的含铁炉料在 下降的过程中被煤气由外而内逐渐夺取氧而还原,同时炉料也从高温煤气中得到了热量&故煤气利用 率对焦比的影响由两方面组成,一是煤气中CO 用于还原炉料的比例,即煤气的碳素利用率,二是煤气中的热量被炉料利用的程度,即煤气的热量利用率&一般煤气流在高炉内软熔带分布主要呈现倒V 型、V 型、W 型三种形式,具体如图1所示&其中倒V 型软熔带能够充分利用煤气的热能和化学能,故煤气利用率恥最高,高炉操作者应追收稿日期=2019-05-1032现代冶金第47卷(a ) “A ” 形(b ) “V ” 形 (c ) “W ” 形图1三种不同的软融带在高炉内示意图求倒V 型软熔带,即发展中心煤气流的操作方式, 炼铁厂通过追求倒V 型软熔带,煤气利用率得到了提高&一般经验公式为"(C02)提高1%,燃料比降低10 kg/t ・Fe o 根据该炼铁厂2018年煤气实际成分, 折算出煤气利用率提高1%,燃料比只降低7. 23 kg/t ・Fe,这也是下步研究的重点,具体如图2所示&■煤气利用率/ % —燃料比/ (kg ・f 1)图2煤气利用率与燃料比关系2.2煤气利用率与操作制度随着高炉喷煤比增加和富氧率的提高,焦炭 负荷逐步加重以后,打通中心气流显得尤为重要&2018年该炼铁厂630 h 3型高炉普遍采用发展边 缘的装料制度(如表2所示),长期的生产实践也 证明,采取发展边缘的装料制度行不通,不仅炉喉 结厚(如图3所示)的概率增加,炉况失常的次数也明显变多&2.3煤气利用率与炉型的关系经不断摸索,该炼铁厂总结出适合相对低燃料比条件下的布料矩阵&矿和焦采取正角差或者同角差,适当采用中心加焦,确保中心气流的打通&调整 布料矩阵对边缘气流抑制时,采用拉大矿带角差,在相同的矿批下,较宽的矿石使矿层变薄,有利于改善 料柱透气性,稳定并提高边缘煤气利用水平&图3高炉炉喉部位粘接物表2高炉操作料制(典型值)对比日期2018 年2019 年 1-2 月主要矿批/t1822装料制度032 31 29 272 3 4 453&293333装料制度C3 31 28 25 3222323 3028252 2 2 2 4料线/m 1. 4&.3煤气利用率/%4260443. 15决定煤气利用率的因素有炉型及鼓风参数风温、风压、富氧率、鼓风湿度等&以M 炼铁厂A 高 炉为例,在中修前后炉型、风温和煤气利用率、燃料 比均有大幅变化&A 高炉2011年11月份开炉至2018年处于炉 龄晚期,其中2座热风炉炉皮开裂,平均送风温度仅有766 J ,操作炉型极其不规则&在2018年9月份对A 高炉实施中修&主要对炉缸进行浇注,高炉内 喷涂,更换少量损坏的冷板,热风炉内耐材更换&开炉后,各项技术经济指标大幅好转,具体数据如表3所示&表3炼铁厂A 高炉中修前后各项指标对比表日期煤气 利用率/%风温/燃料比/ (kg ・ t F焦比/ (kg ・ t F煤比/ (kg ・ t F日均产/ !・ d F1#入炉 品位/%中修后44. 691089519.77362.80156. 97&84357.94中修前35. 17766664.44598.3266.2&39457.27对比9.52323F&44.67F235.5290.854490.67注:中修前数据为2018年7月份数据,中修后数据为2019年1月份数据&第3期黄跟平,等:高炉煤气利用率与燃料消耗关系浅析33其中风温上升323J,煤气利用率提高9.52%,在煤比提高90.85kg/t的基础上燃料比下降了144.67kg/t。

我国高炉炼铁的增长速度已由2001年-2011年的平均增速15.7%调整到2014年的0.47%,由于钢铁产能严重过剩,钢铁工业的发展已淡化增长速度,转入结构调整、提高质量、节能减排和改善环保的新时期。

进入新世纪以来,我国淘汰了3000座<100m3的小高炉,近几年来又淘汰了<400m3的高炉,目前我国有450m3~1080m3高炉900余座,年产量占全国生铁总产量的近50%,中小高炉是我国高炉炼铁一支重要的生力军。

主要操作指标的分析和评述对产量和利用系数的分析。

总的是高炉炉容越小,利用系数越高,但也不完全如此,530m3~650m3高炉平均利用系数高于450m3~530m3高炉,2500m3高炉的平均利用系数低于3200m3高炉。

强化高炉冶炼,提高高炉的产量和降低燃料比始终是炼铁工作者追求的目标。

过去的高炉八字操作方针以高产为中心,现在高炉操作十字方针但也不是不要产量,产量与低燃料比是分不开的。

现在高炉炼铁不以高产为中心,是以低成本、低燃料比为中心,追求的是低燃料比下的高产量。

对入炉焦比和燃料比的分析。

入炉焦比和燃料比是高炉炼铁最主要的操作指标,炼铁工作中操作高炉的水平也主要以燃料比的高低作为衡量标准,2014年全国中小高炉炼铁的入炉焦比和燃料比总的偏高,比2013年不仅没有下降,反而有升高。

究其原因主要有以下两项:一是去年下半年,进口铁矿粉价格大幅度下跌,钢铁厂多用进口矿粉,提高烧结矿比例,降低烧结矿碱度,导致烧结矿质量降低,使焦比和燃料比上升。

二是中小高炉追求强化,炉腹煤气量指数接近甚至超过70m/min,高炉内煤气流速大,停留时间短,煤气利用率下降,造成焦比和燃料比居高不下。

2014年全国焦比最低的高炉是梅山钢铁容积为1250m3的高炉,年平均入炉焦比为271.69kg/t,低于全国有效容积>400m3高炉的平均水平。

2014年全国燃料比最低的是黑龙江西林钢铁的1260m3高炉,年平均燃料比为485.35kg/t,低于全国燃料比公认最低的宝钢1号和2号高炉492kg/t的水平。

钢厂煤气平衡报告模板钢厂煤气平衡报告模板报告日期:报告单位:报告人:一、概述本报告主要对钢厂煤气的平衡情况进行分析和总结,以帮助钢厂更好地管理和利用煤气资源。

二、煤气产量根据我们的调查和数据统计,本期煤气产量为xxx吨/年。

产量主要包括钢铁生产过程中的煤炭气化和其他生产过程中产生的煤气。

三、煤气消耗1. 钢铁生产过程中的煤气消耗为xxx吨/年。

煤气主要用于高炉煤气喷吹、脱硫除尘等工艺,以及钢铁生产过程中的煤气利用设备。

2. 其他生产过程中的煤气消耗为xxx吨/年。

这部分煤气主要用于供热、发电以及其他工艺过程中的煤气利用设备。

四、煤气损失根据我们的调查和数据统计,本期煤气损失为xxx吨/年。

煤气损失主要包括管道泄漏、设备漏气以及其他非正常损耗因素。

五、煤气利用情况根据我们的调查和数据统计,本期煤气利用率为xxx%。

煤气利用率是指煤气消耗量占煤气产量的比例,是衡量煤气利用效率的重要指标。

六、煤气平衡根据以上数据,我们综合进行煤气平衡计算,结果如下:1. 煤气生产量:xxx吨/年2. 煤气消耗量:xxx吨/年3. 煤气损失量:xxx吨/年4. 煤气利用率:xxx%七、存在问题与建议根据以上煤气平衡计算结果,我们得出以下问题和建议:1. 煤气损失量较大,主要是由于管道泄漏和设备漏气等问题导致。

我们建议加强设备及管道的维护和检修工作,减少煤气损失。

2. 煤气利用率较低,主要是由于部分煤气利用设备效率较低,我们建议更新和升级设备,提高煤气利用效率。

3. 需要进一步分析煤气消耗情况,找出存在的问题并采取相应的措施进行改进,以提高煤气利用效率和降低煤气损失。

以上是钢厂煤气平衡报告模板,希望对钢厂的煤气管理工作有所帮助。

如有任何问题和建议,请随时与我们联系。

2012年中国电力工业经济运行情况报告2012年,受世界经济持续低迷、国内经济增速放缓影响,全社会用电量同比增速有所回落。

2013年,我国经济将继续趋稳回升,带动用电需求增速回升,全年全国电力供需总体平衡。

一、2012年全国电力供需情况分析(一)全社会用电量增速大幅回落,用电量步入个位数增长时期根据中国电力企业联合会年快报统计(下同),2012年全国全社会用电量4.96万亿千瓦时,同比增长5.5%,增速比上年回落6.5个百分点,各季度增速分别为6.8%、4.3%、3.6%和7.3%,与同期GDP 增速变化趋势相吻合。

用电增速回落到个位数,既是受世界经济持续低迷、国家宏观调控共同作用带来的国内经济增长放缓所致,更是我国经济经历三十年高速增长、从工业化初、中期转入中后期发展阶段所必经的国内经济转型期在电力工业的具体体现。

图1 2011-2012年分月全社会用电量及其增速统计图注:本文数据均来源于中国电力企业联合会分产业看,2012年,第一产业用电量与上年持平。

第二产业用电量同比增长 3.9%,其中化工、建材、黑色金属冶炼和有色金属冶炼四大高耗能行业合计用电量同比增长2.7%,增速比上年回落10.8个百分点,四大高耗能行业用电量增长对全社会用电量增长的贡献率(即四大高耗能行业用电增长量占全社会用电增长量的比重)比上年降低了20.3个百分点,反映出四大高耗能行业用电增速大幅回落是第二产业及全社会用电量增速回落的根本原因;第四季度,由于市场预期转暖及补库存等因素,四大高耗能行业用电量增速回升至7.6%,对全社会用电量增长的贡献率回升到33.3%,明显高于前三季度的贡献率(7.1%),带动全社会用电量增速快速回升。

第三产业及城乡居民生活用电量分别比上年增长11.5%、10.7%,对全社会用电量增长的贡献率分别高出上年10.3和12.9个百分点,延续了近年来对全社会用电量增长起到明显支撑作用的特征。

图2 2011、2012年电力消费结构图图3 2009-2012年各产业及居民用电对全社会用电增长贡献率图(二)电力供应能力继续增强,结构进一步优化2012年,基建新增发电设备容量8020万千瓦,年底全国发电装机11.45亿千瓦,同比增长7.8%;完成投资7466亿元,同比下降1.9%;全口径发电量4.98万亿千瓦时、同比增长5.2%,发电设备平均利用小时4572小时、同比下降158小时。

钢铁产业节能减排的工作重点是在炼铁系统。

由于炼铁系统的能耗占钢铁联合企业总能耗的70%左右。

节能减排的工作思路是:首先要抓好减量化用能,体现出节能要从源头抓起;其次是要进步能源利用效率;第三是进步二次能源回收利用水平。

降低高炉炼铁燃料比就是体现出企业节能工作是要从源头抓起,对企业的节能工作是有着重大意义。

1.降低炼铁燃料比是进步高炉利用系数的正确途径炼铁学理论上是:高炉利用系数=冶炼强度÷燃料比。

也就是说,进步利用系数有两个办法。

一个是进步冶炼强度,另一个是降低燃料比。

我国中小高炉实现高利用系数主要是采用进步冶炼强度的办法。

采用配备大风机,大风量操纵高炉,进行高冶炼强度生产,来实现高利用系数。

这种做法就带来高炉的能耗高,不符合钢铁产业要节能降耗的工作思路,应当予以纠正。

目前大型高炉吨铁所消耗的风量在1200m3以下,宝钢为950m3左右。

而一些小高炉的吨铁风耗是在1400m3左右,甚至有大于1500m3的现象。

燃烧1kg标准煤要2.5m3的风,鼓风机产生1m3风要消耗0.85kg标准煤。

大风量,高冶炼强度操纵的高炉,燃料比就要升高。

所以说小高炉的燃料比要比大高炉高30~50kga。

钢铁产业要实现"十一五"期间GDP能耗要降低20%,主要工作方向就是要在降低炼铁燃料比上下功夫!由于高炉炼铁工序的能耗要占联合企业总能耗的50%左右。

2.高炉炼铁燃料比的现状国际先进水平的炼铁燃料比是在500kg/t以下,领先水平是在450kg/t左右。

2007年我国重点钢铁企业高炉炉炼铁的燃料比为529kg/t,首钢为464kg /t,宝钢为484kg/t,太钢为491kg/t,武钢为488kg/t,鞍钢为500kg/t,最高的企业达到673 kg/t。

这说明,我国已把握了先进的高炉炼铁技术,但是炼铁企业发展不平衡,尚有较大的节能潜力。

高炉炼铁的燃料比是:进炉焦比+喷煤比+小块焦比。

喷煤比是不计算量换比。

2023年我国钢铁行业能源消耗评述重点统计企业吨钢综合能耗551.36kgce∕t目录1 .前言 (1)2 .能源消耗情况 (1)2.1.基本情况 (1)2.2.各工序能耗现状 (2)2.2.1.烧结工序 (2)2.2. 2.焦化工序 (3)2.2. 3.球团工序 (3)2.2. 4.炼铁工序 (4)3.结构节能情况 (4)1 .前言2023年我国钢铁行业处于需求减弱、价格下跌、成本上涨、利润下滑的态势;受行业限产、环保要求高等因素的影响,粗钢、生铁、钢材、铁矿石和铁合金的产量均出现下降,详见表1。

说明:因国家统计局对国产铁犷石统计范围的变化,使我国铁矿石产量数据偏低,约少3亿吨左右,实际产量在12亿吨以上。

2023年中钢协会员单位拥有废钢资源9579万吨,炼钢消耗废钢9435万吨,比上年减少1631万吨,其中转炉消耗废钢7628万吨,比上年减少1272万吨,废钢消耗量的减少不利于钢铁工业能耗降低。

2 .能源消耗情况2.1. 基本情况2023年中钢协能耗统计的会员单位有99家,其对应的钢产量为61404.07万吨,总能耗为34582.83万吨标准煤;与上年相比,重点统计企业的钢产量下降2.70%,总能耗降低2.49%。

2023年重点统计企业的吨钢综合能耗为55136kgce∕t,比上年升高127kgce∕t;吨钢可比能耗485.77kgce∕t,比上年升高0.38%。

2023年其他钢铁企业的铁、钢产量比上年分别下降2.22%、5.03%,下降幅度均高于重点统计企业变化幅度,使我国钢铁产业集中度进一步升高,有利于行业结构优化、能耗降低、冶金设备大型化等发展。

2.2.各工序能耗现状表2是2023年中钢协会员单位能耗情况对比。

从表2可以看出,与上年相比,2023年中钢协会员单位的烧结、球团、焦化、高炉、转炉和钢加工工序的能耗均出现下降。

部分钢铁企业的部分指标已达到或接近国际先进水平。

特别是吨钢耗新水指标创出历史最好水平(达到2.44m3∕t),有54家企业吨钢耗新水指标出现下降,有35家企业吨钢耗新水指标低于2.0m3∕t0表2中的数据表明,各企业之间节能工作发展不平衡,生产条件和结构也不一样,企业之间的各工序能耗最高值与先进值差距较大,说明我国钢铁企业之间技术水平和装备水平差距较大,企业节能工作还有较大潜力。

2012年炼铁新厂2月下旬燃料比上升分析

炼铁新厂6#高炉自下旬25日起燃料比上升明显。

其中喷吹煤,焦炭灰分升高为主要影响因素。

理论影响综合焦比18

实际综合焦比变化17

偏差 1

分析:

1.喷吹煤质量下降,折算综合焦比3.62kg/t。

2.自产焦炭灰分升高。

折算影响综合焦比3 kg/t。

3.生铁[Si]水平略有上升。

生铁[Si]2.1-2.24日平均为0.43%,而

25日后平均[Si]为0.55%,折算影响综合焦比7.04 kg/t。

4.28日单铁口出铁,停氧控风,退负荷4.9至4.2,影响煤气利用

率。

5.富氧率下降1%,折算影响综合焦比0.05%,计2.5 kg/t。

上述因素折算影响综合焦比17.66kg/t,其中喷吹煤,焦炭灰分升高及生铁[Si]为主要影响因素。

7#高炉:

实际综合焦比变化 4

偏差-2

分析:

1.因7#炉28,29休复风,取

2.25-2.27日数据。

2. 喷吹煤质量下降,折算综合焦比

3.62kg/t

3. 自产焦炭灰分升高。

折算影响综合焦比3 kg/t

4.上述因素折算影响综合焦比8kg/t,其中喷吹煤,焦炭灰分升高为主要影响因素。

8#高炉

实际综合焦比变化11

偏差 1

分析:

1.喷吹煤质量下降,折算综合焦比3.62kg/t。

2.自产焦炭灰分升高。

折算影响综合焦比3 kg/t。

3.上述因素折算影响综合焦比10kg/t,其中喷吹煤,焦炭灰分升高为主要影响因素。

工艺室2012-03-5。