机器人-腕部电机减速器同步带选型

- 格式:ppt

- 大小:526.00 KB

- 文档页数:13

第二章机器人部分重要零部件设计2.1驱动电机及减速器的计算选型根据机器人外形尺寸图及设计要求里的机器人质量的限定,现粗略确定机器人各个零部件的质量如下:基座质量m1≤15kg,肩部质量m2≤10kg,大臂质量m3≤5kg,肘部质量m4≤5kg,小臂质量m5≤5kg,腕部质量m6≤2kg。

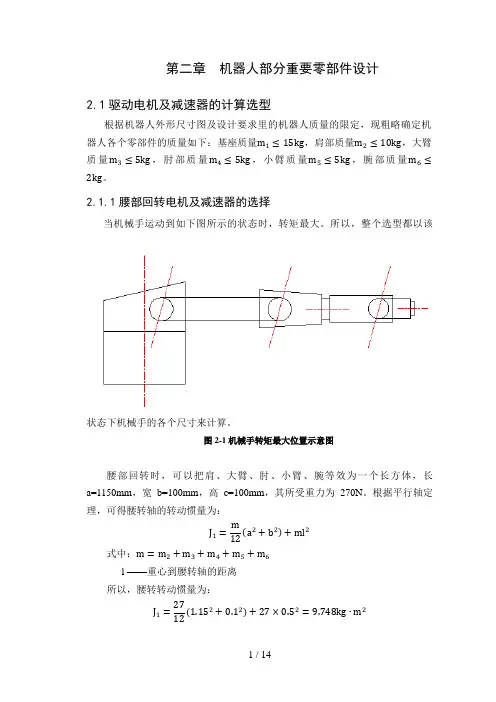

2.1.1腰部回转电机及减速器的选择当机械手运动到如下图所示的状态时,转矩最大。

所以,整个选型都以该状态下机械手的各个尺寸来计算。

图2-1 机械手转矩最大位置示意图腰部回转时,可以把肩、大臂、肘、小臂、腕等效为一个长方体,长a=1150mm,宽b=100mm,高c=100mm,其所受重力为270N。

根据平行轴定理,可得腰转轴的转动惯量为:J1=m12(a2+b2)+ml2式中:m=m2+m3+m4+m5+m6 l ——重心到腰转轴的距离所以,腰转转动惯量为:J1=2712(1.152+0.12)+27×0.52=9.748kg∙m2机器腰转从w0=0到w1=180°s⁄所需时间为t启一般为0.05~0.3s,取t启=0.3s,则启动转矩为:T1=J1×w1=J1w1−w0∆t=9.748×π0.3=102.03N∙m考虑摩擦力矩,则可假定T1=105N∙m,取安全系数为2,则谐波减速器所需输出的最小转矩T min1=2T1=210N∙m。

据此,选择北京中技克美谐波传动有限公司生产的机型100、XB1系列单级谐波减速器,其传动比为100,输出扭矩240N∙m,可满足力矩要求。

XB1−100系列组件的规格和额定数值见表2−1。

表2-1 XB1-100减速器的规格和额定功率设谐波减速器的传动功率为η=90%,则伺服电机所需输出力矩为:T out1=T min1i∙η=210100×0.9=2.33 N∙m根据输出力矩,选择日本富士伺服电机小惯量系列,型号为GYS751DC2−T2A,额定转速为3000r/min,额定功率750W,额定转速时转矩2.39N∙m,满足设计要求。

机器人运维员理论题库(多选)下列传感器可归于机器人外部传感器的有()。

触觉传感器(正确答案)应力传感器(正确答案)力学传感器接近度传感器(正确答案)机器人控制系统按其控制方式可以分为()。

力控制方式(正确答案)轨迹控制方式(正确答案)示教控制方式(正确答案)运动控制方式机器人的精度主要依存于()。

控制算法误差(正确答案)分辨率系统误差(正确答案)机械误差(正确答案)传动误差人社部发布有关工业机器人的新职业是()。

工业机器人系统操作员(正确答案)工业机器人操作调整工工业机器人系统运维员(正确答案)工业机器人装调维修工()是国产品牌机器人。

ABB 机器人新松机器人(正确答案)埃夫特机器人(正确答案)发那科机器人()是基于工业以太网协议的通讯方式。

ProfiNet(正确答案)Ethercat(正确答案)Powerlink(正确答案)ProfibusDP()是直流电动机的调速方式。

改变电枢电压(正确答案)改变电源频率改变励磁电流(正确答案)改变极对数工业机器人连续轨迹控制式适用于()等作业。

焊接(正确答案)喷涂(正确答案)检测(正确答案)上下料工业机器人点位控制式适用于()等作业。

上下料(正确答案)点焊(正确答案)卸运(正确答案)喷涂工业机器人一般由()等部分组成。

操作机(正确答案)驱动装置(正确答案)控制系统(正确答案)数控机床(正确答案)笛卡尔坐标系包括()。

世界坐标系(正确答案)基坐标系(正确答案)工具坐标系(正确答案)工件坐标系(正确答案)工业机器人的执行机构由()组成。

末端执行器(正确答案)手腕(正确答案)手臂(正确答案)机座(正确答案)工程制图中,图样的尺寸一般不以()为单位。

mmcm(正确答案)dm(正确答案)m(正确答案)下列选项中,()传感器属于触觉传感器。

接触觉(正确答案)热敏电阻压力传感器(正确答案)光电传感器工业机器人控制系统的硬件主要组成部分有()。

控制器(正确答案)传感装置(正确答案)驱动装置(正确答案)减速装置三相交流异步电动机的调速方式一般包括()调速。

DOI:10.19551/ki.issn1672-9129.2021.03.033工业机器人的电机与减速器选型优化曾雪莲(福建船政交通职业学院㊀福州㊀350007)项目:福建省中青年教师教育科研项目:工业机器人关节用新型减速器的设计及研究(编号JAT191188)摘要:电机及减速器是工业机器人的核心部件,在市场上的种类很多㊂应用于工业机器人的电机及减速器具有高精度㊁高承载力及体积小等要求㊂因此,常规电机与减速器不具备满足工业机器人应用需求的性能㊂需要通过实验分析,优化工业机器人电机减速器的选型㊂本文运用动力学仿真分析及校核参数,初步确定两者选型,结合实验数据对比㊂验证参数仿真分析方法的准确性,最终确定选型,为工业机器人电机与减速器选型优化提供参考㊂关键词:工业机器人;电机;减速器中图分类号:TP242.2㊀㊀㊀文献标识码:A㊀㊀㊀文章编号:1672-9129(2021)03-0032-01㊀㊀1㊀工业机器人的电机与减速器技术背景工业机器人电机及减速器制造领域中,日本一直处于领先地位,上世纪五六十年代已进行了许多齿轮减速器理论性研究工作㊂到80年代,多种新型电机及新结构减速器研究,已经形成系列产品,并申请了多类专利㊂相关线图结果等一系列理论,能够测算出,减速器侧隙数比波动与扭转振动的关系㊁推算摆线齿轮齿廓的参数方程式㊁利用几何方法研究摆线行星结构减速器的传动精度㊁考虑多级传动多摆线齿轮传动和多曲柄轴结构等㊂这些技术内容,构造了主要的电机㊁减速器动力学数学模型,并在此理论基础上,讨论了零部件加工误差㊁装配误差间隙侧隙对电机及减速器精度的影响㊂国内针对工业机器人的电机与减速器研究,借助结构高精度设计理论及方法,逐步建立了计算机间隙回差的数学模型体系㊁高精度高承载受力分析数学模型,在工业机器人电机与减速器动力学仿真方面取得了一定的成果㊂重点关注电机的最高转速㊁最大转矩㊁最大转动惯量㊁功率等参数的校核,减速器的额定扭矩㊁启停容许扭矩㊁容许弯矩㊁瞬间最大容许弯矩㊁传动比等参数的对比㊂2㊀动力学研究方法工业机器人动力学方程,极为复杂,在进行具体动力学研究的过程中,要考虑整个空间位置㊁运动关节的力矩分布情况,或对于工业机器人原型路径力矩进行考量㊂由于其计算量庞大,因此,在考虑牛顿欧拉法㊁拉格朗日法㊁高司法㊁凯恩法㊁罗伯逊威登保法基础上,本文利用adams软件,进行仿真计算求解,以避免大量矩阵方程增加的计算量㊂该软件主要功能,包括多刚体系统动力学理论建立系统动力学方程,通过方程计算,能够在动力学研究方面,系统分析虚拟机械动力学数据,通过输入仿真数据,快速输出位移速度㊁加速度㊁反作用力㊁力矩等数据曲线,从而为确认电机与减速器选型,提供动力学数据参考㊂3㊀动力学仿真方法根据理论力学,求得电机转矩平衡杆件自身重力,T g以及惯性矩T a等㊂对机器人所需最大速度㊁最大转矩㊁最大功率关系进行求解㊂在机器人全局范围内,列举所有可能的试验数据,从而进行机器人各关节峰值转矩T m a x的求解㊂只考虑转矩平衡杆件自身重力T g及惯性矩T a,其余忽略不计,则T m a x计算公式为T m a x=T g+T a㊂结合机器人实操情况,以及在工作过程中选定的特定工作路径,以及该路径在工作空间中所处的极限位置㊁极限工况,完成动力学仿真㊂根据公式确定电机及减速器在T m a x,也就是各关节峰值转矩状态下,需保持最大速度稳定运行㊂4㊀虚拟样机的建模与简化通过Solidworks软件进行建模,考虑以下简化部分,将机器人装配为零位状态㊂(1)机器人各转轴运动过程中,处于相对静止状态㊂且密度相同的零件建模为一个统一的零件体㊂(2)根据减速器比例,将其划分为两个部分,一部分与电机连接;另一部分与输出端零件连接㊂(3)建模过程中,根据模型装配情况,设置相对位置㊁杆长参数㊁零件质量属性等㊂5㊀虚拟样机模型的导入与设置将虚拟样机的建模数据另存为,后在adams软件中打开,统一设置各参数单位㊂通过设置零件密度,赋予零件质量属性,所有与力矩相关的单位,均以牛米(Nm)作为统一单位㊂此外在连接器中,选择设置零件之间的约束关系,底座与地面设置为固定约束㊁机器人各关节与电机㊁减速器连接,设置为旋转约束㊂最后根据电机个数,针对机器人各关节相对运动,添加运动参数及指令㊂6㊀驱动函数的设置选择所需设置的运动参数及指令,在步骤中选择Veloci-ty,在时效中中输入驱动函数STEP(time,0,0d,1.5,150d)+ STEP(time,2.5,0d,4,-150d),此函数表示关节运动0~1.5 s期间,该关节电机及减速器控制速度为0ʎ/s,逐渐加速到150ʎ/s;关节运动1.5~2.5s期间,保持150ʎ/s速度转动;关节运动2.5~4s期间,速度由150ʎ/s逐渐减速为0ʎ/s㊂为求得最大的转矩,需要满足最大重力矩与最大惯性矩的叠加,因此机器人位姿要求达到极限状态,速度要求达到最大速度㊂7㊀仿真与数据处理设置仿真时间为4,仿真步数为400,根据导出的数据曲线与传动关系,可以得知机器人在某一位姿和速度下,电机所需输出的转矩与速度㊁减速器的受力情况,以此来校核电机和减速器的选型㊂8㊀仿真数据与实验数据对比选择六关节机器人为仿真对象,对比相同工况下第二关节所需输出最大转矩的仿真结果与实验结果㊂设置初始位姿为机器人大小臂伸展至最大距离处,此时,机器人整体的质心偏离第一关节轴回转中心,偏离率达到最大值㊂此时将第二关节回转,可使第二关节在较短的时间内,在反重力方向,旋转加速到速度最大值,电机所需输出转矩最大㊂通过仿真实验,呈现仿真实验数据为:最大转矩为1268Nm,65%传动效率下,电机输出转矩为18.6Nm㊂测试实验启动时最大电流为27.23A,电机额定电流为11.2A,额定转矩为8 Nm,则电机输出最大转矩约为27.23/11.2ˑ8=19.45Nm,低于电机最大转矩24N㊃m㊂9㊀结语仿真数据结果与实验数据在换算后结果较为接近,误差率在10%以内,仿真分析结果数据对后期选型优化具有参考意义㊂参考文献:[1]工业机器人减速器RV320的修形参数优化与工艺性研究[D].天津大学,2013.[2]吴泽龙.工业机器人的电机与减速器选型优化[J].机电信息,2019:17+19.[3]张振强,王东峰,赵洋,焦春照,张浩洋,王宝磊.工业机器人用减速器轴承的开发与应用[J].机械工程师, 2015:130-132.㊃23㊃。

1绪论机器人是近代自动控制领域中出现的一项新技术,并已成为现代机械制造中的一个重要组成部分。

机器人显著地提高了劳动生产率,加快实现工业生产机械化和自动化的步伐。

尤其在高温、高压、粉尘、噪音以及带有放射性和污染的场合,应用得更为广泛。

因而受到各先进工业国家的重视,投入大量人力物力加以研究和应用。

机器人一般分为三类。

第一类是不需要人工操作的通用机器人。

它是一种独立的不附属于某一主机的装置。

它可以根据任务的需要编制程序,以完成各项规定操作。

它的特点是除了具备普通机械的物理性能之外,还具备通用机械、记忆智能的三元机械。

它可以灵活运用在工业上的各个方面,如喷漆、焊接、搬运等。

第二类是需要人工操作的,称为机械机。

它起源于原子、军事工业,先是通过操作机来完成特定的作业,后来发展到用无线电讯号操作机器人来进行探测月球等。

工业中采用的锻造操作机也属于这一范畴。

第三类是专用机器人,主要附属于自动机床或自动线上,用以解决机床上下料和工件传送。

这种机器人在国外称为“Mechanical Hand ",它是为主机服务的,由主机驱动;除少数外,工作程序一般是固定的,采用机械编程。

因此是专用的。

本课题通过对通用机器人smart6.50R 的结构进行分析和研究,完成对其腕部的设计,并借助CAD/CAE软件完成从建模到运动学分析、应力分析的全过程。

最终期望腕部与小臂、手部、大臂能够协调工作,能够完成各种现代工业加工过程中所要求的动作。

本课题的设计思路是:借助已有的通用机器人的腕部设计思想和方法,综合考虑腕部机构在机器人运动中所起的作用和机器人的整体技术参数以及结构特点,然后选择合理的机构,确定传动线路,然后对机构进行分析,计算主要参数,并对部分零件进行设计、组装,综合评价腕部系统。

1.1机器人组成机器人主要由驱动装置、控制系统和执行机构三大部分组成。

1.1.1驱动装置工业机器人的驱动装置包括驱动器和传动机构两部分,它们通常与执行机构连成一体。

摘要:介绍了一种简单、准确、快速的机器人电机和减速器选型方法,以达到优化机器人的结构设计,提高机器人整机性能的目的。

通过考虑机器人运动时各轴间的相互作用,运用ADAMS软件进行机器人动力学仿真分析,并结合样机实验数据的对比分析,以验证该仿真分析方法的准确性、可靠性。

关键词:机器人;动力学分析;仿真分析;电机选型;减速器选型O引言为了满足在各种工况下,机器人的电机和减速器都能正常工作并且发挥其最大性能,需要对以下参数进行校核对比,如电机的最高转速、最大转矩、最大转动惯量、功率等,以及减速器的额定扭矩、启停容许扭矩(即加减速时允许的最大扭矩)、容许弯矩、瞬间最大容许弯矩、传动比等。

通过动力学仿真分析校核以上参数,以初步确定两者选型,再以大量的实验数据作为对比,最终确认电机与减速器的选型。

1动力学研究方法常见的机器人动力学研究方法有以下几种:Newton-Euler(牛顿-欧拉法)、1.agrange(拉格朗日法)、Gauss(高斯法)、Kane(凯恩法)及Roberson-Wittenburg (罗伯逊-魏登堡法)等,各种方法都有各自的特点。

由于机器人动力学方程相当繁冗,想以手工计算求解整个空间位置内运动关节的力矩分布情况或是仅仅求解一条路径上的力矩都显得极为困难。

即使利用Matlab求解矩阵方程,其计算量也非常大,然而利用ADAMS分析计算功能对其进行仿真求解就显得简便许多,该软件的求解器采用多刚体系统动力学理论中的1.agrange方法来建立系统动力学方程,对虚拟机械系统进行动力学分析,输出位移、速度、加速度和反作用力、力矩等曲线。

2动力学仿真方法机器人电机与减速器的选型就是对机器人各轴所需最大速度、最大转矩、最大功率关系的求解。

对于机器人各关节峰值转矩AaX的求解,提出了无路径搜索理论,即在机器人全局范围内列举出所有可能的试验点进行搜索,求解心X,其特点是无时间、无路径、面向整个空间。

然而在样机设计阶段,可以用有路径搜索对其求解,即结合经验和机器人实际操作情况,选定一些工作路径(该路径位于工作空间的极限位置,代表各轴的极限工作状况)进行动力学仿真,求解器”从而简化问题,缩短研发周期。

电机减速器的选型计算实例Revised by BLUE on the afternoon of December 12,2020.电机减速机的选型计算1参数要求配重300kg,副屏重量为500kg,初选链轮的分度圆直径为164.09mm,链轮齿数为27,(详见misimi手册P1145。

副屏移动的最大速度为0.5m/s,加速时间为1s。

根据移动屏实际的受力状况,将模型简化为:物体在竖直方向上受到的合力为:其中:所以:合力产生的力矩:其中:r为链轮的半径链轮的转速为:2减速机的选型速比的确定:初选电机的额定转速为3000r/min初选减速器的速比为50,减速器的输出扭矩由上面计算可知:193.6262Nm3电机的选型传动方式为电机—减速机—齿轮-链轮-链条传动,将每一级的效率初定位为0.9,则电机的扭矩为:初选电机为松下,3000r/min,额定扭矩为:9.55Nm,功率3kw转子转动惯量为7.85X10-4kgm2带制动器编码器,减速器为台湾行星减速器,速比为50,额定扭矩为650NM4惯量匹配负载的转动惯量为:转换到电机轴的转动惯量为:惯量比为:电机选型手册要求惯量比小于15,故所选电机减速器满足要求减速机扭矩计算方法:速比=电机输出转数÷减速机输出("速比"也称"传动比")知道电机功率和速比及,求减速机扭矩如下公式:减速机扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数知道扭矩和减速机输出转数及使用系数,求减速机所需配电机功率如下公式:电机功率=扭矩÷9550×电机功率输入转数÷速比÷使用系数。

五自由度机械臂设计摘要本设计主要介绍关于工业机器人的一些知识和原理,包括工业机器人的组成、分类、主要技术性能参数和工业机器人的运动分析。

本设计的总体内容是根据移动机构的移动能力指标,比较现有移动机构的性能特点,确定移动机构的最佳移动方式;设计一个五自由度关节式机械臂,确定五自由度工业机器人的主要技术参数和传动关系,并通过对工业机器人的动力计算为各部位选择合适的驱动电机;确定五自由度工业机器人设计计算机控制系统方案以及为所设计的五自由度工业机器人进行Pro/E建模。

本论文作者在参考大量文献资料的基础上,结合设计的要求,并参考通用型机器人的结构,进行五自由度工业机器人的结构设计和其计算机控制系统的设计。

本文所设计的机械手臂主要由手爪、腕、小臂、大臂和基座组成,同时用Pro/E对其进行了三维建模,可用于搜索、抓取水下管件、缆线等细长物体,也可用于抓取其它形状的物体,具有一定的通用性。

机器人能自动控制,多功能,有五个自由度,可固定或运动,用于相关自动化系统中。

关键词五自由度;工业机器人;三维建模The Design Of Five Degrees Of Freedom OfRbotic ArmAbstractThis design focuses on some knowledge and principles of industrial robots, including the composition of industrial robots, classification, the main technical performance parameters and the motion analysis of industrial robots. The overall content of this design is the ability to move of the moving mechanism based on indicators, comparing the performance characteristics of existing mobile mechanism, to determine the optimal movement mechanism moves; design a joint manipulator of five degrees, to determine five degrees of freedom of an industrial robot main technical parameters and transmission relations and through various parts of the dynamic calculation of industrial robots to choosing the right drive motor; identified the computer control system programs of the design of five degrees of freedom of industrial robots, as well as build a Pro / E model of the design of five degrees of freedom of industrial robots. The authors in reference to large number of documents on the basis,combination of design requirements, and with reference to the structure of general-purpose robot for five degrees of freedom industrial robot design and design the computer control system. The robotic arm of this article is designed mainly by gripper, wrist, forearm, arm and base composition, while using the Pro / E computer program be a three-dimensional modeling,the robotic arm can be used to search for, capture pipe fittings underwater, cables, and other fine or long objects, it can also be other shapes objects for gripping, a certain versatility. Robot can automatically control, multi-functional, there are five degrees of freedom,it can be fixed or moving, for the related automation systems.Keywords Five degrees of freedom;Industrial robot;3D modelling目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 课题背景 (1)1.2 工业机器人的组成 (2)1.3 工业机器人的分类 (2)1.4 工业机器人主要技术性能参数 (3)1.5 课题的总体内容 (4)1.6 本章小结 (4)第2章机械臂的结构设计 (5)2.1 五自由度工业机器人的主要参数 (5)2.2 五自由度工业机器人结构 (5)2.3 五自由度工业机器人的动力计算 (6)2.4 本章小结 (15)第3章机械臂的Pro/E建模 (16)3.1 创建零件 (16)3.2 装配 (18)3.3 制作装配动画 (19)3.4 本章小结 (21)结论 (22)致谢 (23)参考文献 (24)附录A (25)附录B (29)第1章绪论1.1课题背景机器人工程是近二十多年来迅速发展起来的综合学科。

机器人设计中的电机选择指南随着科技的不断发展,机器人技术也在日新月异。

电机作为机器人设计中的核心部件,其选择直接影响到机器人的性能和效率。

本文将为机器人设计者提供一份关于电机选择的实用指南。

一、电机类型在选择电机时,首先要确定所需的电机类型。

根据应用需求,有多种类型的电机可供选择,包括步进电机、直流电机、交流电机和伺服电机等。

每一种电机都有其特定的优点和适用场景。

1、步进电机:适用于需要精确控制的位置应用,如机器人关节或机械臂。

2、直流电机:适用于需要平滑速度控制和简单控制电路的应用,如轮式移动机器人。

3、交流电机:适用于需要高功率和高效率的应用,如工业机器人。

4、伺服电机:适用于需要精确速度和位置控制的应用,如精密机械加工或高端机器人。

二、电机参数确定所需的电机类型后,需要了解电机的关键参数,包括功率、扭矩、转速、尺寸和重量等。

这些参数将有助于确定电机的适用性。

1、功率:电机的功率应满足机器人设计的需求,以确保足够的扭矩和速度。

2、扭矩:电机的扭矩应足够大,以克服机器人移动或操作过程中所遇到的阻力。

3、转速:电机的转速应根据机器人所需的速度来选择。

4、尺寸和重量:电机的尺寸和重量应适合机器人的设计要求,以确保机器人的整体性能和便携性。

三、控制方式电机的控制方式也是选择过程中需要考虑的因素。

不同的电机类型可能需要不同的控制方式。

例如,步进电机通常采用脉冲宽度调制(PWM)或方向控制方式进行控制,而伺服电机则通常采用数字信号进行控制。

选择合适的控制方式可以大大简化机器人控制系统的复杂性。

四、成本和维护在满足机器人设计和性能要求的前提下,还需要考虑电机的成本和维护要求。

不同类型和配置的电机价格可能会有很大差异,同时电机的维护要求也会因类型而异。

在选择电机时,应考虑这些因素对机器人总体拥有成本的影响。

五、环境因素机器人的工作环境对其电机的选择也有重要影响。

例如,高温、低温、潮湿或粉尘等环境因素可能需要特殊类型的电机和防护等级。

车辆工程技术169理论研究0 前言 传统的工业机器人很笨重而且在使用上也不是很方便,工作的效率也不高。

而随着时代的发展,科学技术的进步,现在的工业机器人与传统的工业机器人相比有了进一步的改进和提升。

现在的工业机器人也有了许多的优点。

同时随着人们生活水平的提高和社会的广泛需要,机器人也渗透到了人们的衣食住行的方方面面。

它们也与人类的交互越来越多、越来越频繁。

这时传统的机器人已无法满足其他如高速、重载应用领域对工业机器人的使用需求。

所以要对传统的工业机器人进行优化,让工业机器人的工作速度更快、工作效率更高、工作方法更便捷、承载能力更高。

为了进一步优化工业机器人,机器人的电机和减速器都可以最大限度的发挥其功能,就需要对其在控制的方法、本身的质量和技术人员方面进行改变和提升。

1 动力学研究方法 通常机器人动力学研究方法有四种。

第一种是牛顿-欧拉法;第二种是拉格朗日法;第三种是高斯法;第四种是凯恩法及罗伯逊-魏登堡法等,每一种研究方法都有每种方法各自的特点。

但是想要手工计算求解这个矩阵方程是不可能的,因为这个过程计算比较复杂和繁琐。

但是还是有方法可以做到,这个方法就需要利用ADAMS分析计算功能,利用ADAMS分析计算功能就会简单和方便许多,这个软件的求解器是采用多刚体系统动力学理论中的Lagrange方法来建立系统动力学方程。

2 动力学仿真方法 机器人电机与减速器的选型换个角度来说就是对机器人各轴所需最大速度、最大转矩、最大功率三者关系的求解。

要列举出所有可能性并进行搜索,求解就是对机器人各关节峰值转矩的求解。

需要其特点是不受时间和路径等条件的约束并面向整个空间。

在实际操作情况中要根据实际经验选定一些位于工作空间的极限位置工作路径,这样做在求解时可以简化问题,缩短研发周期。

(1)虚拟样机的建模与简化。

建模的软件使用的是Solidworks,同时对机器零件的两部分进行简化。

第一部分是要在机器运动时,机器内部的转轴和密度相同的零件在建模的时候可以作为一个整体;第二部分减速器,因为减速器要与电机和输出端的零部件相连接,所以要把减速器分也为两个部分,这样减速器在工业机器人工作时也可以更好的工作,在减速器这两个部分连接完毕后要检查装配模型的位置和属性等。

2023年工业机器人系统操作员技术及理论知识竞赛试题库(附含答案)一、多选题1、工业机器人基座轴(外部轴)的类型包括()。

A.滚珠丝杠型B.齿轮齿条型C.V带传动型D.同步带传动型正确答案:AB2、滑动轴承的摩擦状态有()。

A.普通摩擦B.干摩擦C.边界摩擦D.完全液体摩擦正确答案:BCD3、工业机器人手部的位姿一般由()两部分变量构成。

A.姿态B.运行状态C.位置D.速度正确答案:AC4、机器人分辨率分为(),统称为系统分辨率。

A.监控分辨率B•编程分辨率C.控制分辨率D.运行分辨率正确答案:BC5、机器人机身和臂部常用的配置形式有()A.横梁式B.立柱式C.机座式D.屈伸式正确答案:ABCD6、SDK是提供给开发人员进行应用程序开发的,这样程序员就可以快速的建立应用软件,而省去了编写()框架的过程。

A.硬件代码B.计算机代码C.基础代码D.软件代码正确答案:AC7、机器人逆运动学求解方法包括()两大类。

A.计算法B.封闭解C.切线法D.数值解正确答案:BD8、()是直流电动机的调速方式。

A.改变电枢电压B.改变电源频率C.改变励磁电流D.改变极对数正确答案:AC9、当代机器人主要源于()两个分支。

A.遥操作机B.计算机C.数控机床D.人工智能正确答案:AC10、工业机器人手动模式设置的速度一般分为()。

A.微动B.低速C.中速D.高速正确答案:ABCD11、工业机器人的基本特征是()。

A.可编程B.拟人化C.通用性D.机电一体化正确答案:ABCD12、工业机器人的执行机构由()组成。

A.末端执行器B.手腕C・手臂D.机座正确答案:ABCD13、机器人工作空间和下列选项中()参数有关。

A.自由度B.载荷C.速度D.关节类型正确答案:AD14、机器人运动学逆解问题的求解主要存在()三个问题。

A.逆解可能不存在B.求解方法的多样性C.服从命令D.逆解的多重性正确答案:ABD15、视觉系统可以分为()部分。