浅层开窗侧钻水平K2357C复合尾管固井技术

- 格式:pdf

- 大小:513.46 KB

- 文档页数:3

浅谈侧钻井完井固井工艺技术摘要本文从开窗侧钻井完井固井工艺、工具、水泥浆体系出发,就钻井完井管串结构如何适应油藏开采及修井的需要,不断地对完井固井工艺及工具附件的改进进行探索,从而提高了管外水泥环的质量,减少了固井施工和采油及修井过程中事故的发生,降低了油井维护和修理费用,降低了生产成本,提高了侧钻井的经济效益。

关键词开窗侧钻井;完井工艺;固井工艺;侧钻水平井;水泥浆体系胜利油田经过多年的勘探开发,目前已进入中后期生产阶段。

目前油田大部分油气藏经过多年开发,采用直井开发不仅面临许多问题,如水锥或气锥等问题,而且很难取得良好的经济效益。

油田进入中后期后,存在后备储量不足、采收率低,钻井成本高等问题,都严重影响着老油田的发展。

同时,在多年的生产中,因井下落物、套管损坏、砂卡问题造成相当数量的油井低产或停产。

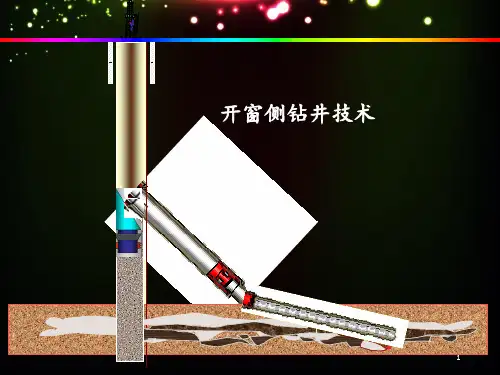

而开窗侧钻水平井钻井技术是解决这些问题的有效途径之一,在低效、停产井中进行重钻作业,可充分利用已有的井段,其成本要比钻新井低得多。

1开窗侧钻完井固井工艺现状20世纪80年代中期,胜利油田开始研究开窗侧钻完井固井工艺技术,当时仅限于Φ244.5套管内开窗,成本过高。

1993年,开始对侧钻完井固井工艺技术进行研究攻关,用简易方式对几十口井施工,但效果并不理想。

1998年,与加拿大法玛斯特公司合作侧钻井项目并施工了营66-侧37和利16-侧6全部采用了自己研制的工具附件、外加剂。

在“九五”期间承担了国家重点项目《51/2’’套管内开窗侧钻水平井技术研究》的研究和攻关。

完成侧钻水平井21口,短半径侧钻水平井10口,形成了一整套适合胜利油田地质特点的中短半径侧钻水平井及常规侧钻井完井固井工艺配套技术。

在Φ244.5、Φ177.8和Φ139.7套管中成功地完成了几百口各类开窗侧钻井和几十口高难度的开窗侧钻水平井。

2侧钻井完井管串结构的发展2.1第一阶段1986-1998年,管串结构为Φ139.7套管内开窗下Φ101.6尾管或座底式尾管;Φ177.8套管内开窗下Φ127尾管。

小井眼开窗侧钻井固井工艺技术发布时间:2022-09-01T12:46:32.653Z 来源:《科技新时代》2022年2月3期作者:徐志明[导读] 石油是我国重要的能源,徐志明中海油服钻井事业部;天津300452摘要:石油是我国重要的能源,而对于石油开采技术方面的研究一直没有停止。

我国的科技水平在时代的发展中有了显著提升,我国在石油开采技术研究方面也有了重大突破,要想在石油开采工作过程中将固井效果达到最佳,需要采用科学有效的石油开采技术,而小井眼开窗侧钻井固井技术就是我们现阶段需要重点研究的技术手段,这项技术能够有效提升固井的效果。

基于此,本文针对小井眼开窗侧钻井固井工艺技术进行分析研究,主要研究这项工艺技术在应用过程中的局限性和应用策略,希望能为国家相关工作提供一些理论参考。

关键词:小井眼;开窗测钻井;固井技术我国在整体经济高质量发展的过程中,科学技术也在不断进步,我国钻井技术也得到了有效提升。

在钻井固井的施工过程中,通过使用小井眼开窗侧钻井固井工艺技术,不仅能够提高石油开采的工作效率,同时还能有效降低工程施工过程中的成本。

这项技术随着时代的发展,已经逐渐出现不能够满足现代化开采工程发需求,因此需要对小井眼开窗侧钻井固井工艺技术进行改革和创新,结合着我国石油的生产规模来对这项技术进行针对性的升级和创新,从而让这项技术能够在新时代背景下为我国石油开采工作创造更高的价值。

1小井眼固井工艺技术的应用局限性分析固井工艺技术不同于其他生产技术,它具有特殊性质。

在采用固井工艺技术的过程中,首先需要全面分析矿井开采的具体工作流程,从不同的角度去分析固井工艺技术的应用情况以及技术特点,这项技术的局限性也是我们需要重点考虑的内容,从而能够更加有效的提升固井工程的效率和质量[1]。

下面是对小井眼固井工艺技术局限性的分析:1.1使用不配套工具对小井眼固井工艺技术的运用造成的影响在进行小井眼矿井的开采工作时,想要将小井眼固井技术的作用充分发挥出来,首先就需要找到与这项技术形成高度配合的工具[2]。

冀东油田老井眼开窗侧钻水平井尾管固井技术初探随着冀东油田开发的不断深入,调整区块老井开窗侧钻水平井需求越来越多,解决好开窗侧钻井固井技术瓶颈,对油田的增产和可持续发展具有十分重要的意义。

冀东油田开窗侧钻水平井固井面临着压力窗口窄,环空间隙小,水泥环薄,循环摩阻大,顶替排量受限,施工中出现漏失及憋堵风险大,工具可靠性等诸多技术难点。

本文旨在分析固井难点,提出合理的解决方案,指导现场固井施工。

标签:冀东油田;开窗侧钻;水平井;尾管固井1基础数据高104侧平X井属于冀东油田高尚堡油田高浅北区块Ng油层构造的一口采油井,钻头尺寸118.5mm,完钻井深2298m,垂深1845m,开窗侧钻点1850m,下入95.25mm尾管管+88.9mm筛管。

钻井液密度1.16g/cm3,粘度54s;地质分层:Nm底界为1795m,Ng未穿。

邻井提示:周围存在CO2注气井,注气层位易发生气窜;本井存在断层[1420m(Nm,断距30m)、1625m(Ng,断距20m)],同时多年开采后地层压力系数低(0.76),固井中易发生漏失,压稳和防漏技术难度大。

油层位置:油顶2063m(斜深)。

2固井技术难点分析1、小井眼窄间隙固井,水泥环薄,密封性能不易保证。

顶替效率难保证;2、悬挂器与上层套管的间隙小,环空间隙小,循环流阻大,顶替排量受限,施工中出现漏失及憋堵风险大。

导致替浆压力高,排量小,固井作业时间较长;3、侧钻井眼小,受井眼軌迹、完井工具、套管接箍、滤砂管和扶正器影响,固井施工存在一定风险;4、该工艺使用完井工具较多,悬挂器、封隔器、分级箍等工具压力系统间隔小,对各工具的可靠性要求较高,施工工艺复杂;5、井深浅、温度低,低温条件下水泥浆/水泥石性能(强度发展缓慢)难以保证;6、工具可靠性:水平井尾管固井工艺复杂,对固井工具及附件可靠性要求高(悬挂器、分级箍、封隔器、扶正器等)。

3固井技术方案3.1固井方式采用滤砂筛管完井:膨胀悬挂尾管+筛管顶部注水泥完井工艺,主力油层下筛管,上部固井。

开窗侧钻关键技术1侧钻概述从1882年美国钻成第一口侧钻井起,套管开窗工艺技术逐渐发展,20世纪50年代前苏联钻成一批分支定向井和丛式井,使开窗侧钻工艺技术日益完善,我国克拉玛依、玉门油田在20世纪60年代将定向钻井技术成功地应用于套管开窗侧钻。

经过几十年的实践,工艺技术进一步发展,工具进一步完善、配套,形成了一整套独特的开窗侧钻工艺技术及配套工具,特别是90年代初,克拉玛依油田在国内率先引进了开窗侧钻水平井工艺技术并实现了各种工具、测试仪器的国产化。

目前,侧钻水平井工艺、工具等方面总体上接近世界先进水平。

1.1开窗侧钻的意义及用途1.1.1侧钻作为井下作业大修的主要工艺措施,使油井恢复生产,有利于提高开发效果,提高油井利用率,同时可节约钻井费用和地面建设费用。

1.1.2通过侧钻井可以减缓水、气锥进,延长无水开采期,改善驱油效果。

1.1.3通过侧钻水平井可以有效地开发老油田的剩余油,可以有效地开发低渗透油藏,开发裂缝性油藏,开发薄油藏。

1.2开窗方法及类型综合国内外侧钻工艺技术,开窗方法有以下几种:1.2.1定斜器开窗侧钻方法将一定技术规格的定斜器送入油层套管内预计开窗的位置固定,然后使用磨铣工具沿定斜器轴线一侧磨铣出一定形状的窗口;从窗口钻新井眼的方法。

这种方法是油田常用的常规侧钻开窗方法。

1.2.2截断式开窗侧钻方法采用液力扩张式铣鞋在预定井段磨铣切割套管达到开窗目的后进行侧钻。

侧钻水平井多采用此方法开窗。

1.2.3聚能切割开窗侧钻方法采用聚能切割弹下至预定井段启爆切割弹,把套管切割成一定技术要求的碎片,达到开窗目的后进行侧钻。

1.2.4其他开窗侧钻方法采用定斜器和截断式两种方法结合使用进行开窗侧钻。

套管严重错断时不采用定斜器而利用钻具组合达到开窗侧钻的目的等开窗方法。

1.3开窗侧钻适用范围开窗侧钻作为油田开发中井下作业的主要工艺技术,不但适用于油井,同样适用于气井、注水井,不受井别的限制。

针对侧钻尾管固井技术的相关研究【摘要】通过对我国钻井现状存在的问题的分析,提出侧钻尾管固井技术所带来的经济效益。

即降低了原油的生产成本,又能提高产量,并且在实际的应用中,解决了各种技术问题,采取各种措施适应生产环境和要求。

最终在应用中取得了很大成功,极具推广和研究价值。

【关键词】侧钻尾管固井技术经济效益应用推广1 我国钻进问题现状我国各个老区的油田,在我国发展中不断地开发,不断地生产,在这个过程中,由于套管出现问题,比如套管变形或损坏,井下的事故显得不那么容易处理,再加上井下的气锥和水锥等的影响,使生产更加困难,其中的一部分的油水井更加不能正常的进行生产活动,使石油和天然气的产量慢慢下降,严重影响到油田的经济效益,进而阻碍我国快速的经济发展。

为了提高钻井效率,降低钻井成本,并且使老区的油田发挥潜力,我国逐步进行了小井眼开窗侧钻的技术研发,并加以推广,使新技术尽快服务生产。

在新技术的改进下,老的油田利用老的设备新的工艺,延长了老井寿命,不但增加了产量,节约了成本,节省了施工时间,提高全面的经济效益。

2 侧钻尾管固井技术的发展过程在1992-1994年间,起步阶段的开窗侧钻固井技术的工艺还不够完善,侧钻井的数量比较少,而且只能开窗侧钻于直径177.8mm的套管内,尾管直径只有139.7mm,在应用定量顶替的固井方法时,明显受到了设备的限制,所以导致准确度难以控制。

经常会出现尾管的地步水泥浆被替空或者尾管口水泥堵塞,最后只能采用直径105mm的尖刮刀和直径60.3mm的小钻去除多余的水泥,这就导致了钻井周期的增加,大约每口井增加2-3天,成本也随之增加,会经常出现卡钻、断钻的事故,安全性很低。

最后,钻塞钻的尺寸小,刚性不强,旋转时离心力反复的敲打管壁,影响水泥的胶结质量,进而影响固井质量。

在1994-1996年之间,为了解决尾管内水泥阻塞问题,采用的是倒扣接头与插入管柱的阻流板的插管发固井,经过仔细的技术分析,决定用直径60.3mm的油管作为固井的插入管,这样就比原来的方法更具准确度,还能减少尾管的水泥塞。

侧钻井尾管固井技术研究与应用到了90年代辽河油田原油生产进入中后期,由于原井套管长期超负荷生产,长期受到由于注气注水井下工具质量差等问题,使套管受到附加额外载荷,产生变形或损坏,井下大修作业常造成的井下落物事故复杂且不易处理,地震产生附加地质应力使辽河油田部分区出现套管断错,高注采比长期生产使部分产层枯竭,底水锥进等多种原因的影响,使部分油井不能正常生产,造成原油和天然气产量出现下滑,严重威胁到油田的正常生产;为了充分利用老井的井场道路及输油设备,降低吨油综合成本,在众多二次采油方案中,辽河油田选准了侧钻井开窗这项新技术,侧钻开窗--就是利用老井原有一定长度的完好套管,在其一定深度,方位范围内,下入导斜器重新开窗侧钻,采用悬挂尾管方式完井,达到恢复老井产能,延长老井使用寿命,完善井网,提高油井产量及采收率的目的。

侧钻开窗技术,目前有96%应用在Ф177.8mm和Ф139.7mm两种井型上,分别采用悬挂Ф127mm和Ф101.6mm尾管固井或筛管或裸眼完井;有4%应用于Ф244.5mm井型,采用Ф139.7mm尾管固井完井。

侧钻开窗技术,在辽河油田实施10年来,共完成侧钻井1565口,累计增产原油687*144t使一批“死井”复活,为辽河油田原油稳产做出了应有的贡献。

一、钻井二公司侧钻井尾管固井技术的几个发展阶段及存在问题剖析1 、简易倒扣接头、普通阻流板配合定量顶替探索固井阶段该方法在92~94年间使用,当时开窗侧钻及完井技术在辽河油田处于起步阶段,侧钻及完井工具工艺技术很不完善,侧钻井数量少,且只能在Ф177.8mm套管内进行开窗侧钻,完井下入Ф139.7mm尾管,采用定量顶替的固井方法,受当时的固井设备的限制,顶替量难以准确掌握,常出现尾管内留水泥塞或尾管底部水泥浆被替空及尾管口留水泥塞等现象,不得不采用起下钻两次,分别采用Ф152mm尖刮刀+Ф88.9mm钻杆钻掉尾管口处水泥塞,然后采用Ф105mm尖刮刀+Ф60.3mm小钻杆钻掉尾管内的多余水泥塞,使侧钻井周期平均口井增加2~3天,增加口井侧钻成本2~2.5万元,且安全系数降低,常出现钻塞卡钻、断钻具等完井事故,而且钻塞钻具尺寸小、钢性弱、旋转钻塞产生较大的离心力反复敲击尾管,破坏尾管与环空水泥胶结质量,使测声放幅值增高,影响固井质量。

浅谈小井眼开窗侧钻井固井工艺技术随着现代化技术的不断发展,小井眼开窗侧钻井固井技术的应用范围也逐渐扩大,应用效果比较好。

在本次研究中将以小井眼开窗侧钻井固井工艺技术应用中存在的问题为基础,结合实际情况,对工艺技术的后续应用进行详细的分析。

标签:小井眼开窗侧钻井;固井技术;控制要点近些年来多数钻井工作取得了突出的进步,在应用中能有效减少劳动力的消耗,降低生产成本。

小井眼开窗侧钻井固井施工能降低生产成本,在不同程度上提升生产质量,近些年来油田的生产模式多数为开放性生产,会直接对套管造成影响,甚至给生产造成困扰。

基于该技术形式的特殊性,需要及时对工艺技术进行分析,考虑到不同工艺模式的要求,优化技术类型,达到理想的应用效果。

1 固井工艺应用现状分析针对固井工艺的特殊性,在后续应用过程中,要考虑到矿井开采的具体化要求,从不同的角度对其进行分析。

固井工艺对工具有一定的要求,需要工作人员了解具体工艺形式。

以下将对固井工艺应用现状进行分析。

1.1 工具不配套在小井眼矿井开采过程中,固井工艺技术对工具有一定的要求,在应用阶段,要考虑到技术形式的变化,提升技术的应用水平。

工具不配套应用会耽误施工人员的工程进度,同时也会对固井质量造成影响。

施工管理人员要强化对配套施工工具的认识,提供全面的施工技术保障,尽量不受到外来因素的影响,达到理想的施工目的[1]。

1.2 井眼的半径比较小开窗侧钻井的钻取是在原本矿井开窗后钻取的过程,开窗后,钻井会将上层的套管穿透,然后继续向下钻取,在这个过程中,井口会出现弯曲的现象,井眼也会变成定向传输的形式,加强了井网对钻取工作的限制。

由于曲径本身比较小,钻取难度也比较大。

1.3 难度比较大老井开窗技术指的是在原有的矿井基础上打开新的井眼,经过长时间的演变之后,上层套管的管壁受到严重的磨损,影响了套管的后续应用。

如果损伤比较严重,管壁会出现腐蚀的现象,严重影响悬挂器的正常坐挂。

2 小井眼开窗侧钻井固井技术的控制要点分析小井眼开窗侧钻井固井技术的应用范围比较大,在应用阶段必须掌握控制要点,及时对各类技术进行分析,达到理想的控制目标。

开窗侧钻井固井技术研究与应用【摘要】开窗侧钻井的固井施工技术难度高,风险大。

本文针对青海油田油砂山地区开窗侧钻井固井中遇到的各种问题进行了分析研究。

从现场实践出发,对侧钻井固井施工要点及解决措施等几方面进行了研究,找出了降低泵压,提高顶替效率,改善固井质量的有效途径。

完善了开窗侧钻井固井优化设计。

【关键词】侧钻小井眼固井与常规直井相比,开窗侧钻井有自身的一些特点,即井眼小,井斜度较大,钻井风险大,固井施工难度高。

本文正是着眼于侧钻井固井,经过几年的探索研究和现场试验,在油砂山油区侧钻井固井取得了良好的效果。

1 开窗侧钻井固井技术的难点与常规直井相比开窗侧钻井井眼小,井斜度较大。

在固井施工中主要存在以下两个难点:(1)侧钻井套管与环空间隙、套管内径等都比常规井眼小的多,固井时摩阻增大,固井施工压力高且不易控制,施工难度大;(2)由于套管与环空间隙及套管内径都较小,一旦固井质量不合格,补救措施不易实施,补救成本高昂,再加上水泥环薄,固结后的水泥石强度不高,固井质量难以保证。

2 目前的解决措施2.1 做好固井前的准备(1)检查尾管悬挂器及其活动机构是否完好,对其中心管进行通径验证,下完套管保证其座封。

仔细检查套管附件(特别浮鞋、是浮箍、胶塞),以保证它们能完全符合固井要求。

(2)调整好钻井液性能,降低钻井液的粘度和切力,并进行充分循环,通常情况下1800米左右的侧钻井,循环压力在10-12MPa之间就可以实施固井了。

2.2 影响固井施工压力的因素影响侧钻井固井施工压力的主要因素有注替排量、井眼扩大率、套管居中度、钻井液和水泥浆的性能。

2.2.1?注替排量及井眼扩大率对压降的影响对于象钻井液和水泥浆这样的非牛顿流体采用达西公式:在侧钻井固井施工中,钻井液和水泥浆的性能直接影响着注替压力的高低。

良好的钻井液、水泥浆性能在很大程度上可以降低施工压力,是顺利固井的先决条件。

小井眼环空间隙较正常井眼小,固井顶替过程中阻力较大,为了减小流动阻力,在水泥配方上进行改进,必须是水泥与外加剂配套使用,且添加剂量必须充足。

尾管及双级固井技术前言尾管固井、双级固井较常规固井而言属于特殊固井工艺技术,它们均是依靠专用的井下工具附件,通过特殊的施工工艺达到固井的目的。

尾管主要是指其顶部低于井口的套管柱,它的管柱主体包括套管(筛管)部分和钻杆等下入工具部分,它的完井方式为射孔完成和筛管完成。

1、尾管分类1)按应用目的分类①中间尾管(又称技术尾管或钻井尾管)这类尾管常用于深井。

它的目的同中间套管一样,主要用以封隔漏失、封隔高低压地层、封隔不稳定地层(坍塌、塑性等),保证钻井顺利,如果下部再下尾管时它也起生产套管的作用。

②生产尾管(油层尾管)用以封隔油气层,建立油气生产通道,可以节省套管,减轻钻机负荷,降低套管的钢级、壁厚和螺纹等级要求。

③保护性尾管(短回接尾管)可以将原有尾管回接到井内任何位置,它主要起修复保护作用。

④回接尾管通过回接装置将原尾管回接并延伸到井口,它在修复、保护原有套管的基础上,为井内提供一层全新的套管柱,提高套管的防腐、耐压能力。

2)按悬挂器类型分类尾管悬挂器是将尾管下入井内,座挂在上层套管下部的预定位置上,并能完成固井施工作业的特殊固井井下工具。

尾管固井作业的顺利、成功与否,在很大程度上取决于尾管悬挂器设计和使用的科学性、合理性和可靠性。

具体的要求是:下得去、挂得住、倒得开、可回接,并具有满足施工的流通通道。

根据尾管悬挂器设计原理、工具结构和座挂原理的不同,它又可以分为机械式和液动式两种,而目前常用的是液压式这种悬挂器主要是依靠专门的结构附件,通过井内蹩压来实现尾管座挂,可用于任何井型(直井、定向井)。

2、液压悬挂器主要结构及附件1)悬挂器主要由两部分组成:悬挂器本体和送入工具本体:锥体、液压缸、活塞、剪切销钉、推进杆、卡瓦、回接筒、扶正块等。

如果是双液缸的,卡瓦分上卡瓦和下卡瓦等,只能一次性使用。

送入工具:提升短节、变扣接头、倒扣螺母、中心管等组成,可以回收,检修后可重复使用。

2) 配套使用的附件:浮鞋、浮箍、球座短节、大小胶塞及铜球3)悬挂器主要规格:φ339.7mm×φ244.5mmφ244.5mm×φ177.8mm/139.7mm、φ177.8mm×φ127mm/114.3mm3、液压式悬挂器的使用原理(以DYX-A型为例)投球蹩压后,压力通过液体压进流孔作用于活塞上,当液体压力增至11-12Mpa时,剪断液压缸销钉,液压推动活塞上行,活塞带动推杆及卡瓦上升至锥体,使尾管卡紧并固定在上层套管上,实现座挂。

LG37井φ177.8 mm ×φ193.7 mm复合尾管悬挂固井技术安少辉;刘爱萍;邹建龙;朱海金;赵宝辉;汤少兵【期刊名称】《石油钻采工艺》【年(卷),期】2010(032)002【摘要】LG37井在四开钻进过程中钻遇漏失层、大段膏盐层、高压盐水层,井下条件十分复杂.现场决定四开钻至5900 m中途完钻,下φ177.8 toni×φ193.7 mm 复合尾管固井.采用一级三凝加砂、防窜、防漏、抗盐加重水泥浆体系,该体系具有良好的控制失水和防漏失、防窜性能;采用一次注水泥至设计返高,下入特殊厚壁高抗挤、抗硫的φ193.7 mm套管至膏盐层段,在盐水层位下入管外封隔器等工艺,圆满完成了作业.该井复合尾管悬挂固井的成功经验可为同类复杂井固井施工提供借监.【总页数】3页(P103-105)【作者】安少辉;刘爱萍;邹建龙;朱海金;赵宝辉;汤少兵【作者单位】中国石油集团海洋工程有限公司渤星公司,天津,300451;中国石油集团海洋工程有限公司渤星公司,天津,300451;中国石油集团海洋工程有限公司渤星公司,天津,300451;中国石油集团海洋工程有限公司渤星公司,天津,300451;中国石油集团海洋工程有限公司渤星公司,天津,300451;中国石油集团海洋工程有限公司渤星公司,天津,300451【正文语种】中文【中图分类】TE256+.4【相关文献】1.AT21X井177.8mm尾管固井技术研究 [J], 陆长青2.超深大斜度井(/O)177.8mm/(/O)193.7mm尾管悬挂固井技术 [J], 郑杜建;陈海念;乔雪梅;李建业;侯跃全;宋兵3.乌兹别克斯坦JIDA-4井177.8mm尾管固井技术研究 [J], 张国安;李风雷;孙文俊4.土222井高含硫窄窗口Φ177.8mm尾管固井技术 [J], 李波;魏周胜;陈宁;白新平;孙中磊5.罗家11H井177.8 mm×139.7 mm复合尾管水平井固井技术 [J], 吴林龙;曾尚华;郑述全;刘德平;何仕宝因版权原因,仅展示原文概要,查看原文内容请购买。

侧钻井技术在Q50C井的应用李波【摘要】通过对老井Q50井井身结构及完井管柱等进行分析,进行了Q50C井井身结构优化设计、井眼轨道优化设计、施工步骤优化及固井完井优化等技术研究.侧钻井Q50C井施工安全顺利,无事故及复杂发生.【期刊名称】《化工中间体》【年(卷),期】2017(000)012【总页数】2页(P49-50)【关键词】侧钻井;井身结构;井眼轨道【作者】李波【作者单位】中油辽河油田公司辽宁 124010【正文语种】中文【中图分类】T1.概述原井Q50井采用二开井身结构,一开273.05mm表层套管下深180.45m,水泥返至地面;二开139.7mm油层套管下深2652.51m,水泥返至1583m。

侧钻井Q50C井实施主要目的是提高Q50低效井产能,改善区块开发效果。

2.侧钻井优化设计(1)井身结构设计该井需要在139.7mm油层套管中进行套管开窗侧钻,井眼尺寸设计为118mm,下入114.3mm尾管固井完井,尾管与139.7mm油层套管重复段为50m。

井身结构数据表套管程序水泥返深(m)油层尾管118 1650~2791.08114.3 1600~2787 1600井眼尺寸(mm)井段(m)套管尺寸(mm)套管下入井段(m)(2)井眼轨道优化设计通过工程试算与优化,设计侧钻点1650m,井眼轨道采用“单圆弧+稳斜”模型,狗腿度设计4.8°/30m。

井眼轨道设计数据表闭合距(m)侧钻点1650.00 11.81 333.84 1639.64 0.40 118.55 2 1883.56 31.93 224.45 1860.95 4.80 137.58 3 2189.50 31.93 224.45 2120.59 0.00 226.72靶1 2389.08 0.000.00 2310.00 4.80 272.00靶2 2768.08 0.00 0.00 2689.00 0.00 272.00完钻2791.08 0.00 0.00 2712.00 0.00 272.00描述测深(m)井斜(deg)网格方位(deg)垂深(m)狗腿度(deg/30m)3.侧钻井施工方案优化(1)开窗前准备①捞出井下丢手及封隔器,注灰挤死生产井段2302.3~2622.6m,具体灰量根据挤水泥前试挤的具体情况确定。