SMT设备管理改善报告

- 格式:ppt

- 大小:1.16 MB

- 文档页数:21

SMT不良改善报告1. 引言随着工业制造的发展,表面贴装技术(Surface Mount Technology,简称SMT)在电子产品制造中得到广泛应用。

然而,由于各种因素的影响,SMT过程中可能会出现不良情况。

本文将介绍如何通过逐步思考的方式改善SMT过程中的不良问题。

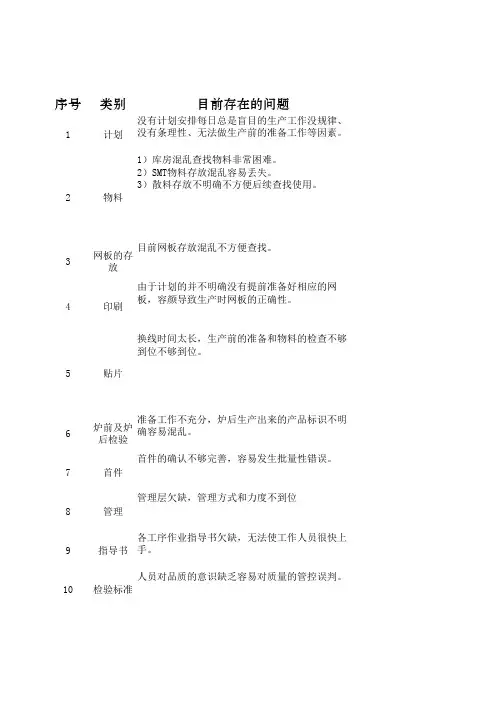

2. 分析问题要解决SMT过程中的不良问题,首先需要对问题进行深入分析。

通常,SMT过程中的不良可以分为以下几类:2.1. 芯片偏移芯片偏移是指元器件在焊接过程中偏移出位,无法正确粘贴到PCB板上。

这可能是由于贴装机械故障、工作台不稳定或人为操作不当等原因造成的。

2.2. 焊接虚焊焊接虚焊是指焊点未能完全粘贴在元器件和PCB板之间的现象。

常见的原因包括焊锡量不足、温度不稳定、焊接时间过短等。

2.3. 焊接短路焊接短路是指焊点之间出现电气连接,导致不同电路之间短路。

这可能由于焊锡量过多、焊点质量不良或元器件安装不准确等原因引起。

3. 解决方案3.1. 芯片偏移针对芯片偏移问题,可以采取以下措施:•检查贴装机械部分,确保其正常工作,如轨道、真空吸嘴等;•检查工作台的稳定性,确保其不会因为共振或震动而导致芯片偏移;•培训操作人员,提高其对操作规范的理解和遵守程度。

3.2. 焊接虚焊为了解决焊接虚焊问题,可以考虑以下方法:•根据焊接工艺要求,调整焊接温度、焊接时间和焊锡量;•定期检查焊接设备,确保其温度控制和焊锡供应正常;•对操作人员进行培训,提高其焊接技能和操作规范的遵守程度。

3.3. 焊接短路解决焊接短路问题的方法如下:•通过控制焊锡量和焊接温度,减少焊锡流动过多的可能性;•检查焊点质量,确保焊盘和元器件之间的连接质量良好;•定期检查焊接设备,确保其工作正常,如焊锡供应均匀等。

4. 结论通过逐步思考的方式,我们可以有效改善SMT过程中的不良问题。

针对芯片偏移、焊接虚焊和焊接短路等问题,分析原因并采取相应的解决方案,可以提高SMT过程的品质和效率。

smt pcb过炉后涨缩改善报告

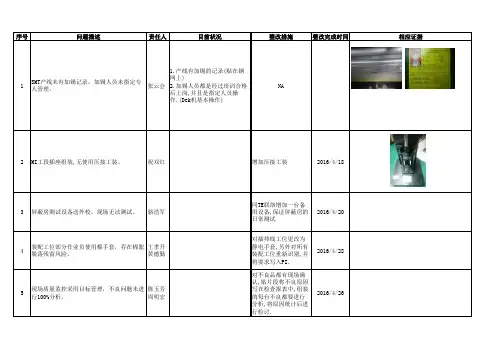

为了查明SMT换线时间超标(30分钟/次)的根本原因,并为时间改善找到更明确的方向和需要改善的节点,从而减少SMT损耗时间,提高生产效率。

目前SMT换线时间和次数现状调查:(20XX年20周至22周)。

2.1、SMT总体平均换线时间=40分钟。

2.2、SMT换线时间和换线次数:(时间:分钟)。

2.3、通过三周的数据分析结果,我司SMT目前换线现状如下:

1)平均每一次换线时间40分钟左右。

(公司暂定平均换线标准时间: 45分钟/次)。

2)平均每周换线总次数32次。

3)平均每周换线损失总时间:1280分钟= 21.3H。

4)平均每天换线损失总时间:21.3H/6天= 3.6H。

5)平均每天每条线损失时间:3.6H/3条=1.2H。

按每天生产11H,占了总生产时间:1.2/11=11%。

6)平均每天每条线转线次数: 32次/6天/3条=2次。

2.4、目标换线时间因是: 30 分钟/次,开始结果公司实际情况,进行“smt pcb过炉后涨缩改善”。

品质改善报告书范本三份品质改善报告书 1为了提升公司的品质,我司内部进行改善,将从人力、设备、材料、工艺、工作环境方面进行改善,使其达到贵司的品质标准要求。

我司前段时间所出现的问题点做如下不良原因分析及改善对策:1、CPU反向:主要原因:SMT多功能机在贴装CPU时,作业员对托盘内放置的IC方向未仔细确认,检查,炉前QC疏忽检验,流至成品区。

改善对策:后续作业员对所有方向的托盘物料,上机前全检方向是否一致,写好上料记录,并经品管确认方可上线贴片,炉前QC对贴片OK的PCBA按品质标准进行检验,IPQC加大巡检力度,对换料后的第一片板进行首件确认,跟踪全制程的品质,发现异常即时反馈ME部门,分析问题发生的原因及实施有效的改正方案,让问题点第一时间解决;2、电容错件:主要原因:维修员维修补料使用散料造成,维修作业时未按【散料使用规范】作业,没有对散料进行测试和经品管确认,私自将物料补上。

改善对策:使用散料生产线自测OK标示好后,送检品管确认OK后,方可使用,参照BOM表把原件焊接到PCB上的相应位置,做好散料使用记录,外观OK的PCBA,送检品管确认,全检并做好维修标识出货,以便后续追溯;3、元件少锡,假焊:主要原因:我司目前采用半自动印刷机印制电路板,印刷员锡膏添加不及时,没有及时检查锡膏量,印刷少锡,导致炉后焊接少锡。

改善对策:印刷操作员严格按照【锡膏添加作业规范】对锡膏进行添加,2小时1次,手动印刷机操作员需视使用量进行添加,对印刷作业完成的线路板,根据印刷品质标准,自检确认OK 后,方可投入贴片,炉前QC对所贴装好的PCB板进行全检,有异常及时反馈;4、PCBA板面有锡珠主要原因:锡珠,锡渣为后焊作业时产生。

改善对策:后续增加一工位对锡渣、锡珠进行专拣,同时,对我司目前使用的焊接材料纯度进行检测,如不符合贵司焊接品质要求,我司重新选择焊接材料供应商,评估供货质量,选择高纯度的焊接材料,合理科学的配置助焊剂,对波峰焊的运行速度、焊接温度进行调整,手工焊接加强对焊接人员的焊接技能培训,使其熟练的掌握焊接技能,达到好的焊接品质。

smt虚焊整改报告smt虚焊整改报告篇一:PCBA虚焊及解决PCBA虚焊的方法PCBA虚焊及解决PCBA虚焊的方法什么是PCBA虚焊? 就是表面看起来是焊连了,实际内部并没有通,或者处于可能通也可能不通的中间不稳定状态。

这样最可恶。

找起问题来比较困难。

就是常说的冷焊(cold solder),有些是因为焊接不良或少锡造成元件脚和焊垫没有导通,其他还有因为元件脚、焊垫氧化或有杂质造成。

肉眼的确不容易看出。

PCBA虚焊是常见的一种线路故障,有两种,一种是在生产过程中的,因生产工艺不当引起的,时通时不通的不稳定状态;另外一种是电器经过长期使用,一些发热较严重的零件,其焊脚处的焊点极容易出现老化剥离现象所引起的。

如何判断的话,楼主可以到网上去搜索一下,很多的方法。

英文名称 cold solder,一般是在焊接点有氧化或有杂质和焊接温度不佳,方法不当造成的.实质是焊锡与管脚之间存在隔离层.它们没有完全接触在一起.肉眼一般无法看出其状态. 但是其电气特性并没有导通或导通不良.影响电路特性. 对元件一定要防潮储藏.对直插电器可轻微打磨下.在焊接时,可以用焊锡膏和助焊剂.最好用回流焊接机.手工焊要技术好.只要第一次焊接的好.一般不会出现 &;电器经过长期使用,一些发热较严重的零件,其焊脚处的焊点极容易出现老化剥离现象所引起的&;. 这是板基不好.解决PCBA虚焊的方法: 我想这个问题应该是:有什么好办法较容易发现PCBA虚焊部位。

1)根据出现的故障现象判断大致的故障范围。

2)外观观察,重点为较大的元件和发热量大的元件。

3)放大镜观察。

4)扳动电路板。

5)用手摇动可疑元件,同时观察其引脚焊点有否出现松动。

什么会出现虚焊?如何防止? 虚焊是最常见的一种缺陷。

有时在焊接以后看上去似乎将前后的钢带焊在一起,但实际上没有达到融为一体的程度,结合面的强度很低,焊缝在生产线上要经过各种复杂的工艺过程,特别是要经过高温的炉区和高张力的拉矫区,所以虚焊的焊缝在生产线上极易‘造成断带事故,给生产线正常运行带来很大的影响。