工业蒸汽能量梯级利用

- 格式:pdf

- 大小:184.11 KB

- 文档页数:2

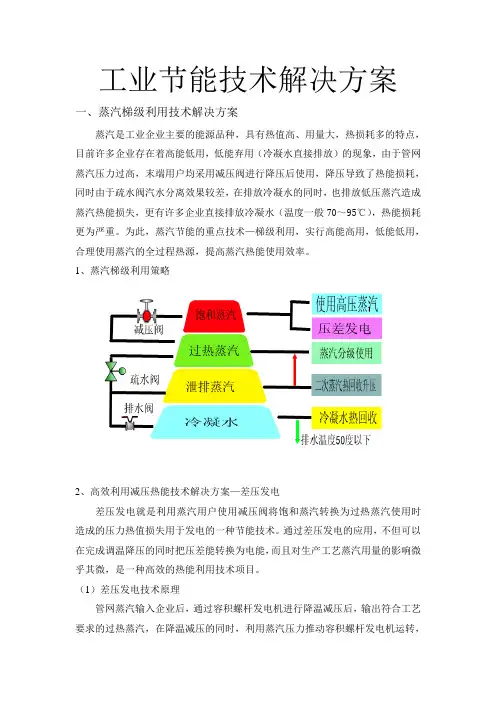

工业节能技术解决方案一、蒸汽梯级利用技术解决方案蒸汽是工业企业主要的能源品种,具有热值高、用量大,热损耗多的特点,目前许多企业存在着高能低用,低能弃用(冷凝水直接排放)的现象,由于管网蒸汽压力过高,末端用户均采用减压阀进行降压后使用,降压导致了热能损耗,同时由于疏水阀汽水分离效果较差,在排放冷凝水的同时,也排放低压蒸汽造成蒸汽热能损失,更有许多企业直接排放冷凝水(温度一般70~95℃),热能损耗更为严重。

为此,蒸汽节能的重点技术—梯级利用,实行高能高用,低能低用,合理使用蒸汽的全过程热源,提高蒸汽热能使用效率。

1、蒸汽梯级利用策略2、高效利用减压热能技术解决方案—差压发电差压发电就是利用蒸汽用户使用减压阀将饱和蒸汽转换为过热蒸汽使用时造成的压力热值损失用于发电的一种节能技术。

通过差压发电的应用,不但可以在完成调温降压的同时把压差能转换为电能,而且对生产工艺蒸汽用量的影响微乎其微,是一种高效的热能利用技术项目。

(1)差压发电技术原理管网蒸汽输入企业后,通过容积螺杆发电机进行降温减压后,输出符合工艺要求的过热蒸汽,在降温减压的同时,利用蒸汽压力推动容积螺杆发电机运转,并把机械能转换为电能直接输入电网。

(2)技术特点A、适应性广;能适应过热蒸汽、饱和蒸汽、汽水两相流体和热水(包括高盐分热水)工质等;B、无级调速;转速一般设计为(1500~3000)r/min,相比同功率汽轮机,有较高的内效率,一般在65%以上;C、输出蒸汽压力稳定;通过调节设备速度可高精度控制蒸汽的输出压力和温度。

D、操作方便,运行维护简单,而且具有除垢自洁能力,大修周期长;E、起动不需要盘车、暖机。

噪音低、平稳、安全、可靠,全自动无人值守运行;3、高效利用排放蒸汽技术解决方案—二次蒸汽热能回收技术二次蒸汽热回收技术利用高压蒸汽与低压蒸汽或高温冷凝水的压差通过闪蒸的方式提高低压蒸汽或高温冷凝水的压力和温度,形成可直接用于生产的蒸汽,通过闪蒸方式回收低温蒸汽或高温冷凝水的热值。

蒸汽能量梯级利用的技术改造

董金芝

【期刊名称】《人造纤维》

【年(卷),期】2014(44)2

【摘要】介绍了为提高蒸汽能量利用进行的蒸汽梯级利用技术改造.蒸汽系统采用背压汽轮发电机代替原有的减温减压器,使高温高压一次蒸汽在降温降压过程释放的能量转换成电能,避免了蒸汽能量的浪费;蒸汽经过汽轮发电机降温降压后,再供给酸站车间闪蒸、结晶生产装置使用.

【总页数】3页(P22-24)

【作者】董金芝

【作者单位】唐山三友集团兴达化纤有限公司河北唐山063305

【正文语种】中文

【相关文献】

1.蒸汽梯级利用技术在大型蒸汽管网系统中的应用 [J], 辛小波;李艳雷;李青松;辛小敏

2.纯碱生产过程中低压蒸汽能量梯级利用初探 [J], 吕继军

3.蒸汽梯级利用技术在大型蒸汽管网系统中的应用 [J], 伊新;郁鸿凌;李明君;桂其林;张如章;曹先常

4.某钢厂富余煤气消纳和蒸汽梯级利用优化 [J], 刘伟

5.一种用于汽轮机除氧器的加热蒸汽梯级利用系统 [J], 崔建新

因版权原因,仅展示原文概要,查看原文内容请购买。

利用发电厂蒸汽梯级利用的热电联产节能改造热经济性分析1. 引言1.1 热电联产的概念热电联产是指利用一次能源,在同一设备或设备组中,同时生产电能和热能,实现能源的高效利用。

传统的能源生产方式往往存在能量浪费和低效利用的问题,而热电联产技术能够通过高效利用废热和废气,将能源的利用效率大幅提高。

热电联产技术不仅能减少能源消耗和环境污染,还可以降低生产成本,提高能源利用效率,是当前能源领域的一个重要发展方向。

热电联产技术的应用范围非常广泛,包括工业、商业和住宅等领域。

在工业领域,利用发电厂废热进行热电联产已经成为一种常见的做法,能够为企业节约能源成本,提高生产效率。

而在商业和住宅领域,热电联产技术也可以帮助建筑物更加高效地利用能源,减少能源浪费。

热电联产是一种能有效提高能源利用效率,降低能源消耗和环境污染的技术,对于推动能源可持续发展、促进经济发展和保护环境都具有重要意义。

随着技术的不断进步和应用范围的扩大,热电联产技术将在未来发挥越来越重要的作用。

1.2 蒸汽梯级利用的意义蒸汽梯级利用是一种高效能的能源利用方式,通过将发电厂的余热利用来生产热水、蒸汽或者其他形式的热能,进而提高整个能源系统的能效。

蒸汽梯级利用的意义在于最大限度地减少能源的浪费,实现能源资源的合理利用。

通过蒸汽梯级利用,不仅可以降低能源消耗,还可以减少环境污染,提高能源利用效率,实现能源产业的可持续发展。

蒸汽梯级利用也可以为企业带来经济效益,降低生产成本,提高竞争力。

对于发电厂而言,利用蒸汽梯级利用技术进行热电联产节能改造是非常重要和有意义的。

通过节能改造,不仅可以降低能源消耗,还可以提高设备的效率和稳定性,降低生产成本,为企业创造更多的价值。

2. 正文2.1 发电厂蒸汽梯级利用技术介绍发电厂蒸汽梯级利用技术是指将电力发电过程中产生的余热蒸汽,通过一系列的热能转换设备和系统,进行多次有效利用,从而提高能源利用效率和节能减排效果。

这项技术的核心理念是将发电厂的废热转化为能源,实现多能级的热能回收和再利用。

供热抽汽梯级利用分析与应用摘要:本文对良村热电330MW机组供热现状进行综合分析,以温度对口、梯级利用、主机和动力机械联合运行综合效率最优为原则,对其供热系统采用能量梯级利用技术定制化设计,采用螺杆膨胀机做功的蒸汽能量梯级利用方案,即采用螺杆膨胀动力机组将采暖蒸汽蕴含的高品质能量利用起来,实现能量梯级利用。

关键词:优化运行;梯级利用;节能降耗石家庄良村热电有限公司2×330MW热电机组,汽轮机均为CC330/238-16.7/0.98/0.5/537/537亚临界中间再热双可调抽汽供热式汽轮机,根据制造厂提供的热力特性数据,设计工业抽汽参数:0.9~1.4MPa(注:文中所列压力均为绝对压力,下同)、200~290t/h;采暖抽汽参数:0.25~0.6MPa、300~410t/h。

目前,良村热电冬季采暖供热面积1000万平米,采暖抽汽量约380t/h,热网循环水供水温度75℃、回水温度52℃。

按目前供水温度75℃,采暖热网加热器上端差取10℃,则该温度对应的在热网加热器凝结的饱和蒸汽压力为57.7KPa,若取采暖抽汽管路压损为10%,则所需的采暖抽汽压力为64.3KPa。

2017年12月~2018年1月机组的运行数据表明,该期间平均采暖抽汽压力为0.259MPa,采暖供汽的压力比实际需要压力高约0.19MPa,按目前的热网循环水加热方式,采暖供汽存在约0.19MPa的压损。

若采暖蒸汽在进入热网加热器前先通过一套动力机械设备进行做功或发电,则可以将采暖抽汽的压差和蕴含的高品质能量有效地利用起来,实现能量的梯级利用。

由于良村热电采暖抽汽量较大,采取上述措施将产生可观的经济效益和社会效益,对于电厂的节能减排具有重要的意义。

1.概述:十三五期间,我国的能源供给发生了巨大变化,传统煤电产能严重过剩,年利用小时普遍偏低。

如何在现有条件下提高能源利用效率,便成了提高全厂经济效益的有效手段;其中,对现役功率燃煤发电机组进行抽汽供热改造,实现热电联产,目前其供热热量约占全国总供热量的40%。

利用发电厂蒸汽梯级利用的热电联产节能改造热经济性分析发电厂蒸汽梯级利用的热电联产是一种常见的节能形式,通过利用发电过程中产生的废热,将其转化为热能和电能,实现能源的有效利用。

热电联产技术已经在工业生产和城市供热领域得到了广泛应用,可以有效地提高能源利用率,降低能源消耗,减少环境污染。

本文将对利用发电厂蒸汽梯级利用的热电联产进行节能改造的热经济性进行分析,探讨其在现实生产中的应用前景和优势。

1. 蒸汽梯级利用的热电联产技术原理热电联产是指在发电过程中,利用发电厂的废热,通过发电机、汽轮机、余热锅炉等设备,将废热转化为热能和电能。

具体来说,蒸汽梯级利用是指在蒸汽动力系统中,充分利用蒸汽的压力差,通过不同级别的蒸汽轮机和发电机组,实现发电和热能的联产。

蒸汽梯级利用的关键在于充分利用蒸汽的能量,提高能源利用效率。

2. 节能改造热经济性分析热电联产技术能够有效地提高能源利用效率,降低能源消耗,具有显著的节能效果。

通过利用废热发电,可以减少发电过程中的燃料消耗,降低二氧化碳等温室气体的排放,对环境保护具有重要意义。

热电联产技术可以实现热电双供,提高能源利用率。

通过设备的改造和优化设计,可以降低系统的能耗,提高系统的热经济性。

在能源紧缺的情况下,热电联产技术可以有效地提高能源的有效利用率,降低能源消耗,为国家能源保障和可持续发展提供重要支持。

3. 应用前景和优势利用发电厂蒸汽梯级利用的热电联产具有广阔的应用前景和优势。

热电联产技术适用范围广泛,可以应用于各种类型的发电厂和工业生产企业,特别是化工、冶金、纺织等高能耗行业。

热电联产技术可以根据企业的实际生产需求进行定制设计,满足不同规模和热电需求的企业,具有很强的灵活性和适应性。

热电联产技术具有显著的经济效益,通过节能减排和废热利用,可以大大降低企业的能源成本,提高企业的竞争力。

利用发电厂蒸汽梯级利用的热电联产节能改造热经济性分析一、热电联产技术概述热电联产,即通过一次能源(如天然气、煤炭)的燃烧或其他方式,同时产生电力和热能的一种综合利用技术。

其主要原理是在发电的过程中,同时利用燃料燃烧释放的热能,通过热力发电和余热利用,实现对能源的高效利用。

目前,热电联产技术已经在工业、生活等领域得到了广泛的应用,为减少能源消耗,降低环境污染发挥了重要作用。

现代发电厂的发电过程中,产生大量的废热,未被充分利用。

利用蒸汽梯级利用的热电联产技术,正是通过充分利用蒸汽能量,提高能源利用效率的一种重要方式。

具体操作流程是将发电过程中产生的高压蒸汽通过适当的处理,分级利用产生电力和各级热能,通过热力发电途径将蒸汽能有效地转化为电能,同时将余热利用于供热等方面,实现能量的最大化利用。

通过对发电厂进行蒸汽梯级利用的热电联产节能改造,不仅可以提高能源利用效率,还可以减少大量的二氧化碳排放,降低环境污染。

还可以带动相关行业的技术进步和产业升级,促进能源结构优化和经济可持续发展。

三、经济性分析1. 投资建设费用热电联产技术需要进行相应的设备改造和技术升级,这些费用通常是相当高的。

随着科技的不断进步和人们对于环保节能意识的增强,热电联产技术的设备和技术成本逐渐下降,已经具备了一定的市场竞争力。

2. 运营成本运营成本包括设备维护费用、能源消耗费用、人工管理费用等。

利用发电厂蒸汽梯级利用的热电联产技术,由于能源的充分利用和环保效益的显著提高,可以有效降低运营成本,改善企业经济效益。

3. 资金回报周期以投资建设费用和运营成本综合考虑,利用发电厂蒸汽梯级利用的热电联产节能改造可以实现较为短的资金回报周期。

一般情况下,在不到5年的时间内,就可以实现投资回报。

这对于企业来说是一个非常诱人的经济效益。

四、结论利用发电厂蒸汽梯级利用的热电联产节能改造,具有显著的经济性优势。

通过提高能源利用效率,降低环境污染,实现企业经济效益的提高。

工业蒸汽能量梯级利用摘要:本文针对国内某电厂作为实例,主要介绍工业蒸汽能量梯级利用装置,详述主机系统、供热系统和改造方案,对于同类型改造具有一定的适用性。

关键词:工业供汽;节能降耗;汽轮机;异步发电机0、引言国内某电厂2×300MW级机组,为了满足周边企业的生产用汽,利用汽轮机抽汽进行供汽。

目前电厂汽轮机采用再热热段蒸汽经减温减压后供给蒸汽用户,再热热段蒸汽压力为3.3MPa,535℃,减温减压至1.5MPa,380℃后供给蒸汽用户,目前供汽量约为120t/h左右。

尽管蒸汽经过减温减压器能量没有什么损失,但是损失了它的做功能力,如果能利用这部分做功能力进行发电,将会给电厂带来一定的经济效益。

在现有供汽的基础上,可增加一台背压式汽轮机。

进汽取自工业抽汽母管,其排汽作为工业汽源,并拖动后置异步发电机,所发电量直接并入厂用电系统,在保证正常供汽的前提下,可有效地降低厂用电率,达到节能降耗的目的。

1、主机系统背压式汽轮机进汽自汽轮机再热热段引出,经电动闸阀、汽轮机主汽门、调速汽门等进入背压式汽轮机,由调速汽门调节背压式汽轮机转速,排汽至外供蒸汽管道。

背压式汽轮机进汽管路上设置一个压力匹配器作为旁路,当再热热段蒸汽压力低于2.6MPa时投入运行,保证背压式汽轮机的正常运行。

背压式汽轮机代替原有的减温减压器系统,其工作原理是充分利用减温减压器做功能力的损失。

1.1 汽轮机主要参数:型号: B6-3.3/1.5型式:单缸、单流、冲动式、背压式额定功率: 4000kW进汽压力: 2.6MPa进汽温度: 535℃排汽压力: 1.5MPa排汽温度: 468℃额定进汽量: 120t/h额定转速: 3012转/分汽轮机机械损失: 60kW1.2 发电机主要参数:额定功率: 4000kW额定转速: 3012r/min额定电压: 6.3kV冷却方式:风-水冷异步发电机效率:不低于95%1.3压力匹配器:型号:TPM12.5/2.1-2.6-120A额定流量:120t/h额定高压蒸汽参数:12.48MPa(g),538℃额定高压蒸汽流量:55t/h额定低压蒸汽参数:2.06 MPa(g),525.8℃额定低压蒸汽流量:65t/h额定出口蒸汽压力:2.6MPa(g)2、供热系统介绍背压式汽轮机的主蒸汽系统采用单元制。

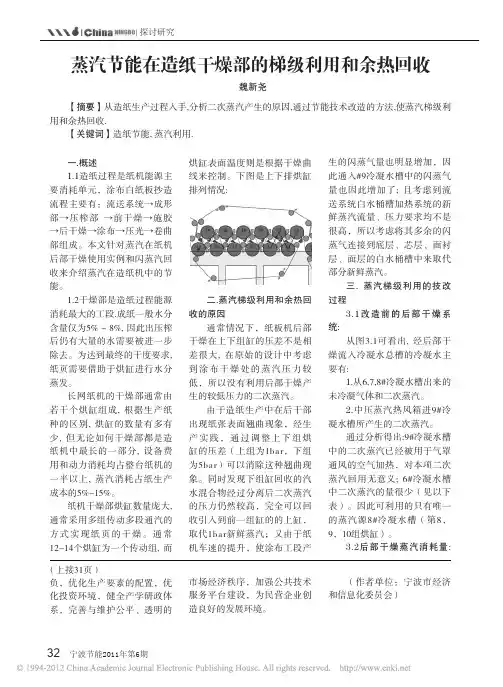

蒸汽节能在造纸干燥部的梯级利用和余热回收魏新尧【摘要】从造纸生产过程入手,分析二次蒸汽产生的原因,通过节能技术改造的方法,使蒸汽梯级利用和余热回收.【关键词】造纸节能, 蒸汽利用.一.概述1.1造纸过程是纸机能源主要消耗单元,涂布白纸板抄造流程主要有:流送系统→成形部→压榨部 →前干燥→施胶→后干燥→涂布→压光→卷曲部组成。

本文针对蒸汽在纸机后部干燥使用实例和闪蒸汽回收来介绍蒸汽在造纸机中的节能。

1.2干燥部是造纸过程能源消耗最大的工段.成纸一般水分含量仅为5% - 8%, 因此出压榨后仍有大量的水需要被进一步除去。

为达到最终的干度要求, 纸页需要借助于烘缸进行水分蒸发。

长网纸机的干燥部通常由若干个烘缸组成, 根据生产纸种的区别, 烘缸的数量有多有少, 但无论如何干燥部都是造纸机中最长的一部分, 设备费用和动力消耗均占整台纸机的一半以上, 蒸汽消耗占纸生产成本的5%-15%。

纸机干燥部烘缸数量庞大, 通常采用多组传动多段通汽的方式实现纸页的干燥。

通常12-14个烘缸为一个传动组, 而烘缸表面温度则是根据干燥曲线来控制。

下图是上下排烘缸排列情况:二.蒸汽梯级利用和余热回收的原因通常情况下,纸板机后部干燥在上下组缸的压差不是相差很大, 在原始的设计中考虑到涂布干燥处的蒸汽压力较低,所以没有利用后部干燥产生的较低压力的二次蒸汽。

由于造纸生产中在后干部出现纸张表面翘曲现象,经生产实践,通过调整上下组烘缸的压差(上组为1bar,下组为5bar)可以消除这种翘曲现象。

同时发现下组缸回收的汽水混合物经过分离后二次蒸汽的压力仍然较高,完全可以回收引入到前一组缸的的上缸,取代1bar新鲜蒸汽;又由于纸机车速的提升,使涂布工段产生的闪蒸气量也明显增加,因此通入#9冷凝水槽中的闪蒸气量也因此增加了; 且考虑到流送系统白水桶槽加热系统的新鲜蒸汽流量、压力要求均不是很高,所以考虑将其多余的闪蒸气连接到底层、芯层、面衬层、面层的白水桶槽中来取代部分新鲜蒸汽。

能源梯级利用原则

能源梯级利用原则是一种能源合理利用方式,其基本概念是将一次能源或余能资源按照其品位逐级加以利用。

具体来说,高、中温蒸汽首先用来发电或用于生产工艺,而低温余热则用来向住宅供热。

该原则主要涉及两个方面的利用:

1. 按质用能:是指尽可能让高质能源去做低质能源可以完成的工作。

例如,在需要用高温热源加热时,应尽可能减少传热温差;在只有高温热源且只需要低温加热的场合,应先利用高温热源发电,再利用发电装置的低温余热进行加热,如热电联产。

2. 逐级多次利用:高质能源的能量不一定要在一个设备或过程中全部用完。

因为在使用高质能源的过程中,能源的温度是逐渐下降的(即能质下降)。

而每种设备在消耗能源时,总有一个最经济合理的使用温度范围。

当高质能源在一个装置中降至经济适用范围以外时,可以转至另一个能够经济使用这种较低能质的装置中去使用,使总的能源利用率达到最高水平。

此外,能源的梯级利用可以提高整个系统的能源利用效率,是节能的重要措施。

这种原则不仅适用于发电和供热企业,还可以广泛地扩展到制冷、深冷、化工、冶金等各种工业过程。

如有必要,还可以用热泵来提高热源的温度品位后再利用。

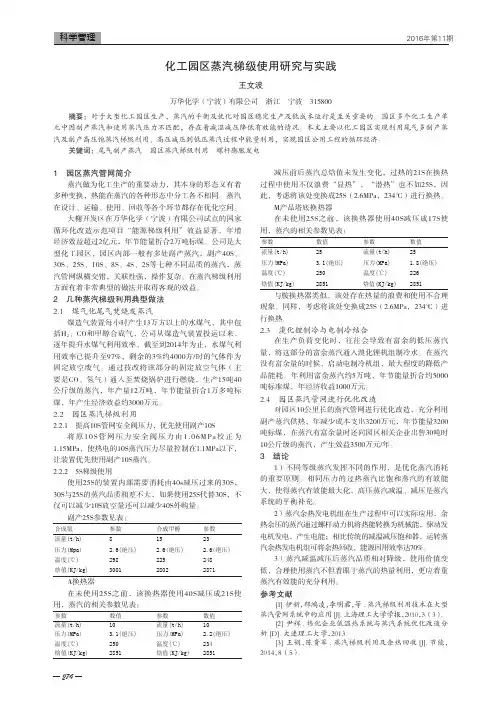

2741 园区蒸汽管网简介蒸汽做为化工生产的重要动力,其本身的形态又有着多种变换,热能在蒸汽的各种形态中分工各不相同。

蒸汽在设计、运输、使用、回收等各个环节都存在优化空间。

大榭开发区在万华化学(宁波)有限公司试点的国家循环化改造示范项目“能源梯级利用”效益显著,年增经济效益超过2亿元,年节能量折合2万吨标煤。

公司是大型化工园区,园区内部一般有多处副产蒸汽,副产40S、30S、25S、10S、8S、4S、2S等七种不同品质的蒸汽,蒸汽管网纵横交错,关联性强,操作复杂。

在蒸汽梯级利用方面有着非常典型的做法并取得客观的效益。

2 几种蒸汽梯级利用典型做法2.1 煤气化尾气焚烧发蒸汽煤造气装置每小时产生13万方以上的水煤气,其中包括H 2、CO和甲醇合成气,公司从煤造气装置投运以来,逐年提升水煤气利用效率,截至到2014年为止,水煤气利用效率已提升至97%,剩余的3%约4000方/时的气体作为固定放空废气。

通过技改将该部分的固定放空气体(主要是CO、氢气)通入至焚烧锅炉进行燃烧,生产15吨40公斤级的蒸汽,年产量12万吨,年节能量折合1万多吨标煤,年产生经济效益约3000万元。

2.2 园区蒸汽梯级利用2.2.1 提高10S管网安全阀压力,优先使用副产10S将原10S 管网压力安全阀压力由1.06M P a 校正为1.15MPa,使热电的10S蒸汽压力尽量控制在1.1MPa以下,让装置优先使用副产10S蒸汽。

2.2.2 5S梯级使用使用25S的装置内部需要消耗由40s减压过来的30S,30S与25S的蒸汽品质相差不大,如果使用25S代替30S,不仅可以减少10S放空量还可以减少40S外购量。

副产25S参数见表:合成氨参数合成甲醇参数流量(t/h)81523压力(Mpa) 2.6(绝压) 2.6(绝压) 2.6(绝压)温度(℃)298225248焓值(KJ/kg)300128022871A换热器在未使用25S之前,该换热器使用40S减压成21S使用,蒸汽的相关参数见表:参数数值参数数值流量(t/h)10流量(t/h)10压力(MPa) 3.1(绝压)压力(MPa) 2.2(绝压)温度(℃)250温度(℃)234焓值(KJ/kg)2851焓值(KJ/kg)2851减压前后蒸汽总焓值未发生变化,过热的21S在换热过程中使用不仅浪费“显热”,“潜热”也不如25S,因此,考虑将该处变换成25S(2.6MPa,234℃)进行换热。

异步发电技术在蒸汽余压梯级利用领域中的研究与探讨摘要:某化工厂运行时为了满足工艺系统的参数要求,需将锅炉主蒸汽直接进行减温减压调整,存在着较大的高参数蒸汽做功能力损失。

为了充分回收利用该压差能,通过增设一套背压式小汽轮异步发电机组的方式,实现了能量的梯级利用,对解决同类问题具有一定的实际意义和参考价值。

关键词:蒸汽余压;异步发电;梯级利用;节能增效引言:近年来,随着我国经济发展步入新常态,能源消费增速趋缓,发展质量和效率问题突出,贯彻落实创新、协调、绿色、开放、共享的发展理念,着力推进能源利用方式变革[1],建设清洁高效的现代能源体系已刻不容缓。

为了积极响应国家能源政策以及可持续发展战略中提出的建设“资源节约,环境友好”社会的总部署,同时也受企业年度各项经营和经济技术指标的考核,某化工厂在现有锅炉的参数、容量不可改变的前提条件制约下,利用背压式小汽轮异步发电机组替代减温减压器进行余压发电来降低能耗,不仅满足了生产工艺需求,还大幅降低了生产成本,提升了企业的经济效益和市场竞争力,利于企业自身的长远发展。

1系统方案概述对于国内大部分高耗能企业或者电厂而言,其自身生产工艺用汽或者对外供汽的参数往往较高,早期的常规设计一般采用减温减压方式进行调整,但该过程存在着较大的可用能损失,不仅造成能源的浪费,还使系统运行的经济性变差。

考虑到蒸汽品质依然较高,有继续做功发电的潜力,为了充分回收这部分压差能量损失,经过不断技术革新后出现了小汽轮发电机组的解决方案,且以小汽轮机配套同步发电机较为普遍,而配套异步发电机并不多见。

随着发电设备的研制应用和逐步更新完善,异步发电技术以其特有的优势而成为了近年节能改造的主要手段之一。

新增的小汽轮异步发电机组,系统主要由背压式小汽轮机、异步发电机和相应的阀门、管道等设备材料构成。

该套发电机组与原有减温减压系统并联设置,背压式小汽轮机驱动异步发电机做功后排汽再去供热,从而实现能量梯级利用。

用工业汽轮机实现热回收系统蒸汽能梯级利用赵信刚【摘要】介绍了大峪口化工800 kt/a硫磺制酸装置HRS系统.从汽轮机的结构特点、调速和保护方面叙述了大峪口化工利用HRS饱和蒸汽驱动汽轮机拖动锅炉给水泵的改造情况,并对改造过程中的注意事项作了说明.改造后充分利用了蒸汽减压损失的技术功,实现了蒸汽能源的梯级利用,节电效益明显.【期刊名称】《硫酸工业》【年(卷),期】2017(000)002【总页数】3页(P33-35)【关键词】硫酸生产;汽轮机;热回收系统;蒸汽能;梯级利用【作者】赵信刚【作者单位】湖北大峪口化工有限责任公司,湖北钟祥431910【正文语种】中文【中图分类】TQ111.16在当今资源、能源利用效率要求不断提高的情况下,国内大型磷复肥企业硫磺制酸装置配套低温余热回收系统已经是普遍和成熟配置。

低温余热回收系统产生的低压饱和蒸汽通常为0.8 MPa、176℃左右,其用途一般有二:①作为熔硫系统蒸汽热源;②减压后并入0.3~0.5 MPa低压蒸汽管网供磷酸浓缩或选矿用汽[1]。

湖北大峪口化工有限责任公司(以下简称大峪口化工)800 kt/a硫磺制酸装置HRS 系统满负荷运行时,产出0.8 MPa低压蒸汽47 t/h左右,熔硫生产用汽量为8~10 t/h,多余的蒸汽通过调节阀减压后与SO2主风机透平背压蒸汽一起并入0.49 MPa低压蒸汽管网,供后续用汽装置使用。

蒸汽在减压前后焓值未发生变化,但损失了大量的技术功。

为了充分利用这部分能源,实现装置能耗的最低化,2016年4月大峪口化工技改安装了1台工业汽轮机用于拖动余热锅炉给水泵,工业汽车轮机用HRS产汽驱动,做功后的背压蒸汽再并入低压蒸汽管网。

利用生产中副产的蒸汽作为动力源,驱动工业汽轮机来拖动给水泵等高耗能转动设备,蒸汽通过汽轮机降温、降压释放能量来做功,背压蒸汽又得到继续使用,既实现了蒸汽能源的梯级利用,提高了能源的利用率,又能降低电网负荷,具有良好的经济效益和社会效益[2]。

工业蒸汽能量梯级利用

发表时间:2019-03-13T15:08:44.540Z 来源:《电力设备》2018年第27期作者:郭冰冯知正成涛

[导读] 摘要:本文针对国内某电厂作为实例,主要介绍工业蒸汽能量梯级利用装置,详述主机系统、供热系统和改造方案,对于同类型改造具有一定的适用性。

(国电龙源节能技术有限公司北京 100039)

摘要:本文针对国内某电厂作为实例,主要介绍工业蒸汽能量梯级利用装置,详述主机系统、供热系统和改造方案,对于同类型改造具有一定的适用性。

关键词:工业供汽;节能降耗;汽轮机;异步发电机

0、引言

国内某电厂2×300MW级机组,为了满足周边企业的生产用汽,利用汽轮机抽汽进行供汽。

目前电厂汽轮机采用再热热段蒸汽经减温减压后供给蒸汽用户,再热热段蒸汽压力为3.3MPa,535℃,减温减压至1.5MPa,380℃后供给蒸汽用户,目前供汽量约为120t/h左右。

尽管蒸汽经过减温减压器能量没有什么损失,但是损失了它的做功能力,如果能利用这部分做功能力进行发电,将会给电厂带来一定的经济效益。

在现有供汽的基础上,可增加一台背压式汽轮机。

进汽取自工业抽汽母管,其排汽作为工业汽源,并拖动后置异步发电机,所发电量直接并入厂用电系统,在保证正常供汽的前提下,可有效地降低厂用电率,达到节能降耗的目的。

1、主机系统

背压式汽轮机进汽自汽轮机再热热段引出,经电动闸阀、汽轮机主汽门、调速汽门等进入背压式汽轮机,由调速汽门调节背压式汽轮机转速,排汽至外供蒸汽管道。

背压式汽轮机进汽管路上设置一个压力匹配器作为旁路,当再热热段蒸汽压力低于2.6MPa时投入运行,保证背压式汽轮机的正常运行。

背压式汽轮机代替原有的减温减压器系统,其工作原理是充分利用减温减压器做功能力的损失。

1.1 汽轮机主要参数:

型号: B6-3.3/1.5

型式:单缸、单流、冲动式、背压式

额定功率: 4000kW

进汽压力: 2.6MPa

进汽温度: 535℃

排汽压力: 1.5MPa

排汽温度: 468℃

额定进汽量: 120t/h

额定转速: 3012转/分

汽轮机机械损失: 60kW

1.2 发电机主要参数:

额定功率: 4000kW

额定转速: 3012r/min

额定电压: 6.3kV

冷却方式:风-水冷

异步发电机效率:不低于95%

1.3压力匹配器:

型号:TPM12.5/2.1-2.6-120A

额定流量:120t/h

额定高压蒸汽参数:12.48MPa(g),538℃

额定高压蒸汽流量:55t/h

额定低压蒸汽参数:2.06 MPa(g),525.8℃

额定低压蒸汽流量:65t/h

额定出口蒸汽压力:2.6MPa(g)

2、供热系统介绍

背压式汽轮机的主蒸汽系统采用单元制。

主蒸汽由主机再热热段蒸汽管道设置热压三通后引出。

进入背压式汽轮机的蒸汽管道上设有电动关断阀,且电动关断阀设有小旁路,在暖管和暖机时使用。

本工程背压式汽轮机的进汽压力范围初定为2.1~3.6MPa,当再热热段蒸汽压力低于2.1MPa时,背压式汽轮机无法正常运行。

为保证新增背压式汽轮发电机组的连续运行,拟采用压力匹配器或中调门参与调整的运行方式。

新增压力匹配器装置,共设两路进汽,一路接自再热热段蒸汽,另一路接自主蒸汽(12.7~16.7MPa,460~538℃),当再热热段蒸汽压力低于2.1MPa时,压力匹配器投入运行,以达到汽轮机进汽参数的要求,保证新增背压式汽轮发电机组的连续运行。

为保证外供蒸汽的稳定供应,原减温减压系统作为备用,当新增背压式汽轮发电机组停运或供热量不足时,由原减温减压系统补充。

3、改造方案

本工程中蒸汽经背压式汽轮发电机组做功后为工业用户提供汽源,原系统的减温减压系统做备用或调节负荷用。

受主机负荷影响,再热热段蒸汽压力在1.6~3.6MPa间波动,此蒸汽经背压式汽轮发电机组后降低至1.5MPa,最终经减温器调整后供给

蒸汽用户,外供蒸汽参数为1.5MPa、380℃。

汽轮发电机组由背压式汽轮机和异步发电机组成,当再热热段蒸汽压力低于2.1MPa时,不能满足汽轮发电机组的进汽要求。

综合考虑电厂未来热力市场的情况,可能存在主蒸汽减温减压供热的工况,本工程按压力匹配器、中调门参与调整两种运行工况设计。

其中采用压力匹配器装置,高压汽源由主蒸汽母管引出,将低于2.1MPa的再热热段蒸汽引射,以达到背压式汽轮机进汽的要求,保证背压式发电机组的连续运行。

为保证外供蒸汽的稳定供应,原减温减压系统作为备用。

当背压式汽轮发电机组停运或供热量不足时,由原减温减压系统补充。

4、结束语

本文充分利用工业蒸汽能量损失,通过背压式汽轮发电机组实现能量梯级利用,所发电量直接并入厂用电系统,达到节能降耗的目的。

本工程适用于各类工业抽汽机组,具有一定的推广价值。

参考文献

[1]张超,刘龙海,李相鹏. 高背压式工业汽轮机排汽缸结构分析与优化.动力工程学报.2015 35(4):274-279.

[2]张耿瑞. 小型背压式汽轮机发电的经济性解析. 科技创新与应用.2017(32):174-175.

[3]潘文. 异步发电机并网冲击电流产生机理研究.科技资讯.2014,12(10):106-108.

[4]王汝武. 热电联产的节能分析.集中供热优化运行节能技术研讨会,北京,2013年10月:59-63.。