MS02复合材料力学与结构分析(负责人付绍云、杨庆生)

- 格式:pdf

- 大小:550.84 KB

- 文档页数:3

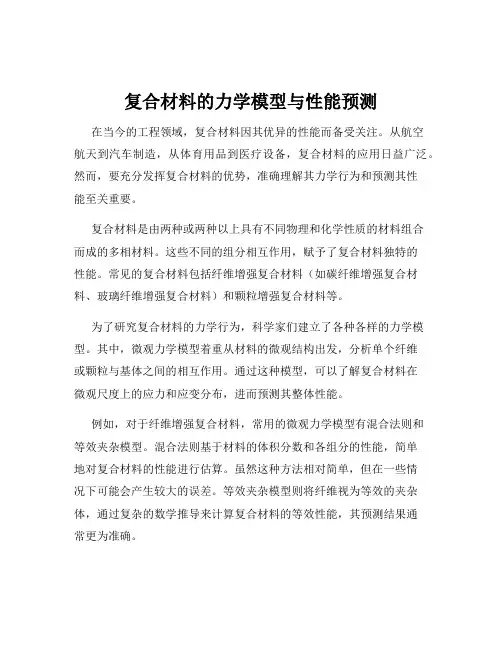

复合材料的力学模型与性能预测在当今的工程领域,复合材料因其优异的性能而备受关注。

从航空航天到汽车制造,从体育用品到医疗设备,复合材料的应用日益广泛。

然而,要充分发挥复合材料的优势,准确理解其力学行为和预测其性能至关重要。

复合材料是由两种或两种以上具有不同物理和化学性质的材料组合而成的多相材料。

这些不同的组分相互作用,赋予了复合材料独特的性能。

常见的复合材料包括纤维增强复合材料(如碳纤维增强复合材料、玻璃纤维增强复合材料)和颗粒增强复合材料等。

为了研究复合材料的力学行为,科学家们建立了各种各样的力学模型。

其中,微观力学模型着重从材料的微观结构出发,分析单个纤维或颗粒与基体之间的相互作用。

通过这种模型,可以了解复合材料在微观尺度上的应力和应变分布,进而预测其整体性能。

例如,对于纤维增强复合材料,常用的微观力学模型有混合法则和等效夹杂模型。

混合法则基于材料的体积分数和各组分的性能,简单地对复合材料的性能进行估算。

虽然这种方法相对简单,但在一些情况下可能会产生较大的误差。

等效夹杂模型则将纤维视为等效的夹杂体,通过复杂的数学推导来计算复合材料的等效性能,其预测结果通常更为准确。

宏观力学模型则将复合材料视为均匀的连续体,不考虑其微观结构。

这种模型主要用于分析复合材料在宏观尺度上的力学响应,如梁、板等结构的弯曲、拉伸和压缩等行为。

常见的宏观力学模型包括经典层合板理论和有限元方法。

经典层合板理论将复合材料层合板视为由多层不同方向的单层板组成,通过叠加各单层板的贡献来计算层合板的整体性能。

这一理论在工程中得到了广泛的应用,但它对于复杂的加载情况和边界条件的处理能力有限。

有限元方法则是一种更为强大的工具,它可以模拟各种复杂的几何形状、加载条件和边界约束。

通过将复合材料结构离散为有限个单元,并对每个单元的力学行为进行分析,最终得到整个结构的响应。

有限元方法在复合材料的设计和分析中发挥着重要的作用,但它需要较高的计算资源和专业的软件支持。

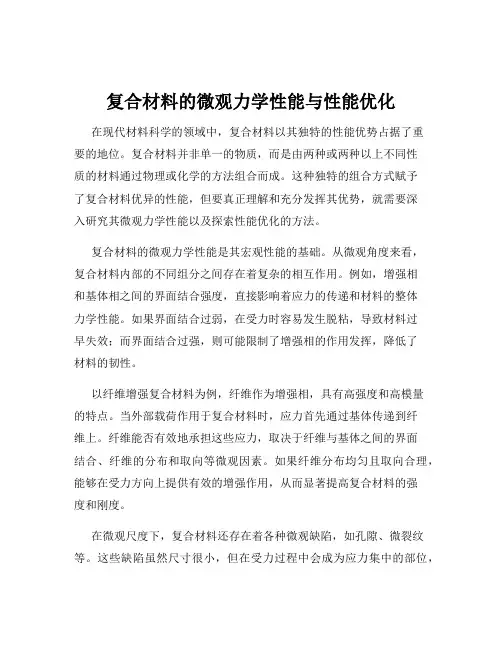

复合材料的微观力学性能与性能优化在现代材料科学的领域中,复合材料以其独特的性能优势占据了重要的地位。

复合材料并非单一的物质,而是由两种或两种以上不同性质的材料通过物理或化学的方法组合而成。

这种独特的组合方式赋予了复合材料优异的性能,但要真正理解和充分发挥其优势,就需要深入研究其微观力学性能以及探索性能优化的方法。

复合材料的微观力学性能是其宏观性能的基础。

从微观角度来看,复合材料内部的不同组分之间存在着复杂的相互作用。

例如,增强相和基体相之间的界面结合强度,直接影响着应力的传递和材料的整体力学性能。

如果界面结合过弱,在受力时容易发生脱粘,导致材料过早失效;而界面结合过强,则可能限制了增强相的作用发挥,降低了材料的韧性。

以纤维增强复合材料为例,纤维作为增强相,具有高强度和高模量的特点。

当外部载荷作用于复合材料时,应力首先通过基体传递到纤维上。

纤维能否有效地承担这些应力,取决于纤维与基体之间的界面结合、纤维的分布和取向等微观因素。

如果纤维分布均匀且取向合理,能够在受力方向上提供有效的增强作用,从而显著提高复合材料的强度和刚度。

在微观尺度下,复合材料还存在着各种微观缺陷,如孔隙、微裂纹等。

这些缺陷虽然尺寸很小,但在受力过程中会成为应力集中的部位,引发材料的破坏。

因此,控制复合材料的微观结构,减少微观缺陷的产生,对于提高其力学性能至关重要。

了解了复合材料的微观力学性能特点后,如何对其性能进行优化就成为了关键问题。

首先,从材料的设计角度出发,可以选择合适的增强相和基体相。

增强相的种类、形状、尺寸和含量都会对复合材料的性能产生显著影响。

例如,使用高强度的碳纤维作为增强相,可以大幅提高复合材料的强度;而采用颗粒状的增强相,则可能更有利于提高材料的耐磨性。

基体相的选择也同样重要。

基体相不仅要能够将载荷有效地传递给增强相,还需要具备一定的韧性和耐腐蚀性。

通过优化基体相的化学成分和微观结构,可以改善复合材料的综合性能。

复合材料的微观结构与性能优化在当今的材料科学领域,复合材料因其卓越的性能而备受关注。

从航空航天到汽车制造,从电子设备到医疗器械,复合材料的应用无处不在。

然而,要充分发挥复合材料的优势,深入理解其微观结构与性能之间的关系,并进行有效的性能优化至关重要。

复合材料是由两种或两种以上具有不同物理和化学性质的材料组成的多相材料。

其微观结构通常包括增强相、基体相以及它们之间的界面。

增强相可以是纤维、颗粒或晶须等,它们赋予复合材料高强度、高刚度等性能;基体相则起到粘结和传递载荷的作用,同时也影响着复合材料的韧性、耐腐蚀性等特性;而界面则是增强相与基体相之间的过渡区域,其性质对复合材料的性能有着关键影响。

以纤维增强复合材料为例,纤维的排列方式、长度、直径以及纤维与基体的结合强度等微观结构因素都会显著影响其力学性能。

如果纤维排列整齐且连续,能够有效地承担载荷,复合材料的强度和刚度就会大大提高。

相反,如果纤维分布不均匀或存在缺陷,就会成为应力集中点,降低材料的性能。

复合材料的微观结构对其物理性能也有着重要影响。

比如,在导热复合材料中,增强相和基体相的热导率、它们之间的接触热阻以及微观结构的均匀性都会决定复合材料整体的导热性能。

如果增强相具有高的热导率,并且与基体相之间能够形成良好的热传导通道,那么复合材料的导热性能就会得到显著提升。

了解了复合材料微观结构对性能的影响,接下来我们探讨如何通过优化微观结构来实现性能的优化。

首先,在材料设计阶段,可以选择合适的增强相和基体相材料,并通过调控它们的比例和分布来达到预期的性能目标。

例如,对于需要高强度的应用,可以增加增强相的含量并优化其分布;而对于需要良好韧性的情况,则可以适当降低增强相的含量,增强基体相的韧性。

其次,制造工艺对复合材料的微观结构和性能有着决定性的作用。

不同的制造方法,如手糊成型、注塑成型、热压罐成型等,会导致复合材料微观结构的差异。

以热压罐成型为例,通过精确控制温度、压力和固化时间,可以使树脂充分浸润纤维,减少孔隙等缺陷,从而获得性能优异的复合材料。

ZrC/Cr2AlC复合材料的微观结构及力学性能研究摘要:Cr2AlC是MAX相家族中具有代表性的三元层状碳化物, 它兼具金属和陶瓷的特性, 有导电、耐腐蚀、抗氧化等优异性能。

为进一步提高Cr2AlC的综合性能, 本研究以ZrC为增强相, 利用热压烧结技术制备了ZrC/Cr2AlC复合材料, 探讨了增强相含量(10vol%~20vol%)对材料力学性能的影响。

结果表明: 10vol% ZrC/Cr2AlC复合材料的弯曲强度和硬度分别为715 MPa和7 GPa。

相比Cr2AlC 材料的强度(398 MPa)和硬度(3.4 GPa), 复合材料的强度和硬度提高幅度分别为80%和106%。

采用扫描电子显微镜对材料的微观结构进行了分析, 阐明了复合材料具有较高性能的原因。

本研究为拓宽Cr2AlC材料的应用领域奠定了基础。

关键词: ZrC/Cr2AlC; 复合材料; 力学性能; 微观结构纳米层状三元化合物MAX材料(M为过渡金属, A主要为IIIA和IVA族元素, X为碳或氮)属于六方晶结构, 具有金属和陶瓷的特性, 如高电导率和热导率、易加工、耐腐蚀、抗氧化等[1-3]。

MAX材料已被成功应用于高温电极、发热件、受电弓滑板等关键部件。

此外, 这类材料在冶金、航天、核电、化工等领域有广泛的应用前景。

Cr2AlC是MAX材料家族中最具吸引力的代表性材料之一。

它不仅具有上述的优异性能, 而且还展示出优异的抗热震性能、较好的损伤容限以及自愈合等性能[4-8]。

如Cr2AlC粗晶材料表面的硬度压痕对角线无放射性裂纹出现。

这主要是由于颗粒层裂、变形、弯折等多重耗能机制赋予材料具有损伤容限性能[4,6]。

Cr2AlC 材料表现出异常热震行为, 即随着热震温度提高, 材料强度下降; 但是当温度达到1200 ℃后, 强度不再下降反而升高。

其优异的热震性能归因于材料的自愈合能力[6-7]。

Cr2AlC材料可愈合长达毫米级的裂纹, 其愈合机制是高温形成与基体结合良好的Al2O3填充裂纹[8]。

复合材料的微观结构与力学性能分析在当今的材料科学领域,复合材料因其卓越的性能而备受关注。

复合材料不是一种单一的材料,而是由两种或两种以上不同性质的材料,通过物理或化学的方法组合在一起,形成的一种具有新性能的材料。

理解复合材料的微观结构和力学性能之间的关系,对于设计和开发高性能的复合材料至关重要。

复合材料的微观结构是其性能的基础。

从微观角度来看,复合材料通常由基体和增强相组成。

基体材料就像是一个“背景”,为增强相提供了支撑和环境;而增强相则像是“英雄”,赋予了复合材料独特的性能。

以纤维增强复合材料为例,纤维作为增强相,具有高强度和高模量的特点。

这些纤维可以是玻璃纤维、碳纤维或者芳纶纤维等。

它们在基体中分布的方式、纤维的长度、直径以及纤维与基体之间的界面结合情况,都对复合材料的微观结构产生重要影响。

如果纤维分布均匀且取向一致,那么在受到外力作用时,力能够沿着纤维的方向有效地传递,从而提高复合材料的强度和刚度。

相反,如果纤维分布不均匀或者取向混乱,那么复合材料的性能就会大打折扣。

此外,纤维与基体之间的界面结合也非常关键。

一个良好的界面结合能够确保应力从基体有效地传递到纤维上,从而充分发挥纤维的增强作用。

如果界面结合不好,就容易在界面处产生脱粘、开裂等问题,导致复合材料的力学性能下降。

复合材料的微观结构还与制备工艺密切相关。

不同的制备方法会导致复合材料微观结构的差异,进而影响其力学性能。

例如,在注塑成型工艺中,由于材料在模具中的流动和冷却过程,可能会导致纤维的取向不一致,从而影响复合材料的各向同性性能。

而在热压成型工艺中,可以通过控制压力和温度,使纤维分布更加均匀,从而获得性能更优异的复合材料。

了解了复合材料的微观结构,接下来我们探讨一下它们的力学性能。

复合材料的力学性能主要包括强度、刚度、韧性和疲劳性能等。

强度是指材料抵抗破坏的能力;刚度是指材料抵抗变形的能力;韧性是指材料吸收能量而不发生断裂的能力;疲劳性能则反映了材料在反复加载下的耐久性。

第15卷第2期计算力学学报V o l.15No.2 1998年5月CHIN ESE JO U RN A L OF COM PU T AT IO NA L M ECHA NI CS M a y1998纤维复合材料损伤过程的数值模拟X 杨庆生 杨 卫 (北方交通大学土木工程系,北京,100044) (清华大学工程力学系,北京,100084)摘 要 利用界面断裂力学和有限元法数值模拟纤维增强复合材料的细观损伤过程,研究各种主要破坏模式之间的相互转变和影响,指出以断裂能和混合度表示的界面性能是控制复合材料损伤过程的主要细观参数。

分析了界面韧度对破坏性能的影响,探讨了基于破坏模式控制的复合材料韧度设计的新途径。

关键词 纤维复合材料;损伤过程;细观力学;界面断裂能;数值模拟;韧度设计分类号 V214.8;O242.211 引 言纤维复合材料的细观损伤机理非常复杂,细观损伤的发展对复合材料的增强增韧机理和宏观破坏性能具有重要的影响。

在纤维复合材料中细观损伤的模式很多,这些损伤模式之间存在复杂的相互作用,在损伤的演化中还存在模式之间的互相转变,在不同的变形阶段可能由不同的损伤模式起主要作用。

所以,非常有必要寻找能够同时模拟多种破坏模式的力学模型和数值方法。

在现有的研究中,往往针对单一的细观破坏模式,例如,基体开裂,界面脱粘或纤维拔出等,而且其破坏状态与几何构型是固定不变的。

事实上,复合材料的破坏方式非常复杂,存在多种破坏模式,其中可能有一种破坏模式是符合增强增韧原理的最优破坏模式,最优的破坏模式必然对应最优的微结构。

这正是人们所追求的。

而不符合力学原理的破坏模式应是力求避免的。

复合材料韧度设计的目的就是找到尽可能接近最优的破坏模式。

为此,对复合材料的破坏模式的预测和对多机理破坏过程的模拟是材料韧度设计的首要问题。

预测复合材料破坏模式和模拟破坏过程是一个非常困难的课题。

首先,复合材料的微结构的几何性质与物理性质非常复杂,不仅微结构参数多,而且它们之间存在严重的相互影响;其次,复合材料的破坏模式多,在一个破坏过程中有多种破坏机制起作用,而且破坏模式不断变化。

第十四章复合材料力学性能_材料的宏微观力学性能复合材料是由两种或多种不同的材料组成,具有独特的力学性能。

因为复合材料由不同材料组成,其宏微观力学性能由材料的组成、结构、形态以及其在应变、应力和温度条件下的变化所决定。

首先,复合材料的宏观性能包括强度、刚度、韧性和耐久性等。

强度是指材料抵抗外部力量破坏的能力,可以分为拉伸强度、压缩强度、剪切强度等。

刚度是指材料对应力的响应程度,可以通过弹性模量来表征。

韧性是指材料在断裂之前能够吸收的能量,可以通过断裂韧性来衡量。

耐久性是指材料在环境条件下长期使用所能保持的性能。

其次,复合材料的微观力学性能包括单根纤维或颗粒的力学性能,以及阵列结构和界面性能。

单根纤维或颗粒材料的力学性能取决于材料的成分、晶体结构、缺陷和纤维的方向。

纤维的方向对复合材料的拉伸、弯曲和剪切等性能有显著影响。

阵列结构是指纤维或颗粒的形态和分布,如纤维间距离、层厚度、纤维排布等。

界面性能是指纤维或颗粒与基体的界面结构以及其相互作用,影响着复合材料整体的性能。

另外,复合材料的力学性能还受到应变、应力和温度的影响。

应变是指物体受力后发生的形变程度,应力是物体单位面积上的力。

复合材料的应变和应力分布不均匀,因为不同材料的应变和应力响应不同,这会导致复合材料整体力学性能的非线性变化。

温度变化也会导致复合材料的线膨胀系数不同,从而对力学性能产生影响。

总体来说,对复合材料力学性能的研究需要考虑宏微观的因素,包括材料成分、结构、形态以及在应变、应力和温度条件下的变化。

这些因素的相互作用决定了复合材料的力学性能。

了解复合材料的力学性能对于材料设计和应用具有重要意义。

复合材料的微观力学性能与性能评估在当今科技迅速发展的时代,复合材料凭借其优异的性能在众多领域得到了广泛的应用。

从航空航天到汽车制造,从体育用品到医疗器械,复合材料的身影无处不在。

要深入理解复合材料的性能,就必须探究其微观力学性能,同时建立科学有效的性能评估方法。

复合材料并非单一的均质材料,而是由两种或两种以上具有不同物理和化学性质的组分材料通过特定的工艺组合而成。

这些组分在微观尺度上的相互作用和分布,决定了复合材料的宏观性能。

例如,纤维增强复合材料中,纤维的种类、长度、直径、取向以及与基体的结合强度等微观因素,都会显著影响材料的强度、刚度、韧性等力学性能。

在微观力学性能方面,我们首先要关注的是增强相和基体相之间的界面性能。

界面是实现载荷传递和应力分布的关键区域。

一个良好的界面结合能够有效地将载荷从基体传递到增强相,从而提高复合材料的整体强度。

反之,如果界面结合不良,容易导致应力集中和早期失效。

以碳纤维增强环氧树脂复合材料为例,碳纤维表面的处理方式会直接影响其与环氧树脂基体的界面结合强度。

通过对碳纤维进行氧化处理或涂覆上特定的涂层,可以改善界面的相容性和结合力,进而提升复合材料的性能。

另一个重要的微观力学性能指标是增强相的分布和取向。

在制造过程中,由于工艺条件的限制,增强相往往难以实现完全均匀的分布和理想的取向。

这可能导致材料在不同方向上的性能差异。

比如,在连续纤维增强复合材料中,如果纤维的取向与受力方向不一致,材料的强度和刚度就会大打折扣。

因此,在设计和制造复合材料时,需要精确控制增强相的分布和取向,以满足特定的使用要求。

复合材料的微观结构还会影响其热学性能。

例如,陶瓷基复合材料中的孔隙率和晶界结构会对其热导率产生重要影响。

孔隙的存在会增加热传递的阻力,降低热导率;而晶界的特性则会影响热膨胀系数。

了解这些微观结构与热学性能之间的关系,对于在高温环境下使用的复合材料的设计和应用至关重要。

在研究复合材料的微观力学性能时,各种先进的测试技术和分析方法发挥着重要作用。

复合材料的微观结构与力学性能研究在当今科技飞速发展的时代,复合材料因其卓越的性能在众多领域得到了广泛的应用,从航空航天到汽车制造,从医疗器械到体育用品,处处都能看到复合材料的身影。

而要深入理解复合材料的性能优势,就必须从其微观结构入手,探究微观结构与力学性能之间的内在联系。

复合材料并非单一的物质,而是由两种或两种以上具有不同物理和化学性质的组分材料通过特定的工艺组合而成。

这些组分材料在微观尺度上的分布、排列和相互作用方式,共同决定了复合材料的微观结构特征。

以纤维增强复合材料为例,其微观结构中纤维的长度、直径、取向以及纤维与基体之间的界面结合情况等因素都对整体性能产生着至关重要的影响。

如果纤维长度较短,在承受外力时容易发生断裂,无法有效地传递载荷;而纤维直径过细或过粗,也会影响其增强效果。

纤维的取向如果是无序的,复合材料在各个方向上的性能可能较为均匀,但强度和刚度可能不如纤维取向有序的情况。

此外,纤维与基体之间的界面结合强度也直接关系到载荷能否在两者之间顺利传递,如果界面结合薄弱,容易导致复合材料在使用过程中过早失效。

在微观结构中,基体材料同样扮演着不可或缺的角色。

基体不仅将增强纤维粘结在一起,使其共同发挥作用,还能保护纤维免受外界环境的侵蚀。

基体的性能,如强度、韧性、硬度等,以及其在微观尺度上的均匀性和连续性,都会影响复合材料的整体力学性能。

例如,一个具有高韧性的基体可以吸收更多的能量,从而提高复合材料的抗冲击性能;而均匀连续的基体能够更有效地将载荷传递到增强纤维上,充分发挥复合材料的潜力。

当我们研究复合材料的力学性能时,强度、刚度、韧性和疲劳性能等是几个关键的方面。

强度反映了材料抵抗外力破坏的能力,刚度则体现了材料抵抗变形的能力。

通常情况下,复合材料的强度和刚度往往优于其组成的单一材料。

这是由于增强纤维的高强度和高模量,以及纤维与基体的协同作用。

以碳纤维增强环氧树脂复合材料为例,碳纤维具有极高的强度和刚度,而环氧树脂基体能够将碳纤维粘结在一起,并通过界面传递载荷,使得复合材料在承受拉伸、压缩等载荷时表现出出色的性能。

文章编号:1673-0291(2005)01-0044-04纳米SiO 2/PI 复合薄膜低温热膨胀系数的实验研究王正道1,蒋少卿1,李 艳2,付绍云2(1.北京交通大学土木建筑工程学院,北京100044;2.中国科学院理化技术研究所,北京100080)摘 要:高热膨胀系数是聚酰亚胺薄膜在低温下作为热绝缘和电绝缘使用的主要不利因素之一.为了降低其热膨胀系数,选用低热膨胀系数的无机纳米SiO 2对其进行改性,利用溶胶凝胶技术,制备了不同SiO 2含量的纳米Si O 2/PI 复合薄膜.利用自行设计的一套薄膜样品低温热膨胀系数测量装置,对纳米SiO 2/PI 复合薄膜室温至低温(77K )的热膨胀系数进行了测量,给出了Si O 2含量、外加载荷对复合薄膜热膨胀系数的影响关系.关键词:固体力学;聚酰亚胺;二氧化硅;低温;热膨胀系数中图分类号:O 39;TB 131 文献标识码:A Experimental Re s earch on CTEs of SiO 2/PINanocomposite s at Low TemperatureW A NG Z h eng -dao 1,JIAN G Sha o -qing 1,LI Yan 2,FU Sha o -yun2(1.S cho ol o f C iv il En gine eri ng and Arch ite cture ,B eijin g Jiaoto ng Uni versity ,B e ijing 100044,C hina ;2.Te chnic a l Institute of Ph ysics an d C he mistry ,C hinese A c ade m y o f S cienc es ,Beijing 100080Chi na )Ab s tra ct :The high c oe fficient of therm al expan si on of PI fil m i s o ne of the serio u s disad vantag es for its ap plic atio n in the cry o genic as a therm al or electrical i nsu lator .In order to de cre ase its CTE ,nan o _SiO 2i s u sed as an add itiv e to s ynthesi z e d iff erent SiO 2_co ntents SiO 2/PI nan oc o mp o site films by s o l _gel te chni qu e .B y use of a self _des ig ned CTE testin g de vic e for fil m m aterial s ,the CTE s of SiO 2/PI nan o co mp o site fil ms fro m ro om tem perature to l ow temp erature (77K )are m eas ur ed ,and the influ -en ce of SiO 2_c o ntents and pre _l oadi ng o n CTE s is disc us sed .Ke y w ord s :s oli d m e chanics ;PI ;SiO 2;l ow temp erature ;CTE 收稿日期:2004-03-27基金项目:教育部留学生基金资助项目;北京交通大学攀登计划资助项目作者简介:王正道(1970—),男,安徽合肥人,副教授,博士.email :zhdw an g @c enter .njtu .ed u .cn 聚酰亚胺薄膜由于具有较为优良的热性能、机械性能和电性能,在航空航天、微电子、汽车、精密机械等领域得到了广泛的应用[1].目前对其室温和高温性能研究较多,但较少涉及其低温性能.事实上,作为电绝缘和热绝缘材料,聚酰亚胺薄膜在低温工程和超导电子学领域具有广泛的应用背景[2-4].当聚酰亚胺薄膜在低温工程中应用时,其较高的热膨胀系数是影响其使用的一个关键不利因素.超导磁体多用聚酰亚胺薄膜进行匝间绝缘,但类似于其它聚合物材料,聚酰亚胺的热膨胀系数要远远高于超导体(一般为金属和陶瓷材料)本身.这样,随着温度的降低,在绝缘薄膜和超导磁体之间会产生较大的热应力和热变形.另外,随着温度的降低,聚酰亚胺薄膜的韧性会逐步降低,从而较易由于热应力和热变形而造成绝缘薄膜龟裂,进而导致超导磁体整体的失超.因此,降低聚酰亚胺薄膜的热膨胀系数,使之与超导磁体本身相匹配是保证超导磁体使用安全的一个关键点.近年来,随着纳米科学的兴起,考虑到纳米粒子尺寸小,表面非配对原子多,与聚合物结合能力强,对有机物基体的物理、化学性质能产生特殊作用的机理[5].大量文献报道了利用无机纳米材料对聚亚第29卷第1期2005年2月 北 京 交 通 大 学 学 报JO URN A L O F B EIJING JIA OTO N G UNIVE RSITYV ol .29N o .1Fe b .2005胺进行改性的研究,以提高其基体的强度、韧性及延展性[6-12].SiO2是一种热膨胀系数较低的无机材料(约3×10-6~5×10-6/K,与陶瓷材料类似,热膨胀系数低于绝大多数金属材料),而且溶胶-凝胶法已成为一种有效的制备纳米SiO2/PI复合材料的方法.为了降低聚酰亚胺薄膜的热膨胀系数,本文作者利用溶胶-凝胶技术,制备了不同Si O2含量的纳米聚酰亚胺/二氧化硅(SiO2/PI)复合薄膜,利用自行研制的一套薄膜低温热膨胀系数测量装置,实验测量不同温度下纳米SiO2/PI复合薄膜的热膨胀系数,给出了SiO2含量和预应力对测量结果的影响.1实验1.1原料及试样制备均苯四酸二酐(PM DA),中科院化学所提供; 4,4,,-二氨基二苯醚(O D A),中国医药(集团)上海化学试剂公司生产;N,N_二甲基乙酰胺,分析纯,北京化学试剂公司生产,使用前经过用分子筛脱水;正硅酸乙酯(TEO S),分析纯,北京化学试剂厂生产.在N2保护下,将7.0084g O D A溶解在83g二甲基乙酰胺(D M A C)中,搅拌至澄清;取7.6342g PM D A,分成3份,每隔30m in加入到上述溶液,在室温下搅拌6h,即得聚酰胺酸(P A A)溶液.将按比例配置的TE O S溶解在D M A C中,缓慢滴入氯化氢溶液,搅拌30m in,形成溶胶;将溶胶溶液缓慢的滴加入P A A溶液,搅拌6h,使其混合均匀.在玻璃板上铺膜,用逐步升温法分别在80、100、120、150、180、240、270℃条件下烘干1h,300℃条件下烘干几分钟,即可得到Si O2/PI纳米复合材料的薄膜.根据纳米SiO2在复合薄膜中的质量分数不同(0%,1%,3%,5%,8%,10%,12%,15%),试样可分为8类,其平均厚度约为35μm.1.2实验装置目前用于材料热膨胀系数的测量方法较多[13,14],例如石英管膨胀仪法、应变片法、X光衍射法、微悬臂梁法等,但这些方法在测量纳米SiO2/PI 复合薄膜时都存在一定的问题.例如,石英管膨胀仪和应变片法只适用于一些具有一定厚度的三维样品,对薄膜无法进行测量.X光衍射法要求被测对象必须具有一定的晶体结构.微悬臂梁法则仅适用于一些具有一定弯曲刚度的微梁结构.而目前对于聚合物薄膜,尤其是其低温下的热膨胀系数测量却没有很好的测量方法.另外,目前的材料热膨胀系数测量装置都是在无外加载荷(如应变片法),或外加载荷恒定(如石英管膨胀仪法)情况下进行测量的,并没有专门文献去讨论外加载荷大小对实验结果(尤其是薄膜类材料)是否有影响.为此,作者设计了一套薄膜类材料低温热膨胀系数的测量装置.图1为该装置的示意图.样品两端利用安装在磁铁套里的耐低温磁铁吸力夹紧,这样可以避免普通机械夹具随着温度降低,夹具本身收缩所造成的夹持失效.左边的磁铁和磁铁套通过联接杆固定在底座上,右边的磁铁和磁铁套通过滑轮系统与砝码联接.通过调整砝码重量,可以给样品施加不同的预应力.图1薄膜材料低温热膨胀测量系统示意图Fig.1S che matic de pi cti on of the d evic e forme as urin g CTE of thin film s at lo w te m perature实验过程中依靠液氮进行降温.恒温块选用的是热导率非常高的紫铜,并在该紫铜块中间开10mm宽的槽,样品被置于槽中并紧紧与紫铜块接触.由于样品非常薄,可以认为样品和紫铜之间没有温度差,这样通过一只安装在紫铜块内部的电阻温度计就可以间接测得样品的温度.固定杆选用的是热导率较低的不锈钢材料,其一方面通过螺纹联接将底座和恒温块固定在一起.另外还能防止液氮面一旦低于紫铜块底面后出现由于冷量上传困难而导致的温升突然加快,即保证实验过程中温度变化均匀.样品长度130m m,实验前先在样品上预制两根间距为80mm的标线;实验过程中,随着温度的变化,两标线距离发生改变,利用安装在杜瓦外面的光测系统(在示意图1上没有表示),通过玻璃窗口实时拍摄记录两标线的实际距离,从而最终计算得到不同温度下样品的热膨胀系数.2结果与讨论2.1SiO2含量的影响图2(a)和(b)分别给出了SiO2的质量分数为0%和8%时样品在不同温度下的热膨胀系数α(其它几种Si O2含量的样品实验结果与图1类似).从图2中可以看出:①在低温下,随着温度降低材料的54第1期王正道等:纳米Si O2/PI复合薄膜低温热膨胀系数的实验研究热膨胀系数明显下降,这是和绝大多数材料的已有实验结果相一致的.因为热膨胀系数主要与材料的热振动密切相关,随着温度的降低,材料热振动减弱,从而导致热膨胀系数的降低.②在较高温度阶段,材料的热膨胀系数降低较快,几乎是一种线性变化;随着温度的降低,这种下降趋势减弱,当温度低于一定温度时,几乎看不见有明显变化趋势.图2 不同SiO 2质量分数的材料热膨胀系数与温度的关系曲线Fi g .2 C urve s of C TE and te m perature for fil m s为更直观了解SiO 2含量对复合薄膜热膨胀系数的影响,图3给出不同SiO 2质量分数的复合薄膜从液氮温度(77K )至室温(293K )热膨胀系数的平均值.从图3中可以看出,随着纳米SiO 2含量的增加,复合薄膜的平均热膨胀系数开始有所增加,然后迅速减小,随着含量的进一步增加,这种减小趋势开始减缓,尤其是SiO 2的质量分数从10%增至15%.图3 不同SiO 2质量分数的复合薄膜的平均热膨胀系数Fig .3 A vera ge C TE for f il m s w ith d iffere nt s ilic a c o ntents除SiO 2的质量分数1%以外,其它样品平均热膨胀系数都随着SiO 2添加剂含量的增加而降低,说明利用纳米SiO 2这一特性,确实能明显降低聚酰亚胺薄膜的热膨胀系数.至于高SiO 2含量下,复合薄膜的热膨胀系数下降趋势减缓,主要可能是材料制备工艺造成的.在实验中发现,当Si O 2的质量分数超过10%时,搅拌过程变得较为困难,很难实现SiO 2在聚酰亚胺中的均匀分散,而且最终制备出来的薄膜也不够透明,这些可能都减弱了纳米Si O 2添加剂在复合薄膜中作用的发挥.关于较低SiO 2含量下,复合薄膜的热膨胀系数相比较纯聚酰亚胺薄膜不但没有下降,反而有较大上升,可以解释为:复合材料的最终热膨胀系数,不仅取决于组成该复合体的各组分的热膨胀系数,而且与各组分的其它力学参数具有一定的关系.对于宏观各项同性的复合材料,其热膨胀系数为[19]α=α2+(α1-α2)(1/K )-(1/K 2)(1/K 1)-(1/K 2)(1)式中,K 为复合材料的体积模量.脚标1和2分别对应基体和增强项.其中K 可根据实验测得或利用Hashin _Shtrikman 模型得到其上下限K lo wer =K 1+f 21/(K 2-K 1)+3f 1(3K 1+4G 1)K u pper=K 2+f 11/(K 1-K 2)+3f 2(3K 2+4G 2){(2)式中,G 和f 分别表示剪切模量和体积含量.从式(1)和式(2)可以看出,复合材料的热膨胀系数,不仅与各组分的热膨胀系数和含量有关,而且与体积模量和剪切模量有关.根据式(1),增强项较高的体积模量,会导致复合体热膨胀系数的增加.对于纳米SiO 2/PI 复合薄膜,由于SiO 2体积模量要远远高于聚酰亚胺基体,在Si O 2含量较低时,其体积模量的影响要高于其热膨胀系数的影响,从而导致复合薄膜的热膨胀系数不但没有下降,反而上升,但这种反常现象只是在增强项含量极低的情况下才会出现.随着SiO 2含量的提高,其热膨胀系数逐渐起主导因素,这时复合薄膜的热膨胀系数会随着SiO 2增强相含量的增加而减小.2.2 预应力的影响上述结果是在初始预应力为2.7MPa 条件下测得的,这个初始预应力大约为纳米SiO 2/PI 复合薄膜最大拉伸强度(UTS )的3%~4.5%(这个变化区间值是由于材料的最大拉伸强度随着温度不同而发生变化造成的).表1给出不同应力下纯聚酰亚胺薄膜和SiO 2的质量分数为8%时复合薄膜从77K表1 纯聚酰亚胺薄膜和SiO 2/PI 复合薄膜(括号中)在不同初始应力下的热膨胀系数Tab .1 C TE s of p ure PI fil m and 8%Si O 2_co ntent f il m (in bra cket )und er di fferent applie d stres s l ev elsT /Kα/K -13.0%~4.5%UT S 9.0%~13.5%UT S 15.0%~22.5%UTS 28730.05(27.40)30.02(27.20)29.86(27.01)25726.99(24.71)26.55(24.05)26.33(23.79)20820.85(16.67)20.63(16.09)20.38(15.85)15914.72(11.65)14.70(10.96)14.49(10.55)1318.40(7.61)8.13(6.80)7.22(6.55)1075.86(4.85)5.80(4.68)5.25(4.20)775.34(4.82)5.23(4.41)4.81(4.02)64北 京 交 通 大 学 学 报 第29卷至293K的平均热膨胀系数.从表中可以看出,随着外加载荷的增加,材料的热膨胀系数似乎有所下降,但其变化量非常小,几乎可以忽略不计.考虑到聚酰亚胺薄膜作为绝缘材料使用时,其设计载荷一般仅为其断裂载荷的10%左右,因此,没有继续进行更高的预应力实验.3结果与展望采用溶胶-凝胶方法制备8种不同SiO2含量的纳米SiO2/PI复合薄膜,利用自行设计的一套测量薄膜低温热膨胀系数的实验装置,研究了纳米SiO2/PI复合薄膜从室温(293K)至低温(77K)温区内的热膨胀系数.所得结论如下:(1)通过利用无机SiO2对聚酰亚胺薄膜进行改性,确实能有效降低其热膨胀系数.实验涉及的7种纳米Si O2/PI复合薄膜,除SiO2的质量分数为1%外,其它6种纳米Si O2/PI复合薄膜的热膨胀系数都比纯聚酰亚胺薄膜低,而且随着SiO2含量的增加而降低.(2)纳米SiO2/PI复合薄膜的热膨胀系数不仅取决于其组分的热膨胀系数和体积含量,而且与其组分的一些其它力学参数有关(如体积模量),在SiO2含量较低时,由于其体积模量的对复合薄膜热膨胀系数的影响高于其本身热膨胀系数的影响,导致纳米SiO2/PI复合薄膜的热膨胀系数不但没有下降,而且有所提高.(3)当Si O2含量较高时(质量分数大于10%),由于无法实现SiO2和聚酰亚胺薄的均匀混合,复合薄膜的热膨胀系数降低开始减弱.因此,为了得到更低热膨胀系数的纳米SiO2/PI复合薄膜,必须在制备工艺上进行改进.(4)在不同预应力下测量纳米Si O2/PI复合薄膜的热膨胀系数,实验发现,随着外加载荷的增加,材料的热膨胀系数似乎有所降低,但其改变量非常微小,几乎可以忽略不计.但是,要想详细了解预应力对材料热膨胀系数的影响,可能需要选用更多的材料进行相关实验研究,尤其是预应力接近甚至超过材料的屈服强度时的实验研究.参考文献:[1]G o sh M K,M ittal K L.P oly im ides Fun dam entals and A p-plic ati o ns[M].N e w Y ork:M arc el D ekker,1996.[2]Y a mao ka H,M iy ata K,Yano O.Cry o ge nic Prope rties ofEng ine ering Plastic Fil m s[J].Cry og enics,1995,35:787-789.[3]Ahl born K.M e chanic al Relaxati on of Po ly m ers at Lo wTem p eratures[J].Cry oge nic s,1988,28:234-239. [4]Tsche gg E,Hu m er K,W eber H W.Me chan ic al Pro pertie san d Fra cture B ehav ior of P oly im ide(SINTMID)at C ryo-g enic Tem perature[J].Cry og enics,1991,31:878-883.[5]张立德,牟季美.纳米材料学[M].沈阳:辽宁科学技术出版社,1994.Z H A N G L i-d e,M O U Ji-m ei.N a n o_M ater ials[M].S h en Y ang:L ia on in g S cie nc e and T e c h no l og y Pub lis h ing H o u s e, 1994.[6]M orikaw a A,Lyo ku A,O kada A,et al.Preparatio n of aN e w Class of P oly im ide/Silic a H y bri d Film s b y S o l_G el Pro ces s[J].J Po ly m,1992,24(1):107-112.[7]M or ikaw a A,Lyo ku A,K akim oto M.S y nthesis and Pro p-erties of Po ly im ide/Sili c a Hybrid film[J].J Mater,1992, 2:679-685.[8]Y an o K,Usuki A,O kada A,et al.S ynth esis and Pro p er-ties of P ol yim ide_Cl ay h ybr id[J].J P oly m S ci,Po ly mC hem,1993,31:2493-2498.[9]Hsiu e G H,C hen J K,Liu Y L.S ynthesis an d C haracteri-z ation of Nan o co m p o site of Po lyi mi de_S ilic a Hy br id Film N ano aq ue o us S ol_G el Pro ces s[J].J Ap pl Ph y m S ci,2000, 76(11):1609-1618.[10]Yo s hida M,Lal M,D ee pak N,et al.Prep arati on andC hara cteriz ation of PI/Si O2Nan o co m p o site Film[J].JMater S ci,1997,32:4047-4053.[11]Zhu Z K,Y an g Y,Y in J.Preparatio n a nd Pro pe rti es ofOrgan o s ol ub le Po lyi mi de Silic a H ybrid M ate rials by S ol_G el Pro ces s[J].J A ppl Phy m S ci,1999,77:2977-2984.[12]Tyan H L,Wei K H,Hsieh T E.Eff ect of Re a cti vity ofOrganics_Mo d if ie d M o ntm orill ote/PI N anoc o m p o sites[J].J P ol y S ci P art B:Po ly m Ph ys,2000,38:2873-2878.[13]王正道,赵立中,途志华,等.应变片法测量低温下材料线膨胀系数[J].低温工程,1999,1:18-21.WA N G Zheng-d ao,ZH A O L i-zh on g,TU Zhi-hua,et al.D eterminatio n o f C TE of Low Tem pe rature by Strai nG au ge[J].C hinese Cryo ge nic Engine eri ng,1999,1:18-21.(in C hinese)[14]F an g W,T s ai H C,Lo C Y.D eter m in in g Th erm al Ex p an-si on C o e ff icie nts o f Th in Fil m s Us ing M ic ro ma ch ine d C an-tilev e rs[J].S e n s ors an d A ctu ato rs A,1999,77:21-27. [15]S hen Y L.Therm al Exp ansi o n of Metal_C eram i c C o m po s-ites:a Thre e_D ime nsi o nal Analy sis[J].Mater.Sci.Eng A,1998,252:269-275.74第1期王正道等:纳米Si O2/PI复合薄膜低温热膨胀系数的实验研究。

碳纤维增强复合材料的微观结构与力学性能关系研究摘要:我们旨在深入探讨碳纤维增强复合材料的微观结构与力学性能之间的关系。

通过采用先进的显微结构分析技术和力学测试手段,我们系统地研究了不同微观结构下碳纤维复合材料的力学响应。

结果表明,碳纤维的分布、取向以及复合基体的性质等微观结构参数对力学性能有着显著影响。

本研究为优化碳纤维增强复合材料的设计和制备提供了深刻的理论指导。

关键词:碳纤维复合材料,微观结构,力学性能,显微分析,设计优化引言:随着碳纤维增强复合材料在航空航天、汽车工业等领域的广泛应用,对其性能优化的需求日益迫切。

而微观结构是决定材料性能的重要因素之一。

在设计阶段,我们需要充分理解碳纤维复合材料微观结构与力学性能之间的关系,以便更有效地调控和提升材料性能。

在深入研究碳纤维复合材料的微观结构与力学性能之间的关系后,我们期望能够为制备高性能的碳纤维复合材料提供科学依据,推动其在各个工程领域的广泛应用。

一、碳纤维的微观分布特征碳纤维在增强复合材料中的微观分布特征直接关系到材料的力学性能和整体性能。

首先,我们将深入研究碳纤维在复合材料中的三维分布情况。

通过采用先进的显微结构分析技术,如扫描电子显微镜(SEM)和透射电子显微镜(TEM),我们能够获取材料截面的高分辨图像,揭示碳纤维的分布密度、排列方式以及与基体的相互作用。

进一步地,我们将探讨碳纤维在复合材料中的层间分布。

层间分布是影响材料弯曲和剪切性能的重要因素。

通过在微观尺度上观察碳纤维在各层之间的位置关系,我们能够了解纤维在复合材料中的层间连接方式,从而为优化设计提供理论依据。

除了静态的微观分布特征,我们还将关注在不同加载条件下碳纤维的微观变形行为。

通过模拟不同应力和应变状态下的碳纤维微观变形,我们能够洞察纤维的拉伸、屈曲、扭转等变形模式,为理解复合材料的宏观性能提供微观机理的解释。

在整个讨论中,我们将引入相关的专业术语,如纤维体积分数、取向分布、截面形态等,以确保对碳纤维微观分布特征的描述准确而全面。

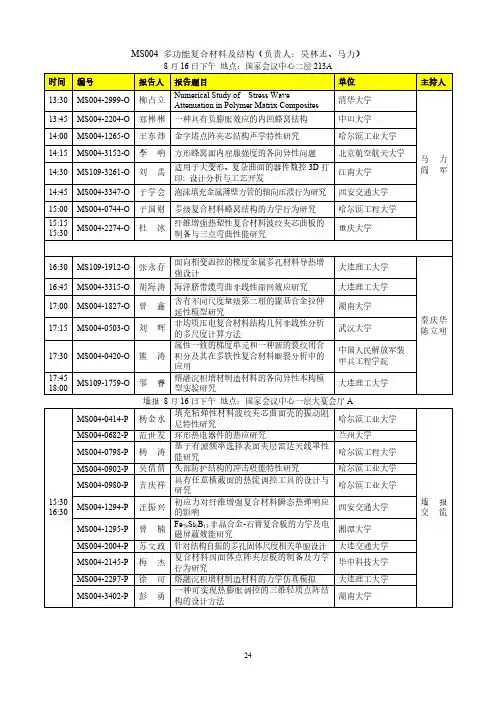

MS02 复合材料力学与结构分析(负责人:付绍云、杨庆生)

8月27日下午 地点:1层103B

时间 编号 报告题目

报告人 单位 主持人

13:30 MS02-3697-I 植物纤维增强复合材料的多尺度结构和界面性能研究 李

岩 同济大学

付绍云 付昆昆

13:50 MS02-2429-I 碳纤维复合材料雷击损伤的数值模拟 付昆昆 同济大学 14:05 MS02-0152-I 复合材料弹性力学解及坐标变换法 贾普荣 西北工业大学 14:20 MS02-2033-O 面向原位热固化缠绕工艺的张力解析算法 唐建波

中国科学院宁波材料技术与工程研究所

14:30 MS02-2907-O 任意梯度圆筒磁-热-弹性问题的状态空间解 吴枝根 合肥工业大学 14:40 MS02-1007-O Elastic inhomogeneities with uniform stresses in plane deformations

戴

明 南京航空航天大学

14:50 MS02-1319-O 弹性地基上各种变厚度梁弯曲和自由振动的高精度解法

李志远 河海大学 15:00 MS02-0144-O 不同工艺的针刺复合材料刚度性能的预测 戚云超 哈尔滨工业大学 15:10 MS02-2873-O 复合材料褶皱细观力学建模与宏观响应虚拟测试 申川川 浙江大学 15:20 15:30

MS02-0070-O

树状分叉增强相复合材料的弹性常数

汪晓锋 西南交通大学

16:30 MS02-3790-I 石墨烯/聚合物界面的力学及热学性能的分子动力学研究

胡

宁 河北工业大学 胡宁 李

岩

16:50 MS02-0645-I 含脱层碳纤维增强复合材料层合板结构非线性失效的多尺度分析

薛江红 暨南大学 17:05 MS02-0254-I 表面微结构对浸润和疏冰性能的研究

梁文彦 哈尔滨工程大学 17:20 MS02-0863-O 碳纤维增强复合材料层板的疲劳分层扩展行为 龚

愉 重庆大学

17:30 MS02-0898-O 复合材料弹性参数统计相关性实验验证及对结构可靠性的影响

张书锋 国防科技大学 17:40 MS02-2177-O FRP 复合材料压缩损伤竞争机制研究 原亚南 武汉大学 17:50 MS02-0722-O 谷子韧皮部位单纤维力学特性测试与分析 王文杰 山西农业大学 18:00 MS02-3352-O 形状记忆聚合物手性超结构的力学行为研究 陶

然 北京理工大学

18:10 MS02-2403-O 碳纳米管-PVA 纤维混杂增强水泥基材料力学性能 王晓冉 浙江大学 18:20 18:30

MS02-3335-O

3D 打印连续碳纤维复合材料的可设计刚度与吸能性能研究

吴依韵 中南大学

8月28日下午 地点:1层103B

时间 编号 报告题目

报告人 单位

主持人

13:30 MS02-3698-I 石墨烯增强金属基复合材料的力学性能研究——从分子动力学到晶体塑性力学

杨庆生 北京工业大学 熊健 龙连春 13:50 MS02-0190-I 压阻复合材料的多尺度结构设计及其力、电行为研究 李元庆 重庆大学 14:05 MS02-3433-O 功能梯度石墨烯片混合增强圆柱壳非线性屈曲行为研究

孙家斌 大连理工大学 14:15 MS02-1827-O 石墨烯金属复合材料的强韧化

王昊天 清华大学 14:25 MS02-3419-O Ti 基非晶复合材料力学性能与微结构关系 李阔 太原理工大学 14:35 MS02-1469-O 玻纤增强热塑性复合材料电阻焊工艺研究 杜冰 重庆大学

14:45 MS02-1724-O Structure design and analysis of the multilayer stack consisting of both hard and soft layers for flexible electronics

李

爽 中国科学院力学研究所

14:55 MS02-3061-O 导电胶剪切力学性能的加载率效应 吉新阔 西安交通大学 15:05 MS02-0536-O 无绝缘超导磁体充电期间力学行为的研究 刘东辉 兰州大学 15:15 15:25

MS02-0355-O

复合材料悬臂管叠加原理及其剪力效应

张灿辉 厦门大学

16:30 MS02-0002-I 多层级点阵夹芯结构的设计理论及力学机制 熊健 哈尔滨工业大学

杨庆生 李元庆

16:45 MS02-3056-I 含缺陷复合材料层合薄壁结构的屈曲性能研究 龙连春 北京工业大学 17:00 MS02-2989-O 天文望远镜结构系统设计与分析

王海仁

中国科学院紫金山天文台

17:10 MS02-2753-O 动载荷条件下FRP 复合材料对隧道衬砌加固效果的研究

王肖珊 青岛理工大学 17:20 MS02-2713-O 玻璃纤维增强复合材料双波纹泡沫夹芯结构的低速冲击力学行为研究

赵天 北京理工大学 17:30 MS02-2288-O 压头尺寸对蜂窝铝压入力学性能的影响 邱

吉 太原理工大学

17:40 MS02-3106-O 胞元材料及密度对点阵结构力学性能影响研究 赵安东 中南大学 17:50 MS02-2026-O 基于层间混杂拉剪耦合层合板的弯扭耦合结构 崔

达 国防科技大学

18:00 MS02-2117-O 基于应变分离的绝对节点坐标大变形复合层合板单元研究

张世雄 北京理工大学 18:10 18:20 MS02-0996-O

某型号飞机机翼前缘的构型预报及模具补偿研究

车

路 哈尔滨工业大学

墙报8月27日下午和8月28日下午地点:3层序厅

时间编号报告题目报告人单位

15:30-16:30MS02-0086-P 旋转层合圆板的磁-空气弹性行波动力学分析李龙飞山东科技大学

墙报

交流MS02-0380-P

含任意形状夹杂的压电复合材料电弹场及等效参

数分析

谢慈航西安交通大学

MS02-0713-P 功能梯度压电圆柱板中的周向导波复频散特性张小明河南理工大学

MS02-1043-P 无人机天线罩结构动力学特性研究张进北京环境特性研究所

MS02-1155-P Q型钢丝绳隔振器冲击与静态特性关系研究卢凯田海军研究院

MS02-1188-P

基于数字图像相关技术与有限元模型修正法的竹

材材料参数反演研究

高先智北京理工大学

MS02-1405-P 考虑材料和几何非线性的重装拖曳缆拉断力研究王东大连理工大学

MS02-1455-P 阻尼层合结构有限元建模与仿真高英山上海大学

MS02-1590-P 基于温敏性的形状记忆双向驱动复合梁结构的研究袁治轩西安交通大学

MS02-1601-P 含缺陷的钎焊铝蜂窝板的力学性能研究赵杰西南交通大学

MS02-1732-P 2.5D预制体变形过程的有限元模拟李梦北京理工大学

MS02-1813-P 张拉整体超材料缺陷模式的带隙特性及应用殷旭北京科技大学

MS02-1917-P 纤维缠绕复合材料压力容器内衬稳定性研究蔡雅琪大连理工大学

MS02-2239-P 金属蒙皮复合材料筋条结构的轻量化设计杨翔飞大连理工大学

MS02-2436-P 卢瑟福电缆力学性能分析蒋丽宾兰州大学

MS02-2726-P 多级蜂窝复合夹芯板的振动分析王永静西安交通大学

MS02-2776-P

罗布麻/黄麻纤维毡增强聚丙烯复合材料的设计及

力学性能

范秀君东华大学

MS02-2870-P

水下爆炸焊接制备Zr-BMG/Al复合材料及力学机

理的研究

梁汉良中国矿业大学

MS02-2962-P 低速冲击下钢筋混凝土梁的结构响应郭璐太原理工大学。