砂轮的特性及种类

- 格式:doc

- 大小:132.50 KB

- 文档页数:10

一、砂轮的种类与性能(一)、概况砂轮是磨削加工中最主要的一类磨具。

砂轮是在磨料中加入结合剂,经压坯、干燥和焙烧而制成的多孔体。

由于磨料、结合剂及制造工艺不同,砂轮的特性差别很大,因此对磨削的加工质量、生产率和经济性有着重要影响。

砂轮的特性主要是由磨料、粒度、结合剂、硬度、组织、形状和尺寸等因素决定。

(二)、砂轮的分类砂轮种类繁多,按所用磨料可分为普通磨料(刚玉(Al2O3)和碳化硅等)砂轮和超硬磨料(金刚石和立方氮化硼)砂轮;按砂轮形状可分为平形砂轮、斜边砂轮、筒形砂轮、杯形砂轮、碟形砂轮等;按结合剂可分为陶瓷砂轮、树脂砂轮、橡胶砂轮、金属砂轮等。

(三)、砂轮的属性砂轮是用磨料和结合剂等制成的中央有通孔的圆形固结磨具。

砂轮的特性由磨料、粒度、硬度、结合剂、形状及尺寸等因素来决定,现分别介绍如下。

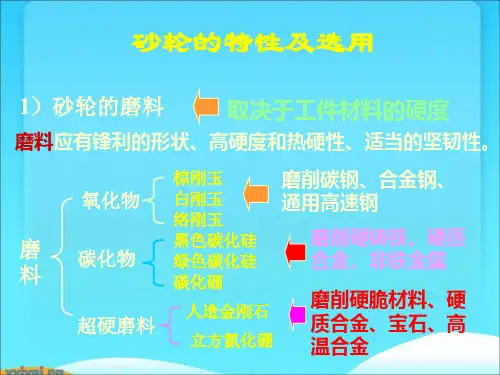

1、磨料及其选择磨料是制造砂轮的主要原料,它担负着切削工作。

因此,磨料必须锋利,并具备高的硬度、良好的耐热性和一定的韧性。

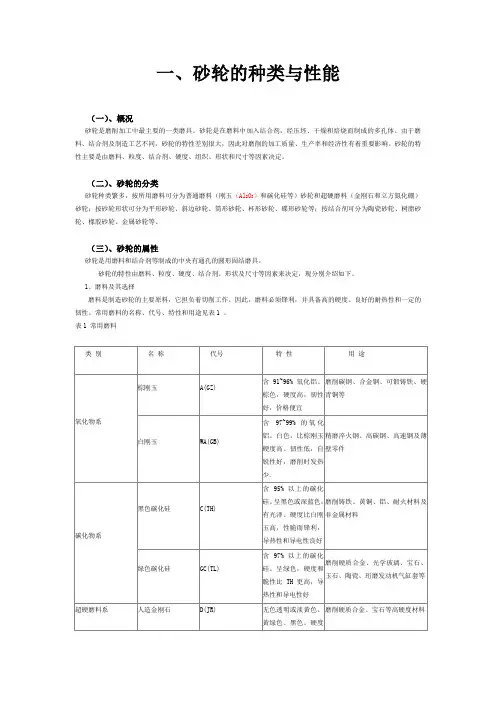

常用磨料的名称、代号、特性和用途见表1 。

表1 常用磨料2、粒度及其选择粒度指磨料颗粒的大小。

粒度分磨粒与微粉两组。

磨粒用筛选法分类,它的粒度号以筛网上一英寸长度内的孔眼数来表示。

例如 60 # 粒度的的磨粒,说明能通过每英寸长有 60 个孔眼的筛网,而不能通过每英寸 70 个孔眼的筛网。

120# 粒度说明能通过每英寸长有120 个孔眼的筛网。

对于颗粒尺寸小于40μm(微米,1毫米=1000微米)的磨料,称为微粉。

微粉用显微测量法分类,它的粒度号以磨料的实际尺寸来表示( W )。

各种粒度号的磨粒尺寸见表2 。

磨料粒度的选择,主要与加工表面粗糙度和生产率有关。

粗磨时,磨削余量大,要求的表面粗糙度值较大,应选用较粗的磨粒。

因为磨粒粗、气孔大,磨削深度较大,砂轮不易堵塞和发热。

精磨时,余量较小,要求粗糙度值较低,可选取较细磨粒。

一般来说,磨粒越细,磨削表面粗糙度越好。

不同粒度砂轮的应用见表3 。

砂轮一砂轮的特性参数及其选择砂轮是由磨料和结合剂经压坯、焙烧而制成的多孔体。

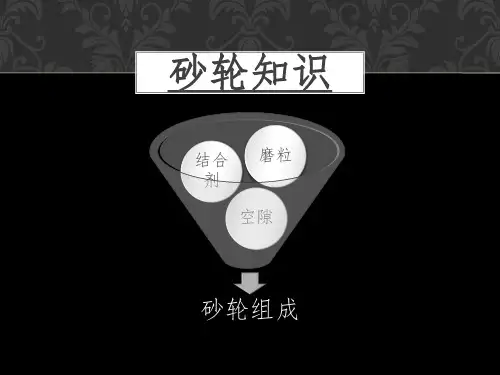

砂轮是由磨料、结合剂和气孔所组成。

它的特性是由磨料、粒度、结合剂、硬度和组织五个参数所决定。

1. 磨料常用磨料可分为刚玉系、碳化物系和超硬磨料系三类。

2. 粒度粒度是指磨料颗粒大小.磨料颗粒大小通常分为磨粒和微粉两大类。

3. 结合剂把磨粒粘结在一起组成磨具的材料称为结合剂,它的性能决定了砂轮的强度、耐冲击性、耐腐蚀性和耐热性。

4. 硬度砂轮硬度是指在磨削力作用下,磨粒从砂轮表面脱落的难易程度。

砂轮硬,表示磨粒较难脱落;砂轮软,磨粒容易脱落。

砂轮的硬度主要由结合剂的粘结强度决定,与磨粒本身的硬度无关。

5. 组织砂轮的组织是表示磨粒、结合剂和气孔三者体积的比例关系。

根据磨粒在砂轮总体积中占有的百分数,将砂轮组织分为紧密、中等和疏松三大类。

砂轮特性,代号和适用范围二.砂轮外形及尺寸砂轮的形状根据被磨削表面的几何形状和尺寸选择,砂轮的外形及尺寸选择由磨床的规格决定。

在生产中通常将砂轮的形状尺寸和特性标注在砂轮端面上,其顺序依次为:形状、尺寸、磨料、粒度号、硬度、组织号、结合剂、线速度。

其中尺寸一般是指外径*厚度*内径。

三人造金刚石砂轮与立方氮化硼砂轮砂轮的修整一.砂轮磨损与失去磨削性能的形式1,磨粒的磨耗磨损在磨削过程中,在高温高压的作用下,磨粒发生塑性流动和化学反应。

然后,在强烈的机械摩擦作用下,被磨平变钝。

2,磨粒的破碎磨损磨粒在磨削过程中,瞬间升至高温,又在切削液的作用下骤冷。

这样经受多次反复速热骤冷,使磨粒表面形成很大热应力,从而使磨粒因热疲劳沿某个面破碎。

3,磨粒的脱粒磨损在磨削过程中,随着磨削温度的升高,结合剂强度相应下降。

当磨削力超过结合剂强度时,沿结合剂某断面破碎,使整个磨粒从砂轮上脱落不均匀,使砂轮轮廓失真。

4,砂轮表面的堵塞在磨削过程中,在高温高压的作用下使被磨削的材料粘附在磨粒上。

磨下的磨屑也会嵌入砂轮空隙中,砂轮表面的空隙被堵塞后,砂轮钝化而失去磨削能力。

常用砂轮的种类及用途砂轮是一种常见的磨具,广泛应用于金属加工、木工、玻璃、陶瓷等行业。

不同种类的砂轮具有不同的结构和材料,适用于不同的工作任务。

本文将介绍常用的砂轮种类及其用途。

1. 切割砂轮切割砂轮是最常见的砂轮之一,用于金属材料的切割。

切割砂轮通常由树脂结合剂和金刚石或氧化铝颗粒组成。

它们具有高硬度和耐磨性,能够快速而精确地切割各种金属材料,如钢、铝、铜等。

切割砂轮广泛应用于金属制造、建筑、汽车维修等领域。

2. 研磨砂轮研磨砂轮用于对金属表面进行磨削和抛光。

它们通常由树脂结合剂和氧化铝或碳化硅颗粒制成。

研磨砂轮具有较高的磨削效率和较好的表面质量。

它们被广泛应用于金属加工、船舶制造、机械制造等行业,用于去除表面氧化层、焊接痕迹、毛刺等。

3. 抛光砂轮抛光砂轮用于对金属表面进行抛光和光洁处理。

抛光砂轮通常由纤维结合剂和氧化铝或氧化铬颗粒制成。

它们具有较好的抛光效果和细腻的表面质量。

抛光砂轮广泛应用于珠宝加工、钟表制造、汽车零部件抛光等领域。

4. 砂布砂轮砂布砂轮是一种用于对金属表面进行打磨和研磨的砂轮。

它们通常由纤维基材和树脂结合剂制成,表面覆盖有砂布。

砂布砂轮具有较好的柔韧性和耐用性,适用于对不规则表面和曲线表面的打磨和研磨。

砂布砂轮常用于金属加工、木工、家具制造等行业。

5. 刷砂砂轮刷砂砂轮是一种用于金属表面去除氧化层和清洁的砂轮。

它们通常由钢丝制成,可以分为钢丝刷砂砂轮和尼龙丝刷砂砂轮。

刷砂砂轮具有较好的清洁效果和较长的使用寿命,广泛应用于金属加工、焊接后的表面处理等领域。

6. 超硬砂轮超硬砂轮是一种用于加工高硬度材料的砂轮,如硬质合金、陶瓷、玻璃等。

超硬砂轮通常由金刚石或立方氮化硼制成,具有极高的硬度和耐磨性。

它们被广泛应用于精密机械加工、光学器件加工等高要求的行业。

总结起来,常用的砂轮种类包括切割砂轮、研磨砂轮、抛光砂轮、砂布砂轮、刷砂砂轮和超硬砂轮。

它们分别适用于金属切割、磨削、抛光、打磨、清洁等不同的工作任务。

磨具砂轮种类及特性介绍/shengtaihuosai/blog/category/%C4%A5%BE%DF%2D%C9%B0%C2%D6/in dex/3磨具是用以磨削、研磨和抛光的工具。

大部分的磨具是用磨料加上结合剂制成的人造磨具,也有用天然矿岩直接加工成的天然磨具。

磨具除在机械制造和其他金属加工工业中被广泛采用外,还用于粮食加工、造纸工业和陶瓷、玻璃、石材、塑料、橡胶、木材等非金属材料的加工。

磨具在使用过程中,当磨粒磨钝时,由于磨粒自身部分碎裂或结合剂断裂,磨粒从磨具上局部或完全脱落,而磨具工作面上的磨料不断出现新的切削刃口,或不断露出新的锋利磨粒,使磨具在一定时间内能保持切削性能。

磨具的这种自锐性,是磨具与一般刀具相比突出的特点。

早在新石器时代,人类就已经开始应用天然的磨石来加工石刀、石斧、骨器、角器和牙器等工具了;1872年,在美国出现了用天然磨料与粘土相结合烧成的陶瓷砂轮;1900年前后,人造磨料问世,采用人造磨料制造的各种磨具相继产生,为磨削和磨床的快速发展创造了条件。

此后,天然磨具在磨具中所占比例逐渐减少。

磨具按其原料来源分,有天然磨具和人造磨具两类。

机械工业中常用的天然磨具只有油石。

人造磨具按基本形状和结构特征区分,有砂轮、磨头、油石,砂瓦(以上统称固结磨具)和涂附磨具五类。

此外,习惯上也把研磨剂列为磨具的一类。

固结磨具按所用磨料的不同,可分为普通磨料固结磨具和超硬磨料固结磨具。

前者用刚玉和碳化硅等普通磨料,后者用金刚石和立方氮化硼等超硬磨料制成。

此外,还有一些特殊品种,如烧结刚玉磨具等。

普通磨料固结磨具是由结合剂将普通磨料固结成一定形状,并具有一定强度的磨具。

一般由磨料、结合剂和气孔构成,这三部分常称为固结磨具的三要素。

磨料在磨具中起切削作用。

结合剂是把松散的磨料固结成磨具的材料,有无机的和有机的两类。

无机结合剂有陶瓷、菱苦土和硅酸钠等;有机的有树脂、橡胶和虫胶等。

其中最常用的是陶瓷、树脂和橡胶结合剂。

砂轮使用的选择范文砂轮是一种常见的研磨工具,广泛用于金属加工、木工、石材加工等领域。

正确选择合适的砂轮,对于保证加工质量、提高工作效率、延长工具寿命等方面起着至关重要的作用。

以下是砂轮使用的选择的相关知识。

1.砂轮材料选择砂轮的材料种类繁多,常见的有氧化铝砂轮、石英砂砂轮、黄金刚石砂轮等。

不同材料的砂轮适用于不同的工作对象和工作要求。

-氧化铝砂轮:适用于加工常用金属材料,如铁、钢、铸铁等,具有良好的耐磨性和切削性能。

-石英砂砂轮:适用于加工石材、陶瓷等非金属材料,具有较高的硬度和耐用性。

-黄金刚石砂轮:适用于加工硬质合金、玻璃、磁性材料等特殊材料,具有超强的切削性能和耐磨性。

2.砂轮粒度选择砂轮的粒度表示砂轮表面上磨粒的大小,常用的粒度标记为#,粒度越细,砂轮磨削效果越好,表面质量越高。

但同时也会降低砂轮的磨削效率。

一般来说,选择较细的粒度可用于对表面要求较高的精细加工,而选择较粗的粒度可用于对表面要求相对较低的粗加工。

在实际应用中,根据具体工件的要求和砂轮的特性进行选择,最佳粒度范围可根据实验确定。

3.砂轮形状选择砂轮的形状有平面砂轮、弧面砂轮、圆筒形砂轮、锥形砂轮等多种类型。

不同形状的砂轮适用于不同的加工任务。

-平面砂轮:适用于平面磨削、平面加工等任务。

-弧面砂轮:适用于对弧面、圆面等曲面进行加工。

-圆筒形砂轮:适用于内圆磨削、棒材修磨等任务。

-锥形砂轮:适用于锥面加工等特殊加工任务。

4.砂轮硬度选择砂轮的硬度是指砂轮结合剂的硬度,硬度越高,砂轮的抗磨削能力越强。

对于不同材料的加工需求,需要选择不同硬度的砂轮。

-软砂轮:适用于加工较硬材料,如高速钢、合金钢等。

-硬砂轮:适用于加工较软材料,如铸铁、黄铜等。

5.砂轮尺寸选择砂轮的尺寸一般由直径、宽度和孔径三个参数来确定。

选择合适的砂轮尺寸可以提高工作效率,并符合加工要求。

-直径:砂轮的直径应根据加工机床的规格来选择。

-宽度:较窄的砂轮适用于精细加工,而较宽的砂轮适用于快速去除大量材料。

按照具体的磨削条件合理地选择各种特性砂轮提高产品质量提高效率根据工件的材料、形状、热处理方法、加工精度、表面粗糙度、磨削用量以及磨削形式等方面的要求,选用合适的砂轮。

以下分析砂轮主要特性参数:1.砂轮的特性要素砂轮的工作特性有以下几个要素衡量:磨粒、粒度、结合剂、硬度、组织、强度、形状和尺寸等。

各种特性的砂轮,都有其适用的范围,须按照具体的磨削条件选择。

(1)磨料分天然磨料和人造磨料两大类。

天然磨料有刚玉和金刚石等。

天然刚玉含杂质多,质地不匀,且价格昂贵,很少采用,所以目前制造砂轮的磨料主要是各种人造磨料。

人造磨料分刚玉类、碳化硅类、超硬类三大类。

各种人造磨料的特性如下:刚玉类磨料的主要成分是氧化铝。

由铝矾土等为原料在高温电炉中熔炼而成。

适于磨削抗拉强度较好的材料,如各种钢材。

按氧化铝含量、结晶构造、渗入物的不同,刚玉类可分为以下几种:①棕刚玉(A)棕刚玉又称氧化铝,呈棕褐色。

用它制造的陶瓷结合剂砂轮通常为蓝色或浅蓝色。

棕刚玉的硬度高韧性较好、能承受较大的磨削压力,适于磨削碳素钢、合金钢、硬青铜等金属材料。

棕刚玉价格便宜,应用较广泛。

②白刚玉(WA)白刚玉含氧化铝的纯度极高,呈白色,因此又称白色氧化铝,白刚玉较棕刚玉硬而脆,磨粒相当锋利。

在磨削过程中磨粒不易磨钝,磨钝的磨粒也容易破裂而形成新的锋利刃口。

因此白刚玉具有良好的切削性能,磨削过程产生的磨削热比棕刚玉低。

适用于精磨各种淬硬钢、高速钢以及容易变形的工件等。

③铬刚玉(PA)除了含氧化铝外,还含有少量的氧化铬,呈玫瑰红色。

铬刚玉的硬度与白刚玉相近,二韧性比白刚玉好。

磨削性能好的钢件(如磨高钒高速钢)时,砂轮的耐用度和磨削效率比白刚玉高。

在相同条件下,用铬刚玉磨出的工件表面粗糙度比白刚玉砂轮稍低。

适用于精磨各种淬硬钢件。

④微晶刚玉(MA)颜色和化学成分与棕刚玉相似。

由于磨粒熔炼成微小尺寸的晶体结构故韧性和自锐性更好。

适用于磨削不锈钢、轴承刚和特种球墨铸铁,也适用于精密磨削。

*作者:座殿角*作品编号48877446331144215458创作日期:2020年12月20日实用文库汇编之砂轮的种类与性能一、砂轮的种类与性能(一)、概况砂轮是磨削加工中最主要的一类磨具。

砂轮是在磨料中加入结合剂,经压坯、干燥和焙烧而制成的多孔体。

由于磨料、结合剂及制造工艺不同,砂轮的特性差别很大,因此对磨削的加工质量、生产率和经济性有着重要影响。

砂轮的特性主要是由磨料、粒度、结合剂、硬度、组织、形状和尺寸等因素决定。

(二)、砂轮的分类砂轮种类繁多,按所用磨料可分为普通磨料(刚玉(Al2O3)和碳化硅等)砂轮和超硬磨料(金刚石和立方氮化硼)砂轮;按砂轮形状可分为平形砂轮、斜边砂轮、筒形砂轮、杯形砂轮、碟形砂轮等;按结合剂可分为陶瓷砂轮、树脂砂轮、橡胶砂轮、金属砂轮等。

先有个感性认识,砂轮示例:白刚玉砂轮棕刚玉砂轮绿碳化硅砂轮金刚石砂轮(三)、砂轮的属性砂轮是用磨料和结合剂等制成的中央有通孔的圆形固结磨具。

砂轮的特性由磨料、粒度、硬度、结合剂、形状及尺寸等因素来决定,现分别介绍如下。

1、磨料及其选择磨料是制造砂轮的主要原料,它担负着切削工作。

因此,磨料必须锋利,并具备高的硬度、良好的耐热性和一定的韧性。

常用磨料的名称、代号、特性和用途见表1。

类别名称代号特性用途氧化物系棕刚玉A(GZ)含91~96%氧化铝。

棕色,硬度高,韧性好,价格便宜磨削碳钢、合金钢、可锻铸铁、硬青铜等白刚玉WA(GB)含97~99%的氧化铝。

白色,比棕刚玉硬度高、韧性低,自锐性好,磨削时发热少精磨淬火钢、高碳钢、高速钢及薄壁零件碳化物系黑色碳化硅C(TH)含95%以上的碳化硅。

呈黑色或深蓝色,有光泽。

硬度比白刚玉高,性脆而锋利,导热性和磨削铸铁。

黄铜、铝、耐火材料及非金属材料3、结合剂及其选择结合剂的作用是将磨粒粘合在一起,使砂轮具有必要的形状和强度。

(1)、陶瓷结合剂(V):化学稳定性好、耐热、耐腐蚀、价廉,占90%,但性脆,不宜制成薄片,不宜高速,线速度一般为35m/s。

砂轮是磨削的主要工具,它是由磨料和结合剂构成的多孔物体.其中磨料、结合剂和孔隙是砂轮的三个基本组成要素.随着磨料、结合剂与砂轮制造工艺等的不同,砂轮特性可能差别很大,对磨削加工的精度、粗糙度和生产效率有着重要的影响.因此,必须根据具体条件选用合适的砂轮.砂轮的特性由磨料、粒度、硬度、结合剂、形状与尺寸等因素来决定,现分别介绍如下.〔 1 〕磨料与其选择磨料是制造砂轮的主要原料,它担负着切削工作.因此,磨料必须锋利,并具备高的硬度、良好的耐热性和一定的韧性.常用磨料的名称、代号、特性和用途见表1 . 表1 常用磨料注:括号内的代号是旧标准代号.注:比 14 # 粗的磨粒与比 W3.5 细的微粉很少使用,表中未列出.磨料粒度的选择,主要与加工表面粗糙度和生产率有关.粗磨时,磨削余量大,要求的表面粗糙度值较大,应选用较粗的磨粒.因为磨粒粗、气孔大,磨削深度可较大,砂轮不易堵塞和发热.精磨时,余量较小,要求粗糙度值较低,可选取较细磨粒.一般来说,磨粒愈细,磨削表面粗糙度愈好.不同粒度砂轮的应用见表3 .表3 不同粒度砂轮的使用X围〔 3 〕结合剂与其选择砂轮中用以粘结磨料的物质称结合剂.砂轮的强度、抗冲击性、注:括号内的代号是旧标准代号;超软,超硬未列入;表中 1 , 2 , 3 表示硬度递增的顺序.选择砂轮硬度的一般原则是:加工软金属时,为了使磨料不致过早脱落,则选用硬砂轮.加工硬金属时,为了能与时的使磨钝的磨粒脱落,从而露出具有尖锐棱角的新磨粒〔即自锐性〕,选用软砂轮.前者是因为在磨削软材料时,砂轮的工作磨粒磨损很慢,不需要太早的脱离;后者是因为在磨削硬材料时,砂轮的工作磨粒磨损较快,需要较快的更新.精磨时,为了保证磨削精度和粗糙度,应选用稍硬的砂轮.工件材料的导热性差,易产生烧伤和裂纹时〔如磨硬质合金等〕,选用的砂轮应软一些.〔 5 〕形状尺寸与其选择根据机床结构与磨削加工的需要,砂轮制成各种形状与尺寸.表6 是常用的几种砂轮形状、尺寸、代号与用途.砂轮的外径应尽可能选得大些,以提高砂轮的圆周速度,这样对提高磨削加工生产率与表面粗糙度有利.此外,在机床刚度与功率许可的条件下,如选用宽度较大的砂轮,同样能收到提高生产率和降低粗糙度的效果,但是在磨削热敏性高的材料时,为避免工件表面的烧伤和产生裂纹,砂轮宽度应适当减小.表6 常用砂轮形状与用途砂轮名称简图代号尺寸表示法主要用途平形砂轮P P D × H × d用于磨外圆、内圆、平面和无心磨等双面凹砂轮PSAPSAD × H × d—2—d 1× t 1 × t 2用于磨外圆、无心磨和刃磨刀具双斜边砂轮PSX PSX D × H × d用于磨削齿轮和螺纹筒形砂轮N N D × H × d 用于立轴端磨平面碟形砂轮D D D × H × d 用于刃磨刀具前面碗形砂轮BW BW D × H × d用于导轨磨与刃磨刀具在砂轮的端面上一般都印有标志,例如砂轮上的标志为WA60LVP400 × 40 × 127 ,它的含意是:图1 砂轮型号图2 标志的含义由于更换一次砂轮很麻烦,因此,除了重要的工件和生产批量较大时,需要按照以上所述的原则选用砂轮外,一般只要机床上现有的砂轮大致符合磨削要求,就不必重新选择,而是通过适当地修整砂轮,选用合适的磨削用量来满足加工要求.。

砂轮片的材质有哪些砂轮片贴标机的用途砂轮片是一种用于研磨、切割、抛光和表面处理的工具。

砂轮片的性能和用途取决于其制造材料。

以下是砂轮片常见的材质:1.刚玉砂轮:刚玉砂轮是一种由高纯氧化铝制成的砂轮,具有高硬度、耐磨性和耐高温的特点。

它适用于高速切割和研磨,常用于金属材料和陶瓷的切割、研磨和抛光。

2.碳化硅砂轮:碳化硅砂轮由碳化硅颗粒制成,具有高硬度、高耐磨性和高温稳定性。

它适用于切割钢材、铁材、陶瓷、玻璃和一些非金属材料。

3.钢砂轮:钢砂轮是由金刚石和金属粉末制成的,具有高硬度和耐磨能力。

它主要用于对硬质合金、高速钢、陶瓷和其他金属材料进行切割、研磨和抛光。

4.金刚石砂轮:金刚石砂轮是由合成金刚石颗粒制成的,具有非常高的硬度和耐磨性。

它适用于高速切割和研磨各种材料,如玻璃、陶瓷、石材、硬质合金和金属。

5.陶瓷砂轮:陶瓷砂轮是由氧化铝和其他陶瓷颗粒制成,具有较高的硬度和耐磨性。

它适用于高速切割和研磨金属、陶瓷、玻璃、石材和复合材料等材料。

6.树脂砂轮:树脂砂轮是由树脂和磨料颗粒制成,具有良好的抛光和研磨效果。

它适用于对铁、铜、铝等金属进行精密加工和抛光。

7.橡胶砂轮:橡胶砂轮是由橡胶和磨料颗粒制成,具有良好的弹性和耐磨性。

它适用于玻璃、陶瓷、石材和金属等材料的抛光和细磨。

4.安全和质量控制:砂轮片贴标机可以贴上安全标识和质量标识,提醒使用者关于砂轮片的安全操作方法和质量要求,防止事故和损坏。

5.数据管理:砂轮片贴标机可以连接到计算机系统,将贴标信息存储和管理,实现对砂轮片生产和销售过程的数据追踪和分析,提高生产效率和产品质量。

砂轮基本知识一、砂轮的特性:1)棕刚玉(A)呈棕褐色,用陶瓷结合剂,硬度、韧性大、抗弯强高,能承很大压力,在磨削过程中,抵抗破碎能力强,磨削各种抗拉、强度高的金属材料。

2)白刚玉(W A)磨料是白色,用陶瓷结合剂,硬度高于棕玉,韧性比棕玉低,在磨削中不易磨钝,磨钝了容易破裂而形成新的锋利刃口,切削能力好,发热量少,磨削力小,用于精磨淬火钢及量变工件。

3)铬刚玉(PA)铬刚玉的硬度和白刚玉相近,而韧性好耐用度高,磨削率高于白刚玉,修整后保持砂轮表面磨粒切削刃的等高性,用于磨削各种淬硬的高强度钢及光洁度要求较高的量具和仪表零件,用于成型磨削和精磨。

4)单晶刚玉(2)这种磨料与棕刚玉相比,有较高的硬度和韧性,在磨削中具有较高的抗破碎性,磨削不锈刚和高钒高速钢效果好。

如W6Mo5Cr4V2,Cr12MOV,SKD--11。

5)微晶刚玉(MA)颜色和化学成份与棕刚玉相似,它的磨粒是由许多微小尺寸晶组成,具有强度高、韧性和自锐好的特点,用于磨削不锈钢、轴承钢和特种球墨铸铁也可以用于高光洁度的磨削。

6)黑色碳化硅(C)黑色碳化硅的硬度高于钢玉类,磨粒棱角锋利,但韧性低,经不起太大的切削压力,用来磨削抗拉强度低的材料,或软材料。

如生铁、铸铁、黄铜、表铜等。

7)绿色碳硅(GC)它的硬度与黑色碳化硅相同脆性更大,用来磨削硬质合金和光学玻璃等。

8)人造金刚石(SD)有天然和人造两种,金刚石硬度高于其他磨料,是目前已知物质中最硬的一种材料。

它的浓度有25%。

50%、75%、100%和光学玻璃。

9)立方氮化硼(CBN)近年来研制成的磨削高硬度韧性难加工材料的一种新磨料。

而金刚石磨削硬质合金和金属材料具有独特的效果,在磨削钢料和特种钢时,效果不如立方碳化硼,立方碳化硼磨削钢材比刚玉类要快一百倍,比金刚石要快五倍左右,但磨削脆性材料不如金刚石。

二、砂轮的选择及应用1)硬度高之材质工件要求加工时切削速度高,切削深度浅,走刀快。

633砂轮的特性与选择砂轮是磨削加工中最主要的一类磨具。

砂轮是在磨料中加入结合剂,经压坯、干燥和焙烧而制成的多孔体。

由于磨料、结合剂及制造工艺不同,砂轮的特性差别很大,因此对磨削的加工质量、生产率和经济性有着重要影响。

砂轮的特性主要是由磨料、力度、结合剂、硬度、组织、形状和尺寸等因素决定。

(1)磨料磨料是砂轮的主要组成部分,它具有很高的硬度、耐磨性、耐热性和一定的韧性,以承受磨削时的切削热和切削力,同时还应具备锋利的尖角,以利磨削金属。

常用磨料代号、特点及应用范围简表 6.6表6.6常用磨料代号、特性及适用范围(2)粒度粒度是指磨料颗粒尺寸的大小。

粒度分为磨粒和微粉两类。

对于颗粒尺寸大于40卩m的磨料,称为磨粒。

用筛选法分级,粒度号以磨粒通过的筛网上每英寸长度内的孔眼数来表示。

如 60 #的磨粒表示其大小刚好能通过每英寸长度上有60孔眼的筛网。

对于颗粒尺寸小于 40卩m的磨料,称为微粉。

用显微测量法分级,用W和后面的数字表示粒度号,其W 后的数值代表微粉的实际尺寸。

如W20表示微粉的实际尺寸为20卩m砂轮的力度对磨削表面的粗糙度和磨削效率影响很大。

磨粒粗,磨削深度 大,生产率高,但表面粗糙度值大。

反之,则磨削深度均匀,表面粗糙度值小。

所以粗磨时,一般选粗粒度,精磨时选细粒度。

磨软金属时,多选用粗磨粒,磨 削脆而硬材料时,则选用较细的磨粒。

粒度的选用见表 6.7。

表6.7磨料粒度的选用(3)结合剂结合剂是把磨粒粘结在一起组成磨具的材料。

砂轮的强度、抗冲击性、耐 热性极耐腐蚀性,主要取决于结合剂的种类和性质。

常用结合剂的种类、性能及 适用范围见表6.8。

表6.8常用结合剂的种类、性能及适用范围韧性和成形性好、强度大、但自锐可制造各种金刚石磨具 性差 (4)硬度砂轮硬度是指砂轮工作时,磨粒在外力作用下脱落的难易程度。

砂轮硬, 表示磨粒难以脱落;砂轮软,表示砂轮容易脱落。

砂轮的硬度等级见表 6.9金属表6.9砂轮的硬度等级及代号砂轮的硬度与磨料的硬度是完全不同的两个概念。

砂轮是磨削的主要工具,它是由磨料和结合剂构成的多孔物体。

其中磨料、结合剂和孔隙是砂轮的三个基本组成要素。

随着磨料、结合剂及砂轮制造工艺等的不同,砂轮特性可能差别很大,对磨削加工的精度、粗糙度和生产效率有着重要的影响。

因此,必须根据具体条件选用合适的砂轮。

砂轮的特性由磨料、粒度、硬度、结合剂、形状及尺寸等因素来决定,现分别介绍如下。

(1 )磨料及其选择磨料是制造砂轮的主要原料,它担负着切削工作。

因此,磨料必须锋利,并具备高的硬度、良好的耐热性和一定的韧性。

常用磨料的名称、代号、特性和用途见表1 。

表1常用磨料

(3 )结合剂及其选择砂轮中用以粘结磨料的物质称结合剂。

砂轮的强度、抗冲击

注:括号内的代号是旧标准代号;超软,超硬未列入;表中1 ,2 ,3 表示硬度递增的顺序。

选择砂轮硬度的一般原则是:加工软金属时,为了使磨料不致过早脱落,则选用硬砂轮。

加工硬金属时,为了能及时的使磨钝的磨粒脱落,从而露出具有尖锐棱角的新磨粒(即自锐性),选用软砂轮。

前者是因为在磨削软材料时,砂轮的工作磨粒磨损很慢,不需要太早的脱离;后者是因为在磨削硬材料时,砂轮的工作磨粒磨损较快,需要较快的更新。

精磨时,为了保证磨削精度和粗糙度,应选用稍硬的砂轮。

工件材料的导热性差,易产生烧伤和裂纹时(如磨硬质合金等),选用的砂轮应软一些。

(5 )形状尺寸及其选择根据机床结构与磨削加工的需要,砂轮制成各种形状与尺寸。

表6 是常用的几种砂轮形状、尺寸、代号及用途。

砂轮的外径应尽可能选得大些,以提高砂轮的圆周速度,这样对提高磨削加工生产率与表面粗糙度有利。

此外,在机床刚度及功率许可的条件下,如选用宽度较大的砂轮,同样能收到提高生产率和降低粗糙度的效果,但是在磨削热敏性高的材料时,为避免工件表面的烧伤和产生裂纹,砂轮宽度应适当减小。

表6常用砂轮形状及用途

砂轮名

称

简图代号尺寸表示法主要用途平形砂

轮P P D ×H ×d

用于磨外圆、内圆、

平面和无心磨等

双面凹砂

轮PSA

PSA

D ×H ×d—2—d

1 ×t 1 ×t 2

用于磨外圆、无心磨

和刃磨刀具

双斜边砂

轮PSX PSX D ×H ×d

用于磨削齿轮和螺

纹

筒形砂

轮

N N D ×H ×d 用于立轴端磨平面

碟形砂

轮

D D D ×H ×d 用于刃磨刀具前面

碗形砂

轮

BW BW D ×H ×d

用于导轨磨及刃磨

刀具

在砂轮的端面上一般都印有标志,例如砂轮上的标志为WA60LVP400 × 40 ×127 ,它的含意是:

图1 砂轮型号

图2标志的含义

由于更换一次砂轮很麻烦,因此,除了重要的工件和生产批量较大时,需要按照以上所述的原则选用砂轮外,一般只要机床上现有的砂轮大致符合磨削要求,就不必重新选择,而是通过适当地修整砂轮,选用合适的磨削用量来满足加工要求。

THANKS !!!

致力为企业和个人提供合同协议,策划案计划书,学习课件等等

打造全网一站式需求

欢迎您的下载,资料仅供参考。