SMT贴片工艺(双面)

- 格式:pdf

- 大小:13.90 KB

- 文档页数:2

smtDIP工艺技术SMT(表面贴装技术)DIP(双面插装技术)是电子制造工艺中常用的一种组装技术。

它通过将电子元器件直接焊接在PCB(印刷电路板)表面,而不是通过插针来进行连接。

SMT DIP 工艺技术主要包括选择合适的SMT设备和工具、组装过程控制以及质量检测等几个方面。

首先,选择合适的SMT设备和工具非常重要。

SMT设备包括贴片机、回流焊接炉、印刷机等。

贴片机用于将电子元器件贴到PCB上,回流焊接炉用于焊接电子元器件,印刷机用于印刷PCB。

这些设备必须稳定可靠,并且能满足生产要求。

此外,还需要选择合适的焊接工具,如焊锡、焊盘等,以确保焊接的质量。

其次,组装过程控制也至关重要。

组装过程控制包括PCB的面板化、贴片机的设置、回流焊接炉的温度控制等。

PCB的面板化是将多个PCB连接在一起,以提高生产效率。

贴片机的设置要根据电子元器件的特性调整,确保贴装的准确度和稳定性。

回流焊接炉的温度控制要合理,以避免焊接不良的问题。

最后,质量检测是SMT DIP工艺技术中不可或缺的一部分。

质量检测主要包括外观检查、功能测试和可靠性测试。

外观检查用于检查焊接是否完好,焊盘是否有异常等。

功能测试是对组装后的电子产品进行测试,以确保其性能和功能正常。

可靠性测试是为了检测组装后产品在不同环境条件下的可靠性,比如温度、湿度等。

总结起来,SMT DIP工艺技术在电子制造中起着重要的作用。

选择合适的SMT设备和工具、控制组装过程以及进行质量检测是保证SMT DIP工艺技术质量的关键。

只有确保每一个环节都严格执行,才能生产出高质量的电子产品。

SMT工艺流程及各工位操作规范SMT(表面贴装技术)是一种电子组装技术,广泛应用于电子产品的制造中。

在SMT工艺流程中,需要经过一系列的工位操作,以确保电子产品的质量和稳定性。

以下是SMT工艺流程及各工位操作规范的简要介绍。

1. 印刷工艺:在印刷工艺中,操作员需要将油墨印刷到PCB(印刷电路板)上。

操作规范包括:确保油墨的质量和稠度,精准地将油墨印刷到指定的区域,以及及时清洁印刷设备。

2. 贴片工艺:在贴片工艺中,操作员需要将SMT元件精准地贴片到PCB上。

操作规范包括:确保元件的质量和定位精度,避免元件的错位和损坏,以及及时清洁贴片设备。

3. 焊接工艺:在焊接工艺中,操作员需要使用热风和焊膏将SMT元件与PCB焊接在一起。

操作规范包括:确保焊接的温度和时间控制在合适范围内,避免产生焊接质量问题,以及及时清洁焊接设备。

4. 检测工艺:在检测工艺中,操作员需要使用X射线检测或其他检测设备对焊接后的PCB进行质量检测。

操作规范包括:确保检测设备的准确性和稳定性,及时发现和修复焊接质量问题。

5. 清洗工艺:在清洗工艺中,操作员需要使用清洗设备将PCB上的残渣和污垢清洗干净。

操作规范包括:确保清洗设备的清洁度和能效性,避免清洗剂残留,以及及时清洁清洗设备。

以上是SMT工艺流程及各工位操作规范的简要介绍。

在实际生产过程中,操作员需要严格按照规范操作,以确保产品质量和生产效率。

同时,定期维护和保养设备,做好生产记录和质量追溯,也是确保SMT工艺质量的重要保证。

SMT(表面贴装技术)是一种广泛应用于电子产品制造中的先进电子组装技术。

它相对于传统的插件装配技术具有更高的生产效率、更高的集成度和更好的可靠性。

SMT工艺需要通过一系列的工位操作来完成产品的生产,每个工位都有其独特的操作规范和技术要求。

以下将介绍SMT工艺中常见的工位和操作规范。

6. 烘烤工艺:在烘烤工艺中,操作员需要将已经焊接好的PCB放入烘烤设备中进行固化和干燥。

smt贴片工艺流程

《SMT贴片工艺流程》

SMT贴片工艺是一种表面贴装技术,它将被焊接的部件直接

贴装在PCB板上,而不是通过传统的插入式组件。

SMT贴片

工艺流程包括多个步骤,以确保高质量的焊接和组装。

首先,PCB板需要经过表面处理,包括清洁和化学处理,以

确保表面的平整和干净。

接下来,PCB板经过打样,将焊膏

印在表面以准确的位置和数量。

然后,SMT设备将电子元件

从元器件库存中取出,并将它们精确地贴合在PCB板上。

在元件贴合的过程中,需要确保元件的位置和方向是正确的。

接下来,PCB板将通过回流炉进行焊接,以将元件与PCB板

牢固地连接在一起。

在回流炉中,控制温度和时间非常关键,以确保焊接的质量和稳定性。

最后,经过焊接的PCB板需要进行检验和测试,以确保没有

焊接错误或元件缺失。

这些测试可以包括目视检查、X射线检测、电气测试和功能测试等。

整个SMT贴片工艺流程需要精密的设备和严格的操作流程,

以确保高质量的产品。

随着电子产品市场的不断发展,SMT

贴片工艺也在不断优化和改进,以满足不断变化的需求和标准。

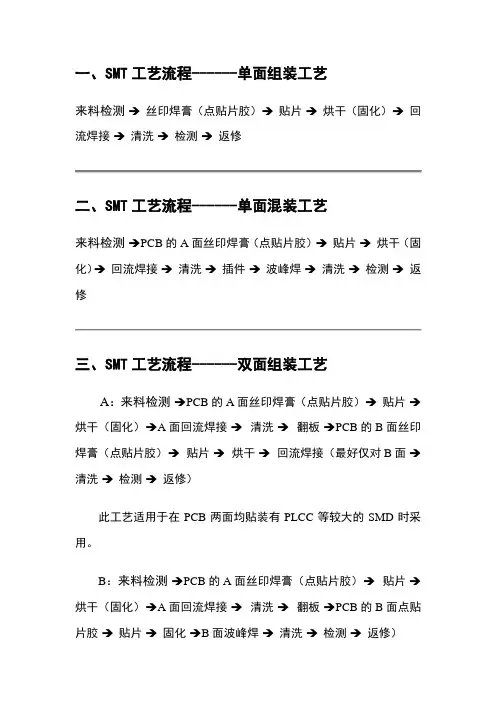

一、SMT工艺流程------单面组装工艺

来料检测→丝印焊膏(点贴片胶)→贴片→烘干(固化)→回流焊接→清洗→检测→返修

二、SMT工艺流程------单面混装工艺

来料检测→PCB的A面丝印焊膏(点贴片胶)→贴片→烘干(固化)→回流焊接→清洗→插件→波峰焊→清洗→检测→返修

三、SMT工艺流程------双面组装工艺

A:来料检测→PCB的A面丝印焊膏(点贴片胶)→贴片→烘干(固化)→A面回流焊接→清洗→翻板→PCB的B面丝印焊膏(点贴片胶)→贴片→烘干→回流焊接(最好仅对B面→清洗→检测→返修)

此工艺适用于在PCB两面均贴装有PLCC等较大的SMD时采用。

B:来料检测→PCB的A面丝印焊膏(点贴片胶)→贴片→烘干(固化)→A面回流焊接→清洗→翻板→PCB的B面点贴片胶→贴片→固化→B面波峰焊→清洗→检测→返修)

此工艺适用于在PCB的A面回流焊,B面波峰焊。

在PCB的B 面组装的SMD中,只有SOT或SOIC(28)引脚以下时,宜采用此工艺。

四、SMT工艺流程------双面混装工艺

A:来料检测→PCB的B面点贴片胶→贴片→固化→翻板→PCB的A面插件→波峰焊→清洗→检测→返修先贴后插,适用于SMD元件多于分离元件的情况

B:来料检测→PCB的A面插件(引脚打弯)→翻板→PC B的B面点贴片胶→贴片→固化→翻板→波峰焊→清洗→检测→返修

先插后贴,适用于分离元件多于SMD元件的情况

C:来料检测→PCB的A面丝印焊膏→贴片。

S M T简介S M T(S u r f a c e M o u n t T e c h n o l o g y)的英文缩写,中文意思是表面贴装工程。

是新一代电子组装技术,它将传统的电子元器件压缩成为体积只有几十分之一的器件。

表面安装不是一个新的概念,它源于较早的工艺,如平装和混合安装。

与传统工艺相比S M T技术有高密度、高可靠、低成本、小型化、生产的自动化等特点。

S M T工艺流程的规划1、单面组装来料检测=>丝印焊膏(点贴片胶)=>贴片=>烘干(固化)=>回流焊接=>清洗=>检测=>返修。

2、双面组装A:来料检测=>P C B的A面丝印焊膏(点贴片胶)=>贴片=>烘干(固化)=>A面回流焊接=>清洗=>翻板=>P C B的B面丝印焊膏(点贴片胶)=>贴片=>烘干=>回流焊接(最好仅对B面=>清洗=>检测=>返修)此工艺适用于在P C B两面均贴装有P L C C等较大的S M D时采用。

B:来料检测=>P C B的A面丝印焊膏(点贴片胶)=>贴片=>烘干(固化)=>A面回流焊接=>清洗=>翻板=>P C B的B面点贴片胶=>贴片=>固化=>B面波峰焊=>清洗=>检测=>返修)此工艺适用于在P C B的A 面回流焊,B面波峰焊。

在P C B的B面组装的S M D中,只有S O T或S O I C(28)引脚以下时,宜采用此工艺。

3、单面混装工艺来料检测=>P C B的A面丝印焊膏(点贴片胶)=>贴片=>烘干(固化)=>回流焊接=>清洗=>插件=>波峰焊=>清洗=>检测=>返修4、双面混装工艺S M T贴片胶与涂布技术详解表面组装技术有两类典型的工艺流程,一类是焊锡膏—再流焊工艺,另一类是贴片胶—波峰焊工艺。

SMT焊接工艺流程一、概述:1、SMT(表面贴装)的特点1)、组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的1/10左右,一般采用SMT之后,电子产品体积缩小40%~60%,重量减轻60%~80%。

2)、可靠性高、抗振能力强。

焊点缺陷率低。

3)、高频特性好:减少了电磁和射频干扰。

4)、易于实现自动化,提高生产效率。

降低成本达30%~50%。

节省材料、能源、设备、人力、时间等。

2、为什么要用表面贴装技术(SMT)?1)、电子产品追求小型化,以前使用的穿孔插件元件已无法缩小2)、电子产品功能更完整,所采用的集成电路(IC)已无穿孔元件,特别是大规模、高集成IC,不得不采用表面贴片元件3)、产品批量化,生产自动化,厂方要以低成本高产量,出产优质产品以迎合顾客需求及加强市场竞争力4)、电子元件的发展,集成电路(IC)的开发,半导体材料的多元应用5)、电子科技革命势在必行,追逐国际潮流4、为什么在表面贴装技术中应用免清洗流程?1)、生产过程中产品清洗后排出的废水,带来水质、大地以至动植物的污染。

2)、除了水清洗外,应用含有氯氟氢的有机溶剂(CFC&HCFC)作清洗,亦对空气、大气层进行污染、破坏。

3)、清洗剂残留在机板上带来腐蚀现象,严重影响产品质素。

4)、减低清洗工序操作及机器保养成本。

5)、免清洗可减少组板(PCBA)在移动与清洗过程中造成的伤害。

仍有部分元件不堪清洗。

6)、助焊剂残留量已受控制,能配合产品外观要求使用,避免目视检查清洁状态的问题。

7)、残留的助焊剂已不断改良其电气性能,以避免成品产生漏电,导致任何伤害。

8)、免洗流程已通过国际上多项安全测试,证明助焊剂中的化学物质是稳定的、无腐蚀性的5、回流焊缺陷分析:1)、锡珠(Solder Balls):原因:(1)、丝印孔与焊盘不对位,印刷不精确,使锡膏弄脏PCB。

(2)、锡膏在氧化环境中暴露过多、吸空气中水份太多。

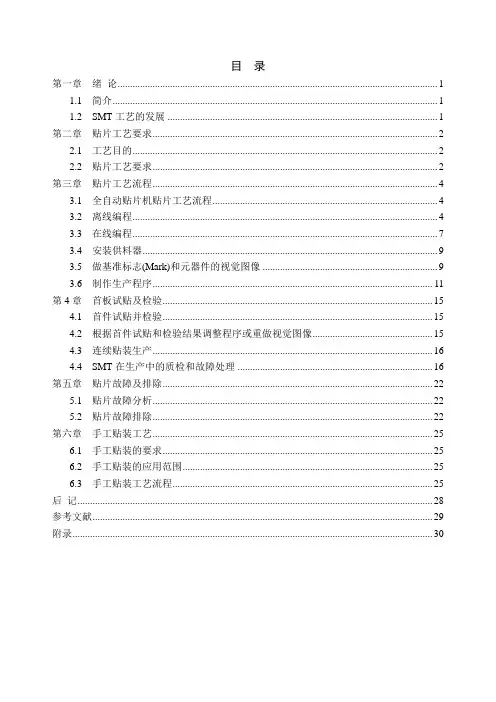

目录第一章绪论 (1)1.1 简介 (1)1.2 SMT工艺的发展 (1)第二章贴片工艺要求 (2)2.1 工艺目的 (2)2.2 贴片工艺要求 (2)第三章贴片工艺流程 (4)3.1 全自动贴片机贴片工艺流程 (4)3.2 离线编程 (4)3.3 在线编程 (7)3.4 安装供料器 (9)3.5 做基准标志(Mark)和元器件的视觉图像 (9)3.6 制作生产程序 (11)第4章首板试贴及检验 (15)4.1 首件试贴并检验 (15)4.2 根据首件试贴和检验结果调整程序或重做视觉图像 (15)4.3 连续贴装生产 (16)4.4 SMT在生产中的质检和故障处理 (16)第五章贴片故障及排除 (22)5.1 贴片故障分析 (22)5.2 贴片故障排除 (22)第六章手工贴装工艺 (25)6.1 手工贴装的要求 (25)6.2 手工贴装的应用范围 (25)6.3 手工贴装工艺流程 (25)后记 (28)参考文献 (29)附录 (30)SMT贴片工艺(双面)第一章绪论1.1 简介随着我国电子工艺水平的不断提高,我国已成为世界电子产业的加工厂。

表面贴装技术(SMT)是电子先进制造技术的重要组成部分。

SMT的迅速发展和普及,对于推动当代信息产业的发展起到了独特的作用。

目前,SMT已广泛应用于各行各业的电子产品组件和器件的组装中。

与SMT的这种发展现状和趋势相应,与信息产业和电子产品的飞速发展带来的对SMT的技术需求相应,我国电子制造业急需大量掌握SMT知识的专业技术人才。

1.2 SMT工艺的发展SMT工艺技术的发展和进步主要朝着4个方向。

一是与新型表面组装元器件的组装要求相适应;二是与新型组装材料的发展相适应;三是与现代电子产品的品种多,更新快特征相适应;四是与高密度组装、三维立体组装、微机电系统组装等新型组装形式的组装要求相适应。

主要体现在:1. 随着元器件引脚细间距化,0.3mm引脚间距的微组装技术已趋向成熟,并正在向着提高组装质量和提高一次组装通过率方向发展;2. 随着器件底部阵列化球型引脚形式的普及,与之相应的组装工艺及检测,返修技术已趋向成熟,同时仍在不断完善之中;3. 为适应绿色组装的发展和无铅焊等新型组装材料投入使用后的组装工艺要求,相关工艺技术研究正在进行当中;4. 为适应多品种,小批量生产和产品快速更新的组装要求,组装工序快速重组技术,组装工艺优化技术,组装设计制造一体化技术正在不断提出和正在进行研究当中;5. 为适应高密度组装,三维立体组装的组装工艺技术,是今后一个时期内需要研究的主要内容;6. 要严格安装方位,精度要求等特殊组装要求的表面组装工艺技术,也是今后一个时期内需要研究的内容,如机电系统的表面组装等。

两面贴片工艺方法嘿,朋友们!今天咱就来聊聊两面贴片工艺方法,这可是个相当有意思的玩意儿呢!你想想看啊,这两面贴片就像是一个技艺高超的魔术师,能在小小的电路板上变出各种奇妙的连接和功能。

它就像是给电子世界搭建了一座精巧的桥梁,让各种电子元件能够紧密合作,共同奏响美妙的科技乐章。

要说这两面贴片工艺方法啊,那可真是精细得很。

就好比是在雕刻一件珍贵的艺术品,每一个步骤都得小心翼翼,容不得半点马虎。

首先呢,得把电路板准备好,这就像是给表演搭好了舞台。

然后,把那些小小的贴片元件一个个精准地放置上去,这可不是随便放放就行的,得有十足的耐心和技巧,就跟摆棋子似的,得摆对位置才能发挥最大作用。

接着,就是焊接的环节啦!这就像是给元件们打上了牢固的化学键,让它们紧紧地连接在一起。

焊接的时候可得注意温度和时间,不能太热把板子给烤坏了,也不能时间太短焊接不牢固。

这可真是个技术活呀!完成了焊接,还不算完呢!还得进行各种检测,看看有没有虚焊啊、短路啊之类的问题。

这就像是给刚建成的大楼做质量检查,得确保每一处都安全可靠。

两面贴片工艺方法的好处那可多了去了。

它能让电路板变得更加紧凑,节省空间,就像把一个大房间里的东西巧妙地摆放,让空间利用率大大提高。

而且啊,它还能提高电子设备的性能和可靠性,让我们的手机啦、电脑啦更加好用。

你说这两面贴片工艺方法是不是很神奇?它就像是一个默默奉献的幕后英雄,虽然我们平时可能不太注意到它,但它却在为我们的科技生活保驾护航呢!咱再回过头来想想,如果没有这精湛的两面贴片工艺方法,那我们的电子设备会变成啥样呢?估计会变得又大又笨重,还容易出故障。

所以啊,可别小看了这小小的工艺方法,它可是有着大大的能量呢!朋友们,现在你们对两面贴片工艺方法是不是有了更深的了解呢?是不是也对那些在幕后默默工作的技术人员们多了一份敬佩呢?下次再拿起你的手机或电脑的时候,不妨想想这背后两面贴片工艺方法的奇妙之处吧!。

⏹⏹SMT资料定义、专门工位:1、加工制造的产品品质不能直截了当或没有后续的检测工位如焊锡位,检测位。

2、使用昂贵的装备之工位,SMT波峰焊、注塑。

3、有一定安全性要求及政府规定的工位冲压、叉车、电工:客观证据:建立在通过规定,测量、试验或其它手段所获事实基础上证明是确实信息。

SMT(surface mounting Technology)表面安装技术(是用手工或安装设备直截了当把电子元器件安装在线路板或其它基板上的技术)SMC 表面安装组件SMD表面安装元器件SMB 表面安装电路板PCB 一般混装印制电路板4、SMT的优点:(1).元器件安装密度高,电子产品体积小、重量轻。

(2).可靠性高,抗振能力强。

(3).高频特性好。

(4).容易实现自动化,提高生产效率。

(5).能够降低成本。

6、表面安装设备(贴片机)高速0.2以下0.05秒打1pcs物料中速0.2秒—1秒低速1秒钟以上7、过回流炉及锡浆的组成成份:锡浆Sn Pb Ag锡铅银(合金)含量比重63% 37% 回流炉温度183℃62% 36% 回流炉温度178℃运行速度为(一样) 600mm/分钟8、PCB板以什幺方式包装?一样为抽真空包装,这是为了防止吸取水份在过炉时分层起泡。

9、PCB板的储备条件及期限?温度≤25℃湿度<60%环境时时刻期为一年10、什幺是静电ESD Electro static Discharge(1).中文含义:静电开释,静电确实是静止的电荷。

(2).静电有哪些产生途径?A.磨擦起电B.静电场感应(3).静电为什幺会损坏电子组件?静电是一种能量,这种能是表大有小,集合的电荷多能量就大,能量在开释时如闪电会对我们构成威逼。

小能量在开释对我们看起来没有什幺阻碍,但它对电子元器件及电子线路板有专门大冲击。

11、静电要紧损坏的组件是IC。

IC被静电损坏的形式有两种:A.完全失去功能,不能工作。

B.间歇性失去功能,IC组件能够工作,但性能不稳固。

SMT 工艺流程简介SMT 是表面组装技术Surface Mou nting Tech no logy 的缩写,是目前电子组装行业里最流行的一种技术和工艺。

它是一种将无引脚或短引线表面组装元器件(简称SMC/SMD 中文称片状元器件),安装在印制电路板(Printed Circuit Board ,PCB 的表面或其它基板的表面上,通过再流焊或浸焊等方法加以焊接组装的电路装连技术。

相信大家都见过老式收音机,80后基本都拆过。

打开它之后,可以看见里面的电路板元器件基本都是带着几个管脚,而且体积很大,看起来很笨重,这些就是传统的 插件元器件。

而随着表面贴装技术的发展,这种组装密度高、电子产品体积小、重量 轻的SMT 技术脱引而出,它可靠性高、抗振能力强、焊点缺陷率低、高频特性好,减少了电磁和射频干扰,J ■ %*I ____ _Through-holeSurface mountTech no logy(表面贴装技术下的产品)(通孔插件技术下的产品)PCB板的现在我司大多数产品都是双面混装工艺,即表面贴装元器件以及插件在正、反两面都有。

其工艺流程如下:精选文库基本工艺流程如下图所示:SMT 工艺构成要素: 1、钢网钢网(stencils )也就是SMT 模板(SMT Stencil ),是一种SMT 专用模具;其主要功能是帮助锡膏的沉积;目的是将准确数量的锡膏转移到空 PCB 上的准确位置。

2、印刷机其作用是用刮刀将锡膏通过钢网漏印到 PCB 的焊盘上,为元器件的焊接做准备。

来料检查【 > PCB 板bottom 面印刷锡膏[回流焊接占装CinFxbX-Ray 检查【印刷检查C】Top 面印刷锡膏C=>贴装 [回流焊妾>AOI 检查和维修【 >THT 插件r=>清洗QA 检查rE!■r-W11"¥AMAHA 啟片机姑片YAMAHA 丝印机印刷焊膏AOI-OMRON WIN41AOI 自动检査. r.「一 I - I _ I 」 'I I「: 壬'科隆回流焊NW ・1050N回济也 ____眄¥ 二精选文库位于SMT生产线的前端。

两面锡膏工艺流程The process of solder paste application, also known as the two-sided solder paste printing process, is an essential step in the surface mount technology (SMT) assembly process.锡膏工艺流程,也称为两面锡膏印刷工艺,是表面贴装技术(SMT)装配过程中的一个重要步骤。

This process involves applying solder paste to both sides of the printed circuit board (PCB) in order to ensure proper and reliable connections between the electronic components and the board.该流程涉及将锡膏应用于印刷电路板(PCB)的两侧,以确保电子元件和板之间的连接正确可靠。

The first step in this process is the preparation of the PCB, which involves cleaning and preparing the board for solder paste application.该流程的第一步是准备PCB,包括清洁和准备板以应用锡膏。

Once the PCB is prepared, the solder paste is applied to the board using a stencil and a squeegee.一旦PCB准备好,锡膏就利用模板和刮板应用于板上。

The stencil is aligned with the PCB, and the solder paste is spread across the board using the squeegee to ensure an even and consistent application.模板与PCB对准,然后使用刮板将锡膏在整个板上均匀一致地涂抹。

(一) 片式元器件单面贴装工艺↓说明:步骤1:检查元件、焊盘、焊膏是否有氧化、焊锡成分是否匹配,集成电路引脚及其共面性。

步骤2:通过焊膏印刷机或SMT焊膏印刷台、印刷专用刮板及SMT漏板将SMT焊膏漏印到PCB的焊盘上。

步骤3:检查所印线路板焊膏是否有漏印,粘连、焊膏量是否合适等。

步骤4:由贴片机或真空吸笔、镊子等完成贴装。

步骤5:检查所贴元件是否放偏、放反或漏放,并修复,窄间距元件需用显微镜实体检查。

步骤6:检查回流焊的工作条件,如电源电压、温度曲线设置等。

步骤7:通过SMT回流焊设备进行回流焊接。

步骤8:检查有无焊接缺陷,并修复。

(二)片式元器件双面贴装工艺↓↓注意事项:1: A、B面的区分是线路板中元器件少而小的为A面,元器件多而大的为B面。

2:如果两面都有大封装元器件的话,需要使用不同熔点的焊膏。

即:A面用高温焊膏,B面用低温焊膏3:如果没有不同温度的焊膏,就需要增加一个步骤,即在步骤7完成后,需要将A面大封装元器件用贴片红胶粘住,再进行B面的操作。

4:其它步骤操作同工艺(一)(三) 研发中混装板贴装工艺↓说明:步骤1:检查元件、焊盘、焊膏是否有氧化、焊锡成分是否匹配,集成电路引脚及其共面性。

步骤2:用SMT焊膏分配器、空气压缩机将SMT针筒装焊膏中的焊膏滴涂到PCB焊盘上。

步骤3:检查所滴涂的焊膏量是否合适,是否有漏涂或粘连。

步骤4:由真空吸笔或镊子等配合完成。

步骤5:检查所贴元件是否放偏、放反或漏放,并修复。

步骤6:通过HT系列台式小型SMT回流焊设备进行回流焊接。

步骤7:检查有无焊接缺陷,并修复。

步骤8:由电烙铁、焊锡丝和助焊剂配合完成。

(四)双面混装批量生产贴装工艺↓↓↓说明:注意事项及操作工艺同上所述。

SMT表面贴装工艺完整方案一.SMT基本工艺构成二.SMT生产工艺流程1. 表面贴装工艺①单面组装:(全部表面贴装元器件在PCB的一面)来料检测-> 丝印焊膏-> 贴片-> 回流焊接->(清洗)-> 检验-> 返修②双面组装;(表面贴装元器件分别在PCB的A、B两面)来料检测-> PCB的A面丝印焊膏-> 贴片-> A面回流焊接-> 翻板-> PCB的B面丝印焊膏-> 贴片-> B面回流焊接->(清洗)-> 检验-> 返修2. 混装工艺①单面混装工艺:(插件和表面贴装元器件都在PCB的A面)来料检测-> PCB的A面丝印焊膏-> 贴片-> A面回流焊接-> PCB的A面插件-> 波峰焊或浸焊(少量插件可采用手工焊接)-> (清洗)-> 检验-> 返修(先贴后插)②双面混装工艺:(表面贴装元器件在PCB的A面,插件在PCB的B面)A. 来料检测-> PCB的A面丝印焊膏-> 贴片-> 回流焊接-> PCB的B面插件-> 波峰焊(少量插件可采用手工焊接)->(清洗)-> 检验-> 返修B. 来料检测-> PCB的A面丝印焊膏-> 贴片-> 手工对PCB的A面的插件的焊盘点锡膏-> PCB 的B面插件-> 回流焊接->(清洗) -> 检验-> 返修(表面贴装元器件在PCB的A、B面,插件在PCB的任意一面或两面)先按双面组装的方法进行双面PCB的A、B两面的表面贴装元器件的回流焊接,然后进行两面的插件的手工焊接即可三.SMT工艺设备介绍1. 模板:首先根据所设计的PCB确定是否加工模板。

如果PCB上的贴片元件只是电阻、电容且封装为1206以上的则可不用制作模板,用针筒或自动点胶设备进行锡膏涂敷;当在PCB中含有SOT、SOP、PQFP、PLCC 和BGA封装的芯片以及电阻、电容的封装为0805以下的必须制作模板。

第一章绪论

1.1 简介

随着我国电子工艺水平的不断提高,我国已成为世界电子产业的加工厂。

表面贴装技

术(SMT)是电子先进制造技术的重要组成部分。

SMT的迅速发展和普及,对于推动当代信息产业的发展起到了独特的作用。

目前,SMT已广泛应用于各行各业的电子产品组件和器件

的组装中。

与SMT的这种发展现状和趋势相应,与信息产业和电子产品的飞速发展带来的

对SMT的技术需求相应,我国电子制造业急需大量掌握SMT知识的专业技术人才。

1.2 SMT工艺的发展

SMT工艺技术的发展和进步主要朝着4个方向。

一是与新型表面组装元器件的组装要

求相适应;二是与新型组装材料的发展相适应;三是与现代电子产品的品种多,更新快特

征相适应;四是与高密度组装、三维立体组装、微机电系统组装等新型组装形式的组装要

求相适应。

主要体现在:啊

1. 随着元器件引脚细间距化,0.3mm引脚间距的微组装技术已趋向成熟,并正在向着

提高组装质量和提高一次组装通过率方向发展;

2. 随着器件底部阵列化球型引脚形式的普及,与之相应的组装工艺及检测,返修技术已趋向成熟,同时仍在不断完善之中;

3. 为适应绿色组装的发展和无铅焊等新型组装材料投入使用后的组装工艺要求,相关工艺技术研究正在进行当中;

4. 为适应多品种,小批量生产和产品快速更新的组装要求,组装工序快速重组技术,

组装工艺优化技术,组装设计制造一体化技术正在不断提出和正在进行研究当中;

5. 为适应高密度组装,三维立体组装的组装工艺技术,是今后一个时期内需要研究的主要内容;

6. 要严格安装方位,精度要求等特殊组装要求的表面组装工艺技术,也是今后一个时期内需要研究的内容,如机电系统的表面组装等。

第二章贴片工艺要求

2.1 工艺目的

本工序是用贴片机将片式元器件准确地贴放到印好焊膏或贴片胶的PCB表面相对应的位置上。

2.2 贴片工艺要求

一、贴装元器件的工艺要求

1. 各装配位号元器件的类型、型号、标称值和极性等特征标记要符合产品的装配图和

明细表要求。

2. 贴装好的元器件要完好无损。

3. 贴装元器件焊端或引脚不小于1/2厚度要浸入焊膏。

对于一般元器件贴片时的焊膏挤出量(长度)应小于0.2mm,对于窄间距元器件贴片时的焊膏挤出量(长度)应小于0.1mm。

4. 元器件的端头或引脚均和焊盘图形对齐、居中。

由于再流焊时有自定位效应,因此元器件贴装位置允许有一定的偏差。

允许偏差范围要求如下:。