聚四氟乙烯复合保持架材料的试验对比分析

- 格式:docx

- 大小:92.86 KB

- 文档页数:2

———————————————作者简介:李同生(1953—),男,教授,从事聚合物摩擦材料研究40余年。

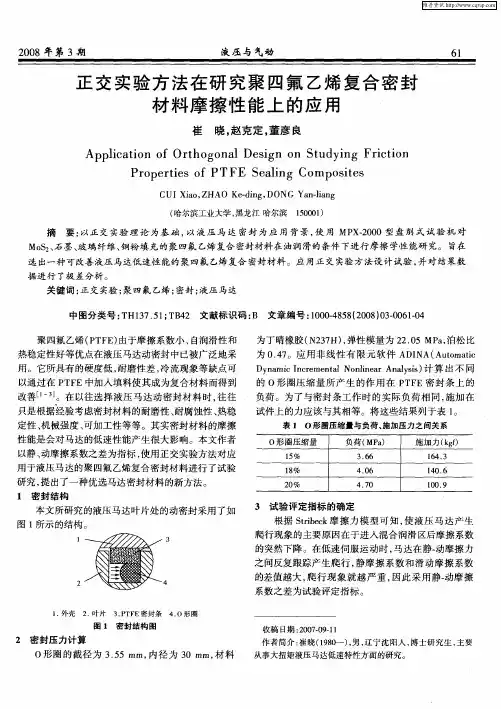

PTFE 复合材料摩擦学性能的研究李同生辛元石(聚合物分子工程国家重点实验室复旦大学高分子科学系,上海200433)摘要:纳米科技、纤维化处理和新型材料等高新技术的发展为改善聚四氟乙烯(PTFE )的耐磨性提供了新途径。

PTFE摩擦学改性的目的之一在于提升其抗蠕变性,而摩擦过程中PTFE 能否在对偶表面形成牢固附着的转移膜仍是PTFE 润滑、耐磨材料研究应倍加关注的重点。

关键词:聚四氟乙烯;复合材料;纳米技术;转移膜0前言众所周知,聚四氟乙烯(PTFE )具有优异的润滑性、优良的耐腐蚀性和热稳定性。

然而,PTFE 具有耐磨性差、易发生低温蠕变(冷流)等固有缺点,很大程度上限制了其单独作为润滑材料的使用。

相关研究也几无例外地围绕着如何改善和提升PTFE 的抗蠕变性和抑制其特有的片晶滑移式磨损而展开。

近年来,纳米科技、纤维化处理和新型材料等高新技术的发展为此提供了有效的手段。

纳米PTFE 的小尺寸化,可以有效减小片晶滑移式磨损,仅2%(质量分数)的添加量就可以得到具有很好润滑性的聚甲醛自润滑材料[1]。

此外,通过将纳米PTFE 浸渍到微米至亚毫米级孔隙中,使其作为润滑剂固定在钢板-青铜粉烧结形成的多孔层上,可以制得氟塑料-铜粉烧结层-金属板材结构的三层复合材料。

纤维化使PTFE 高分子链得以在聚集形态和结构上得到改变,从而大幅度提升PTFE 的拉伸、抗压强度等宏观力学性能,同时也有效抑制了PTFE 的磨损。

通过摩擦学材料设计,将PTFE 纤维与芳纶等其他纤维以织物形式复合,并通过浸渍树脂等手段,可研制出高承载、高耐磨的自润滑衬里材料[2]。

利用金属基体的高强度将PTFE 约束在高力黄铜基材中而设计出的镶嵌型PTFE 自润滑材料,在显著提升其承载能力的同时,还具有摩擦因数小、耐磨寿命长、适用温度宽、抗冲击性能好及对粉尘等恶劣环境适应性强等优点,从而极大地拓宽了PTFE 在工程机械、水利水电工程等领域的应用。

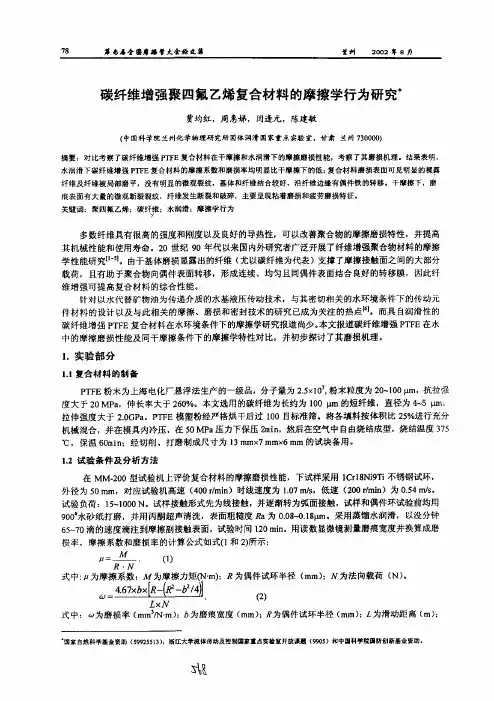

多元填充聚四氟乙烯基复合材料摩擦学性能李文忠,王黎钦,古乐,郑德志哈尔滨工业大学机电工程学院,黑龙江省哈尔滨市 150001E-mail: wenzhonglee@摘要:为了研制PTFE基粘弹-摩擦型阻尼材料,采用机械共混-冷压成型-烧结的工艺制备了PEEK、PPS混合填充PTFE基复合材料,利用环-块式磨损试验机,研究了在干摩擦条件下的摩擦学性能;用扫描电镜观察了磨损表面形貌,分析了材料的磨损机理。

结果表明:混合填充PEEK和PPS时,材料的摩擦系数比单独添加任何一种都有所增大,当二者质量分数相等时,摩擦系数最大;磨损率的变化趋势与摩擦系数的相同;随着PEEK含量的增加和PPS含量的减少,材料的磨损方式由疲劳剥落磨损为主转变为犁削、粘着磨损为主。

PTFE含量的增加,使得复合材料的摩擦系数减小,而磨损率有所增大。

综合考虑认为,混合填充的复合材料具有较高的摩擦系数和较好的耐磨性,能够满足粘弹-摩擦阻尼材料的需要。

关键词:聚四氟乙烯聚醚醚酮聚苯硫醚摩擦学性能1. 引言聚四氟乙烯(PTFE)具有优异的物理化学性能,耐腐蚀性极强,耐高低温,是一种广泛应用的高性能工程塑料。

利用PTFE的粘弹阻尼和摩擦阻尼耗能,可以在苛刻条件下的机械结构中作为减振元件应用,为了提高这种减振结构的阻尼性能,需要从提高材料的粘弹阻尼和摩擦阻尼两个方面研究。

为此需要提高材料的摩擦系数,同时需要提高材料的耐磨性,以提高材料的使用寿命。

因为PTFE本身的摩擦系数很小,且耐磨性很差,限制了在减振工程中的应用。

当其中加入某些无机颗粒或高分子聚合物等填料后,材料的摩擦系数会有所提高,同时耐磨性得到很大的提高,人们已经对填充PTFE复合材料的摩擦磨损性能进行了很多的研究[1~4]。

用于填充PTFE的聚合物材料很多。

聚醚醚酮(PEEK)和聚苯硫醚(PPS)都具有机械强度高、耐热、耐腐蚀、耐磨、抗蠕变等性能[5,6]。

研究发现,PTFE中混合添加PEEK和PPS能够改善材料的粘弹阻尼性能,而国内外有关PEEK、PPS混合填充PTFE基复合材料摩擦学性能研究还未见报道,本文采用机械共混-冷压成型-烧结的工艺制备了PEEK、PPS混合填充PTFE基复合材料,研究了干摩擦条件下不同材料配比对复合材料摩擦学性能的影响,并分析了磨损机理,期望为PTFE基复合材料在减振中的应用提供依据。

聚四氟乙烯性能分析(总1页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除聚四氟乙烯性能分析在低结晶度时更易延展。

PTFE的拉伸强度一般在10~30MPa,与聚乙烯相当;拉伸弹性模量约400MPa,略低于高密度聚乙烯,回弹性差;冲击强度则不及聚乙烯;弯曲强度和压缩强度较低,%形变时约为10MPa。

PTFE受载时容易出现蠕变现象,其蠕变和应力松弛受温度、时间、负荷等影响,也和它的分子量、结晶度有关。

PTFE的最佳刚性所对应的结晶度为75%~80%时,高于此结晶度时耐蠕变性随结晶度的进一步增加而减小。

应力松弛是指高分子材料在应变保持一定的情况下应力随时间推移而减少的现象。

如聚四氟乙烯垫圈在螺栓的压缩负荷作用下产生应力松弛,引起螺栓紧压力的降低而发生连接处的泄露。

PTFE耐疲劳性优异,与其他塑料不同,PTFE不会出现永久疲劳破坏,即使因疲劳而破坏,但仍能保持其物理的完整性,维持着一个”剩余的“疲劳强度。

PTFE具有螺旋形结构,分子较僵硬,分子间的吸引力很微弱,因而分子间很易滑动。

其摩擦系数是塑料中最低的。

且在使用中无爬行现象(动、静摩擦系数较接近,如钢对它的动、静摩擦系数可低至,其自身摩擦系数可低至),是一种良好的减摩、自润滑材料。

PTFE中与每个碳原子连接的两个氟原子完全对称,碳氟两种原子又以共价键相结合,所以在分子中没有游离的电子,故介电常数极小,为(频率6~3000兆周/秒),且不随湿度急剧变化而变化,耐电弧性大于300s。

功率因数小于(60~3000兆周/秒),耐电晕放电性不佳,比聚乙烯差。

它的介电损耗角正切值也很小,即使频率改变引起的变化也很小。

介电损耗角正切值在0~240℃的变化不大,0℃以下变化较大,—80℃时达最大值。

PTFE瞬时介电强度在60Hz时,结晶度在50%~80%时无变化,一般为450~500V/mil(对薄膜达1500~2000V/mil),但数均分子量降低时介电强度稍有下降。

PTFE永久性建筑膜材的性能对比分析本文根据上海市工程建设规范《上海膜结构检测规程》DG/TJ08-2019-2007和国家标准《玻璃纤维建筑膜材》GB 25042-2010的标准检测方法,在上海同济建设工程质量检测站和国家玻璃纤维产品质量监督检验中心对国内生产的膜材和进口同类型膜材进行了全面性能检测,得到抗拉强度、撕裂强度、焊接强度、双轴拉伸弹性模量、泊松比、耐湿热老化、抗折叠等性能等的数据,对比分析国产PTFE永久性建筑膜材的性能。

本实验结果可为国内膜结构工程在材料选择提供参考。

1.单轴抗拉强度[2]、断裂伸长率试验采用的试样为长条状,采用切割条样法准备式样,剪取试样的长度方向平行于膜材的径向或纬向。

试样的有效宽度为50±0.5mm,试样总长度为300±1mm,距端部50mm处为夹持线。

实验采用等速伸长实验机,恒定伸长速率为100mm/min,精度为±10%。

隔距长度为200±1mm。

实验环境温度为常温20±2oC,相对湿度为65%±3%[3]。

实验对国产膜材与美国进口同类型号膜材的抗拉强度和断裂伸长率进行对比测试,膜材厚度均为0.6mm,测试结果如下表1所示。

从测试数据可知,国产膜材的抗拉强度要高于美国进口同类型号的膜材,能够满足国内膜结构的设计要求。

单轴张拉试验2.撕裂强度实验采用等速伸长实验机,恒定伸长速率为100mm/min,精度为±10%。

隔距长度为50±1mm。

实验环境温度为常温20±2oC,相对湿度为65%±3%。

将画有梯形的条形试样,在其梯形短边中点剪一条一定长度的切口做为撕裂起始点(如图1所示),然后将试验沿夹持线夹于拉力试验机的上下夹具口内,对试样施加连续增加的负荷,使试样沿着切口撕裂并逐渐扩展至试样全部撕裂[3]。

实验对国产膜材与美国进口同类型号膜材的撕裂强度进行对比测试,膜材厚度均为0.6mm,试验共测试了5组试样,试验平均值结果见表2所示。

智能制造数码世界 P.256聚四氟乙烯树脂的性能测试及影响刘莲 福建三农新材料有限责任公司摘要 :聚四氟乙烯树脂的性能与后期氟塑料制品的加工应用手段和质量有着紧密关联。

不同的技术要求对应不同用途,因此用户对聚四氟乙烯树脂的性能测试要求也就越大。

我们对聚四氟乙烯树脂各项性能测试的重要意义在于,首先为用户正确掌握或使用性能提供了具体的数值依据;同时,生产企业可以通过检测数据控制生产质量,了解加工性能,并对其改进配方、优化工艺、进行新产品开发和研究提供数据等。

开展检测工作是企业发展不可或缺的重要手段。

关键词:聚四氟乙烯树脂 测试 影响1.前言氟原子是所有元素中电负性最高的活泼元素,其原子核离电子的距离较近,对原子的作用力极强,极化率小。

氟原子的特性构成了含氟聚合物在性能上具有共性,而且氟含量越高,体现的综合性能越好。

含氟聚合物是高分子材料中综合性能最优异的材料之一,它具有突出的化学稳定性、耐热性、自润滑性、耐大气老化性等特性,常被应用在材料的关键部位,对抵抗恶劣环境起到了特殊作用,是不可或缺的功能材料。

含氟聚合物包括聚四氟乙烯、四氟乙烯-六氟丙烯共聚物、全氟烷氧基聚合物、乙烯、四氟乙烯共聚物、聚偏氟乙烯等,其中聚四氟乙烯应用最广泛。

PTFE作为含氟材料的主要品种,市场应用前景非常广阔,而且我国具有得天独厚的资源优势,属于国家重点发展的产业。

目前我国已经成为全球PTFE主要生产国,但在技术、产品方面仍与国外有较大差距。

、PTFE相对分子质量较大,低的为数十万,高的达一千万以上,一般为数百万(聚合度在104数量级,而聚乙烯仅在103),一般结晶度为90~95%,熔融温度为327~342℃。

聚四氟乙烯分子中CF2单元按锯齿形状排列,由于氟原子半径较碳稍大,所以相邻的CF2单元不能完全按反式交叉取向,而是形成一个螺旋状的扭曲链,氟原子几乎覆盖了整个高分子链的表面。

这种分子结构解释了聚四氟乙烯的各种性能。

随着聚四氟乙烯加工技术的发展,聚四氟乙烯制品已远远不只是传统的“棒、管、板、膜”了,还有聚四氟乙烯长短纤、聚四氟乙烯单双向拉伸管、双向拉伸膜以及膨体聚四氟乙烯密封材料;还有憎水透气膜、亲水过滤膜、含氟复合材料以及异形零件等等,举不胜举。

写一篇聚四氟乙烯及其复合材料的转移与磨损的报告,600字

聚四氟乙烯及其复合材料是高分子材料,它们具有优异的耐磨性能,可以用于制造各种用于滑动和转动的装置。

本报告旨在探讨聚四氟乙烯及其复合材料在转移和磨损方面的性能和行为,并提供一些有关其应用的建议。

首先,聚四氟乙烯及其复合材料具有良好的抗疲劳和抗磨损性能。

在循环变形应力和负载水平的作用下,这些材料的弹性模量几乎恒定,而且在疲劳及磨损环境下,其弹性模量只有很小的变化。

实验表明,聚四氟乙烯及其复合材料在一般情况下,抗疲劳寿命比钢或铸铁高出30-50倍。

此外,聚四氟乙烯及其复合材料也具有良好的抗腐蚀性能。

它们可以抵抗酸、碱、盐以及其他腐蚀剂的侵蚀,耐水和水溶性液体的腐蚀。

在高温高压水环境下,它们也具有良好的耐腐蚀性能。

此外,聚四氟乙烯及其复合材料的抗磨损性能也很强。

它们具有较低的切削力,这可以显著减少转动装置的摩擦磨损,从而大大延长使用寿命。

而且,它们也能够有效抵抗腐蚀磨损,可以提高轴承和轴承套之间的接触面的耐磨性,从而使轴承能够更长时间工作而不需要维护。

总之,聚四氟乙烯及其复合材料具有良好的抗疲劳和抗磨损性能,抗腐蚀性能和抗磨损性能。

因此,它们可以用于制造精密的装置,例如滑动轴承以及用于强度和精度要求较高的机械组件。

PTFE/PI复合材料的热性能及机械性能分析【摘要】制备并研究了不同配比的PTFE/ PI复合材料的热性能及机械性能变化,并用扫描电镜对其微观形态进行了观察。

结果表明:此复合材料的耐热性及机械性能相对于聚四氟乙烯纯树脂有明显的提高。

维卡软化温度达到182℃,比基体树脂纯PTFE高90℃;初始分解温度达到467℃,比基体树脂纯PTFE高11℃;熔融温度基本稳定在330℃左右;洛氏硬度提高27HRL;弯曲强度提高28 MPa。

SEM表明:复合材料断面出现韧窝状形貌,PI起到辅助增韧作用。

【关键词】聚四氟乙烯,聚酰亚胺,复合材料,热性能,机械性能尽管目前已开发出许多具有优良性能的工程塑料,但单一树脂材料并不具备耐摩擦、和自润滑等综合性能。

将不同种类的聚合物共混,可获得具有良好综合性能的新型高分子材料。

耐热复合材料是一种在高温下有望发挥其性能的材料,材料为了达到耐热性的提高,长寿命化,可靠性以及轻量化等,耐热复合材料是不可缺少的关键材料,它也成为今后支撑地球环境问题及能量问题的解决、航空宇宙领域的重要材料。

本研究采用冷压烧结的工艺制备了PTFE/PI复合材料,测试分析了PTFE/PI 复合材料的热性能及机械性能,为其在高性能先进复合材料领域中的应用提供理论依据。

1 实验部分1.1 主要原材料。

聚四氟乙烯(PTFE):平均粒径≤5μm,表观密度约0.56g/m2,沈阳市天宇祥微粉厂;聚酰亚胺(PI):粒径约75μm,表观密度约0.92/m2,常州建邦塑料制品有限公司。

1.2 实验仪器及设备。

马弗炉:TM0610型,天津马福尔科技有限公司;平板硫化机:XLB 400×400×2E型,青岛亚华机械有限公司;差动热分析仪:CDR-34P型,上海万衡精密仪器有限公司;维卡软化点温度测定仪:GB/T1634型,北京冠测精电仪器设备有限公司;热重分析仪:TGA2000型,上海精密科学仪器有限公司;塑料洛氏硬度计:XHR-150型,上海万衡精密仪器有限公司;悬臂梁冲击实验机:XJU-22型,承德试验机有限公司;微机万能控制电子实验机:RG2000-1型,上海研润光机科技有限公司。

合成材料老化与应用2023年第52卷第5期1飞机用膨化聚四氟乙烯材料加速老化试验及寿命评估研究杨雪梅1,朱子旻1,尹文华21 上海飞机设计研究院Ὃ上海2012102 广州合成材料研究院有限公司Ὃ广东广州510665Ὀ摘要:采用双向拉伸工艺制备了国产高强型膨化聚四氟乙烯密封材料,通过热循环试验和热空气老化试验对其老化性能进行研究。

结果表明,经过热循环试验后该材料的体积保留率为89%,拉伸强度提高至原来的109%。

从SEM图片可以看出,材料的节点密度有所提高,网状结构更为致密。

热空气老化试验结果表明,在常温25℃下贮存时,该材料的贮存寿命超过20年,在目标使用温度条件下的寿命达到33.1年,满足民用飞机使用要求,可实现装机应用。

关键词:膨化聚四氟乙烯;拉伸强度;加速老化;寿命中图分类号:TB 324Accelerated Aging Test and Life Prediction of e-PTFE for AircraftYANG Xue-mei1, ZHU Zi-min1, YIN Wen-hua2(1 Shanghai Aircraft Design and Research Institute, Shanghai 201210, China; 2 Guangzhou Synthetic Materials Research InstituteCo. Ltd., Guangzhou 510665, Guangdong, China)Abstract: The high strength e-PTFE tape is prepared independently by a bi-axial tension process. The aging performance is investigated by heat cycle tests and thermal oxidation aging tests. The results show the volume retention is 89%, and the tensile strength increases to 109%. According to SEM pictures the node density increases, and the mesh structure is more dense. The thermal oxidation aging tests show that the storage life is over 20 years when stored at 25℃. The service life under the target service temperature can reach 33.1 years, which meets the service requirements of civil aircraft and can be used in civil aircrafts.Key words: e-PTFE; tensile strength; accelerated aging; life自从1976年美国戈尔公司发明膨化聚四氟乙烯材料后,该材料作为新一代密封材料受到了广泛的关注,广泛应用于包括民用飞机在内的各种飞机型号。

PTFE及PEEK基复合材料的摩擦学特性探究摩擦学是探究材料间互相作用的学科,主要涉及摩擦、磨损和润滑等方面。

其中,复合材料是一种由两种或多种不同材料组合而成的材料,具有综合性能优异的特点。

因此,对于复合材料的摩擦学特性探究具有重要意义。

本文主要以PTFE(聚四氟乙烯)及PEEK(聚醚醚酮)为基础材料,探究复合材料的摩擦学特性。

PTFE是一种常见的无机高分子材料,具有良好的耐磨损性和化学稳定性。

PEEK是一种高性能工程塑料,具有高强度、高温特性和优异的摩擦学性能。

起首,混合PTFE和PEEK制备成复合材料。

通过加工技术,将PTFE颗粒与PEEK树脂进行混合,然后通过压力和温度的控制,使其固化成复合材料。

通过扫描电子显微镜观察材料表面形貌,结果显示PTFE和PEEK匀称分布于复合材料中,且形成了较为紧密的结合。

接下来,通过摩擦系数测试分析PTFE及PEEK基复合材料的摩擦学特性。

使用一台万能材料试验机,将试样固定在试验台上,然后通过施加一定的力,使试样与钢球发生摩擦。

同时,通过另一台力传感器测量并记录试样与钢球间的摩擦力。

在试验过程中,控制试验温度和速度,以模拟实际工况下的摩擦条件。

试验结果显示,PTFE及PEEK基复合材料具有较低的摩擦系数。

这是因为PTFE具有良好的自润滑性能,能够缩减试样与钢球之间的接触阻力。

而PEEK的高温性能和高强度使其在摩擦过程中具有较高的耐磨损性。

因此,PTFE及PEEK基复合材料的综合摩擦学性能得到了显著改善。

进一步探究发现,复合材料的摩擦学性能与材料比例、温度和压力等因素密切相关。

较低的PTFE含量会降低摩擦系数,而适量的PEEK含量能够提高复合材料的耐磨损性。

在高温条件下,PTFE及PEEK基复合材料的摩擦性能依旧稳定。

综上所述,PTFE及PEEK基复合材料具有良好的摩擦学特性。

通过合理的材料比例和加工工艺,可以有效改善复合材料的摩擦性能。

这对于工业领域中涉及到摩擦和磨损的应用具有重要意义,例如轴承、密封件和机械零件等。

填充聚四氟乙烯复合材料在水润滑条件下的摩擦磨损特性研究

的报告,600字

本报告主要研究了聚四氟乙烯复合材料在水润滑条件下的摩擦磨损特性。

样品的准备和试验测量方法,采用力学接触实验装置,其中转轮采用光学磨料床,判断材料在水润滑摩擦磨损过程中的性能,并获得接触系数分布随时间的变化情况、摩擦系数和摩擦系数的变化形式。

实验结果表明,聚四氟乙烯复合材料在水润滑条件下,其摩擦系数相对较低,一开始保持几乎不变,然后随着磨损时间持续增加而显著增加,而接触系数也随着磨损时间的增加逐步降低。

此外,根据接触系数变化情况分析,可知聚四氟乙烯复合材料在水润滑条件下的摩擦磨损特性有着较高的耐磨性能,磨损形式为失稳性磨损,在某一时刻突然加速,而之后缓慢减速。

综上所述,本研究证明聚四氟乙烯复合材料在水润滑条件下的摩擦磨损特性具有较高的耐磨性能,可以用于高摩擦环境中的相关应用。

书山有路勤为径,学海无涯苦作舟

聚四氟乙烯复合保持架材料的试验对比分析

针对某型号主机的使用工况,根据原轴承固体润滑保持架材料在使用

中出现的问题,从多种保持架材料配方中选出聚四氟乙烯+聚酰亚胺和聚四氟乙烯+聚苯酯+(5%~10%)聚酰亚胺两种配方的保持架,并对装有这两种保持架的

轴承进行了常温性能试验和主机性能考核试验。

试验结果表明:在特殊的高、低

温环境下,聚四氟乙烯+聚苯酯+(5%~10%)聚酰亚胺的保持架在工作中能使钢

球和沟道表面形成细腻、均匀的固体润滑膜,更适应于主机工况的要求。

某型号主机用陀螺转子轴承使用温度变化为-196~+55℃,工作转速

n≥7000r/min,启动摩擦力矩要求不超过5 乘以10-5 N-m。

在这样特殊的高、低温环境中,难以使用油或润滑脂,必须采用固体润滑方式。

而常用的玻

璃纤维增强聚四氟乙烯自润滑保持架材料,虽然强度高,但耐磨性差,高转速

下固体润滑剂在钢球与沟道间会产生堆积,造成陀螺转子惯性时间变短,轴承

噪声增大,无法满足主机使用要求。

因此,需针对该轴承工况,研制新型自润

滑保持架材料,以满足主机的使用要求。

1、材料的筛选针对轴承保持架在试验中出现的问题,以聚四氟乙烯(PTFE)为基体,以聚苯酯(PHB)和聚酰亚胺(P

从表1 中可以看出,只添加聚酰亚胺的A 材料与B 材料相比,A 材料的

抗拉强度较低,密度和邵氏硬度相差无几,但摩擦因数和磨损量相对B 较小。

而B 材料是采取PHB,P

表1 材料性能测试

2、轴承性能试验与分析采用材料A 和B 制成保持架,装入71700 轴承(以下简称A 轴承和B 轴承),分别进行如下的轴承性能试验:(1)在专用跑合装置。