4.5 碳碳复合材料的制备方法

- 格式:ppt

- 大小:3.68 MB

- 文档页数:36

炭/ 炭复合材料的制备及研究进展摘要:综合国内外各种文献资料,总结了炭炭复合材料的用途、制备工艺,简要介绍了几种主要的致密化方法,并对炭炭复合材料的抗氧化研究、石墨化研究做了初步的介绍,最后提出了炭炭复合材料今后发展的方向.关键词:炭炭复合材料,致密化,化学气相沉积,抗氧化,石墨化.1 引言炭/ 炭复合材料是具有优异耐高温性能的结构与功能一体化工程材料。

它和其它高性能复合材料相同, 是由纤维增强相和基体相组成的一种复合结构, 不同之处是增强相和基体相均由具有特殊性能的纯碳组成[1-2]。

炭/ 炭复合材料具有低密度、高强度、低烧蚀率、高抗热震性、低热膨胀系数、零湿膨胀、不放气、在2 000 C 以内强度和模量随温度升高而增加、良好的抗疲劳性能、优异的摩擦磨损性能和生物相容性(组织成分及力学性能上均相容)、对宇宙辐射不敏感及在核辐射下强度增加等性能[1-3], 使炭/ 炭复合材料在众多领域有着广泛用途。

在发达国家,炭/ 炭复合材料已被成功用于航天飞机的机翼前缘、鼻锥、货舱门,高推动比战机发动机的涡轮,高性能火箭发动机喷管、喉衬、燃烧室等,新一代先进飞机、坦克、赛车、高速列车等的刹车材料,以及火箭、飞机的密封圈等构件[4],同时,炭/ 炭复合材料作为生物医学材料,人造心脏瓣膜、人工骨、牙种植体及作为植入材料用于矫形是近年来的研究重点[5-7]; 作为智能材料,由于其受拉力后电阻增加,是很好的拉伸传感器,具有广阔的发展前景[8]。

炭/炭复合材料由碳纤维增强碳基体复合而成。

碳基体以热解炭的形式存在,由碳源先驱体经热解碳化而成。

炭/炭复合材料的制备工艺包括: 碳纤维及其结构的选择; 基体碳先驱物的选择; 炭/炭复合材料坯体的成型工艺; 坯体的致密化工艺以及工序间和最终产品的加工等[9]。

其中,关键技术在于坯体的致密化。

2 炭/炭复合材料的致密化工艺传统的炭/炭复合材料致密化工艺主要有化学气相沉积(CVD、化学气相渗透(CVI)和浸渍法。

C/C复合材料的制备及方法地点:山西大同大学炭研究所时间:5.31——6.3学习内容:一、C/C复合材料简述C/C复合材料是以碳纤维及其织物为增强材料,以碳为基体,通过加工处理和碳化处理制成的全碳质复合材料。

优点:抗热冲击和抗热诱导能力极强,具有一定的化学惰性,高温形状稳定,升华温度高,烧蚀凹陷低,在高温条件下的强度和刚度可保持不变,抗辐射,易加工和制造,重量轻。

缺点:非轴向力学性能差,破坏应变低,空洞含量高,纤维与基体结合差,抗氧化性能差,制造加工周期长,设计方法复杂。

二、C/C复合材料的成型技术化学气相沉积法气相沉积法(CVD法):将碳氢化合物,如甲烷、丙烷、液化天然气等通入预制体,并使其分解,析出的碳沉积在预制体中。

技术关键:热分解的碳均匀沉积到预制体中。

影响因素:预制体的性质、气源和载气、温度和压力都将影响过程的效率、沉积碳基体的性能及均匀性。

工艺方法:温度梯度法温度梯度法工艺方法:将感应线圈和感应器的几何形状做得与预制体相同。

接近感应器的预制体外表面是温度最高的区域,碳的沉积由此开始,向径向发展。

温度梯度法的设备如下图:三、预制体的制备碳纤维预制体是根据结构工况和形状要求,编织而成的具有大量空隙的织物。

二维编织物:面内各向性能好,但层间和垂直面方向性能差;如制备的氧化石墨烯和石墨烯三维编织物:改善层间和垂直面方向性能;如热解炭四、C/C的基体的获得C/C的基体材料主要有热解碳和浸渍碳两种。

热解碳的前驱体:主要有甲烷、乙烷、丙烷、丙烯和乙烯以及低分子芳烃等;大同大学炭研究所使用的是液化天燃气。

浸渍碳的前驱体:主要有沥青和树脂五、预制体和碳基体的复合碳纤维编织预制体是空虚的,需向内渗碳使其致密化,以实现预制体和碳基体的复合。

渗碳方法:化学气相沉积法。

基本要求:基体的先驱体与预制体的特性相一致,以确保得到高致密和高强度的C/C复合材料。

化学气相沉积法制备工艺流程:碳纤维预制体→通入C、H化合物气体→加热分解、沉积→C/C复合材料。

碳纤维复合材料的制备技术及应用碳纤维复合材料在工业、航空、汽车制造等领域有着广泛的应用,并被认为是未来材料发展的趋势。

本文将简要介绍碳纤维复合材料的制备技术和应用领域。

一、碳纤维复合材料的制备技术1. 碳纤维的制备碳纤维是碳化聚丙烯等有机纤维在高温(>1000℃)下炭化制得。

生产碳纤维的关键是得到纯净、高质量的原始纤维。

常用的碳纤维来源有聚丙烯、聚酰亚胺、聚酰胺等高分子材料。

2. 树脂基体的制备树脂基体是碳纤维复合材料中的重要组成部分。

常用的树脂材料有环氧树脂、酚醛树脂、酰胺树脂等。

它们的制备需要通过化学反应进行,以达到预期的物理与化学性质。

3. 复合成型碳纤维与树脂的合成过程称为复合成型。

常用的复合成型方法有压缩成型、注塑成型和压缩注塑成型。

其中,压缩注塑成型方法是应用最为广泛的一种,它通过模具将碳纤维和树脂一起压缩注塑成形,形成成品;4. 后处理后处理是指将制备好的复合材料进行加工处理,以达到表面光洁度要求,并进行其它物理性能的调整。

后处理的方法有烘干、光滑处理、冷却等。

二、碳纤维复合材料的应用领域碳纤维复合材料具有高强度、高刚度、低密度等优秀的物理性能,因此被广泛应用于航空、汽车、运动器材、建筑等领域。

1. 航空领域空中客车公司、波音公司等大型飞机的大量使用碳纤维复合材料,以降低机身重量,并且在高温高压的环境下能够保持机舱的稳定性,这也提高了飞行速度和航班的安全性。

2. 汽车领域碳纤维复合材料也被广泛应用于赛车中,尤其是在F1、红牛兰巴基尼等高端赛车的生产中。

目前,汽车工业的高端产品也在逐渐采用碳纤维复合材料,如BMW技术部门正在研发新的电动汽车,其车身中的大部分部件将使用碳纤维复合材料制造。

3. 建筑领域随着人们对城市建筑的提高要求,碳纤维复合材料被越来越多地应用于高层建筑、桥梁和路面的建造。

其轻重比及高强度、高刚度使其成为高层建筑设计中的重要材料。

4. 运动器材在运动器材领域中,碳纤维复合材料的应用可以大大增加其性能和使用寿命。

碳碳复合材料制备方法

碳碳复合材料是一种由碳纤维增强体和碳基质组成的高性能复合材料,因其卓越的高温性能、高强度重量比以及良好的耐磨损和抗热震性,在航空航天、核能、汽车工业等领域有着广泛应用。

制备碳碳复合材料的方法主要有以下几种:

1.液相浸渍-炭化法:

-步骤包括:首先选择合适的碳纤维预制件(如编织布、层压板或三维编织结构),然后将其浸入树脂或其他碳前驱体溶液中进行渗透。

-接着在惰性气氛下经过预氧化处理,将树脂转化为中间相炭素或其他炭质物质。

-最后通过多级高温炭化过程,逐步去除非碳元素,使碳纤维与基质紧密结合,形成连续的碳网络。

2.热解化学气相沉积法:

-在该方法中,碳纤维预制件置于反应腔内,并通入含碳气体(如甲烷、丙烯等)。

-当气体在纤维预制件内部扩散并吸附于纤维表面时,会在高温条件下分解并在预制件内部沉积成碳,从而逐渐填充空隙形成连续的碳基质。

3.热压烧结法:

-该方法通常用于制备短切碳纤维/石墨粉末复合材料。

-首先将碳纤维和石墨粉混合均匀,然后放入模具中,在高温高压下直接进行烧结,使得纤维和粉末之间实现致密化连接。

4.碳源熔融渗透法:

-使用碳源(如聚丙烯腈、沥青等)熔融后渗透到碳纤维预制体中,随后经过一系列热处理得到碳碳复合材料。

5.真空袋灌注成型技术结合以上浸渍工艺:

-采用真空袋技术可以提高液相浸渍过程中树脂或碳前驱体的渗透效率。

化学气相沉积(Chemical Vapor Deposition,CVD)是一种重要的制备碳碳复合材料(C/C)的方法。

碳碳复合材料具有优异的高温性能和抗氧化性能,因此在航空航天和汽车制造等领域有着广泛的应用。

本文将介绍化学气相沉积制备碳碳复合材料的原理、工艺及其在工程领域的应用。

一、碳碳复合材料的特点1. 高温性能:碳碳复合材料具有优异的高温强度和稳定性,在高温下依然能够保持较好的力学性能。

2. 抗氧化性能:碳碳复合材料在高温氧化条件下依然能够保持较好的性能,不易氧化。

3. 导热性能:碳碳复合材料具有优异的导热性能,能够有效传导热量。

4. 轻质高强:碳碳复合材料具有较低的密度和较高的强度,是一种优秀的结构材料。

二、化学气相沉积制备碳碳复合材料的原理化学气相沉积是一种将气态前体物质经化学反应沉积到基底表面上形成薄膜或者块体材料的方法。

在制备碳碳复合材料中,通过该方法可以实现碳元素在高温条件下的重复沉积,形成高纯度的碳碳复合材料。

1. 原料气体的选择:一般采用含碳气体作为原料气体,如甲烷、乙烷等,同时还需要控制供气速率和混合气的比例。

2. 反应机理:原料气体在高温条件下发生裂解或氧化等反应,产生碳原子或碳烷基自由基。

这些自由基在基底表面上发生聚合反应,逐渐形成碳碳键,最终形成碳碳复合材料。

3. 控制条件:制备碳碳复合材料需要控制反应温度、反应压力、反应时间等参数,来实现碳元素的高纯度沉积。

三、化学气相沉积制备碳碳复合材料的工艺步骤1. 基底处理:对基底进行表面处理,包括清洗、激活等工艺,以增强基底表面对碳的吸附能力。

2. 原料气体供给:将经过预处理的原料气体供给到反应室内,并在一定的温度和压力条件下进行反应。

3. 沉积过程:原料气体在基底表面发生化学反应,并逐渐形成碳碳复合材料。

4. 后处理工艺:对沉积后的材料进行退火、表面处理等工艺,以提高碳碳复合材料的性能。

四、化学气相沉积制备碳碳复合材料的应用碳碳复合材料由于其优异的性能,在航空航天、汽车制造、船舶制造等领域有着广泛的应用。

CC复合材料制备⼯艺简介沥青基碳材料本⽂来源:上海皓越精彩⽂章现在开始碳基复合材料碳/碳(C/C)复合材料是碳纤维增强碳基体的复合材料, 具有⾼强⾼模、⽐重轻、热膨胀系数⼩、抗腐蚀、抗热冲击、耐摩擦性能好、化学稳定性好等⼀系列优异性能, 是⼀种新型的超⾼温复合材料。

C/C复合材料作为优异的热结构-功能⼀体化⼯程材料。

它和其他⾼性能复合材料相同,是由纤维增强相和基本相组成的⼀种复合结构,不同之处是增强相和基本相均由具有特殊性能的纯碳组成。

碳/碳复合材料主要是由碳毡、碳布、碳纤维作为增强体,⽓相沉积碳做为基体经过复合⽽制成,但是它的组成元素只有⼀个就是碳这个元素。

为了增加密度,由碳化⽽⽣成的浸渍碳或浸渍在康铜树脂(或沥青),也就是说碳/碳复合材料是由三种碳材料复合⽽制成的。

碳碳复合材料的制造⼯艺⼀、碳碳/碳复合材料的制备过程包括增强纤维及其织物的选择、基体碳先驱体的选择、C/C预制坯体的成型、碳基体的致密化以及最终产品的加⼯检测等。

检测等1)碳纤维的选择纱束的排列取向、纱束间距、纱束体碳纤维束的选择和纤维织物的结构设计是制造C/C复合材料的基础,通过合理选择纤维种类和织物的编制参数,如纱束的排列取向、纱束间距、纱束体积含量等,可以决定C/C复合材料的⼒学性能和热物理性能。

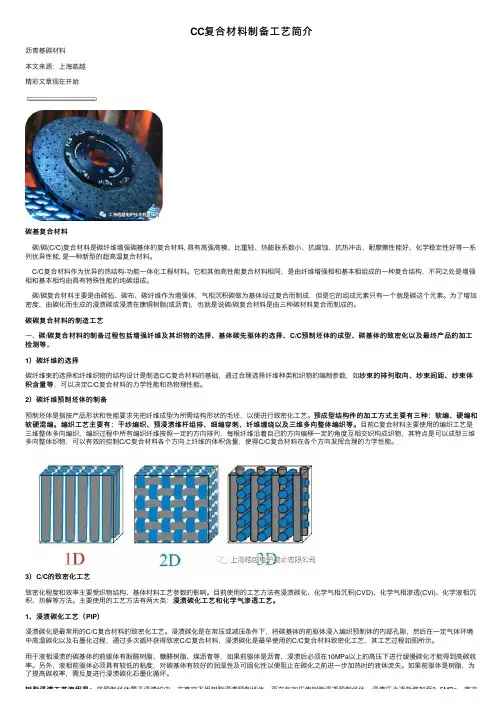

积含量等2)碳纤维预制坯体的制备预成型结构件的加⼯⽅式主要有三种:软编、硬编和预制坯体是指按产品形状和性能要求先把纤维成型为所需结构形状的⽑坯,以便进⾏致密化⼯艺。

预成型结构件的加⼯⽅式主要有三种:软编、硬编和软硬混编。

编织⼯艺主要有:⼲纱编织、预浸渍维杆组排、细编穿刺、纤维缠绕以及三维多向整体编织等。

⽬前C复合材料主要使⽤的编织⼯艺是软硬混编。

编织⼯艺主要有:⼲纱编织、预浸渍维杆组排、细编穿刺、纤维缠绕以及三维多向整体编织等。

三维整体多向编织,编织过程中所有编织纤维按照⼀定的⽅向排列,每根纤维沿着⾃⼰的⽅向偏移⼀定的⾓度互相交织构成织物,其特点是可以成型三维多向整体织物,可以有效的控制C/C复合材料各个⽅向上纤维的体积含量,使得C/C复合材料在各个⽅向发挥合理的⼒学性能。