油管爆破压力计算

- 格式:pdf

- 大小:207.69 KB

- 文档页数:1

萨道夫斯基公式超压

萨道夫斯基公式(Saldorfsky's formula)主要用于计算爆破工程中的质点振动速度、爆破距离和齐爆药量之间的关系。

在爆破工程中,超压是指爆破产生的冲击波在周围介质中传播时,超过周围环境所能承受的压力。

超压的形成可能导致建筑物破坏、设备损坏以及人员伤害。

萨道夫斯基公式如下:

V = K * (Q^(1/3) / R) * a

其中:

V ——安全允许的质点振动速度,单位为cm/s;

K ——与介质和爆破条件因素有关的系数;

Q ——一次齐发量,单位为kg;

R ——爆源至保护建筑的距离,单位为m;

a ——振动衰减系数。

该公式可以帮助工程师预测爆破工程中的振动速度,从而评估爆破对周围环境和设备的影响。

在实际工程中,根据实际情况设定合适的参数K、Q、R和a,可以确保爆破过程的安全顺利进行。

需要注意的是,萨道夫斯基公式在计算圆柱体表面积和体积时是准确的,但在其他几何形状或其他数学问题中可能不适用。

此外,公式中的系数K和a通常需要通过实验或经验数据来确定。

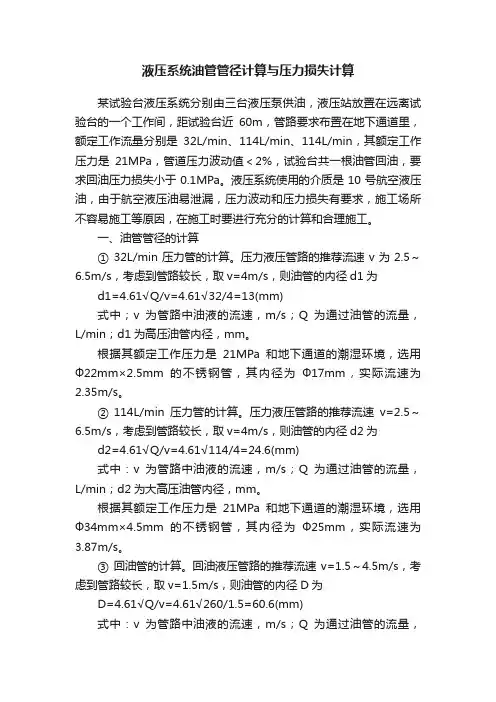

液压系统油管管径计算与压力损失计算某试验台液压系统分别由三台液压泵供油,液压站放置在远离试验台的一个工作间,距试验台近60m,管路要求布置在地下通道里,额定工作流量分别是32L/min、114L/min、114L/min,其额定工作压力是21MPa,管道压力波动值<2%,试验台共一根油管回油,要求回油压力损失小于0.1MPa。

液压系统使用的介质是10号航空液压油,由于航空液压油易泄漏,压力波动和压力损失有要求,施工场所不容易施工等原因,在施工时要进行充分的计算和合理施工。

一、油管管径的计算① 32L/min压力管的计算。

压力液压管路的推荐流速v为2.5~6.5m/s,考虑到管路较长,取v=4m/s,则油管的内径d1为d1=4.61√Q/v=4.61√32/4=13(mm)式中;v为管路中油液的流速,m/s;Q为通过油管的流量,L/min;d1为高压油管内径,mm。

根据其额定工作压力是21MPa和地下通道的潮湿环境,选用Ф22mm×2.5mm的不锈钢管,其内径为Ф17mm,实际流速为2.35m/s。

② 114L/min压力管的计算。

压力液压管路的推荐流速v=2.5~6.5m/s,考虑到管路较长,取v=4m/s,则油管的内径d2为d2=4.61√Q/v=4.61√114/4=24.6(mm)式中:v为管路中油液的流速,m/s;Q为通过油管的流量,L/min;d2为大高压油管内径,mm。

根据其额定工作压力是21MPa和地下通道的潮湿环境,选用Ф34mm×4.5mm的不锈钢管,其内径为Ф25mm,实际流速为3.87m/s。

③ 回油管的计算。

回油液压管路的推荐流速v=1.5~4.5m/s,考虑到管路较长,取v=1.5m/s,则油管的内径D为D=4.61√Q/v=4.61√260/1.5=60.6(mm)式中:v为管路中油液的流速,m/s;Q为通过油管的流量,L/min,应该为三台泵流量的总和260L/min;D为大高压油管内径,mm。

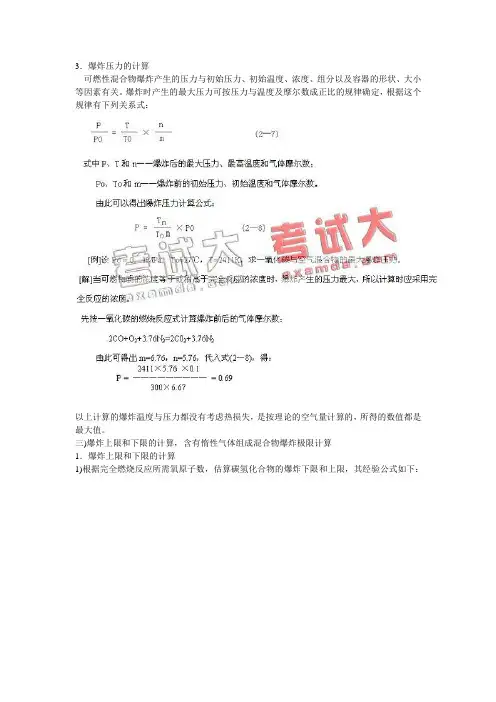

3.爆炸压力的计算

可燃性混合物爆炸产生的压力与初始压力、初始温度、浓度、组分以及容器的形状、大小等因素有关。

爆炸时产生的最大压力可按压力与温度及摩尔数成正比的规律确定,根据这个规律有下列关系式:

以上计算的爆炸温度与压力都没有考虑热损失,是按理论的空气量计算的,所得的数值都是最大值。

三)爆炸上限和下限的计算,含有惰性气体组成混合物爆炸极限计算

1.爆炸上限和下限的计算

1)根据完全燃烧反应所需氧原子数,估算碳氢化合物的爆炸下限和上限,其经验公式如下:

乙烷在空气中的爆炸下限浓度为3.38%,爆炸上限浓度为10.7%。

实验测得乙烷的爆炸下限为3.0%,爆炸上限为12.5%,对比上述估算结果,可知用此方法估算的爆炸上限值小于实验测得的值。

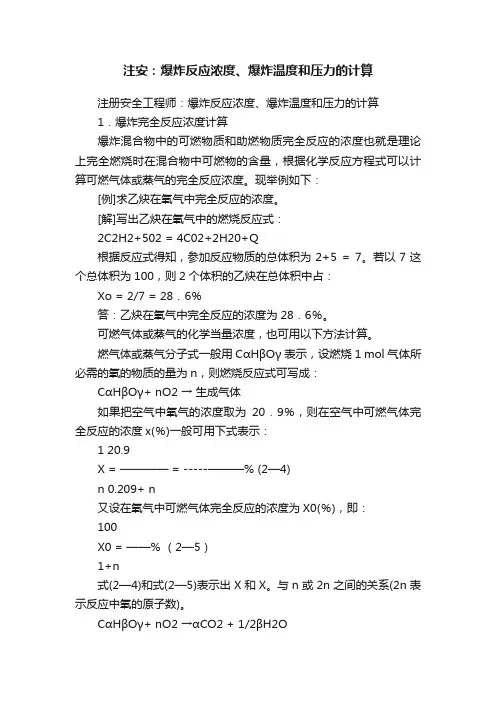

注安:爆炸反应浓度、爆炸温度和压力的计算注册安全工程师:爆炸反应浓度、爆炸温度和压力的计算1.爆炸完全反应浓度计算爆炸混合物中的可燃物质和助燃物质完全反应的浓度也就是理论上完全燃烧时在混合物中可燃物的含量,根据化学反应方程式可以计算可燃气体或蒸气的完全反应浓度。

现举例如下:[例]求乙炔在氧气中完全反应的浓度。

[解]写出乙炔在氧气中的燃烧反应式:2C2H2+502 = 4C02+2H20+Q根据反应式得知,参加反应物质的总体积为2+5 = 7。

若以7这个总体积为100,则2个体积的乙炔在总体积中占:Xo = 2/7 = 28.6%答:乙炔在氧气中完全反应的浓度为28.6%。

可燃气体或蒸气的化学当量浓度,也可用以下方法计算。

燃气体或蒸气分子式一般用CαHβOγ表示,设燃烧1 mol气体所必需的氧的物质的量为n,则燃烧反应式可写成:CαHβOγ+ nO2 → 生成气体如果把空气中氧气的浓度取为20.9%,则在空气中可燃气体完全反应的浓度x(%)一般可用下式表示:1 20.9X = ———— = -----———% (2—4)n 0.209+ n又设在氧气中可燃气体完全反应的浓度为X0(%),即:100X0 = ——% (2—5)1+n式(2—4)和式(2—5)表示出X和X。

与n或2n之间的关系(2n表示反应中氧的原子数)。

CαHβOγ+ nO2 →αCO2 + 1/2βH2O式中2n = 2α+1/2β-γ,对于石蜡烃β=2a+2。

因此,2n = 3a+1-γ。

根据2n的数值,从表2 4中可直接查出可燃气体或蒸气在空气(或氧气)中完全反应的浓度。

[例]试分别求H2、CH3OH、C3H8 C6H6在空气中和氧气中完全反应的浓度。

[解](1)公式法:20.9X( H2 )= —————— % =29.48%0.209+ 0.5100X0 ( H2 )= —— % = 66.7 %1+n20.9X(CH3OH )= —————— % =12.23%0.209+ 1.5100X0 (CH3OH )=——— % = 40 %1+1.520.9X(C3H8)= —————— % =4.01%0.209 + 5100X0 (C3H8)= —— % = 16.7 %1+ 520.9X(C6H6)=—————— % =2.71%0.209+ 7.5100X0 (C6H6 )=——— % = 11.8 %1+7.5(2)查表法:根据可燃物分子式,用公式2n = 2α+1/2β-γ,求出其2n值。

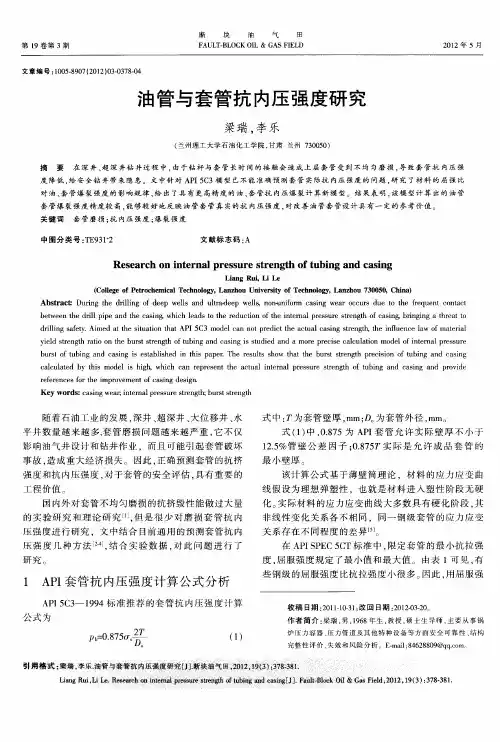

附件1超高压容器爆破压力及壁厚计算公式(补充件)(一)超高压圆筒容器爆破压力的计算1.按材料拉伸实验数据计算(2)lnsb sbP Kσσ=-(附—1)式中 K—容器外径与内径之比;bP—爆破压力,MPa;bσ—材料在常温下的抗拉强度,MPa;sσ—材料在常温下的屈服点,MPa。

2.按材料扭转实验数据计算11 2.5 4.52[(2(3303240bP Aνννννν=-+-+011 2.25 4.254[(4()]|2.5273060Bνννννν-+-+011 2.125 4.1258[(8)(2.2525.52970Cνννννν-+-(附—2)式中 A、B、C—用12141A B Cτννν=++去拟合材料切应力切应变曲线所得的常数;iν、oν—容器内、外壁切应变,按式(附—3)和式(附—4)用试差法计算。

21(1)i ov ve K e-=-(附—3)111824111824i ov vi i io o oAv Bv CveAv Bv Cv-++=++(附—4)111824Av Bv Cvτ=++(附—5)3.超高压圆筒容器爆破压力按材料扭转实验数据计算的具体步骤: (1)根据超高压圆筒容器材料的切应力切应变τν-曲线(此曲线由该材料扭转实验数据求得),在塑性段取三组切应力和切应变,代入式(附—5),求得三个常数A 、B 、C 。

(2)根据式(附—3)和式(附—4),通过试差法确定超高压圆筒容器直径比为K 的容器的内外壁切应变i ν和o ν。

(3)将i ν、o ν之值代入式(附—2),即可求得爆破压力b P 。

4.多层套合圆筒的爆破压力各层材料相同时,按单层圆筒考虑;各层材料不同时,按各层材料分别计算,然后叠加或其强度按各层材料的壁厚比例综合考虑,再按单层圆筒方法计算。

(二)超高压圆筒容器设计压力和壁厚计算1.设计压力设计压力P 按下式计算:()b b P P n φ= (附—6)式中 b n —爆破安全系数;φ—设计温度下材料强度减弱系数;按拉伸实验数据计算圆筒容器爆破压力时,取3b n ≥;按扭转实验数据计算圆筒容器爆破压力时,取 2.7b n ≥。

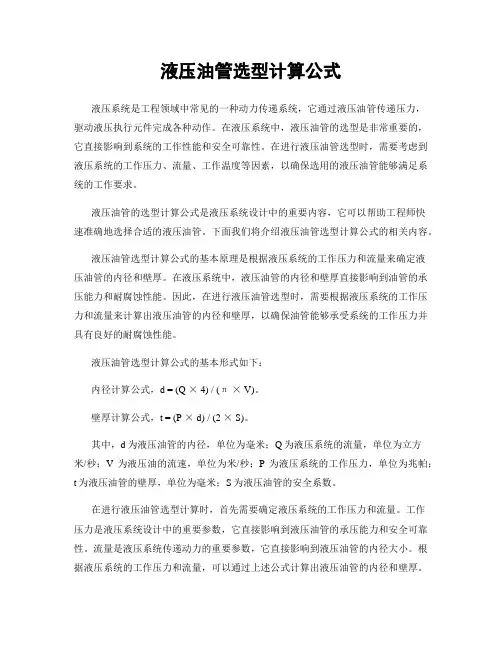

液压油管选型计算公式液压系统是工程领域中常见的一种动力传递系统,它通过液压油管传递压力,驱动液压执行元件完成各种动作。

在液压系统中,液压油管的选型是非常重要的,它直接影响到系统的工作性能和安全可靠性。

在进行液压油管选型时,需要考虑到液压系统的工作压力、流量、工作温度等因素,以确保选用的液压油管能够满足系统的工作要求。

液压油管的选型计算公式是液压系统设计中的重要内容,它可以帮助工程师快速准确地选择合适的液压油管。

下面我们将介绍液压油管选型计算公式的相关内容。

液压油管选型计算公式的基本原理是根据液压系统的工作压力和流量来确定液压油管的内径和壁厚。

在液压系统中,液压油管的内径和壁厚直接影响到油管的承压能力和耐腐蚀性能。

因此,在进行液压油管选型时,需要根据液压系统的工作压力和流量来计算出液压油管的内径和壁厚,以确保油管能够承受系统的工作压力并具有良好的耐腐蚀性能。

液压油管选型计算公式的基本形式如下:内径计算公式,d = (Q × 4) / (π× V)。

壁厚计算公式,t = (P × d) / (2 × S)。

其中,d为液压油管的内径,单位为毫米;Q为液压系统的流量,单位为立方米/秒;V为液压油的流速,单位为米/秒;P为液压系统的工作压力,单位为兆帕;t为液压油管的壁厚,单位为毫米;S为液压油管的安全系数。

在进行液压油管选型计算时,首先需要确定液压系统的工作压力和流量。

工作压力是液压系统设计中的重要参数,它直接影响到液压油管的承压能力和安全可靠性。

流量是液压系统传递动力的重要参数,它直接影响到液压油管的内径大小。

根据液压系统的工作压力和流量,可以通过上述公式计算出液压油管的内径和壁厚。

在进行液压油管选型计算时,还需要考虑到液压油管的材料和制造工艺。

液压油管通常采用碳钢、不锈钢等材料制成,不同材料的液压油管具有不同的承压能力和耐腐蚀性能。

在进行液压油管选型时,需要根据液压系统的工作环境和工作要求来选择合适的液压油管材料,以确保油管具有良好的耐腐蚀性能和承压能力。

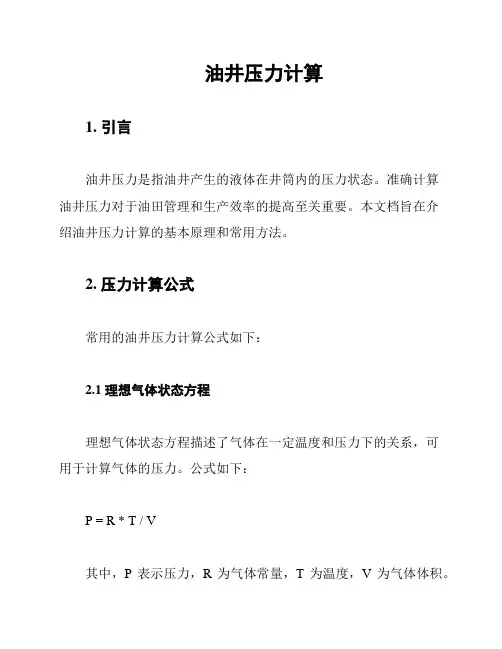

油井压力计算1. 引言油井压力是指油井产生的液体在井筒内的压力状态。

准确计算油井压力对于油田管理和生产效率的提高至关重要。

本文档旨在介绍油井压力计算的基本原理和常用方法。

2. 压力计算公式常用的油井压力计算公式如下:2.1 理想气体状态方程理想气体状态方程描述了气体在一定温度和压力下的关系,可用于计算气体的压力。

公式如下:P = R * T / V其中,P表示压力,R为气体常量,T为温度,V为气体体积。

2.2 Darcy-Weisbach公式Darcy-Weisbach公式用于计算流体在管道中的压力损失。

公式如下:ΔP = f * (L / D) * (V^2 / 2g)其中,ΔP表示压力损失,f为摩阻系数,L为管道长度,D为管道直径,V为流速,g为重力加速度。

2.3 Erosional压力计算公式Erosional压力计算公式用于考虑气固两相流情况下管道的压力损失。

公式如下:ΔP = f * (L / D) * (Vg^2 / 2g)其中,ΔP表示压力损失,f为摩阻系数,L为管道长度,D为管道直径,Vg为气相流速,g为重力加速度。

3. 压力计算实例下面以一个实际油井为例,展示油井压力计算的具体步骤:1. 根据油井地层数据,确定地层温度和压力,计算气体体积和密度。

2. 根据实际井筒长度和直径,计算管道摩阻系数和流速。

3. 利用相应的压力计算公式,计算出压力损失。

4. 根据压力损失和地层温度、压力,计算出油井内的压力值。

4. 结论油井压力计算是油田管理的关键环节,准确计算油井压力有助于提高生产效率和合理调整油井运行参数。

本文档介绍了常用的压力计算公式和实例,希望对读者有所帮助。

管道压力计算公式文解释管道压力计算是管道工程中非常重要的一部分,它可以帮助工程师们准确地计算管道内部的压力,从而保证管道系统的安全运行。

在管道工程中,压力是一个非常重要的参数,它直接影响着管道系统的稳定性和安全性。

因此,了解管道压力计算公式的原理和应用是非常重要的。

管道压力计算公式一般采用伯努利方程和流体力学原理进行推导。

伯努利方程是描述流体在不同位置上的动能、势能和压力能之间的关系的方程,它可以用来描述流体在管道中的流动情况。

流体力学原理则是描述流体在管道中的流动规律和性质的理论,它可以用来分析管道内部的压力情况。

通过对这两个理论的综合运用,可以得到管道压力计算公式。

管道压力计算公式一般可以表示为P = ρgh + 1/2ρv^2 + P0,其中P表示管道内部的压力,ρ表示流体的密度,g表示重力加速度,h表示管道内部的液位高度,v表示流体的流速,P0表示管道入口处的压力。

这个公式可以用来计算管道内部的压力,从而帮助工程师们更好地设计和维护管道系统。

在使用管道压力计算公式时,需要注意一些关键的参数和假设条件。

首先,需要准确地测量管道内部的液位高度和流体的流速,这些参数是计算压力的重要依据。

其次,需要考虑流体的密度和管道入口处的压力,这些参数也会直接影响到压力的计算结果。

此外,还需要考虑一些流体力学的假设条件,例如流体是不可压缩的、流体在管道中是稳定的等。

除了上述的基本公式外,管道压力计算还可以根据具体的工程情况进行一些修正和补充。

例如,如果管道中存在一些特殊的阀门、泵站或弯头,就需要考虑这些因素对压力的影响。

另外,如果管道中的流体是多相流体,就需要考虑多相流体的性质和规律,来更准确地计算管道的压力。

在实际的工程中,管道压力计算是非常重要的一环。

它可以帮助工程师们更好地了解管道系统的运行情况,从而及时地发现和解决一些潜在的问题。

通过对管道内部压力的准确计算,可以保证管道系统的安全运行,减少事故的发生。

管道承压计算公式一、根据设计压力计算壁厚参照规范GB50316-2000<工业金属管道设计规范>计算公式P44,当直管计算厚度S1小于管子外径D 的1/6时,按照下面公式计算公式1 S1=)]([21PY E PD +σ公式2 S=S1+C1+C2二、根据壁厚简单计算管道承受压力校核验算 公式1 P=SD ES +2)]([2σ阀门磅级,MPA, BAR, PSI和公斤的含义和换算阀门磅级,MPA, BAR, PSI和公斤的含义和换算class 150 300 400 600 800 900 1500 250 Mpa 1.6-2.0 2.5-5.0 6.3 10.0 13.0 15.0 25.0 42.0150LB对应1.6-2.0MPa,300LB对应2.5-5.0MPa,400LB对应6.3MPa,600LB对应10MPa,800LB对应13MPa 15MPa,1500LB对应25MPa,2500LB对应42MPa我通常所用的PN,CLass,都是压力的一种表示方法,所不同的是,它们所代表承受的压力对应参照温度不系是指在120℃下所对应的压力,而CLass美标是指在425.5℃下所对应的压力。

所以在工程互换中不能只单纯的进如CLass300#单纯用压力换算应是2.1MPa,但如果考虑到使用温度的话,它所对应的压力就升高了,根据材试验测定相当于5.0MPa。

阀门的体系有2种:一种是德国(包括我国)为代表的以常温下(我国是100度、德国是120度)的许用工的“公称压力”体系。

一种是美国为代表的以某个温度下的许用工作压力为代表的“温度压力体系”美国的温度压力体系中,除150LB以260度为基准外,其他各级均以454度为基准。

150磅级(150psi=1MPa)的25号碳钢阀门在260度时候,许用应力为1MPa,而在常温下的许用应力要比1M 约是2.0MPa。

所以,一般说美标150LB对应的公称压力等级为2.0MPa,300LB对应的公称压力等级为5.0MPa等等。

实验三、厚壁圆筒爆破及测试实验一、实验目的1.测定圆筒塑性变形开始和结束时的屈服压力值;2.测定圆筒破坏时的爆破压力,并通过计算验证理论公式;3.了解过程装备控制专业数据自动采集测量系统基本单元的原理。

二、实验原理1.屈服压力值的理论计算:(1)屈服压力s K 2 1p sK 23(2)全始屈服压力(材料为理想弹塑性)pso 2s ln K 32.爆破压力值的理论计算:承受内压的高压筒体,其爆破压力计算方法有如下几种:(1)Faupel公式:p b 2 s (2 s ) ln K3 b(2)中径公式:K 1pb 2b K 1(3)最大主应力理论p b (K21) bK 2 1(4)最大线应变理论p b(K 221) b1.3K 0.4(5)最大剪应力理论K 2 1p b ( 2 ) b2K(6) 最大变形能理论p b ( K221) b3K以上式中符号意义详见现教材 “过程设备设计” 教材和王志文主编的 “化工容器设计”以及余国宗主编的“化工容器及设备”。

3.爆破试验原理过程:塑性材料制造的压力容器的爆破过程如图一所示,在弹性变形阶段(OA 线段),器壁应力较小,产生弹性变形,内压与容积变化量成正比,随着压力的增大,应力和变形不断增加;到A 点时容器内表面开始屈服,与 A 点对应的压力为初始屈服压力p s ;在弹塑性变形阶段( AC 线段),随着内压的继续提高,材料从内壁向外壁屈服,此时,一方面因塑性变形而图 1 压力与流量变化的关系使材料强化导致承压能力提高,另一方面因厚度不断减小而使承压能力下降, 但材料强化作用大于厚度减小作用,到 C 点时两种作用已接近, C点对应的压力是容器所能承受的最大压力,称为塑性垮塌压力;在爆破阶段( CD 线段), 容积突然急剧增大,使容器继续膨胀所需要的压力也相应减小,压力降落到 D 点,容器爆炸, D 点所对应的压力为爆破压力 p b 。

三、实验装置与工作原理1. 实验装置本仪器中的液体介质油的吸入、压缩与排出是通过活塞腔容积的周期性变化而实现的。

超高强度CT110变壁厚连续管性能汪海涛;韩忍之;刘云;温宝京;王维亮【摘要】为了打破国外对超高强度CT110变壁厚连续管制造技术的垄断,研制开发了外径不变、壁厚沿长度方向均匀变化的超高强度CT110变壁厚连续管,并对该连续管柱进行了显微组织、强度、塑性、疲劳性能、抗压性能的试验检测.结果显示,开发的CT110变壁厚连续油管组织以铁素体+粒状贝氏体为主,管体和焊缝的组织性能基本一致,平均屈服强度为833 MPa,平均抗拉强度为870 MPa,硬度小于301HV0.5,挤毁强度为145.7 MPa,爆破压力为170.6 MPa,内压条件为34.47 MPa时,疲劳寿命达到230次以上.结果表明,国产CT110变壁厚连续油管各项性能均满足API SPEC 5ST标准要求,符合现场作业需求.%In order to break the monopoly of manufacturing technology of a high strength CT110 tapered coiled tubing in foreign countries, the high strength CT110 tapered coiled tubing with constant outer diameter and gradual extension of wall thickness was developed, and the microstructure, intensity, plasticity, fatigue property and compressive property of the coiled tubing were tested. The results showed that the microstructure of the developed CT110 tapered coiled tubing mainly consisted of ferrite and granular bainite, structure properties of tube and weld were basically the same; the average yield strength was 833 MPa, the average tensile strength was 870 MPa, the hardness was less than 301HV0.5, the collapsing strength was 145.7 MPa, the burst pressure was 170.6 MPa, fatigue lives were over 230 times. Results indicated that all the performances of domestic CT110 taperedcoiled tubing could meet API SPEC 5ST standard and application requirements.【期刊名称】《焊管》【年(卷),期】2018(041)002【总页数】5页(P32-35,39)【关键词】CT110;连续管;变壁厚;强度;塑性【作者】汪海涛;韩忍之;刘云;温宝京;王维亮【作者单位】国家石油天然气管材工程技术研究中心,陕西宝鸡721008;宝鸡石油钢管有限责任公司钢管研究院,陕西宝鸡721008;中国石油天然气集团有限公司物资装备部,北京100007;国家石油天然气管材工程技术研究中心,陕西宝鸡721008;宝鸡石油钢管有限责任公司钢管研究院,陕西宝鸡721008;国家石油天然气管材工程技术研究中心,陕西宝鸡721008;宝鸡石油钢管有限责任公司钢管研究院,陕西宝鸡721008;国家石油天然气管材工程技术研究中心,陕西宝鸡721008;宝鸡石油钢管有限责任公司钢管研究院,陕西宝鸡721008【正文语种】中文【中图分类】TE931.21 概述随着我国石油天然气工业发展的不断深入,深层油气资源和页岩气等非常规油气资源在能源结构中所占比重日益增大,我国页岩气已探明储量为3 806亿m3,成为仅次于北美的第二大页岩气资源国[1-3]。

MY准则解析X80钢油气输送管道爆破压力李灿明;赵德文;章顺虎;周平【摘要】With MY(mean yield) criterion in plastic limit analysis,the burst pressure of a defect-free line pipe was analyzed to obtain an analytical solution.The burst pressure of rolled X80 steel was calculated by this method and compared with those based on Tresca,Mises and TSS yield criteria.The results showed that the burst pressure is a function of the strain hardening exponent n depending on the yield-to-tensile strength ratio ReL/Rm,the original pipe geometry t0/D0 as well as the ultimate tensile strength.The burst pressure decreases with the increase of the strain hardening exponent and increases with the increase of the ratio of thick to diameter and tensile strength.It is also concluded that Tresca criterion predicts a lower bound to the burst pressure,while TSS criterion predicts an upper bound one.However,the burst pressure on the MY criterion lies just between the TSS and Tresca solutions,and the MY criterion almost has the same precision with the Mises solution.%用平均屈服(MY)准则,对受内压作用无缺陷输油管线进行塑性极限分析,求得爆破压力公式的解析解.此解计算了某厂轧制的X80钢的爆破压力,将其和Tresca,Mises和TSS屈服准则得到的爆破压力进行了比较.结果表明爆破压力是由屈强比(ReL/Rm)决定的硬化指数n,管线原始几何尺寸厚径比t0/D0以及抗拉强度的函数;爆破压力随管线钢应变硬化指数的增大而减小,随管道厚径比及抗拉强度的增大而增大.Tresca屈服准则提供爆破应力下限,TSS屈服准则提供爆破压力上限,MY准则预测的爆破压力恰居二者中间,最明显的【期刊名称】《东北大学学报(自然科学版)》【年(卷),期】2011(032)007【总页数】4页(P964-967)【关键词】MY准则;爆破压力;X80钢管线;屈强比;硬化指数【作者】李灿明;赵德文;章顺虎;周平【作者单位】东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819 ;东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819 ;东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819 ;莱芜钢铁集团技术中心,山东莱芜271104【正文语种】中文【中图分类】TG301我国西气东输一线和二线多采用国内厂家生产的X70级或X80级针状铁素体管线钢,经直缝焊或螺缝焊制造出石油和天然气长距离输送管道。

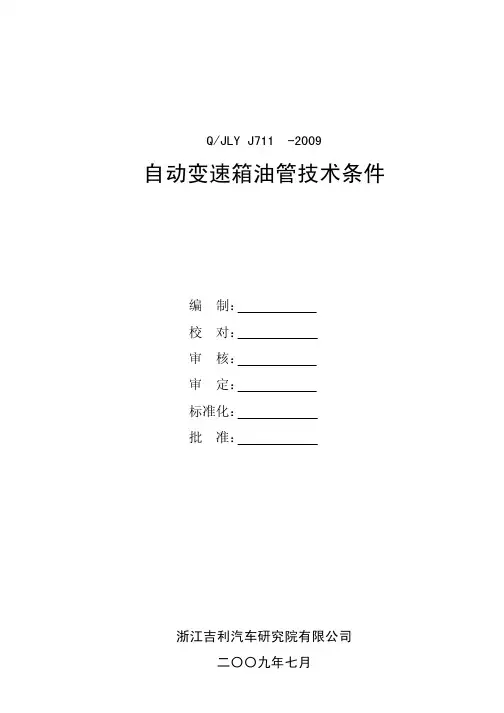

Do=22mm

δ=3mm 20σs =245MPa σb =410MPa K= 1.38P b =126.35MPa

Tensile strength of material

(1)K--油管的外径与内径比:

The ratio for external and internal diameter of pipe (1)D o --油管外径:

(3) 油管材料 :

(2)P b --油管的爆破压力:

The bursting pressure of pipe (2)δ--油管壁厚:

Thickness of pipe

Material of pipe

一、说明(Intruction)

External diameter of pipe

二、参数输入(Parameter input)

三、计算(Calculation)

油管爆破压力计算

Pipe Bursting Pressure California

(4)σs --油管材料的屈服强度:

Yield strength of material

(5)σb --油管材料的抗拉强度:

该计算依据圆筒形容器爆破压力计算公式“福贝尔公式”,材料的性能依据《GB/T 8163-2008 输送流体用无缝钢管》和《GB/T 14976-2002 流体输送用不锈钢无缝钢管》

This calculation on the basis of Faupel formula(burstpressure calculation for cylindrical container),and material property on the basis of 《GB/T 8163-2008Seamless steel tubes for liquid service》和《GB/T 14976-2002 Stainless steel seamless tubes for fluid transport》

K =D o D o −2×δ

P b =2

√3×σs ×(2−σs b )×lnK 第 1 页,共 1 页。