齿轮与轴系零件结构设计

- 格式:doc

- 大小:703.50 KB

- 文档页数:11

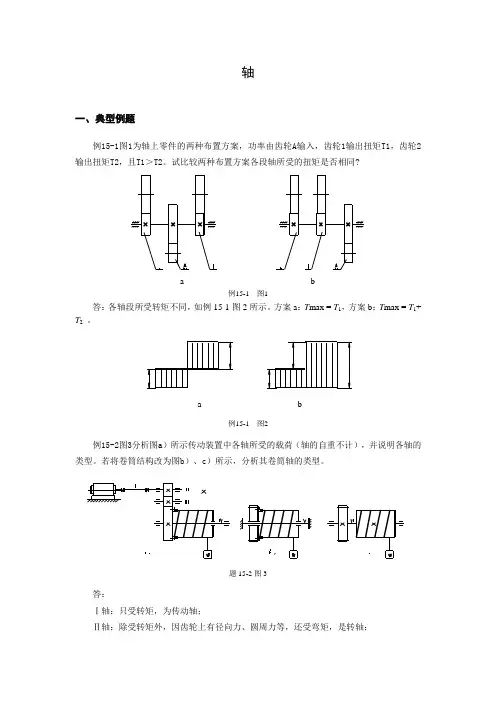

轴一、典型例题例15-1图1为轴上零件的两种布置方案,功率由齿轮A输入,齿轮1输出扭矩T1,齿轮2输出扭矩T2,且T1>T2。

试比较两种布置方案各段轴所受的扭矩是否相同?a b例15-1 图1答:各轴段所受转矩不同,如例15-1图2所示。

方案a:T max = T1,方案b:T max = T1+ T2。

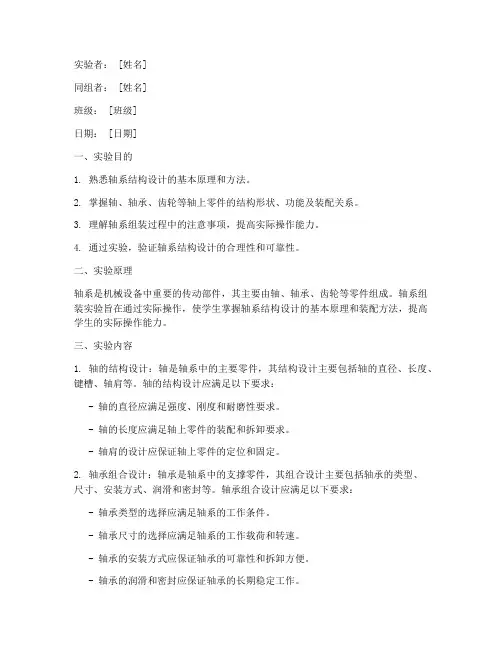

a b例15-1 图2例15-2图3分析图a)所示传动装置中各轴所受的载荷(轴的自重不计),并说明各轴的类型。

若将卷筒结构改为图b)、c)所示,分析其卷筒轴的类型。

题15-2图3答:Ⅰ轴:只受转矩,为传动轴;Ⅱ轴:除受转矩外,因齿轮上有径向力、圆周力等,还受弯矩,是转轴;Ⅲ轴:不受转矩,只受弯矩,是转动心轴;Ⅳ轴:转矩由卷筒承受,轴不受转矩,只受弯矩,是转动心轴;卷筒结构改为图b,Ⅴ轴仍不受转矩,只受弯矩,轴不转动,是固定心轴;卷筒结构改为图c,Ⅵ轴除了受弯矩外,在齿轮和卷筒之间轴受转矩,是转轴;例15-3图4为轴系零件的结构装配图,请指出结构设计中的错误。

先在错误之处用一根第2:轴的左端伸出太长第3:轴承与轴之间不能用键,是靠两者的紧配合来传递扭矩第4:轴肩太高,轴承不能拆卸第5:齿轮与轴之间无键联接第6:轴段长度应该小于零件宽度,使齿轮的轴向定位可靠第7:轴承长距离打入、压出不合理,应使轴承外一段轴径减小第8:轴承端盖与轴之间无密封装置第9:带轮左侧无轴肩作轴向固定第10:带安装在带轮上的位置不对,使带的两侧没有全部与轮槽侧面接触例15-4 试分析例15-4图6所示轴系结构中的错误,并加以改进。

图中齿轮用油润滑,轴承用脂润滑。

例15-4 图6存在问题分析:1.轴承的轴向固定、调整,轴向力传递方面错误1)轴系采用全固式结构,两轴承反装不能将轴向力传到机架,应该为正装。

2)全固式结构中,轴左端的弹性挡圈多余,应去掉。

3)端盖处没有调整垫片,不能调整轴承游隙。

2.转动零件与固定零件接触,不能正常工作方面错误1)轴右端的联轴器不能接触端盖,用端盖轴向定位更不行。

实验者: [姓名]同组者: [姓名]班级: [班级]日期: [日期]一、实验目的1. 熟悉轴系结构设计的基本原理和方法。

2. 掌握轴、轴承、齿轮等轴上零件的结构形状、功能及装配关系。

3. 理解轴系组装过程中的注意事项,提高实际操作能力。

4. 通过实验,验证轴系结构设计的合理性和可靠性。

二、实验原理轴系是机械设备中重要的传动部件,其主要由轴、轴承、齿轮等零件组成。

轴系组装实验旨在通过实际操作,使学生掌握轴系结构设计的基本原理和装配方法,提高学生的实际操作能力。

三、实验内容1. 轴的结构设计:轴是轴系中的主要零件,其结构设计主要包括轴的直径、长度、键槽、轴肩等。

轴的结构设计应满足以下要求:- 轴的直径应满足强度、刚度和耐磨性要求。

- 轴的长度应满足轴上零件的装配和拆卸要求。

- 轴肩的设计应保证轴上零件的定位和固定。

2. 轴承组合设计:轴承是轴系中的支撑零件,其组合设计主要包括轴承的类型、尺寸、安装方式、润滑和密封等。

轴承组合设计应满足以下要求:- 轴承类型的选择应满足轴系的工作条件。

- 轴承尺寸的选择应满足轴系的工作载荷和转速。

- 轴承的安装方式应保证轴承的可靠性和拆卸方便。

- 轴承的润滑和密封应保证轴承的长期稳定工作。

3. 轴系组装:轴系组装是将轴、轴承、齿轮等轴上零件按照设计要求进行装配的过程。

轴系组装应满足以下要求:- 轴系组装应符合设计图纸的要求。

- 轴系组装应保证轴上零件的定位和固定。

- 轴系组装应保证轴系的可靠性和稳定性。

四、实验步骤1. 轴的结构设计:根据轴系的工作条件,设计轴的直径、长度、键槽、轴肩等结构参数。

2. 轴承组合设计:根据轴系的工作条件,选择轴承的类型、尺寸、安装方式、润滑和密封等。

3. 轴系组装:- 将轴插入轴承座,调整轴承的位置,使其符合设计要求。

- 将齿轮等轴上零件安装在轴上,调整其位置和固定方式。

- 检查轴系组装的间隙和紧固情况,确保轴系组装的可靠性和稳定性。

4. 实验数据记录:记录轴的直径、长度、键槽、轴肩等结构参数,轴承的类型、尺寸、安装方式、润滑和密封等,以及轴系组装的间隙和紧固情况。

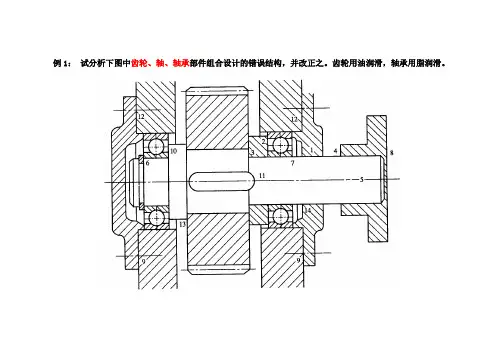

例1:试分析下图中齿轮、轴、轴承部件组合设计的错误结构,并改正之。

齿轮用油润滑,轴承用脂润滑。

解:此轴承组合设计有以下四个方面的错误:一、转动件与静止件接触:1轴与端盖接触错误;2套筒与轴承外圈接触错误;二、轴上零件未定位、未固定:3套筒顶不住齿轮(过定位);4联轴器轴上未定位要增加一轴肩。

5联轴器周向未定位,要增加一平键。

6卡圈多余三、工艺不合理:加工:7精加工面过长且装拆轴承不便;8联轴器孔未打通9箱体端面加工面与非加工面没有分开安装:10轴肩过高,无法拆卸轴承;11键过长,套简无法装入调整:12无垫片,无法调整轴承游隙四、润滑和密封问题:13齿轮用油润滑,轴承用脂润滑而无挡油盘;14缺密封件改正后的正确结构见如下“正确图解”。

上面联轴器上仍有一错误原因:联轴器左端未轴向定位;左轴端应短于联轴器左端面,便于有效定位。

例题2:轴系零件结构改错:不考虑圆角和铸造斜度,轴系中有11处错误,不计重复错误,指出10处错误者满分;例如:精加工面过长且装拆轴承不便。

图中标出的数字序号为错误所在。

按上述范例依次用文字指出结构不合理及错误的原因。

答:1.安装轮毂的第一段轴应制有定位轴肩; 2.键槽过长安装上的键与轴承端盖干涉;3.轴承端盖的加工面与非加工面没有区分开;4.在轴与轴承端盖孔之间缺少密封圈;5.在轴与轴承端盖孔之间应留有间隙;6.在轴承端盖与箱体轴承孔端面缺少调整垫片;7.在轴与齿轮孔间缺少周向定位的键联接;8.套筒顶不住齿轮(过定位),即齿轮右端面应与轴台阶处有间隙;9.套筒过高,轴承无法拆卸;10.轴承安装反了; 11.轴过长且与轴承端盖相碰。

蜗杆受力分析齿轮受力分析。

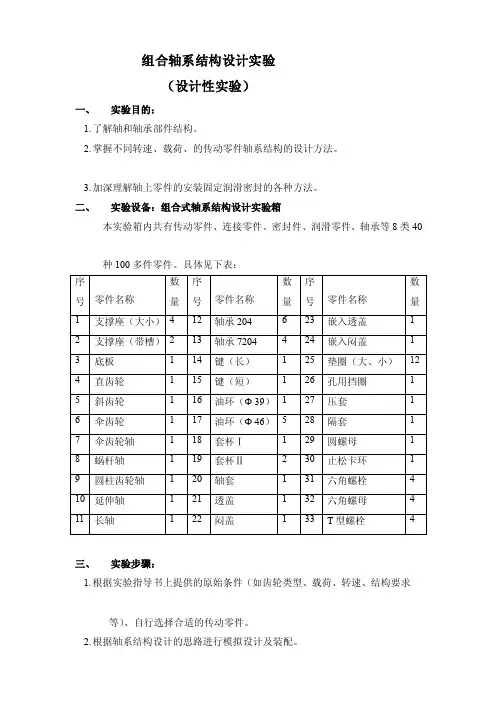

组合轴系结构设计实验(设计性实验)一、实验目的:1.了解轴和轴承部件结构。

2.掌握不同转速、载荷、的传动零件轴系结构的设计方法。

3.加深理解轴上零件的安装固定润滑密封的各种方法。

二、实验设备:组合式轴系结构设计实验箱本实验箱内共有传动零件、连接零件、密封件、润滑零件、轴承等8类40 种100多件零件。

具体见下表:三、实验步骤:1.根据实验指导书上提供的原始条件(如齿轮类型、载荷、转速、结构要求等)、自行选择合适的传动零件。

2.根据轴系结构设计的思路进行模拟设计及装配。

①确定传动零件的轴上固定方法、支撑方式、润滑方式。

②根据设计思路选择合适的零件组装成轴系结构。

50③将组装好的轴系结构交指导老师检查。

3.在装配好的基础上绘制出轴系部件装配图。

(至少完成五种组合轴系结构图)四、实验内容、原始条件:* 该实验为考核性实验,要求学生在规定的时间内自行完成实验内容要求,方法步骤自定。

五、实验结果分析讨论1.轴作成阶梯形状的目的主要是和。

2.轴外伸端轴承内圈的轴向定位方法有、外圈轴向定位方法有,他与轴采用配合。

3.轴承型号7204属于类型,轴承周向定位方法是,它采用作润滑剂,其密封方式是,轴承轴向间隙用调整。

4.齿轮与其配合的轴采用配合,周向用固定。

5.齿轮的轴向定位方法是,而周向的定位方法是,他的轮毂宽度B与配合的轴的长度L要满足条件,齿轮内孔倒角C1与配合轴肩处的圆角R1要满足的条件。

6.轴系部件在箱体上采用定位,用和固定,其位置调整用。

51。

概述轴系的结构方案设计轴系的结构方案设计和机器的整体质量息息相关,一旦发生轴失效,将导致严重后果。

轴系的结构方案设计和一般零部件的设计存在很大的差异,不仅包括强度设计,还包括结构设计。

1 基于功能元的结构方案设计分析机械产品概念设计内容主要包括下列三个部分:功能抽象化、功能分解、功能结构图设计。

机器可被视作一个大系统,在这个系统中,各种零件按照某种关系组合在一起,以满足客户的特定需求,其基本功能要素如下:(1)轴承集——支撑功能的功能元;(2)齿轮副集——传递运动的功能元;(3)螺栓集——紧固功能元。

在每一类功能元中,又可根据功能特性的差异而做进一步的细分。

以图1所示的单级减速器为例,扭矩通过轴、键、齿轮、轴承、轴承座进行传递,力的传递过程可以用图2表示。

2 轴系主要功能元的特征属性分析2.1 轴的属性轴发挥着支撑以及传递转矩的功能,其决定性能的因素主要有两个:一是刚度,二是强度。

在轴的设计过程中,不仅要以工作能力准则为基础,而且要兼顾如下要求:(1)轴向定位方法的运用;(2)周向固定轴上的各类零件,使其符合转矩传递的要求;(3)轴和其他部分存在相对滑动的表面要具有良好的耐磨性;(4)符合实际工艺生产要求。

2.2 传动类结构功能元两轴间的运动通常依靠齿轮传动来完成。

齿轮传动不仅效率高,而且持续稳定,因而具有很强的适应性。

齿轮副有以下分类:(1)平面齿轮——直齿/斜齿圆柱齿轮传动;(2)空间齿轮——传递相交轴/交错轴运动。

结合齿轮的特点及使用条件,采用功能元划分的方法将齿轮副的十大特征总结如下:(1)传动比;(2)传动平稳性;(3)传动效率;(4)耐磨性;(5)结构紧凑性;(6)轴向力;(7)承载能力;(8)转速要求;(9)两轴线方向;(10)制造成本。

2.3 支撑类结构功能元在机器中,轴承装置是一种应用广泛且相当关键的部件,其设计质量关系着机器是否能够正常运转。

轴承装置的设计涉及多种知识与技术,表现出了一定的复杂性和灵活性。

哈工大机械设计大作业5轴系部件设计哈工大机械设计大作业5轴系部件设计Harbin Institute of Technology 机械设计大作业说明书设计题目:轴系部件设计院系:班级:设计者:学号:指导教师:设计时间:目录一、设计任务书1 二、选择轴的材料2 三、初算轴径2 四、结构设计2 五、轴的受力分析4 六、校核轴的强度5 七、校核键连接的强度6 八、校核轴承的寿命7 九、轴上其他零件设计8 十、参考文献8 1、设计任务书任务书: 设计带式运输机中的齿轮传动高速轴的轴系部件带式运输机的传动方案如图1所示,机器工作平稳,单向回转,成批生产,原始数据见表1。

图 1 带式运输机传动方案表 1 带式运输机原始数据方案电动机工作功率(KW)电动机满载转速工作机的转速第一级传动比轴承座中心高H(mm)最短工作年限L 工作环境5.1.3 3 960 110 2 180 5年2班室外,有尘2、选择轴的材料因传递功率不大,且单向转动、无冲击,一般机械使用,对质量结构无特殊要求,所以选45钢,调质处理。

3、初算轴径对于转轴,按扭转强度初算轴径,查参考文献[1]表9.4得,弯矩较大故取转速功率则考虑到轴端有一个键槽,轴径加大5%,则4、结构设计 1. 轴承部件的结构型式箱体内无传动件,不需经常拆卸,箱体采用整体式。

由轴的功能决定,该轴至少应具有带轮、齿轮的安装段,两个轴承的安装段以及两个轴承对外的密封段,共7段尺寸。

由于没有轴向力的存在,且载荷、转速较低,选用深沟球轴承,传递功率小,转速不高,发热小,轴承采用两端固定式。

轴低速旋转,且两轴承间无传动件,所以采用脂润滑、毛毡圈密封。

确定轴的草图如图1所示:图2 轴的草图2. 轴的伸出端(轴段1、7)由最小直径得由带轮和齿轮设计结构确定周向连接用A型普通平键,分别为,,GB/T 1096-2003 3. 轴段2、6 由参考文献[1]图9.8得得所以取 4. 轴段3、5 由参考文献[1]图9.8得得取由参考文献[2]表12.1初选轴承6207,查得、、,所以取5. 箱体与其他尺寸由参考文献[4]经验公式得跨距取,并取由于箱体内无润滑油(无传动件),可取小值,;选用整体式箱体,轴承盖凸缘厚为10mm;用M8螺栓连接轴承盖和箱体,为使螺栓头不与齿轮和带轮相碰,且因箱内无传动件箱体几乎不拆卸,K取小值,K=5mm。

轴系结构设计实验报告实验者:同组者:班级:日期:一、实验目的 1、熟悉并掌握轴系结构设计中有关轴的结构设计,滚动轴承组合设计的基本方法;2、熟悉并掌握轴、轴上零件的结构形状及功用、工艺要求和装配关系;3、熟悉并掌握轴及轴上零件的定位与固定方法;4、了解轴承的类型、布置、安装及调整方法以及润滑和密封方式。

二、实验设备1、组合式轴系结构设计分析试验箱。

试验箱提供能进行减速器援助齿轮轴系,小圆锥齿轮轴系及蜗杆轴系结构设计实验的全套零件。

2、测量及绘图工具300mm钢板尺、游标卡尺、内外卡钳、铅笔、三角板等。

三、实验步骤1、明确实验内容,理解设计要求;已知条件:绘制传动零件支撑原理简图:2、复习有关轴的结构设计与轴承组合设计的内容与方法;3、构思轴系结构方案根据齿轮类型选择滚动轴承型号;轴承类别选择依据确定支承轴向固定方式;轴承轴向固定方式选择依据根据齿轮圆周速度确定轴承润滑方式;润滑方式选择依据选择端盖形式并考虑透盖处密封方式;密封方式选择依据考虑轴上零件的定位与固定,轴承间隙调整等问题;如何定位选择依据绘制轴系结构方案示意图。

4、组装轴系部件根据轴系结构方案,从实验箱中选取合适零件并组装成轴系部件、检查所设计组装的轴系结构是否正确。

轴系结构方案示意图 5、测量零件结构尺寸,并作好记录。

6、将所有零件放入试验箱内的规定位置,交还所借工具。

7、根据结构草图及测量数据,在图纸上绘制轴系结构装配图,要求装配关系表达正确,注明必要尺寸,填写标题栏和明细表。

8、写出实验报告。

四、实验结果分析1、轴上各键槽是否在同一条母线上。

2、轴上各零件能否装到指定位置。

3、轴上零件的轴向、周向固定是否可靠。

4、轴承能否拆下。

5、轴承游隙是否需要调整,如何调整?6、轴系位置是否需要调整,如何调整?7、轴系能否实现工作的回转运动,运动是否灵活?8、轴系沿轴线方向是否固定,若未固定原因是什么?五、实验结果1、绘制轴系结构设计装配图2、按实验结果分析部分题目进行自检的结果。

机械设计大作业题目齿轮及轴系零件设计

机械工程及自动化学院

机械设计制造及其自动化专业 08 年级 1 班设计者志强

指导教师亮

完成日期 2010年11月24日

一.目的

1、掌握齿轮及轴系零件结构设计的方法

2、培养独立设计能力

3、学会查阅有关手册及设计资料

二.题目及方案

1、题目:齿轮及轴系零件设计

2、设计方案:

项目

输出轴转

速(r/min)输出轴功

率(kW)

大齿轮齿

数Z2

大齿轮模

数m n

大齿轮螺

旋角β

(左旋)

大齿轮宽

度B

小齿轮齿

数Z1

设计方案155 4.5 107 3 9°22 80 23 三.结构简图:

(五)初步设计轴的结构

1)为了满足半联轴器的轴向定位要求,I-II 轴段右端需制出一轴肩,由密封圈处轴径标准值系列:25,28,30,32,35,38,40,42,45,48,50,55,60⋅⋅⋅⋅⋅⋅可得: 取 d 45mm II III -=

2)II-III 轴段右端的轴肩为非定位轴肩,由轴承标准系列综合考虑,

取50mm III IV d -=

由于两个轴承成对,故尺寸相同, 所以d 50III IV VII VIII d mm --== 因为轴承宽度B=20mm, 所以,VII-VIII L =20mm

3)半联轴器与轴配合的毂孔长度1L 112mm =,为保证轴端挡圈只压在半联轴器上而不压在轴的端面上,故I-II L 长度应比1L 略短一些,

取I-II L 110mm =

4)由齿轮孔轴径及III-IV 轴段右端轴肩考虑,该轴肩为非定位轴肩,

各轴段长度和半径:

d 45mm II III -=

50mm

III IV d

-=

d 50III IV VII VIII d mm

--==

VII-VIII L =20mm

I-II L 110mm =

IV-V =52d mm

60mm V VI d -=

3)求弯矩M

①求水平支反力和弯矩H M t 3H123F 1704.4350.7

F =

852.21550.750.7

L N L L ⋅⨯==++

所以H2F =852.215N

H1H2H12M M =F L =852.21550.7=43207.3N mm =⋅⨯⋅ ②求垂直面支反力和弯矩V M 32V123F 2628.7450.7281.15325.342

F =

136.6650.750.7

r a L F d N L L ⋅-⋅⨯-⨯==-++

V2r 1F =F 628.74(136.66)765.4N V F -=--=

H1F =852.215N

H2F =852.215N

H1H2M M =43207.3N mm

=⋅

V1F 136.66N =-

V2F 765.4N =

V1M =-6928.662N mm

⋅

V2M =38805.78N mm

⋅

1M =43759.3N mm ⋅。