PlantPAx 过程自动化系统

- 格式:pdf

- 大小:5.10 MB

- 文档页数:16

基金会现场总线链接设备和RSFieldbus 软件技术数据优势在当今竞争激烈的制造环境中,工厂优化战略所需的轻松访问现场设备数据的能力可成为您的竞争优势。

罗克韦尔自动化基金会现场总线链接设备(1757-FFLD2、-FFLD4)提供分布式控制,具有接近于现场的远程安装灵活性,可最大限度地提高通信速度和减少本质安全问题。

对于全系列可扩展的Logix 控制器内的基金会现场总线应用,该链接设备提供一致的架构和相同的用户体验。

我们的下一代全厂级系统凭借单一平台和开发环境便可满足整个企业的需求。

统的数字通信通过基金会现场总线技术和罗克韦尔自动化集成架构实现。

此外,该链接设备还使用FDT 技术进行增强,该技术可以使现场设备与系统之间的通信接口标准化。

该链接设备将FDT 技术应用于提供的设备类型管理器(DTM),实现了现场总线设备与PlantPAx 过程自动化系统的资产管理功能的无缝连接。

要增加此资产管理功能及提高系统的运行效率,请访问罗克韦尔自动化支持网站:/s upport/downloads.html,下载DTM。

将PlantPAx的功能与基金会现场总线技术相结合罗克韦尔自动化PlantPAx 过程自动化系统提供了单一的全厂级控制和信息平台,而基金会现场总线标准提供了在整个工厂中分布控制架构的能力。

将这两种强大的技术结合在一起,可通过多厂商现场设备实现集成的无缝数据分布和过程功能执行。

罗克韦尔自动化将强大的基金会现场总线链接设备与简单易用的RSFieldbus 软件相结合,巧妙地将现场总线设备引入集成架构,从而实现最大效益。

链接设备传递来自基金会现场总线H1 过程仪表的信息以供Logix 控制器系列内部使用,并通过高速以太网与FactoryTalk AssetCentre 资产管理解决方案配合使用。

集成架构:基金会现场总线H1 设备连接到1757-FFLD 链接设备。

H1、HSE 和EtherNet/IPH1 协议为现场设备提供分布式LAN ,以31.25 kbit/s 的速率进行数字通信。

PlantPAx 过程自动化系统帮助某电厂减少90% 的

停车

Ripon CogeneraTIon 公司为加利福尼亚中北部绝大部分地区的家庭和企业供电。

该公司通过将过时的分布式控制系统(DCS)更换为罗克韦尔自动化的PlantPAx 过程自动化系统,实现了前所未有的电厂绩效,其中包括将启动时间缩短了30%。

添加这一新系统后,Ripon 将联锁误动作的次数减少了近90%。

在此之前,安全系统都通过硬接线整合到DCS 中,所以即使过程变量出现小偏差,也会导致整个系统联锁触发,迫使50 兆瓦容量的电厂停车。

在这座已有25 年历史的燃气热电厂中,操作员和技术人员所能做的只是对安全联锁触发进行响应,而这种情况的发生频率可达每天三次。

除大幅减少代价高昂的停车外,PlantPAx 系统还能帮助我们更好地符合州内排放等方面的各类法规,Ripon CogeneraTIon 运营和维护经理Brett Weber 介绍,这是因为控制已经自动化,操作员可轻松通过PlantPAx 控制面板实时监视变量。

罗克韦尔自动化发电领域的工程师与Ripon 紧密配合,以保证PlantPAx。

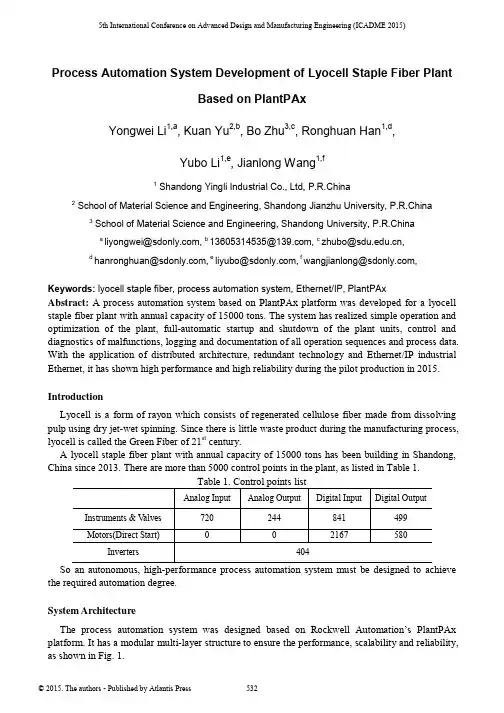

5th International Conference on Advanced Design and Manufacturing Engineering (ICADME 2015)Process Automation System Development of Lyocell Staple Fiber PlantBased on PlantPAxYongwei Li1,a, Kuan Yu2,b, Bo Zhu3,c, Ronghuan Han1,d,Yubo Li1,e, Jianlong Wang1,f1 Shandong Yingli Industrial Co., Ltd, P.R.China2 School of Material Science and Engineering, Shandong Jianzhu University, P.R.China3 School of Material Science and Engineering, Shandong University, P.R.Chinaa ********************,b 136****************,c *************.cn,d **********************,e *****************,f ***********************,Keywords: lyocell staple fiber, process automation system, Ethernet/IP, PlantPAxAbstract: A process automation system based on PlantPAx platform was developed for a lyocell staple fiber plant with annual capacity of 15000 tons. The system has realized simple operation and optimization of the plant, full-automatic startup and shutdown of the plant units, control and diagnostics of malfunctions, logging and documentation of all operation sequences and process data. With the application of distributed architecture, redundant technology and Ethernet/IP industrial Ethernet, it has shown high performance and high reliability during the pilot production in 2015.IntroductionLyocell is a form of rayon which consists of regenerated cellulose fiber made from dissolving pulp using dry jet-wet spinning. Since there is little waste product during the manufacturing process, lyocell is called the Green Fiber of 21st century.A lyocell staple fiber plant with annual capacity of 15000 tons has been building in Shandong, China since 2013. There are more than 5000 control points in the plant, as listed in Table 1.Table 1. Control points listAnalog Input Analog Output Digital Input Digital Output Instruments & V alves 720 244 841 499Motors(Direct Start) 0 0 2167 580Inverters 404So an autonomous, high-performance process automation system must be designed to achieve the required automation degree.System ArchitectureThe process automation system was designed based on Rockwell Automation’s PlantPAx platform. It has a modular multi-layer structure to ensure the performance, scalability and reliability, as shown in Fig. 1.© 2015. The authors - Published by Atlantis Press532Fig.1 System architectureThe management level consists of six operator stations (computers with FactoryTalkView SE Client installed), two redundant HMI servers (servers with FactoryTalkView SE Server installed), one historian server (server with Historian Server and Vantagepoint Server installed) and two engineer stations (laptops with FactoryTalkView Studio and RSLogix5000 installed)[1].The process level is divided into five groups according to the process flow, including: Dope: process area 10-20, cellulose pre-treatment and dope preparation.Spin: process area 30-40, spin, take-up, tower washing and cutting.Refinery: process area 50-60, after-treatment, cross-linking and drying.Recovery: process area 70-80, purification and evaporation.Utility: process area 90-110, auxiliary process.Each group has one or more ControlLogix5571 program controller as the process kernel. Distributed 1794 Flex I/O modules which provide Removal and Insertion under Power and module level diagnostics have been used for the I/O level.Compared with traditional Profibus-DP, Ethernet/IP has faster speed, better anti-interference ability and lower cost. Compared with other industrial Ethernet, Ethernet/IP realizes real-time control without modifying standard TCP/IP protocol. So we choose Ethernet/IP as the bus system between management level, process level and I/O level.Any third party control system that doesn’t support Ethernet/IP can communicate with the process automation system via gateway.Various redundant technologies have been adopted in this plan to realize high reliability, including redundant controllers, redundant HMI Servers, Ethernet/IP DLR (Device Level Ring), REP (Resilient Ethernet Protocol) etc.Ethernet/IP Network ConfigurationSince Ethernet/IP has been adopted as the system bus and field bus, all the operator stations, servers, program controllers, 1794 Flex I/O adapters and inverters exchange data with each other via Ethernet/IP.The overall Ethernet/IP network configuration is shown in Fig. 2.533Fig. 2 Ethernet/IP network configurationThe plant has more than 400 Ethernet/IP devices, so we choose a Stratix 8300 three-layer switch with 26 ports as the core of network management, and construct a REP ring between the Stratix 8300 switch and four Stratix 5700 switches. The Stratix 8300 was configured as VTP Server, all the Stratix 5700 were configured as VTP clients, and the whole network was divided into three VLAN (192.168.123.x/255.255.255.0, 192.168.1.x/255.255.255.0, 192.168.0.x/255.255.255.0)[2]. Each Ethernet/IP device is connected to corresponding VLAN port according to device type or supplier. DLR rings are constructed between the program controllers, 1794 Flex I/O adapters and inverters equipped with dual-port adapter to provide reliable communication redundancy.Software DevelopmentVisualization Software Development.Visualization software was developed using Rockwell FactoryTalkView Studio, taking the PIDs (Pipe & Instrument Diagram) as the template, so that process engineer can master the software operation quickly. There are 78 operation pictures in total, and cellulose pre-treatment operation is shown in Fig. 3.Fig. 3 Cellulose pre-treatment534Program Controller Software Development. Program controller software was developed using Rockwell RSLogix5000. The key of program controller software includes inverter speed control, analog signal control and sequence control.Inverter Speed Control. Powerflex series inverter can be inserted into an RSLogix5000 project as a new hardware module, and related tags will be automatically generated [3]. By assignment to a tag or reading tag value, we can get the inverter status and control inverter speed.For take-up machine and tower-washing machine, torque control is preferred. If the active torque is equal or larger than torque settings, the inverter speed will automatically reduce to avoid machinery damage.Enhanced PID Control. Enhanced PID (PIDE) Control is mainly used for analog signal control, such as temperature, pressure and liquid level. The PIDE uses a velocity form algorithm of the PID equation that the loop works on change in error to change the output. The velocity form algorithm is much easier to apply for more advanced applications such as adaptive gains or multi-loop selection [4-5]. This algorithm is shown as Eq. 1.(1)Where:CV= Controlled VariableE=ErrorSequence Control. Sequence control is applied in the following process area, such as process water preparation, pulper, enzyme preparation and pulp dewatering. We realized sequence control by using Rockwell Automation Sequencer Object (P_Seq) [4], as shown in Fig. 5.Fig.5 Sequence controlPlantPAx platform provides perfect and powerful library for advanced process control, so some traditional complex problem (such as sequence control, modular multivariable control) can be solved easily.ConclusionsThe process automation system has been put into operation since March 2015. The pilot production has shown that:(1)This design has shown high performance, reliability and scalability.(2)This system realized simple operation and optimization of the plant, full-automatic startup and shutdown of the plant units, control and diagnostics of malfunctions, logging and documentation of all operation sequences and process data.(3)PlantPAx platform is powerful and easy to use, and can shorten development cycle of process automation system.References[1] PlantPAx Reference Manual [M]. Rockwell Automation, 2012.2.[2] Stratix 8000 and 8300 Ethernet Managed Switches [M]. Rockwell Automation, 2012.12.[3] Logix5000 Controllers General Instructions Reference Manual [M]. Rockwell Automation, 2009.10.[4] Logix5000 Controllers Advanced Process Control and Drives Instructions [M]. Rockwell Automation, 2012.11.[5] Using the PIDE Instruction [M]. Rockwell Automation, 2005.8.536。

30:P O C U S聚焦■控制系统罗克韦尔自动化:PlantPA x推动制造业融合PlantPAx系统不仅是一个分布式过程控制系统,同时也是罗克韦尔自动化所倡导 的互联企业(the Connected E nterprise)解决方案的重要组成部分,将生产设 备、控制设备、人机交互设备以及信息层应用的数据链路打通,不仅提供稳定可靠 的控制,同时为过程行业用户落地智能制造提供了易于部署和扩展的系统化平台。

★本刊记者/文晓罗克韦尔自动化(中国)有限公司软件与自动化控制 事业部总经理梁琦互联企业:PlantPAx助推流程工业数字化转型自2009年发布PlantPAx DCS系统,罗克韦尔自 动化在DCS领域已深耕十余年。

PlantPAx系统基于 罗克韦尔自动化技术核心集成架构的过程自动化能力 和技术,并融合了智能仪表电气集成、批次管理与控 制、过程安全与关键控制、资产管理、先进控制和过 程优化以及虚拟化技术,提供了一个可扩展、开放式 和高性价比的过程解决方案。

PlantPAx系统不仅是 一个分布式过程控制系统,同时也是罗克韦尔自动化 所倡导的互联企业(the Connected E nterprise)解决方案的重要组成部分,将生产设备、控制设备、人机交互设备以及信息层应用的数据链路打通,不仅 提供稳定可靠的控制,同时为过程行业用户落地智能 制造提供易于部署和扩展的系统化平台。

凭借“制造业融合”的领先技术理念和强大的集成架构解决方 案,PlantPAx系统在国内油气、石化领域得到广泛 应用,在冶金、市政、制药、食品饮料等行业也获 得了众多认可。

罗克韦尔自动化(中国)有限公司软件与自动 化控制事业部总经理梁琦表示:“2019年罗克韦尔 自动化DCS业务销售额同比增长8.6%,在冶金、食 品、生命科学以及市政行业应用表现突出,增幅较 大;在石化、化工行业应用呈现上行趋势;在建材 行业也保持稳定业绩。

”PlantPAx5.0,生于创新,卓尔不群据梁琦透露,罗克韦尔自动化将于2020年秋 天发布新版DCS PlantPAx 5.0,这是一个革命性的 新系统,彰显了罗克韦尔自动化致力打造现代化的 DCS(Modern DCS)的决心和能力。

氧化铝生产过程中的DCS控制系统研究氧化铝的生产在我国经济发展中具有广阔的前景,因此加强氧化氧化铝的冶炼过程的研究,对于控制氧化铝的冶炼成本,提高氧化铝冶炼过程的专业性具有十分重要的作用。

集散控制系统(Distributed Control System)结合自动化控制技术,在氧化铝的生产中具有独特的优势。

本文将深入研究集散控制系统的特点,深入研究氧化铝生产过程中DCS控制系统的应用,以供相关从业人员借鉴学习。

标签:氧化铝;企业生产;集散控制系统(Distributed Control System)集散控制系统(Distributed Control System)是如今常见的一种控制系统,广泛的应用于各领域的生产工作中,尤其在氧化铝的生产中,集散控制系统表现出良好的控制能力,能够应付复杂多变的氧化铝的生产流程,并且在计算机技术的支持下,在一定程度上提高了氧化铝生产的工作效率,从而提高相关企业的经济效益。

本文将立足于氧化铝的生产工艺流程,结合实际工作情况,提出具有参考价值的控制措施。

1 DCS控制系统的特点1.1 控制功能齐全相比传统的控制系统,DCS控制系统在算法上表现得更为出色。

不但很大程度上丰富了控制算法,还加入可编程的控制功能,实现了顺序控制、批量处理为一体的控制系统。

能够连接不同的网络系统,并储存生产过程中的各种参数,这些先进的控制手段,决定了DCS控制系统的领导地位[1]。

1.2 开放性开放性是DCS控制系统最关键的特点,DCS控制系统可以通过现场控制站,实现对厂区的高级控制与故障诊断,从而完全实现信息化的传输,一定程度上扩展了系统功能,加快了厂区之间的信息传递的速度,大大提升生产的效率。

同时,DCS控制系统建立在局域网之上,因此具有良好的灵活性,能够通过通信网络随时查看生产过程,对氧化铝的生产加以控制。

1.3 高可靠性DCS控制系统能够实现手动控制与自动控制的来回切换,一定程度上,提高了DCS控制系统在生产过程中的可靠性,因为某一台控制系统出现故障,不会影响其他计算机的控制系统,每一个控制系统相互连接,又彼此独立,能够完成较为特殊的工作。

中心和开关组件Bulletin 25800HiLINE 800 低压智能电机控制中心和开关组件 选型指南目录主题目录⻚码HiLINE 800 低压电机控制中⼼⾼性能电机控制中⼼5智能操作和维护管理系统6选型过程7步骤 1:查看技术规格标准、认证和标志、额定电压等的规格9步骤 2:⽹络技术EtherNet/IP 元件12单元组件12布线12智能操作和维护管理系统13步骤 3:选择结构安装配置15柜体结构和尺⼨16防护等级(外壳防护等级)18操作环境(温度和海拔)18电镀和喷涂19主铭牌19⾛线槽19分隔形式20步骤 4:电源系统控制和接⼊电源21电源⺟线系统21保护性接地导体23步骤 5:选择单元设计单元尺⼨25单元类型25全抽出式单元25固定式安装单元27旋转操作⼿柄28单元断开装置28插件28单元门29控制电源29步骤 6:选择单元类型进线31只有主接线⽚的隔室33⺟联34馈线35启动器单元38 Y-Delta 单元42双速器单元42软启动器单元43变频器 (VFD) 单元46⽹络、PLC 和 I/O 隔室49配电盘柜50校验表HiLINE 800 低压电机控制中⼼选型校验表512罗克⻙尔⾃动化出版物 25800-SG001B-ZH-P - 2023 年 2 ⽉HiLINE 800 低压智能电机控制中心和开关组件 选型指南新增内容本出版物中包含以下新增内容或更新信息。

该列表仅列出了主要更新,并未反映出所有变更。

并⾮每次修订都提供有翻译版本。

主题⻚码更新了“主 ACP 选件”章节31更新了“进线,ACB”表32新增了“主 MCCB 选件”章节33更新了“进线,MCCB”表33更新了“⺟联,ACB”表34更新了“馈线,ACB”表35更新了“馈线,MCCB”表36更新了“DOL 直接启动器单元”表40更新了“DOL 反转电机启动器单元”表41更新了“Y-Delta 单元”表42更新了“两速启动器单元”表42更新了“SMC Flex 软启动器单元”表44更新了“PowerFlex 520 系列变频器选型”表46更新了“PowerFlex 750 系列变频器选型”表47罗克⻙尔⾃动化出版物 25800-SG001B-ZH-P - 2023 年 2 ⽉ 3HiLINE 800 低压智能电机控制中心和开关组件 选型指南注:4罗克⻙尔⾃动化出版物 25800-SG001B-ZH-P - 2023 年 2 ⽉罗克⻙尔⾃动化出版物 25800-SG001B-ZH-P - 2023 年 2 ⽉ 5HiLINE 800 低压智能电机控制中心罗克⻙尔⾃动化的 Allen-Bradley® HiLINE 800™ 低压智能电机控制中⼼ (MCC) 使用电机控制设备的最新技术。

数字化工厂实践指南概述什么是数字化工厂数字化工厂是指利用数字技术和信息系统,实现对制造过程中的各个环节进行实时监控、优化和管理的工厂。

数字化工厂的重要性数字化工厂的建立对于企业来说具有重要的意义。

它可以提高生产效率、降低生产成本,同时使企业能够更好地应对市场需求的变化。

plant simulation系统仿真与建模plant simulation系统的概念plant simulation系统是一种用于制造业的仿真软件,能够帮助企业进行生产过程的模拟和优化。

它可以模拟生产线的运转,分析生产效率,并提供优化建议。

plant simulation系统的功能1.生产流程模拟:plant simulation系统可以根据企业的实际生产情况,模拟生产过程中的各个环节,包括物料运输、工序流程等,帮助企业了解生产过程的瓶颈和优化点。

2.资源管理:通过plant simulation系统,企业可以对生产所需要的各种资源进行管理,包括设备、人力等。

系统会根据资源的使用情况,给出资源的优化建议,从而提高生产效率。

3.产能规划:通过模拟和分析,plant simulation系统可以帮助企业进行产能规划,确定生产线的设计和配置方案,使得生产能够满足市场需求。

plant simulation系统的应用案例案例一:汽车生产线优化某汽车制造厂通过使用plant simulation系统,对其生产线进行优化。

他们首先建立了生产线的模型,模拟了整个生产过程。

然后系统分析了生产过程中的瓶颈和优化点,并给出了相应的改进方案。

通过实施这些方案,汽车制造厂的生产效率得到了显著提升。

案例二:物流中心布局优化一家大型物流公司使用plant simulation系统,对其物流中心的布局进行了优化。

他们通过将整个物流中心的环境数据输入系统,系统能够模拟出物流过程中的各个环节,并分析出物料运输的最优路径和最优布局。

通过对物流中心的优化,物流公司的运营效率得到了明显改善。

工业控制过程中电气与自动化仪表的使用及相关控制发表时间:2019-08-07T15:15:56.470Z 来源:《防护工程》2019年9期作者:张磊[导读] 以电气及自动化仪表作为研究对象,通过对电气与自动化仪表的概述进行分析,分别从监测环节和执行环节等方面详细阐述电气与自动化仪表在工业控制中的应用,并结合实际案例分析电气及自动化仪表在工业中的有效控制,从而保证生产质量,提高生产效率。

中国化学工程第十一建设有限公司河南省开封市 475002摘要:以电气及自动化仪表作为研究对象,通过对电气与自动化仪表的概述进行分析,分别从监测环节和执行环节等方面详细阐述电气与自动化仪表在工业控制中的应用,并结合实际案例分析电气及自动化仪表在工业中的有效控制,从而保证生产质量,提高生产效率。

关键词:工业控制;电气自动化仪表;仪表应用引言如今越来越多的新兴科技投入到实际应用中,电气自动化控制技术即为其中之一,该技术中包含着计算机技术、单片机控制技术、电子信息等技术,其优势不仅在于具有高效的生产率,还能够有效降低企业成本投入,并且能够有效提高安全性能,应用领域也较为广泛,在交通、教育以及医疗等方面都能够见到该技术的身影。

然而,时代在发展,社会在进步,若要使电气自动化技术不被社会所淘汰,就要能够对该技术的发展趋势有清晰的认知,并做好技术革新工作。

1 电气设备和自动化仪表概述工业生产中,电气设备包含电力系统的发电设备和输电设备、电力监控设备以及相关保护设备等,在工业控制过程中,电气设备中有电加热器和电动机等,随着时代的发展和进步,电气设备已经开始朝着智能化的方向发展。

温度仪表、液位仪表以及压力仪表都是自动化仪表中的一种,目前有不少智能电力仪表也开始进入自动化仪表的范围。

自动化仪表经常用来对火电厂的温度进行检测,除此之外,还有对污水处理厂的流量进行监测,自动化仪表除了可以对设备进行监测,还能够将实时数据上传到控制器,实现处理和报警的功能,最终达到工业自动化控制的目的。