五大热工设备介绍

- 格式:doc

- 大小:757.00 KB

- 文档页数:18

五大热工设备介绍一、预热器:预热器主要功能是充分利用回转窑和分解炉排出的废气余热加热生料,使生料预热及部分硅酸盐分解,最大限度提高气固间的预热效率,实现整个煅烧系统的优质、高产、低消耗。

它必须具备气固分散均匀、换热迅速和高效分离三个功能,在旋风预热器中,物料与气流之间的热交换主要在各级旋风筒之间的连接管道中进行,因此对旋风筒本身的设计,主要考虑了如何获得较高的分离效率和较低的压力损失,旋风筒的主要任务在于气固分离。

来自上一级旋风筒收集下来的物料经喂料管落入散料板上冲散折回进入下一级旋风筒的排气管道中均匀冲散悬浮,并随上升气流进入旋风筒进行气固分离,气流由上而下做旋风运动,最后从锥部随排风机给予的动能沿旋风筒的中心垂直往上运动,此时,固体的物料沿筒壁落下进入下料溜管,排出的是相对干净的废气。

旋风筒的收尘效率及阻力与旋风筒内的风速密切相关,旋风筒截面风速一般控制在5—6m/s,进风口风速在15-18m/s,出口风速控制在11-14m/s,若过高,引起系统阻力较大,过低不利于旋风筒收尘。

预热器主要部位工艺操作参数如下图(以天津院TDF预热器为例):预热器工作原理如下图:二、分解炉:分解炉是在预热器和回转窑之间增设的一个装置,燃煤喂入分解炉燃烧放出的热量与进入炉内的生料碳酸盐的分解和吸热过程同时在浮状态下进行,使得入窑碳酸盐分解率提高到90%以上。

原来在窑内进行的分解反应移至分解炉内来,燃料大部分从分解炉内加入,减轻了窑内热负荷,延长了衬料的寿命有利于生产大型化,由于燃料与生料粉混合均匀,燃料燃烧热及时传递给物料,使燃烧、换热及碳酸盐分解过程都得到优化,因而具有优质、高效、低耗等一系列优良性能特点,它主要作用是燃料的燃烧、换热和碳酸盐的分解。

在分解炉内,生料及燃料分别依靠“涡旋效应”、“喷腾效应”、“悬浮效应”和“流化态效应”分散于气流之中。

由于物料之间在炉内流场中产生相对运动,从而达到高度分散、均匀混合和分布、迅速换热、延长物料在炉内的滞留时间,达到提高燃烧效率、换热效率和入窑物料碳酸盐分解率的目的。

关于热工设备基础知识讲解第一部分燃烧系统介绍1、窑头燃烧系统的构成由送煤罗茨风机,转子秤计量系统,一次风机燃烧器以及送风、送煤连接管道构成。

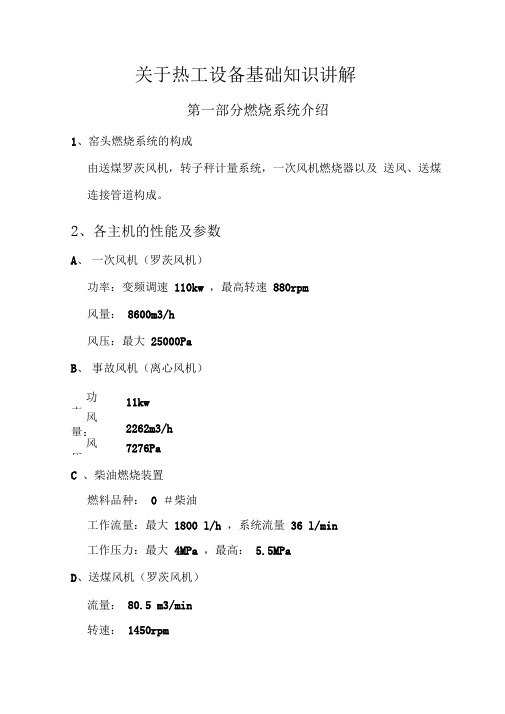

2、各主机的性能及参数A、一次风机(罗茨风机)功率:变频调速110kw ,最高转速880rpm风量:8600m3/h风压:最大25000PaB、事故风机(离心风机)功率:11kw风量:2262m3/h风压:7276PaC 、柴油燃烧装置燃料品种:0 #柴油工作流量:最大1800 l/h ,系统流量36 l/min 工作压力:最大4MPa ,最高: 5.5MPaD、送煤风机(罗茨风机)流量:80.5 m3/min转速:1450rpm风压:最大63kpa功率:160kwE、转子秤功率:变频电机 5.5kw压缩空气用量:20Nm3/h压缩空气压力:2〜3bar喂煤量:最大16.47t/h煤粉水份:小于 2.5%3、燃烧器的结构特点A、与普通三通道煤粉燃烧器相比,其旋风流量风速与轴流风风速均提高30 %〜50%,在不改变一次风量的情况下,燃烧器的推动力得到大大提高。

B、旋流风与轴流风的出口截面可调节比大(6倍以上),火焰形状调节灵活,对煤质波动适应性强。

C、喷头部分设置有拢焰罩,以减少火焰扩散,对保护窑皮、点火有好处,能起到稳定火焰的作用。

D、头部采用耐高温、耐磨特殊钢铸件加工而成,保证了头部不易变形。

4、燃烧器的燃烧特点A、火焰形状规整适宜,活泼有力温度高,窑内温度分布合理。

B、热力集中稳定,卷吸二次风能力强C、火焰调节范围大,适应窑工况的调整。

D、热工制度合理,对煤质适应性强,可烧劣质煤、低挥发分煤、无烟煤。

5、燃烧器的位置确定(冷态位置)A、燃烧器端面冷态与窑口平齐。

B、燃烧器中心位置控制在偏料、偏下10cm以内即可C、燃烧器光点位置应为2/3L (窑长),约48 i2m。

方法:把手电放入油枪管道的中心处,在窑内会有椭圆形的投影,找到中心位置即可。

6、常见故障及处理办法第二部分预热系统介绍1、预热器的工作原理来自上一级旋风筒收集下来的物料经喂料管落入散料板上冲散折回进入下一级旋风筒的排气管道中均匀冲散悬浮,并随上升气流进入旋风筒进行气固分离。

热工设备知识梳理热工设备知识梳理新型干法水泥回转窑系统是以“悬浮预热”技术和“窑外分解”技术为核心,是目前水泥行业成熟而先进的水泥煅烧技术。

筒(旋风筒)管(联接管)炉(分解炉)窑(回转窑)机(冷却机)1. 按水泥煅烧熟料窑的结构分类:(1)立窑,普通立窑和机械立窑;(2)回转窑,湿法、干法和半干法回转窑。

2. 回转窑特点:热耗较高,生料易于均化,成分均匀,熟料质量较高,并且输送方便,粉尘少。

对硅酸盐水泥的湿法回转窑而言,生料在回转窑中经高温煅烧发生一系列物理的、化学的和物理化学的变化,最后形成熟料。

3.水泥熟料的烧制过程:预热阶段(室温~900℃):生料中残余水的排除,500 ℃结构水排出,随着生料升温,少量MgCO3分解。

分解阶段(900~1000 ℃):碳酸钙分解,吸收大量的热量。

固相反应阶段(1000~1250 ℃):各种氧化物之间发生固相反应,形成了一些矿物。

烧成阶段(1250~1450~1300 ℃):出现液相。

最终产物为玻璃相以及C3S,C2S,C3A,C4AF。

冷却阶段(1300~100℃):快速冷却,可保持一定的玻璃体,还可防止β-C2S→γ-C2S从而提高水泥强度且有利于粉磨和输送及余热回收。

4. 原理:第一,水泥生粉料从第一级预热器(简称旋风筒)和第二级旋风筒之间的联接管道加入,在旋风筒内利用离心力的作用进行气固分离,出第四旋风筒的预热生料进入分解炉,在分解炉内完成大部分的碳酸钙的分解,分解后的生料进入C5内,经气固分离后生料进入回转窑内,再经煅烧,经一系列物理化学反应后,成为水泥熟料,进入冷却机冷却后,进入熟料库,最后熟料、石膏、混合料按一定的比例在水泥磨内混合粉磨后成为水泥。

第二,来自煤磨的燃料被分成两部分大部分煤粉(60~70%)被气力输送泵送到分解炉内燃烧,供碳酸钙分解需大量的热量小部分煤粉(40~30%)被送到窑头喷入回转窑内燃烧,产生的烟气供给回转窑煅烧熟料第三,整个系统内燃料燃烧所需助燃空气被分成三部分(1)来自窑头的鼓风机-----一次空气,携带煤粉经煤管直接喷入到回转窑内,使火焰有一定的刚度;(2)来自水泥冷却机的预热空气----二次空气,从窑头进入回转窑内。

关于热工设备基础知识讲解1. 引言热工设备是指用于加热、冷却、分离和传递热量的装置。

在工业生产中,热工设备广泛应用于化工、能源、制药、食品等行业。

了解热工设备的基础知识对于正确使用和维护这些设备至关重要。

本文将对热工设备的一些基础知识进行讲解。

2. 热工设备的分类热工设备根据其功能和用途可以分为几类,常见的分类包括以下几种:2.1 加热设备加热设备主要用于将原料或其他物质加热到一定的温度。

常见的加热设备有蒸发器、换热器和燃烧器等。

2.1.1 蒸发器蒸发器是一种将液体转化为蒸汽或气态物质的设备。

蒸发器通过加热液体使其蒸发,并将蒸汽收集和处理。

常见的蒸发器有单效蒸发器、多效蒸发器和闪蒸器等。

2.1.2 换热器换热器是一种用于热量传递的设备,常用于加热和冷却过程中。

换热器通过使流动的两种介质(如液体和气体)进行热量交换来实现对介质加热或冷却的目的。

根据传热介质的状态,换热器可分为常压换热器、压力换热器和膜换热器等。

2.1.3 燃烧器燃烧器是一种将燃料燃烧产生高温热能的装置。

燃烧器一般由燃烧室、燃烧器头和燃料供给系统等组成。

燃烧器广泛应用于工业生产和家庭生活中,如燃气灶、工业锅炉等。

2.2 冷却设备冷却设备主要用于将物体或流体的温度降低。

常见的冷却设备有冷却器、冷凝器和空调等。

2.2.1 冷却器冷却器是一种用于冷却流体或气体的设备。

冷却器通过传递热量使流体或气体的温度降低。

常见的冷却器有冷却塔、冷却卷管和冷却螺旋管等。

2.2.2 冷凝器冷凝器是一种用于将蒸汽或气体冷凝成液体的设备。

冷凝器通过传递热量使蒸汽或气体的温度降低而冷凝成液体。

冷凝器广泛应用于化工、能源和制冷等领域。

2.2.3 空调空调是一种用于调节室内温度和湿度的设备。

空调通过冷却或加热空气来满足人们的舒适需求。

空调广泛应用于家庭、办公室和商业场所等。

3. 热工设备的工作原理热工设备的工作原理基于热传导、对流和辐射等物理原理。

不同的热工设备有不同的工作原理。

热力学系统的热工装备与热工流程热力学系统是工程领域中常见的一类系统,它由各种热工装备组成,并进行各种热工流程。

在本文中,我们将探讨热力学系统的热工装备以及热工流程,并分析它们在不同工程应用中的作用。

一、热工装备热工装备是指能够进行热力学过程的设备和工具。

常见的热工装备包括锅炉、汽轮机、热交换器等。

这些装备通过能量转换或传递,实现热力学系统内能量的转化和传递。

1. 锅炉锅炉是一种将液体变为饱和蒸汽或过热蒸汽的设备,常用于工厂的蒸汽供应和动力生成。

锅炉的基本原理是通过燃烧燃料产生热能,然后将热能传递给工作流体,使其升温蒸发。

2. 汽轮机汽轮机是一种将热能转化为机械能的装备,常用于发电厂以及工厂的动力供应。

汽轮机的工作原理是利用工作流体的高温高压蒸汽推动叶轮转动,从而产生机械输出。

3. 热交换器热交换器是一种将热能从一个流体传递到另一个流体的装备,常用于工程领域的热能回收和热能利用。

热交换器的作用是通过两个流体之间的热量传递,使得热能从高温流体传递到低温流体,实现能量的有效利用。

二、热工流程热工流程是指在热力学系统中进行的热能转化和传递的过程。

不同的工程应用需要采用不同的热工流程来满足需求。

以下是几种常见的热工流程:1. 热能转换热能转换是将燃料的化学能转化为热能或机械能的过程。

在热电厂中,燃烧机燃料产生高温高压蒸汽,通过汽轮机转化为机械能,再通过发电机转化为电能。

2. 热能传递热能传递是指热能在不同物体或介质之间传递的过程。

在工业生产中,常需要通过热交换器将工作流体的热能传递给制热或制冷介质,以满足不同的工艺要求。

3. 热能回收热能回收是指利用废热或废气中的热能进行能量回收的过程。

例如,在钢铁冶炼过程中,高温煤气中的废热可以通过热交换器回收,用于发电或供热。

4. 热能利用热能利用是指将热能转化为其他形式的能量,用于满足不同的工艺需求。

例如,在工业生产中,锅炉产生的蒸汽可以用于动力供应、加热、汽化等不同用途。

五大热工设备介绍一、预热器:预热器主要功能是充分利用回转窑和分解炉排出的废气余热加热生料,使生料预热及部分硅酸盐分解,最大限度提高气固间的预热效率,实现整个煅烧系统的优质、高产、低消耗。

它必须具备气固分散均匀、换热迅速和高效分离三个功能,在旋风预热器中,物料与气流之间的热交换主要在各级旋风筒之间的连接管道中进行,因此对旋风筒本身的设计,主要考虑了如何获得较高的分离效率和较低的压力损失,旋风筒的主要任务在于气固分离。

来自上一级旋风筒收集下来的物料经喂料管落入散料板上冲散折回进入下一级旋风筒的排气管道中均匀冲散悬浮,并随上升气流进入旋风筒进行气固分离,气流由上而下做旋风运动,最后从锥部随排风机给予的动能沿旋风筒的中心垂直往上运动,此时,固体的物料沿筒壁落下进入下料溜管,排出的是相对干净的废气。

旋风筒的收尘效率及阻力与旋风筒内的风速密切相关,旋风筒截面风速一般控制在5—6m/s,进风口风速在15-18m/s,出口风速控制在11-14m/s,若过高,引起系统阻力较大,过低不利于旋风筒收尘。

预热器主要部位工艺操作参数如下图(以天津院TDF预热器为例):预热器工作原理如下图:二、分解炉:分解炉是在预热器和回转窑之间增设的一个装置,燃煤喂入分解炉燃烧放出的热量与进入炉内的生料碳酸盐的分解和吸热过程同时在浮状态下进行,使得入窑碳酸盐分解率提高到90%以上。

原来在窑内进行的分解反应移至分解炉内来,燃料大部分从分解炉内加入,减轻了窑内热负荷,延长了衬料的寿命有利于生产大型化,由于燃料与生料粉混合均匀,燃料燃烧热及时传递给物料,使燃烧、换热及碳酸盐分解过程都得到优化,因而具有优质、高效、低耗等一系列优良性能特点,它主要作用是燃料的燃烧、换热和碳酸盐的分解。

在分解炉内,生料及燃料分别依靠“涡旋效应”、“喷腾效应”、“悬浮效应”和“流化态效应”分散于气流之中。

由于物料之间在炉内流场中产生相对运动,从而达到高度分散、均匀混合和分布、迅速换热、延长物料在炉内的滞留时间,达到提高燃烧效率、换热效率和入窑物料碳酸盐分解率的目的。

在分解炉内主要存在碳酸钙分解和燃料燃烧两种反应。

在连续稳定的状态下,二者进行的吸热和放热的速率是平衡的。

碳酸钙分解从600~700℃时开始,800℃时分解速度明显加快,900℃时分解反应迅速。

但就燃料燃烧反应而言,其在前期燃烧迅速,放热较快。

随着气体中氧含量迅速降低,其后期的燃烧速度明显下降,较难燃烬。

这就表明在分解炉内,对于碳酸钙分解进程来说,其前期主要受控于碳酸钙分解速度,而后期主要受控于燃料燃烧速度。

但在分解炉内,燃料的着火和初期燃烧均进行较快,物料在悬浮态下被迅速加热,体系快速升温,分解炉在绝大部分时间内都处于相对稳定平衡状态。

因此,基本上可以认为分解炉内的分解过程主要受控于燃料燃烧速度。

分解炉结构如下图(以DD炉为例):按内部作用原理,DD 分解炉可分4个区。

1、还原区(Ⅰ区)包括咽喉部分和最下部锥体部分。

咽喉部分是DD分解炉的底部,直接座在窑尾烟室之上,窑烟气通过咽喉直吹向上,使生料喷腾进入炉内。

2、燃料裂解和燃烧区(Ⅱ区)中部偏下区。

从冷却机来的高温三次风,有两个对称风管喷入炉内(Ⅱ区),每根风管的风量由装在风管上的流量控制阀控制,总风量根据DD分解炉系统操作情况有主控阀控制。

两个主要燃料喷嘴,装在三次风进口的顶部。

燃料喷入Ⅱ区富氧区立即在炉内湍流中裂解和燃烧。

产生的热量迅速传给生料,气料进行高效热交换生料迅速分解。

3、主要燃烧区(Ⅲ区)在中部偏上到缩口,主要是燃烧燃料和把产生的热量传给生料,生料吸热分解,使炉温保持在850~900℃,生料和燃料混合、分布均匀,没有明亮火焰的过热点,区内温度较低,且分布均匀。

4、全燃烧区(Ⅳ区)炉顶部圆筒体,主要作用是使未燃烧的10%左右的燃料继续燃烧,并促进生料分解。

气体和生料通过Ⅲ区和Ⅳ区间缩口向上喷腾直接冲击倒炉顶棚,翻转向下到出口,使气料搅拌和混合,达到完全燃烧和热交换。

三、回转窑;窑尾预分解系统基本完成了物料的干燥、预热及碳酸盐分解等功能,物料的放热反应、烧成及冷却是在回转窑中完成,因此回转窑的主要功能有以下四个方面:1、燃料燃烧功能。

它具有广阔的空间和热力场,可以供应足够的空气,装设优良的燃烧装置,保证燃料充分燃烧,为熟料煅烧提供必要的热量;2、热交换功能。

它具有比较均匀的温度场,可以满足水泥熟料形成过程各个阶段的换热要求;3、化学反应功能。

随着水泥熟料矿物形成不同阶段的不同需要,它既可分阶段地满足不同矿物形成对热量、温度的要求,又可以满足它们对时间的要求;4、物料输送功能。

由于具有一定的斜度和转速,它能将物料扬起后再落下,形成位移,从而使物料从窑尾向窑头运动;回转窑基本数据对比表南京院天津院成都院设计能力(t/d)500050005000 规格(m)φ4.8×74φ4.8×72φ4.8×74 窑内风速(m/s)7.388.5266.05 窑断面热负荷(KJ/m2.h)1.76×1071.59×1071.42×107窑单位容积产量(kg/m3.h)193.87193.8195.62 窑单位容积热力强度(KJ/m3.h)14346.013701.314082.8 筒体内容积(m3)13391302.91339 平均有效内径(m)4.364.34 有效长度(m)747272 有效内表面积(m2)1000986.2982 有效内容积(m3)1074.610751065 斜度(%)43.5(主传)转速(r/min)0.35~40.396~3.960.35~4(主电机)电机功率(Kw)630630630四、冷却机;1、冷却机的功能与作用:1)作为工艺设备,它承担着对高温熟料的骤冷任务。

骤冷可阻止熟料矿物晶体长大,特别是阻止C3S晶体长大,有利于强度与易磨性的改善,同时,骤冷可使液相凝固成玻璃体,使MgO及C2A大部分固定在玻璃体内,有利于熟料的安定性的改善及抗化学侵蚀性能。

2)作为热工设备,在对熟料骤冷的同时,承担着对入窑二次风及入炉三次风的加热升温任务。

尽可能的提高二、三次风温度。

不仅可以回收热量,并且对燃料的助燃和燃尽以及全窑系统的热力分布有好的作用。

3)作为热回收装备,它承担着对出窑熟料携出的大量热焓的回收任务。

回收的热量以高温热随二、三次风进入窑、炉之内,有利于降低系统煅烧热耗;以低温热能亦有利于余热发电。

4)作为熟料输送设备,它承担着对高温熟料的输送任务,对高温熟料进行冷却有利于熟料输送和贮存。

2、第三代篦冷机的特点1)篦冷机入口端采用阻力篦板及充气梁结构篦床和窄宽度布置方式,增加篦板阻力在篦板加料层总阻力中的比例,力求消除预分解窑熟料颗粒变细及分布不均等因素对气流均匀分布的影响。

2)发挥脉冲高速气流对熟料料层的骤冷作用,以少量冷却风量回收炽热熟料的热焓,提高二、三次风温。

3)由于脉冲供风,使细粒熟料不被高速气流携带,同时由于细粒熟料扰动,增加气料之间换热速度。

4)高压空气通过空气梁特别是篦冷机热端前数排空气梁向篦板下部供风,增强对熟料均布、冷却和对篦板的冷却作用,消灭“红河”,保护篦板。

5)设有对一段篦床一、二室各行篦板风量、风压及脉冲供风的自控调节系统,或各块篦板的人工调节阀门,以便根据需要调节。

同时,一段篦速与篦下压力自动调节,保持料层设定厚度,其他段篦床与一段篦床同步调节。

3、冷却机的性能评价指标1)热效率高,即从出窑熟料中回收并用于熟料煅烧过程的热量与出窑熟料带入冷却机的热量之比大;2)冷却效率高,即出窑熟料被回收的总热量与出窑熟料带入冷却机的热量之比值大;3)空气升温效率,即鼓入各室的冷却空气与离开熟料层空气温度的升高值同该室区熟料平均温度之比值大;4)进入冷却机的熟料温度与离开冷却机的入窑二次风及去分解炉的三次风温度之间的差值小。

5)离开冷却机的熟料温度低。

6)冷却机及其附属设备电耗低。

7)投资少,电耗低,磨耗小,运转率高等。

4、5000t/d生产线所用篦冷机比较对比内容成都院天津院南京院型号TYPELBTF篦式冷却机TC-12102篦式冷却机NC42340篦式冷却机设计产量t/d5000~60005000~60005000~6000篦床有效面积m2133.2119.3133.2冷却负荷t/(d. m2)41.5~45.841.5~45.941.3~45.3传动篦床段数333段篦床斜度3段篦床均倾斜3°第1、2段篦床倾斜3°,第3段篦床水平第1、2段篦床倾斜3°,第3段篦床水平传动形式液压传动液压传动液压传动传动功率kW225225225篦床行程mm130130130篦床运行次数次/min4-254-254-25入料温度℃140014001400出料温度℃65+环境温度65+环境温度65+环境温度热回收率%73-7673-7672-75冷却风用量Nm3/kg.cl<2.0<2.0<2.0破碎机形式尾部锤式破碎机尾部锤式破碎机尾部锤式破碎机破碎机功率kW909090出料粒度mm(90%)≤25(90%)≤25(90%)≤25篦床的宽×长m3.6×37.953.6×33.664.2×34篦床的外观特征窄而长窄而长宽而短篦床的供风形式脉冲供风直接供风高温段充气梁供风,中低温段为风室供风风室熟量(个)999风机台数(台)171517五、窑头燃烧器;1、燃烧器燃烧原理(如下图):2、燃烧器位置合理性的意义燃烧器的位置相对于新型预分解窑来说在线运行时是很少大幅度调整的,一般都是在检修结束前一次性调整确认到位,燃烧器位置,尤其上、下、左、右位置对窑工况的影响特别大。

燃烧器太偏下,火焰不顺,易烧损窑皮和耐火材料,并且导致急烧和不完全燃烧,产生黄心料和熟料f-CaO跑点,甚至造成结皮加剧易发生预热器堵塞事故,由于煤粉燃烧不完全,产生CO,形成还原气氛,使熟料中三价铁,还原成二价铁,而产生黄心料,且还原气氛下生成的铁铝酸四钙量减少,总液相量减少,不利于f-CaO吸收反应的进行,易使f-CaO偏高,同时还原气氛是造成新型干法窑预分解系统粘结堵塞的关键因素;燃烧器太偏上,火焰烧得较远,结长厚窑皮,窑尾烟室和末级下料溜子易结皮堵塞,并且窑高温带后移,易使料子发粘,在入窑生料饱和比较低和煤粉灰粉大时影响加剧;燃烧器太靠近物料层,一部分燃料就会卷入物料内,不仅增加热耗而且还会导致结圈和f-CaO量偏高;燃烧器离物料层太远而靠近窑衬,火焰会冲刷窑皮和窑衬,降低窑衬使用寿命。

3、燃烧器位置确定方式:燃烧器中心在窑头罩上的坐标位置是它的基础位置,在确定燃烧器与窑的相对位置前,应先确定燃烧器端面在窑口的坐标位置,然后通过打“光点”确定燃烧器中心与窑的交点及其与窑中心的坐标。