Fluent雾化喷嘴数值仿真研究

- 格式:docx

- 大小:47.11 KB

- 文档页数:4

F l u e n t雾化喷嘴数值仿真研究This model paper was revised by the Standardization Office on December 10, 2020Fluent雾化喷嘴数值仿真研究FLUENT 提供五种雾化模型:平口喷嘴雾化(plain-orifice atomizer)压力-旋流雾化(pressure-swirl atomizer)转杯雾化模型(flat-fan atomizer)气体辅助雾化(air-blast/air-assisted atomizer)气泡雾化(effervescent/flashing atomizer)所有的模型都是用喷嘴的物理及尺寸参数(例如喷口直径、质量流率)来计算初始颗粒尺寸、速度、位置。

对于实际的喷嘴模拟来说,无论是颗粒的喷射角度还是其喷出时间都是随机分布的。

但对FLUENT 的非雾化喷射入口来说,液滴都是在初始时刻以一个固定的轨道喷射出去(到流场中去)。

喷雾模型中使用随机选择模型得到液滴的随机分布。

随机选择轨道表明初始液滴的喷射方向是随机的。

所有的喷嘴模型中都要设第初始喷射角(范围),颗粒通过随机的方法在这个范围内得到一个初始喷射方向。

这种方法提高了由喷射占主导地位流动的计算精度。

在喷嘴附近,液滴在计算网格内的分布趋向于更加均匀,这样,通过气相作用于液滴上的曳力就加强了气相-液滴之间的耦合作用。

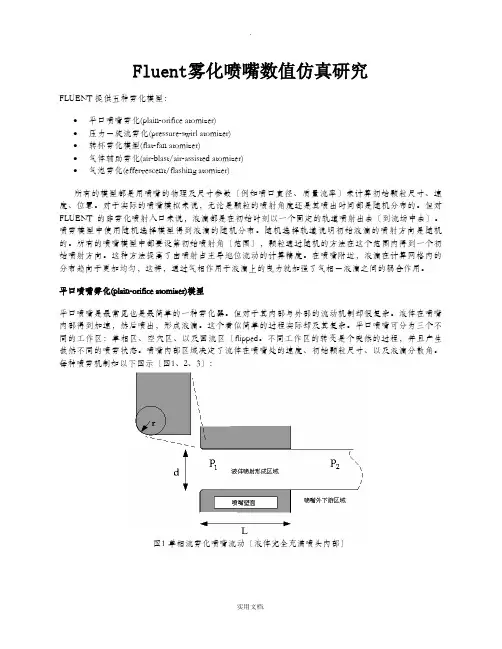

平口喷嘴雾化(plain-orifice atomizer)模型平口喷嘴是最常见也是最简单的一种雾化器。

但对于其内部与外部的流动机制却很复杂。

液体在喷嘴内部得到加速,然后喷出,形成液滴。

这个看似简单的过程实际却及其复杂。

平口喷嘴可分为三个不同的工作区:单相区、空穴区、以及回流区(flipped。

不同工作区的转变是个突然的过程,并且产生截然不同的喷雾状态。

喷嘴内部区域决定了流体在喷嘴处的速度、初始颗粒尺寸、以及液滴分散角。

雾化仿真分析报告范文一、引言雾化技术是一种将液体通过喷嘴或其他装置转化成雾状颗粒的过程。

雾化在很多领域都有广泛的应用,如喷雾涂覆、喷雾冷却、雾化燃烧等。

为了更好地理解和优化雾化过程,本报告使用仿真分析方法对雾化过程进行了研究。

二、方法本研究采用了计算流体力学(CFD)方法对雾化过程进行了模拟。

首先,建立了一个三维的模型,包括喷嘴和周围环境。

然后,利用Navier-Stokes方程和质量守恒方程,对流体的速度场和质量浓度进行了求解。

最后,通过对模型进行网格划分和边界条件的设定,实现了对雾化过程的仿真分析。

三、结果与讨论1. 喷嘴类型对雾化效果的影响:本研究对比了不同类型的喷嘴在相同工况下的雾化效果。

结果表明,喷嘴的结构和孔径大小对雾化效果有显著影响。

孔径越小,雾化效果越好。

同时,喷嘴的结构也会影响雾化效果。

例如,雾化锥喷嘴比圆锥喷嘴具有更好的雾化效果。

2. 液体性质对雾化效果的影响:本研究还考察了不同液体性质对雾化效果的影响。

结果显示,液体的表面张力和粘度对雾化效果有很大影响。

表面张力越小,液体越容易被雾化成细小颗粒。

而粘度越大,液体越难被雾化。

3. 外部环境条件对雾化效果的影响:最后,本研究研究了外部环境条件对雾化效果的影响。

结果显示,环境湿度和温度对雾化效果有一定影响。

湿度越高,雾化效果越好。

温度越低,雾化效果也越好。

四、结论通过对雾化过程的仿真分析,本研究得出了以下几点结论:1. 喷嘴类型、液体性质和外部环境条件都对雾化效果有显著影响。

2. 孔径越小、表面张力越小、环境湿度越高,都有利于雾化效果的提高。

3. 本研究的结果可以为雾化技术的优化和应用提供参考。

值得注意的是,本研究只是通过仿真分析得出的结论,实际应用中还需要考虑更多因素的影响,并进行实际测试和验证。

五、致谢在本研究中,我们对雾化过程进行了仿真分析,获得了一些有关雾化效果的结果。

特此感谢所有支持和帮助我们完成这项研究工作的人员。

六、。

基于Fluent的超音速喷嘴的数值模拟及结构优化高全杰;汤红军;汪朝晖;贺勇【期刊名称】《制造业自动化》【年(卷),期】2015(000)004【摘要】对超音速laval喷嘴进行了热力学计算及几何参数计算,确定了喷嘴的几何尺寸。

利用Fluent软件对喷嘴内流场进行数值模拟,得到了喷嘴内流场的分布规律。

改变喷嘴的结构,分析了收缩段和扩张段的不同结构对喷嘴出口速度的影响。

结果表明,喷嘴内气流的温度和压力逐渐减小,速度逐渐增大,说明了气流经历的是减压增速降温的膨胀过程,并验证了喷嘴设计的合理性。

收缩段的结构对喷嘴出口速度基本没有影响,而出口直径对出口速度有较大影响,并以此为依据得出了结构优化后的喷嘴尺寸,对于今后超音速喷嘴的理论研究及优化设计具有一定的参考作用。

【总页数】4页(P88-90,108)【作者】高全杰;汤红军;汪朝晖;贺勇【作者单位】武汉科技大学机械自动化学院,武汉430080;武汉科技大学机械自动化学院,武汉430080;武汉科技大学机械自动化学院,武汉430080;武汉科技大学机械自动化学院,武汉430080【正文语种】中文【中图分类】TH16;TK263.4【相关文献】1.基于Fluent喷气织机不同单孔辅助喷嘴的结构优化 [J], 孔双祥;胥光申;巨孔亮2.基于Fluent的脉冲射流喷嘴的全尺寸结构优化 [J], 弓永军;郭臣;侯交义;张增猛3.基于Fluent的超音速气液混合喷嘴模拟仿真 [J], 王冰川; 张凯; 张聃; 王志国; 郭永博4.基于Fluent的拉瓦尔喷嘴结构优化设计 [J], 陆洪杰;甘树坤;吕雪飞5.基于Fluent的旋流式雾化喷嘴数值模拟及试验研究 [J], 付宇帆因版权原因,仅展示原文概要,查看原文内容请购买。

作者简介:周章根(1984— ),男,西南科技大学硕士研究生,研究方向为高压水射流。

基于F l u e n t 的高压喷嘴射流的数值模拟周章根,马德毅(西南科技大学制造科学与工程学院,四川绵阳621010)摘 要:研究收缩型喷嘴在初始压力为100M P a ,出口直径为1m m 的情况下喷嘴流场的速度、压力、湍动能等物理量的分布规律。

选择不可压R e y n o l d s 方程作为动量方程,利用F l u e n t 的S I M P L E C 算法进行求解,对收缩型喷嘴射流进行数值模拟。

结果表明:流体速度在喷嘴收缩段迅速增加,在离开喷嘴后出现等速流核区;流体动压在喷嘴收缩段增长快速,在等速流核区保持不变;仿真结果与理论推导相符合。

关键词:F l u e n t ;喷嘴射流;R e y n o l d s 方程;数值模拟中图分类号:T H 12;T P 6 文献标志码:A 文章编号:1671-5276(2010)01-0061-02N u m e r i c a l S i m u l a t i o n o f H i g h -p r e s s u r e J e t N o z z l e B a s e d o nF l u e n tZ H O UZ h a n g -g e n ,M AD e -y i(C o l l e g eo f M a n u f a c t u r i n ga n dE n g i n e e r i n g ,S o u t h w e s t U n i v e r s i t y o f S c i e n c ea n dT e c h n o l o g y ,M i a n y a n g 621010,C h i n a )A b s t r a c t :T h i sp a p e r n u me r i c a l l y s t u d i e st h ed i s t r i b u t i o nr e g u l a r i t i e s o f t h ep h y s i c a l q u a n t i t y o f v e l o c i t y ,p r e s s u r e ,r a p i dk i n e t i ce n e r g ya n ds o o n ,i n t h e f l o w -f i e l do f t h ec o n t r a c t i v e n o z z l e ,w h e n t h e i n i t i a l p r e s s u r e i s p =100M P a a n d t h e o u t l e t o u t s i d e d i a m e t e r i s 1mm .T h ei n c o mp r e s s ib l eR e y n o l d se q u a t i o ni s t o s e l ec t e da st h em o m e n t u m e q u a t i o na n dt h ea l g o r i t h m o f S I M P L E Co f F l u e n t i s u s e dt o s i m u l a t et h ei n j e c t i o ns t r e a m.T h er e s u l t ss h o w t h a t t h ej e t v e l o c i t yi n c r e a s e sq u i c k l yi nt h ec o n t r a c t i v es e c t i o no f n o z z l ea n dac o r e s e c t i o no f e q u a l v e l o c i t yi s f o r me da f t e r t h e j e tde p a r t sf r o mt h e n o z z l ea n dt h ed y n a m i c p r e s s u r e o f j e tg o e s u p r a p i d l y i n th e c o n t r a c -ti v es e c t i o no f n o z z l e ,w h i l ei s s t a b l ei nt h ec o r es e c t i o n .T h es i mu l a t i o nc o n f o r ms t ot h e o r e t i c a l a n a l y s i s .K e yw o r d s :f l u e n t ;i n j e c t i o ns t r e a m ;r e y n o l d s -a v e r a g e dn a v i e r -s t o k e se q u a t i o n ;n u me r i c a l s i mu l a t i o n0 引言F L U E N T 是用于模拟和分析在复杂几何区域内的流体流动与热交换问题的专用C F D 软件,它提供了κ-ε紊流模型等多种紊流模型,可根据具体的情况进行选择。

基于Fluent灭火用气泡雾化喷头设计仿真温学雷;张广勋【摘要】依据细水雾灭火机理,设计了一种灭火用气泡雾化喷头,分析了影响喷头雾化效果的因素,计算出喷头结构的关键尺寸;通过Fluent软件对喷头内部及喷口下游流场仿真,得出气泡的粒径变化及分布、喷口形状对喷雾的影响、喷出速度与喷出距离的关系、喷雾截面雾滴粒径分布,结果表明该喷头适用于煤矿井下初期火灾.【期刊名称】《液压与气动》【年(卷),期】2015(000)004【总页数】3页(P47-49)【关键词】气泡雾化;Fluent;喷头;火灾【作者】温学雷;张广勋【作者单位】中煤科工集团重庆研究院有限公司,重庆400037;中煤科工集团重庆研究院有限公司,重庆400037【正文语种】中文【中图分类】TH137引言煤矿火灾是煤矿安全生产中的三大灾害之一,直接危害人的生命安全及矿井设备资源。

近年来,细水雾灭火具有耗水、耗气量少,灭火效率高,无毒无污染等优点得到广泛应用。

产生细水雾的核心部件喷头,决定喷雾效果,影响灭火效率。

基于此本研究设计一种灭火用气泡雾化喷头,可安装于煤矿井下灭火小车上,避免救援人员近距离接触火源,适用于矿井初期火灾。

1 喷头结构设计分析及计算1.1 喷头结构设计分析目前气泡雾化技术广泛应用于燃烧、制药、喷涂等领域,本研究设计灭火用气泡雾化喷头用于灭火,需满足如下要求:① 喷雾液滴直径小于400 μm;② 具有一定保护半径;③ 足够的喷雾动量;④ 耗气耗水量少。

此外,随着气液比ALR增加雾滴直径减小,但当ALR=8%时液滴直径基本不再变小。

结合上述要求确定喷头主要技术参数如下:喷雾液滴直径:Dsm≤400 μm;气液比:ALR=8%;喷头流量:18 L/min;工作压力:0.3 MPa;内液外气式五喷口喷头结构如图1所示。

1.充气接头2.供水接头3.连接底座4.带孔长管5.充气管6.喷雾头7.密封圈8.喷口图1 气泡雾化喷头结构示意图液体和气体两相介质从进入到喷出共经历四个主要阶段,每个阶段对雾化效果影响的因素不同:① 液体加速阶段,进口直径由流量决定;② 气体注入阶段,注气孔直径影响气泡大小及喷雾速度;③泡状流产生阶段,有孔管长度影响泡状流演变;④ 喷出阶段,喷口直径、形状、数量会影响到雾化角度及雾化动量等。

造雪机核子器雾化性能仿真分析与试验探究摘要:通过对造雪机核子器的结构与工作原理进行分析,建立了造雪机核子器雾化性能的仿真模型。

基于Fluent软件,对造雪机核子器在不同喷嘴工作条件下的雾化效果进行了数值模拟,分析了不同入口压力和出口角度对喷雾效果的影响。

同时,设计了基于热气焊接的造雪机核子器制造方案,并对其进行了试验验证。

试验结果表明,在核子器入口压力为 1.8bar,出口角度为45°时,其雾化性能最佳,平均雾滴粒径在15μm 以下,符合制造造雪机的要求。

本探究的理论分析及试验结果,对造雪机的开发和制造具有一定的指导意义。

关键词:造雪机;核子器;雾化性能;仿真模型;试验探究。

1. 引言随着人们对室内、室外冰雪运动娱乐的需求不息增加,制造高性能造雪机成为了人们关注的热门话题。

在制造雪的过程中,造雪机核子器的雾化性能是制造高质量人工雪的关键,因此对其进行深度探究具有重要意义。

2. 造雪机核子器的结构与工作原理造雪机核子器是由进气管、出口管和多个喷嘴组成,其内部结构如图1所示。

核子器以高压空气作为动力源,将液态水通过喷嘴雾化,生成小尺寸的水雾粒子,形成雪花或雪粒。

3. 仿真模型的建立及数值模拟结果分析建立了造雪机核子器喷雾的数值模型,接受Fluent软件对不同喷嘴工作条件下的雾化效果进行模拟分析。

模拟结果表明,当核子器入口压力为1.8bar,出口角度为45°时,其雾化性能最佳,平均雾滴粒径在15μm以下。

而当喷嘴出口角度小于15°时,喷雾效果降低,且出现向下雾化问题。

4. 试验探究的设计及结果分析设计接受热气焊接的方法制造核子器的试验方案,并对其进行试验验证。

试验结果表明,在核子器入口压力为1.8bar,出口角度为45°时,其最佳雾化性能符合数值模拟结果,并且试验中未出现向下雾化的问题。

5. 结论本论文通过建立造雪机核子器喷雾的仿真模型,分析了核子器在不同工作条件下的雾化性能,并通过试验验证了其最佳工作条件。

Fluent雾化喷嘴数值仿真研究FLUENT 提供五种雾化模型:•平口喷嘴雾化(plain-orifice atomizer)•压力-旋流雾化(pressure-swirl atomizer)•转杯雾化模型(flat-fan atomizer)•气体辅助雾化(air-blast/air-assisted atomizer)•气泡雾化(effervescent/flashing atomizer)所有的模型都是用喷嘴的物理及尺寸参数〔例如喷口直径、质量流率〕来计算初始颗粒尺寸、速度、位置。

对于实际的喷嘴模拟来说,无论是颗粒的喷射角度还是其喷出时间都是随机分布的。

但对FLUENT 的非雾化喷射入口来说,液滴都是在初始时刻以一个固定的轨道喷射出去〔到流场中去〕。

喷雾模型中使用随机选择模型得到液滴的随机分布。

随机选择轨道说明初始液滴的喷射方向是随机的。

所有的喷嘴模型中都要设第初始喷射角〔范围〕,颗粒通过随机的方法在这个范围内得到一个初始喷射方向。

这种方法提高了由喷射占主导地位流动的计算精度。

在喷嘴附近,液滴在计算网格内的分布趋向于更加均匀,这样,通过气相作用于液滴上的曳力就加强了气相-液滴之间的耦合作用。

平口喷嘴雾化(plain-orifice atomizer)模型平口喷嘴是最常见也是最简单的一种雾化器。

但对于其内部与外部的流动机制却很复杂。

液体在喷嘴内部得到加速,然后喷出,形成液滴。

这个看似简单的过程实际却及其复杂。

平口喷嘴可分为三个不同的工作区:单相区、空穴区、以及回流区〔flipped。

不同工作区的转变是个突然的过程,并且产生截然不同的喷雾状态。

喷嘴内部区域决定了流体在喷嘴处的速度、初始颗粒尺寸、以及液滴分散角。

每种喷雾机制如以下图示〔图1、2、3〕:图1 单相流雾化喷嘴流动〔液体完全充满喷头内部〕图2 空穴喷嘴流动〔喷头倒角处产生了空穴〕图3 返流型喷嘴流动〔在喷头内,下游气体包裹了液体喷射区〕压力-旋流雾化喷嘴模型另一种重要的喷嘴类型就是压力-旋流雾化喷嘴。

基于Fluent的辅助喷嘴气流流场数值模拟

陈革;吴重敏;沈军;罗军

【期刊名称】《纺织学报》

【年(卷),期】2010(031)008

【摘要】为研究喷孔形状对喷气织机辅助喷嘴喷射效果的影响,利用Solidworks 建立辅助喷嘴喷射流道的几何模型,并通过Fluent采用RNG k-ε二方程湍流模型对高压高速可压缩的气流三维模型进行数值模拟.模拟结果表明,对于等效温度下的高压理想气流,在相同供气压力下,随着辅助喷嘴管内截面积的减小,管内气体速度反而增加,所研究的4种孔型的辅助喷嘴气流射出能力依次为7圆孔型>单矩形孔型>双圆孔型>单圆孔型.模拟结果可对喷气织机辅助喷嘴的优化提供参考.

【总页数】4页(P122-124,129)

【作者】陈革;吴重敏;沈军;罗军

【作者单位】东华大学,纺织装备教育部工程研究中心,上海,201620;东华大学,纺织装备教育部工程研究中心,上海,201620;中国纺织机械股份有限公司,上海,200090;中国纺织机械股份有限公司,上海,200090

【正文语种】中文

【中图分类】TS103.3

【相关文献】

1.基于Fluent低压旋流喷嘴下游流场数值模拟及分析 [J], 董星涛;李超;朱健;付方凯;洪张舟

2.基于Fluent的可吸收缝合线射流喷嘴的流场数值模拟 [J], 隋修武;王硕;李瑶;胡秀兵

3.基于FLUENT的喷气织机主喷嘴内部气流场三维数值分析 [J], 郭杰;冯志华;曾庭卫

4.基于FLUENT的喷气织机主喷嘴气流场分析 [J], 袁东栩;袁渊;冯志华

5.基于Fluent的除鳞喷嘴内部流场数值模拟 [J], 付曙光;卢云丹;程翔

因版权原因,仅展示原文概要,查看原文内容请购买。

第29卷第2期苏 州 大 学 学 报(工 科 版)V o l.29N o.2 2009年4月J O U R N A LO FS U Z H O UU N I V E R S I T Y(E N G I N E E R I N GS C I E N C EE D I T I O N)A p r.2009文章编号:1673-047X(2009)-02-038-05基于F L U E N T的喷气织机主喷嘴内部气流场三维数值分析郭 杰1,冯志华1,曾庭卫2(1.苏州大学机电工程学院,江苏苏州215021;2.宝时得机械(苏州)有限公司,江苏苏州215021)摘 要:采用流体动力学计算软件F L U E N T,对喷气织机主喷嘴引纬气流场进行较完整的三维数值模拟,与相关文献的实验值进行比较,结果证明了基于F L U E N T软件对喷气织机主喷嘴的气流流场进行数值分析的有效性与可行性,而且数值仿真优点较试验更全面,可解释喷嘴芯出口处的压力降低等试验难以观察的现象,为主喷嘴的设计提供了理论指导。

关键词:喷气织机;主喷嘴;F L U E N T;三维数值模拟中图分类号:T S103.33+7;0358 文献标识码:A0 引 言计算流体力学(C o m p u t a t i o n a l F l u i d D y n a m i c s,C F D)技术的发展为喷气织机主喷嘴的多维理论研究带来新思路和新方法。

传统喷气织机主喷嘴的分析以实验为基础,分析的周期较长,试验的费用较高。

随着计算机内存和并行技术的发展,数值模拟开始更为广泛地应用于节流装置的设计和流场分析中[1]。

C F D是一种有效地研究流体动力学的数值模拟方法,它大大减少了试验费用、时间。

近年来,C F D越来越多地应用于流体设备的设计和流场的分析中,在计算机上完成一次完整的计算及分析,就相当于在计算机上做一次物理实验,数值模拟可以形象地再现流动情景[2]。

基于Fluent的螺旋形喷嘴熔喷流场的数值模拟和试验杜利娟;曾泳春【摘要】In the melt blowing process, the velocity and temperature of air flow field play direct role in fiber drawing and refining. In order to study the characteristics of the melt blowing flow field of a swirl nozzle, a geometrical model of a swirl die is created with Gambit, and the compressible turbulent air-jet with high velocity is simulated with standard κ -ε model based on Fluent. Experiments are done to verify the simulation results. The results reveal that the simulation is basically consistent with the experimental results. The simulation study can provide a forecast for experiments, and provide a reference for optimizing parameters of the melt blowing die.%在熔喷技术中气流场速度和温度的变化对纤维的拉伸细化有直接的影响.为研究螺旋形喷嘴熔喷流场的变化情况,利用Gambit建立几何模型,通过Fluent采用标准κ-ε两方程模型对高压、高速可压缩的气流场进行三维数值模拟,并通过试验测量对模拟结果进行验证.结果表明模拟和试验趋势变化基本吻合,模拟研究可实现预测流场特点及变化规律,还可为模头的优化设计提供参考.【期刊名称】《东华大学学报(自然科学版)》【年(卷),期】2012(038)006【总页数】7页(P676-682)【关键词】螺旋形喷嘴;熔喷;流场;数值模拟【作者】杜利娟;曾泳春【作者单位】东华大学纺织学院,上海201620;东华大学纺织学院,上海201620【正文语种】中文【中图分类】TS174.1熔喷技术是生产非织造材料的一种方法,在熔喷纺丝过程中,高压、高温气流作用于熔融聚合物,使得聚合物射流拉伸变细,然后逐渐凝固成丝,气流的速度和温度是熔喷气流拉伸模型中的重要条件,而喷嘴的结构又将影响气流的速度和温度分布.现有文献对熔喷气流场的研究多集中于常见的环形喷嘴[1-3]和狭槽形喷嘴[4-6],而对螺旋形喷嘴的研究较少.文献[7]指出,螺旋形喷嘴主要应用于控制黏合剂以特定的形态沉淀附着在某种基质上,螺旋形喷嘴的流体动力学是一个非常复杂的湍流形态,且这种复杂可能是由气体的螺旋性、局部高速性、喷嘴微小的尺寸特征和复杂的几何特征引起的.为了探讨这种特殊的喷嘴对于熔喷流场及纺丝的作用,本文以螺旋形喷嘴为研究对象,对气流场的速度和温度进行数值模拟和试验验证.1 数值模拟1.1 熔喷流场几何模型的建立及网格划分螺旋形喷嘴的几何结构及尺寸如图1所示.数值模拟所采用的软件是Fluent 6.3,它是用于模拟和分析在复杂几何区域内的流体流动与热交换问题的专用计算流体动力学(CFD)软件[8].其中,Gambit为Fluent的前处理软件,用于模型建立和网格划分.螺旋形喷嘴具备周期性旋转的几何特点,为方便计算及节省时间,取其中的1/6为模型,系统坐标原点为喷嘴中心,x轴穿过进气孔中心面,y轴垂直于x 轴,z轴正方向垂直于喷嘴表面向上.整个喷嘴下方的计算区域定义为一圆柱形,高度为70mm,圆面直径为D,进气孔入口直径为d,旋转角度为θ,6个进气孔以α(60°)等角度排列在喷嘴聚合物入口的周围,如图2所示.图1 螺旋形喷嘴结构Fig.1 Structure of swirl nozzle图2 螺旋形喷嘴CFD模型Fig.2 CFD model of swirl nozzle网格划分中,面网格为四边形和三角形非结构性网格,体网格通常采用四面体和六面体网格,但螺旋形喷嘴因其较为复杂的几何形状,不适合在整个计算区域内使用同一类型的网格.本文采用混合型体网格,即在靠近模头面区域采用六面体网格,其余采用四面体网格.初始化网格数量为1 468 794.1.2 边界条件的设置熔喷流场属于稳态流动,不需要设置初始条件,计算区域的边界条件设置如图3所示.入口处压力为141.855kPa,在该压强下空气可压缩,材料属性设置为可压缩理想气体.由于整个区域关于中心轴周期性旋转,因此,取其中的1/6模型进行计算.具体边界条件如下所述.(1)压力入口边界:喷嘴入口处由空气压缩机提供高温高速气流,为压力入口边界.根据Fluent中各项参数条件的定义,设置6个喷嘴的入口总压均为141.855kPa,温度为473K,气流速度入口方向与螺旋气孔倾斜角度一致.压力入口的脉动强度为10%,根据喷孔直径设置水力直径为0.5mm.(2)压力出口边界:气体射流从螺旋喷嘴射出后,在喷嘴下方区域自由扩散,气体出口边界为大气环境,因此出口压力为101.325kPa,温度为300K,压力出口脉动强度为10%,根据喷嘴表面直径设置水力直径为30mm.(3)周期性边界:由于本文建立的是喷嘴的1/6部分,因此存在两个周期性旋转界面,界面类型设置为Rotational,压力变化为0Pa.(4)壁面边界:喷嘴的其余面设置为壁面,保留默认设置.图3 螺旋形喷嘴流场的边界条件Fig.3 Boundary conditions of the flow field of swirl nozzle1.3 求解器与计算模型Fluent默认使用分离式求解器,但对于高速可压缩理想气体的流动,耦合求解器更为合适.本文采用基于密度的隐式求解器.熔喷流场为湍流模型,选择标准κ-ε模型,波动参数Cε1和Cε2分别为1.24和2.05[9].迭代的初始柯朗数“Courant Number”设为1,离散格式为一阶迎风,然后根据迭代稳定性的提高可逐渐调大Courant Number来加快收敛速度,同时将离散格式改为二阶迎风来提高迭代精度.1.4 计算与收敛判断在Fluent中设置上述参数条件后,开始初始化迭代计算.计算的收敛可通过残差曲线来判断,通常残差达到10-3即可认为达到收敛.同时设置入口和出口质量监视曲线,对方程组解的收敛过程进行实时监测,并根据出现的问题调整相关设置,直至达到指定收敛精度,迭代结束.本次模拟在迭代70 000次后质量流量基本保持在0左右,说明进口与出口的气体流量符合质量守恒.计算90 000次后,残差曲线波动基本保持不变,且各指标残差均达到10-4以下,则判断解收敛.2 螺旋形喷嘴流场的试验测量本文对熔喷流场的测量采用丹麦丹迪公司设计生产的热线风速仪,型号为 Dantec CTA/HWA(Streamline),包括 Dantec StreamLine CTA 90C10测速模块和Dantec StreamLine CTA 90C20测温模块.熔喷设备是实验室自行设计的熔喷实验机.熔喷设备中空气压缩机提供的高压气体被熔喷机加热后从喷嘴的6个进气孔中喷出,汇聚在喷嘴下方,安装在喷嘴下方三维支架上的热线探头对流场进行测量.探头直径为5μm,探头支架的宽度为1.2mm,支架移动精度为0.01mm,试验设备配置如图4所示.图4 试验配置图Fig.4 Experimental configuration螺旋形喷嘴的气流集中在喷嘴中心线附近,因此,测量x-z平面和y-z平面,两平面上的测量点分布相同,分布范围为-30.0mm≤x≤30.0mm;-30.0mm≤y≤30.0mm;7.5mm≤z≤70.0mm.由于靠近喷嘴中心附近流场变化较快,在x轴和y轴方向上,对区域-8.0mm≤x≤8.0mm和-8.0 mm≤y≤8.0mm 进行加密测量,每隔1mm测量一个点,其他区域内每隔5mm测量一个点,共计27个点;在z轴方向上,每隔2.5mm测量一个点,共测26个点.x-z平面上测量点分布如图5所示.由于x和y方面的测量点分布相同,故y-z平面上的测量点分布同图5.图5 螺旋形喷嘴试验测量点分布Fig.5 Distribution of experimental measuring position of swirl nozzle3 结果与讨论3.1 模拟结果显示与分析图6 螺旋形喷嘴熔喷流场的速度等值图Fig.6 Velocity contours of the melt blowing flow field of swirl nozzle为了清楚直观地反映螺旋形喷嘴核心区域的流场变化,在Fluent中取周期旋转面的速度和温度等值图,如图6和7所示.由图6和7可以看出,气流场具有自由发散的特性,即高温、高速气流从螺旋喷嘴喷出后的开始阶段主要集中在喷嘴中心线附近正下方区域,并且温度和速度都较大,随着到喷丝板距离的增大,射流逐步向周围环境扩散,温度扩散的范围大于速度,同时速度和温度值发生衰减,最终发散到大气环境中.图7 螺旋形喷嘴熔喷流场的温度等值图Fig.7 Temperature contours of the melt blowing flow field of swirl nozzle聚合物从喷嘴挤出后主要在中心区域内运动,为表征纤维在流场中的运动情况,需研究射流喷射后的运动情况,流场迹线如图8所示.从图8可以看出,6股气流射出后分别单独旋转流动一段距离后在某一位置合并,然后在很小的一段距离内保持螺旋形衰减直至最终合成一股气流向下流动.为更加清楚地说明气流的这种运动,取靠近喷嘴附近的速度矢量图,如图9所示.由图9可清楚地看出,气流在喷出至合并之前,存在一个极小的“回旋气流”区域,使得这部分流场不稳定,而出现反向流动的气流,此时各气流单独流动,使得回旋区域的流场速度值很小(图中黑色圆环标出的部分),最大速度仍然存在于气体的流入方向.综合图8和9可以看出,与工业生产中常见的狭槽形喷嘴和环形喷嘴气流场相比,螺旋形喷嘴气流场具有如下特点:(1)6股气流从喷嘴喷出后,具有各自的旋转区域;(2)6股气流在“合并点”之初开始逐渐汇聚为一股气流,汇聚后在一段距离内保持旋转的特点;(3)在距离喷嘴较远处的流场远端,气流的旋转特点消失,最终合并为一股向下发散的气流并快速衰减.图8 螺旋形喷嘴流场轨迹Fig.8 Pathlines of the flow field of swirl nozzle图9 螺旋形喷嘴附近区域的速度矢量图Fig.9 Velocity vector near the center of swirl nozzle靠近喷嘴附近不同z位置上的速度和温度变化如图10所示.由图10(a)可以看出,在z=1mm和z=3mm时,x轴上的速度曲线呈“双峰”状态,这就解释了前面提到过的回旋区域,此时中心点处的速度值最小;在z=5mm时,曲线变为单峰,则可认为此时气流达到“合并点”.合并点之后的速度曲线都呈单峰状,并且随着z 值不断增加,速度不断下降.图10(b)中显示的温度曲线与速度曲线的规律不同,不同z值的温度曲线都呈现单峰状,越靠近中心温度越高,并没有出现单双峰更替出现的情况,且随着z值的不断增加,温度呈现不断下降的趋势.这是因为温度为标量值,并不受回旋气流方向的影响,这也验证了HIETEL等[10]的研究.3.2 模拟结果与试验结果的对比为了验证数值模拟的有效性,将模拟数据与试验数据进行对比,结果如图11~14所示.图11为熔喷流场中心线(x=0,y=0)上速度和温度衰减的对比.试验中速度从z=7.5mm开始,共测量26个点.温度测量时,由于对气体进行加热使得靠近喷嘴区域的气体温度过高,容易导致热线探头金属丝的断裂,因此,温度测量从z=17.5mm开始,共测量22个点.从图11可以看出,速度模拟值小于试验值,温度模拟值大于试验值,但衰减趋势基本吻合.造成这种现象的原因,可能是本文对于螺旋形喷嘴的数值模拟选择了湍流中最常用的κ-ε模型,但由于螺旋形喷嘴本身几何机构的复杂性,以及所产生的螺旋形气流的复杂性,κ-ε模型并不一定是最合适的模型.在后续的研究中,还需要尝试其他模型进行模拟并选出更为合适的计算模型.图12~14显示了不同z位置上流场的速度和温度沿x轴的分布.由图12~14可以看出,沿x方向,越靠近喷嘴中心,速度和温度值越大,变化主要集中在-5mm≤x≤5mm区域内;沿z方向,温度和速度值均随着与喷丝板距离的增大而逐渐衰减,但速度的衰减大于温度.同时也可以看出,试验和模拟结果的变化趋势基本吻合.显然,试验中的测量点都在“合并点”之后,所以无论是速度曲线还是温度曲线都呈单峰状分布.综上所述,在合并点之前,速度曲线呈双峰形状,说明速度在中心线位置相对于其他位置较小,而在合并点之后的速度都呈单峰状,说明在同一水平位置上中心线的速度最大,且随着z值的增大速度逐渐衰减;对于温度分布,合并点之前是整个熔喷流场温度达到最大的区域,但温度的衰减也是在合并点之前就已经开始.4 结语本文采用Fluent软件对螺旋形喷嘴熔喷流场进行了数值模拟及试验测量,并由三维模拟的计算结果对气流的温度和速度进行了分析,将模拟结果与试验结果进行对比,得出下述结论.(1)Fluent软件能够实现对螺旋形喷嘴气体的流动情况和速度、温度变化的数值模拟,这对节省试验成本和时间有重要意义.(2)通过数值模拟可知螺旋形喷嘴的熔喷流场具有螺旋特点,在流动过程中各股气流首先单独旋转流动,然后开始接触合并且在很小的一段距离内依然保持螺旋性,最后完全融合衰减,这在试验中难以观察到;(3)数值模拟与试验结果的对比在趋势变化上趋于一致,基本吻合,在试验条件受限的情况下,可用来反映和预测熔喷核心区域流场的变化特点和规律,这为分析纤维在流场中的运动、改进聚合物的挤出条件、优化模头设计将提供重要依据;(4)数值模拟与试验结果的对比在数值上存在一定差异,并且流场速度的测量值大于模拟值,温度的测量值小于模拟值.造成这种差异的原因,可能是本文对于螺旋形喷嘴的数值模拟选择了湍流中最常用的κ-ε模型,但螺旋形喷嘴本身结构以及所产生的螺旋形气流的复杂性,可能需要尝试多种其他模型进行对比以寻找更为合适的模型.本文仅作为对螺旋形喷嘴气流场的初探,对湍流模型的选择有待在后续的研究中做进一步的探讨.参考文献[1]UYTTENARELE M A J,SHAMBAUGH R L.The flow field of annular jets at moderate Reynolds numbers[J].Industrial &Engineering Chemistry Research,1989,28(11):1735-1740.[2]MAJUMDAR B, SHAMBAUGH R L. Velocity and temperature fields of annular jets[J].Industrial & Engineering Chemistry Research,1991,30(6):1300-1306.[3]KRUTKA H M,SHAMBAUGH R L,PAPAVASSILIOU D V.Effects of the polymer fiber on the flow field from an annular melt-blowingdie[J].Industrial & Engineering Chemistry Research,2007,46(2):655-666.[4]王晓梅.熔喷工艺气流对纤维运动及热熔纤网质量影响的研究[D].上海:东华大学纺织学院,2005.[5]HEGGE V,ZIJNEN B G.Measurements of the velocity distributions in a plane turbulent jet of air[J].Applied Scientific Research,1958,7(4):292-313.[6]HARPHAM A S,SHAMBAUGH R L. Velocity and temperature fields of dual rectangular jets[J].Industrial &Engineering Chemistry Research,1997,36(9):3937-3943.[7]MOORE E M.Experimental and computational analysis of the aerodynamics of melt blowing dies[D].Oklahoma:University of Oklahoma,Graduate College,2004.[8]韩占忠.Fluent:流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2010.[9]KRUTKA H M,SHAMBAUGH R L.Analysis of a melt-blowing die:Comparison of CFD and experiments[J].Industry &Engineering Chemistry Research,2002,41(20):5125-5138.[10]HIETEL D,MARHEINEKE N. Modeling and numerical simulation offiber dynamics processing [J]. Applied Mathematics & Mechanics,2005,5(1):667-670.。

流化床喷嘴雾化可靠性仿真分析李铮;刘海军;张雷【摘要】为了确定流化床喷嘴雾化效果的可靠性水平及其影响参数,利用FLUENT 软件对空气辅助雾化喷嘴的雾化效果进行了数值模拟.以硝酸铀酰溶液的雾化颗粒索特平均粒径(SMD)为约束条件对喷嘴进行了可靠性定量仿真,并结合灵敏度分析软件确定影响喷嘴雾化的关键参数,为提高流化床雾化喷嘴的质量提供有效地改进建议.【期刊名称】《现代机械》【年(卷),期】2016(000)006【总页数】5页(P36-40)【关键词】可靠性分析;FLUENT仿真;索特平均粒径(SMD);灵敏度分析【作者】李铮;刘海军;张雷【作者单位】中国核电工程有限公司,北京100840;中国核电工程有限公司,北京100840;北京航空航天大学可靠性与系统工程学院,北京100191【正文语种】中文【中图分类】TP202.1;TP302.7流化床是制备三氧化铀的关键设备,其主要功能是将硝酸铀酰溶液加热脱硝,生成三氧化铀。

在此过程中,为了得到更好的脱硝效果,必须将其通过一个双流体气动雾化喷嘴雾化,使液料形成尺寸均匀,颗粒直径小的液雾,以增加硝酸铀酰溶液与流化气和流化底料之间的接触面积,提高反应速度[1]。

本研究中脱硝流化床所用双流体气动雾化喷嘴属于空气雾化喷嘴,是流化床中的关键设备之一。

喷嘴质量的好坏,不仅影响产品粒度的大小和分布,在一定程度还影响着床层的流化质量,进而影响三氧化铀的产量。

文献[2]采用实验和数值模拟仿真结合的方法,研究了喷嘴中液相介质雾化参数的变化情况,并总结出相关的经验公式。

文献[3]研究了大口径旋流喷嘴的性能,并用实验进行了验证。

对于喷嘴雾化效果的影响因素,文献[4]等通过数值模拟及相关实验研究了喷嘴结构参数对雾化效果的影响。

文献[5]对雾化溶液的雾化性能进行了分析,得到索特平均直径在溶液浓度较低时主要取决于溶液浓度,在溶液浓度较高时取决于溶液中聚合物的分子量的结论。

本文从性能和功能可靠性的角度对脱硝流化床雾化喷嘴进行可靠性定量分析,以喷嘴雾化效果的高可靠作为约束条件,确定对喷嘴雾化可靠性敏感的设计参数,为改善脱硝流化床喷嘴雾化效果提供设计依据。

静电雾化模拟算例问题描述本文利用FLUENT的DPM模型对带电液体的雾化情况进行研究。

计算区域是一个直径100mm,高70mm的圆柱,简化为二维模型为100mm×70mm的平面。

喷头支撑结构分为上下两段,毛细孔径为0.5mm,带电液体从毛细管喷出。

此题涉及到:一、利用GAMBIT建立静电雾化喷雾器计算模型〔1〕在GAMBIT中画出燃烧器的图形;〔2〕对各条边定义网格节点的分布;〔3〕在面内创建网格;〔4〕定义边界类型;〔5〕为FLUENT5/6输出网格文件。

二、利用FLUENT-2D求解器进行求解〔1〕读入网格文件;〔2〕确定长度单位:MM;〔3〕确定流体材料及其物理属性;〔4〕确定边界类型;〔5〕计算初始化并设置监视器;〔6〕启用DPM模型,先计算连续相,在利用UDF计算离散相;〔7〕利用图形显示方法观察流场、压力场与温度场。

一利用Gambit建立雾化模型第一步:启动gambit并选定求解器〔FLUENT/UNS)第二步:创建雾化模型操作:Operation→Tools→Coordinate System在弹出的Display Grid 对话框中,输入X,Y的值,分别是100,70,点击Apply。

图1 雾化区域计算图第三步:建立喷嘴喷嘴支撑结构分为上下两部分,上段尺寸为5mm×5mm,下段为3mm×3mm,喷头直径为0.5mm,长10mm。

按照点、线、面的顺序逐步生成,如图2所示。

图2 喷嘴及支撑结构第三步:划分网格网格划分采用TGrid类型,喷头附近网格划分密集Intervai size为0.3,四周稀疏Intervai size为1,这样可以减少计算量。

划分后的网格如图3所示。

图3 网格划分图第四步:设置边界类型操作:ZONES →SPECIFY BOUNDARY TYPES打开边界类型设置对话框如图4所示.图4边界条件对话框 图5 边界条件设置第五步:输出2D 网格操作:File→Export→Mesh ......输出3D 网格,完成Gambit 前处理.边界名称 边界类型 液体进口inlet2 VELOCITY-INLET支撑结构及喷头WallWall 接收板Wall Wall空气入口inlet1 VELOCITY-INLET 空气出口outletPRESSURE-OUT二利用FLUENT-2D求解器进行模拟计算第一步:与网格相关的操作1.读入网格文件操作:File→Read→Case...在读网格文件后,将在FLUENT的console窗口中,报告网格和其他一些相关文件信息.2.检查网格操作:Grid→Check网格检查列出网格的最小和最大的x与y值,并报告其他许多关于被检查网格的特征或错误,比方,网格体积必须不为负。

10.16638/ki.1671-7988.2021.012.012基于FLUENT的发动机喷油嘴雾化特性数值模拟研究*曹福来,郭瑞瑞(许昌学院电气与机械工程学院,河南许昌461000)摘要:喷油器燃油雾化的质量影响着发动机的节能减排,而通过数值模拟的计算流体动力学来研究发动机喷油器雾化特性具有明显的优势。

文章利用具有强大网格支持能力的FLUENT软件来建立燃油雾场的几何模型并搭建了不同的模拟方案。

通过对燃油雾场的影响因素进行分析得到,减小喷孔直径和适当增加喷孔数目可改善雾化效果,油压力对喷雾近场的影响比较大,喷油压力增加可以也可提高雾化质量。

关键词:雾化特性;FLUENT;喷孔直径;喷孔数目;喷射压力中图分类号:TK421 文献标识码:A 文章编号:1671-7988(2021)12-37-04Numerical Simulation of Atomization Characteristics of Engine InjectorBased on FLUENT*CAO Fulai, GUO Ruirui( School of Mechano-Electronic Engineering of Xuchang University, Henan Xuchang 461000 )Abstract: The quality of the fuel atomization of the injector affects the energy saving and emission reduction of the engine, and the numerical simulation of the computational fluid dynamics to study the atomization characteristics of the engine injector has obvious advantages. In this paper, the FLUENT software with powerful grid support capability is used to establish the geometric model of the fuel mist field and build different simulation schemes. By analyzing the influencing factors of the fuel mist field, reducing the diameter of the nozzle hole and increasing the number of nozzle holes can improve the atomization effect. The oil pressure has a greater influence on the near field of the spray, and the increase of the injection pressure can also increase the atomization quality.Keywords: Atomization characteristics; FLUENT; Orifice diameter; Number of orifices; Injection pressureCLC NO.: TK421 Document Code: A Article ID: 1671-7988(2021)12-37-04前言燃油通过发动机喷油器进行喷射、雾化以及与空气混合,因此研究喷油器燃油雾化的特性意义重大[1]。

基于Fluent自振空化喷嘴内流场的数值模拟陈林;雷玉勇;郭宗环;王永韦【期刊名称】《机床与液压》【年(卷),期】2013(41)11【摘要】根据Fluent流体仿真软件和风琴管形空化喷嘴内流场的特点,基于流体力学基本理论,对不同结构的风琴管形空化喷嘴进行了仿真研究.通过数值模拟计算,得到了各个风琴管形空化喷嘴的出口速度值、压力分布图和速度分布图等.模拟结果表明,在空化喷嘴的圆柱段存在速度最大值,射流进入圆柱段后产生了明显的负压区,当压力低于液体的饱和蒸气压力时,空化气泡产生.在特定的参数下(喷嘴入口直径Ds=8mm,谐振腔直径D=4mm,圆柱段直径d=1.5mm,扩展段长度s1=8mm),谐振腔长度L=5.2mm,扩展角α=60°,圆柱段长度s-3mm时,喷嘴内部有较强的漩涡,有利于射流形成大结构的涡环流,增强空化作用.%Simulation study for organ pipe shaped cavitation nozzle with various structures was carried out according to the fluid simulation software-Fluent and characteristics of internal flow field of the organ pipe shaped cavitation nozzle based on hydrodynamics theory.Outlet speed of organ pipe shaped cavitation nozzle,pressure distribution chart and speed profile were obtained through numerical simulation.The simulation result shows that there is a maximum speed in cylindrical section of the organ pipe shaped cavitation nozzle,and an obvious negative pressure zone is produced after water jet enters the cylindrical section.When pressure is lower than that of liquid saturated vapor pressure,cavitation bubble will be produced.Under specificparameters (Diameter of the nozzle entrance Ds=8mm,Resonator diameter D=4mm,Diameter of cylindrical section d=1.5mm,and Extended lengths1=8mm),and Length of the resonator L=5.2mm,Expansion angleα=60°and Length of cylindrical section s=3mm,there is a quite strong swirl inside the nozzle,and which is advantageous for water jet to form a large structure of vortex circulation and enhance the effect of cavatition.【总页数】4页(P154-157)【作者】陈林;雷玉勇;郭宗环;王永韦【作者单位】西华大学机械工程与自动化学院,四川成都610039;西华大学机械工程与自动化学院,四川成都610039;西华大学机械工程与自动化学院,四川成都610039;西华大学机械工程与自动化学院,四川成都610039【正文语种】中文【中图分类】TH137.53;TP601【相关文献】1.基于FLUENT的人工进气空化射流喷嘴流场仿真 [J], 吴冬桃;向中凡;陈涛;吴兴江;杨涵2.基于Fluent清管器空化过程数值模拟及喷嘴尺寸优化 [J], 毕凤琴;韩嘉平;李会星;张伟东;张旭昀;王勇3.基于Fluent角型喷嘴内部空化行为的数值模拟 [J], 赵丁选;王倩;杜苗苗4.基于Fluent的离心泵空化流场数值模拟 [J], 王洋;王振伟;陈超;王维军5.基于Fluent亥姆霍兹自振空化喷嘴流场的数值模拟 [J], 李兴;黄永春;黄承都;杨锋;覃懿;罗佐帆因版权原因,仅展示原文概要,查看原文内容请购买。

旋芯喷嘴体喷孔(b)旋芯实物图(c)喷嘴实物图图1喷嘴结构图“固定灭火系统灭火技术及标准动态研究”(2018SJ15)并通过扫描网格的方式进行划分。

计算及边界条件。

由于旋流雾化喷嘴在喷口处涉及气液两相流,故采用Fluent中基于压力的多相流VOF Fluid)模型;由于喷嘴流速较大,且为液体旋故采用带旋流修正的realizable模型进行仿该模型相较于标准k-ε和RNG在强流线弯旋转和漩涡都有更好的表现,尤其是对复杂的二相流效果更好。

根据实际应用情况,模型进口流速设为4m/s,kg/s。

模型及网格划分。

外流场模型如图所示,采用软件进行外流场建模,外流场假定为直径和的圆柱体。

通过Fluent mesh进采用六面体、扫描网格的方式进行划分。

(a)外流场模型(b)流道网格划分图3外流场仿真模型(2)计算及边界条件。

基于Fluent软件DPM模型中的压力旋流雾化模型(Pressure_Swirl_Stomizer)及Wave 模型进行仿真。

其中TAB模型可以模拟雾滴的破碎、合并及其在空气中受曳力条件下的运动轨迹,该模型相比模型在高速射流方面具有优势,进而更好地研究分析雾滴在外流畅的运动规律及喷放特性。

雾滴初始速度根据内流场仿真的出口速度进行设定,压力分别为1.0、1.5、MPa,雾化半角分别设为̊、20̊、25̊,具体仿真条件1所示。

仿真结果及分析内流场仿真气液比仿真结果如图所示,旋流雾化喷嘴在喷放过程中,旋芯后会形成由气柱组成的空穴,该空穴会和高速旋转的液体产生一定的曳力,根据雾化机理可知,和气体产生较大的速度差时,液体表面会形成液膜,破碎成液滴及更小的雾滴,故会实现较好的雾化效果。

1外流场仿真条件序号12345雾化半角喷嘴前压力1.01.01.52.01.51002003001021024005001.000.950.850.750.550.450.350.250.150.050.650.090.800.700.600.500.400.300.200.10)气液比云图(YZ)510152025100200300102102400500高度/m温度/℃1.000.950.850.750.550.450.350.250.150.050.650.900.800.700.600.500.400.300.200.10(a)喷嘴模型(b)流道模型(c)流道网格划分图2内流场仿真模型510152025100200300102102400500高度/m 温度/℃1.523 673.047 336.094 677.618 339.14210.665 712.189 315.236 716.760 318.28422.85519.807 721.331 313.7134.5710510152025100200300102102400500高度/m 温度/℃7.08e-022.70e+005.33e+007.95e+001.06e+011.32e+011.58e+011.85e+012.11e+012.37e+012.63e+01m/s 0510152025100200300102102400500高度/m温度/℃-805.95521 110.843 027.664 944.486 861.2108 778130 695152 612174 528196 445218 362240 279262 196284 112306 029327 946图7粒径实验不同压力下的纵向粒径分布如图8所示。

Fluent雾化喷嘴数值仿真研究

FLUENT 提供五种雾化模型:

•平口喷嘴雾化(plain-orifice atomizer)

•压力—旋流雾化(pressure—swirlatomizer)

•转杯雾化模型(flat-fan atomizer)

•气体辅助雾化(air—blast/air-assisted atomizer)

•气泡雾化(effervescent/flashing atomizer)

所有得模型都就是用喷嘴得物理及尺寸参数(例如喷口直径、质量流率)来计算初始颗粒尺寸、速度、位置。

对于实际得喷嘴模拟来说,无论就是颗粒得喷射角度还就是其喷出时间都就是随机分布得。

但对FLUENT得非雾化喷射入口来说,液滴都就是在初始时刻以一个固定得轨道喷射出去(到流场中去)、喷雾模型中使用随机选择模型得到液滴得随机分布。

随机选择轨道表明初始液滴得喷射方向就是随机得。

所有得喷嘴模型中都要设第初始喷射角(范围),颗粒通过随机得方法在这个范围内得到一个初始喷射方向。

这种方法提高了由喷射占主导地位流动得计算精度、在喷嘴附近,液滴在计算网格内得分布趋向于更加均匀,这样,通过气相作用于液滴上得曳力就加强了气相-液滴之间得耦合作用。

平口喷嘴雾化(plain-orifice atomizer)模型

平口喷嘴就是最常见也就是最简单得一种雾化器。

但对于其内部与外部得流动机制却很复杂。

液体在喷嘴内部得到加速,然后喷出,形成液滴。

这个瞧似简单得过程实际却及其复杂。

平口喷嘴可分为三个不同得工作区:单相区、空穴区、以及回流区(flipped。

不同工作区得转变就是个突然得过程,并且产生截然不同得喷雾状态、喷嘴内部区域决定了流体在喷嘴处得速度、初始颗粒尺寸、以及液滴分散角。

每种喷雾机制如下图示(图1、2、3):

图1 单相流雾化喷嘴流动(液体完全充满喷头内部)

图2 空穴喷嘴流动(喷头倒角处产生了空穴)

图3 返流型喷嘴流动(在喷头内,下游气体包裹了液体喷射区)

压力-旋流雾化喷嘴模型

另一种重要得喷嘴类型就就是压力-旋流雾化喷嘴。

气体透平工业得人把它称作单相喷嘴(simplex atomizer)。

这种喷嘴,然后流体通过一个称作旋流片得喷头被加速后,进入中心旋流室。

在旋流室内,旋转得液体被挤压到固壁,在流体中心形成空气柱,然后,液体以不稳定得薄膜状态从喷口喷出,破碎成丝状物及液滴。

在气体透平、燃油炉、直接喷射点火式汽车内燃机得液体燃料燃烧中,压力—旋流雾化喷嘴使用很广泛、液体从内部流到完全雾化得过程可分为三个步骤:液膜形成、液膜破碎及雾滴形成。

这个过程得示意图如下:

图4喷嘴内部流动转变为喷雾状态得理论步骤

转杯雾化模型(The Flat-Fan Atomizer Model)

转杯雾化喷嘴与压力-旋流雾化喷嘴很类似,只就是它形成了液膜层,而不就是旋流。

液体从宽而

薄得喷口出来后形成平面液膜,继而破碎成液滴。

一般认为,它得雾化机理与压力-旋流雾化喷嘴类似。

一些学者认为转杯雾化喷嘴(由冲击射流雾化而来)得雾化机理与平面液膜得雾化类似。

在这种情况下,转杯雾化模型可以应用。

只有在三维得情况下才可以使用这个模型。

图5就是一个转杯得三维示意图、此模型假定扇叶由一个虚点延长而成。

用户必须设定虚点得位置,虚点就就是扇叶得侧边得延长线得交点、用户还必须设定扇叶得弧边所对应得中心点。

为了确定喷射得方向,FLUENT将由虚点与

中心点得位置来确定一个向量。

用户还必须设定扇叶弧得半顶角、喷口宽度(垂直方向)以及液体得质

量流率。

图5 平板扇叶喷嘴顶视图与侧视图

空气辅助雾化模型

为了加速液膜得破碎,喷嘴经常会添加上辅助空气、液体通过喷座得作用形成液膜,空气则直接冲击液膜以加速液膜得破碎。

这种雾化被称为空气辅助雾化或气泡(air—blast)迸裂雾化(依赖于空气量及其速度)。

通过辅助空气得作用,可以得到更小得雾滴、这种提高雾化质量得作用机制并不清楚。

一般得瞧法就是,辅助空气加剧了液膜得不稳定性。

同时,空气有助于液滴得分散,防止液滴间得碰撞。

空气雾化喷嘴同压力-旋流雾化喷嘴一样被广泛应用,尤其就是用在要求雾化粒径很小得场合。

FLUENT 中得空气雾化模型由压力—旋流雾化模型所衍生、有个不同点就是,在空气辅助雾化模型里,用户需要直接设定液膜厚度、因为空气雾化喷嘴得液膜形成机制很多,所以必须要有此设定。

这样,在空气辅助雾化喷嘴模型里就没有压力—旋流雾化模型里所具有得液膜形成方程。

用户还必须设定液膜与空气间得最大速度差、尽管这个量可以计算出来,但设定一个值之后用户就可以不必计算喷嘴得内部流动了。

这个特点对大区域(喷嘴相对很小)得流动模拟很方便。

另一个不同在于空气辅助雾化模型假定短波就是液膜破碎得主要原因。

作出这种假定得原因在于,人们发现空气辅助雾化喷嘴中液膜厚度较大、因此,液膜破碎成线状液膜得半径与液膜中快速增长波得波长成线性比例关系。

其她方面得设定与压力-雾化喷嘴模型得一样。

用户必须设定质量流率与喷射角度。

液膜离开喷口之后,它得初始轨道沿着设定得喷射角、如果初始液膜得轨道指向中心线,那么,喷射角度为负值、用户还需要设定喷口处液膜得内外半径。

空气辅助雾化模型不包含内部气体得流动。

在FLUENT中,用户必须把喷嘴内得空气流动设定为边界条件。

空气流动可瞧作一般得连续相得流动,不需要做特别得处理、

图6 空气辅助雾化模型

气泡雾化模型

气泡雾化喷嘴中,液体中混合了过热液体(相对下游工况)或者类似得介质。

当挥发性液体从喷口喷出时,迅速发生相变。

相变使流体迅速以很大得分散角破碎成小液滴、此模型也适用于热流体射流。

由于对气泡雾化得机理不甚清楚,模型必须依赖于实验拟合结果。

Reitz [189]得摄影图片对此提

供了一些基本得认识。

图片显示,在气泡雾化时,中心就是密相液体核,周围则就是小液滴群

图7气泡雾化模型

喷嘴雾化过程个人见解

1)雾化过程由喷嘴内部流动、初级雾化(油束破碎等)与次级雾化组成。

但就是目前来说Fluent无

法实现喷嘴得全过程模拟。

2)Fluent中几个雾化器模型一般实现得就是次级雾化(液滴碰撞、蒸发等)模拟,而且不需要构建喷嘴

得几何模型。

优点:只需要模雾化场,雾化器模型能够根据您设置得喷嘴得尺寸参数与运行参数来计算出计算出雾滴得雾化情况,然后根据您给出得雾化喷嘴得位置与喷射点得位置,将雾滴喷出去。

对雾化喷嘴进行简化,确定尺寸与运行参数、喷射点位置,然后就能计算。

缺点:雾化机理本身现在就不就是很明确,因此Fluent里面很多雾化模型得计算都就是带有经验性得,许多参数得设置也需要在计算过程中不断修正。

3)如果实际上就是想用一个统一模型直接求解喷嘴内部得(单相)流动与外部得多相流动,这需要极大

得计算开销,目前一般没有条件这样做。

可以另外建立一个VOF等欧拉-欧拉模型,主要模拟内部流动、初级雾化过程(要求网格小、步长小),需要构建喷嘴得几何模型。

4)针对此研究建议选取空气辅助雾化喷嘴。

它就是一种很常见得喷嘴,主要特征就是空气辅助雾化喷

嘴喷雾最主要得特征就是液体通过喷座得作用形成液膜,空气则直接冲击液膜从而加速液膜得破碎、通过辅助空气得作用,可以得到更小得雾滴。

同时,空气有助于液滴得分散,防止液滴间得碰撞。

空气辅助雾化喷嘴一般用于雾化粒径很小得场合。