风力发电机组风轮的叶片材料

- 格式:pdf

- 大小:286.62 KB

- 文档页数:4

风力发电叶片材料

风力发电叶片是风力发电机组中最重要的组成部分之一,其主要功能是将风能转化为机械能,驱动发电机转动生成电能。

因此,叶片的材料选择至关重要。

目前,风力发电叶片主要采用的材料有玻璃钢、碳纤维增强塑料(CFRP)、木材和金属等。

其中玻璃钢是最常用的材料,其优点是成本低、耐腐蚀、轻量化等,但其强度和刚度相对较低,限制了风力机组的风能利用效率。

针对这一问题,碳纤维增强塑料逐渐成为了替代品。

碳纤维增强塑料具有极高的强度和刚度、重量轻等优点,但成本较高,因此在风力发电行业中应用比较有限。

此外,木材因其天然、可再生的特性也被一些风力发电企业采用。

木材具有较高的强度和刚度,但需要注意防腐处理以延长使用寿命。

金属材料则由于其成本较高、重量大等缺点而较少应用在风力发电叶片中。

综上所述,风力发电叶片材料的选择应根据具体情况进行综合考虑,以达到最佳的风能利用效率和经济效益。

- 1 -。

风力发电机组的工作原理及主要组成部分1.风能捕捉:风力发电机组的核心部分是风轮或风叶,它们负责捕捉风能。

当风流通过风轮或风叶时,由于气流的动能和静压力的作用,会导致旋转力矩的产生。

2.动力传输:风能转化为旋转动能后,需要通过轴承和传动系统传输给发电机。

通常情况下,风轮转子和发电机的转子是相互连接的,通过传动系统将转动动能传递给发电机转子。

3.电能转化:传动系统将机械能转化为发电机的转动,进而通过电磁感应原理将机械能转化为电能。

发电机的转子通过旋转感应电流,再通过电磁感应产生电压,最终输出电能。

1.风轮:风力发电机组的核心部分,用于捕捉风能并转化为机械能。

通常采用多片叶片将风流导向转子,并利用气流的动能产生旋转力矩。

风轮的叶片材料通常采用复合材料或金属材料,以提高其耐久性和轻量化。

2.发电机:发电机负责将机械能转化为电能。

通常采用异步发电机或同步发电机来生成电能。

发电机的转子和风轮的转子相互连接,通过传动系统将旋转动能传递给发电机转子,产生电能输出。

3.传动系统:传动系统用于将风轮的旋转动能传递给发电机的转子。

传动系统通常由齿轮箱、轴承等组成。

齿轮箱用于调节风轮旋转速度,使其适应发电机的工作条件。

轴承则用于支撑风轮和发电机的转子。

4.控制系统:控制系统负责监测风力发电机组的工作状态,并控制风轮的转速和发电机的输出电压。

通过控制系统,可以使风力发电机组根据实际的风速和电网需求进行工作调节。

总结起来,风力发电机组通过捕捉风能、运用传动系统将机械能传递给发电机,并最终通过电磁感应将机械能转化为电能。

风力发电机组的主要部件包括风轮、发电机、传动系统和控制系统。

通过这些部件的协调工作,可以将风能高效地转化为电能,实现清洁能源的利用。

风力发电机组风轮的主要部件介绍风轮是获取风中能量的关键部件,由叶片、轮毂、变桨系统组成。

1、叶片叶片具有空气动力外形,在气流作用下产生转矩驱动风轮转动,并通过轮毂将扭矩输入到传动系统。

风轮按叶片数量可以分为单叶片、双叶片、三叶片和多叶片几种,其中三叶片风轮由于稳定性好,在并网型风力发电机组上得到广泛的应用。

(1)叶片的结构类型①实心木制叶片采用优质木材加工而成,由于木材吸收水分容易变形,需在其表面再覆上一层玻璃钢。

①金属材料叶片由管梁、金属肋条和蒙皮组成。

金属蒙皮做成气动外形,用钢钉和环氧树脂将蒙皮、肋条和管梁粘接在一起。

①玻璃钢叶片由梁和具有气动外形的玻璃钢蒙皮做成,玻璃钢蒙皮较厚,具有一定的强度。

同时,可以在玻璃钢蒙皮内填充泡沫,以增加强度。

目前,并网型风力发电机组大多采用玻璃钢叶片。

玻璃钢叶片具有重量轻、容易成形、耐腐蚀、疲劳强度好、易于修补等优点。

玻璃钢结构的梁作为叶片的主要承载部件,梁常有矩形、I形和C形等形式。

常用的玻璃钢结构叶片如下图所示。

▲玻璃钢结构叶片a)矩形梁结构叶片b)I形梁结构叶片c)C形梁结构叶片(2)叶根连接结构型式叶片通过叶根用螺栓与轮毂连接,叶根的结构有螺纹件预埋式、钻孔组装式和法兰预埋式等结构。

①螺纹件预埋式在叶片成形过程中,直接将经过特殊表面处理的螺纹件预埋在玻璃钢中。

这种结构形式连接最为可靠,避免了对玻璃钢结构层的加工损伤,唯一要求是每个螺纹件的定位必须准确。

其结构型式如下图所示。

▲螺纹件预埋式叶根连接①钻孔组装式叶片成形后,用专用钻床和工装在叶根部位钻孔,将螺纹件装入,如下图所示。

这种方式要在叶片根部的玻璃钢结构层上加工出几十个φ80mm以上的孔,损伤了玻璃钢的结构整体性,降低了叶片根部的结构强度。

而且螺纹件的垂直度不易保证,容易给现场组装带来困难。

▲钻孔组装式叶根连接①法兰预埋式将预先加工并经过钻孔、攻螺纹的铝制或不锈钢制法兰预埋到玻璃钢结构层中,如下图所示。

风力发电叶片材料

风力发电叶片是风力发电机的重要部件之一,它们由一种特殊的材料制成,以捕捉风的能量并将其转化为电能。

这种材料是由一种高强度的纤维增强复合材料制成,这些纤维可以是碳纤维、玻璃纤维或者其他强度高且耐候性强的纤维材料。

这些纤维与一种弹性聚合物基质相结合,形成一个坚固且具有一定弹性的叶片结构。

这种材料具有多种优点,例如高强度、低重量和优异的抗风性能。

由于叶片需要长时间暴露在恶劣的环境条件下,这种材料还具有优异的耐候性和耐腐蚀性能。

为了提高叶片的效率,工程师们通常会对叶片表面进行特殊处理,以减少空气摩擦和阻力。

这些处理可以是表面涂层、纹理加工或者其他技术手段,可以有效地提高叶片的气动性能。

风力发电叶片的制作过程包括多道工序,例如纤维预浸料的制备、预制叶片的制作和后续的除气、硬化和整形等工序。

这些工艺都需要精密的操作和控制,以确保叶片的质量和性能符合设计要求。

风力发电叶片的材料是一种特殊的纤维增强复合材料,具有高强度、低重量和优异的抗风性能。

这种材料经过特殊处理,并通过一系列精密的工艺加工,才能成为高效的风力发电叶片。

摘要本文简述了风机叶片用复合材料中不同纤维增强复合材料的优缺点,以及未来增强体和基体应用的发展趋势,同时总结了CNAS认可的风机叶片以及叶片中材料性能检测的认可现状。

认为碳纤维和玻璃纤维的混杂纤维、高性能纤维等增强体,以及聚氨酯树脂、热塑性树脂或可回收树脂等基体是未来风机叶片用复合材料的研究方向;同时通过总结分析风机叶片检测实验室在认可过程中的常见问题,为后续相关实验室认可提供了关注点。

风能是可再生的清洁能源,风力发电作为一种优质的发电方式,能够有效改善电力行业对石油、煤炭等不可再生能源的依赖,对于生态环境保护和适应时代发展具有重要的意义。

风力发电非常环保,且风能蕴量巨大,因此日益受到世界各国的重视。

根据国家能源局的统计数据显示,截止到2023年7月底我国风电装机容量约3.9亿kW,同比增长14.3%。

随着风机单机容量的不断扩大,风机叶片的长度也要求不断增加。

风力机叶片作为风能发电机中的核心部件,其良好的设计、可靠的质量和优越的性能是保证机组正常运行的重要因素。

叶片在工作中要承受多种外部环境的影响,因此要求叶片材质具有良好的强度、刚度和韧性以及抗风沙、抗冲击、耐腐蚀等性能。

目前,纤维增强复合材料在风力机叶片上得到了广泛的应用,其质量轻、强度高、耐久性好,已成为大型风力发电机叶片的首选材料。

1玻璃钢复合材料玻璃纤维增强热固性树脂复合材料,俗称玻璃钢,是一种以玻璃纤维或其制品为增强体,以热固性树脂为基体,并通过一定的成型工艺复合成的材料。

玻璃钢具有成本低、强度高、重量轻、耐腐蚀、易加工等特点,被广泛应用于风力发电机叶片的制造。

常见的玻璃纤维分为E型和S型,E型玻璃纤维也称无碱玻璃纤维,是一种硼硅酸盐玻璃,因其良好的电气绝缘性和机械性能,被大量用于生产玻璃钢。

S型玻璃纤维是一种特制的抗拉强度极高的硅酸铝-镁玻璃纤维,它的模量比E型玻璃纤维材料高出了18%;它的纤维拉伸强度为4600MPa,比E型玻璃纤维的3450MPa 增加了33%。

风力发电机叶片材料的选用叶片是风力发电机组的重要构件。

它将风能传递给发电机的转子,使之旋转切割磁力线而发电。

为确保在野外极其恶劣环境中长期不停、安全地运行,对叶片材料的要求是:①密度小且具有最佳的疲劳强度和力学性能,能经受住极端恶劣条件和随机的负荷(如暴风等)的考验,确保安全运转20年以上;②成本(精确说为分摊到每度电的成本)低;③叶片的弹性、旋转时的惯性及其振动频率特性曲红都正常,传递给整个发电系统的负荷稳定性好;④耐腐蚀、耐紫外线(UV)照射和抗雷击性好;⑤维护费用低。

FRP完全可以满足以上要求,是最佳的风力发电机叶片材料。

1.1 GFRP目前商品化的大型风机叶片大多采用玻璃纤维增强塑料(GFRP)制造。

GFRP叶片的特点为:①可根据风机叶片的受力特点来设计强度与刚度风机叶片主要是纵向受力,即气动弯曲和离心力,气动弯曲载荷比离心力大得多,由剪切与扭转产生的剪应力不大。

利用玻璃纤维(GF)受力为主的受力理论,可将主要GF布置在叶片的纵向,这样就可使叶片轻量化。

②翼型容易成型,可达到最大气动效率为了达到最佳气动效果,利用叶片复杂的气动外形,在风轮的不同半径处设计不同的叶片弦长、厚度、扭角和翼型,如用金属制造则十分困难。

同时GFRP叶片可实现批量生产。

③使用时间长达20年,能经受108以上疲劳交变载荷GFRP疲劳强度较高,缺口敏感性低,内阻尼大,抗震性能较好。

④耐腐蚀性好由于GFRP具有耐酸、碱、水汽的性能,可将风机安装在户外,特别对于近年来大力发展的离岸风电场来说,能将风机安装在海上,使风力机组及其叶片经受各种气候环境的考验。

为了提高GFRP的性能,还可通过表面处理,上浆和涂覆等对GF进行改性。

美国的研究表明,采用射电频率等离子体沉积去涂覆E-GF,其拉伸及耐疲劳性可达到碳纤维(CF)的水平。

GFRP的受力特点是在GF方向能承受很高的拉应力,而其它方向承受的力相对较小。

叶片由蒙皮和主梁组成,蒙皮采用夹芯结构,中间层是硬质泡沫塑料或Balsa木,上下面层为GFRP。

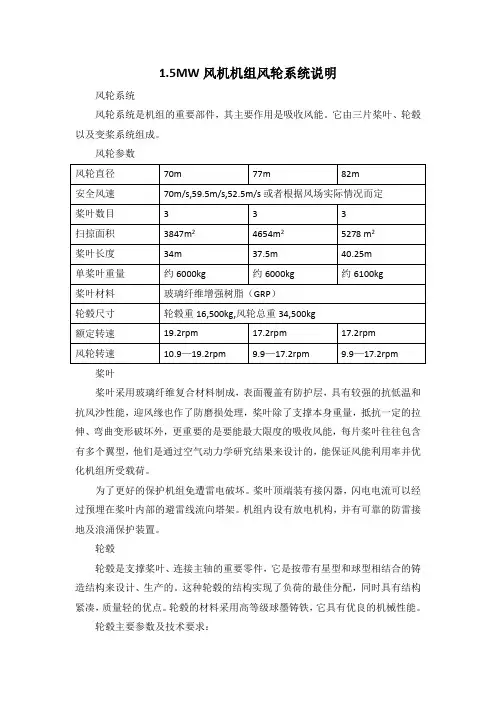

1.5MW风机机组风轮系统说明风轮系统风轮系统是机组的重要部件,其主要作用是吸收风能。

它由三片桨叶、轮毂以及变桨系统组成。

风轮参数桨叶桨叶采用玻璃纤维复合材料制成,表面覆盖有防护层,具有较强的抗低温和抗风沙性能,迎风缘也作了防磨损处理,桨叶除了支撑本身重量,抵抗一定的拉伸、弯曲变形破坏外,更重要的是要能最大限度的吸收风能,每片桨叶往往包含有多个翼型,他们是通过空气动力学研究结果来设计的,能保证风能利用率并优化机组所受载荷。

为了更好的保护机组免遭雷电破坏。

桨叶顶端装有接闪器,闪电电流可以经过预埋在桨叶内部的避雷线流向塔架。

机组内设有放电机构,并有可靠的防雷接地及浪涌保护装置。

轮毂轮毂是支撑桨叶、连接主轴的重要零件,它是按带有星型和球型相结合的铸造结构来设计、生产的。

这种轮毂的结构实现了负荷的最佳分配,同时具有结构紧凑,质量轻的优点。

轮毂的材料采用高等级球墨铸铁,它具有优良的机械性能。

轮毂主要参数及技术要求:材料:QT350-22AL(低温型);QT400-18AL(常温型)涂层:HEMPEL 油漆轮毂采用整体、树脂砂模铸造,加工面饱满,非加工面光滑圆顺。

变桨系统1.5MW风力发电机组为了能合理利用风能资源采用变桨系统,同时能有效控制机组功率,在超过额定风速运行时,若不能进行相应的控制,会导致功率飙升,严重影响风机的损耗,变桨控制系统可以通过变桨的方式使机组功率限制在额定功率附近,且能使机组处于良好的受力状态,减小冲击载荷。

1.5MW风力发电机组的桨叶和轮毂通过变桨回转支撑连接,变桨传动设备及其控制装置集成在轮毂之中,变桨系统中还安装了一套世界先进的自动润滑装置提供变桨轴承的润滑,保证变桨可靠,运行平稳。

变桨的另外一个作用是制动,需要制动时,桨叶完全顺桨,不再产生强大的驱动风轮旋转的气动力,1.5MW风力发电机组采用三片桨叶独立变桨方式运行,即使有两片桨叶变桨机构失效,单个变桨机构也能是机组降低安全转速范围内,变桨系统中还采用了备用电池,即使电网失电,仍能顺利执行变桨动作。

风力发电机叶片材料

风力发电机叶片是风力发电机的重要组成部分,其材料选择直接影响着风力发

电机的性能和效率。

目前,常见的风力发电机叶片材料主要包括玻璃钢、碳纤维复合材料和木质材料等,每种材料都有其特点和适用场景。

玻璃钢是一种由玻璃纤维和树脂复合而成的材料,具有重量轻、强度高、耐腐

蚀等优点,因此在风力发电机叶片中得到了广泛应用。

玻璃钢材料的优点在于其成本相对较低,且易于加工和维护,适用于大部分风力发电机叶片的制造。

然而,玻璃钢材料也存在着易老化、易磨损等缺点,需要定期进行维护和更换。

碳纤维复合材料是近年来风力发电机叶片材料的新宠,其具有重量轻、强度高、耐腐蚀、抗风压等优点,能够有效提高风力发电机的效率和稳定性。

碳纤维复合材料的使用可以减轻叶片的重量,降低振动和噪音,延长使用寿命,但其制造成本较高,加工难度大,需要高技术要求和昂贵的设备。

木质材料是传统的风力发电机叶片材料,具有资源丰富、成本低廉等优点,适

用于一些小型风力发电机的制造。

然而,木质材料在强度、耐腐蚀等方面不如玻璃钢和碳纤维复合材料,且易受湿度、虫蛀等影响,需要定期保养和更换。

除了以上几种常见的风力发电机叶片材料外,还有一些新型材料如生物质复合

材料、金属材料等也在研究和应用中。

这些材料各有特点,可以根据具体的风力发电机的使用环境、功率大小、使用寿命等因素进行选择。

总的来说,风力发电机叶片材料的选择应综合考虑材料的重量、强度、耐腐蚀性、成本等因素,以及具体的使用环境和要求。

未来随着材料科学的发展和技术的进步,相信会有更多更优秀的材料出现,为风力发电机的发展提供更好的支持。

万方数据万方数据万方数据万方数据风力发电机组风轮的叶片材料作者:王丽丽, 田德, 王海宽, 许明, 胡学敏, 魏玉通作者单位:王丽丽,王海宽,许明,胡学敏,魏玉通(内蒙古农业大学机电工程学院), 田德(内蒙古农业大学机电工程学院;华北电力大学可再生能源学院)刊名:农村牧区机械化英文刊名:NONGCUN MUQU JIXIEHUA年,卷(期):2009,(2)引用次数:0次1.张礼达.任腊春.陈荣盛.毛金铎.廉玲军.王旭风力机叶片材料特性分析与评价 20082.陈绍杰.申振华.徐鹤山复合材料与风力机叶片[期刊论文]-可再生能源 2008(2)3.戴春晖.刘钧.曾竟成.边力平复合材料风电叶片的发展现状及若干问题的对策[期刊论文]-玻璃钢/复合材料2008(1)4.罗益锋世界风能及其叶片材料发展概况与趋势[期刊论文]-高科技纤维与应用 2003(5)5.赵稼祥复合材料在风力发电上的应用[期刊论文]-高科技纤维与应用 2003(4)6.江泽慧.孙正军.任海青先进生物质复合材料在风电叶片中的应用[期刊论文]-复合材料学报 2006(3)7.盖小玲小型浓缩风能行风力发电机叶轮功率特性的试验研究 20068.宫靖远.贺德馨.孙如林.吴运东风电场工程技术手册 20049.陈余岳.张锦南玻璃钢/复合材料风力机叶片的开发[期刊论文]-上海电力 2007(4)1.期刊论文李祖华.LI Zu-hua风力发电现状和复合材料在风机叶片上的应用(2)-高科技纤维与应用2008,33(3) 由于资源的限制和环境保护,一些发达国家把眼光投向风力发电,把风能作为新型能源.叙述了世界风力发电发展现状、中国风能现状及资源分布和介绍了复合材料叶片的优点及其在风力发电上的应用.2.期刊论文李祖华.LI Zu-hua风力发电现状和复合材料在风机叶片上的应用(1)-高科技纤维与应用2008,33(2) 由于资源的限制和环境保护,一些发达国家把眼光投向风力发电,把风能作为新型能源.叙述了世界风力发电发展现状、中国风能现状及资源分布和介绍了复合材料叶片的优点及其在风力发电上的应用.3.会议论文李祖华风力发电发展现状和复合材料在风力机叶片上的应用2008由于资源的限制和环境保护,一些发达国家把眼光投向了风力发电,把风能作为新型能源。

风力发电叶片材料风力发电是一种清洁、可再生的能源,受到越来越多的关注和重视。

而风力发电机的叶片作为其中最关键的部件之一,其材料选择对于风力发电机的性能和效率具有至关重要的影响。

本文将就风力发电叶片材料的选择和特点进行探讨。

首先,风力发电叶片需要具备良好的力学性能,以应对风力发电机在运行过程中受到的巨大风压力和风载荷。

因此,叶片材料需要具备较高的强度和刚度,以确保叶片在风力作用下不会发生过大的变形或破坏。

目前,常见的叶片材料主要包括玻璃钢、碳纤维复合材料和聚合物材料等。

这些材料都具有较高的强度和刚度,可以满足叶片在高速旋转时的力学要求。

其次,叶片材料还需要具备良好的耐腐蚀性能和耐疲劳性能。

由于风力发电机通常安装在户外,长期受到风吹日晒和潮湿环境的影响,因此叶片材料需要能够抵御这些外界环境的侵蚀,保持良好的使用性能。

同时,叶片在长期高速旋转的工作状态下,也需要具备良好的耐疲劳性能,以确保叶片在长期使用过程中不会出现疲劳断裂或损坏。

另外,叶片材料的密度和重量也是需要考虑的重要因素。

由于叶片需要高速旋转,因此叶片的重量对于风力发电机的整体性能和效率有着直接的影响。

因此,叶片材料需要具备较低的密度和重量,以降低叶片的质量,减小对风力发电机整体结构的影响,提高风力发电机的输出效率。

最后,叶片材料的加工性和成本也是需要考虑的因素。

叶片作为风力发电机的关键部件之一,其制造工艺和成本直接关系到风力发电机的整体制造成本和市场竞争力。

因此,叶片材料需要具备良好的加工性能,以确保叶片能够通过现有的制造工艺进行加工和制造。

同时,叶片材料的成本也需要控制在合理的范围内,以确保风力发电机的整体成本可以得到控制。

总的来说,风力发电叶片材料的选择需要考虑多个方面的因素,包括力学性能、耐腐蚀性能、耐疲劳性能、密度和重量、加工性和成本等。

只有综合考虑这些因素,选择合适的叶片材料,才能够保证风力发电机的性能和效率达到最佳状态,为清洁能源的发展做出更大的贡献。

风力发电机组内部结构

风力发电机组内部结构主要包括风轮、发电机和塔架等组件。

1. 风轮:风力发电机组的核心部件,由多个叶片组成。

叶片通常采用复合材料制造,具有良好的抗风性能和轻质化特点。

根据风轮尺寸的不同,可以分为水平轴式和垂直轴式两种。

2. 发电机:负责将风能转化为电能的部件。

常见的风力发电机组发电机采用的是同步发电机。

发电机通常由转子、定子、励磁系统和电子调速系统等部分组成,通过风轮将机械能转化为电能。

3. 塔架:作为风力发电机组的支架和支撑结构,塔架高度根据风力发电机组容量和风轮直径等参数来设计。

塔架大多采用钢结构,有助于提高发电机组的稳定性和整体结构的抗风能力。

此外,风力发电机组还包括传动系统、控制系统、润滑系统等辅助组件,以及变频器和电力集电系统等。

传动系统用于将风轮的旋转速度和转矩传递给发电机,控制系统用于监测和控制风力发电机组的运行状态,润滑系统用于保障各个运动部件的正常运转。

变频器用于将发电机输出的交流电转换为适用于电网的频率和电压,电力集电系统用于集中收集和输送发电机组产生的电能。

风力发电机组 变桨系统介绍一.风力发电机组概述双馈风机1.风轮:风轮一般由叶片、轮毂、盖板、连接螺栓组件和导流罩组成。

风轮是风力机最关键的部件,是它把空气动力能转变成机械能。

大多数风力机的风轮由三个叶片组成。

叶片材料有木质、铝合金、玻璃钢等。

风轮在出厂前经过试装和静平衡试验,风轮的叶片不能互换,有的厂家叶片与轮毂之间有安装标记,组装时按标记固定叶片。

组装风轮时要注意叶片的旋转方向,一般都是顺时针。

固定扭矩要符合说明书的要求。

风轮的工作原理:风轮产生的功率与空气的密度成正比﹑与风轮直径的平方成正比﹑与风速的立方成正比。

风力发电机风轮的效率一般在0.35—0.45之间(理论上最大值为0.593)。

贝兹(Betz)极限。

2.发电机与齿轮双馈异步发电机变频同步发电机同步发电机---风力发电机中很少采用(造价高﹑并网困难)。

同步发电机在并网时必须要有同期检测装置来比较发电机侧和系统侧的频率﹑电压﹑相位,对风力发电机进行调整,使发电机发出电能的频率与系统一致;操作自动电压调压器将发电机电压调整到与系统电压相一致;同时,微调风力机的转速,从周期检测盘上监视,使发电机的电压与与系统的电压相位相吻合,就在频率﹑电压﹑相位同时一致的瞬间,合上断路器,将风力发电机并入电网。

永磁发电机---是一种将普通同步发电机的转子改变成永磁结构的发电机组。

异步发电机---是异步电机处于发电状态,从其激励方式有电网电源励磁(他励)发电和并联电容自励(自励)发电两种情况。

电网电源励磁(他励)发电是将异步电机接到电网上, 电机内的定子绕组产生以同步转速转动的旋转磁场,再用原动机拖动,使转子转速大于同步转速, 电网提供的磁力矩的方向必定与转速方向相反,而机械力矩的方向则与转速方向相同,这时就将原动机的机械能转化为电能. 异步电机发出的有功功率向电网输送,同时又消耗电网的有功功率作励磁,并供应定子与转子漏磁所消耗的无功功率,因此异步发电机并网发电时,一般要求加无功补偿装置,通常用并联电容补偿的方式。