粘胶纤维废水深度处理及零排放工艺

- 格式:doc

- 大小:1.18 MB

- 文档页数:6

工业废水中粘胶纤维废水处理工艺研究【摘要】随着工业化进程的加快,粘胶纤维生产过程中产生的废水对环境和人类健康会产生严重影响。

本文旨在研究一种有效的工业废水中粘胶纤维废水处理工艺,以减少其对环境的影响。

通过实验分析法,论证了“SBR+A/O”废水处理工艺,在粘胶纤维废水处理中的应用效果。

实验结果表明,该工艺能有效地去除粘胶纤维废水中的有机物和色度,同时降低COD和BOD5的浓度。

因此,这种综合处理工艺在实际应用中具有广阔的前景。

【关键词】工业废水;粘胶纤维废水;SBR;A/O【引言】粘胶纤维是一种新型的化学纤维,具有强度高、弹性好、易染色等优点,广泛应用于纺织、造纸等工业部门。

目前,我国粘胶纤维产量已占世界总产量的40%左右,已成为世界上最大的粘胶纤维生产和消费国家。

随着粘胶纤维产业的快速发展,其工业生产过程中产生的废水污染问题也日益突出。

随着我国对环境保护意识的不断提高,国家和地方政府先后颁布了多项关于污水排放标准的规定和要求。

显然,对废水排放标准进行严格控制是十分必要的。

从废水处理角度看,粘胶纤维工业生产废水具有水量大、成分复杂、含盐量高等特点,含有较多的碱纤维素,而碱纤维素的含量高的话,如果采用生化工艺去除,污泥会因吸附饱和而造成cod去除率急剧下降,难以达到排放标准要求。

因此,如何对此类废水进行处理并使之达标排放是当前迫切需要解决的问题之一。

1、粘胶纤维废水的成分以及危害粘胶纤维废水主要成分包括有机物、无机盐、色度、氨氮、含碱纤维素。

这些有害物质对环境和人类健康都具有一定的危害。

对环境的危害:粘胶纤维废水排放到环境中,会对水体、土壤和大气产生污染。

其中,水体中的有害物质可能会导致水质恶化,影响水生态系统的平衡。

此外,土壤中的有害物质会累积在植物体内,进而进入食物链,对人体健康产生潜在威胁。

大气中的有害物质则可能导致光化学烟雾的形成,进一步加剧空气污染。

对人类的危害:粘胶纤维废水排放到环境中,可能对人体健康产生不良影响。

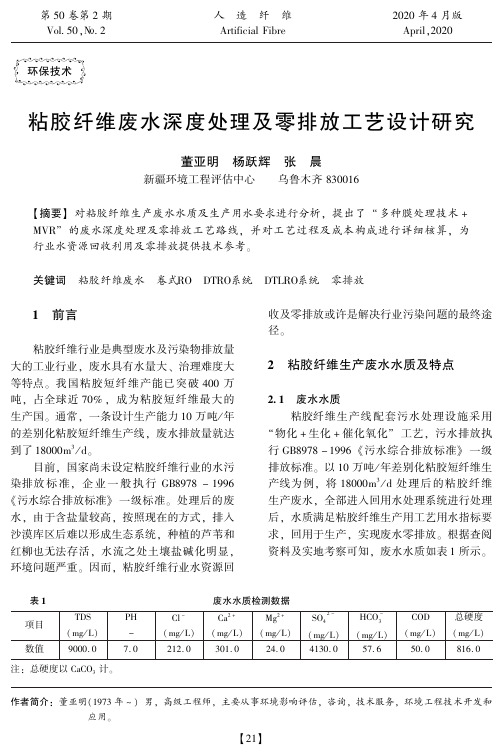

环保技术粘胶纤维废水深度处理及零排放工艺设计研究董亚明㊀杨跃辉㊀张㊀晨新疆环境工程评估中心㊀㊀乌鲁木齐830016ʌ摘要ɔ对粘胶纤维生产废水水质及生产用水要求进行分析ꎬ提出了 多种膜处理技术+MVR 的废水深度处理及零排放工艺路线ꎬ并对工艺过程及成本构成进行详细核算ꎬ为行业水资源回收利用及零排放提供技术参考ꎮ关键词㊀粘胶纤维废水㊀卷式RO㊀DTRO系统㊀DTLRO系统㊀零排放㊀㊀1㊀前言粘胶纤维行业是典型废水及污染物排放量大的工业行业ꎬ废水具有水量大㊁治理难度大等特点ꎮ我国粘胶短纤维产能已突破400万吨ꎬ占全球近70%ꎬ成为粘胶短纤维最大的生产国ꎮ通常ꎬ一条设计生产能力10万吨/年的差别化粘胶短纤维生产线ꎬ废水排放量就达到了18000m3/dꎮ目前ꎬ国家尚未设定粘胶纤维行业的水污染排放标准ꎬ企业一般执行GB8978-1996«污水综合排放标准»一级标准ꎮ处理后的废水ꎬ由于含盐量较高ꎬ按照现在的方式ꎬ排入沙漠库区后难以形成生态系统ꎬ种植的芦苇和红柳也无法存活ꎬ水流之处土壤盐碱化明显ꎬ环境问题严重ꎮ因而ꎬ粘胶纤维行业水资源回收及零排放或许是解决行业污染问题的最终途径ꎮ2㊀粘胶纤维生产废水水质及特点2 1㊀废水水质粘胶纤维生产线配套污水处理设施采用物化+生化+催化氧化 工艺ꎬ污水排放执行GB8978-1996«污水综合排放标准»一级排放标准ꎮ以10万吨/年差别化粘胶短纤维生产线为例ꎬ将18000m3/d处理后的粘胶纤维生产废水ꎬ全部进入回用水处理系统进行处理后ꎬ水质满足粘胶纤维生产用工艺用水指标要求ꎬ回用于生产ꎬ实现废水零排放ꎮ根据查阅资料及实地考察可知ꎬ废水水质如表1所示ꎮ表1㊀废水水质检测数据项目TDS(mg/L)PH-Cl-(mg/L)Ca2+(mg/L)Mg2+(mg/L)SO42-(mg/L)HCO-3(mg/L)COD(mg/L)总硬度(mg/L)数值9000.07.0212.0301.024.04130.057.650.0816.0注:总硬度以CaCO3计ꎮ作者简介:董亚明(1973年~)男ꎬ高级工程师ꎬ主要从事环境影响评估ꎬ咨询ꎬ技术服务ꎬ环境工程技术开发和应用ꎮ回用水水质需要符合生产工艺用水指标ꎬ如表2所示:表2㊀回用水水质要求项目回用水指标实测现用水数据总硬度(以CaCO3计ꎬmg/L)ɤ5050浊度(mg/L)ɤ10/碱度(以CaCO3计ꎬmg/L)ɤ230235.2蒸发残渣(mg/L)ɤ300224含铁量(mg/L)ɤ0.15/pH值7.0-7.58.8氯根含量(mg/L)ɤ6023.2硫酸根含量(mg/L)ɤ100ND2 2㊀废水水质的特点粘胶纤维工业废水中主要污染物为COD㊁锌离子㊁无机盐和硫化物等ꎬ具有以下特点ꎮ(1)含铁:来水为厂区粘胶纤维生产废水ꎬ含有一定量的铁等重金属ꎬ若采用反渗透膜对来水进行浓缩ꎬ需考虑除铁措施ꎮ(2)硬度较高:废水总硬度为816mg/Lꎬ需要进行软化除硬处理ꎮ(3)TDS和COD较低:根据水质数据ꎬ原水TDS为9000mg/LꎬCOD为50mg/Lꎬ含量均不高ꎬ可采用抗污染卷式RO进行浓缩减量ꎮ3㊀工艺方案的确定3 1㊀工艺流程及水量平衡图根据水质情况及设计要求ꎬ推荐采用 一级软化+V型滤池+UF(超滤)+一级卷式RO+DTLRO+二级高密软化+砂滤+树脂软化+DTRO+二级卷式RO(处理DTLRO及DTRO混合产水)+MVR蒸发结晶 组合工艺ꎬ对来水进行中水回用及零排放处理ꎮ根据现有水质数据ꎬ设计工艺流程见图1ꎮ3 2㊀工艺流程说明经组合工艺处理后ꎬ膜系统回收率可以达到92 8%ꎬ仅剩余少量浓缩液进入MVR系统ꎬ经蒸发结晶得到结晶盐ꎮ具体工艺说明如下:一级软化:由于废水中的钙㊁镁离子含量较高ꎬ需通过投加液碱㊁纯碱等化学药剂ꎬ使其与水中的钙㊁镁及少量的金属离子形成沉淀物ꎬ最终以污泥的形式排出ꎬ预计一级软化出水总硬度在150mg/L左右ꎬ此硬度可保证超滤和卷式RO系统的稳定运行ꎮV型滤池:去除一级软化出水的悬浮物㊁胶体等物质ꎬ保障后续系统进水的SS要求ꎮ超滤:去除V型滤池产水中剩余的悬浮物等ꎬ为后续卷式RO系统的稳定运行提供保障ꎮ一级卷式RO:采用卷式RO对UF(超滤)产水进行初步浓缩ꎬ卷式RO浓水排放至DTLRO系统ꎬ产水去RO混合产水池ꎮDTLRO:对一级卷式RO浓水进一步浓缩ꎬDTLRO浓水排放至二级软化系统ꎬ产水去DTLRO+DTRO混合产水池ꎮ二级软化:被软化后的原水经卷式RO和DTLRO膜浓缩后ꎬ浓水中的钙㊁镁离子含量增高ꎬ若要保证后续系统的稳定运行ꎬ需通过投加石灰㊁纯碱等化学药剂对DTLRO浓水进行除硬处理ꎬ预计二级软化出水总硬度200mg/L左右ꎬ此硬度可保证树脂软化系统稳定的再生周期ꎬ提高系统运行的经济性ꎮ图1㊀工艺流程及水量平衡图注:1 卷式ROꎬ进水18000m3/dꎬ回收率70%ꎬ总产水12600m3/dꎬ浓水5400m3/dꎻ2 卷式RO+DTLROꎬ进水18000m3/dꎬ总回收率89 5%ꎬ总产水16114m3/dꎬ浓水2343m3/dꎻ3 卷式RO+DTLRO+DTROꎬ进水18000m3/dꎬ总回收率92 8%ꎬ总产水16711m3/dꎬ浓水1289m3/dꎮ㊀㊀砂滤:去除二级软化出水的悬浮物㊁胶体等物质ꎬ保障后续系统进水的SS要求ꎮ树脂软化:经砂滤过滤后的产水进入树脂软化系统ꎬ对水中剩余的钙㊁镁进行深度去除ꎬ树脂软化出水总硬度可达到1mg/L以下ꎬ此工艺可避免高倍浓缩钙㊁镁等易结垢物质对系统造成影响ꎮDTRO系统:对DTLRO浓水进行深度浓缩ꎬDTRO浓水排放至MVR系统ꎬ产水去DTLRO+DTRO混合产水池ꎮ二级卷式RO:由于DTLRO和DTRO单元进水水质恶劣ꎬ产水TDS偏高ꎬ难以满足回用水水质要求ꎬ因此采用二级卷式RO对DTLRO和DTRO的混合产水进行处理ꎬ以提升产水水质ꎮ二级卷式RO产水去RO混合产水池ꎬ浓水排至一级卷式RO浓水池再次处理ꎮMVR系统:对DTRO系统的浓水进行蒸发结晶ꎬ得到结晶盐ꎮ3 3㊀水质预测结果根据进出水水质㊁处理要求及各工艺设备理论脱除率ꎬ结合部分关键工艺段实验研究ꎬ本文要求的污染物去除率水质预测如表3所示ꎮ表3 水质预测表分析项目水量(m3/d)TDS(mg/L)PH-Cl-(mg/L)Ca2+(mg/L)Mg2+(mg/L)SO42-(mg/L)HCO3-(mg/L)COD(mg/L)总硬度(mg/L)粘胶纤维生产废水180009000.07.0212.0301.024.0413057.650.0816.0一级软化进水210539000.07.0212.0301.024.0413057.650.0816.0产水210538974.07.0240.020.010.0413050.050.0133.3去除率/回收率(%)00﹣09358013084V型滤池进水210538974.07.0240.020.010.0413050.050.0133.3产水200008974.07.0240.020.020.0413050.050.0133.3回收率/去除率(%)950﹣0000000超滤产水进水200008974.07.0240.020.020.0413050.050.0133.3产水180008974.07.0240.020.020.0413050.050.0133.3回收率/去除率(%)900﹣0000000一级卷式RO进水180008974.07.0240.020.020.0413050.050.0133.3产水12600269.27.07.20.60.6123.91.55.04.0浓水540029285.27.0783.265.365.313478163.2155.0435.1回收率/去除率(%)7097﹣97979797979097一级RO浓水+二级RO浓水585728437.07.0760.562.062.013086155.4157.6413.2DTLRO进水585728437.07.0760.562.062.013086155.4157.6413.2产水35141421.97.038.03.13.1654.37.815.820.7浓水234368959.77.01844.1150.3150.331734376.9370.31002.1回收率/去除率(%)6095﹣95959595959095二级软化进水251668959.77.01844.1150.3150.331734376.9370.31002.1产水251669203.77.01844.120.020.03173450.0370.3133.3回收率/去除率(%)00﹣0878708700砂滤进水251669203.77.01844.120.020.03173450.0370.3133.3产水239169203.77.01844.120.020.03173450.0370.3133.3回收率/去除率(%)950﹣0000000树脂进水239169203.77.01844.120.020.03173450.0370.3133.3产水234369203.77.01844.10.00.03173450.0370.30.0回收率/去除率(%)980﹣0999900099DTRO进水234369203.77.01844.10.00.03173450.0370.30.0产水10543460.27.092.20.00.01586.72.537.00.0浓水12891229947.03277.50.00.05640088.9643.00.0回收率/去除率(%)4595﹣95959595959095DTLRO+DTRO混合产水45681892.27.050.52.42.4869.56.620.715.9二级卷式RO进水45681892.27.050.52.42.4869.56.620.715.9产水411156.87.01.50.10.126.10.22.10.5浓水45718411.57.0491.623.223.28460.063.8188.1154.6回收率/去除率(%)9097﹣97979797979097RO混合产水16711217.07.05.80.50.599.81.24.33.1回用水指标﹣ɤ3007.0-7.5ɤ60﹣﹣ɤ100ɤ230﹣ɤ50注:总硬度以CaCO3计ꎮ4㊀运行费用估算基于以上各工艺段物料平衡计算ꎬ得出各类辅料及公用工程消耗量ꎬ结合该企业现阶段实际采购价格ꎬ本文选取技术运行费用估算如表4所示ꎮ表4㊀废水深度处理及零排放运行费用估算表序列项目消耗量单价日运行费用备注一级软化电费3324.29kwh/d0.50元/kwh1662.14元/天运行功率138.5kw盐酸1707.00kg/天600.00元/吨1024.20元/天液碱4765.00kg/天1200.00元/吨5718.00元/天纯碱11859.00kg/天2000.00元/吨23718.00元/天PAM36.00kg/天18000.00元/吨648.00元/天PAC1872.00kg/天1500.00元/吨2808.00元/天小计35578.34元/天V型滤池电费1728.00kwh/d0.50元/kwh864.00元/天运行功率72.0kw小计864.00元/天超滤电费2937.41kwh/d0.50元/kwh1468.70元/天运行功率122.4kw药剂4000.00元/天90天清洗1次小计5468.70元/天一级卷式RO电费12456.00kwh/d0.50元/kwh6228.00元/天运行功率519.0kw酸性清洗剂15.84L/d20.00元/L316.80元/天60天清洗1次碱性清洗剂15.84L/d20.00元/L316.80元/天60天清洗1次阻垢剂72.00L/d40.00元/L2880.00元/天小计9741.60元/天DTLRO电费14939.71kwh/d0.50元/kwh7469.86元/天运行功率622.5kw酸性清洗剂14.40L/d25.00元/L360.00元/天30天清洗1次碱性清洗剂14.40L/d25.00元/L360.00元/天30天清洗1次阻垢剂23.43L/d60.00元/L1405.80元/天小计9595.66元/天二级高密软化电费830.78kwh/d0.50元/kwh415.39元/天运行功率34.6kw熟石灰2599.00kg/天800.00元/吨2079.20元/天纯碱1762.00kg/天2000.00元/吨3524.00元/天盐酸4803.00kg/天600.00元/吨2881.80元/天PAM5.00kg/天18000.00元/吨90.00元/天PAC264.00kg/天1500.00元/吨396.00元/天小计9386.39元/天砂滤电费288.00kwh/d0.50元/kwh144.00元/天运行功率12.0kw小计144.00元/天树脂软化电费288.00kwh/d0.50元/kwh144.00元/天运行功率12.0kw药剂1563.43元/天小计1707.43元/天续表4㊀废水深度处理及零排放运行费用估算表序列项目消耗量单价日运行费用备注DTRO电费8622.34kwh/d0.50元/kwh4311.17元/天运行功率359.3kw酸性清洗剂16.96L/d25.00元/L424.00元/天30天清洗1次碱性清洗剂16.96L/d25.00元/L424.00元/天30天清洗1次阻垢剂2.34L/d60.00元/L140.40元/天小计5299.57元/天二级卷式RO电费2695.10kwh/d0.50元/kwh1347.55元/天运行功率112.3kw酸性清洗剂2.72L/d20.00元/L54.40元/天90天清洗1次碱性清洗剂2.72L/d20.00元/L54.40元/天90天清洗1次阻垢剂2.28L/d40.00元/L91.20元/天小计1547.55元/天蒸发结晶电费64450.00kwh/d0.50元/kwh32225.00元/天运行功率2685.4kw循环水107.4t/h0.30元/吨水773.28元/天蒸汽1879.79kg/h80.0元/吨3609.20元/天小计36607.48元/天运行成本115940.72元/天吨水运行费用6.44元/吨水按产水17988m3/d计5㊀结论本设计利用大通道卷式膜技术对粘胶纤维生产废水进行处理ꎬ废水回收利用率可达到95%以上的回收效果ꎬ对粘胶纤维生产废水的脱盐效果表现优异ꎬ可以达到97 3%的脱盐率ꎬ产水水质可以达到回用水水质各项指标要求ꎮ以18000m3/d的中水处理及零排放工程为例ꎬ达到全面实现零排放目标ꎮ按照每生产1吨粘胶短纤维ꎬ外排60m3废水核算ꎬ零排放运行成本6 44元/吨水ꎬ则每吨粘胶短纤维成本增加386 40元ꎮ虽然会导致企业生产经营成本有一定增加ꎬ但是水资源回收利用及零排放能彻底解决废水污染的问题ꎬ社会与环境效益显著ꎮ参考文献:[1]张学富ꎬ韩东浩ꎬ徐锋军.粘胶纤维生产废水处理工程设计实例[J].工业用水与废水ꎬ2012ꎬ43(2):81-83.[2]谭玉龙ꎬ张学富ꎬ郭丽娜.粘胶纤维废水的铁碳微电解/SBR处理工艺[J].净水技术ꎬ2014ꎬ33(5):65-67ꎬ77.[3]程虎得ꎬ张小泉.粘胶纤维生产废水处理运行工艺控制[J].人造纤维ꎬ2015ꎬ45(1):22-25. [4]刘荷想.粘胶纤维生产废水中萃取锌试验[J].人造纤维ꎬ2015ꎬ45(5):21-22. [5]刘荷想.pH值对粘胶纤维废水锌离子浓度的影响[J].人造纤维ꎬ2015ꎬ45(6):26-28. [6]张海霞ꎬ赵保生.粘胶纤维废水中锌的回收试验探讨[J].人造纤维ꎬ2012ꎬ42(4):29-30. [7]靳俊伟.CASS 物化处理粘胶纤维混合废水中试研究[D].重庆:重庆大学ꎬ2014.。

探讨粘胶短纤维生产废水处理摘要:粘胶短纤维是我国化纤行业中仅次于涤纶的重要品种。

粘胶短纤维具有其他化纤产品所不可比拟的优点,其不仅物理机械性能优良,而且能够服用。

同时,粘胶纤维的基本原料来源于植物中的纤维素,比较容易储备,同时可以再生。

在目前资源日益紧张的状态下,采用这种可循环可再生的资源具有重大的意义。

但是,由于粘胶纤维在生产中会产生“三废”,尤其是生产中废水的可生化性比较差,富含锌盐和一些有毒性的硫化物,对环境有很大的污染。

本文主要分析粘胶短纤维的特点,对其废水处理工艺技术进行一定的研究和分析,最后在对其前景进行展望,能够产生巨大的社会效益和环境效益。

关键词:粘胶短纤维;工艺流程;生产废水粘胶短纤维主要是以天然纤维素原料为主制成的再生纤维素纤维,尤其是在石油资源比较紧张的当今状态下,采用可循环可再生的资源为原料进行生产具有很重要的意义。

但是,粘胶短纤维在生产的过程中产生的三废问题不容忽视。

生产过程中会用到大量的水、浆粕、烧碱、硫酸、二硫化碳、硫酸锌等化学用品。

产生的废水可生化比较差,污染物浓度高,成分复杂,直接排放会造成很大的水体等污染,严重影响社会环境和社会效益。

以下就笔者多年的实际工作经验,对这一问题作以分析。

一、粘胶短纤维的概述粘胶短纤维是从木材和植物等再生资源的纤维素原料中提取的某一特定的纤维素,经过加工成纺丝原液,再经过湿法纺丝然后制成的一种人造纤维。

具有可再生性。

二、粘胶短纤维生产过程的特点粘胶短纤维是我国化纤行业的一种重要品种,其重要程度仅仅次于涤纶。

其物理机械性能和服用性能是其他化纤产品所不可比拟的。

由于其原材料主要是来源于植物的纤维素,所以具有很大的可再生性和储备性。

1.稳定性。

粘胶短纤维的生产过程比较连续,其生产过程质量可以得到控制,并且流程比较长,同时控制点比较多。

要想达到生产工艺的稳定和产品质量的可靠,必须要求生产过程的每一道工序都应当得到控制,最大限度的降低其他损耗。

粘胶纤维生产废水及污泥处理摘要:本文中笔者以某公司粘胶纤维生产期间的废水处理工艺为例进行分析,期间主要应用了物化+生化处理工艺,物化处理方面采用了pH值调节、混凝沉淀工艺技术,生化处理为CASS池工艺技术的使用,处理后的废水达到《污水综合排放标准(GB8978-1996)》中的一级排放规范要求后方可排入大海。

关键词:粘胶纤维;生产废水;污泥处理污泥进行相应处理后,需要运至公司的电厂部门进行燃烧处理,达到放电的效果,在实现良性循环经济的同时可以做到生态环境的保护,产生积极影响作用。

1污水主要来源解析大部分情况下,污水来自于公司内部的粘胶纤维生产车间,废水分别为含锌类废水、碱性废水、酸性废水三种,分三股流至污水处理站,体现出来水量大、温度高、杂物较多的特点,经污水处理站的针对性处理之后,符合排放标准排向大海。

2污泥来源概述2.1物化污泥2.1.1气浮池中的浮渣一般情况下,含锌类废水和碱性废水会分别经格栅、调节池,之后流入气浮池进行曝气处理,在这一过程中,部分沉淀物和悬浮物会随着气泡全部浮至液面处,经刮渣机刮至浮渣槽设施,再通过排污泵排至污泥浓缩池内。

2.1.2一级沉淀池部分酸性废水会流经格栅,调节池直接进入一级反应池内,待后后续和气浮池出水进行充分的混合之后,流经一级反应池最后进入一级沉淀池。

一级沉淀池的水流相比较而言较慢、池体也明显较长,部分沉淀物在此沉淀,之后会经过排污泵排入污泥浓缩池之内。

2.1.3二级沉淀池部分酸性废水会经过格栅,调节池直接进入二级反应池之内,待到后续与一级沉淀池流出的水充分混合之后会流向二级沉淀池。

二级沉淀池属于辐流式沉淀池,模式为中间进水、四周出水,池底的污泥基于重力作用下形成了沉淀,于刮渣机的推动下进入泥斗之中,之后通过排泥泵排入污泥浓缩池之内。

2.2生化污泥2.2.1气浮池污泥气浮池的废水经曝气处理之后,部分悬浮物会随着水逐渐流入下一反应池之内,部分悬浮物沉淀并形成污泥,后续经过沉积,污泥出现转性变质的情况。

瑟憩;釜凰浅谈粘胶纤维生产废水处理张银奎(唐山三友集团化纤有限公司安全环保部,河北唐山063305)睛要】介绍了某粘胶纤维厂废水处理的工艺、主要构筑物及工艺特点,该公司污水处理系统采用中和一曝气一沉淀的工艺,处理后的废水达标排放。

鹾冀嗣甄初粘胶纤雏厂废水;处理工艺;构筑物粘胶纤维是以天然纤维素为原料制成的再生纤维素纤维,其生产过程需要大量的水,并且要用到烧碱、硫酸、二硫化碳、硫酸锌等化工原料,废水中污染物浓度高且成分也较复杂,若直接排放将造成严重的水体污染,因此必须经过处理后才能排放。

唐山三友化纤厂经过多方考察和技术攻关、并结合自身实际建成了—套污水处理系统,经过近几年的运行,证明了该套污水处理工艺稳定有妣1废水来源、水质、水量粘胶纤维的生产废水主要有酸性废水和碱性废水两种。

1)酸性废水:含有硫酸、硫酸纳、硫酸锌等,主要来源于酸浴车间和纺练车间。

P H值:1—5,CO D:300—1000m g/I,Z n2+:50—70 m g/l水量:150-330m3/h:2)碱性废水:含有烧碱、有机物、纤维素等,主要来源于制胶车间。

PH值:10—12,C O D:1000—3000m g/I,水量:90—200m3/ho 这些废水通过各自的地下排污管线流到废水处理站的酸性调节和碱性调节池,然后进行后续处理。

2废水处理工艺由于该公司污水处理站的出水还要进入该地区市政污水处理厂进行处理,所以公司出水水质要求达到国家《污水综合排放标准>【G B8978—96)三级排被标淮,最高允许排放浓度见卞表表I污水综制嗽三级枥难值pH值C O D m s/l硫化物m g儿SS聪/1.B。

n踞/1皂锌聪/1『6-95002.04003005.0根据废水来源的水质和废水排放标准可以看出,最需处理的是调节酸碱平衡、降低C O D浓度,除锌及除去H2S、C s2等气体。

由车间排放的酸性废水和碱性废水分别通过格栅后进入地下酸性调节池和碱性调节池,经过调节后,分别用提升弱差入中和曝气池,在中和曝气池中酸碱废水进行混合,中和后仍显酸性,这样使制胶车间废水中的C O D 及主要的纤维素黄酸脂、半纤维素等有机物析出,从而降低了C O D,消除了大部分有机物对锌离子沉淀的干扰。

粘胶纤维废水深度处理及零排放工艺摘要:工业废水的处理工作始终是污水治理的一大难题,工业废水的种类多种多样,不同的工业废水有着各自的特点和相应的处理工艺。

其中粘胶纤维废水便是当前一种常见的工业废水。

粘胶纤维在纺织和服装行业中的应用非常广泛,在大量生产粘胶纤维的同时,也会产生大量的粘胶纤维废水。

如果无法妥善处理粘胶纤维废水,将会给自然环境造成难以弥补的损失。

本文便主要介绍常见的粘胶纤维废水的主要特点,并探讨了粘胶纤维废水深度处理的相关工艺。

关键词:粘胶纤维;废水处理;废水特点;深度处理;零排放工艺;引言:由于粘胶纤维的生产规模非常大,其废水的排放也是十分巨大的,大量的粘胶纤维废水给相关的处理工作造成了很大的难度。

因此,粘胶纤维废水已经成为我国污染治理的一项重要工作。

目前,针对粘胶纤维废水的处理工艺较为简单,废水经处理后其含盐量依然较高。

这种含盐量较高的处理水一旦流入土壤,会造成土地的盐碱化,引发严重的环境问题。

为了避免粘胶纤维废水引发的各种环境问题,需要对粘胶纤维废水进行深度的处理,以实现粘胶纤维废水的零排放。

一、粘胶纤维废水及其特点粘胶纤维属于人工纤维的一种,粘胶纤维的生产工艺主要是利用化学反应对浆粕原料进行化学处理。

这一工艺流程需要使用大量的化学物质,如硫酸、烧碱、二硫化碳和硫酸锌等等。

生产粘胶纤维所使用的大部分原材料最终无法制成产品,而是作为废弃物被排放掉。

因此,生产粘胶纤维过程产生的废水中也含有大量的化学污染物,这是造成粘胶纤维高污染性的主要原因。

粘胶纤维废水的种类较多,废水的主要成分比较复杂,因而导致污水处理难度较大。

通过对粘胶纤维废水进行取样化验后,人们发现废水中的污染物以钙离子、镁离子、锌离子、无机盐、硫化物和COD等物质为主。

通过对废水水质的分析研究,粘胶纤维废水的主要特点有三点:一是含有一定量的重金属,其中又以铁金属为主。

因此在采用反渗透膜的方式来处理粘胶纤维废水时,必须采取一些措施来去除铁金属的影响。

粘胶纤维生产废水治理的改进工艺粘胶纤维生产废水是指在粘胶纤维生产过程中产生的含有有机物、硫化物、重金属等污染物的废水。

该废水具有高浓度、高毒性、高温度等特点,对环境和人类健康造成严重威胁。

为了解决这个问题,需要改进废水治理工艺,降低废水排放对环境的影响。

本文将介绍一种改进的粘胶纤维生产废水治理工艺。

该改进工艺主要包括预处理、深度处理和综合利用三个步骤。

第一步:预处理粘胶纤维生产废水中含有大量的悬浮颗粒和固体物质,通过预处理可以去除悬浮颗粒和固体物质,减轻后续处理工艺的负担。

预处理可以采用机械、物理和化学方法。

机械方法包括沉淀池和过滤器的应用。

首先通过沉淀池将废水中的悬浮颗粒沉淀到底部,然后通过沉淀池的出口将悬浮颗粒去除。

过滤器可以进一步去除悬浮颗粒和固体物质。

物理方法包括离心机和溶气浮选机的应用。

离心机通过利用离心力将废水中的悬浮颗粒分离出来,溶气浮选机通过在废水中注入气体,使悬浮颗粒浮起并从液面上去除。

化学方法主要是利用化学药剂对废水中的悬浮颗粒和固体物质进行沉淀和絮凝。

常用的化学药剂有聚合氯化铝、聚丙烯酰胺等。

这些药剂可以与废水中的悬浮颗粒和固体物质发生化学反应,形成不溶性沉淀物或聚集体,从而达到去除的目的。

第二步:深度处理预处理后的废水仍然含有有机物、硫化物、重金属等污染物,需要进行深度处理。

深度处理可以采用生物法、化学法和物理法。

生物法主要是利用微生物降解有机物的性质,通过生物反应器将废水中的有机物分解为较为稳定的无毒物质。

生物法常用的反应器有曝气池、活性污泥法和固定化槽法。

曝气池中通过曝气装置使废水中的有机物与空气中的氧进行生物降解;活性污泥法则将活性污泥与废水混合,通过微生物的代谢作用将有机物降解;固定化槽法是将微生物固定在固体载体上,利用微生物代谢作用来处理废水。

化学法主要是利用化学反应来分解有机物和去除重金属。

化学法常用的方法有氧化法、还原法和沉淀法。

氧化法通过添加氧化剂使废水中的有机物氧化分解为无毒物质;还原法则根据有机物和还原剂之间的反应来将有机物还原为无毒物质;沉淀法通过添加沉淀剂使废水中的重金属离子沉淀成不溶性物质,从而去除重金属。

粘胶纤维生产废水治理的改进工艺目前,全世界粘胶纤维产量占化纤总产量的1/3左右,我国粘胶纤维年产达几十万吨,是主要的化纤品种。

粘胶纤维的生产过程中会产生大量的酸、碱废水,其直接排放将造成严重的水污染和大量纤维资源的流失浪费。

由于粘胶纤维生产混合废水的酸性很强且富含锌盐和硫化物,治理难度较大,采用常规的物化+生化治理工艺存在运行效果不够稳定、占地面积大和投资高等问题,急需研究开发既可靠又经济的治理新工艺。

1 废水概况1.1 废水来源[1]粘胶纤维生产废水主要包括酸性和碱性废水两大类,其中酸性废水主要来源于纺丝车间和酸站,包括塑化浴溢流水、洗纺丝机水、酸站过滤器洗涤水、洗丝水和后处理酸洗水等;碱性废水主要来源于碱站排水、原液车间废水胶槽及设备洗涤水、滤布洗涤水、换喷丝头时的带出水和后处理的脱硫废水等。

1.2 废水水量及特征污染物粘胶纤维生产过程中废水排放总量大致为:短纤维300m3/t,长纤维1200m3/t。

粘胶纤维生产混合废水中的特征污染物为硫酸、硫化物、锌盐和纤维素。

其中硫酸、硫化物(主要是H2S、CS2等)和锌盐污染主要来自粘胶成形工段废水,且锌盐主要以硫酸锌和纤维素磺酸锌的形式存在;纤维素主要是由于碱性废水中的粘胶纤维素与酸性废水混合后酸析而产生。

2 常规治理工艺2.1 一级物化处理目前,国内粘胶纤维生产废水的一级物化处理工艺普遍采用如图1所示的流程。

粘胶纤维生产过程中产生的酸性废水和碱性废水经混合中和、曝气吹脱硫化物、加石灰乳除锌和沉淀澄清后,出水很难达到国家排放标准,尤其是废水的S2-、Zn2+和COD等不易达标。

存在的问题:①废水经混合后酸性仍较强(pH=2~3),此时原废水中的粘胶纤维素大量地被酸析出来,而纤维素体积质量小,以常规的沉淀方式难以彻底去除,从而影响出水水质,造成COD超标和资源的流失浪费。

②该工艺主要通过曝气吹脱方式去除硫化物(如H2S、CS2等),但受到诸多因素的影响,吹脱效率不是很高,出水常会出现S2-超标的现象。

粘胶生产中废水的工艺处理作者:李伟来源:《中国新技术新产品》2016年第01期摘要:粘胶纤维是我国化纤行业中仅次于涤纶的一个重要品种,在其生产中废水可生化性较差对环境有一定污染。

本文分析了废水来源及构成,并结合实际阐述了洗布废水及纺丝后处理废水回用的循环技术,供生产应用。

关键词:粘胶纤维;废水来源;处理工艺中图分类号:X703 文献标识码:A随着我国经济的进步与化工行业的不断发展,粘胶纤维已成为化纤行业中一种重要的生产原材料,再加上粘胶纤维具有良好的物理性能与化学性能,它在工业生产中的用量同时也越来越大。

就是这样的深受欢迎,但是也存在一定的缺点。

那就是它在废水排放的过程中却很难将大容量的粘胶纤维进行处理,一方面造成环境上的污染,另一方面给企业带来经济成本的增加。

唐山三友集团远达纤维有限公司隶属于唐山三友集团,多年以来不但在业内首创了单线产能10万吨/年的世界最大生产线,创造了单线产能最大、设备最先进、差别化率最高、产品质量最优、综合能耗最低等行业之最,而且在粘胶生产中废水工艺处理方面也取得了较好的成绩。

1 废水来源及构成粘胶生产中废水来源主要包括酸性和碱性两大类,其中酸性废水主要来源于纺丝车间和酸站,包括塑化浴溢流水、洗丝水和后处理酸洗水等;碱性废水主要来源于碱站排水、原液车间废水胶槽及换喷丝头时的带出水和后处理的脱硫废水等。

一般来说,它们成份复杂,常含有强酸、强碱、纤维素和半纤维素、醇类、果胶等,以及各种有毒物质。

化纤废水中有机物含量高,易对微生物产生毒害作用。

据不完全统计,粘胶生产过程中废水排放总量大致为:短纤维300m3/t,长纤维1200m3/t。

粘胶纤维生产混合废水中的特征污染物为硫酸、硫化物、锌盐和纤维素。

其中硫酸、硫化物和锌盐污染主要来自粘胶成形工段废水,且锌盐主要以硫酸锌和纤维素磺酸锌的形式存在;纤维素主要是由于碱性废水中的粘胶纤维素与酸性废水混合后酸析而产生。

2 废水处理工艺分析文章结合生产实际,谈谈对纤维生产中的部分废水处理环节中技术应用的一些认识。

粘胶纤维废水深度处理及零排放工艺

一、前言

粘胶纤维行业是典型废水及污染物排放量大的工业行业,废水具有水量大、治理难度大等特点。

我国粘胶短纤维产能已突破400万吨,占全球近70%,成为粘胶短纤维最大的生产国。

通常,一条设计生产能力10万吨/年的差别化粘胶短纤维生产线,废水排放量就达到了18000m3/d。

目前,国家尚未设定粘胶纤维行业的水污染排放标准,企业一般执行GB8978-1996《污水综合排放标准》一级标准。

处理后的废水,由于含盐量较高,按照现在的方式,排入沙漠库区后难以形成生态系统,种植的芦苇和红柳也无法存活,水流之处土壤盐碱化明显,环境问题严重。

因而,粘胶纤维行业水资源回收及零排放或许是解决行业污染问题的最终途径。

二、粘胶纤维生产废水水质及特点

2.1 废水水质

粘胶纤维生产线配套污水处理设施采用“物化+生化+催化氧化”工艺,污水排放执行GB8978-1996《污水综合排放标准》一级排放标准。

以10万吨/年差别化粘胶短纤维生产线为例,将18000m3/d处理后的粘胶纤维生产废水,全部进入回用水处理系统进行处理后,水质满足粘胶纤维生产用工艺用水指标要求,回用于生产,实现废水零排放。

根据查阅资料及实地考察可知,废水水质如表1所示。

回用水水质需要符合生产工艺用水指标,如表2所示:

2.2 废水水质的特点

粘胶纤维工业废水中主要污染物为COD、锌离子、无机盐和硫化物等,具有以下特点。

(1)含铁:来水为厂区粘胶纤维生产废水,含有一定量的铁等重金属,若采用反渗透膜对来水进行浓缩,需考虑除铁措施。

(2)硬度较高:废水总硬度为816mg/L,需要进行软化除硬处理。

(3)TDS和COD较低:根据水质数据,原水TDS为9000mg/L,COD为50mg/L,含量均不高,可采用抗污染卷式RO进行浓缩减量。

三、工艺方案的确定

3.1 工艺流程及水量平衡图

根据水质情况及设计要求,推荐采用“一级软化+V型滤池+UF(超滤)+一级卷式

RO+DTLRO+二级高密软化+砂滤+树脂软化+DTRO+二级卷式RO(处理DTLRO及DTRO混合产水)+MVR蒸发结晶”组合工艺,对来水进行中水回用及零排放处理。

根据现有水质数据,设计工艺流程见图1。

3.2 工艺流程说明

经组合工艺处理后,膜系统回收率可以达到92.8%,仅剩余少量浓缩液进入MVR系统,经蒸发结晶得到结晶盐。

具体工艺说明如下:

一级软化:由于废水中的钙、镁离子含量较高,需通过投加液碱、纯碱等化学药剂,使其与水中的钙、镁及少量的金属离子形成沉淀物,最终以污泥的形式排出,预计一级软化出水总硬度在150mg/L左右,此硬度可保证超滤和卷式RO系统的稳定运行。

V型滤池:去除一级软化出水的悬浮物、胶体等物质,保障后续系统进水的SS要求。

超滤:去除V型滤池产水中剩余的悬浮物等,为后续卷式RO系统的稳定运行提供保障。

一级卷式RO:采用卷式RO对UF(超滤)产水进行初步浓缩,卷式RO浓水排放至DTLRO 系统,产水去RO混合产水池。

DTLRO:对一级卷式RO浓水进一步浓缩,DTLRO浓水排放至二级软化系统,产水去DTLRO+DTRO混合产水池。

二级软化:被软化后的原水经卷式RO和DTLRO膜浓缩后,浓水中的钙、镁离子含量增高,若要保证后续系统的稳定运行,需通过投加石灰、纯碱等化学药剂对DTLRO浓水进行除硬处理,预计二级软化出水总硬度200mg/L左右,此硬度可保证树脂软化系统稳定的

再生周期,提高系统运行的经济性。

砂滤:去除二级软化出水的悬浮物、胶体等物质,保障后续系统进水的SS要求。

树脂软化:经砂滤过滤后的产水进入树脂软化系统,对水中剩余的钙、镁进行深度去除,树脂软化出水总硬度可达到1mg/L以下,此工艺可避免高倍浓缩钙、镁等易结垢物质对系统造成影响。

DTRO系统:对DTLRO浓水进行深度浓缩,DTRO浓水排放至MVR系统,产水去DTLRO+DTRO混合产水池。

二级卷式RO:由于DTLRO和DTRO单元进水水质恶劣,产水TDS偏高,难以满足回用水水质要求,因此采用二级卷式RO对DTLRO和DTRO的混合产水进行处理,以提升产水水质。

二级卷式RO产水去RO混合产水池,浓水排至一级卷式RO浓水池再次处理。

MVR系统:对DTRO系统的浓水进行蒸发结晶,得到结晶盐。

3.3 水质预测结果

根据进出水水质、处理要求及各工艺设备理论脱除率,结合部分关键工艺段实验研究,本文要求的污染物去除率水质预测如表3所示。

四、运行费用估算

基于以上各工艺段物料平衡计算,得出各类辅料及公用工程消耗量,结合该企业现阶段实际采购价格,本文选取技术运行费用估算如表4所示。

五、结论

本设计利用大通道卷式膜技术对粘胶纤维生产废水进行处理,废水回收利用率可达到95%以上的回收效果,对粘胶纤维生产废水的脱盐效果表现优异,可以达到97.3%的脱盐率,产水水质可以达到回用水水质各项指标要求。

以18000m3/d的中水处理及零排放工程为例,达到全面实现零排放目标。

按照每生产1吨粘胶短纤维,外排60m3废水核算,零排放运行成本6.44元/吨水,则每吨粘胶短纤维成本增加386.40元。

虽然会导致企业生产经营成本有一定增加,但是水资源回收利用及零排放能彻底解决废水污染的问题,社会与环境效益显著。

(。