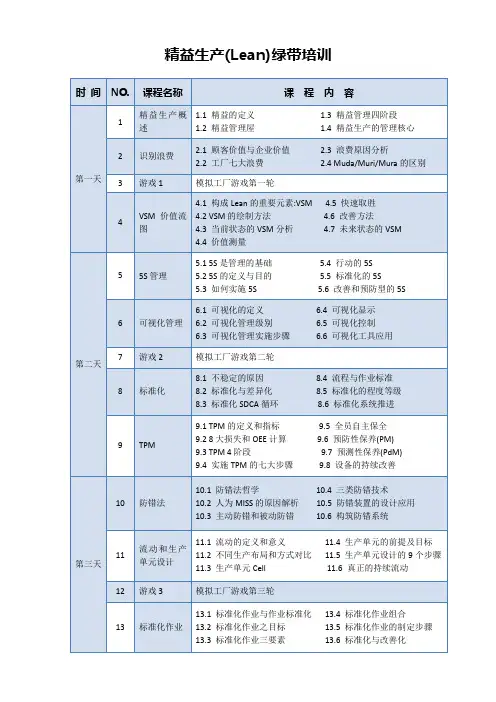

LEAN精益 培训资料 精讲+案例

- 格式:ppt

- 大小:3.30 MB

- 文档页数:154

Lean的基本工具-标准作业表(SWS)2012-01-01 9:30 A.M.什么是标准作业?标准作业是以人的动作为中心、以没有浪费的操作顺序有效地进行生产的作业方法。

它由节拍时间(Takt Time,T·T)、作业顺序、标准WIP三要素组成。

标准作业的前提:1、以人的动作为中心。

2、应是反复作业。

标准作业的目的:1、明确安全地、低成本地生产优良产品的制造方法。

2、用作目视化管理的工具。

3、用作改善的工具。

标准作业的三要素:1、节拍时间所谓节拍时间,是指应该用多长时间、即几分几秒生产一个或一件产品的目标时间值。

它是由市场销售情况决定的,与生产线的实际加工时间、设备能力、作业人数等无关。

一天的需求数量,以劳动时间除一个月的需要数量就能算出来。

周期时间是一天的需要数量除劳动时间得出的结果。

虽然周期时间被确定了,但因制造者的不同也会出现个人差异。

人们常说:“时间是操作的影子。

”多数的“慢”是由于操作和程序不对头而产生的。

为此,必须手把手地教,这会增加作业人员对监督人员的信任。

同时,另一方面,要促进作业人员与作业人员间的相互联系,要创造能够“互助”的条件。

因为活是由人来干的,如果由于稍许的个人差异或因身体情况造成的参差不齐,就会把上一个从事这项工作的人干的活抵消了。

这就如同接力赛中传递接力棒一样。

这些方法一方面可以完成周期时间内的标准作业,另一方面可以培养“人和精神”。

2、作业顺序作业顺序指作业者能够效率最好地生产合格品的生产作业顺序。

它是实现高效率的重要保证。

作业顺序有好坏之分,好的作业顺序是没有多余的无用动作的作业顺序,因此是效率最高的作业顺序。

只有深入生产现场进行仔细观察,认真分析作业者的每一个动作,把手、足、眼的活动分解,使其做到动作最少、路线最短才能制定出好的作业顺序。

3、标准WIP(即标准半制品)标准手持,是指能够让标准作业顺利进行的最少的中间在制品数量。

标准WIP,一般而言,虽然与机器布置相同,但是依照加工工序作业时,附在各个机器上的东西,即足够使用,工程之间不必存货;但是,如以相反的工序作业时,在各个工序之间,均有必要存置一个(如果是两道工序时,就要存置两个)。

精益培训精讲案例介绍概述精益培训是一种以“做中学”为核心理念,注重实践操作和沟通合作的培训方式。

它通过一系列的活动、实践、案例及讨论等方式,鼓励员工在工作中不断学习和成长,提高工作效率和素质。

在本文中,我们将介绍两个精益培训精讲案例。

这两个案例都是在企业中进行的,通过实施精益培训,促进员工的成长和企业的发展。

案例一:让员工成为服务“能手”一家快递公司在快速发展的过程中,发现员工在服务方面存在很大的短板。

通过调研,公司发现员工在面对客户投诉时,很难及时解决问题。

为解决这个问题,公司决定采用精益培训来提高员工的服务技能和素质。

在精益培训中,员工们首先了解了各种类型的客户,包括情感型客户、逻辑型客户、想象型客户和实事求是型客户等。

随后,根据不同的客户类型,员工学习了不同的服务技巧和方法。

除了理论学习之外,公司还通过模拟实战的方式,让员工在实践中不断提高自己的服务能力。

在模拟实战中,员工们需要扮演不同的客户和快递员,模拟不同的问题和场景。

最终,通过精益培训的方式,员工们的服务技能和素质得到了很大的提高。

他们成功地处理了许多复杂的投诉情况,获得了客户的赞誉和认可。

这项培训成功地提升了员工的服务技能和素质,同时也提升了企业的品牌形象和市场竞争力。

案例二:实现生产线高效另一家汽车零部件生产企业,面临着生产线效率低下、浪费严重的问题。

为了解决这个问题,公司决定采用精益培训的方式,提高其员工的生产线管理和效率。

在精益培训中,员工们首先了解了生产线和各种工装、规范的基本概念。

随后,公司为员工们设计了一系列的生产线实践活动。

这些活动既考察了员工们的管理能力和效率,也同时帮助员工们找到了自己的不足和问题。

在进行实践活动时,公司还采用了精益思维的方式,让员工们思考如何通过持续改进来提高生产效率。

他们发现并解决了很多常见的难题,如如何利用物料等资源的浪费和效率低下等。

最终,通过精益培训的方式,公司成功地实现了生产线的高效和精益化。