工时定额计算表

- 格式:xls

- 大小:121.50 KB

- 文档页数:2

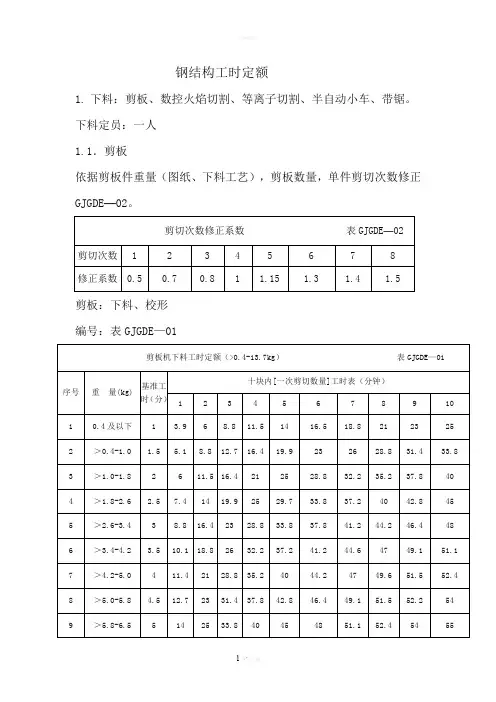

钢结构工时定额1.下料:剪板、数控火焰切割、等离子切割、半自动小车、带锯。

下料定员:一人1.1.剪板依据剪板件重量(图纸、下料工艺),剪板数量,单件剪切次数修正GJGDE—02。

剪切次数修正系数表GJGDE—02剪切次数 1 2 3 4 5 6 7 8修正系数0.5 0.7 0.8 1 1.15 1.3 1.4 1.5剪板:下料、校形编号:表GJGDE—01剪板机下料工时定额(>0.4-13.7kg)表GJGDE—01序号重量(kg) 基准工时(分)十块内[一次剪切数量]工时表(分钟)1 2 3 4 5 6 7 8 9 101 0.4及以下 1 3.9 6 8.8 11.5 14 16.5 18.8 21 23 252 >0.4-1.0 1.5 5.1 8.8 12.7 16.4 19.9 23 26 28.8 31.4 33.83 >1.0-1.8 2 6 11.5 16.4 21 25 28.8 32.2 35.2 37.8 404 >1.8-2.6 2.5 7.4 14 19.9 25 29.7 33.8 37.2 40 42.8 455 >2.6-3.4 3 8.8 16.4 23 28.8 33.8 37.8 41.2 44.2 46.4 486 >3.4-4.2 3.5 10.1 18.8 26 32.2 37.2 41.2 44.6 47 49.1 51.17 >4.2-5.0 4 11.4 21 28.8 35.2 40 44.2 47 49.6 51.5 52.48 >5.0-5.8 4.5 12.7 23 31.4 37.8 42.8 46.4 49.1 51.5 52.2 549 >5.8-6.5 5 14 25 33.8 40 45 48 51.1 52.4 54 5511 >7.3-8.1 6 16.4 28.8 37.8 44.2 48 51.5 52.9 54.7 57.2 6012 >8.1-8.9 6.5 17.6 30.6 39.5 45.8 50 51.9 54.1 56.2 58.5 6513 >8.9-9.6 7 18.8 32.2 41.2 47 51.1 52.9 54.9 58.2 63 7014 >9.6-10.3 7.5 19.9 33.8 42.8 48 51.9 54 56.4 60 67.5 7515 >10.3-10.7 8 21 35.2 44.2 49.6 52.4 54.7 58.2 64 72 8016 >10.7-11.2 8.5 22 36.6 45.4 50.7 53.1 55.6 59.8 68 76.5 8517 >11.2-11.6 9 23 37.8 46.4 51.5 54 57.2 63 72 81 9018 >11.6-12 9.5 24 39 47.3 52.1 54.6 58.7 66.5 76 85.5 9519 >12-12.5 10 25 40 48 52.4 55 60 70 80 90 10020 >12.5-13.1 10.5 26 41.2 49.1 52.9 56.4 63 73.5 84 94.5 10521 >13.1-13.7 11 27 42.2 50.2 53.7 57.8 66 77 88 99 110剪板机下料工时定额(>51.8-117kg)序号重量(kg)基准工时(分)十块内[一次剪切数量]工时表(h)1 2 3 4 5 6 7 8 9 101 >51.8-53.5 32 0.8 1.07 1.6 2.13 2.67 3.2 3.73 4.27 4.8 5.332 >53.5-55.3 33 0.8 1.1 1.65 2.2 2.75 3.3 3.85 4.4 4.95 5.53 >55.3-57.0 34 0.8 1.13 1.7 2.27 2.83 3.4 3.97 4.53 5.1 5.674 >57.0-58.8 35 0.85 1.17 1.75 2.33 2.92 3.5 4.08 4.67 5.25 5.835 >58.8-60.5 36 0.86 1.2 1.8 2.4 3 3.6 4.2 4.8 5.4 66 >60.5-64.0 37 0.86 1.23 1.85 2.47 3.08 3.7 4.32 4.93 5.55 6.137 >64.0-68.7 38 0.87 1.27 1.9 2.53 3.17 3.8 4.4 5.07 5.7 6.248 >68.7-71.5 39 0.87 1.3 1.95 2.6 3.25 3.9 4.55 5.2 5.85 6.3410 >74.4-77.2 41 0.87 1.37 2.05 2.73 3.42 4.1 4.78 5.47 6.1 6.5511 >77.2-80.0 42 0.88 1.4 2.1 2.8 3.5 4.2 4.9 5.6 6.21 6.6512 >80.0-83.3 43 0.89 1.43 2.15 2.87 3.58 4.3 5.02 5.73 6.3 6.7513 >83.3-86.7 44 0.89 1.47 2.2 2.93 3.67 4.4 5.13 5.87 6.4 6.8514 >86.7-90.0 45 0.9 1.5 2.25 3 3.75 4.5 5.25 6 6.49 6.9415 >90.0-93.3 46 0.9 1.53 2.3 3.07 3.83 4.6 5.37 6.09 6.59 7.0416 >93.3-96.7 47 0.91 1.57 2.35 3.13 3.92 4.7 5.48 6.18 6.68 7.1317 >96.7-100 48 0.91 1.6 2.4 3.2 4 4.8 5.6 6.27 6.77 7.218 >100-104 49 0.91 1.63 2.45 3.27 4.08 4.9 5.72 6.36 6.86 7.319 >104-108 50 0.92 1.67 2.5 3.33 4.17 5 5.83 6.45 6.95 7.4120 >108-113 51 0.93 1.7 2.55 3.4 4.25 5.1 5.95 6.53 7.04 7.5221 >113-117 52 0.94 1.73 2.6 3.47 4.33 5.2 6.04 6.6 7.1 7.63剪板机下料工时定额(>117-263kg)序号重量(kg)基准工时(分)十块内[一次剪切数量]工时表(h)1 2 3 4 5 6 7 8 9 101 >117-121 53 0.95 1.77 2.65 3.53 4.42 5.3 6.12 6.69 7.19 7.742 121-126 54 0.95 1.8 2.7 3.6 4.5 5.4 6.21 6.77 7.27 7.833 126-131 55 0.96 1.83 2.75 3.67 4.58 5.5 6.28 6.85 7.37 7.944 131-137 56 0.97 1.87 2.8 3.73 4.67 5.6 6.36 6.91 7.46 8.045 137-143 57 0.98 1.9 2.85 3.8 4.75 5.7 6.44 6.99 7.56 8.126 143-149 58 0.99 1.93 2.9 3.87 4.83 5.8 6.51 7.07 7.65 8.217 149-154 59 0.99 1.97 2.95 3.93 4.92 5.9 6.58 7.14 7.74 8.318 154-160 60 1 2 3 4 5 6 6.65 7.2 7.83 8.49 160-168 61 1.02 2.03 3.05 4.07 5.08 6.07 6.71 7.28 7.92 8.4810 168-176 62 1.03 2.07 3.1 4.14 5.17 6.14 6.79 7.37 8.01 8.5711 176-183 63 1.05 2.1 3.15 4.2 5.25 6.21 6.85 7.47 8.09 8.6612 183-191 64 1.07 2.13 3.2 4.27 5.33 6.27 6.91 7.56 8.18 8.7413 191-197 65 1.08 2.17 3.25 4.33 5.42 6.34 6.97 7.64 8.26 8.8214 197-208 66 1.1 2.2 3.3 4.4 5.5 6.4 7.05 7.71 8.35 8.915 208-215 67 1.12 2.24 3.35 4.48 5.6 6.47 7.11 7.79 8.43 8.9816 215-223 68 1.13 2.27 3.4 4.54 5.65 6.53 7.17 7.87 8.51 9.0617 223-231 69 1.15 2.3 3.45 4.6 5.75 6.59 7.24 7.95 8.59 9.1418 231-239 70 1.17 2.34 3.5 4.67 5.83 6.65 7.3 8.03 8.66 9.2119 239-247 71 1.18 2.37 3.55 4.73 5.92 6.71 7.38 8.11 8.74 9.2920 247-255 72 1.2 2.4 3.6 4.8 6 6.77 7.46 8.18 8.81 9.3621 255-263 73 1.22 2.43 3.65 4.87 6.06 6.83 7.55 8.25 8.89 9.45剪板机下料工时定额(>263-428kg)序号重量(kg)基准工时(分)十块内[一次剪切数量]工时表(h)1 2 3 4 5 6 7 8 9 101 263-270 74 1.23 2.47 3.7 4.93 6.12 6.88 7.61 8.33 8.96 9.542 270-279 75 1.25 2.5 3.75 5 6.16 6.94 7.69 8.4 9.02 9.633 279-286 76 1.27 2.53 3.8 5.06 6.24 6.99 7.74 8.48 9.1 9.74 286-294 77 1.28 2.57 3.85 5.13 6.29 7.05 7.81 8.52 9.16 9.785 294-302 78 1.3 2.6 3.9 5.195 6.35 7.105 7.875 8.595 9.23 9.866 302-310 79 1.32 2.63 3.95 5.261 6.409 7.161 7.94 8.66 9.298 9.947 310-318 80 1.33 2.665 4 5.327 6.468 7.217 8.005 8.725 9.366 10.028 318-325 81 1.35 2.698 4.05 5.393 6.527 7.273 8.07 8.79 9.434 10.109 325-333 82 1.37 2.731 4.1 5.459 6.586 7.329 8.135 8.855 9.502 10.1810 333-341 83 1.385 2.764 4.15 5.525 6.645 7.385 8.2 8.92 9.57 10.26311 341-349 84 1.402 2.797 4.2 5.591 6.704 7.441 8.265 8.985 9.638 10.3412 349-357 85 1.419 2.83 4.25 5.657 6.763 7.497 8.33 9.05 9.706 10.4213 357-365 86 1.436 2.863 4.3 5.723 6.822 7.553 8.395 9.115 9.774 10.5014 365-373 87 1.453 2.896 4.35 5.789 6.881 7.609 8.46 9.18 9.842 10.5815 373-381 88 1.47 2.929 4.4 5.855 6.94 7.665 8.525 9.245 9.91 10.6616 381-388 89 1.487 2.962 4.45 5.921 6.999 7.721 8.59 9.31 9.978 10.7417 388-396 90 1.504 2.995 4.5 5.987 7.058 7.777 8.655 9.375 10.046 10.8218 396-404 91 1.521 3.028 4.55 6.053 7.117 7.833 8.72 9.44 10.114 10.9019 404-412 92 1.538 3.061 4.6 6.119 7.176 7.889 8.785 9.505 10.182 10.9820 412-420 93 1.555 3.094 4.65 6.185 7.235 7.945 8.85 9.57 10.25 11.0621 420-428 94 1.572 3.127 4.7 6.251 7.294 8.001 8.915 9.635 10.318 11.14剪板机下料工时定额(>428-593kg)序号重量(kg)基准工时(分)十块内[一次剪切数量]工时表(h)1 2 3 4 5 6 7 8 9 101 428-436 95 1.58 3.17 4.75 6.24 7.16 8.12 8.94 9.7 10.5 11.12 436-443 96 1.6 3.2 4.8 6.27 7.2 8.18 9 9.78 10.5 11.23 443-451 97 1.62 3.23 4.85 6.32 7.25 8.24 9.06 9.86 10.6 11.34 451-459 98 1.63 3.27 4.9 6.37 7.31 8.29 9.12 9.92 10.7 11.45 459-467 99 1.65 3.3 4.95 6.41 7.355 8.35 9.18 10 10.8 11.56 467-475 100 1.667 3.333 5 6.454 7.405 8.407 9.24 10.074 10.86 11.67 475-483 101 1.684 3.366 5.05 6.498 7.455 8.464 9.3 10.148 10.94 11.68 483-491 102 1.701 3.399 5.1 6.542 7.505 8.521 9.36 10.222 11.02 11.749 491-498 103 1.718 3.432 5.15 6.586 7.555 8.578 9.42 10.296 11.1 11.8310 498-506 104 1.735 3.465 5.2 6.63 7.605 8.635 9.48 10.37 11.18 11.9211 506-514 105 1.752 3.498 5.25 6.674 7.655 8.692 9.54 10.444 11.26 12.0112 514-522 106 1.769 3.531 5.3 6.718 7.705 8.749 9.6 10.518 11.34 12.113 522-530 107 1.786 3.564 5.35 6.762 7.755 8.806 9.66 10.592 11.42 12.1892857114 530-538 108 1.803 3.597 5.4 6.806 7.805 8.863 9.72 10.666 11.5 12.2715 538-546 109 1.82 3.63 5.45 6.85 7.855 8.92 9.78 10.74 11.58 12.3616 546-553 110 1.837 3.663 5.5 6.894 7.905 8.977 9.84 10.814 11.66 12.4517 553-561 111 1.854 3.696 5.55 6.938 7.955 9.034 9.9 10.888 11.74 12.5418 561-569 112 1.871 3.729 5.6 6.982 8.005 9.091 9.96 10.962 11.82 12.6319 569-577 113 1.888 3.762 5.65 7.026 8.055 9.148 10.02 11.036 11.9 12.7220 577-585 114 1.905 3.795 5.7 7.07 8.105 9.205 10.08 11.11 11.98 12.8121 585-593 115 1.922 3.828 5.75 7.114 8.155 9.262 10.14 11.184 12.06 12.901.2切割下料数控火焰切割(GJGDE—03)、空气等离子切割(GJGDE—04)、半自动切割(GJGDE—03)由下料编程人员依据图形切割件程序确定工时定额。

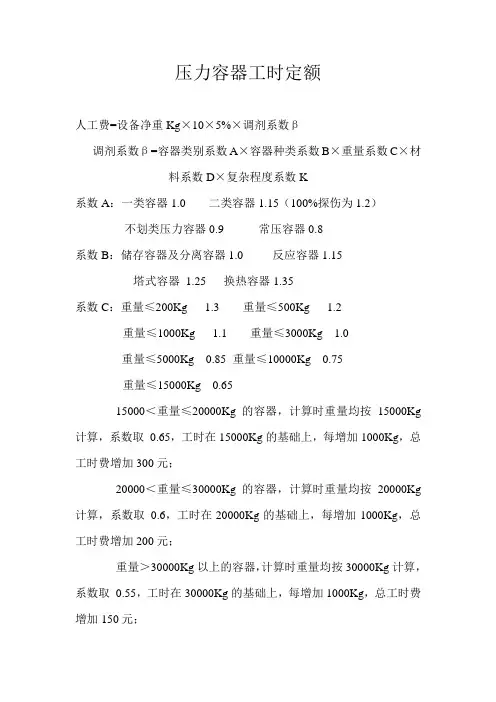

压力容器工时定额人工费=设备净重Kg×10×5%×调剂系数β调剂系数β=容器类别系数A×容器种类系数B×重量系数C×材料系数D×复杂程度系数K系数A:一类容器1.0 二类容器1.15(100%探伤为1.2)不划类压力容器0.9 常压容器0.8系数B:储存容器及分离容器1.0 反应容器1.15塔式容器1.25 换热容器1.35系数C:重量≤200Kg 1.3 重量≤500Kg 1.2重量≤1000Kg 1.1 重量≤3000Kg 1.0重量≤5000Kg 0.85 重量≤10000Kg 0.75重量≤15000Kg 0.6515000<重量≤20000Kg 的容器,计算时重量均按15000Kg 计算,系数取0.65,工时在15000Kg的基础上,每增加1000Kg,总工时费增加300元;20000<重量≤30000Kg 的容器,计算时重量均按20000Kg 计算,系数取0.6,工时在20000Kg的基础上,每增加1000Kg,总工时费增加200元;重量>30000Kg以上的容器,计算时重量均按30000Kg计算,系数取0.55,工时在30000Kg的基础上,每增加1000Kg,总工时费增加150元;系数D:碳钢材质1.0 不锈钢材质1.15 复合材料 1.2系数K:根据设备复杂程度及焊接要求的场所、工作量选取0.9~1.15之间根据公式所计算的人工费若低于80元,按80元计;容器总重量如低于1000Kg,工时在上述计算的基础上,再增加10%。

本工时计算,自2010年3月26号执行,原工时自本日起作废。

泰山集团泰安华电热工有限公司2010年3月26日。

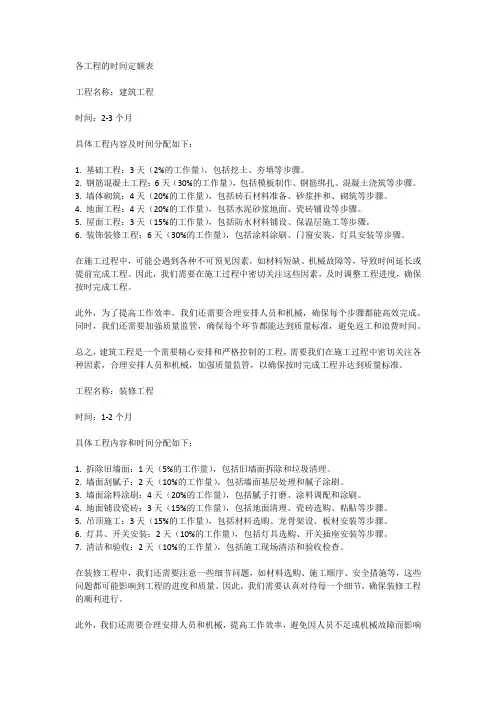

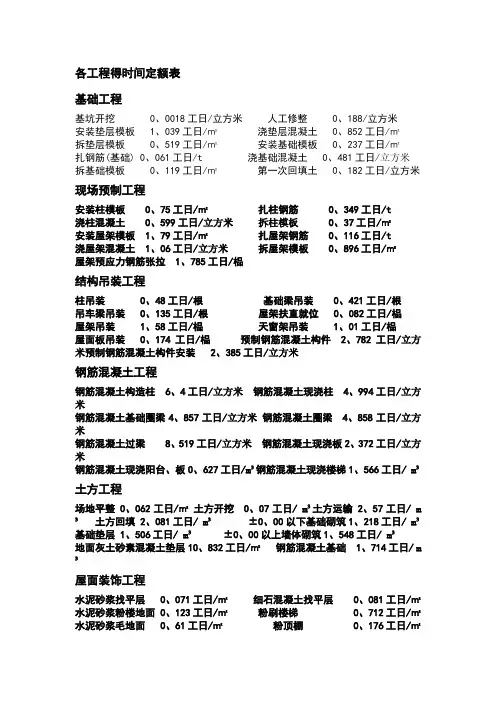

各工程的时间定额表工程名称:建筑工程时间:2-3个月具体工程内容及时间分配如下:1. 基础工程:3天(2%的工作量),包括挖土、夯填等步骤。

2. 钢筋混凝土工程:6天(30%的工作量),包括模板制作、钢筋绑扎、混凝土浇筑等步骤。

3. 墙体砌筑:4天(20%的工作量),包括砖石材料准备、砂浆拌和、砌筑等步骤。

4. 地面工程:4天(20%的工作量),包括水泥砂浆地面、瓷砖铺设等步骤。

5. 屋面工程:3天(15%的工作量),包括防水材料铺设、保温层施工等步骤。

6. 装饰装修工程:6天(30%的工作量),包括涂料涂刷、门窗安装、灯具安装等步骤。

在施工过程中,可能会遇到各种不可预见因素,如材料短缺、机械故障等,导致时间延长或提前完成工程。

因此,我们需要在施工过程中密切关注这些因素,及时调整工程进度,确保按时完成工程。

此外,为了提高工作效率,我们还需要合理安排人员和机械,确保每个步骤都能高效完成。

同时,我们还需要加强质量监管,确保每个环节都能达到质量标准,避免返工和浪费时间。

总之,建筑工程是一个需要精心安排和严格控制的工程,需要我们在施工过程中密切关注各种因素,合理安排人员和机械,加强质量监管,以确保按时完成工程并达到质量标准。

工程名称:装修工程时间:1-2个月具体工程内容和时间分配如下:1. 拆除旧墙面:1天(5%的工作量),包括旧墙面拆除和垃圾清理。

2. 墙面刮腻子:2天(10%的工作量),包括墙面基层处理和腻子涂刷。

3. 墙面涂料涂刷:4天(20%的工作量),包括腻子打磨、涂料调配和涂刷。

4. 地面铺设瓷砖:3天(15%的工作量),包括地面清理、瓷砖选购、粘贴等步骤。

5. 吊顶施工:3天(15%的工作量),包括材料选购、龙骨架设、板材安装等步骤。

6. 灯具、开关安装:2天(10%的工作量),包括灯具选购、开关插座安装等步骤。

7. 清洁和验收:2天(10%的工作量),包括施工现场清洁和验收检查。

在装修工程中,我们还需要注意一些细节问题,如材料选购、施工顺序、安全措施等,这些问题都可能影响到工程的进度和质量。

各工程得时间定额表基础工程基坑开挖 0、0018工日/立方米人工修整 0、188/立方米安装垫层模板 1、039工日/㎡浇垫层混凝土 0、852工日/㎡拆垫层模板 0、519工日/㎡安装基础模板 0、237工日/㎡扎钢筋(基础) 0、061工日/t 浇基础混凝土 0、481工日/立方米拆基础模板 0、119工日/㎡第一次回填土 0、182工日/立方米现场预制工程安装柱模板 0、75工日/㎡扎柱钢筋 0、349工日/t浇柱混凝土 0、599工日/立方米拆柱模板0、37工日/㎡安装屋架模板 1、79工日/㎡扎屋架钢筋 0、116工日/t浇屋架混凝土 1、06工日/立方米拆屋架模板 0、896工日/㎡屋架预应力钢筋张拉 1、785工日/榀结构吊装工程柱吊装 0、48工日/根基础梁吊装 0、421工日/根吊车梁吊装 0、135工日/根屋架扶直就位 0、082工日/榀屋架吊装 1、58工日/榀天窗架吊装 1、01工日/榀屋面板吊装 0、174工日/榀预制钢筋混凝土构件 2、782工日/立方米预制钢筋混凝土构件安装 2、385工日/立方米钢筋混凝土工程钢筋混凝土构造柱 6、4工日/立方米钢筋混凝土现浇柱 4、994工日/立方米钢筋混凝土基础圈梁4、857工日/立方米钢筋混凝土圈梁 4、858工日/立方米钢筋混凝土过梁 8、519工日/立方米钢筋混凝土现浇板2、372工日/立方米钢筋混凝土现浇阳台、板0、627工日/m³钢筋混凝土现浇楼梯1、566工日/ m³土方工程场地平整 0、062工日/㎡土方开挖 0、07工日/ m³土方运输 2、57工日/ m ³土方回填 2、081工日/ m³±0、00以下基础砌筑1、218工日/ m³基础垫层 1、506工日/ m³±0、00以上墙体砌筑1、548工日/ m³地面灰土砂素混凝土垫层10、832工日/㎡钢筋混凝土基础 1、714工日/m ³屋面装饰工程水泥砂浆找平层 0、071工日/㎡细石混凝土找平层 0、081工日/㎡水泥砂浆粉楼地面 0、123工日/㎡粉刷楼梯 0、712工日/㎡水泥砂浆毛地面 0、61工日/㎡粉顶棚 0、176工日/㎡粉墙面 0、167工日/㎡墙面涂料 0、046工日/㎡外墙抹灰工程 0、083工日/㎡屋面保温 0、539工日/㎡屋面防水 0、044工日/㎡屋面工程 0、046工日/㎡脚手架工程 0、044工日/㎡砌筑工程 0、781工日/ m ³行政、生活福利临时建筑面积参考指标现场作业棚面积参考表设计题目(七)一、工程概况1、工程建设特点本工程为某小区一建筑楼。

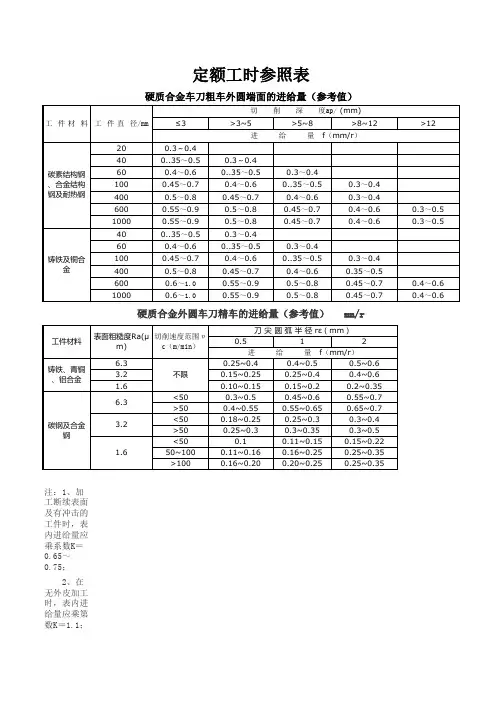

定额工时参照表

硬质合金车刀粗车外圆端面的进给量(参考值)

硬质合金外圆车刀精车的进给量(参考值) mm/r

注:1、加

工断续表面

及有冲击的

工件时,表

内进给量应

乘系数K=

0.65~

0.75;

2、在

无外皮加工

时,表内进

给量应乘第

数K=1.1;

3、加工耐热钢及其合金时,进给量不大于

0.6mm/r; 4、加工调质钢时,乘以系数K=0.8;

6、可转位刀片的允许最大进给量不应超过其刀尖圆弧半径数值的80%。

工件材 2、表中较小 3、 5、加工淬硬钢时,进给量应减小.当钢的硬度为44~56HRC时,乘系数K=0.7;当钢的硬度为57~62HRC时,乘系数K=0.5。

7、rε=0.5mm,用于12×12以下刀杆,rε=1mm,用于30×30以下刀杆,rε=2mm,用于30×45及以上刀杆。

车不锈钢的常用切削用量

铣刀每齿进给量fz的推荐值

或手动

和三面刃削速度及进给量均应适当减

小。

机械加工工时定额(车、铣、镗)切削用量参考表1、该表中每一种加工方式的理论工时为单道工步的切削时间,仅用于参考,总的切削时间为所有工步切削时间的总和2、总加工成本可以参考以下计算公式: C总 = 单位时间机床的切削成本 * 切削时间 + 单位时间机床非切削成本 * 所有装夹、换刀等动作时间 + 其它非加工费用3、如果表中须输入的前提参数与实际有区别,可以在理论工时的基础上乘以难度系数,推荐难度系数为1.0~3.0切削参数选择原则:切削用量不仅是在机床调整前必须确定的重要参数,而且其数值合理与否对加工质量、加工效率、生产成本等有着非常重要的影响。

所谓“合理的”切削用量是指充分利用刀具切削性能和机床动力性能(功率、扭矩),在保证质量的前提下,获得高的生产率和低的加工成本的切削用量。

一制订切削用量时考虑的因素切削加工生产率在切削加工中,金属切除率与切削用量三要素ap、f、v均保持线性关系,即其中任一参数增大一倍,都可使生产率提高一倍。

然而由于刀具寿命的制约,当任一参数增大时,其它二参数必须减小。

因此,在制订切削用量时,三要素获得最佳组合,此时的高生产率才是合理的。

刀具寿命切削用量三要素对刀具寿命影响的大小,按顺序为v、f、ap。

因此,从保证合理的刀具寿命出发,在确定切削用量时,首先应采用尽可能大的背吃刀量;然后再选用大的进给量;最后求出切削速度。

加工表面粗糙度精加工时,增大进给量将增大加工表面粗糙度值。

因此,它是精加工时抑制生产率提高的主要因素。

二刀具寿命的选择原则切削用量与刀具寿命有密切关系。

在制定切削用量时,应首先选择合理的刀具寿命,而合理的刀具寿命则应根据优化的目标而定。

一般分最高生产率刀具寿命和最低成本刀具寿命两种,前者根据单件工时最少的目标确定,后者根据工序成本最低的目标确定。

选择刀具寿命时可考虑如下几点:根据刀具复杂程度、制造和磨刀成本来选择。

复杂和精度高的刀具寿命应选得比单刃刀具高些。

对于机夹可转位刀具,由于换刀时间短,为了充分发挥其切削性能,提高生产效率,刀具寿命可选得低些,一般取15-30min。

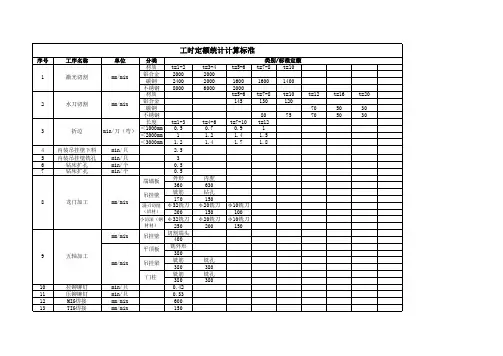

工时定额计算标准一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)2.机动时间:T 机2.1. 方料:式中: H- 板厚mm2.2.棒料: 式中D —棒料外径 mm2.3. 管料:式中d 0—管料内径;mm2.4..方管:式中:H —方管外形高mm ;H 0—方管内腔高mm ; B 0—方管内腔宽mm ;3.吊料时间: 4.装卸料时间及其它时间:综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min )圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min )n —一次装夹工件数;n=1-2; k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)T 机 = k B H 20 T 机= D 24 T 机= D — d 02 24 10000 T 机= H — H 0*B 0 20 8000 T 吊= L 1000 T 装卸=0.12+ L + D 1800 840二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T 校=k*T材料系数K=1~1.52.冲压3..折弯工时定额计算方法折弯工时定额:t 2=Σa i(理论计算:每刀0.15分×折1.5=0.225+0.2=0.425→0.5)↓准备工时T= k* ( a + b a )3三.风割焊接工时定额计算标准1.风割工时公式:修磨工时含补焊工时: T 修磨= T 风割 / 22.焊接单件工时: T 焊接=T 工件装卸+T 点焊+ T 全焊2.1 装卸工件工时:T 工件装卸=(T 01+0.2n )B式中:T 01—装卸基本工时;(取T 01=0.2); n-- 工件数 B-- 重量系数(见表)2.2. 点焊单件工时:T 点焊= T 02+0.1J+0.1N式中:T 02—点焊基本工时;J —点焊数;N —点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T 03+0.1M+0.1N+L Σ/200+0.2NC式中:T 03—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L Σ--焊缝长 NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时;重量系数(B )1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个T 风割= 风割长度 ×3+1.5 V四.钻床工时定额1、T=kT机+ T装卸其中k—难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.8 2、机动时间:T机注:L/D≥8时,须另增排屑时间60%。

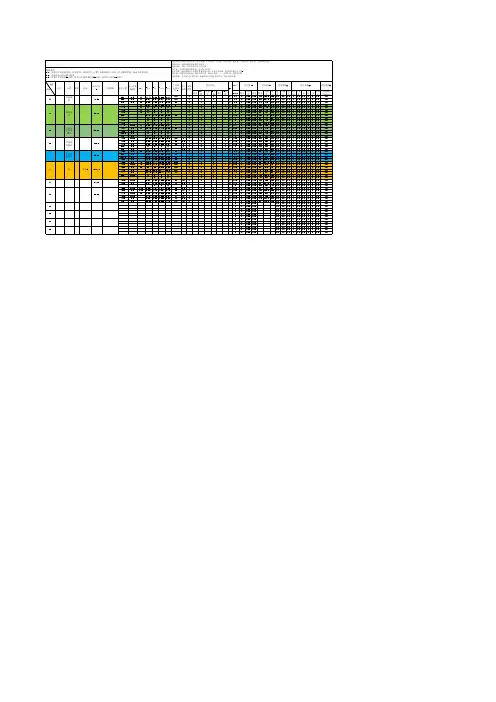

一、KYN28-12系列工时定额

含所有二次元件及线连接,

2、母排安装含母排测量、制作、热缩、安装。

3、5台以下按1.05系数计,6-14台系数为1.0,15台以上按0.95系数计。

4、双母排增加4个工时。

热缩增加4个工时。

5、铜排>80MM增加2个工时。

二、KYN61-40.5系列工时定额单位:小时

含所有二次元件及线连接,

2、母排安装含母排测量、制作、热缩、安装。

3、5台以下按1.05系数计,6-14台系数为1.0,15台以上按0.95系数计。

4、双母排增加4个工时。

热缩增加4个工时。

5、PT车1.5个工,绝缘隔板制作1.0个工。

三、GBC-40.5系列工时定额单位:小时

四、GCS、GCK、MNS系列工时定额单位:小时

2、双母排乘2倍工时,热缩增加4个工时。

五、GBL系列工时定额单位:小时

六、HXGN15-12环网柜系列工时定额单位:小时

七、直流屏系列工时定额单位:小时

八、XL动力箱系列工时定额单位:小时

九、GGD系列工时定额单位:小时

2、母排安装含母排测量、制作、热缩、安装。

3、5台以下按1.05系数计,6-14台系数为1.0,15台以上按0.95系数计。

4、双母排乘2倍工时。

热缩增加4个工时。

5、铜排>80MM增加2个工时。

十、箱变安装工时定额单位:小时

十一、机加工工时定额单位:小时。

机械加工工时定额计算标准一.锯床工时定额计算标准1.工时计算公式:T=(k mT机+nT 吊+T 装卸)k 2式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数, k 2=1 (n=1);k 2=(n=2)2.机动时间:T 机2.1. 方料:式中: H-板厚mmk B - 材料宽度系数, 查下表.棒料:式中D —棒料外径 mm. 管料:式中d 0—管料内径;mm.方管:式中:H —方管外形高mmH 0—方管内腔高mmB 0—方管内腔宽mmT 机 = k BH20 T 机=D 24T 机= D—d 0224 10000 T 机= H —H 0*B 0 20 80003.吊料时间:4.装卸料时间及其它时间:综上所述:方料:T=(++) H 0*B 0 (min )圆料:T=(++) d 02(min )n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=(n=2)材料加工难度系数二.剪板冲压折弯工时定额计算标准1.剪板工时定额计算方法A.剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板工时系数表B. 剪板去毛刺T 毛剌:(min )T 毛剌 = + L/400 L-处理长度T 吊=L 1000T 装卸=+L+D 1800840T= k* ( a + ba) 3C. 剪板校正T校:(min)材料系数:K=1~注:材料系数不含单件长度L≤150mm或单件重量≤250g的零件。

2.冲压T冲(min):T冲=a每冲一次工时3.折弯工时定额计算方法折弯工时定额T折(min):T折=Σa i折弯工时定额系数表注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀分×折=+=→)↓准备工时三.风割焊接工时定额计算标准1.风割风割工时:T风割(min)公式:T风割=风割线长度×3+ V修磨去割碴工时: T修磨= T风割 / 22.焊接单件工时: T焊接=T工件装卸+T点焊+ T全焊装卸工件工时:T工件装卸=(T01+)B式中:T01—装卸基本工时;(取T01=);n-- 工件数B-- 重量系数(见表).点焊单件工时:T点焊= T02++式中:T02—点焊基本工时;J—点焊数;N—点焊时工件翻转次数;. 全焊单件工时:T全焊(min)T全焊= T03+++LΣ/200+式中:T03—全焊基本工时;M—焊缝段数;N—全焊时工件翻转次数;LΣ--焊缝长NC---焊接参数调节次数注:1、小件装卸与点焊工时合并,统称点焊工时;2、圆周焊每翻转90°为一次翻转次数;3、圆周焊每180°为一条焊缝;4、水平直条焊缝毎150mm折一条焊缝;超过部份按其折箅焊缝条数。

大地装备定额工时参照表

硬质合金车刀粗车外圆端面的进给量(参考值)

硬质合金外圆车刀精车的进给量(参考值) mm/r

注:1、加工断续表面及有冲击的工件时,表内进给量应乘系数K=0.65~0.75;

2、在无外皮加工时,表内进给量应乘第数K=1.1;

3、加工耐热钢及其合金时,进给量不大于0.6mm/r;

4、加工调质钢时,乘以系数K=0.8;

5、加工淬硬钢时,进给量应减小.当钢的硬度为44~56HRC时,乘系数K=0.7;当钢的硬度为57~62HRC时,乘系数K=0.5。

6、可转位刀片的允许最大进给量不应超过其刀尖圆弧半径数值的80%。

7、rε=0.5mm,用于12×12以下刀杆,rε=1mm,用于30×30以下刀杆,rε=2mm,用于30×45及以上刀杆。

车不锈钢的常用切削用量

注: 1、工件材料:1Cr18Ni9Ti;刀具材料:YG8。

2、表中较小的直径选用较高的主轴转速,较大的直径选用较低的转速。

铣刀每齿进给量fz的推荐值。