POE增韧改性PP材料挤出螺杆转速的设定

- 格式:doc

- 大小:20.50 KB

- 文档页数:1

peek挤出造粒参数

PEEK的挤出造粒参数主要包括以下几点:

1. 温度控制:根据原料和产品的不同,温度设置在230°C\~370°C之间。

2. 螺杆转速:螺杆转速通常在100\~150rpm之间,但具体转速应视产品

要求和设备性能而定。

3. 模头温度:模头温度对产品的成型质量和外观影响较大,一般设置在270°C\~300°C之间。

4. 牵引速度:牵引速度决定了产品的厚度和生产效率,通常在

20\~50m/min之间。

5. 收卷张力:收卷张力决定了产品的致密度和平整度,通常在2\~8kg之间。

6. 添加剂使用:根据需要,可以添加一定比例的增强剂、阻燃剂、抗菌剂等添加剂。

7. 冷却时间:冷却时间对产品的性能和生产效率有影响,一般冷却时间在

10\~30秒之间。

8. 切割长度:根据需要,可以设定不同的切割长度,切割长度一般在

10\~30mm之间。

9. 供料速度:供料速度决定了挤出机的生产效率,供料速度在

30\~120r/min之间。

10. 设备配置:根据生产需要,可以选择不同配置的挤出机、切粒机、干燥机等设备。

请注意,这些参数不是固定的,具体需要根据设备性能、产品要求以及生产环境等因素进行调整。

同时,还需要注意安全操作规程,确保生产过程中的安全。

常用塑料的注塑工艺参数——增塑聚氯乙烯(P-PVC)

熔料温度:200-220℃

料筒恒温:120℃

模具温度:30-50℃

注射压力:80-120MPa(800-1200bar)。

保压压力:注射压力的30%-60%

背压:5-10MPa(50-100bar)

注射速度:为了获得好的表面质量,注射不应该太快(如果必要,采用多级注射)。

螺杆转速:设置中的螺杆转速,最大折合线速度为0.5m/s。

计量行程:1.0-3.5D。

残料量:2-6mm,取决于计量行程和螺杆直径。

预烘干:不需要;只有在贮藏条件不好,在70℃的温度下烘干1h就可。

回收率:允许在材料没有热分解的状态下再生利用。

收缩率:1%-2.5%

浇口系统:对小的制品可采用点式浇口;浇口朝着制品的方向应有圆弧过渡。

料筒设备:标准螺杆,止逆环,直通喷嘴。

机器停工时间段:关闭加热,无背压塑化,操作几次挤出循环。

聚丙烯(PP)是丙烯加聚反应而成的聚合物,是一种半结晶的热塑性塑料,系白色蜡状材料,外观透明而轻,具有耐化学性、耐热性、电绝缘性、高强度机械性能和良好的高耐磨加工性能等。

聚丙烯应用领域广泛,特别是在汽车工业中,已成为汽车塑料中用量最大的种类之一,但PP对缺口的敏感性,导致其缺口冲击强度较低,因此,对PP增韧改性一直是热门的研究课题之一。

而今天我们要介绍的这种材料,能优秀的解决这一问题!POE聚烯烃弹性体聚烯烃弹性体(POE PolyolefinElastomer)是Dow化学公司于1994年采用“限制几何构型”催化剂及相关的Insite专利技术(CGCT)合成的乙烯一辛烯共聚物,其辛烯含量>20wt%。

在乙烯分子中引入辛烯分子后的共聚物辛烯含量在20%-30%,其弹性比TPO 更好,低温延性比EPDM和EVA(乙烯一乙酸乙烯共聚物)更好。

它的主要特点为:良好的加工性、具高剪切速度依存性、易操作使用性、产品均匀为颗粒状、分子量分布窄、低分子量成分少、无粘缠性、无恶臭、透明性优:比重0. 86-0. 91,质轻:分散性良好,适于作树脂改性剂,采用POE增韧改性PP成为实践中普遍采用的改性方法。

而我们又可以将其分为乙烯基POE与丙烯基POE两种进行探讨:乙烯基POE性能特点以陶氏的乙烯基POE EnggaePOE 为例:(1)辛烯的柔软链卷曲和结晶的乙烯链作为物理交联点,使它既有优异的韧性又有良好的加工性。

(2)POE分子结构中没有不饱和键,具有优良的耐老化性能。

(3)POE分子量分布窄,具有较好的流动性,与聚烯烃相容性好。

(4)良好的流动性可改善填料的分散效果,同时也可提高制品的熔接痕强度。

丙烯基POE性能特点以埃克森美孚的丙烯基POE Vistamaxx 为例:(1)其丙烯质量分数在70%以上,组成与结晶性介于无定型的乙丙橡胶与结晶性的聚丙烯之间,是一种柔软且有弹性的聚烯烃材料。

(2)乙烯单元有效地破坏了聚丙烯的链段规整性.使共聚物分子链的柔顺性增加:Vistamaxx是一种透明性高、力学性能优异的弹性体材料。

POE与EPDM对聚丙烯增韧改性研究聚丙烯 (Polypropylene, PP) 是一种常见的热塑性聚合物,具有良好的力学性能和化学稳定性。

然而,其脆性和低冲击强度限制了其在一些应用领域的使用。

因此,为了提高聚丙烯的韧性和抗冲击性能,需要进行增韧改性。

本文将探讨聚丙烯增韧改性的两种常用方法:POE (Polyolefin elastomer) 和 EPDM (Ethylene-propylene-diene terpolymer)。

POE是一种弹性体,其结构中含有少量的丙烯,在聚丙烯中以分散相形式存在。

POE与聚丙烯之间的相容性较好,可以有效提高聚丙烯的抗冲击性能。

研究表明,随着聚丙烯中POE含量的增加,聚丙烯的拉伸韧性和冲击强度都会显著提高。

这是因为POE的弹性性质可以吸收冲击能量,从而有效减少聚丙烯的脆性。

EPDM 是一种橡胶弹性体,其结构中含有乙烯 (Ethylene)、丙烯(Propylene) 和二烯 (Diene)。

EPDM 能够与聚丙烯形成良好的相容性,并且可以在聚丙烯中有效分散。

EPDM 可以提高聚丙烯的拉伸韧性、冲击强度和耐热性。

研究表明,聚丙烯中 EPDM 的含量增加,可以显著提高聚丙烯的冲击强度和抗拉伸性能。

这是因为 EPDM 的弹性性能可以增加聚丙烯的延展性,从而提高聚丙烯的韧性。

POE和EPDM的增韧效果取决于它们与聚丙烯的相容性和分散性。

实验研究发现,聚丙烯中POE和EPDM的颗粒分散均匀,并且与聚丙烯形成良好的相容性,可以显著提高聚丙烯的韧性和抗冲击性能。

此外,研究还发现,POE和EPDM的分子量对聚丙烯的增韧效果也有一定影响。

较低分子量的POE和EPDM往往能够更好地分散在聚丙烯中,并且可以提供更好的增韧效果。

总之,POE和EPDM都是常用的聚丙烯增韧材料。

它们能够与聚丙烯形成良好的相容性,提高聚丙烯的韧性和抗冲击性能。

选择适当的POE或EPDM材料,并控制其含量和分子量,可以获得理想的聚丙烯增韧改性效果。

塑料管材挤出操作规程一、空载试车1、启动主电机,观察电机转向是否正确(螺杆应向外旋转),本机不允许有螺杆反转现象,螺杆空转时间不允许超过3分钟,螺杆转速不大于10r/min。

2、启动定量真空加料机,打开下料斗拉板下料,逐步调节转速;最后回到零转速,关闭加料电动机。

3、启动真空泵电动机,观察电动机转向是否正确,是否有抽气现象。

4、启动恒温油箱电动机,观察油路是否畅通,连接接头处有无泄漏现象,油路系统压力在0.2—0.3Mpa之间,如不符合应重新调整。

5、打开冷却水系统阀门,观察冷却水流通和泄漏情况。

6、接通料筒和油箱电加热电源,观察加热情况和自动保温情况。

7、接通气源,观察气源系统工作是否正常。

二、负载试车1.开车1)首先检查水气路是否畅通。

2)确保水气路畅通后,合上电源总开关,将温控表打开,设置模具温度。

将模具温度设定为130℃,保温30分钟。

3)将机筒及模具温度升温到生产工艺温度,各区温度设定要达到工艺管理规定的要求。

4)当各区实际温度达到工艺温度后,加热恒温,时间不少于1.5小时,不长于2.5小时。

按下主机启动电钮,使主机螺杆低速运转,同时启动喂料电机,加入清机料。

5)当清机料塑化后,将机筒和模具内存留的残料顶出,确定料温及各部温度正常后,停加清机料;开始加入正常生产料。

6)加入生产料后,应适当微调各电机转速,使主机与加料电机二者之间转速相匹配,且保证螺杆转速不能超过额定转速的90﹪。

7)当主机螺杆转速和喂料螺杆转速达到正常转速后,观察排气口物料塑化情况,对主机螺杆和喂料螺杆转速进行微调使物料基本充满螺槽,以免冒料,且保证物料达到半塑化状态。

8)根据口模处物料塑化情况,调整工艺参数,保证从口模出来的物料完全塑化。

9)在生产线电控箱上设有报警装置,如发现设备报警,调试人员应及时排除故障,确保设备处于良好的状态。

具体工艺参数设定参见管材生产工艺卡。

工艺卡由生产部编制、下发,每条生产线每种规格都应有一种工艺卡。

螺杆转速是一个重要的特征参数,在一定程度上反映了双螺杆挤出机的挤出和混炼能力。

螺杆转速的选定主要取决于对挤出量的要求、待加工物料的特性和最终制品的质量。

对双螺杆挤出机来讲,当系统其它加工参数确定不变时,螺杆转速和电机负载力矩成反比。

但是,螺杆转数越高,工艺操作窗口越狭小,物料在挤出机中的停留时间越短。

螺杆转速的设定有以下基本原则:

①在喂料速率一定的情况下,为保证物料吸收到足够的热而塑化熔融,较高的螺杆转速对应有较高的加工温度;

②保证“饥饿式”喂料状态,以保证挤出机进料口下料通畅,同时也要保证一定的剪切作用,因此要求螺杆转速大于某一个最低值;

③为保证一个合适的填充度,且对物料的剪切作用不能太强,同时保证物料在筒体中有适当的停留时间,螺杆转速不能超过某一上限。

提高螺杆转速,挤出机对物料的传输能力增强,在相应地改变其它加工参数的情况下,可以在保证产品质量的前提下提高喂料速率。

加工温度提高时,在保证对物料输入能不变的情况下,可以提高螺杆转速,这样可以加大喂料速率。

在PPR与POE共混加工过程中,螺杆转速的选定应该满足两个条件:一是对物料提供足够的剪切作用,以利于物料的混合和塑化;二是使得物料在加工过程中具有最佳的停留时间。

实验中选用的螺杆转速为110r/min,喂料速率为6.5r/min,主机电流为10A。

南京塑泰马来酸酐接枝POE增韧剂具有优异的热老化性能、压缩形变和耐候性能,可用于制造汽车保险杠、内饰板和高性能的电缆绝缘产品等。

改性PP专用料的最佳工艺参数及配方。

配方: PP (5004) 40%;PP (8303) 20%;POE15%;滑石粉20%;抗氧剂及其他助剂5%。

工艺参数:螺杆转数200~250 r/min;螺杆各区温度190~210℃;喂料量及其他参数因设备不同调整。

配方设计中增韧剂的选定:

聚丙烯(PP)是高等规度、大球晶聚合物,从而表现为耐寒性差、低温易脆断,改善PP的低温脆性是几乎是所有PP改性的关键问题。

实验选用南京塑泰的乙烯-辛烯共聚物(POE)(马来酸酐接枝POE)为增韧剂,研究了其增韧效果以及对拉伸、弯曲性能的影响。

由实验可知,POE对PP增韧效果明显,随着POE用量的增加,缺口冲击强度也逐步增加,其增韧机理符合银纹)剪切带机理:脆性基体内加入弹性体后,在外来冲击力作用下,弹性体可引发大量银纹,而基体则产生剪切屈服,主要靠银纹、剪切带吸收能量。

同时大量裂纹之间互相干扰,阻止裂纹的进步发展,从而改善了PP的韧性。

但同时对拉伸强度有一定的负面影响,基本上随着POE的增加而同比例下降,因此,还需考虑填充矿物,用来增强PP,弥补POE对PP刚性的影响。

POE 对PP 改性可行性方案聚烯烃弹性POE 是一种饱和的乙烯-辛烯共聚物,由杜邦DOW 生产,POE 具有非常窄的分子量分布和一定的结晶度。

其结构中结晶的乙烯链节作为物理交联点承受载荷,非晶态的乙烯和辛烯长链提供弹性。

不同型号的POE 密度范围从0.864到0.915,粘度为5到35之间。

性能方面:POE 的热稳定性,光学性能及抗干裂学性能优于EVA ,耐天候老化性优于SBS ,脆化温度低于-76摄氏,在低温下仍有较好的韧性,伸延性。

剪切稀化性佳,热稳定高,利于高速挤塑和模塑。

加工特性:POE 本身为颗粒状,可直接加入到聚丙烯等其他材料中实行改性,操作简便,降低生产成本。

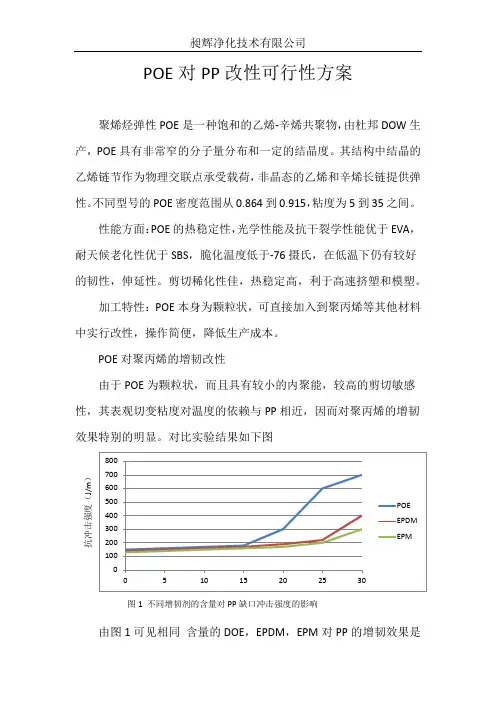

POE 对聚丙烯的增韧改性由于POE 为颗粒状,而且具有较小的内聚能,较高的剪切敏感性,其表观切变粘度对温度的依赖与PP 相近,因而对聚丙烯的增韧效果特别的明显。

对比实验结果如下图由图1可见相同 含量的DOE ,EPDM ,EPM 对PP 的增韧效果是图1 不同增韧剂的含量对PP 缺口冲击强度的影响抗冲击强度(J /m )POE>EPPM>EPM ,且当POE 的百分含量超过15%时,对PP 的增韧效果明显提高。

由图2可见,POE ,EPDM ,EPM 对PP 增韧时,体系的弯曲模量都降低,而相同含量的POE ,EPDM ,EPM 时体系弯曲模量下降程度为POE<EPDM<EPM 。

由图3可见POE ,EPDM ,EPM 对PP 增韧是,体系的拉伸强度都降低,而相同含量的POE ,EPDM ,EPM 是体系拉伸强度下降程度为POE<EPDM<EPM 。

POE 对高流动性PP 仍具有良好的增韧效果(见表一),这样避免图2不同增韧剂的含量对PP 弯曲模量的影响弯曲模量(M P a )图3不同增韧剂的含量对PP 拉伸强度的影响拉伸强度(M P a )了以前增韧剂使用高流动性材料时降低体系韧性的缺陷。

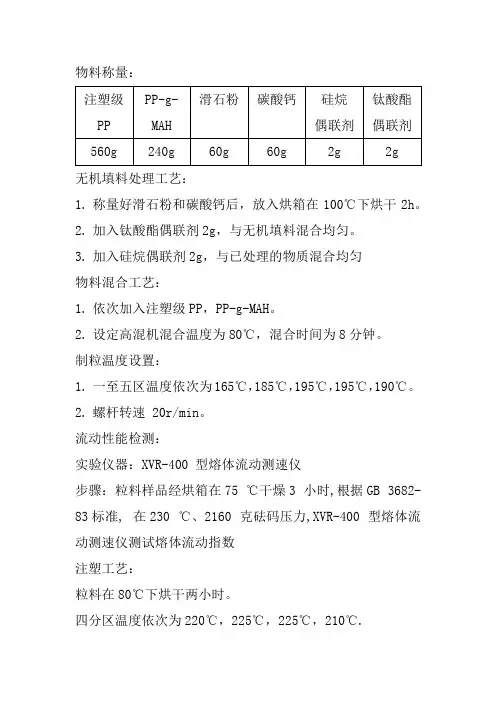

物料称量:

无机填料处理工艺:

1.称量好滑石粉和碳酸钙后,放入烘箱在100℃下烘干2h。

2.加入钛酸酯偶联剂2g,与无机填料混合均匀。

3.加入硅烷偶联剂2g,与已处理的物质混合均匀

物料混合工艺:

1.依次加入注塑级PP,PP-g-MAH。

2.设定高混机混合温度为80℃,混合时间为8分钟。

制粒温度设置:

1.一至五区温度依次为165℃,185℃,195℃,195℃,190℃。

2.螺杆转速 20r/min。

流动性能检测:

实验仪器:XVR-400 型熔体流动测速仪

步骤:粒料样品经烘箱在75 ℃干燥3 小时,根据GB3682-83标准, 在230 ℃、2160 克砝码压力,XVR-400 型熔体流动测速仪测试熔体流动指数

注塑工艺:

粒料在80℃下烘干两小时。

四分区温度依次为220℃,225℃,225℃,210℃.

一段,二段,三段位置分别为30.0,45.0,53.0.。

;; 塑料资料注塑参数表简称化学名英文名称加工条件干燥温度 / 时间备注料筒温度: 200-250 ℃左右,射出压力在丙烯晴 - 丁二烯 - 苯乙烯共Arcylonitrile-Butadena-Styre干燥温度: 80-100 ℃干ABSne 700-1500kg/cm 3, 模具温度保持在 60-90 ℃燥时间: 2-4 小时聚物螺杆转速: 70-150rpm, 保压: 30-60%料筒温度: 180-290 ℃,一般在 230 左右范围干燥温度: 85-100 ℃成型缩短率在 %左AS( SAN)丙烯晴 - 苯乙烯共聚物Styrene-Arcylonitrile内。

模具温度保持在 35-80 ℃,射出压力:干燥时间: 2-3 小时右,注意样条缩短700-2300kg/cm 3,背压: 100-200kg/cm 3干燥温度: 75-80 ℃CA醋酸纤维素(醋酸类)Cellulose Acetate加工温度: 170-260 ℃模具温度: 20-80 ℃干燥时间: 3-6 小时成型缩短率 %干燥温度: 40-50 ℃EVA 乙烯 - 醋酸乙烯共聚物Ethylene Vinylacetate Copolyn料筒温度: 150-180 ℃,模具温度 ;35-45 ℃干燥时间: 2-4 小时成型缩短率 %(橡皮胶)射出压力: 600-800kg/cm 3,螺杆转速偏大吸水性小HDPE High Density Polyethylene 料筒温度: 200-230 ℃,射出压力:干燥温度: 60-80 ℃成型缩短率: %高密度聚乙烯800-1400kg/cm 3,螺杆转速: 140rpm干燥时间 2 小时左右干燥温度: 60-80 ℃料筒温度: 180-210 ℃。

射出压力:成型缩短率:LDPE低密度聚乙烯Low Density Polyethylene吸水性小可干燥可不干500-700kg/cm 3,模具温度: 40-70 ℃燥线性低密度聚乙烯Line Low Density Polyethylene一般采纳平板硫化发温度在 160-180 ℃ , 压力可干燥可不干燥PE聚乙烯PolyethylenePolybutylenePBT聚对苯二甲酸丁酯terephthalatePolybutylene聚对苯二甲酸乙二醇酯terephthalatePC聚碳酸树脂Polycarbonate聚醚醚酮polyetheretherketone聚甲基丙基酸甲酯(亚克PMMA Polymethyl Methacrylate 力)聚甲醛polyformaldehyde聚丙烯Polypropylene视状况调理料筒温度在 180-220 ℃之间,射出压力偏小,缩短率比较大可干燥可不干燥模具温度在: 35-60 ℃之间注意保压料筒温度: 240-270 ℃,射出压力:干燥温度: 110-125 ℃500-1300kg/cm 3,螺杆转速: 80rpm, 模具温度:干燥时间: 3-5 小时缩短率:比重:50-120 ℃料筒温度: 240-260 ℃,射出压力:干燥温度: 110-125 ℃加纤的能够酌情500-1200kg/cm 3,螺杆转速: 80rpm, 模具温度:干燥时间: 3-5 小时办理50-120 ℃料筒温度: 260-310 ℃,流动性比较差,射出干燥温度: 115-130 ℃压力: 800-2100kg/cm 3,模具温度: 60-120 ℃(一定降到)成型缩短率:螺杆转速: 50-115rpm干燥时间: 4-6 小时料筒温度: 190-245 ℃,流动性差射出压力:干燥温度: 85-100 ℃750-2400kg/cm 3,模具温度: 40-70 ℃,螺杆干燥时间: 4-6 小时,与成型缩短率:转速宜慢,背压: 150-400kg/cm 3水易水解,需干燥办理料筒温度: 180-210 ℃(温度不宜太高易分解)干燥温度: 75-85 ℃注射压力: 700-2000kg/cm 3(流动性差),干燥时间: 2-4 小时可成型缩短率:模具温度: 30-80 ℃,螺杆转速80-200rpm干燥可不干燥(均聚 PPH)( 共聚 PPC)聚氯乙烯(硬质)Polyvinyl chloride PVC聚氯乙烯(软质)Polyvinyl chloride PS聚苯乙烯Polystyrene HIPS高抗冲苯乙烯Polystyrene GPPS通用级聚苯乙烯PolystyrenePA聚酰胺(尼龙)Polyamid eP 注塑压力: 1500-1800bar (保压在注塑压力的干燥时间: 2-3 小时储般保压时间80%左右)保压时间一般较长,模具温度:存较好可不用干燥较长50-80 ℃,一般采纳高速注射,(流动较好)料筒温度: 160-190 ℃,温度不宜偏高,模具干燥温度: 70-80 ℃温度: 40-60 ℃,注射压力: 700-1500kg/cm 3干燥时间: 2 小时左右专用 PVC螺杆,转速不宜太高可干燥可不干燥料筒温度: 140-170 ℃,一般采纳平板硫化干燥温度: 60-70 ℃模具温度: 40-60 ℃,注射压力:干燥时间 2 小时左右600-1400kg/cm 3,采纳专用 PVC螺杆可干燥可不干燥料筒温度: 190-210 ℃,模具温度: 60-80 ℃干燥温度: 70-90 ℃干燥注射压力 600-1800kg/cm 3,注射速度适中时间: 2-4 小时可干燥缩短率比较小可不干燥干燥温度: 70-90 ℃干燥料筒温度: 200-220 ℃,模具温度: 60-80 ℃时间: 2-4 小时可干燥缩短率比较小注射压力 600-1800kg/cm 3可不干燥料筒温度: 170-220 ℃:模具温度: 60-80 ℃干燥: 70-80 ℃/2HPA6干燥温度: 85-100 ℃原料尼龙缩短率料筒温度: 230-280 ℃,加强类: 250-290 ℃干燥时间: 4-6 小时比较大,注意保模具温度: 80-90 ℃,注射压力: 750-1300bar原料尼龙 6 一般采纳真压,尼龙易吸水,采纳高速注射,本色尼龙 6 注意粘模空干燥,温度不宜太高加工前一定干燥PPOPPSPSU PC/ABS ABS/PMMA聚苯醚Polyphenylene Oxide改性聚苯醚MPPO聚苯硫醚Phenylenesulfide聚砜Polysulfone合金资料合金资料PA66干燥温度: 85-110 ℃料筒温度: 250-300 ℃,加强类: 260-300 ℃干燥时间: 4-6 小时模具温度: 80-90 ℃,注射压力: 750-1300bar关于加强类尼龙干燥温注意浇口地点能否拥塞度: 95-115 ℃左右料筒温度: 270-330 ℃,模具温度: 100-150 ℃干燥温度: 100-110 ℃吸水性比较低,但采纳高压、高速注射,保压(注射40-60%)干燥时间: 2-4 小时也要注意干燥,收料筒温度: 260-290 ℃,模具温度 100℃以上干燥温度: 90-110 ℃缩率:采纳高压、高速注射,保压(注射40-60%)干燥时间: 2-4 小时纯 PPS料筒温度: 280-330 ℃,加纤的料筒温干燥温度: 110-130 ℃度: 300-350 ℃,模具温度: 120-180 ℃,注射干燥时间: 3-5 小时压力: 50-130mpa,注射速度:中速料筒温度: 290-350 ℃,模具温度: 100-140 ℃吸水性比较大加干燥温度: 130-150 ℃冷却比较快,采纳短流道,流动性差采纳高温工前一定干燥处干燥时间: 4 小时以上高压注射,可退火办理理料筒温度: 230-260 ℃,往常在 250℃之间,根缩短率比较小,但据 PC以及 ABS的含量来决定温度范围,干燥温度: 90-100 ℃也注意保压;注意注塑压力: 600-1300bar ,模具温度: 60-90 ℃干燥时间: 4-6 小时干燥注塑速度:中速,成型比较好干燥温度: 85-95 ℃有的流动性比较料筒温度: 200-240 ℃,往常在 230℃左右,干燥时间: 3-5 小时差,注意注塑压力PBT/ABS PA/PBT。

POE在塑料增韧改性中的应用引言聚乙烯酸酯(POE)是一类具有优异性能的高分子材料,它在塑料增韧改性中广泛应用。

本文将介绍POE在塑料增韧改性中的应用,包括其优点、适用范围以及在不同塑料材料中的应用情况。

POE的优点POE作为一种增韧剂,具有以下优点:1.良好的流动性:由于其低粘度,POE能够与其他塑料材料充分混合,提高塑料制品的加工性能。

2.良好的加工温度范围:POE具有较宽的加工温度范围,能够适应不同塑料材料的加工工艺。

3.优秀的增韧效果:POE能够有效改善塑料材料的韧性,提高强度、耐冲击性和耐倒角性。

4.对透明度的影响小:与其他常见的增韧剂相比,POE在塑料中的添加量较小,对透明度的影响较小。

5.良好的耐老化性能:由于POE分子链结构的特殊性,其具有出色的耐老化性能,能够延长塑料制品的使用寿命。

POE的适用范围POE在塑料增韧改性中适用于各种塑料材料,包括但不限于以下几种:1.聚乙烯(PE):POE作为PE的增韧剂,能够提高PE材料的韧性和冲击强度,广泛应用于PE薄膜、PE管材等领域。

2.聚丙烯(PP):POE的添加可以明显改善PP的韧性,提高其耐冲击性能,使其更适用于汽车零部件、电器外壳等需要高韧性的领域。

3.聚苯乙烯(PS):由于PS本身脆性较高,添加POE可以有效提高其韧性,减少易碎性,并且不会显著影响透明度,常用于食品包装等领域。

4.聚合物合金(PC/ABS、PC/PBT等):POE可以作为PC/ABS、PC/PBT等聚合物合金的增韧相,提高合金材料的韧性和冲击强度。

5.其他塑料材料:POE还适用于其他塑料材料,如聚酰胺(PA)、聚碳酸酯(PC)、聚乙烯醇(PVA)等,能够改善其韧性和冲击强度。

POE在不同塑料材料中的应用情况POE在聚乙烯(PE)中的应用POE作为PE的增韧剂,能够显著提高PE的韧性和冲击强度,常用于PE薄膜、PE管材等领域。

在PE制品中添加适量的POE,可以在保持良好的刚度和强度的同时,增加制品的柔韧性和抗冲击性。

如何用玻璃纤维改性树脂造粒,举例说明玻璃纤维改性树脂造粒的方法主要有两步:第一步是将玻璃纤维和树脂按一定比例混合,然后通过挤出机或双螺杆挤出机将其挤出成条状;第二步是将挤出的条状物料通过切割机或水环切割机切割成颗粒。

这样就得到了玻璃纤维改性树脂的颗粒,可以用于注塑、挤塑、吹塑等加工方式。

一个具体的例子是:假设要制造一种含有30%玻璃纤维的聚丙烯(PP)改性树脂,可以按以下步骤进行:

1. 将30%的玻璃纤维和70%的PP树脂按重量比混合,然后通过双螺杆挤出机将其挤出成条状,温度控制在200-220℃,转速控制在100-150 rpm。

2. 将挤出的条状物料通过水环切割机切割成颗粒,水温控制在20-30℃,水压控制在0.2-0.4 MPa。

3. 将切割好的颗粒进行干燥和包装,干燥温度控制在80-100℃,干燥时间控制在2-4小时。

这样就得到了含有30%玻璃纤维的PP改性树脂的颗粒,可以用于制造汽车保险杠、仪表板、门板等零部件。

1. 前言聚丙烯(PP)是五大通用塑料之一,纯PP存在低温脆性高、成型收缩率大、缺口敏感度高及缺口冲击强度低等缺点,限制了PP的进一步推广应用[1,2]。

为了改善PP性能上的不足,国内外对PP进行了大量的增韧改性研究,在共混改性和多相共聚方面取得了突破性的进展[3]。

对PP的增韧改性可以通过共混改性[4]、共聚改性与添加成核剂来实现[5,6],近年来共混改性和填充增韧改性成为国内外研究的重点[7]。

但单纯加入改性材料会降低复合材料的刚性[8,9],如在PP中加入高密度聚乙烯(HDPE)可使PP在保持一定强度的前提下提高PP的低温抗冲击强度[10],但因HDPE与PP的相容性有限,两者间的界面粘附较弱,使HDPE/PP混合材料的力学性能下降。

通过添加相容剂有助于改善HDPE/PP的相容性,从而进一步提高共混材料的低温冲击强度及综合力学POE与HDPE对PP的协同增韧改性苏羽航1,3林渊智1,2林爱琴1,2陈美燕1(1.福建师范大学福清分校;2.食品软塑包装技术福建省高校工程研究中心;3.福州市包装工程行业技术创新中心)摘要:以两种高密度聚乙烯(HDPE)和三种聚烯烃弹性体(POE)为增韧剂,对聚丙烯(PP)进行共混改性,探讨增韧剂结构和含量对PP韧性和流动性能的影响规律,获得了最佳混合比。

实验发现:POE和HDPE有增韧效果,POE的效果优于HDPE;但降低其熔体质量流动速率(MFR)。

当POE:HDPE:PP为25:15:60时,三元复合体系的简支梁缺口冲击强度为74.21KJ•m-2,较纯PP提高了13倍。

关键词:聚丙烯高密度聚乙烯聚烯烃弹性体增韧改性Toughening modification of PP by POE/HDPESu Yuhang1,2Lin Yuanzhi1,2Lin Aiqin1,3Chen Meiyan1(1.Fuqing Branch of Fujing Normal University;2.Fujian Universities and Colleges Engineering Research Centerof Soft Plastic Packaging Technology for Food;3.Technical Creation Center for Packaging Engineering in Fuzhou)Abstract:Two kinds of high density polyethylene (HDPE) and three kinds of polyolefin elastomer (POE) as toughening agent were blended with polypropylene (PP) for toughening. The effects of the structureand content of modifiers on the modification were studied to obtain the optimal blend content ratio. Itis found that the toughening effect of POE was better than HDPE while the melt mass flow rate(MFR) decreased with the addition of toughening agent. When POE:HDPE:PP was 25:15:60, thenotch impact strength of simply supported beams in ASP system was 74.21kJ•m-2, which was 13times higher than that of pure PP.Keywords:Polypropylene High density polyethylene Polyolefin elastomer Toughening modification性能。

pok挤出工艺参数

POK(挤出挤压)工艺是指塑料挤出加工过程中的一系列参数和设定,这些参数对于生产塑料制品的质量和性能具有重要影响。

以下是一些常见的POK挤出工艺参数:

1. 温度,挤出机的加热区域通常分为若干个加热段,每个段都有相应的温度控制。

通常需要设定合适的挤出温度以确保塑料料料在挤出过程中能够达到适当的流动性和塑性。

2. 压力,挤出机的压力控制是非常重要的,挤出压力的设定需要根据具体的塑料材料和产品要求来调整,以确保挤出过程中塑料能够顺利地通过模头并保持一定的压力以获得理想的挤出效果。

3. 螺杆转速,螺杆转速对于挤出工艺也是至关重要的参数,它直接影响着塑料的流动速度和挤出量。

合适的螺杆转速能够保证挤出均匀,过高或过低的转速都可能导致挤出不良。

4. 模头设计,模头的设计对挤出工艺也有重要的影响,包括模头的结构、出口形状、压力分布等因素都需要合理设计以满足产品的挤出要求。

5. 冷却,挤出后的塑料制品需要进行冷却固化,冷却的速度和

方式都会影响最终产品的性能和外观。

6. 物料配比,不同的塑料配比会影响挤出后的产品性能和外观,需要根据具体要求合理调配原料比例。

综上所述,POK挤出工艺参数涉及到温度、压力、螺杆转速、

模头设计、冷却方式和物料配比等多个方面,合理设定这些参数对

于保证挤出产品的质量和性能至关重要。

螺杆转速是一个重要的特征参数,在一定程度上反映了双螺杆挤出机的挤出和混炼能力。

螺杆转速的选定主要取决于对挤出量的要求、待加工物料的特性和最终制品的质量。

对双螺杆挤出机来讲,当系统其它加工参数确定不变时,螺杆转速和电机负载力矩成反比。

但是,螺杆转数越高,工艺操作窗口越狭小,物料在挤出机中的停留时间越短。

螺杆转速的设定有以下基本原则:

①在喂料速率一定的情况下,为保证物料吸收到足够的热而塑化熔融,较高的螺杆转速对应有较高的加工温度;

②保证“饥饿式”喂料状态,以保证挤出机进料口下料通畅,同时也要保证一定的剪切作用,因此要求螺杆转速大于某一个最低值;

③为保证一个合适的填充度,且对物料的剪切作用不能太强,同时保证物料在筒体中有适当的停留时间,螺杆转速不能超过某一上限。

提高螺杆转速,挤出机对物料的传输能力增强,在相应地改变其它加工参数的情况下,可以在保证产品质量的前提下提高喂料速率。

加工温度提高时,在保证对物料输入能不变的情况下,可以提高螺杆转速,这样可以加大喂料速率。

在PPR与POE共混加工过程中,螺杆转速的选定应该满足两个条件:一是对物料提供足够的剪切作用,以利于物料的混合和塑化;二是使得物料在加工过程中具有最佳的停留时间。

实验中选用的螺杆转速为110r/min,喂料速率为6.5r/min,主机电流为10A。

南京塑泰马来酸酐接枝POE增韧剂具有优异的热老化性能、压缩形变和耐候性能,可用于制造汽车保险杠、内饰板和高性能的电缆绝缘产品等。