加工车间二层运动平台框架有限元分析

- 格式:docx

- 大小:27.06 KB

- 文档页数:2

基于SAMCEF平台的机床整机动态特性分析机床的动态性能决定了机床的加工能力。

为分析优化机床的动态特性,研发人员在SAMCEF平台下,建立了机床的动力学模型,对该模型进行模态分析,同时采用LMS设备对该机床进行模态测试。

对比发现有限元计算振型与实验基本一致,计算得到的固有频率与实验得到的频率误差在16%之内,验证了该模型的可靠性。

利用该有限元模型,把所有部件作为柔性体建立动力学模型,进行多体动力学分析,研究载荷作用下导向部件及结构部件的动态应力变化情况,分析结果为机床优化设计提供方向。

机床作为生产的重要工具和设备,也被称为工作母机,其动态性能与其加工性能紧密相关,并直接影响所加工零件的精度。

随着现代设计方法的广泛运用,对机床进行动态特性分析,用动态设计取代静态设计已成为机床设计发展的必然趋势。

在设计中,仅对机床部件进行动态分析无法全面反映机床的整体性能。

因此,要对机床性能进行准确的预测,必须对机床整机进行动力学分析。

伴随着计算机计算速度的飞速提升,有限元分析成为分析计算复杂结构的一种极为有效的数值计算方法,为机床整机的振动模态理论分析提供了有力的工具。

本文利用SAMCEF动力学仿真平台和模态实验相结合的方式,对机床进行有限元计算和模态实验分析,为新产品研发设计提供了参考。

一、模态分析的基本理论振动现象是机械结构经常需要面对的问题之一。

由于振动会造成结构的共振或疲劳,从而破坏结构,所以必须通过模态分析了解模型的各阶固有频率和振型,避免在实际工况中因共振因素造成结构的损坏。

模态分析可以用来确定模型或结构的振动特性,对复杂结构进行精确的模态分析,将为评价现有结构的动态特性,诊断及预报结构系统的故障,新产品动态性能的预估及优化设计提供科学的依据。

三、机床模态实验本次试验是与LMS公司中国区技术支持工程师共同合作完成,针对VMC0540d立式加工中心进行模态实验,确定该机床的结构动力学参数,如图4所示。

同时,此次试验采用了LMS提供的测试设备及相应的分析软件:LMS SC310前端、PCB 333B30单向加速度计、激振器及功率放大器(3台)以及LMS Test Lab 9B模态测试分析软件等。

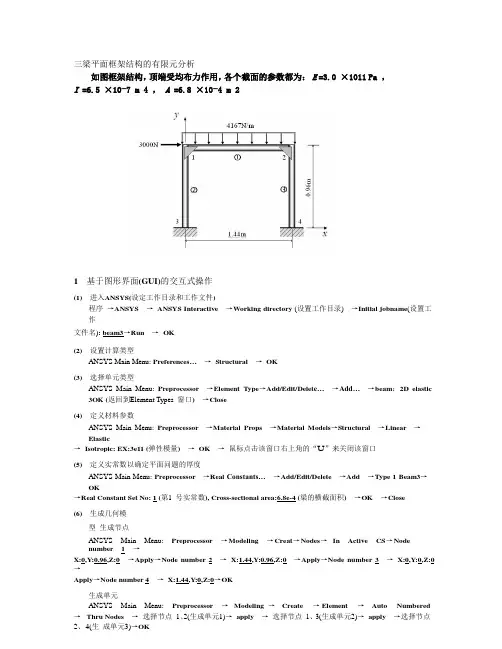

三梁平面框架结构的有限元分析如图框架结构,顶端受均布力作用,各个截面的参数都为:E =3.0 ×1011 Pa ,I =6.5 ×10−7 m 4 ,A =6.8 ×10−4 m 21 基于图形界面(GUI)的交互式操作(1) 进入A NSYS(设定工作目录和工作文件)程序→ANSYS →ANSYS Interactive →Working directory (设置工作目录) →Initial jobname(设置工作文件名): beam3→Run →OK(2) 设置计算类型ANSYS Main Menu: Preferences… →Structural →OK(3) 选择单元类型ANSYS Main Menu: Preprocessor →Element Type→Add/Edit/Delet e… →Add… →beam:2D elastic 3OK (返回到E lement Types 窗口) →Close(4) 定义材料参数ANSYS Main Menu: Preprocessor →Material Props →Material Models→Structural →Linear →Elastic→Isotropic: EX:3e11 (弹性模量) →OK →鼠标点击该窗口右上角的“U”来关闭该窗口(5) 定义实常数以确定平面问题的厚度ANSYS Main Menu: Preprocessor →Real Constants… →Add/Edit/Delete →Add →Type 1 Beam3→OK→Real Constant Set No: 1 (第1号实常数), Cross-sectional area:6.8e-4 (梁的横截面积) →OK →Close(6) 生成几何模型生成节点ANSYS Main Menu: Preprocessor →Modeling →Creat→Nodes→In Active CS→Nodenumber 1 →X:0,Y:0.96,Z:0 →Apply→Node number 2 →X:1.44,Y:0.96,Z:0 →Apply→Node number 3 →X:0,Y:0,Z:0→Apply→Node number 4 →X:1.44,Y:0,Z:0→OK生成单元ANSYS Main Menu: Preprocessor →Modeling →Create →Element →Auto Numbered →Thru Nodes →选择节点1、2(生成单元1)→apply →选择节点1、3(生成单元2)→apply →选择节点2、4(生成单元3)→OK(7) 模型施加约束和外载左边加X方向的受力ANSYS Main Menu: Solution →Define Loads →Apply →Structural →Force/Moment →On Nodes→选择节点1→apply →Direction of force: FX →V ALUE:3000 →OK→上方施加Y方向的均布载荷ANSYS Main Menu: Solution →Define Loads →Apply →Structural →Pressure →On Beams →选取单元1(节点1和节点2之间)→apply →V ALI:4167→V ALJ:4167→OK左、右下角节点加约束ANSYS Main Menu: Solution →Define Loads →Apply →Structural →Displacement →On Nodes →选取节点3和节点4→Apply →Lab:ALL DOF →OK(8) 分析计算ANSYS Main Menu: Solution →Solve →Current LS →OK →Should The Solve Command beExecuted? Y→Close (Solution is done! ) →关闭文字窗口(9) 结果显示ANSYS Main Menu: General Postproc →Plot Results →Deformed Shape … →Def + Undeformed →OK (返回到P lot Results)(10) 退出系统ANSYS Utility Menu: File→Exit …→Save Everything→OK(11) 计算结果的验证与M A TLAB 支反力计算结果一致。

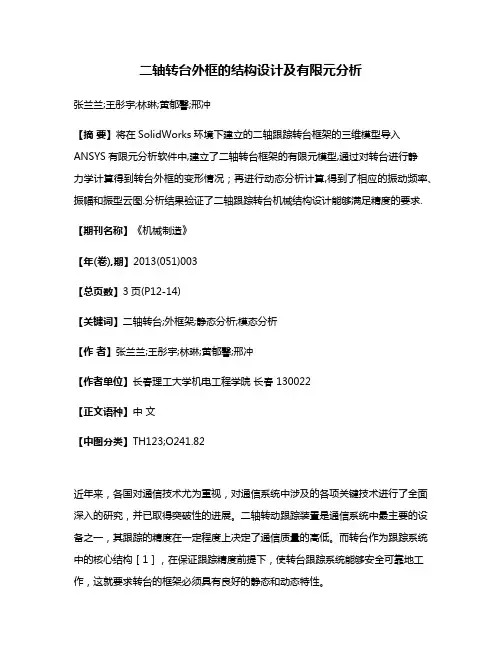

二轴转台外框的结构设计及有限元分析张兰兰;王彤宇;林琳;黄郁馨;邢冲【摘要】将在SolidWorks环境下建立的二轴跟踪转台框架的三维模型导入ANSYS有限元分析软件中,建立了二轴转台框架的有限元模型,通过对转台进行静力学计算得到转台外框的变形情况;再进行动态分析计算,得到了相应的振动频率、振幅和振型云图.分析结果验证了二轴跟踪转台机械结构设计能够满足精度的要求.【期刊名称】《机械制造》【年(卷),期】2013(051)003【总页数】3页(P12-14)【关键词】二轴转台;外框架;静态分析;模态分析【作者】张兰兰;王彤宇;林琳;黄郁馨;邢冲【作者单位】长春理工大学机电工程学院长春 130022【正文语种】中文【中图分类】TH123;O241.82近年来,各国对通信技术尤为重视,对通信系统中涉及的各项关键技术进行了全面深入的研究,并已取得突破性的进展。

二轴转动跟踪装置是通信系统中最主要的设备之一,其跟踪的精度在一定程度上决定了通信质量的高低。

而转台作为跟踪系统中的核心结构[1],在保证跟踪精度前提下,使转台跟踪系统能够安全可靠地工作,这就要求转台的框架必须具有良好的静态和动态特性。

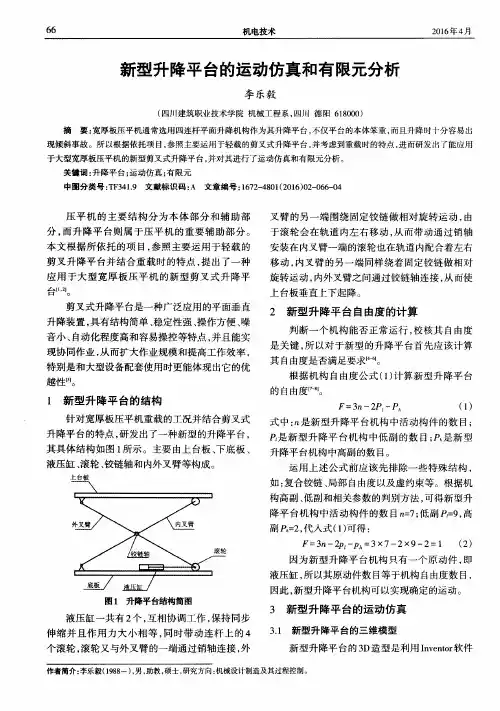

1 转台框架的结构设计本文主要研究的二轴跟踪转台是光、机、电高度综合的复杂系统[1],图1为二轴转台的外形轮廓图。

由于对转台的跟踪精度要求较高,所以转台的机械机构采用地平式结构来实现空间通信的跟踪瞄准功能。

该二轴跟踪转台采用的是双轴伺服控制系统,对于转台而言其结构形式是多种多样的,依据所提供的设计指标要求,本文研究的二轴转台外框架结构采用U形,内框架结构采用O形[2]。

框架是整个转台的主要结构部件,主要起到支撑的作用。

因此除了要有足够的结构刚性和转动惯量尽可能小以外,还必须要有足够的负载能力。

▲图1 转台模型图2 转台外框的静力分析2.1 静力学方程[5]二轴转台线性结构静态分析总的等效方程为:式中:[K]为总刚度矩阵为单元刚度矩阵,N 为单元数;{Fa}为反载荷矢量;{Fr}为所受总外载荷;{u}为节点位移矢量。

建筑升降施工平台结构有限元分析LIU Xiaoming;YANG Xiaoxiang;WEI Tieping【摘要】根据某公司提供的升降施工平台结构尺寸,利用ANSA和ANSYS软件接口,采用精度较高的三维实体单元准确建立施工升降平台结构的有限元模型,并对其进行4种工况下结构的安全校核模拟计算.计算结果表明,工况1、3和工况2、4下作用载荷成线性,仅需考虑最危险载荷工况3和工况4;任意工况下升降施工平台最危险位置发生在风载作用的项部网框横杆与竖杆焊接处,计算结果符合强度要求.分析结果可为施工平台的结构设计与改进提供参考依据.【期刊名称】《机械制造与自动化》【年(卷),期】2018(047)006【总页数】4页(P92-95)【关键词】建筑施工;升降平台;有限元法;结构分析【作者】LIU Xiaoming;YANG Xiaoxiang;WEI Tieping【作者单位】;;【正文语种】中文【中图分类】TP391.90 引言升降施工平台为高层建筑外墙施工用的安全防护、工人操作和解决楼层水平运输的操作平台,平台配合升降系统使用可进行提升和下降操作[1-2]。

在使用状态时,施工平台依靠附墙导座与建筑外墙固定连接;在升降状态时,施工平台脚手架的导轨与附墙导座进行滑道配合升降。

升降施工平台本质上属于机械件,用于建筑施工现场,但是施工平台在搭设与使用过程中存在较多的作业危险因素,因此极易发生倒塌事故 [3-5]。

因此具有较好的承载性能是升降施工平台安全的必要因素,必须对其进行安全性校核计算 [6-8]。

通过有限元软件ANSYS对施工平台的4种工况进行安全校核计算,为其结构的设计和改进提供理论依据。

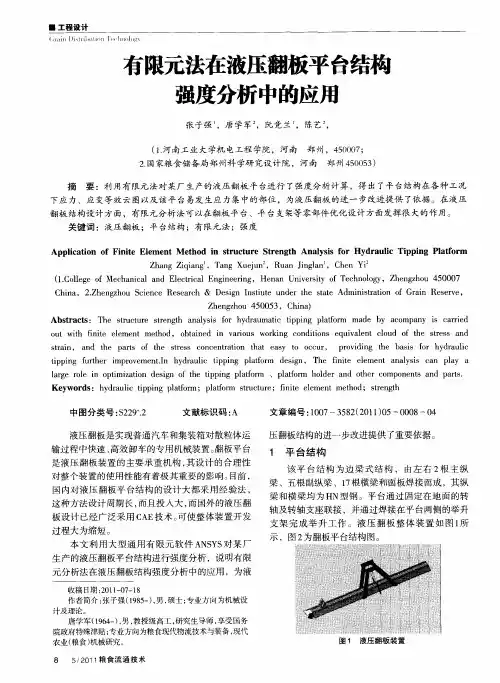

1 有限元模型建立1.1 力学模型的简化与假设升降施工平台主要由立杆、网框、水平桁架、水平吊点小桁架、上层平台焊接组件、固定机位支撑件、活动机位支撑件、导轨、附墙导座及各部件连接件组成,如图1所示。

为了研究4种不同工况下施工平台各部件的应力分布规律,根据平台运行的工况条件做如下简化:图1 施工平台二维图1) 升降施工平台各部件之间采用螺栓连接,且数量众多,将螺栓连接简化为固定连接,并不影响分析结果[9]。

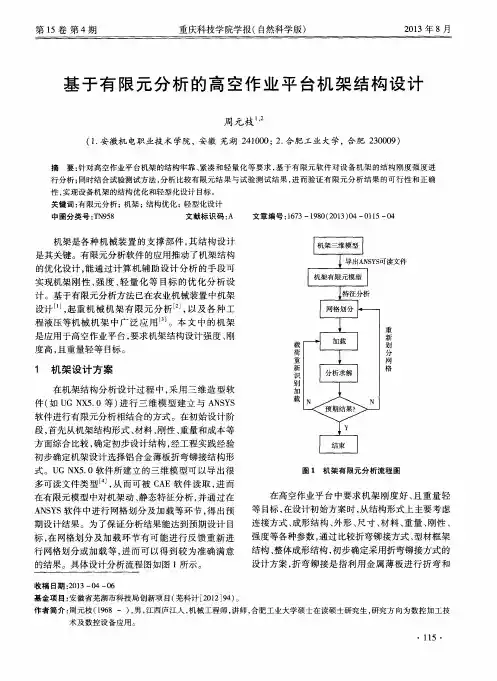

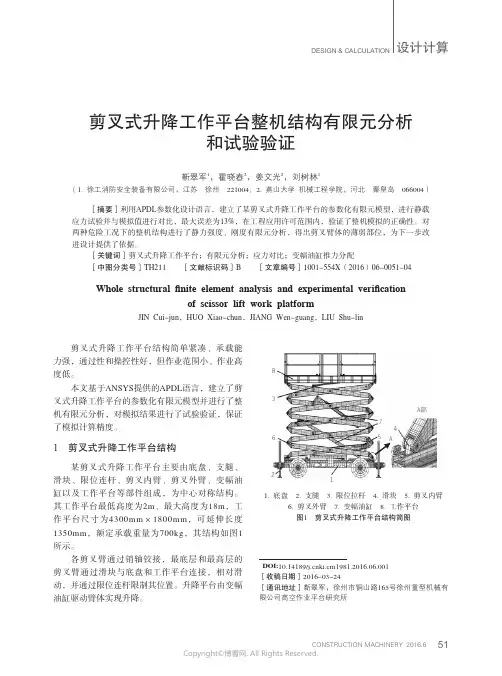

设计计算DESIGN & CALCULATION剪叉式升降工作平台整机结构有限元分析和试验验证靳翠军1,霍晓春2,姜文光2,刘树林1(1. 徐工消防安全装备有限公司,江苏徐州221004;2. 燕山大学机械工程学院,河北秦皇岛066004)[摘要]利用APDL参数化设计语言,建立了某剪叉式升降工作平台的参数化有限元模型,进行静载应力试验并与模拟值进行对比,最大误差为13%,在工程应用许可范围内,验证了整机模拟的正确性。

对两种危险工况下的整机结构进行了静力强度、刚度有限元分析,得出剪叉臂体的薄弱部位,为下一步改进设计提供了依据。

[关键词]剪叉式升降工作平台;有限元分析;应力对比;变幅油缸推力分配[中图分类号]TH211 [文献标识码]B [文章编号]1001-554X(2016)06-0051-04Whole structural finite element analysis and experimental verificationof scissor lift work platformJIN Cui-jun,HUO Xiao-chun,JIANG Wen-guang,LIU Shu-lin剪叉式升降工作平台结构简单紧凑、承载能力强,通过性和操控性好,但作业范围小、作业高度低。

本文基于ANSYS提供的APDL语言,建立了剪叉式升降工作平台的参数化有限元模型并进行了整机有限元分析,对模拟结果进行了试验验证,保证了模拟计算精度。

1 剪叉式升降工作平台结构某剪叉式升降工作平台主要由底盘、支腿、滑块、限位连杆、剪叉内臂、剪叉外臂、变幅油缸以及工作平台等部件组成,为中心对称结构。

其工作平台最低高度为2m、最大高度为18m,工作平台尺寸为4300mm×1800mm,可延伸长度1350mm,额定承载重量为700kg,其结构如图1 所示。

各剪叉臂通过销轴铰接,最底层和最高层的剪叉臂通过滑块与底盘和工作平台连接,相对滑动,并通过限位连杆限制其位置。

基于ANSYS Workbench的剪式升降平台有限元分析杨明钊;黄文婷;孙东明【摘要】Through establishing the 3D mode of scissor lift platform,and carrying out the finite-element analysis based on ANSYS Workbench,the Von-Mises stress of lift platform was obtained.At last,the strength of the total structure was checked according to the theoretic knowledge.The results showed that the strength of scissor lift platform in the work process can meet the requirements.%通过建立剪式升降平台的三维模型,利用ANSYS Workbench对其进行有限元分析,得到升降平台起动时刻的Von-Mises应力;并根据理论知识对结构进行强度校核.结果显示,剪式升降平台在工作过程中的强度满足要求.【期刊名称】《新技术新工艺》【年(卷),期】2013(000)006【总页数】3页(P11-13)【关键词】剪式升降平台;有限元;分析;ANSYS Workbench【作者】杨明钊;黄文婷;孙东明【作者单位】昆明理工大学机电工程学院,云南昆明650093;昆明理工大学机电工程学院,云南昆明650093;昆明理工大学机电工程学院,云南昆明650093【正文语种】中文【中图分类】TH211.6升降平台是社会各领域中广泛运用的运输机械,无论在生产物流、建筑施工、土木工程,还是在日常生活的方方面面,升降机械无处不在。

特别是在高空作业台、现代企业生产物流、大型设备的制造与维护以及航空装卸中应用最为广泛[1]。

141中国设备工程C h i n a P l a n t E n g i n e e r i ng中国设备工程 2021.01 (上)大型数控磨床在加工轴类零件时,因为轴类零件长度与直径比值越大工件的刚性越低,因此,为保证加工精度,通常加工长轴类零件时机床上必须配置中心架对工件进行支撑。

当机床在进行磨削加工时,无论工件是一边用专用卡盘夹紧另一边用顶尖工装顶紧还是双边,都用顶尖工装顶紧的装夹方式,在加工细长类零件(如柴油机曲轴)时,在零件受自身重力和磨削作用力的影响下,工件极易出现几何外形的变化,工件在磨削加工时,将发生振动和圆柱度超差的情况。

如果在细长零件相应位置增加中心架进行辅助支撑,则零件的刚性将大大增强,工件在加工时,将不再出现圆柱度超差和“让刀”情况,同时,将有效避免系统振动的发生,使加工过程平稳,满足工件加工的精度要求。

故磨床中心架是保证工件加工精度的重要附件之一。

我司MK13100数控外圆磨床是加工柴油机曲轴主轴颈的关键设备,该设备自2012年以来,在精磨曲轴外圆过程中,经常发生轴颈表面出现横直纹(振纹)的现象,导致曲轴加工质量不能符合图纸要求,严重时造成曲轴降级使用或报废,给公司带来较大的经济损失。

设备生产厂家曾数次派员修理,均未能解决问题。

根据以上情况,我们对该设备进行了技术攻关,运用设备诊断技术法分析导致故障产生的原因,由简到繁逐一排除故障疑点。

经过最终诊断,确认为中心架制造精度不良,且结构设计不合理,具体缺陷如下:(1)传动部分的轴承挡和丝杠螺母副之间存在较大间隙且不具备可修复条件;(2)如图1所示,主要支撑点2螺母副支撑环采用两个M10的紧定螺钉固定,这种支撑结构存在轴向窜动,且由于剪切力Fs 的存在,紧定螺钉容易疲劳断裂,导致轴向负载全部承受在伞齿轮上,使齿轮损坏。

(3)采用浮动磨削状态进行精密磨削时,容易造成中心架的变形、刚性不足。

1 解决方法及步骤鉴于以上情况,原有中心架结构及传动方式已无法满足我司产品加工需要,决定设计一个新的中心架,设计的主要思路为:大型数控磨床工件支撑单元设计及有限元分析王金荣,罗珊,柳叶,喻丹,钱育辰,尹建平,厚天星 (中船动力有限公司,江苏 镇江 212000)摘要:中心架作为磨床加工的重要附件,对所加工的产品质量有极大影响,为解决多年来磨床横直纹(振纹)问题,采用三角支撑架,利用锯齿连接的可靠性及稳定性,对磨床中心架进行结构优化设计,较大程度上消除了有害振动,提高了设备的稳定性。

参考文献[1]兰继斌1关于层次分析法优先权重及模糊多属性决策问题研究[D]1成都:西南交通大学经济管理学院,20061[2]Steven Nah m ias1Pr oducti on and Operati ons Analysis[M]1北京:清华大学出版社,20031[3]Sun Young Shin1Structural equati on model f or effectiveCR M of inf or mati on infrastructure industry[J]1Expert Sys2 te m s with App licati ons,2008,36:1695-17051[4]B irkinsha w J,Morris on A,Hulland1Structural and com2petitive deter m inants of a gl obal integrati on strategy[J]1M anage ment Journal,1995,16(8):637-6551[5]D ijkstra T1Some comments on maxi m u m likelihood andpartial least squares methods[J]1Journal of Economet2 rics,1983,22:67-901[6]Fornell C,Johns on M D,Anders on E W1The AmericanCust o mer Satisfacti on I ndex:nature,pur pose,and findings [J]1Journal ofMarketing,2008,60:7-181作 者:王宏谋单 位:北京起重运输机械设计研究院邮 编:100007收稿日期:2009-11-03基于ANS YS的工作台主体骨架结构有限元分析汪正西 王耀军 李红勋军事交通学院 天津 300161 摘 要:利用ANSYS软件构建了某修理车内部工作台的三维简化模型,并应用板单元建立了存储机构主体骨架结构有限元分析模型;依据结构强度的实验工况,在考虑主体骨架自重的基础上分别对工作台面和隔板的静态额定载荷和超载工况进行了分析,得到不同工况下的存储机构主体骨架结构应力分析状态和结构变形情况,确定了骨架结构的危险部位,为进一步的结构优化提供依据,也为其他同类产品的设计提供了参考。

钢包回转台的三维建模及有限元分析张晓春袁振文首钢工学院北京 100041摘要:为了校核在钢包容量增大的前提下设备安全系数是否符合要求,采用有限元方法对于钢包回转台进行了结构分析。

应用数字化建模技术进行钢包回转台零件的三维建模;对于需要进行校核的主要部件进行数字化虚拟装配;采用有限元方法对于受力关键部件进行了网格划分、应力应变分析。

设备强度校核结果表明:在钢包回转台在结构不变的前提下,钢包容量从原来的300吨增加到目前的320吨时,设备安全系数符合要求,可以满足钢包容量增加以后的强度要求。

虚拟装配所得到的设备三维数字模型,为进一步进行数字化机构分析奠定了基础。

关键词:连铸,钢包回转台,计算机辅助工程,建模,装配,有限元方法Three-dimensional Modeling and Finite Elenent Analysisof Ladle TurretX.C. ZHANG1, a, Z.W. YUAN1, b1Shougang Institute of Technology,Beijing,100041,Chinaa zxcff@,b yzhwen1971@Keywords:Continuous casting, Ladle turret, Computer aided engineering, Modeling, Assembly, Finite element methodAbstract.To verify if the factor of safety was adequate while the steel ladle capacity was extended, the steel ladle turret structure was analyzed with the finite element method. The three-dimensional model of the ladle turret parts were constructed with the 3D digital modeling technology. The models of main subassembly that need to be checked were digitally assembled imitatively. The key forcing parts were FEM Meshed and analyzed the stress and the displacement. The verify check results show: The factor of safety of the equipment is large enough for the ladle capacity raised from 300t to 320t without changing the ladle turret structure. It can meet the strength requirement after the ladle capacity was extended. The equipment assemble three-dimensional model can also be used for further digital mechanism analysis.1 引言连铸机的钢包回转台安装在连铸车间钢水接受跨和连铸跨之间的浇铸平台上,是连续铸钢生产的重要设备,由一组套筒与钢梁及顶、底板、筋板等构成,结构紧凑、复杂,如图1[7]所示,其作用是实现满包与空包的快速更换。

3D打印机的机械结构设计2、中国海洋大学山东省青岛市崂山区摘要:近几年来,为进一步提高制造业产品质量,制造业中广泛使用3D打印设备,该设备的使用,使某些复杂构件的加工效率与质量得到了极大的提高,并在某种程度上打破了传统工艺的局限。

其中,以FDM为代表的3D打印机是一种重要类型,但目前此类设备的进口比重仍很大,亟需加大对其机构设计的研究力度,促进其国产化,以解决技术依赖性问题。

关键词:3D打印机;机械结构;设计1.3D打印机整体机械结构设计1.1.基本结构的确定当前基于FDM工艺的3D打印机存在三种主要的结构形式,包括三角形结构、三角爪式结构和矩形盒式结构,这些结构存在不同的优缺点,根据设计人员综合分析后,最终确定本次设计基于矩形盒式结构进行。

同时在传统矩形盒结构的基础上,考虑到大尺寸零件加工的需要,对结构进行如下改进:(1)该结构的Z轴传动模式调整为双螺纹传动;(2)X,Y十字轴变更为高精度直线模组;(3)应用步进电机为打印机提供动力。

1.2.打印机框架材料的选择考虑到打印机框架的加工便利度和力学性能,本次选择工业铝型材作为打印机框架材料,其抗拉强度约为265MPa。

在此基础上,为提高打印机框架的紧固程度,使用规格为4040角码T型螺栓作为连接件进行紧固。

2.本次3D打印机的运动系统设计2.1.三轴运动方式的分析和确定考虑到本次设计的3D打印机的实际应用方向,在确定成型尺寸的前提下,应当尽可能地缩小整机设备尺寸。

基于此方面的需要,在本次设计中,选择如下运动方式:打印喷头与X-Y平面进行复合运动,而工作平台在Z轴方向上独立运动。

这种三轴运动模式与传统CNC机床结构相类似,在这种模式下,可进行简单紧凑的结构设计,而获得刚度和精度均较高的加工产品。

2.2.工作平台设计在工作平台设计方面,考虑到本次设计的3D打印机有着较为突出的大尺寸特点,因此,为保证大尺寸部件加工时的平整度,并避免加热板受热出现变形,设计人员采用环氧树脂板与硅胶加热片组合的设计模式,取代传统的铝基金属加热板,以实现热稳定性和平整度两项指标的优化。

加工车间二层运动平台框架有限元分析摘要:为了校核加工车间二层运动平台框架在静止及加载启动时的结构强度与刚度,对整个运动平台建立有限元模型并进行加载分析,模拟真实状况下的运动平台结构响应。

文章详细分析了运动平台的有限元模型建立方法、建模注意事项、加载步骤及有限元结果分析说明。

经过实际应用证明,该结构强度可靠,运行平稳,极大的提高了产品的设计研发流程。

关键词:运动平台;ANSYS梁单元;建模;有限元分析;加载分析0引言加工车间二层运动平台框架主要用于车间内大型机械产品的焊接或装配等工作,平台的强度与刚度性能直接影响到作业人员的安全以及作业的精度,对整个结构进行强度与刚度分析是非常必要的,传统的解析法费时费力且不能模拟复杂真实的工作状况,参考价值较低。

而采用先加工试验样机,再实验的方法,耗时耗力,成本较高。

在此实际需求背景下,有限元分析方法应运而生,随着计算机技术的迅猛发展,该方法表现出极大的生命力。

研发人员在建立有限元模型的基础上,施加实际载荷就能对复杂的现实问题进行有效模拟,所得的结果具有极大的参考价值。

因此该方法越来越多的应用到机械研发设计领域,提高了设计研发的效率,降低了成本。

1.建立有限元模型建立有限元分析模型是所有有限元计算的基础也是整个分析过程至关重要的步骤,在这其中如何对实际模型进行相应简化是其中的难点,模型简化的效果轻则影响局部分析的结果,重则对最终整体结果产生影响,最严重的情况可能导致分析结果的不收敛,另外,有限元网格质量的好坏会直接影响到分析的结果,通常来说,八节点六面体单元具有更高的分析精度,如何将怎样划分网格提前考虑到建模过程中,也是设计人员工作的难点。

有限元分析中常用的分析模型有二维平面模型与三维实体模型,其中当整体模型具有对称特征时,通常使用平面模型进行求解,可简化求解模型,提高求解速度,对于复杂的模型通常需对模型细节进行简化后,建立三维实体模型进行分析。

本文涉及到的问题可以建立三维实体模型,也可以使用梁单元进行模型的建立,使用梁单元可提高建模效率,增加求解的速度及精度,另外本文分析过程使用APDL语言进行建模、加载及求解,便于进行分析文件的存储及交流。

加工车间二层运动平台框架有限元分析

摘要:为了校核加工车间二层运动平台框架在静止及加载启动时的结构强度与

刚度,对整个运动平台建立有限元模型并进行加载分析,模拟真实状况下的运动

平台结构响应。

文章详细分析了运动平台的有限元模型建立方法、建模注意事项、加载步骤及有限元结果分析说明。

经过实际应用证明,该结构强度可靠,运行平稳,极大的提高了产品的设计研发流程。

关键词:运动平台;ANSYS梁单元;建模;有限元分析;加载分析

0引言

加工车间二层运动平台框架主要用于车间内大型机械产品的焊接或装配等工作,平台的强度与刚度性能直接影响到作业人员的安全以及作业的精度,对整个

结构进行强度与刚度分析是非常必要的,传统的解析法费时费力且不能模拟复杂

真实的工作状况,参考价值较低。

而采用先加工试验样机,再实验的方法,耗时

耗力,成本较高。

在此实际需求背景下,有限元分析方法应运而生,随着计算机

技术的迅猛发展,该方法表现出极大的生命力。

研发人员在建立有限元模型的基

础上,施加实际载荷就能对复杂的现实问题进行有效模拟,所得的结果具有极大

的参考价值。

因此该方法越来越多的应用到机械研发设计领域,提高了设计研发

的效率,降低了成本。

1.建立有限元模型

建立有限元分析模型是所有有限元计算的基础也是整个分析过程至关重要的

步骤,在这其中如何对实际模型进行相应简化是其中的难点,模型简化的效果轻

则影响局部分析的结果,重则对最终整体结果产生影响,最严重的情况可能导致

分析结果的不收敛,另外,有限元网格质量的好坏会直接影响到分析的结果,通

常来说,八节点六面体单元具有更高的分析精度,如何将怎样划分网格提前考虑

到建模过程中,也是设计人员工作的难点。

有限元分析中常用的分析模型有二维平面模型与三维实体模型,其中当整体

模型具有对称特征时,通常使用平面模型进行求解,可简化求解模型,提高求解

速度,对于复杂的模型通常需对模型细节进行简化后,建立三维实体模型进行分析。

本文涉及到的问题可以建立三维实体模型,也可以使用梁单元进行模型的建立,使用梁单元可提高建模效率,增加求解的速度及精度,另外本文分析过程使

用APDL语言进行建模、加载及求解,便于进行分析文件的存储及交流。

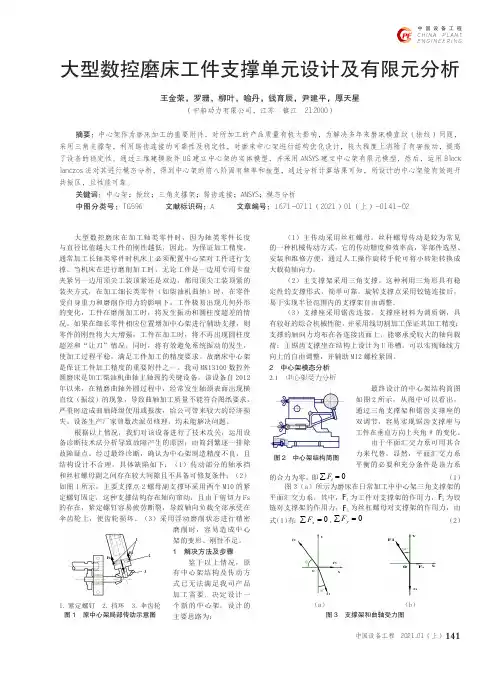

为了便于计算,提高计算的效率,对加工车间二层运动平台框架整体框架模

型进行了相应简化处理,简化处理之后的有限元模型如图1所示(本文采用梁单元):

图1简化后的有限元模型

使用梁单元建模时,仅需要在结构的两端点之间建立直线即可,进一步简化

了建模难度,需要注意的是,使用梁单元时注意截面方向,对于矩形梁来说,截

面不同对应的力学系数(如抗弯截面系数)是不同的,所以要建立正确的截面方

向确定节点。

2.加载及求解

工况一,在顶部四个支撑点施加完全约束,对整个模型施加重力加速度(此

处注意ANSYS中重力载荷施加方向),并在移动平台底部受力面施加500kg的均

布载荷作用,以此来模拟运动平台在满载静止情况,得到的有限元分析结果如图

2、3所示:

图3平台内部作用500kg及重力作用下实际位移云图

通过以上分析可知,模型最大位移为0.49mm,表明运动平台强度及刚度再次工况下满足使用要求,可以平稳运行。

工况二,在工况一的基础上水平方向上施加一加速度(0.5米每二次方秒),模拟运动平台带负载启动加速时,整个框架结构的变形情况。

在加速度、重力及初始载荷的共同作用下,模型的最大位移为0.534mm, 表明运动平台强度及刚度再次工况下满足使用要求,可以平稳运行。

工况三,在顶部四个支撑点施加约束,对整个模型施加重力加速度,并在伸出平台上表面施加500kg的均布载荷作用,模拟工作人员全部站在伸出平台前端的极限状态,在加速度与重力及初始载荷的共同作用下,模型的最大位移为

0.977mm,表明运动平台强度及刚度再次工况下满足使用要求,可以平稳运行。

3.结论

本文使用ANSYS-APDL语言,利用三维梁单元建立运动平台的有限元模型,并进行加载分析,分析了运动平台的强度与刚度,并详细说明了建模过程中可能遇到的问题及解决方法,为加工制造提供了理论依据,缩短了研发设计周期,提高了设计效率。

参考文献:

[1]龚曙光.ANSYS参数化编程与命令手册[M].机械工业出版社,2018,7.

[2]张君.矿用锚杆钻机机械臂结构设计与有限元分析[J],煤矿机械,2020.1.

[3]谢珍艳.基于ANSYS的塔机整体金属结构有限元分析计算[J].中国新技术新产品,2018.9.

[4]郭长城.轿车车架模态分析与结构优化[D]. 吉林大学.2011.。