第一讲 表面微机械加工技术

- 格式:doc

- 大小:414.50 KB

- 文档页数:18

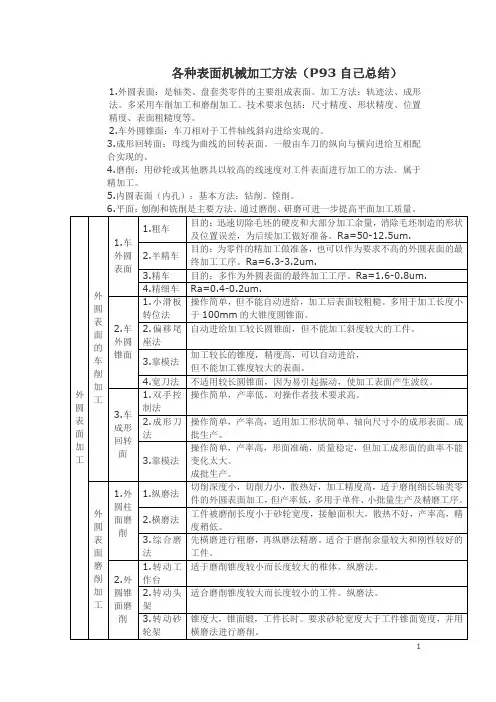

各种表面机械加工方法(P93自己总结)

1.外圆表面:是轴类、盘套类零件的主要组成表面。

加工方法:轨迹法、成形法。

多采用车削加工和磨削加工。

技术要求包括:尺寸精度、形状精度、位置精度、表面粗糙度等。

2.车外圆锥面:车刀相对于工件轴线斜向进给实现的。

3.成形回转面:母线为曲线的回转表面。

一般由车刀的纵向与横向进给互相配合实现的。

4.磨削:用砂轮或其他磨具以较高的线速度对工件表面进行加工的方法。

属于精加工。

5.内圆表面(内孔):基本方法:钻削、镗削。

Surface Technology

联系方式:

总成绩= 作业成绩+ 考勤成绩+ 考试成绩????

严肃活泼:课堂活跃而不失严肃!

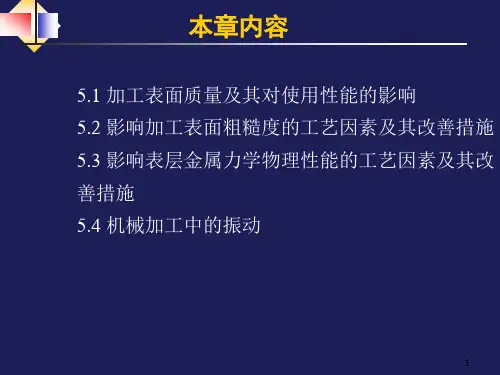

电镀与电刷镀、化学镀、涂装、粘接等19种喷丸强化、表面热处理、化学热处理等如:热喷涂与喷丸复合等

如:电铸、抛光、蚀刻等

物理气相沉积、化学气相沉积

热喷涂

激光表面处理、电子束表面处理、离子注入

1.提高耐腐蚀能力

2.提高耐磨与减磨能力

3.赋予表面特种功能

4.赋予表面特殊物理、化学性能

5.提高表面完整性

6.表面装饰性

公元前585年

长二F 火箭

(服役16架)

“先进高频材料”(AHFM)的隐身涂料,它是一种基于环氧树脂的、可有效吸收雷达信号的材料,将用于替换目前B-2使用的近3000英尺的吸波带。

幽

灵

全长16.5米,高3.2米,重量13.5吨,机翼长13米,正常飞行速度为461公里/小时,飞行高度为9140米。

隐形技术

面电阻:150~500(Ω/□)应

用:触摸屏特性:高透光率、低电阻值、高洁净度

应用:液晶显示器

一个P-N结在标准光照条件下额定输出电压为0.48

V。

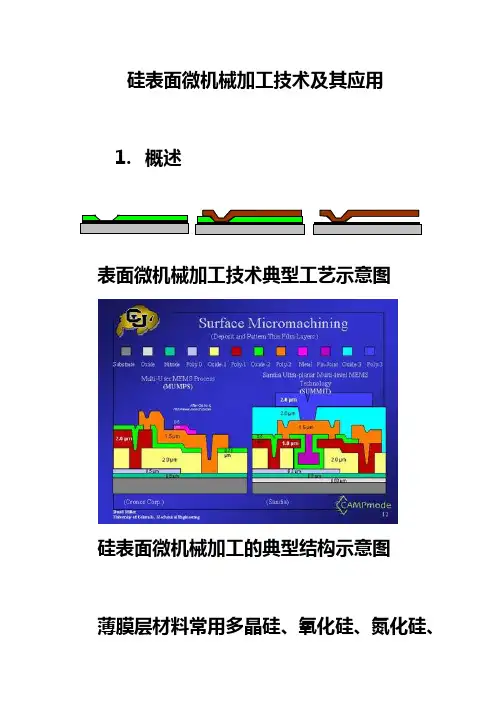

硅表面微机械加工技术及其应用1.概述表面微机械加工技术典型工艺示意图硅表面微机械加工的典型结构示意图薄膜层材料常用多晶硅、氧化硅、氮化硅、玻璃和金属等,为微结构器件提供敏感元件、电接触线、结构层、掩模和牺牲层。

牺牲层(常用SiO2)做在淀积和光刻形成图形的结构层的下面,可以选择性刻蚀除去,使结构层与基底隔开。

该技术在硅片上用连续生长功能层、结构层、牺牲层工艺来制作微机械结构,借助多次光刻-套刻实现图形复制和层间对准,依靠牺牲层技术控制结构的分离与衔接,硅片本身并不被刻蚀,因而是一种平面加工或准三维加工工艺,适用于制作厚度几至几十微米和深宽比为几至十几的微机械结构。

该技术有别于传统半导体工艺的本质在于可以制作可活动构件,如悬臂梁、转子、齿轮、振子等,这些都是MEMS器件的基本结构单元。

所以:构成硅表面微机械加工技术的要素:电子材料积累半导体微加工技术基础自支持结构单元设计牺牲层技术总结:利用半导体技术的材料体系和微加工技术,将基于薄膜材料制备的机械结构或者传感部件,与填充介质层组合,叠层定位制造在单晶硅衬底上,借助选择性刻蚀技术控制部分结构(或局部)脱离支撑而释放,从而实现机械结构的批量制造,也可以与控制部分的电路集成,这便是典型的硅表面微机械加工技术。

迄今为止研究开发的多数微机电系统(器件)都包含硅表面微机械加工技术工艺的单元,或者说:几乎所有的MEMS器件都有借助硅表面微机械工艺实现的设计形式。

2.主要单元技术常用材料简介:硅表面微机械加工技术主要采用半导体工业常用的部分硅基材料,如单晶硅:仅作为衬底使用,通常不会对其进行结构加工,但是经常需要进行表面氧化以形成牺牲层或绝缘层,掺杂或注入以形成导电层或者阻挡层。

单晶硅在微尺度下具有非常优越的机械性能,那是在体硅加工中才能够得到充分利用的性质。

研究者将SOI(silicon on insulator)硅片用作衬底可以得到一层以单晶硅为结构材料的微结构,所以,也有把SOI作为MEMS材料的说法。

硅表面微机械加工技术及其应用1.概述表面微机械加工技术典型工艺示意图硅表面微机械加工的典型结构示意图薄膜层材料常用多晶硅、氧化硅、氮化硅、玻璃和金属等,为微结构器件提供敏感元件、电接触线、结构层、掩模和牺牲层。

牺牲层(常用SiO2)做在淀积和光刻形成图形的结构层的下面,可以选择性刻蚀除去,使结构层与基底隔开。

该技术在硅片上用连续生长功能层、结构层、牺牲层工艺来制作微机械结构,借助多次光刻-套刻实现图形复制和层间对准,依靠牺牲层技术控制结构的分离与衔接,硅片本身并不被刻蚀,因而是一种平面加工或准三维加工工艺,适用于制作厚度几至几十微米和深宽比为几至十几的微机械结构。

该技术有别于传统半导体工艺的本质在于可以制作可活动构件,如悬臂梁、转子、齿轮、振子等,这些都是MEMS器件的基本结构单元。

所以:构成硅表面微机械加工技术的要素:电子材料积累半导体微加工技术基础自支持结构单元设计牺牲层技术总结:利用半导体技术的材料体系和微加工技术,将基于薄膜材料制备的机械结构或者传感部件,与填充介质层组合,叠层定位制造在单晶硅衬底上,借助选择性刻蚀技术控制部分结构(或局部)脱离支撑而释放,从而实现机械结构的批量制造,也可以与控制部分的电路集成,这便是典型的硅表面微机械加工技术。

迄今为止研究开发的多数微机电系统(器件)都包含硅表面微机械加工技术工艺的单元,或者说:几乎所有的MEMS器件都有借助硅表面微机械工艺实现的设计形式。

2.主要单元技术常用材料简介:硅表面微机械加工技术主要采用半导体工业常用的部分硅基材料,如单晶硅:仅作为衬底使用,通常不会对其进行结构加工,但是经常需要进行表面氧化以形成牺牲层或绝缘层,掺杂或注入以形成导电层或者阻挡层。

单晶硅在微尺度下具有非常优越的机械性能,那是在体硅加工中才能够得到充分利用的性质。

研究者将SOI(silicon on insulator)硅片用作衬底可以得到一层以单晶硅为结构材料的微结构,所以,也有把SOI作为MEMS材料的说法。

多晶硅:该工艺体系中最常用的结构材料之一,可以掺杂成为半导体,作为结构材料通常厚度在2微米左右,借助ACVD、LPCVD、PECVD 都可以制备,但是以LPCVD工艺最常用,成膜条件通常取10-100Pa压力,基片温度600度,借助硅烷的分解沉积硅。

多晶硅膜可以借助RIE方法精确图形化。

多晶硅的优越特性:∙Stronger than steel (polysilicon has a strength of 2-3 GPa, while steel has a strength of 200MPa -1GPa)∙Extremely flexible (the maximum strain before fracture is ~0.5%)∙Resists fatigue∙ultra-low-stress mechanical polysilicon maintains device integrity.∙polysilicon is directly compatible with modern IC fabrication processes. In fact, polysilicon iscurrently used in virtually all IC fabs,Its depositionand etch properties are very well known.氮化硅:同样是常用的结构材料之一,CVD 制备,常借助RIE技术图形化,有时也可以湿法加工。

作为绝缘材料使用,厚度一般在1微米以下。

不同条件下制备的CVD氮化硅薄膜性质有很大差异,高温工艺倾向于得到致密、高稳定性的薄膜。

低温工艺通常借助PECVD实现。

氧化硅:主要是作为牺牲层材料使用,与多晶硅和氮化硅拥有湿法刻蚀的选择性;经常作为绝缘材料使用,隔绝衬底与结构材料之间的电接触。

有时也可以作为结构材料使用,刚度大于多晶硅和氮化硅,透明度高,刻蚀选择比高,是既可以用湿法加工,也可以用干法图形化的薄膜。

氧化硅在表面微机械加工技术体系中主要借助CVD方法制备,但是其它用途多采用基体氧化法在单晶硅表面生成,热氧化膜性质稳定,内应力低,与基体结合牢固,但是厚度难以大幅度提高,所以,作为牺牲层的氧化硅对本体特性要求不多,多采用CVD制备。

铝薄膜:常用的金属膜结构材料和导电材料,特别适合RF MEMS器件中兼顾上述两种功能的结构采用,比金有更好的机械特性,质轻而易于加工,通常采用蒸镀或溅射方法制备,可以采用离子铣加工,但更多采用湿法刻蚀,刻蚀剂大多采用磷酸。

金膜:导电或结构材料,有时也会用作牺牲性材料或者键合过渡层。

稳定性好,可以采用蒸镀、溅射或者电镀方法制备,能够采用离子铣和湿法刻蚀加工,更多采用后者,也可以采用掩膜电镀直接图形化成型。

除了作为硅-硅键合过渡层使用,其它硅基体系中应尽量避免后续高温工序,以免造成扩散污染等负作用。

氧化锆、氧化钽介电绝缘材料,通常只在需要高介电常数绝缘膜的体系中采用,作为功能材料,厚度较薄,一般采用溅射方法制备,干法刻蚀图形化。

多孔硅膜:特殊的牺牲层介质,借助硅的电极氧化形成,拥有高对比度选择性刻蚀的特性,能够提供比氧化硅更大的牺牲层空间(厚度),可以作为功能性衬底,同时也是体硅加工的一种手段。

综合上述几种常用材料,可以看到以下几个特点:材料均为薄膜形态,作为结构材料的厚度通常较厚,一般要进行微细加工,部分薄膜结构最终会形成自支撑结构。

其中最后一点与半导体技术的差异最为明显,也是MEMS材料最为重要的关注因素。

影响自支撑形态的主要因素是薄膜的内应力,因此,应力控制是表面微机械加工的重要课题。

单层膜体内的应力与一般体系没有太多差别,但是,以多层膜结构见长的表面微加工还要特别关注邻近材料热膨胀系数不同造成的内应力,特别是当一种材料必须在高温制备时。

材料选择尽量同种或同类,只在有意利用内应力的情况下才会选择差异显著的材料搭配,如Au/Si结合的蜷曲梁。

过大的内应力会造成薄膜结构破裂或变形。

因此,需要对材料体系的设计给予充分重视,特别是材料制备技术。

薄膜制备技术湿法干法湿法制备的薄膜在硅表面微机械加工技术体系中很少用到,主要是电镀、湿氧化,用于制备金属膜和多孔硅膜等,有时也采用湿法电化学氧化生长氧化硅。

电镀主要是制备金膜,将在LIGA/准LIGA 技术章节重点介绍。

多孔硅膜的湿法氧化:在高浓度的氢氟酸溶液中,以硅为正极通小电流氧化,就可以在硅基体表层得到多孔硅,适当改变制备条件就能够使多孔层转化成氧化硅,是更为理想的牺牲层。

干法制备薄膜是主要技术手段,包括CVD、蒸镀、溅射、扩散、离子注入和热氧化等,其中后三者实际上是对基体的表层进行改性。

CVD(化学气相沉积):在有控制的气相氛围中,使包含目标物质的气体原料在基板表面发生反应,产生所需要的物质,沉积在基板表面,形成薄膜。

有常压CVD(ACVD),低压CVD(LPCVD),等离子体增强CVD(PECVD)之分。

常压CVD在常压下工作,工作温度多在1000度左右,工作区内仅对基板加热,沉积速度较快,镀层调控能力较差。

LPCVD:工作时对整个炉体加热,并施加一高频激励电源,工作温度一般略低,可以调控腔室压力,拥有更多的调节手段,但是,沉积速度也低得多。

国内外对在此体系中进行多晶硅薄膜沉积展开了深入的研究工作,LPCVD成为低应力多晶硅主要制备手段。

PECVD同样在低气压下工作,但是,借助高频放电所形成的等离子体,能够在较低温下成膜,通常可以降低到300度左右。

尽管有等离子体相助,不同温度下沉积的薄膜还是有一定区别的,应根据需要合理选择薄膜制备方法。

总体看来,CVD方法提供了更多选择和更高的生产效率,在微电子工艺中已经得到充分考验和验证,所以它的技术开发一直未有间断,各种辅助措施的CVD方法和相应的设备名目繁多,有兴趣者可以参考相关专门资料进一步学习。

蒸镀通常用于制备金属膜,在真空系统中加热金属材料,使之蒸发,蒸汽原子运动到基片表面堆积成为薄膜。

本地真空一般小于1mTorr,蒸汽压力一般大于10mTorr,蒸镀的主要缺点是台阶覆盖能力差,由于金属化工艺通常是最后的一步,待加工表面有高低落差是难免的,所以常采用旋转和基片加热方法加以改进。

溅射方法与蒸镀相比最突出的有时也在其台阶覆盖能力上,溅射的金属材料种类很多,其限制因素较少,所以,现在的金属化大多数采用溅射方法。

溅射不但能够沉积金属,采用射频溅射还可以制备化合物薄膜,但以反应溅射更为可取,因为化合物靶材不同成份的溅射产额差异会导致成份显著偏差。

溅射膜一般处于张应力状态,可以通过台阶仪测量沉积后的形变加以研究,调节溅射参数可以改进该方面的性质。

离子注入和扩散等更多是在体硅加工时有用,后面再讲述。

图形复制技术:光刻-套刻借助光刻技术实现图形批量复制和转移是微电子技术最重要的特征之一,MEMS技术完全继承了这一点,但是追求的不只是纳米化线宽,而是高深宽比结构,它所要克服的困难更多来自于曝光深度和高低落差所造成的空间一致性难题。

更多内容会在准LIGA技术章节阐述,本节仅简单介绍简单工艺过要素。

光刻必须具备的先决条件是光源、光刻胶和掩膜版。

表面微机械加工继承半导体加工的传统,以紫外光作光源。

光源要尽量均匀平行。

掩膜版是设计成部分透光的玻璃板,一系列这样的模版所产生的图案是实现目标结构的基础。

掩膜版要拥有尽量高的通透/隔断对比度光刻胶要能够准确复制掩膜版的图案,这就要求有高的感光灵敏度和对比度。

目前的商品光刻胶完全能够满足表面微机械加工的技术要求。

光刻图形复制的基本步骤包括:涂胶-前烘-曝光-显影-后烘-图形转移-去胶,除却必须严格遵守的技术参数取值范围之外,经验是非常重要的影响因素。

本实验室所用双面光刻机的光源波长是248nm,光刻胶是AZ系列的正胶,最小线宽可达1微米,套准精度也在1微米左右。

图形转移技术――刻蚀把光刻胶图形转移到目标材料中形成微结构层,主要借助刻蚀将暴露在光刻胶之外的部分全部清除掉,留下部分便是构造目标结构的单元结构(可以看成是一层积木图案)。

刻蚀分干法和湿法。

干法主要离子束刻蚀、反应离子刻蚀等湿法主要是化学刻蚀。

干法刻蚀拥有更高的图形尺寸控制能力,因此受到更多重视。

鉴于硅表面微机械加工技术体系内需要刻蚀的材料主要是硅基的多晶硅、氮化硅和氧化硅,所以,反应离子刻蚀成为最有价值的刻蚀工具。

反应离子刻蚀优点:加工精度高,图形复制能力强,各向异性可调控,物理损伤小。

主要是硅的刻蚀刻蚀剂:SF6,CHF3,Ar等掩膜材料:光刻胶,多种金属膜。