煤制甲醇项目的煤气化技术选择_冯亮杰

- 格式:pdf

- 大小:216.06 KB

- 文档页数:5

大型煤制甲醇的气化和合成工艺选择摘要:随着社会经济发展速度不断加快,工业建设水平更为成熟,各领域生产经营建设期间的石油资源需求量更高,石油成本持续攀升。

在此背景下,相关部门需要着重关注甲醇项目的推广工作,配合使用煤制甲醇技术手段,切实保障甲醇生产质量与效率。

现有甲醇使用可分为直接使用与间接使用两种方式。

关键词:大型煤制甲醇;气化;合成工艺引言在现代煤化工项目中,以气流床加压气化工艺等为龙头的甲醇装置建成投产后,由于装置自身工艺技术相对先进,通常而言通过技术改造实现装置盈利能力提升的潜力较小。

甲醇作为基础化工原料产品,甲醇装置的盈利能力主要受甲醇产品市场价格的影响,而近年来甲醇与液氨的市场差价大致在1500~1800元/t,使得甲醇装置的盈利能力远低于同等规模的合成氨装置。

鉴于甲醇合成系统与氨合成系统的上游系统有较多相同的工艺配置,如空分、气化、变换、低温甲醇洗等,通过对甲醇装置模块进行补充改造,实现甲醇生产线(简称醇线)与合成氨生产线(简称氨线)的互相切换,构建“一头两尾”的柔性生产模式,则可明显提升甲醇企业抵御市场风险的能力。

以下以某600kt/a煤制甲醇装置为例,对甲醇生产线转合成氨生产线的改造方案及工艺路线进行研究。

1.大型煤制甲醇的气化工艺选择1.1固定床气化在生产甲醇中使用固定床工艺时,需要对块状煤进行使用,通常来说,在整个生产中,煤炭的转换率并不高,气化程度较低,同时在排放的污水中酚和焦油较多,工艺措施复杂性较强,需要投入较高的工艺成本。

尽管固定床气化技术较为成熟,设备成本不高,但从各种因素来看,其在大型制甲醇生产中并不适用,在小规模生产中较为适用。

1.2流化床气化工艺该方法的材料是细粒煤,利用炉内的气化剂作用,使煤粒呈现流化状态,气体的组成和流动状态比较均匀,在流动床内形成稳定的水煤气,携带细颗粒的粗煤气由气化炉逸出,在旋风分离器中分离出较粗的颗粒并返回气化炉,经废热回收系统进入水洗塔使煤气冷却和除尘,其中没有焦油,然而却具有较多的飞灰,不容易处理,较为完善的是温克勒炉。

大型煤制甲醇的气化和合成工艺选择发表时间:2018-04-04T16:31:53.700Z 来源:《基层建设》2017年第34期作者:刘虎[导读] 摘要:当前随着社会经济的快速发展,对于能源的消耗也是非常的大,但是我国的资源以及能源在应用方面也表现的非常贫乏,并且因为经济的快速发展对于能源的需求量也在不断的增加。

对于这种情况,我国必须要以当前实际情况为基础,合理开发利用我国丰富的煤炭资源来使用各种生产和生活的需要。

陕西长青能源化工有限公司陕西宝鸡 721000摘要:当前随着社会经济的快速发展,对于能源的消耗也是非常的大,但是我国的资源以及能源在应用方面也表现的非常贫乏,并且因为经济的快速发展对于能源的需求量也在不断的增加。

对于这种情况,我国必须要以当前实际情况为基础,合理开发利用我国丰富的煤炭资源来使用各种生产和生活的需要。

目前,煤炭资源还是比较丰富的,因此从煤炭资源入手来开发和制备其他能源是最为合适的选择。

而我国的石油资源短缺,已不能够满足工业生产中制备其他能源的消耗了。

只有通过煤制甲醇来代替需要大量消耗的石油能源,才能有效缓解能源短缺问题。

关键词:大型煤制甲醇;气化;合成工艺;选择1大型煤制甲醇工艺的发展背景现阶段,随着工业迅速发展,社会生产力和生产技术也在不断的提高,生产技术的不断变化和发展促使人们对当前能源和资源的利用产生变化。

甲醇作为当前人们对新能源的主要认识和需求方式,其随着生产技术的提高和变化,甲醇合成的原料路线经历了很大变化。

在这种情形之下,人们不得不利用各种技术手段寻找可持续发展的能源和再次循环利用的新型能源。

因此在大力发展煤炭洁净利用技术的背景下,在很长的一段时期,甲醇的产生和应用成为社会发展的主要原料和清洁能源。

2发展煤制大型甲醇的必要性第一,必需是低能耗,低三废排放;降低由于生产过程中各种能源带来的环境污染和破坏,为走可持续发展道路奠定基础。

第二,必需有高的可靠性,安全性,能长周期运行,提高其使用的安全性能,由于甲醇在使用的过程中会产生各种气体,成为影响人们正常生活和利用的过程。

煤制甲醇项目的煤气化技术选择发布时间:2022-11-13T07:43:24.153Z 来源:《工程建设标准化》2022年第13期7月作者:马雄[导读] 传统甲醇生产以石油资源为主,实际生产效率不足,生产期间的经济效益无法得到根本管控马雄陕西延长石油榆林凯越煤化有限责任公司陕西榆林 719000摘要:传统甲醇生产以石油资源为主,实际生产效率不足,生产期间的经济效益无法得到根本管控。

为使甲醇生产项目切实满足可持续化发展要求,还需要着重开发煤制甲醇项目,选择适宜的煤气化技术手段。

基于此,首先分析了煤制甲醇工艺技术流程,提出煤制甲醇技术方案,评判综合技术应用指标,对比分析各煤气化技术的原材料适应性、产品适应性、投资总额、副产品生产加工情况、大型化及应用程度、污水处理流程等环节,以选择适宜的煤气化技术手段。

关键词:现代煤气化技术;对比分析煤制甲醇生产工艺主要以煤为原材料,其关键工艺主要包括空分、煤气化、转变以及酸性气体脱除,生成甲醇制二甲醚以及甲醇制烯烃。

煤气化技术是甲醇生产重要内容,不同的气化技术会受到生产技术规格以及技术路线因素影响,因此需要借助煤制甲醇生产要求选择适宜的煤气化技术手段。

依照进料角度分析,气化技术可分为块煤气化技术、水煤浆气化技术、干煤粉气化技术三种。

不同煤气化技术涉及的流程不同,流体力学条件以及技术来源存在较大差异。

1煤气化应用现状我国煤化工产品种类繁多,煤化工工艺过程结合各地资源禀赋特点各不相同,应根据所用煤的性质和原料气要求对气化条件以及气化反应器的结构进行调整,这必然要求煤气化技术多元化发展以适应不同煤质和煤化工产品路线的要求。

在我国实现工业化应用的煤气化技术约有30多种,仅占全球煤气化技术的1/3左右,已投产和正在建设的气化炉达700余台,且60%以上的气化炉已投产运行。

目前通用的处理方式是采用水气分离的方式将酚、氨回收处理,处理难度大,难以做到达标排放,导致废水处理投资和成本提高,一定程度上影响了固定床气化技术的投资回报率。

煤制甲醇项目的煤气化技术选择煤制甲醇项目的煤气化技术选择煤炭是我国重要的能源资源,具有丰富的储量和广泛的应用价值。

然而,近年来环境问题的日益突出以及对清洁能源的需求提升,使得煤炭的利用方式面临着重要转变与挑战。

在现代化建设中,煤炭气化技术成为一种重要的利用方式,通过煤气化将煤中的碳氢化合物转化为一系列有用的气体和液体燃料。

其中,煤制甲醇项目作为煤气化技术的重要应用方向之一,对清洁能源的发展具有重要意义。

煤制甲醇项目,顾名思义,就是通过煤气化将煤转化为甲醇。

甲醇是一种重要的有机化合物,是一种清洁、高效的燃料和化工原料,具有广泛的应用前景。

通过煤制甲醇项目,可以实现煤炭资源的高效利用,降低对石油等化石能源的依赖,提高能源供给的多样性和可持续性。

在煤制甲醇项目中,煤气化技术的选择是一个非常关键的环节。

目前,常用的煤气化技术包括固定床煤气化、流化床煤气化和上升管煤气化等。

不同的煤气化技术具有不同的特点和适用范围,因此在选择合适的煤气化技术时,需要综合考虑项目的规模、煤炭性质、煤炭现场输运条件、设备投资和运营成本等因素。

固定床煤气化技术是最早应用的一种煤气化技术,其主要特点是煤在固定床中逐步被加热、氧化和气化,产生合成气。

该技术适用于较小规模的煤制甲醇项目,具有投资和运营成本较低的优势。

然而,固定床煤气化技术操作控制相对复杂,对煤的适应性较差,煤的灰渣处理也较困难。

流化床煤气化技术是最为广泛应用的煤气化技术之一,其主要特点是煤在高速气流的作用下在流化床内气化,产生合成气。

该技术适用于中小规模的煤制甲醇项目,具有气化效果好、操作控制简单的优势。

然而,流化床煤气化技术需要对煤进行细碎处理,对煤的选择有一定的要求,设备投资较高。

上升管煤气化技术是一种高效率的煤气化技术,其主要特点是煤在上升管内与气化剂直接接触反应,产生合成气。

该技术适用于大规模的煤制甲醇项目,具有气化效果好、相对节能的优势。

然而,上升管煤气化技术对配套设备的要求较高,操作控制相对复杂,投资成本较高。

对煤制甲醇气化工艺选择阐述摘要:本文主要分析了煤制甲醇气化工艺流程,重点介绍了煤制甲醇气化工艺对比,它不仅可以确保煤制甲醇气化工艺的顺利进行,而且还可以有效提高甲醇的生产效率和稳定性。

通过对煤制甲醇气化工艺选择进行阐述,以期为甲醇的安全生产提供可靠的保障,创造出最大化的经济与社会效益。

关键词:煤制甲醇气化;工艺流程;对比1.煤制甲醇气化工艺流程1.1煤炭的气化1.1.1煤浆制备将原料煤干基(<25mm)借助输送系统送至煤斗,通过称重给料机来对输送量进行控制后进入棒磨机,然后按照相关规范和要求添加一定量的水和添加剂,以达到原料煤干基在棒磨机中湿磨的效果。

为了实现对煤浆PH值的调整,还需要加入适量的碱液。

同时,还需要借助相关措施将出棒磨机的煤浆浓度控制在65%左右,通过加压处理后,将煤浆送至气化工段煤浆槽。

实际上,湿法磨煤不仅可以防止粉尘飞扬,而且还可以避免造成对周围环境的污染。

为了降低煤浆粘度,需加入适量的添加剂,一般选择木质磺酸类添加剂,以保证煤浆具有良好的流动性。

1.1.2气化处理水煤浆与氧发生局部氧化反应后可以制成粗合成气。

通过煤浆加压泵加压后,可以使煤浆槽中的煤浆连同空分传输而来的高压氧一起通过烧嘴进入气化炉,随后可以使煤浆与氧气发生如下反映:瞬间完成,并生成以及少量的气体。

热气体和熔渣离开气化炉后,将会进入激冷室水浴,以达到降低热气体和熔渣温度的目的。

热气体先通过文丘里洗涤器,随后通过碳洗塔洗涤除尘冷却处理后将会被传输至变换工段。

同时,在气化炉反应过程中所产生的熔渣将会通过激冷室水浴后分离出来进入锁斗,并达到一定的量后排入渣池,最后借助扒渣机捞出后装车运走。

1.1.3灰水处理将上一个环节气化处理后所得到的黑水进行渣水分离,此时所达到的处理水可以继续循环使用。

1.1.4CO变换通过下述反应可以把气体中的CO转化成H2。

的净化在煤制甲醇气化过程中,可以选择低温甲醇洗工艺来使变换气中的全部硫化物、CO2、其它杂质和H20全部脱除。

北京化工大学北方学院NORTH COLLEGE OF BEIJING UNIVERSITY OFCHEMICAL TECHNOLOGY毕业设计开题报告报告题目: 年产25万吨甲醇的合成工艺设计学院:化工与材料工程学院专业:化学工程与工艺班级: 1203学号: 120110093姓名:邵静指导教师:蔡靖文献综述前言本人毕业设计的论题为《年产25万吨甲醇的合成工艺设计》。

随着经济全球化进程的发展, 甲醇是一种有着广泛用途的重要的有机化工原料,甲醇工业生产对其他相关工业和国民经济的发展都有着重要意义。

随着经济全球化进程的发展,21世纪的化学工业,其产业结构正在不断调整,日益突出了精细化工的主体地位。

近几十年来,特别是我国甲醇工业的发展,生产规模逐渐扩大,下游产品种类不断增加,社会需求越来越大,能源消费也不断增加,为了解决我国石油供应过分依赖进口的能源安全问题,解决机动车辆排放出的一氧化碳、碳氢、氮氧化物等严重污染,本文综述了国内外甲醇的研究现状,煤制甲醇催化剂的选择,甲醇的意义等。

甲醇在生活中越来越受到重视。

甲醇是 C1 化学的基础物质和重要的有机化工原料,也是一种洁净高效的车用料和大功率燃料电池的原料,主要应用于精细化工、塑料等领域,可用来制造甲醛、醋酸、合成橡胶、甲胺、对苯二甲酸二甲酯[1]、甲基苯烯酸甲酯、氯甲烷、醋酸、甲基叔丁基醚、氯甲烷、甲氨、硫酸二甲酯等多种有机产品,也可用于有机合成、农药、医药、涂料、染料和国防工业等领域。

随着社会经济的快速增长,能源、环境问题日益突出,甲醇作为燃料应用的比例越来越大。

近20年来,甲醇生产发展很快,技术不断提高,生产规模逐年扩大,生产工艺逐步成熟,各项技术指标不断完善,特别是近年来甲醇汽、柴油的开发和应用,使其作为代用燃料,从技术性、经济性上具有了很强的竞争力。

甲醇在国民经济中占有十分重要的地位。

近年来,随着甲醇下属产品的开发,特别是甲醇燃料的推广应用,甲醇的需求大幅度上升。

煤制甲醇项目的煤气化技术选择

冯亮杰;郑明峰;尹晓晖;张骏驰

【期刊名称】《洁净煤技术》

【年(卷),期】2011(017)002

【摘要】阐述了中国发展煤制甲醇的重要性,以煤制二甲醚为例分析了不同煤气化技术对装置规模、技术路线及技术经济的影响.结果表明,在原料煤具有良好成浆性的情况下,综合技术经济指标以水煤浆气化技术最好.

【总页数】5页(P34-38)

【作者】冯亮杰;郑明峰;尹晓晖;张骏驰

【作者单位】中国石化集团,宁波工程有限公司,浙江,宁波315103;中国石化集团,宁波工程有限公司,浙江,宁波315103;中国石化集团,宁波工程有限公司,浙江,宁波315103;中国石化集团,宁波工程有限公司,浙江,宁波315103

【正文语种】中文

【中图分类】TQ54

【相关文献】

1.煤制甲醇项目的煤气化技术选择 [J], 薛凤臣

2.浅谈煤制甲醇项目的煤气化技术选择 [J], 马俊

3.鹤壁煤制甲醇项目煤气化工艺介绍及炉型选择 [J], 马文清

4.关于如何进行煤制甲醇项目的煤气化技术选择工作的探究 [J], 姜波

5.煤气化技术选择在煤制甲醇项目的分析 [J], 于燕

因版权原因,仅展示原文概要,查看原文内容请购买。

转化利用煤制甲醇项目的煤气化技术选择冯亮杰,郑明峰,尹晓晖,张骏驰(中国石化集团宁波工程有限公司,浙江宁波 315103)摘要:阐述了中国发展煤制甲醇的重要性,以煤制二甲醚为例分析了不同煤气化技术对装置规模、技术路线及技术经济的影响。

结果表明,在原料煤具有良好成浆性的情况下,综合技术经济指标以水煤浆气化技术最好。

关键词:煤制甲醇;煤气化;二甲醚;技术经济中图分类号:T Q 54 文献标识码:A 文章编号:1006-6772(2011)02-0034-05 收稿日期:2010-12-18 作者简介:冯亮杰(1978—),男,河南汝州人,2005年毕业于浙江工业大学,工程师(硕士),主要从事煤化工、天然气化工等化工行业的工程设计、工程咨询等方面的工作。

E -m a i l :l j f e n g 1978@163.c o m 进入21世纪以来石油需求量的倍增,导致石油价格一路飙升居高不下,石油资源不可再生,寻求新的能源已成为各国竞争的焦点。

甲醇是最简便最现实的替代能源,是可以大规模工业合成的液体有机化合物[1]。

在目前的开发应用中,甲醇分为直接使用和间接使用两大类。

直接使用又分为全额甲醇和部分掺混2种形式;间接使用可通过转化达到能量转化的目的,转化主要是将甲醇转化为二甲醚、甲基叔丁基醚和烯烃等[2-3]。

因此,发展煤制甲醇并将其加工为替代燃料和烯烃,以代替石油,是国家能源安全的需要,也是化学工业高速发展的需要。

1 煤制甲醇的工艺技术以煤为原料生产甲醇,关键工艺技术涉及空分、煤气化、变换、酸性气体脱除、制冷、甲醇合成以及甲醇转化(例如甲醇制二甲醚、甲醇制烯烃等)技术,其中煤气化技术为所有工艺技术的核心。

不同的煤气化技术决定其它工艺技术的规模及技术路线,因此煤制甲醇技术方案的确定主要取决于煤气化技术方案的选择。

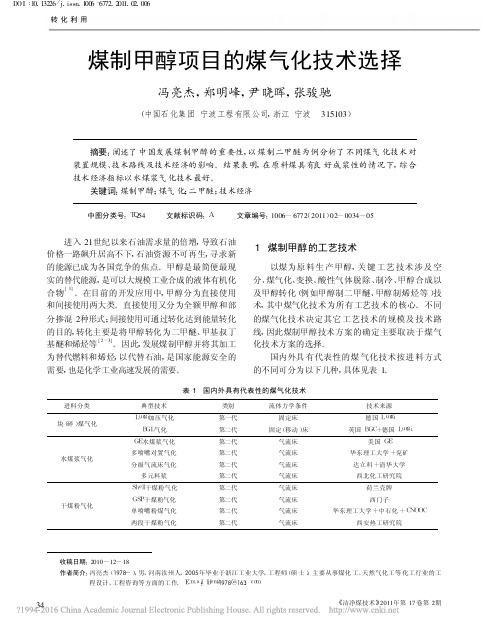

国内外具有代表性的煤气化技术按进料方式的不同可分为以下几种,具体见表1。

表1 国内外具有代表性的煤气化技术进料分类典型技术类别流体力学条件技术来源块(碎)煤气化L u r g i 加压气化第一代固定床德国L u r g i B G L 气化第二代固定(移动)床英国B G C+德国L u r g i水煤浆气化G E 水煤浆气化第二代气流床美国G E 多喷嘴对置气化第二代气流床华东理工大学+兖矿分级气流床气化第二代气流床达立科+清华大学多元料浆第二代气流床西北化工研究院干煤粉气化S h e l l 干煤粉气化第二代气流床荷兰壳牌G S P 干煤粉气化第二代气流床西门子单喷嘴粉煤气化第二代气流床华东理工大学+中石化+C N O O C两段干煤粉气化第二代气流床西安热工研究院DOI :10.13226/j .issn .1006-6772.2011.02.006转化利用 对于块(碎)煤气化技术,L u r g i气化技术为第一代气化技术,B G L气化技术是在L u r g i气化技术基础上发展起来的第二代气化技术,具有能耗低、副产品少、废水少等优势;对于水煤浆气化技术,国外具有代表性的有美国G E公司的单喷嘴水煤浆气化工艺,国内有华东理工大学和兖矿联合开发的多喷嘴对置式水煤浆气化技术;对于粉煤气化技术,具有代表性的是S h e l l干煤粉气化技术。

通过对多喷嘴对置式水煤浆气化技术、B G L块(碎)煤气化技术以及S h e l l干粉煤气化技术的综合性对比分析,找出最合适的煤制甲醇技术。

2 技术方案以年产300万t二甲醚为例,以煤为原料生产甲醇,甲醇再转化生产二甲醚。

(1)方案1采用水煤浆气化工艺生产合成气,经净化后合成甲醇,再由甲醇生产二甲醚。

气化技术按华东理工大学多喷嘴对置式水煤浆气化技术进行分析。

(2)方案2采用B G L块(碎)煤熔渣气化技术生产合成气,净化后合成甲醇,再由甲醇生产二甲醚。

由于B G L 气化炉产生合成气组分中甲烷含量相对较高,可加以回收利用。

因此根据方案的具体情况,采用P S A 富集驰放气中的甲烷,对富甲烷气进行非催化部分氧化处理,生成的合成气并入粗合成气净化系统。

(3)方案3采用S h e l l干煤粉气化技术生产合成气,净化后合成甲醇,再由甲醇生产二甲醚。

3 系统配置及技术路线对比根据不同气化技术及原料处理路线,各方案工艺装置规模及技术路线对比见表2。

表2 气化装置规模及技术路线对比装置方案1方案2方案3空分装置采用分子筛净化空气、空气增压、氧气内压缩、低压氮气从下塔抽取,再通过氮气增压机增压的流程,带中压空气增压透平膨胀机,精馏塔上塔采用规整填料。

规模(以氧气计):8×104m3/h×6规模(以氧气计):4.8×104m3/h×6规模(以氧气计):6×104m3/h×6气化装置采用多喷嘴水煤浆气化技术。

气化炉7开3备,气化炉公称直径为3600m m,操作压力为6.5M P a(G)。

生产能力:日处理原煤约17528t(收到基);有效气产量(C O+H2)约115.4万m3/h。

采用B G L熔渣气化技术。

气化炉18开4备,气化炉公称直径为3600m m,操作压力为4.0M P a(G)。

生产能力:日处理原煤约18067t(收到基);有效气产量(C O+H2)约103.6万m3/h。

采用S h e l l干煤粉气化技术。

气化炉6开无备,气化炉公称直径为3800m m,操作压力为4.0M P a(G)。

生产能力:日处理原煤约15772t(收到基);有效气产量(C O+H2)约115.5万m3/h。

净化装置C O变换采用高水/气比设置,按照三系列的配置;酸性气体脱除采用低温甲醇洗技术,按三系列配置;配置三系列丙烯离心压缩机,提供低温甲醇洗正常生产时需要的冷量。

净化装置单系列能力(C O+H2)约为38.5万m3/h。

C O变换采用低水/气比设置,按照四系列的配置;酸性气体脱除采用低温甲醇洗技术,按四系列配置;配置四系列丙烯离心压缩机,提供低温甲醇洗正常生产时需要的冷量。

净化装置单系列能力(C O+H2)约为29.7万m3/h。

C O变换采用高水/气比设置,按照四系列的配置;酸性气体脱除采用低温甲醇洗技术,按四系列配置;配置四系列丙烯离心压缩机,提供低温甲醇洗正常生产时需要的冷量。

净化装置单系列能力(C O+H2)约为28.9万m3/h。

甲醇装置3个系列配置,单系列140万t/a。

4个系列配置,单系列105万t/a。

4个系列配置,单系列105万t/a。

甲烷回收装置无采用变压吸附(P S A)脱除惰性组分,处理量(以C H4计)约9.6万m3/h。

无甲烷非催化部分氧化无回收的富甲烷气通过非催化部分氧化制取合成气约15.4万m3/h(C O+H2)。

需氧量约4.1万m3/h。

按两系列设置。

无二甲醚装置3个系列配置,单系列100万t/a。

3个系列配置,单系列100万t/a。

3个系列配置,单系列100万t/a。

热电装置C F B锅炉:5×670t/h;双抽凝汽式汽轮发电机组:3×135M W;开工锅炉:1×130t/h,燃油锅炉高压煤粉炉:7×670t/h;双抽凝汽式汽轮发电机组:2×135M W;开工锅炉:1×130t/h,燃油锅炉高压煤粉炉:5×670t/h;双抽凝汽式汽轮发电机组:3×135M W;开工锅炉:1×130t/h,燃油锅炉 注:3种气化技术采用同一煤质进行测算(原料煤中灰分为9.97%,水分为8.74%,固定碳F C d为72.9%)。

转化利用4 综合技术经济指标4.1 建设范围3个方案的建设范围包括总图运输、煤储运转运、工艺装置、热电联产、公用工程系统和辅助生产设施等。

与方案1、方案3相比,方案2增加了型煤制备、污水预处理、P S A及甲烷非催化部分氧化等单元。

4.2 财务评价基础为了便于3种技术方案比选,统一评价标准,取定各方案二甲醚的销售都为300万t/a,各方案其它产品都作为副产品在制造成本中扣除,使得各方案销售收入一致,通过比较看出不同方案的相对制造成本水平,便于各方案制造成本的对比。

财务评价测算价格的取定是在国际油价60美元/桶的情况下测算的,各方案价格体系一致。

涉及的主要原材料、产品和副产品测算价格见表3。

表3 原材料、产品及副产品价格名称测算价格(不含税)原料原料煤/(元·t-1)150燃料煤/(元·t-1)124原水/(元·t-1)1.00电/(元·k W h-1)0.38二甲醚/(元·t-1)2900硫磺/(元·t-1)687粗轻油/(元·t-1)1500粗酚/(元·t-1)2000氨水/(元·t-1)300焦油/(元·t-1)18004.3 综合技术经济评价综合技术经济评价见表4。

表4 综合技术指标汇总表项目明细 方案1 方案2 方案3备注主要原、燃料煤用量原料煤/104(t·a-1)584.28602.24539.20燃料煤/104(t·a-1)378.86658.48384.72质量热力学能:17518J/g 主要公用工程用量原水/(t·h-1)454556303782循环水/(t·h-1)146250156950129970用电负荷/k W h248050285560253310发电总量/k W h405000405000405000产品及副产品甲醇(中间产品)/104(t·a-1)420420420二甲醚/104(t·a-1)300300300硫磺/104(t·a-1)4.084.123.55粗酚/104(t·a-1)1.66ω(氨水)(30%)/104(t·a-1)7.12粗轻油/104(t·a-1)4.58焦油/104(t·a-1)8.18总定员人192819781928总占地面积104m2295.16297.44293.69投资估算工程总投资/万元280533229321303119569建设期投资/万元260838027221282902918技术经济指标内部收益率/%14.3912.7812.77所得税后年均净利润/万元302028262526278890所得税后二甲醚成本/万元406503452918427498不含税价转化利用5 各种煤气化技术的综合比较分析5.1 原料的适应性对于多喷嘴对置式水煤浆气化工艺,选用的原料煤首先应具有较好的成浆性,以确保气化装置有较高的处理效率,其次灰熔点F T不应过高,以便延长耐火砖的使用寿命,原料煤的成浆性是选用水煤浆气化的关键;对于B G L(块)碎煤熔渣气化工艺进料要求为块煤(型煤),煤的粒度为6~50m m,需增加型煤车间进行型煤制备;S h e l l粉煤气化工艺入炉前要求含水2%~5%的干粉煤,灰分10%~30%。