研磨工艺及应用共83页文档

- 格式:ppt

- 大小:6.48 MB

- 文档页数:83

研磨是在其他金属切削加工方法未能满足工件精度和光洁度要求时采用的一种精密加工工艺。

研磨通常采用手工操作,在研磨工具与研磨面之间加上磨料,从零件表面研去极薄的金属层,使工件获得高精度和高光洁度的表面。

随着机械工业的发展,研磨也逐步趋向机械化。

研磨工艺的基本原理是磨粒通过研具对工件进行微量切削,这种微量切削包含着物理和化学的综合作用。

研磨加工方法:研磨的设备简单,操作方便,造价较低,便于维修。

研磨加工方法有以下两种,我们在进行研磨加工时,应根据工件的不同技术要求来进行选择。

对光洁度要求高的工件,研磨后可进行抛光。

1、压嵌研磨法适用于尺寸精度在1微米左右,表面光洁度在Ra16以上的工件。

它以物理作用为主,兼有化学作用。

工作时,预先将细微粉粒均匀的撒在两研具表面,使两研具互相对研将细微粉粒嵌入研具工作表面,构成具有一定牢度的多刃研削面。

工件经过这种嵌附微粒的研具研磨后,表面纹络细密,能得到准确的尺寸精度和很高的表面光洁度。

研磨效率不及下述涂敷研磨法,而且对工作场地的清洁等有一定的要求。

因此研磨一般精度的工件,宜采用涂敷研磨法。

2、涂敷研磨法一般精度的工件,在磨削的基础上,再通过涂敷研磨法研磨即可达到要求。

它以物理作用为主,兼有化学作用。

工作时把涂敷研磨剂涂敷在研具或工件表面上进行研磨,磨粒在研具和工件表面间处于浮动的半运动状态,从而对工件表面起着滚挤、摩擦和研削的综合作用。

采用涂敷研磨法研磨时,研具的使用时间不能过长,且需保证足够的润滑液,否则磨粒将由浮动逐步变为呆滞和静止,对于工件的作用变为“刮削”为主,不仅使工件达不到预期的质量要求,而且会使加工面出现划痕等质量瑕疵。

加工精度不及压嵌研磨法高。

内燃机与配件0引言在生产力的高速发展的催化下,大中小企业蓬勃发展使得各种精密设备和工具在国民经济的各个行业中生产或使用的频率愈发频繁,进一步导致在制造和装配修理上需要使用研磨这一加工工艺的器件数量也与日俱增,特别是在航空航天航海等领域中,对零器件的精度、密封性等要求越来越高,为满足这些要求研磨工艺的应用更为普遍。

但是部分零件因为设计上的复杂性和加工难度高等问题导致修理工作难以开展,在研磨机上无法操作加工,机器磨削无法满足零件的设计和使用精度要求,对于这些零件均需要采用手工研磨进行加工。

因此也可以说手工研磨是加工精密零件的主要方法之一。

1手工研磨加工原理及优点1.1加工原理研磨工艺可以进行零件的精密加工是因为它对已经进行精加工的零件用研具和磨料进一步打磨,从工件表面磨去一层极薄金属得到更为精密的零件。

主要包括手工研磨和机械研磨两种。

其中手工研磨是通过多级目数的精细磨料对已经进行精加工的工件表面进行多次的磨削加工。

第一步将较粗的磨料与猪油和煤油进行混合,然后再利用铸铁等附着体工具对零件表面施加一定的压力,整个过程进行圆周运动进行多级的研磨,最后直到达到零件表面要求为止。

研磨的适用范围包括各种金属材料和非金属材料的精密加工,可以进行加工的零件表面形状多种多样,包括有圆锥面,凸、凹球面,螺纹,齿面,平面,内、外圆柱面及其他型面。

1.2手工研磨优点手工研磨加工的优点在于微细性、随机性、针对性。

它可对目标工件进行0.01~0.1μm 的切削加工;由于工件与研具的接触具有随机性,这就导致在手工研磨过程中高点相互进行修整,整体的误差随着研磨次数的加大误差在逐步减小,加工精度高;手工研磨可随时检测工件精度和表面粗糙度,有针对性的对研磨位置进行调整,把控掌握研磨时间的长短,使得零件的尺寸精度和形状精度得以保证。

从手工研磨设备的配置上,要求的设备简单,但是可以得到精度要求高的零件。

从零件产品的加工质量上,产品可靠性高,精度高,表面粗糙度小,但是对于加工面与其他表面之间的位置精度调整和加工,研磨工艺无法实现这一要求。

目前在蓝光LED的制备中,通常采用异质外延的方法生长氮化镓材料。

在商品化的LED中,绝大部分采用蓝宝石作为外延生长的衬底材料。

由于蓝宝石材料导热性较差,为防止LED有源区过高的温升对其光输出特性和寿命产生影响,在完成电极制备等工艺后,必须对蓝宝石衬底进行背减薄,以提高器件的散热性能。

另外,由于蓝宝石的莫氏硬度达9.0,为满足划片、裂片等后继工艺的要求,同样需要将衬底厚度减薄至一定程度。

减薄后的衬底背面存在表面损伤层,其残余应力会导致减薄后的外延片弯曲变形且容易在后继工序中碎裂,从而影响成品率。

因此,在减薄后必须对衬底背面进行抛光,以去除上述表面损伤层,消除残余应力。

一般情况下,需要将外延片的厚度从400mm以上减薄至100mm附近或更薄。

由于蓝宝石硬度很高,上述背减薄和抛光工作通常要耗费较长的时间,这样,背减薄和抛光的加工效率和质量就成为一个关键的问题。

本文通过对比实验,研究了在不同的磨料颗粒度下进行背减薄时,去除速率和研磨后的表面粗糙度与研磨盘转速和研磨压力的关系,以及抛光时表面粗糙度与抛光时间的关系,为背减薄和抛光工艺的进一步优化提供了依据。

2 蓝宝石衬底研磨的机理材料研磨中的去除方式通常有三种 [1]:磨料颗粒的机械磨蚀作用、被研磨表面轻微地熔融和塑性流动、研磨剂中表面活性物质的化学作用。

蓝宝石的熔点高达2045℃,根据Bowden和Hughes等人的结论[2],蓝宝石衬底研磨中以机械磨蚀作用为主。

在磨料的作用下,蓝宝石衬底的表面会出现大量的微裂纹,并延伸至表面以下,形成表面损伤层。

在研磨过程中,这些微裂纹不断延伸,如果互相交叉,则其包围区域的蓝宝石材料会脱落,形成微小的凹坑和沟槽,从而达到研磨效果。

由于蓝宝石硬度很高,在抛光时的去除量很小,因此在抛光前,必须将外延片背面的损伤层厚度降到合适的程度,才能在抛光时将其去净。

微裂纹的形成和延伸,以及表面损伤层的厚度,均与研磨的工艺参数密切相关。

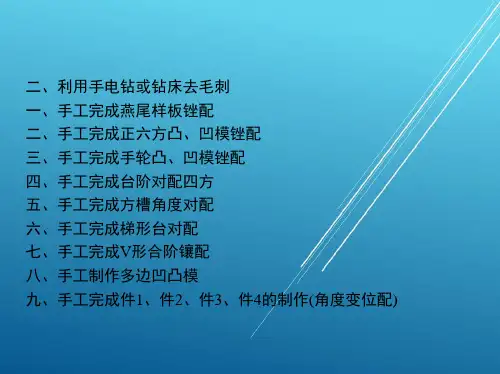

毕业设计(论文)题目:传统研磨加工内容及工艺姓名:编号:摘要三个月的收集整理最后终于毕业设计有所成效了,研磨加工是我的第一份职业,所以我的资料搜集可以简单点,在培训教材中和网络都能找到比较系统和完善的知识,但是这不是最重要的,最重要的是我在搜集中加强了对传统研磨内容的理解,从而更好的和实践相结合,为自己的职业规划和技术成长送送东风,这是做这个毕业设计的目的!在这段时间中,我结合了富士康我们模加部门领导提供的培训教材和自己在网络资料库里收集的研磨内容共同整理出这些,传统研磨尤其注重精度和简单,基本上除了斜面段差弧四大块,没有什么内容,但是在这个基础上的成型加工误差都在0.002m m,这是自动半自动磨床无法达到的一个精度,自动机的误差在0.1m m相差50倍,所以做这个简单而又困难,而其中细槽深槽连续圆弧斜面接圆弧更是比较复杂的在操作上,好在现在整理时又加深了理解在以后的工作中也许会少走一些弯路吧!整理出来的资料基本上涵盖了传统研磨的全部内容,因为它的内容的确算不上多,但是这些高精度的技术操作要求才是传统研磨的重点,我会深刻理解这些资料在以后的加工中让自己成长的更快,这是我的结论我的目的!关键词:精度,简单,0.002m m,操作论文类型:应用基础研究ABSTRACTT h r e e m o n t h s t o f i n a l l y t h e c o l l e c t i o n o f g r a d u a t i o n d e s i g n,o f fs o m e w h a t g r i n d i n g i s m y f i r s t j o b,s o I c o u l d b e s i m p l e r,i n f o r m a t i o nc o l l e c t ed i n t he t r a i n i n g m a t e r i a l s a n d n e t w o r k c a nf i n d c o m p a r i s o n s ys t e m a n d p e r f e c t k n o w l e dg e,b u t thi s i s n o t t h e m o s t i m p o r t a n t,t h e m o s ti m p o r t a n t i s I c o l l e c t e d t o s t r e n g t h e n i n t h e t r a d i t i o n a l g r i n d i n gu n d e r s t a n d i n g o f t h e c o n t e n t s,t h e r e b y b e t t e r a n d i n c o m b i n a t i o n w i t hp r a c t i c e,f o r h i s o w n c a r e e r p l a n n i n g a n d t e c h n i c a l g r o w t h s e n d s e n dd o n g fe n g,t h i s i s t h e p u r p o s e of d o i ng thi s g r a d u a t i o n d e s i g n!D u r i n g t h i s t i m e,I c o m b i n e d w i t h d e p a r t m e n t h e a d s f o x c o n n w e d i et r a i n i n g m a t e r i a l s a n d t h e i r p r o v i d e d i n n e t w o r k d a t a b a s e c o l l e c t g r i n d i n g c o n t e n t c o m m o n s o r t o u t t h e s e,t r a d i t i o n a l g r i n d i n g n o t i c e e s p e c i a l l yp r e c i s i o n a n d s i m p l e,b a s i c a l l y b e s i d e s c a n t s e c t i o n f o u r p a r t s,n o b a d a r c w h a t c o n t e n t,b u t o n t h i s b a s i s p r o c e s s i n g e r r o r a r e0.002m m,t h i s i sa u t o m a t i c s e m i-a u t o m a t i c g r i n d e r c a n a c h i e v e a p r e c i s i o n, a u t o m a t a e r r o r i n0.1 m m d i f f e r 50 t i m e s, s o d o t h e s i m p l e a n d d i f f i c u l t, a n d a m o n g t h e m f i n e s l o t f o r a r c c a n t p p.207-216p i c k a r c i s c o m p l i c a t e d,b u t n o w i n o p e r a t i o n a n d d e e p e n t h e u n d e r s t a n d i n g f i n i s h i n g i n t h e l a t e r w o r k m a y b e l i t t l e t a k e s o m e d e t o u r!S o r t i n g o u t m a t e r i a l b a s i c a l l y c o v e r s t h e e n t i r e c o n t e n t o f t h et r a d i t i o n a l g r i n d i n g,b e c a u s e i t s c o n t e n t,b u t n o t r e a l l y h i g h t e c h n i c a lo p e r a t i o n r e q u i r e m e n t s o f t h e s e i s t h e k e y, I'l l t r a d i t i o n a l g r i n d i n g p r o f o u n d u n d e r s t a n d i n g t h e s e m a t e r i a l i n t h e l a t e r p r o c e s s i n g l e t o n e s e l f g r o w f a s t e r, t h i s i s m y c o n c l u s i o n m y p u r p o s e!Keyw ords:p r e c i s i o n,s i m p l e,0.002m m,o p e r a t i o nPaper ty pes:t h e a p p l i c a t i o n o f b a s i c r e s e a r c h目录第1章传统研磨机(J L—618)简介 (1)第2章基础成形研磨 (5)2.1斜面成型 (5)2.1.1斜面砂轮的修整 (5)2.1.2斜面成型方法 (6)2.2段差成型 (7)2.2.1段差种类: (7)2.2.2砂轮侧面的修整方法: (8)2.2.3研磨段差的方法: (8)2.2.4粗加工(粗切) (8)2.3直槽成型 (10)2.3.1直槽砂轮成型砂轮的修整 (10)2.3.2研磨直槽的方法 (11)2.4细槽成型 (13)2.4.1细槽的定义 (13)2.4.2细槽砂轮的修制 (13)2.4.3细槽成型的方法 (14)2.5特殊槽的成型 (14)2.5.1特殊槽的加工技术 (14)2.6小圆弧成型 (16)2.6.1小圆弧的定义特殊性 (16)2.6.2小圆弧成型砂轮的修整 (16)2.6.3小圆弧成型加工 (17)2.7圆弧成型 (17)2.7.1透视 (17)2.7.2圆弧砂轮的修整 (18)2.7.3圆弧的成型方法 (19)2.8斜面接圆弧处理 (20)2.8.1各类斜面接圆弧的成型方法 (20)2.9连续圆弧成型 (22)2.9.1各类连续圆弧的成型方法 (22)第3章研磨加工工艺 (23)3.1粗精加工的概念 (23)3.1.1粗加精加工的含义及重要性 (23)3.1.2粗精加工的余量预留 (23)第4章成型研磨加工事例 (25)致谢 (26)参考文献 (27)第1章传统研磨机(JL—618)简介产品名称:准力磨床产品型号:J L-618磨床J L-618底座、機柱、工作台、鞍座、主軸座等均採用高級鑄鐵鑄造而成,鋼性強,穩定性佳。

研磨工艺〔一〕研磨工艺参数1研磨压力研磨压力是研磨外表单位面积上所承受的压力〔M/min范围内选择,精研速度应在30m/min以下。

手工粗研磨时,每分钟约为〔40~60〕次的往复运动;精研磨时约为每分钟〔20210〕次的往复运动。

3研磨余量确实定零件在研磨前的预加工质量与余量,将直接影响到研磨加工时的精度与质量。

由于研磨加工只能研磨掉很薄的外表层。

因此,零件在研磨前的预加工,需有足够的尺寸精度、几何形状精度和外表粗糙度。

对外表积大或形状复杂且精度要求高的工件,研磨余量应取较大值。

预加工的质量高,研磨量取较小值。

研磨余量的大小还应结合工件的材质、尺寸精度、工艺条件及研磨效率等来确定。

研磨余量尽量小,一般手工研磨不大于10μm,机械研磨也应小于15μm。

4研磨效率研磨效率以每分钟研磨去除外表层的厚度来表示。

工件外表的硬度越高,研磨效率越低。

对于一般淬火钢为1μm/min,合金钢为μm/min,超硬材料为μm/min。

通常在研磨的初期阶段,工件几何形状误差的消除和外表粗糙度的改善较快,而后那么逐渐减慢,效率下降。

这与所用磨料的粒度有关,磨粒粗,切削能力强,研磨效率高,但所得研磨外表质量低;磨粒细,切削能力弱,研磨效率低,但所得研磨外表质量高。

因此,为提高研磨效率,选用磨料粒度时,应从粗到细,分级研磨,循序渐进地到达所要求的外表粗糙度〔二〕研具研具是研磨剂的载体,使游离的磨粒嵌入研具工作外表发挥切削作用。

磨粒磨钝時,由于磨粒自身局部碎裂或结合剂断裂,磨粒从研具上局部或完全脫落,而研具工作面上的磨料不断出現新的切削刃口,或不断露出新的磨粒,使研具在一定时间內能保持切削性能要求,同时研具又是研磨成形的工具,自身具有较高的几何形状精度,并将其按一定的方式传递到工件上。

1研具的材料〔1〕灰铸铁晶粒细小,具有良好的润滑性;硬度适中,磨耗低;研磨效果好;价廉易得,应用广泛。

〔2〕球墨铸铁比一般铸铁容易嵌存磨料,可使磨粒嵌入牢固、均匀,同时能增加研具的耐用度,可获得高质量的研磨效果。

一、锆刚玉的应用Abstract:This chapter introduces Zirconia Alumina’s application in industry as abrasive, refractory and composite material.锆刚玉(FUSED ZIRCONIA ALUMINA)是以氧化铝、氧化锆为原料在电弧炉中经2000℃以上高温冶炼而成。

锆刚玉的分类:锆刚玉根据ZrO2的含量,一般有低锆刚玉(ZrO2 10%~15%),中锆刚玉(ZrO2 25%)和高锆刚玉(ZrO2 40%)。

锆刚玉化学成份:锆刚玉主晶相为α-Al2O3,次晶相为斜锆石,还存在少量玻璃相。

1,锆刚玉作为耐磨材料的应用首先请参考如下表格数据数据表明锆刚玉比棕刚玉的磨削效率和磨削比分别提高了3.5倍和7倍。

由此可见锆刚玉的磨削效果非常好,尤其是在高速重负荷的应用更能体现锆刚玉的优良的性能。

由于锆刚玉具有如此优良的磨削性能,因此在研磨工业领域有很好的应用。

随着钢产量的迅速增长,修磨水平也相应提高,迫切需要高效率的高速重负荷砂轮。

一般要求砂轮使用线速度已达80-100m/s,磨削负荷力达到10000-15000N。

因此普通的砂轮难以达到此要求,锆刚玉无疑是这个应用领域的理想选择。

另外锆刚玉磨料对耐热钢、镍合金、钛合金、铝合金也有很好的磨削效果。

2,锆刚玉作为耐火材料的应用耐火材料品种繁多,按照化学组分分类主要有有机硅质材料、高铝质材料、镁质材料、铬质材料、碳质材料、和锆质材料。

其中锆质材料作为耐火材料基本上是电熔锆刚玉(Al2O3-ZrO2-SiO2)。

由于锆刚玉作为耐火材料具有较高的机械强度,耐压强度200MP,负重变形温度为1760度,化学稳定性好,电绝缘能力强,在氧化或还原气氛中,抗酸、碱、矿渣的侵蚀能力强。

另外,玻璃窑用锆刚玉材料具有很强的抗钠钙硅玻璃侵蚀能力;所以利用锆刚玉可以制造窑底平板砖、窑壁大砖、熔窑工作池用砖、窑的上部结构用砖。