机械制造工艺学转向臂工艺规程设计和工序卡片

- 格式:doc

- 大小:1.03 MB

- 文档页数:35

机械加工工艺过程卡片与工序卡片一、机械加工工艺过程卡片机械加工工艺过程卡片是根据零件的工艺要求和加工顺序编制的一种工作文件。

它主要描述了零件的加工过程,包括工艺路线、工艺参数、工装夹具、工艺手段以及工艺规程等内容。

该卡片是工序卡片的上层次,对于机械加工车间而言,是指导生产和管理的重要文档。

1.零件加工工艺路线:根据零件的结构特点和工艺要求,确定加工过程中的各个环节和顺序。

包括粗加工、精加工、合理的工序布置等内容。

2.工艺参数:描述了加工过程中一些重要的参数,如切削速度、进给量、切削深度等。

这些参数是确定工件加工质量和生产效率的关键因素。

3.工装夹具:指导机械加工过程中的夹具选择和使用。

包括夹具类型、夹具位置和夹具调整等内容。

4.工艺手段:描述了机械加工中所具备的各种工艺手段,如车削、铣削、钻削等。

并根据具体的工件要求,选择合适的工艺手段进行加工。

5.工艺规程:详细描述了机械加工过程中具体的操作方法和步骤。

包括加工精度要求、刀具选择、刀具切削角度以及刀具切削顺序等内容。

1.指导生产:工艺过程卡片能够对加工过程进行规范化和标准化管理,确保生产过程的准确性和可控性。

2.提高生产效率:通过合理规划和布置加工过程,避免生产中的重复操作和浪费,提高加工效率和生产能力。

3.保证加工质量:工艺过程卡片详细描述了加工过程中的参数和要求,可以及时发现和解决加工中的问题,确保零件的生产质量。

4.节约成本:通过合理设置工艺参数和工装夹具,可以降低加工成本,提高资源利用率。

二、工序卡片工序卡片是机械加工过程中的一种重要记录和指导工具。

它是对机械加工工艺过程卡片的细化和补充,更加具体地描述了每个工序的加工方法、操作顺序和操作要点等内容。

工序卡片的主要内容包括以下几个方面:1.工序顺序:描述了每个工序的顺序和次序。

2.加工设备:说明了该工序需要使用的设备和机床。

3.刀具选择:选择适合于该工序的刀具,并给出刀具的尺寸和规格。

4.工装夹具:描述该工序中使用的夹具类型和夹具的调整方法。

机械加工工艺规程设计一、生产类型的确定由原始资料可知是中批量生产类型。

二、零件的分析1、零件的作用据资料所示,该转向臂的作用和方向盘、转向拉杆一起配合使用,从而达到控制转向轮的转向角度。

2、零件的工艺分析由零件图可知:φ16、φ9.3的孔中心线是主要的设计基准和加工基准。

该零件的主要加工面可分为两组:2·1、以φ16mm孔的中心线加工表面这一组加工表面包括:铣φ26mm单侧端面、钻φ16mm的孔、倒角1×45°、钻φ8.5mm的孔。

2·2、以φ9.3mm孔的中心线加工表面这一组加工表面包括:铣φ20mm两端面、钻φ9.3mm的孔、锪φ16mm的沉头。

概括:由于φ16、φ9.3的孔中心线位置精度不高,又φ16mm 内孔的精度比φ9.3mm内孔的精度较高。

所以由以上分析可知,对这两组加工表面而言,先加工第一组,再加工第二组。

由参考文献中有关面和孔加工精度及机床所能达到的位置精度可知,上述技术要求是可以达到的,零件的结构工艺性也是可行的。

三、选择毛坯、确定毛坯尺寸、设计毛坯图根据零件材料确定毛坯为可锻铸铁(KT35-10),中批量生产。

按《机械制造技术基础课程设计指南》第五章第一节可确定:1、求最大轮廓尺寸长133.6mm、宽47mm、高46mm故最大轮廓尺寸为133.6mm。

2、选取公差等级CT由表5-1,铸造方法按机械造型、铸件材料按可锻铸铁,得CT范围8~12级。

取为10级。

3、求铸件尺寸公差根据加工表面的基本尺寸和逐渐公差等级CT=10级,查表5-3得:公差带相对于基本尺寸对称分布。

4、求机械加工余量等级查表5-5,得机械加工余量等级范围为E~G,取为F级。

5、求RMA(要求的机械加工余量)对所有加工表面取同一个数值,由表5-4查最大轮廓尺寸为133.6mm,机械加工余量等级为F级,得RMA数值为1.5mm。

6、求毛坯基本尺寸依零件图可知:Φ16、φ9.3、φ8.5孔径较小,铸成实心。

机械加工工艺过程卡片与工序卡片一、机械加工工艺过程卡片1.定义2.主要内容(1)工艺路线:根据零件的图纸和技术要求,详细描述每个工序的顺序和前后关系等。

工艺路线应尽可能简洁明了、便于操作。

(2)加工方法:具体记录每个工序的加工方法和过程,包括机床、刀具、切削速度、进给量、切削液等。

(3)工具、工装和夹具:详细描述每个工序所需的工具、工装和夹具等。

这些工具应当符合零件的加工要求,能够确保加工精度和质量。

(4)工序检查:指导加工者进行每一道工序的自检和互检工作,以确保加工质量。

3.作用(1)提供工艺指导:工艺过程卡片详细描述了零件加工的每个步骤和要求,能够为操作人员提供明确的工艺指导,确保加工过程的准确和高效。

(2)记录加工信息:工艺过程卡片记录了每个工序的加工方法、设备和工具等信息,方便工艺工程师对加工过程进行评估和改进。

(3)保证加工质量:通过工艺过程卡片的指导,加工人员可以按照规定的工序严格执行加工要求,确保加工质量达到或超过技术要求。

二、工序卡片1.定义工序卡片是机械加工过程中用于记录和指导每个工序操作要求和指导要点的文件。

它是机械加工工艺文件系统中的一部分,也是机械加工生产过程中必不可少的文件。

2.主要内容工序卡片主要包括以下内容:(1)工序名称:准确描述该工序的名称和编号。

(2)操作要点:详细描述该工序的操作要点,包括操作方法、操作顺序、操作规范等。

(3)质量要求:规定该工序的质量要求和检查方法,确保加工质量达到技术要求。

(4)安全注意事项:记录该工序的操作安全要求和注意事项,保证操作人员的安全。

3.作用工序卡片的作用主要体现在以下几个方面:(1)提供操作指导:工序卡片详细描述了每个工序的操作要点和操作顺序,提供了明确的操作指导,帮助操作人员正确完成每个工序。

(2)规范操作流程:通过规定每个工序的操作要点和质量要求,工序卡片能够规范操作流程,保证每个工序的一致性和高效性。

(3)保证操作安全:工序卡片记录了每个工序的操作安全要求和注意事项,能够提醒和强调操作人员的安全注意事项,保证操作人员的安全。

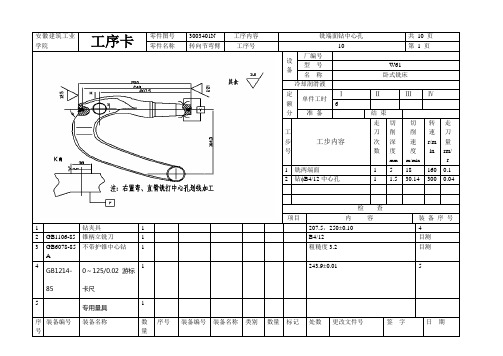

安徽建筑工业学院工序卡零件图号3003401N 工序内容铣端面钻中心孔共10 页零件名称转向节弯臂工序号10 第 1 页设备厂编号型号W61名称卧式铣床冷却润滑液定额分单件工时ⅠⅡⅢⅣ6准备结束工步号工步内容走刀次数切削深度mm切削速度m/min转速r/min走刀量rm/r1 铣两端面 1 5 18 160 0.12 钻φB4/12中心孔 1 1.5 30.14 300 0.04检查项目内容装备序号1 钻夹具 1 207.5,250±0.10 42 GB1106-85 锥柄立铣刀 1 B4/12 目测3 GB6078-85A不带护锥中心钻 1 粗糙度3.2 目测4 GB1214-850~125/0.02游标卡尺1 243.9±0.01 55 专用量具 1序号装备编号装备名称数量序号装备编号装备名称类别数量标记处数更改文件号签字日期安徽建筑工业学院工序卡零件图号3003401N 工序内容车φ36mm 1/10外圆及螺纹M27X1.5-6q,R1.5的退刀槽共10 页零件名称转向节弯臂工序号20 第 2 页设备厂编号型号C365L名称六角车床冷却润滑液定额分单件工时ⅠⅡⅢⅣ6.614准备结束工步号工步内容走刀次数切削深度mm切削速度m/min转速r/mn走刀量rm/r1 粗车斜度1:10外圆∮36 1 4.25 59.2 471 0.332 半精车斜度1:10外圆∮36 1 0.5 59.2 471 0.173 车 28外圆柱面 1 2 74.86 745 0.764 车R1.5的退刀槽 1 1.5 65.5 745 0.215 车M27×1.5-6g螺纹 4 0.5 37.81 430 37.8检查项目内容装备序号1 车夹具 1 4 5#活顶尖 12 YT15 硬质合金车刀 1 5 车刀排 13 GB1214-850~125/0.02游标卡尺1序号装备编号装备名称数量序号装备编号装备名称类别数量标记处数更改文件号签字日期安徽建筑工业学院工序卡零件图号3003401N 工序内容车24mm外圆、倒角,车螺纹M27X1.5-6q倒角共10 页零件名称转向节弯臂工序号30 第 3 页设备厂编号型号C365L名称六角车床冷却润滑液定额分单件工时ⅠⅡⅢⅣ0.784准备结束工步号工步内容走刀次数切削深度mm切削速度m/min转速r/mn走刀量rm/r1 车φ24mm外圆 1 1.5 84.78 1000.562 车30°倒角 1 0.25 20.18 238 0.093 车45度倒角 1 0.87 27.299 322 0.07检查项目内容装备序号1 车夹具 1 5 5#活顶尖 12 YT15 硬质合金车刀 1 6 车刀排 13 环规 14 4#活顶尖 1序号装备编号装备名称数量序号装备编号装备名称类别数量标记处数更改文件号签字日期安徽建筑工业学院工序卡零件图号3003401N 工序内容铣柄部21mm扁方共10 页零件名称转向节弯臂工序号40 第 4 页设备厂编号型号X63名称卧式万能铣床冷却润滑液定额分单件工时ⅠⅡⅢⅣ0.52准备结束工步号工步内容走刀次数切削深度mm切削速度m/min转速r/mn走刀量rm/r1 铣21扁方 1 1.5 22.608 300 0.1检查项目内容装备序号1 铣夹具 12 GB1128-85镶齿三面刃铣刀 13 GB1214-850~125/0.02游标 14 15 1序号装备编号装备名称数量序号装备编号装备名称类别数量标记处数更改文件号签字日期安徽建筑工业学院工序卡零件图号3003401N 工序内容铣弯臂端部两平面共10 页零件名称转向节弯臂工序号50 第5页设备厂编号型号X63名称卧式万能铣床冷却润滑液定额分单件工时ⅠⅡⅢⅣ4.5准备结束工步号工步内容走刀次数切削深度mm切削速度m/min转速r/mn走刀量rm/r1 铣21.5 0.2平面 1 1.75 18.84 150 0.08检查项目内容装备序号1 3003401N-540铣夹具 12 GB1110-85直柄立铣刀 13 GB1214-85 游标卡尺 1序号装备编号装备名称数量序号装备编号装备名称类别数量标记处数更改文件号签字日期安徽建筑工业学院工序卡零件图号3003401N 工序内容铣83°±30'斜面共10 页零件名称转向节弯臂工序号60 第 6 页设备厂编号型号X5012名称立式铣床冷却润滑液定额分单件工时ⅠⅡⅢⅣ0.9准备结束工步号工步内容走刀次数切削深度mm切削速度m/min转速r/mn走刀量rm/r1 铣83°±30' 1 3 27.87 355 手动检查项目内容装备序号1 5402 专用铣夹具 12 SPLN1504EPR可转位刀片 13 X203-80套式面铣刀 14 3003410N-8103环规 1序号装备编号装备名称数量序号装备编号装备名称类别数量标记处数更改文件号签字日期安徽建筑工业学院工序卡零件图号3003401N 工序内容钻扩铰中臂锥度为1:10的孔φ20,底孔φ17,锪φ38平面共10 页零件名称转向节弯臂工序号70 第7页设备厂编号型号Z535名称立式钻床冷却润滑液乳化液定额分单件工时ⅠⅡⅢⅣ1.278准备结束工步号工步内容走刀次数切削深度mm切削速度m/min转速r/mn走刀量rm/min1 锪φ38平面 1 4 17.27 275 0.722 钻孔φ16mm 1 8 20.096 400 0.253 扩钻孔φ18mm 1 1 7.9 140 0.324 铰孔φ19.5mm 1 0.75 16.84 275 0.725 精铰孔φ20mm 1 0.25 17.27 275 0.72检查项目内容装备序号1 3003401N-5204 钻-铰夹具 1 GB6093-852/83成套量块 1 φ20⨯锥度1:10 62 GB1108-86 莫氏锥柄立铣刀 1 2 120.5,2.7 工装保证3 GB1142-84 套式扩孔钻 1 3 粗糙度3.2 目测4 GB1133-84锥柄机用铰刀 1序号装备编号装备名称数量序号装备编号装备名称类别数量标记处数更改文件号签字日期安徽建筑工业学院工序卡零件图号3003401N 工序内容钻,铰,精铰φ200-0.033,锥孔倒角2×45°共10 页零件名称转向节弯臂工序号80 第8页设备厂编号型号Z535名称立式钻床冷却润滑液定额分单件工时ⅠⅡⅢⅣ7准备结束工步号工步内容走刀次数切削深度mm切削速度m/min转速r/mn走刀量rm/min1 钻孔φ18mm, 1 9 20.096 400 0.252 扩钻孔φ19.5mm 1 0.75 8.57 140 0.323 钻,扩,铰φ20 1 0.1 2.7 90 0.164 倒角2⨯45° 1 2 7.6 90 0.16检查项目内容装备序号1 3003401N-5202 钻铰夹具 1 1 φ20 82 JK32-4快换夹头 1 2 45.1±1,164.5(手检)夹具保证3 GB1437-85直柄短麻花钻 1 3 粗糙度6.3 目测4 GB1141-84整体高速钢锥柄扩钻1 4 φ20孔倒角2⨯45°目测序号装备编号装备名称数量序号装备编号装备名称类别数量标记处数更改文件号签字日期安徽建筑工业学院工序卡零件图号3003401N 工序内容锪φ30沉孔,φ30孔口倒角2×45°共10 页零件名称转向节弯臂工序号90 第9页设备厂编号型号X5012名称立式铣床冷却润滑液定额分单件工时ⅠⅡⅢⅣ准备结束工步号工步内容走刀次数切削深度mm切削速度m/min转速r/mn走刀量rm/r1 锪φ30沉孔 1 15 8.85 188 手动2 φ30孔口2⨯45°倒角 1 0.3 8.85 188 手动检查项目内容装备序号1 钻夹具 1 1 φ30, 42 GB1214-850~125/0.02游标卡尺1 2 倒角0.3⨯45°,2⨯45°目测3 GB4260-84 带导柱直柄平底锪钻1序号装备编号装备名称数量序号装备编号装备名称类别数量标记处数更改文件号签字日期安徽建筑工业学院工序卡零件图号3003401N 工序内容热处理,检测共10 页零件名称转向节弯臂工序号100,110 第10 页设备厂编号型号名称冷却润滑液定额分单件工时ⅠⅡⅢⅣ准备结束工步号工步内容走刀次数切削深度mm切削速度m/min转速r/mn走刀量rm/r检查项目内容装备序号1 12 13 14 15 1序号装备编号装备名称数量序号装备编号装备名称类别数量标记处数更改文件号签字日期。

一.重点零件---转向节左右转向节左右转向节1.1工艺设计需求1)快速化:在工艺资源约束的条件下,通过对制造资源进行快速配置,快速规划产品制造过程和工艺设计流程。

2)智能化:在工艺设计过程中通过人工的干预和引导,综合运用交互式、检索修订式和创成式等方法,实现工艺设计的局部智能化、自动化。

3)多样化:支持种类繁多、具有不同的表现形式、包含多种数据格式(如文字、图形、图像等)等工艺符号级文件的编辑。

4)规范化:建立各种工艺数据的统一术语、符号、代号和格式,避免人为的错误,提高工艺设计质量与效率。

5)合理化:能够对工艺资源动态、合理的选用,动态的了解工艺资源的状态,从而编制合理、优化的工艺规程。

1.2工艺管理需求1)全过程工艺信息管理:能够对产品工艺进行全过程的管理,使得工艺信息在产品的全过程中发挥应有的作用,能够对产品进行整体的优化。

2)全方位工艺信息管理:综合管理产品工艺相关信息,实现与产品设计、生产的全面集成。

3)快速的工艺信息建模:在对企业进行工艺分析的基础上,兼顾管理、集成和扩展的需要,快速建立工艺信息模型,实现工艺信息系统的快速实施。

4)灵活的产品配置管理:能够快速、灵活的根据市场和用户的需求对产品结构进行配置,从而形成品种丰富的产品系列。

能够实现EBOM、PBOM、MBOM的动态转化。

5)高效的工艺知识管理:实现对工艺知识的有效获取、工艺知识的有效表示与有机组织的基础上,提供工艺知识的录入、检索、共享、使用、一致性维护和安全性控制等管理功能,促进工艺知识的转化与再利用。

6)强大的角色/权限管理:实现基于角色划分和权限分配的用户管理,保证用户的合理划分和操作,实现工艺数据的安全访问。

7)自定义数据统计与查询:通过面向对象的方法以及统计汇总脚本的编写可以快速、方便的进行自定义的统计汇总与查询。

8)基于PDM思想的工艺信息管理1基于产品结构的管理、工艺信息的设计与管理一体化2工艺信息的统计、汇总、报表3工艺工作流程管理与控制、工艺文档的快速浏览和审批4用户角色、权限管理9)开放的体系结构1完善的体系框架、强大的二次开发工具2基于数据库平台、计算机网络、开放的接口技术(ODBC/DAO/ActiveX)。

机械加工工序卡片产品型号零部件图号蚌埠学院机械加工工艺卡片调整臂外壳产品名称零部件名称共8页第1页车间工序号工序名材料牌号1 粗铣端面 KT350毛坯外每毛坯可毛坯种类每台件数形尺寸制件数铸件 1 1设备名称设备型号设备编号同时加工件数立式铣床 X51 1夹具编号夹具名称切削液专用夹具工序工时工位器具编号工位器具名称准终单件0 71.76s 工主轴切削进给背吃工步工时进给步工艺装备速度速度量刀量工步内容次数号 r/min m/min mm/r mm 机动辅助粗铣A面至35.05-35.695 端铣刀 1 104 49.1 0.8 1.5 1 15.6s 2.34s mm Ra12.5um 游标卡尺粗铣C面至13.5-12.865mm 端铣刀 2 104 49.1 0.8 1.5 1 15.6s 2.34sRa12.5um 游标卡尺粗铣B面至33.969-34.031 端铣刀 3 104 49.1 0.8 1.5 1 15.6 2.34s mm Ra12.5um 游标卡尺粗铣D面至13-12.73mm 端铣刀 4 104 49.1 0.8 1.5 1 15.6 2.34s 描图Ra12.5um 游标卡尺描校底图号装订号设计审核标准化会签(日期) (日期) (日期) (日期) 标处更改文签日标处更改文签日记数件号字期记数件号字期机械加工工艺过程卡片产品型号零件图号蚌埠学院机械加工工艺过程卡片产品名称零件名称调整臂外壳共1页第1页每毛坯可材料牌号 KT350 毛坯种类铸件毛坯外形尺寸 1 每台件数 1 备注制件数工时工名工序号工序内容车间工段设备工艺装备序称准终单件粗铣凸台粗铣两端面至X51立式铣高速钢套式面铣刀、游标卡35.881 两端面34.031~33.969mm Ra12.5um 床尺、专用夹具 s半精铣凸半精铣两端面至32~31.83mm X51立式铣高速钢套式面铣刀、游标卡58.932 台两端面 Ra6.3um 床尺、专用夹具 s镗孔T716立式金3 镗刀、游标卡尺、专用夹具62.1s Φ62mm 刚镗床X51立式铣 4 铣槽26m 38.5s 铣刀、游标卡尺 +床铣舌台两粗铣、半精铣至12~11.76mm XA613卧式高速钢套式面铣刀、游标卡94.815 面 Ra6.3um 铣床尺、专用夹具 s钻Φ12mm钻、粗铰孔至12.18~12.16mm X525立式复合麻花钻、铰刀内径千分16.566 孔 Ra6.3um 钻床尺 s钻孔31.877 台式小钻床麻花钻5XΦ4(3mm s钻Φ13mm钻孔至 X525立式33.128 孔并钻沉复合麻花钻 13.12~13mmRa25um 钻床 s 头孔钻孔钻孔至13.92~13.8mm X525立式23.01描图 9 复合麻花钻Φ13(8mm Ra25um 钻床 s钻M10螺X525立式77.5610 钻底孔复合麻花钻描校纹底孔钻 s钻Rc1/8锥X525立式77.9511 钻底孔复合麻花钻螺纹底孔钻床 s 底图号12 攻丝攻丝 13 去毛刺钳工台装订号14 清洗清洗机 15 终检设计审核标准化会签 (日期) (日期) (日期) (日期)标记处数更改文件号签字日期标记处数更改文件号签字日期。

机械加工工艺设计过程卡片及工序卡片机械加工工艺设计是将产品设计图纸上的几何形状和尺寸转化为加工工艺方案的过程。

在机械加工工艺设计中,设计师需要根据产品的要求和加工设备的特点,综合考虑材料、工艺和生产成本等因素,制定出一套合理的加工工艺方案。

下面是机械加工工艺设计过程卡片及工序卡片的详细介绍。

一、机械加工工艺设计过程卡片1.工件信息:包括工件名称、图号、材料、尺寸等信息。

2.工艺要求:包括工艺要求、加工精度要求、表面质量要求等。

3.设计依据:包括设计图纸、产品规范等依据。

4.工艺路线:包括加工顺序、加工方式、工序安排等。

5.工具选择:包括刀具、夹具、量具等选择。

6.主要设备:包括加工设备、工艺设备等。

7.工时计算:包括加工时间、换刀时间等计算。

8.参考资料:包括机床手册、刀具技术参数表等。

通过填写机械加工工艺设计过程卡片,可以使机械加工工艺设计的过程更加规范化、有条理,减少因为遗漏或者不清晰导致的错误和纠纷。

二、工序卡片工序卡片是机械加工工艺设计中用于记录每个工序细节的文件。

它可以帮助加工工人了解工件的加工要求,掌握加工过程中的关键参数和控制要点,提高加工效率和质量。

工序卡片一般包括以下内容:1.工序号:标识每个工序的唯一编号。

2.工序名称:描述工序的名称。

3.工序要求:描述工件在该工序中的加工要求,包括加工尺寸、加工精度、表面质量等。

4.加工工艺:描述工序的加工工艺,包括加工方式、切削参数等。

5.设备与工具:描述该工序需要使用的机床、刀具、夹具等设备与工具。

6.加工顺序:描述该工序在整个工艺中的位置和顺序。

7.注意事项:描述该工序中需要注意的事项,如安全注意事项、操作要点等。

通过填写工序卡片,加工工人可以清晰地了解每个工序的加工要求和操作步骤,避免因为操作不当导致的错误和事故发生。

总之,机械加工工艺设计过程卡片和工序卡片都是机械加工工艺设计过程中重要的文件记录工具。

通过填写和使用这些卡片,可以使机械加工工艺设计更加规范化、有条理,提高生产效率和产品质量。

机械制造工艺学转向臂工艺规程设计和工序卡片中北大学课程设计说明书学生姓名:学号:学院:专业:题目:转向臂零件的工艺规程设计指导教师:职称:职称:20**年1月4日中北大学课程设计任务书 2009/2010 学年第 1 学期学院:专业:学生姓名:学号:课程设计题目:起迄日期:20**年1月4日~20**年1月23日课程设计地点:指导教师:系主任:下达任务书日期: 20** 年1月 4日课程设计任务书目录一、生产类型的确定 (7)二、零件的分析 (7)1、零件的作用 (7)2、零件的工艺分析 (7)三、选择毛坯、确定毛坯尺寸、设计毛坯图 (8)1、求最大轮廓尺寸 (8)2、选取公差等级CT (8)3、求铸件尺寸公差 (8)4、求机械加工余量等级 (8)5、求RMA(要求的机械加工余量) (8)6、求毛坯基本尺寸 (9)7、画毛坯图(见A3图纸) (9)四、工艺路线拟定 (9)1、定位基准的选择 (9)2、拟定加工方法和加工方案 (10)五、选择加工设备及刀具、夹具、量具 (11)1、选择加工设备与工艺设备 (11)2、确定工序尺寸 (12)六、确定切削用量及基本时间 (13)1、工序号02: (13)2、工序号03: (14)3、工序号04: (15)4、工序号05: (18)5、工序号06: (19)6、工序号07: (20)七、心得体会 (20)八、参考文献 (21)谢谢朋友对我文章的赏识,充值后就可以下载说明书,我这里还有一个压缩包,里面有相应的word说明书和CAD图纸(零件图、毛坯图、夹具装配图、机械加工工艺过程综合卡)。

需要压缩包的朋友请联系QQ客服:1459919609。

下载后我可以将压缩包免费送给你。

需要其他设计题目直接联系!!!一、生产类型的确定由原始资料可知是中批量生产类型。

二、零件的分析1、零件的作用据资料所示,该转向臂的作用和方向盘、转向拉杆一起配合使用,从而达到控制转向轮的转向角度。

2、零件的工艺分析由零件图可知:φ16、φ9.3的孔中心线是主要的设计基准和加工基准。

该零件的主要加工面可分为两组:2.1、以φ16mm孔的中心线加工表面这一组加工表面包括:铣φ26mm单侧端面、钻φ16mm的孔、倒角1×45°、钻φ8.5mm的孔。

2.2、以φ9.3mm孔的中心线加工表面这一组加工表面包括:铣φ20mm两端面、钻φ9.3mm的孔、锪φ16mm的沉头。

概括:由于φ16、φ9.3的孔中心线位置精度不高,又φ16mm内孔的精度比φ9.3mm内孔的精度较高。

所以由以上分析可知,对这两组加工表面而言,先加工第一组,再加工第二组。

由参考文献中有关面和孔加工精度及机床所能达到的位置精度可知,上述技术要求是可以达到的,零件的结构工艺性也是可行的。

三、选择毛坯、确定毛坯尺寸、设计毛坯图根据零件材料确定毛坯为可锻铸铁(KT35-10),中批量生产。

按《机械制造技术基础课程设计指南》第五章第一节可确定:1、求最大轮廓尺寸长133.5mm、宽48.9mm、高49.15mm故最大轮廓尺寸为133.5mm。

2、选取公差等级CT由表5-1,铸造方法按机械造型、铸件材料按可锻铸铁,得CT范围8~12级。

取为10级。

3、求铸件尺寸公差根据加工表面的基本尺寸和逐渐公差等级CT=10级,查表5-3得:公差带相对于基本尺寸对称分布。

4、求机械加工余量等级查表5-5,得机械加工余量等级范围为E~G,取为F级。

5、求RMA(要求的机械加工余量)对所有加工表面取同一个数值,由表5-4查最大轮廓尺寸为133.5mm,机械加工余量等级为F级,得RMA数值为1.5mm。

6、求毛坯基本尺寸依零件图可知:Φ16、φ9.3、φ8.5孔径较小,铸成实心。

A面属单侧加工,由式(5-1)得R=F+RMA+CT/2=32+1.5+2.8/2=34.9mmB、C面属两侧加工,由式(5-2)得R=F+2RMA+CT/2=26+2×1.5+2.6/2=30.3mm根据数据可得:转向臂铸件毛坯尺寸公差与加工余量见下表(3-1)表(3-1)7、画毛坯图(见A3图纸)四、工艺路线拟定1、定位基准的选择粗基准:为保证工件重要表面的余量均匀,应选重要表面为粗基准。

为互为基准,以φ20mm端面为粗基准。

即B、C面。

精基准:精基准的选择主要考虑基准重合的问题。

选择加工表面的设计基准为定位基准,称为基准重合的原则。

采用基准重合原则可以避免由定位基准与设计基准不重合引起的基准不重合误差,零件的尺寸精度和位置精度能可靠的得以保证。

为使两孔互为基准,选φ16的孔作为精基准。

2、拟定加工方法和加工方案2.1、工艺路线:①、铣φ16mm孔的端面,即φ26mm圆柱A面②、铣φ9.3mm孔的两端面,即φ20mm圆柱B、C面③、钻、扩、粗铰、精铰孔φ16mm,倒角1×45°④、钻φ8.5mm孔⑤、钻φ9.3mm孔⑥、刮平B、C面φ16mm,两端入体1mm2.2、确定工艺过程方案见下表(4-1)表(4-1)五、选择加工设备及刀具、夹具、量具由于生产类型为中小批量,故加工设备以通用机床为主,辅以少量专用机床,其生产方式以通用机床专用夹具为主,辅以少量专用机床的流水生产线,工件在各机床上的装卸及各机床间的传送均由人工完成.1、选择加工设备与工艺设备1.1、选择机床,根据不同的工序选择机床工序号02:铣φ26mm圆柱A面。

因为工序的工步数不多,成批生产要求不高的生产效率。

故选用卧铣,选择X62卧铣铣床。

工序号03:铣φ20mm圆柱B、C面。

因为互为基准,工序的工步数不多,成批生产要求不高的生产效率。

故选用卧铣,选择X62卧铣铣床。

工序号04:钻、扩、粗铰、精铰孔φ16mm,倒角1×45°。

选用Z535立式钻床。

工序号05、06:钻孔φ8.5mm、φ9.3mm。

由于内孔的粗糙度、精度要求不高,可以一次性钻通孔达到加工要求。

故选Z525立式钻床。

工序号07:刮平B、C面φ16mm,两端入体1mm。

粗糙度要求不高,宜采用Z525立式钻床。

1.2、选择夹具本零件除粗铣及钻孔等工序需要专用夹具外,其他各工序使用通用夹具即可。

专用夹具见附图。

1.3、选择刀具,根据不同的工序选择刀具①、铣刀:根据资料查表5-103:选择硬质合金镶齿套式端面铣刀。

铣刀直径:d=80mm,齿数Z=10mm。

查《金属机械加工手册》表14-64,得铣刀几何参数:Kr=60°,λ=12~15°②、钻、扩、粗、精铰孔φ16mm,倒角1×45°。

选用麻花钻等专用刀具。

③刮平面φ16mm,选用专用锪刀。

1.4选择量具本零件属于成批生产,一般情况下尽量采用通用量具。

根据零件的表面的精度要求,尺寸和形状特点,参考相关资料,选择如下:①、选择加工面的量具根据资料:查表5-108得,用分度值为0.02mm的三用游标长尺测量,测量范围0mm~150mm,公称规格为150×0.02。

②、选择加工孔的量具根据资料:由于孔的加工精度要求不同,分别有IT7-IT8、IT12-IT13、大于IT13。

所以选择分度值0.01mm,测量范围分别为25mm~50mm、25mm~50mm、5mm~30mm的内径千分尺。

2、确定工序尺寸2.1、面的加工(所有面)①、A面:根据加工长度为34.9mm,毛坯余量为2.9mm。

查表5-49:单侧加工的量为1.9mm。

经粗加工后的加工余量为1.0mm,再加工的量为1.0mm即可。

②、B、C面:根据加工长度为30.3mm,毛坯余量为4.3mm。

查表5-49:两侧加工的量为1.65mm。

经粗加工后的加工余量为1.0mm,两侧再加工的量为0.5mm即可。

2.2、孔的加工①、φ16mm的孔毛坯为实心,孔内粗糙度要求介于IT7-IT8之间。

查表5-15、5-42得:钻孔:φ15mm 2Z=0.95mm扩孔:φ15.85mm 2Z=0.1mm粗铰:φ15.95mm 2Z=0.05mm精铰:φ16mm②、φ8.5mm的孔毛坯为实心,孔内粗糙度要求介于IT12-IT13之间。

查表5-15得:钻孔φ8.5mm即可。

③、φ9.3mm的孔毛坯为实心,孔内粗糙度要求大于IT13。

查表5-15得:钻孔φ9.3mm即可。

六、确定切削用量及基本时间1、工序号02:本工序为铣φ26mm端面。

已知工件材料为可锻铸铁(KT35-10),选择硬质合金镶齿套式端面铣刀。

铣刀直径:d=80mm,齿数Z=10mm,Kr=60°。

且已知铣削宽度ae =26mm。

铣削深度aP=2.9mm,选用机床X62卧式铣床。

①、确定每齿进给量fZ根据已知资料所知:X62卧式铣床功率为7.5KW。

查表5-146得:硬质合金牌号YG8的每齿进给量为0.2~0.29mm/z。

取fZ=0.2②、选择铣刀磨损标准及耐用度查表5-148得:铣刀后刀面的最大磨损量为1.5mm。

铣刀直径d=80mm、耐用度T=180 min③、确定切削速度V c和每齿进给量fZ根据资料所知:取fZ=0.20mm/z > 0.18mm/z、 Z=10、d=80mm、ae =26mm、aP=2.9mm、T=180 min查表2-17.有C v=548、q v=0.22、x v=0.17、y v=0.32、u v=0.22、p v=0、m=0.33、k v=1.0则由表2-17的公式算得V c=173.930 m/minn c=173.93×1000/3.14×80=692.4 r/min根据查表5-75选取X62卧式铣床的主轴转速n=750r/min=12.5r/s∴V=3.14×80×12.5/1000=3.14 m/s工作台每分钟进给量为f MZ=0.20×10×60=120 mm/min查表5-76,选f MZ=118 mm/min则实际的每齿进给量fZ=118/10×60=0.197 mm/z④、检查机床功率根据资料所知:fZ=0.197mm、c F=491、 x F=1.0、y F=0.75、u F=1.1、Z=10、ae =26mm、aP=2.9mm、d=80mm、n=750 r/min、q F=1.3、w F=0.2、K M F C=1.0 计算FC=135.5 NPC=135.5×3.14/1000=0.425 KW < 7.5 KW可知机床功率能够满足要求⑤、基本时间查表2-28:(d对称铣削)Tj =(l+l1+l2)/ f MZ∵Kr=60°<90°且式中l=26mm、l1=17mm、l2=2mm、f MZ=118 mm/min∴Tj =(26+17+2)/118=0.38 min=22.8 s 取Tj=23s单侧走刀2次:Tj=2×23=46s2、工序号03:本工序为铣φ20mm端面。