电炉参数常规计算方法

- 格式:docx

- 大小:16.31 KB

- 文档页数:2

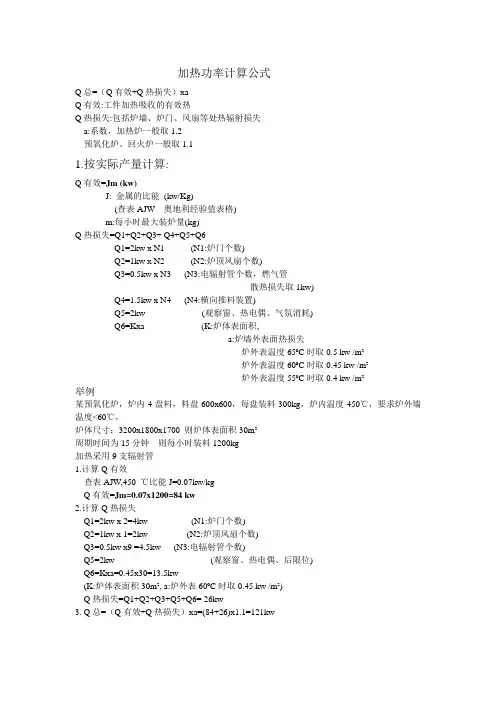

加热功率计算公式Q总=(Q有效+Q热损失)xaQ有效:工件加热吸收的有效热Q热损失:包括炉墙、炉门、风扇等处热辐射损失a:系数,加热炉一般取1.2预氧化炉、回火炉一般取1.11.按实际产量计算:Q有效=Jm (kw)J: 金属的比能(kw/Kg)(查表AJW 奥地利经验值表格)m:每小时最大装炉量(kg)Q热损失=Q1+Q2+Q3+ Q4+Q5+Q6Q1=2kw x N1 (N1:炉门个数)Q2=1kw x N2 (N2:炉顶风扇个数)Q3=0.5kw x N3 (N3:电辐射管个数,燃气管散热损失取1kw)Q4=1.5kw x N4 (N4:横向推料装置)Q5=2kw (观察窗、热电偶、气氛消耗)Q6=Kxa (K:炉体表面积,a:炉墙外表面热损失炉外表温度65ºC时取0.5 kw /m²炉外表温度60ºC时取0.45 kw /m²炉外表温度55ºC时取0.4 kw /m²举例某预氧化炉,炉内4盘料,料盘600x600,每盘装料300kg,炉内温度450℃,要求炉外墙温度<60℃,炉体尺寸:3200x1800x1700 则炉体表面积30m²周期时间为15分钟则每小时装料1200kg加热采用9支辐射管1.计算Q有效查表AJW,450 ℃比能J=0.07kw/kgQ有效=Jm=0.07x1200=84 kw2.计算Q热损失Q1=2kw x 2=4kw (N1:炉门个数)Q2=1kw x 1=2kw (N2:炉顶风扇个数)Q3=0.5kw x9 =4.5kw (N3:电辐射管个数)Q5=2kw (观察窗、热电偶、后限位)Q6=Kxa=0.45x30=13.5kw(K:炉体表面积30m², a:炉外表60ºC时取0.45 kw /m²)Q热损失=Q1+Q2+Q3+Q5+Q6= 26kw3. Q总=(Q有效+Q热损失)xa=(84+26)x1.1=121kw。

无功功率和功率因数1无功功率 在交流电路中,由电源供给负载的电功率有两种;一种是有功功率,一种是无功功率。

有功功率是保持用电设备正常运行所需的电功率,也就是将电能转换为其他形式能量(机械能、光能、热能)的电功率。

比如:5.5千瓦的电动机就是把5.5千瓦的电能转换为机械能,带动水泵抽水或脱粒机脱粒;各种照明设备将电能转换为光能,供人们生活和工作照明。

有功功率的符号用P表示,单位有瓦(W)、千瓦(kW)、兆瓦(MW)。

无功功率比较抽象,它是用于电路内电场与磁场的交换,并用来在电气设备中建立和维持磁场的电功率。

它不对外作功,而是转变为其他形式的能量。

凡是有电磁线圈的电气设备,要建立磁场,就要消耗无功功率。

比如40瓦的日光灯,除需40多瓦有功功率(镇流器也需消耗一部分有功功率)来发光外,还需80乏左右的无功功率供镇流器的线圈建立交变磁场用。

由于它不对外做功,才被称之为“无功”。

无功功率的符号用Q表示,单位为乏(Var)或千乏(kVar)。

无功功率决不是无用功率,它的用处很大。

电动机需要建立和维持旋转磁场,使转子转动,从而带动机械运动,电动机的转子磁场就是靠从电源取得无功功率建立的。

变压器也同样需要无功功率,才能使变压器的一次线圈产生磁场,在二次线圈感应出电压。

因此,没有无功功率,电动机就不会转动,变压器也不能变压,交流接触器不会吸合。

为了形象地说明这个问题,现举一个例子:农村修水利需要开挖土方运土,运土时用竹筐装满土,挑走的土好比是有功功率,挑空竹筐就好比是无功功率,竹筐并不是没用,没有竹筐泥土怎么运到堤上呢? 在正常情况下,用电设备不但要从电源取得有功功率,同时还需要从电源取得无功功率。

如果电网中的无功功率供不应求,用电设备就没有足够的无功功率来建立正常的电磁场,那么,这些用电设备就不能维持在额定情况下工作,用电设备的端电压就要下降,从而影响用电设备的正常运行。

无功功率对供、用电产生一定的不良影响,主要表现在: (1)降低发电机有功功率的输出。

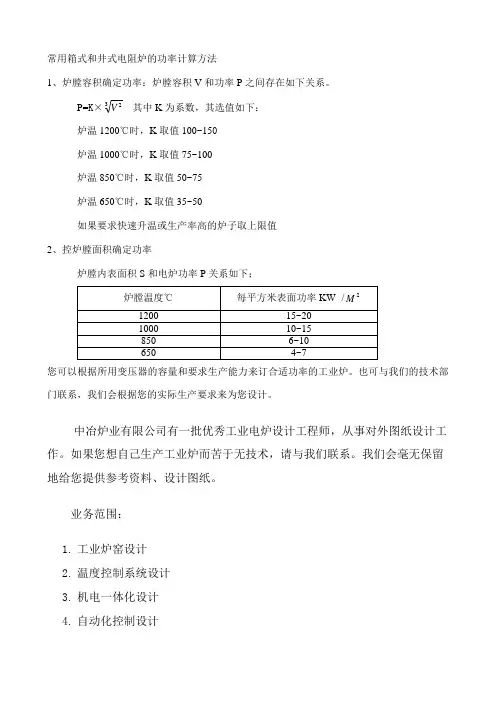

常用箱式和井式电阻炉的功率计算方法

1、炉膛容积确定功率:炉膛容积V和功率P之间存在如下关系。

P=K×32

V其中K为系数,其选值如下:

炉温1200℃时,K取值100~150

炉温1000℃时,K取值75~100

炉温850℃时,K取值50~75

炉温650℃时,K取值35~50

如果要求快速升温或生产率高的炉子取上限值

2、控炉膛面积确定功率

炉膛内表面积S和电炉功率P关系如下;

您可以根据所用变压器的容量和要求生产能力来订合适功率的工业炉。

也可与我们的技术部门联系,我们会根据您的实际生产要求来为您设计。

中冶炉业有限公司有一批优秀工业电炉设计工程师,从事对外图纸设计工作。

如果您想自己生产工业炉而苦于无技术,请与我们联系。

我们会毫无保留地给您提供参考资料、设计图纸。

业务范围:

1.工业炉窑设计

2.温度控制系统设计

3.机电一体化设计

4.自动化控制设计

井式回火炉

煤气发生炉

箱式电阻炉

煤气发生炉技术资料。

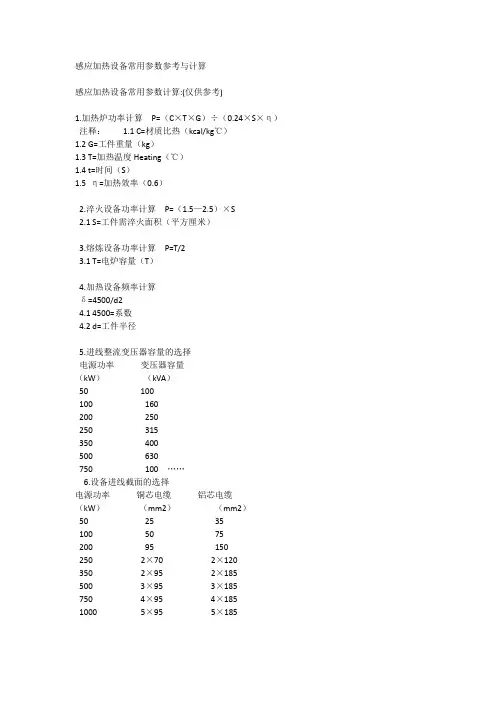

感应加热设备常用参数参考与计算感应加热设备常用参数计算:(仅供参考)1.加热炉功率计算P=(C×T×G)÷(0.24×S×η)注释: 1.1 C=材质比热(kcal/kg℃)1.2 G=工件重量(kg)1.3 T=加热温度Heating(℃)1.4 t=时间(S)1.5 η=加热效率(0.6)2.淬火设备功率计算P=(1.5—2.5)×S2.1 S=工件需淬火面积(平方厘米)3.熔炼设备功率计算P=T/23.1 T=电炉容量(T)4.加热设备频率计算δ=4500/d24.1 4500=系数4.2 d=工件半径5.进线整流变压器容量的选择电源功率变压器容量(kW)(kVA)50 100100 160200 250250 315350 400500 630750 100 ……6.设备进线截面的选择电源功率铜芯电缆铝芯电缆(kW)(mm2)(mm2)50 25 35100 50 75200 95 150250 2×70 2×120350 2×95 2×185500 3×95 3×185750 4×95 4×1851000 5×95 5×1857.中频输出电缆截面的选择中频功率电源的输出频率KW kHz0.5 1.0 2.5 4.0 8.0以下电缆截面积单位为:mm250 35 50/90 70 95 120100 50 70 95 2×70 2×95200 95 2×70 2×95 4×70 4×95250 2×70 2×95 3×70 5×90 5×95350 2×95 3×95 4×95 5×100 5×100500 3×95 4×95 5×100 5×150 5×200750 4×95 5×100 5×150 5×200 (5×150)×31000 5×100 5×150 5×200 (5×150)×2 (5×150)×48.冷却水流量的选择8.1 进水压力:0.15—0.3Mpa8.2 冷却水温度在5—30°范围内,水质硬度不超过8度,浑浊度不大于5,PH值在6.5—8的范围内。

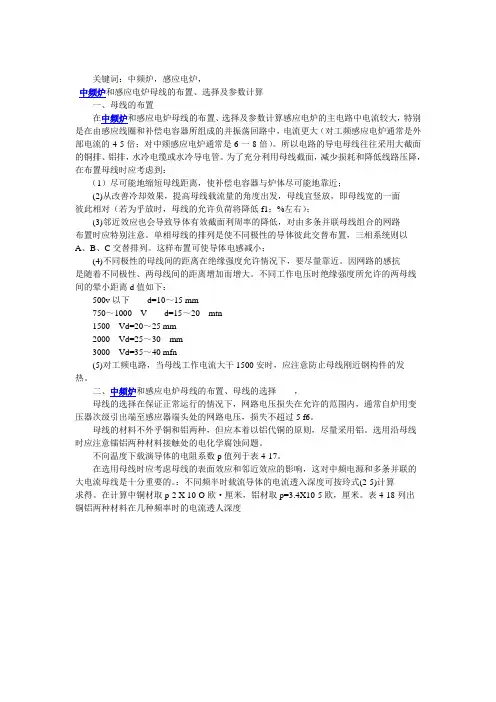

关键词:中频炉,感应电炉,中频炉和感应电炉母线的布置、选择及参数计算一、母线的布置在中频炉和感应电炉母线的布置、选择及参数计算感应电炉的主电路中电流较大,特别是在由感应线圈和补偿电容器所组成的并振荡回路中,电流更大(对工频感应电炉通常是外部电流的4-5倍;对中颊感应电炉通常是6一8倍)。

所以电路的导电母线往往采用大截面的铜排、铝排,水冷电缆或水冷导电管。

为了充分利用母线截面,减少损耗和降低线路压降,在布置母线时应考虑到:(1)尽可能地缩短母线距离,使补偿电容器与炉体尽可能地靠近;(2)从改善冷却效果,提高母线载流量的角度出发,母线宜竖放,即母线宽的一面彼此相对(若为乎放时,母线的允许负荷将降低f1;%左右);(3)邻近效应也会导致导体有效截面利周率的降低,对由多条并联母线组合的网路布置时应特别注意。

单相母线的排列是使不同极性的导体彼此交替布置,三相系统则以A、B、C交替排列。

这样布置可使导体电感减小;(4)不同极性的母线间的距离在绝缘强度允许情况下,要尽量靠近。

因网路的感抗是随着不同极性、两母线间的距离增加而增大。

不同工作电压时绝缘强度所允许的两母线间的晕小距离d值如下:500v以下d=10~15 mm750~1000 V d=15~20 mtn1500 Vd=20~25 mm2000 Vd=25~30 mm3000 Vd=35~40 mfn(5)对工频电路,当母线工作电流大干1500安时,应注意防止母线刚近钢构件的发热。

二、中频炉和感应电炉母线的布置、母线的选择,母线的选择在保证正常运行的情况下,网路电压损失在允许的范围内,通常自炉用变压器次级引出端至感应器端头处的网路电压,损失不超过5 f6。

母线的材料不外乎铜和铝两种,但应本着以铝代铜的原则,尽量采用铝。

选用沿母线时应注意镭铝两种材料接触处的电化学腐蚀问题。

不向温度下载演导体的电阻系数p值列于表4-17。

在选用母线时应考虑母线的表面效应和邻近效应的影响,这对中频电源和多条并联的大电流母线是十分重要的。

做电磁炉这么多年,这些计算公式你知道吗?三相380V系列电流(安)=功率(千瓦)÷0.658例如一台-15KW(三相380V)电磁低汤灶电流是15KW÷0.658=22.8A单相220V系列电流(安)=功率(千瓦)÷0.22例如一台3KW(单相220V)台式炒炉电流是3KW÷0.22=13.6A电力线配置计算公式:三相380V系列线材截面积(平方毫米)=功率(千瓦)÷3.29单相220V系列线材截面积(平方毫米)=功率(千瓦)÷1.1常用线材截面积标准规格有2.5平方毫米-4平方毫米-6平方毫米-10平方毫米-16平方毫米-25平方毫米如果计算结果没有相等的常用规格则取大一号的规格例如一台-15KW(三相380V)电磁低汤灶电力线配置是15KW÷3.29=4.559平方毫米没有4.559平方毫米的常用规格则取6平方毫米例如3KW(单相220V)台式炒炉电力线配置是3KW÷1.1=2.727平方毫米没有2.727平方毫米的常用规格则取4平方毫米根据烧水速度要求选功率计算公式功率(千瓦)=5.5×水量(升或公斤)÷要求的时间(分钟)如要求30分钟烧开40公斤水,则功率需要5.5×40公斤÷30分钟=7.3KW根据功率计算烧水速度时间(分钟)=5.5×水量(升或公斤)÷功率(千瓦)如要求计算8KW烧开40公斤水需要多少时间5.5×40公斤÷8KW=27.5分钟以上关于烧水的计算指从25℃冷水开始加热,容器加保温层并加盖。

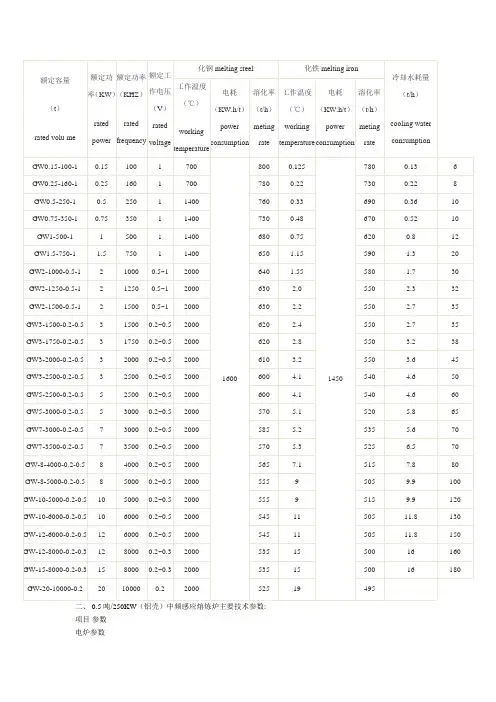

二、 0.5吨/250KW(铝壳)中频感应熔炼炉主要技术参数: 项目参数电炉参数额定容量 0.50t最大容量 0.55t炉衬厚度 50mm感应圈内经φ 56mm感应圈高度 700mm最高工作温度 1750℃熔铜工作温度 1600℃电耗≤700kW.h/t熔化率 0.42t/h电器参数中频电源额定功率 250KW变压器容量 300KV A整流相数 6脉变压器一次电压 10KV变压器二次电压(额定输入电压) 3N-380V额定输入电流 420直流电压 510V直流电流 490A中频电源最高输出电压 750V额定工作频率 1000Hz额定工作电压 1400V冷却水系统冷却水流量 30t/h供水压力 0.2~0.35MPa进水温度 5~35℃出水温度 <55℃三、0.5.0吨/250KW中频熔炼炉(铝壳)配置表:序号设备名称规格型号数量备注1 中频电源柜 KGPS-250KW/1KHz 1套含低压开关、电抗器2 补偿电热电容器 250KW/1KHz 1套电容器/水冷铜排组3 铝壳炉体 GWJ-0.5-250/1000 2台支撑架/感应圈/ 等4 坩埚模 0.5t专用 2只钢质5 水冷电缆电容到炉体之间 2套6 连接铜排电源到电容之间 1套7 倾炉系统 431减速机 2个8 倾炉操作盒 1个0.5吨/250KW中频熔炼炉(铝壳)配置表:序号设备名称规格型号数量单价总价1 中频电源柜 KGPS-250KW/1KHz 1套 4.0 4.02 补偿电热电容器 250KW/1KHz 1套 1.5 1.53 铝壳炉体 GWJ-0.5-250/1000 2台 1.5 2.54 坩埚模 0.5t专用 2只 0.05 0.15 水冷电缆电容到炉体之间 1套 0.3 0.36 连接铜排电源到电容之间 1套 0.3 0.37 倾炉系统 431减速机 2个 0.35 0.78 倾炉操作盒 1个 0.1 0.1价格合计:9.0万含税二、成套设备主要技术参数:三、 1.0吨/600KW中频熔炼炉(钢壳)成套设备标准配置表:二、成套设备主要技术参数:、成套设备主要技术参数:吨中频熔化电炉,主要用于黑色金属的冶炼,例:钢材,球铁,灰铁等1.快速熔炼炉,高功率配置2000KW/500HZ,进线电压66V,输出电压1300V。

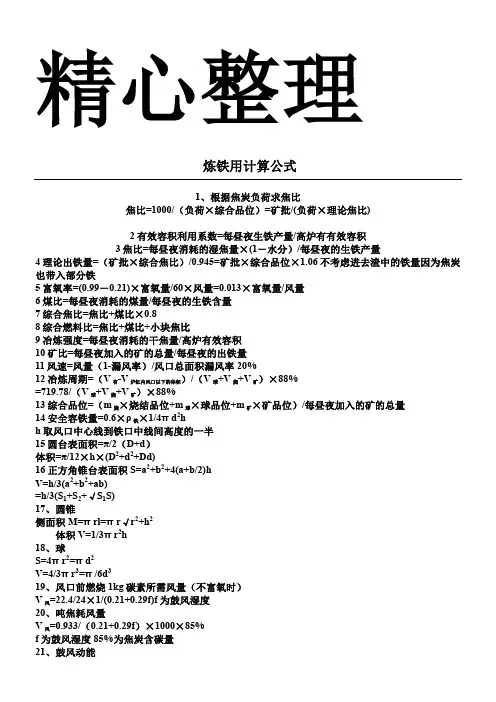

炼铁用计算公式1、根据焦炭负荷求焦比焦比=1000/(负荷×综合品位)=矿批/(负荷×理论焦比)2有效容积利用系数=每昼夜生铁产量/高炉有有效容积3焦比=每昼夜消耗的湿焦量×(1-水分)/每昼夜的生铁产量4理论出铁量=(矿批×综合焦比)/0.945=矿批×综合品位×1.06不考虑进去渣中的铁量因为焦炭也带入部分铁5富氧率=(0.99-0.21)×富氧量/60×风量=0.013×富氧量/风量6煤比=每昼夜消耗的煤量/每昼夜的生铁含量7综合焦比=焦比+煤比×0.88综合燃料比=焦比+煤比+小块焦比9冶炼强度=每昼夜消耗的干焦量/高炉有效容积10矿比=每昼夜加入的矿的总量/每昼夜的出铁量11风速=风量(1-漏风率)/风口总面积漏风率20%12冶炼周期=(V有-V炉缸内风口以下的体积)/(V球+V烧+V矿)×88%=719.78/(V球+V烧+V矿)×88%13综合品位=(m烧×烧结品位+m球×球品位+m矿×矿品位)/每昼夜加入的矿的总量14安全容铁量=0.6×ρ铁×1/4πd2hh取风口中心线到铁口中线间高度的一半15圆台表面积=π/2(D+d)体积=π/12×h×(D2+d2+Dd)16正方角锥台表面积S=a2+b2+4(a+b/2)hV=h/3(a2+b2+ab)=h/3(S1+S2+√S1S)17、圆锥侧面积M=πrl=πr√r2+h2体积V=1/3πr2h18、球S=4πr2=πd2V=4/3πr3=π/6d319、风口前燃烧1kg碳素所需风量(不富氧时)V风=22.4/24×1/(0.21+0.29f)f为鼓风湿度20、吨焦耗风量V风=0.933/(0.21+0.29f)×1000×85%f为鼓风湿度85%为焦炭含碳量21、鼓风动能(1)E=(764I2-3010I+3350)dE-鼓风动能I-冶炼强度(2)E=1/2mv2=1/2×Q×r风/(60gn)v风实2Q-风量r风-风的密度g=9.8n-风口数目22、石灰的有效容剂性CaO有效=CaO熔-SiO2×R23、洗炉墙时,渣中CaF2含量控制在2%-3%,洗炉缸时可掌控在5%左右,一般控制在4.5% 每批料萤石加入量X=P矿×TFe×Q×(CaF2)/([Fe]×N)P矿-矿批重TFe-综合品位[Fe]-生铁中含铁量Q-吨铁渣量(CaF2)-渣中CaF2含量N-萤石中CaF2含量24、风口前燃烧1kg碳素的炉缸煤气量V煤气=(1.21+0.79f)/(0.21+0.29f)×0.933×C风C风-风口前燃烧的碳素量,kg25、理论出渣量渣量批=QCaO批/CaO渣渣量批-每批炉料的理论渣量,tQCaO批-每批料带入的CaO量,tCaO渣-炉渣中CaO的含量,%25、喷吹煤粉热滞后时间t=V总/(V批×n)V总-H2参加反应区起点处平面(炉身温度1100℃~1200℃处)至风口平面间的容积,m3V批-每批料的体积,m3n-平均每小时的下料批数,批/h26、高炉某部位需要由冷却水带走的热量称为热负荷,单位表面积炉衬或炉壳的热负荷称为冷却强度Q=CM(t-t0)×103Q-热负荷kJ/hM-冷却水消耗量,t/hC-水的比热容,kJ/(kg.℃)t-冷却水出水温度℃t0-冷水进水温度,℃。

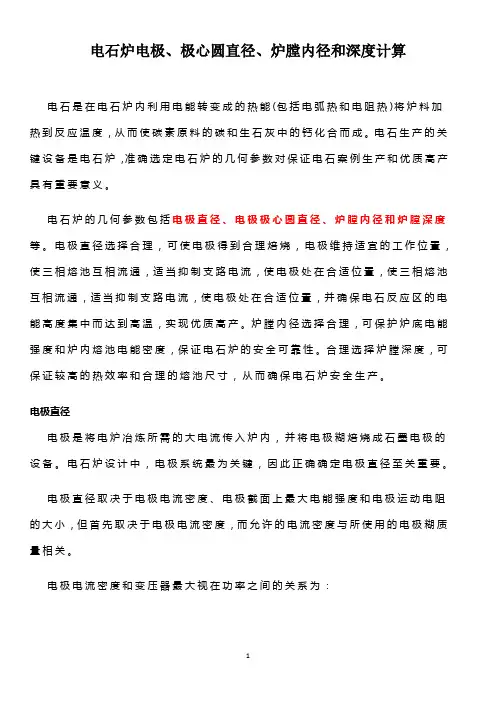

电石炉电极、极心圆直径、炉膛内径和深度计算电石是在电石炉内利用电能转变成的热能(包括电弧热和电阻热)将炉料加热到反应温度,从而使碳素原料的碳和生石灰中的钙化合而成。

电石生产的关键设备是电石炉,准确选定电石炉的几何参数对保证电石案例生产和优质高产具有重要意义。

电石炉的几何参数包括电极直径、电极极心圆直径、炉膛内径和炉膛深度等。

电极直径选择合理,可使电极得到合理焙烧,电极维持适宜的工作位置,使三相熔池互相流通,适当抑制支路电流,使电极处在合适位置,使三相熔池互相流通,适当抑制支路电流,使电极处在合适位置,并确保电石反应区的电能高度集中而达到高温,实现优质高产。

炉膛内径选择合理,可保护炉底电能强度和炉内熔池电能密度,保证电石炉的安全可靠性。

合理选择炉膛深度,可保证较高的热效率和合理的熔池尺寸,从而确保电石炉安全生产。

电极直径电极是将电炉冶炼所需的大电流传入炉内,并将电极糊焙烧成石墨电极的设备。

电石炉设计中,电极系统最为关键,因此正确确定电极直径至关重要。

电极直径取决于电极电流密度、电极截面上最大电能强度和电极运动电阻的大小,但首先取决于电极电流密度,而允许的电流密度与所使用的电极糊质量相关。

电极电流密度和变压器最大视在功率之间的关系为:密闭电石炉因炉面温度较低,且无燃烧的火焰,要焙烧好电极,需适当加大电流密度,同容量电石炉的电极电流密度,密闭炉比开放炉高出0.5A/c m2。

根据变压器最大额定视在功率计算电极直径:式中:De—电极直径,cm;Smax—变压器最大额定视在功率,kVA.若根据电极电流密度和二次电流计算:式中:De—电极直径,cm;δ—电极电流密度,A/cm2;I—变压器最大二次额定电流,A根据以上两公式可计算出各种容量电石炉的电极直径,其与电极电流密度和变压器最大额定视在功率的关系值见表1。

表1电炉变压器容量与电极直径的关系电极的电流密度过大,则电极直径过小,会增加电极的电阻电耗,电极容易因过焙烧而硬断,同时缩小电石炉熔池;电极电流密度过小,则电极直径过大,虽然能扩大熔池,并减少电极电阻电耗,但电极不易深入炉料,且会增加热损耗而降低热效率,电极焙烧不足易软断,电弧温度也会降低,对生产不利。

电石炉电气参数的计算与选择电石炉的负荷、电压和电流是电炉操作的重要参数,它对电石炉效率有很大的影响。

在电石生产过程中,一般都倾向于较高的二次电压。

因为电石炉在较高的二次电压和较小的二次电流下运行,可以得到较高的功率因数和较高的电效率,实际上,由于我厂原料质量还不那么好,设备质量达不到所要求的,再加上操作者技术熟练程度还不够好,在这种情况下操作,虽然功率因数和电效率都有所提高,但是热效率却大大下降,总的效率不但提不高,反而要下降。

按照上述情况,电石操作的具体表现:(1)电极不能适当地入炉料内,明弧操作,热损失较大,单位电耗明显增加。

(2)炉料配比高了,电极要上抬,只好生产发气量较低的电石。

(3)不能使用额定容量级档的电压,所以电石炉运行负荷不高,产量不高。

(4)由于电极位置较高,长时期明弧操作,电石发气量又低,导致炉底上涨,缩短了炉子的使用寿命。

(5)明弧操作,炉面温度较高,电术和短网上的零部件容易受热腐蚀,损坏程度加重。

结果导致电炉设备利用率较低。

因此,必须对电气参数进行改进,同时对原料进行加工处理,使炉料电阻而所增加。

这样电极能插入料层适当深度,操作比较稳定,基本上可以做到闭弧操作,因而各项生产技术经济指标都达到了较好的水平。

一、电石炉电气参数:电石炉电气参数包括变压器容量、二次电压、二次电流和电流电压比,以及这些参数的可调范围。

当变压器的容量和电石炉的几何尺寸合理匹配时,才能最有效地发挥变压器和电石炉的作用,变压器的容量还应有一定的调节范围,这样既能满足生产的需要,也不会使变压器的结构过于复杂和庞大;当二次电压高低合适且有一定的调节范围,而且电流电压比也合适,才能确保电极电弧燃烧稳定和奠定炉内生产高温的基础,当能提供适应于原料质量、操作水平的电流电压比,才能保证闭弧操作,提高热效率,从而达到优质、高产、低消耗的目标。

二、电石炉变压器的容量的计算:电石炉变压器容量的大小是根据所需年产量,电石耗电量,电石炉运行的功率因数,变压器利用率的当前水平和每年生产天数决定的,其计算公式如下:Ps=A·Q/8760·a1·a2·a3·a4·Cosψ式中:Ps—变压器额定容量(千伏安)A —电石炉年生产能力(吨/年)Q —单位标准产品所需的电能(度/吨)a1—定期检修时间系数(0.985)a2—中修时间系数(0.98)a3—大修时间系数(0.94)a4—设备容量利用系数(0.95)Cosψ—功率因数,因变压器容量而变化为满足电石生产需要,变压器容量应有一定调节范围,随着变压器容量的增大,要求调节范围也增大。

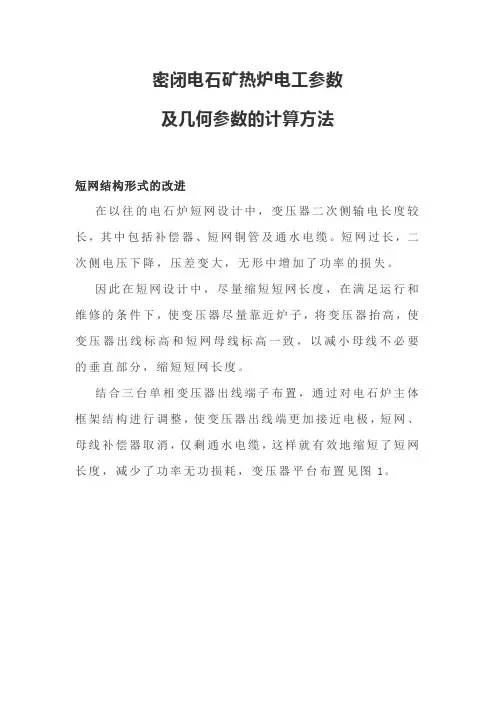

密闭电石矿热炉电工参数及几何参数的计算方法短网结构形式的改进在以往的电石炉短网设计中,变压器二次侧输电长度较长,其中包括补偿器、短网铜管及通水电缆。

短网过长,二次侧电压下降,压差变大,无形中增加了功率的损失。

因此在短网设计中,尽量缩短短网长度,在满足运行和维修的条件下,使变压器尽量靠近炉子,将变压器抬高,使变压器出线标高和短网母线标高一致,以减小母线不必要的垂直部分,缩短短网长度。

结合三台单相变压器出线端子布置,通过对电石炉主体框架结构进行调整,使变压器出线端更加接近电极,短网、母线补偿器取消,仅剩通水电缆,这样就有效地缩短了短网长度,减少了功率无功损耗,变压器平台布置见图1。

图1 变压器平台布置图以25500kVA 密闭电石炉为例,原变压器二次侧输电短网长度为11.6m(包括补偿器、短网铜管、通水电缆),土建结构调整后,短网铜管、补偿器取消,长度减少,仅为 5.7m 的通水电缆。

根据多年来经验数据和仪表测量,短网每增加延长1m,二次电压下降0.5V,则∆V=(11.6-5.7)×0.5V=2.95V,减少电压下降损耗:则三台单相变压器每小时损失电能198*3=594kW·h,年损失电能594*24*330=4704480kW·h。

从以上计算结果估算40500kVA密闭电石炉每小时纸约节电943kW·h,年节约电能943*24*330=748560kW·h,折标煤7468560*0.35*0.001=2614tce。

工艺操作制度的控制改进在电石生产中,电石炉的电参数设定为电石炉最基本的工艺参数,需要根据原材料的不同情况进行调整,采用碳材和采用碳材分别作为原料,则两种原料的配比方案及电炉工艺参数也不尽相同。

工艺条件决定了电炉如何进行操作,自动化装置为电炉生产创造了很好的控制条件,解决了人为的不确定因素。

合理的使用工艺电气参数是电石炉高效运行最基本的先决条件。

工业硅冶炼电炉的参数计算英文回答:Industrial silicon smelting electric furnaces are widely used in the production of silicon materials for various industries. The parameters of these electric furnaces are crucial for achieving optimal performance and efficiency. In this response, I will discuss thecalculation of some important parameters for industrial silicon smelting electric furnaces.1. Power input: The power input to the electric furnace is an important parameter that determines the rate of silicon smelting. It is calculated based on the desired production capacity and the energy requirements for silicon smelting. The power input is typically measured inkilowatts (kW).2. Voltage and current: The voltage and current supplied to the electric furnace are also importantparameters. They determine the electrical energy that is converted into heat for silicon smelting. The voltage is typically measured in volts (V) and the current in amperes (A).3. Power factor: The power factor is a measure of the efficiency of the electric furnace in converting electrical energy into heat. It is calculated as the ratio of the real power (kW) to the apparent power (kVA) and is expressed as a decimal or a percentage. A higher power factor indicates a more efficient electric furnace.4. Melting temperature: The melting temperature of silicon is another important parameter to consider. It determines the temperature at which the silicon material is melted in the electric furnace. The melting temperature of silicon is around 1,414 degrees Celsius.5. Melting time: The melting time is the duration required to melt the silicon material in the electric furnace. It depends on factors such as the power input, the melting temperature, and the amount of silicon material tobe melted. A higher power input and a higher melting temperature can reduce the melting time.6. Energy consumption: The energy consumption of the electric furnace is an important parameter to consider for cost and environmental reasons. It is calculated as the product of the power input and the melting time. Minimizing energy consumption can help reduce production costs and environmental impact.中文回答:工业硅冶炼电炉的参数计算对于实现最佳性能和效率至关重要。

铁合金电炉设备合理参数的选择与计算 电炉通常分为三类:电弧炉’电弧电阻炉’电阻炉.除对碳含量要求较低碳微碳产品外绝大部分粗炼产品的生产都是用电弧电阻炉---矿石电热还原炉,通常称矿热炉进行生产.炉子连续作业使用低电压大电流的操作方法,功率一般在冶炼中保持变.矿热炉一般以碳质材料<有时也用镁质的>做内用自培电极,采用埋弧连续作业.一般用碳质还原剂,通过电弧电阻加热产生高温将矿物中有用的氧化物还愿成金属组成合金.炉用变压器小于5000KVA为小容量电炉,小于10000KVA为中容量电炉.大于己于10000KVA的为大容量电炉.按电极分成单相一根电极电炉,单相三根电极电炉,三相长方形电炉,三相园形电炉,三相六根电极电炉.一.矿热炉参数计算新方法计算公式及计算步骤<适用于硅75电炉>1.已知设计产量G<吨/日>2.计算熔池冶炼功率P熔池P熔池=G/0.0031<KW>3.功率密度变量r=a+bP熔池当P熔池≤5000KW时r=0.0502+7.3×10.-6P熔池<KW/CM2>当P熔池>5000KW时r=0.092+1×10-6P熔池<KW/CM2>4.电极直经D电D电=( P熔池x102/3πr)1/2毫米5.电极常用工作电压V2=a1+b. P熔池当P熔池≤3420KW时V2=69.5+0.011P熔池<V>当P熔池>3420KW时V2=97.6+0.0053P熔池<V>6.电极极心圆直经D极心当P熔池≤3420KW时D极心=2.4 D电+1.283<V2-36>毫米当P熔池>3420KW时D极心=2.4 D电+0.642<V2-36>毫米7.电极中心间距L=0.866 D极心 <mm>电炉熔池工作电阻<操作电阻>R操=K’.10/πD电<Ω>式中D电-----电极直径<mm>K’----电阻变量K’=<﹙ρ1-ρ2﹚/﹛﹙ρ2+﹙ρ2-X’﹚/Lnl’/D电﹜>1/2<Ω/cm>式中ρ1,ρ2值根据冶炼品种分别实测求得的.ρ1熔容炉料及金属液平均比电阻<Ω/cm>ρ2热炉料平均比电阻<Ω/cm>l’两电极中心距离<cm>X’电极插入炉料深. 对硅 75配料正常情况下ρ1=10<Ω/cm>. ρ2=0.5<Ω/cm> 所以硅75 K’=﹙ρ1-ρ2﹚÷﹛﹙ρ2+﹙ρ2-X’﹚÷Lnl’/D电﹜当P熔池≤5000KW时X’=0.42+5.5×10-5P熔池当P熔池>5000KW时X’=0.542+2.5×10-5P熔池11.电炉总电阻R总=R操+R损<Ω>12.电炉总电抗X总=a2±b2 P熔池当P熔池≤6900KW时X’总=0.0019-1.6×10-7P熔池<Ω>当P熔池>6900KW时X’总=0.0083+5.4×10-9P熔池<Ω>13.功率因数cosΦ=R总/(R2总+X2总)½14.电效率η= R操/R总15.变压器容量S=3I2 R操/<ηcosΦ.1000><KVA>16.有功攻率P有=S. cosΦ<KW>.17.校核电炉有功功率P有= P熔池+P损=<3I2 R操+3I2 R损>/1000<KW>18.电炉无功功率Q=3I2 X总/1000<千乏>19.电极电流密度δ=4I电极102/πD2〈A/CM2〉校核δ值δ=6.545-4.7×10-5 P熔池〈A/CM2〉允许误差P熔池〈32000KWδ=0.5〈A/CM2〉P熔池〉32000KWδ=0.9〈A/CM2〉20.电流电压比δ=I电极/V21.炉膛直径D膛=1.866D极心+1.1D电〈mm〉22.炉膛深度H=β.D电<mm>β为系数冶炼硅铁取2.1-1.9.23.电极极心圆单位面积功率P1=4P有.106/πD2极心<KW/M2>24.炉膛单位面积功率P2=4P有.106/πD2膛<KW/M2>25.炉膛单位面积功率P3=4P有.109/πD2极心H<KW/M3>26.单位产品冶炼电耗A=24P有/G<KW.h/T>通过这公式可以看到:<1>从炉内操作电阻公式: R操=K’/πD电和K’=ρ1ρ2/<ρ2+3ρ1X’/(lnl’/D电)>中得知炉内操作电阻与电极直经成反比例.当电炉容量增大时炉内电阻值减少,所以大容量电炉更要注意增大炉内电阻否则造成操作困难.<2>对现有电炉而言选择比电阻大的还原剂,对增大K’值,提高R 操是有利的,这样电极还能深插料层,使高温区下移,热损失减少,能收到较好的效果,因此是降低电耗的重要途径.<3>随着电炉容量的增加cosφ则明显减小,设计时要设法降低炉子电抗以提高cosφ.二.常规计算方法1.变压器容量的选择S=GA/24cosφK1K2K3S---变压器容量<KVA>G---要求的电炉日产水平<吨/日>A---冶炼产品的单位电耗<度/吨>cosφ:功率因数. 主要取决于炉子大小及短网配置情况,一般中小炉子取0.8—0.95炉子越小cosφ越高.K1:实际工作时变压器利用系数,决定冶炼方法.连续作业取0.98,间歇作业取0.8.K2:实际工作时间与日历时间之比,主要取决于炉子工作情况,硅铁取0.96,碳素铬铁取0.93.K3:供电线路上实际供给的平均电压与额定电压之比一般取0.95.。

常用箱式和井式电阻炉的功率计算方法

1、炉膛容积确定功率:炉膛容积V和功率P之间存在如下关系。

P=K×32V其中K为系数,其选值如下:

炉温1200℃时,K取值100~150

炉温1000℃时,K取值75~100

炉温850℃时,K取值50~75

炉温650℃时,K取值35~50

如果要求快速升温或生产率高的炉子取上限值

2、控炉膛面积确定功率

炉膛内表面积S和电炉功率P关系如下;

您可以根据所用变压器的容量和要求生产能力来订合适功率的工业炉。

也可与我们的技术部门联系,我们会根据您的实际生产要求来为您设计。

中冶炉业有限公司有一批优秀工业电炉设计工程师,从事对外图纸设计工作。

如果您想自己生产工业炉而苦于无技术,请与我们联系。

我们会毫无保留地给您提供参考资料、设计图纸。

业务范围:

1.工业炉窑设计

2.温度控制系统设计

3.机电一体化设计

4.自动化控制设计

井式回火炉

煤气发生炉

箱式电阻炉

煤气发生炉技术资料。

三相电阻炉功率计算

要计算三相电阻炉的功率,需要知道以下几个参数:

1. 电压(V):即电源的额定电压,单位为伏特。

2. 电流(I):即电阻炉工作时的电流大小,单位为安培。

3. 功率因素(PF):即功率因数,表示有功功率与视在功率之间的比值。

通常情况下,电阻炉的功率因数为1,即纯阻性负载。

根据三相电的功率公式P = √3 ×V ×I ×PF,可以计算三相电阻炉的功率。

其中,√3是一个常数,表示三相电的倍数关系。

举例来说,如果电压为400伏,电流为50安,功率因数为1,则计算公式如下:

P = √3 ×V ×I ×PF

= √3 ×400 ×50 ×1

≈34641.16 瓦(或34.6千瓦)

因此,在这个例子中,三相电阻炉的功率约为34.6千瓦。

请注意,这是一个简化的计算方法,实际应用中可能还需要考虑功率损耗、电缆长度和电阻炉的导线截面等因素,以确保系统的稳定和安全运行。

建议在实际操作中参考相关标准和技术规范,或咨询专业的电气工程师。

钢⼚电炉烟⽓量计算⽅式电炉烟⽓量计算1综合计算法V=(V +1.1V )-V 式中V 0——炉内最⼩排烟量(标m 3/h)V 1——氧化脱碳所产⽣的⼀氧化碳量(标m 3/h)G——冶炼⾦数量(kg)V c ——氧化期最⼤降碳速度(%/min),按⼯艺参数确定,⼀般吹氧电炉取V 2——炉门进风量(标m 3/h),可按炉门进风速度1.5~3.5m/s 进⾏计算A——炉门开⼝⾯积(m 2)v——炉门进风速度(m/s)1.1——考虑电炉不严密处的附加量系数V 3——进⼊炉内的空⽓与⼀氧化碳燃烧反应后,实际消耗的氧⽓量,V P——(%),在确定P 值时需先求出理论空⽤下列公式验算:V'0=4.17V 1式中V'0——当α=1.5时的废⽓体积(标m 3/h)由上述计算结果表明:V0确定烟⽓成分近似设炉内排烟量(标态)V'=V',炉内⼀氧化碳燃烧后的体积倍数N,按式N=V'g1烟⽓温度设定电炉炉顶烟⽓出⼝温度t g1=1400℃。

炉内烟⽓进⼊炉顶⽔冷弯管后,同时进⾏着=V g1.c g1.t g11式中Q1——烟⽓的物理热(kJ/h)V g1——实际炉内排烟量(标态),m3/hc g1——炉顶出⼝烟⽓的定压平均容积⽐热容,kJ/(m3℃)t g1——炉顶出⼝烟⽓温度,℃⼀氧化碳的燃烧热Q2=qΔCO式中Q2——⼀氧化碳的燃烧热(kJ/h)q——⼀氧化碳发热值(kJ/m3)ΔCO——燃烧掉的⼀氧化碳量,通常结果为0,m3/h空⽓带⼊的热量Q3=V a.c a.t a式中Q3——空⽓带⼊的热量,kJ/hV a——混⼊的空⽓量(标态),m3/hc a——空⽓的定压平均⽐热容,kJ/(m3℃)t a——空⽓温度,℃由Q=V g2.c g2.t g2反算t g2式中V g2——混⼊空⽓后的管道排烟量(标态)m3/hc g2——混⼊空⽓后的烟⽓定压平均⽐热容kJ/m3t g2——混⼊空⽓后的烟⽓温度℃即电炉炉顶烟⽓与空⽓混合后,进⼊除尘排烟管道时的烟⽓温度为2热平衡计算法基于电炉烟⽓热容量、可燃⽓体燃烧热量及油脂燃烧热量三部分组成,30已知电炉⼯艺和假设条件如下:公称容量100t最⼤出钢量100t电炉直径 6.5m电极直径0.61m电极孔的漏风⾯积0.28m2吹氧时炉门开启最⼤⾯积 1.4m2炉盖处负压10Pa炉门处负压20Pa变压器容量72MV.A功率因数0.8出钢时间60min钢⽔温度1500℃废油含量0.10%油燃烧时间18min吹氧量(标态)2500m3/h炉顶第4孔直径 1.5m所吹的氧全部转为CO,60%CO在炉内燃烧成为CO2;40%CO在电炉第4孔出⼝处与燃烧室继续燃烧成为CO2;17%的电能进⼊废⽓;17%的C转变为CO,其化学反应的CO转变为CO2,其化学反应热进⼊废⽓;电极产⽣的⼀氧化碳及⼆氧化碳,因耗电炉周围空⽓温度30℃(1) 融化期吹氧放热计算。

电炉参数常规计算方法

变压器容量

S=GA/24COSøK1.K2.K3

S-变压器额定容量(KVA)

G-电炉日产(T/日)

A-单位电耗(度/T)

工作电压

V2=K³√P视在(米库林斯基公式)

K-电压系数

电极直径

D电=√4I2

πδ

I=二次电流。

I=P

√3V2

δ=电极电流密度(A/cm²)

生产不同品种电极电流密度范围

极心园直径

D极=2.4-2.7D电

易还原易挥发的品种取下限,难还原或渣熔点高的取上限,硅铁,硅钙居中。

极心园单位面积功率一般范围为1500-3000(千瓦/米²),随电炉容量增大而增大。

炉膛内径

经验公式;

D膛=2.5D极心=6.25D电(此公式可保证电极外侧到炉墙的距离为1.1倍电极直径)封闭炉取2.6-2.7D电

有渣法取2.5-2.8D电

另一经验公式;

D膛=D极心+(2K+1)D电K为系数

炉膛深度

H=2.1-2.5D电

小电炉取上限,中电炉取下限,有渣法取上限,封闭炉取2.7-2.8倍。

采用留渣法时;高碳锰铁,锰硅合金的炉膛深度比不留渣时增大1/3左右,H=3-3.5D电极心园单位面积功率P1

P1=P有/(10¯4*3.14/4)*D1²

P有——有功功率

D1——极心园直径

10¯4=0.0001。