注塑过程中背压的重要性及调校方法

- 格式:doc

- 大小:12.50 KB

- 文档页数:2

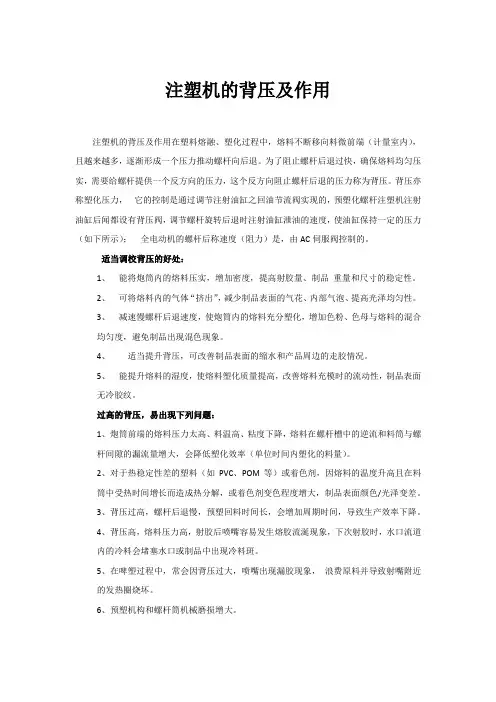

注塑机的背压及作用注塑机的背压及作用在塑料熔融、塑化过程中,熔料不断移向料微前端(计量室内),且越来越多,逐渐形成一个压力推动螺杆向后退。

为了阻止螺杆后退过快,确保熔料均匀压实,需要给螺杆提供一个反方向的压力,这个反方向阻止螺杆后退的压力称为背压。

背压亦称塑化压力,它的控制是通过调节注射油缸之回油节流阀实现的,预塑化螺杆注塑机注射油缸后闻都设有背压阀,调节螺杆旋转后退时注射油缸泄油的速度,使油缸保持一定的压力(如下所示);全电动机的螺杆后称速度(阻力)是,由AC伺服阀控制的。

适当调校背压的好处:1、能将炮筒内的熔料压实,增加密度,提高射胶量、制品重量和尺寸的稳定性。

2、可将熔料内的气体“挤出”,减少制品表面的气花、内部气泡、提高光泽均匀性。

3、减速慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色母与熔料的混合均匀度,避免制品出现混色现象。

4、适当提升背压,可改善制品表面的缩水和产品周边的走胶情况。

5、能提升熔料的湿度,使熔料塑化质量提高,改善熔料充模时的流动性,制品表面无冷胶纹。

过高的背压,易出现下列问题:1、炮筒前端的熔料压力太高、料温高、粘度下降,熔料在螺杆槽中的逆流和料筒与螺杆间隙的漏流量增大,会降低塑化效率(单位时间内塑化的料量)。

2、对于热稳定性差的塑料(如PVC、POM等)或着色剂,因熔料的温度升高且在料筒中受热时间增长而造成热分解,或着色剂变色程度增大,制品表面颜色/光泽变差。

3、背压过高,螺杆后退慢,预塑回料时间长,会增加周期时间,导致生产效率下降。

4、背压高,熔料压力高,射胶后喷嘴容易发生熔胶流涎现象,下次射胶时,水口流道内的冷料会堵塞水口或制品中出现冷料斑。

5、在啤塑过程中,常会因背压过大,喷嘴出现漏胶现象,浪费原料并导致射嘴附近的发热圈烧坏。

6、预塑机构和螺杆筒机械磨损增大。

背压太低时,易出现下列问题:1、背压太低时,螺杆后退过快,流入迷炮筒前端的熔料密度小(较松散),夹入空气多。

资料博客留言邮件交友引用回复日志简明浏览主题背压的形成、作用与调校背压是注塑成型工艺中控制熔料质量及产品质量的重要参数之一,合适的背压对于提高产品质量有着重要的作用。

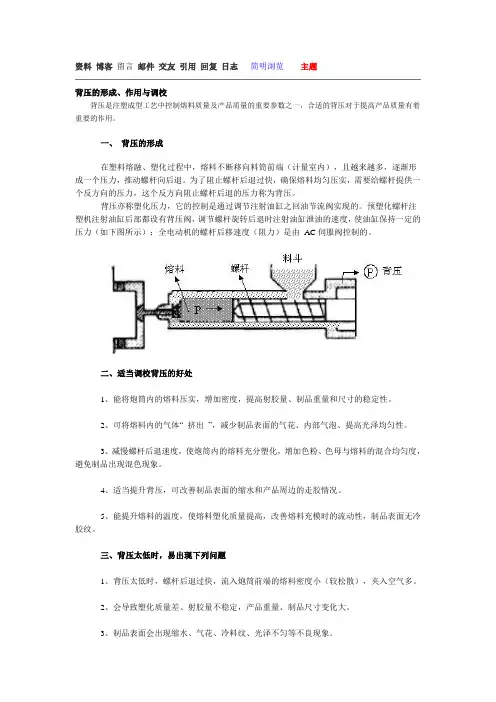

一、背压的形成在塑料熔融、塑化过程中,熔料不断移向料筒前端(计量室内),且越来越多,逐渐形成一个压力,推动螺杆向后退。

为了阻止螺杆后退过快,确保熔料均匀压实,需要给螺杆提供一个反方向的压力,这个反方向阻止螺杆后退的压力称为背压。

背压亦称塑化压力,它的控制是通过调节注射油缸之回油节流阀实现的。

预塑化螺杆注塑机注射油缸后部都设有背压阀,调节螺杆旋转后退时注射油缸泄油的速度,使油缸保持一定的压力(如下图所示);全电动机的螺杆后移速度(阻力)是由AC伺服阀控制的。

二、适当调校背压的好处1、能将炮筒内的熔料压实,增加密度,提高射胶量、制品重量和尺寸的稳定性。

2、可将熔料内的气体“ 挤出”,减少制品表面的气花、内部气泡、提高光泽均匀性。

3、减慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色母与熔料的混合均匀度,避免制品出现混色现象。

4、适当提升背压,可改善制品表面的缩水和产品周边的走胶情况。

5、能提升熔料的温度,使熔料塑化质量提高,改善熔料充模时的流动性,制品表面无冷胶纹。

三、背压太低时,易出现下列问题1、背压太低时,螺杆后退过快,流入炮筒前端的熔料密度小(较松散),夹入空气多。

2、会导致塑化质量差、射胶量不稳定,产品重量、制品尺寸变化大。

3、制品表面会出现缩水、气花、冷料纹、光泽不匀等不良现象。

4、产品内部易出现气泡,产品周边及骨位易走,不满胶。

四、过高的背压,易出现下列问题1、炮筒前端的熔料压力太高、料温高、粘度下降,熔料在螺杆槽中的逆流和料筒与螺杆间隙的漏流量增大,会降低塑化效率(单位时间内塑化的料量)。

2、对于热稳定性差的塑料(如:PVC、POM等)或着色剂,因熔料的温度升高且在料筒中受热时间增长而造成热分解,或着色剂变色程度增大,制品表面颜色/光泽变差。

注射成型中背压对产品性能的影响研究注射成型是一种常见的塑料加工工艺,广泛应用于各个领域。

在注射成型过程中,背压是一个重要参数,它对产品的性能有着直接的影响。

本文将探讨背压对产品性能的影响,并提出一些相关的研究成果和实践经验。

首先,背压对产品的物理性能有着明显的影响。

背压的大小直接影响了注塑机中塑料的熔融温度和熔融状态的稳定性。

过高的背压会导致塑料熔融温度过高,从而使得产品的物理性能下降,如强度降低、韧性变差等。

而过低的背压则会导致塑料熔融温度过低,使得产品的物理性能不稳定,容易出现缺陷,如翘曲、变形等。

因此,在注射成型过程中,合理调节背压的大小对于保证产品的物理性能至关重要。

其次,背压对产品的表面质量也有一定的影响。

背压的作用主要是通过增加注塑机中塑料的熔融温度和熔融状态的稳定性,使得塑料更容易填充模具腔体,并保持较好的流动性。

适当的背压可以有效地减少产品表面的缺陷,如砂眼、气泡等。

然而,过高的背压可能会导致塑料在注射过程中过度熔融,使得产品表面出现熔融痕迹和烧结现象。

因此,在注射成型过程中,需要根据具体的产品要求和模具结构,合理调节背压的大小,以保证产品表面的质量。

此外,背压还对产品的尺寸精度有一定的影响。

背压的作用主要是通过增加注塑机中塑料的熔融温度和熔融状态的稳定性,使得塑料更容易填充模具腔体,并保持较好的流动性。

适当的背压可以有效地控制产品的尺寸精度,使得产品的尺寸偏差较小。

然而,过高的背压可能会导致塑料在注射过程中过度熔融,使得产品的尺寸精度下降。

因此,在注射成型过程中,需要根据产品的尺寸要求,合理调节背压的大小,以保证产品的尺寸精度。

最后,背压对产品的外观质量也有一定的影响。

背压的作用主要是通过增加注塑机中塑料的熔融温度和熔融状态的稳定性,使得塑料更容易填充模具腔体,并保持较好的流动性。

适当的背压可以有效地减少产品的外观缺陷,如瑕疵、色差等。

然而,过高的背压可能会导致塑料在注射过程中过度熔融,使得产品的外观质量下降。

来源于:注塑财富网注塑加工过程中的背压问题一、背压的形成在塑料熔融、塑化过程中,熔料不断移向料筒前端(计量室内),且越来越多,逐渐形成一个压力,推动螺杆向后退。

为了阻止螺杆后退过快,确保熔料均匀压实,需要给螺杆提供一个反方向的压力,这个反方向阻止螺杆后退的压力称为背压。

背压亦称塑化压力,它的控制是通过调节注射油缸之回油节流阀实现的。

预塑化螺杆注塑机注射油缸后部都设有背压阀,调节螺杆旋转后退时注射油缸泄油的速度,使油缸保持一定的压力;全电动机的螺杆后移速度(阻力)是由AC伺服阀控制的。

二、适当调校背压的好处1、能将炮筒内的熔料压实,增加密度,提高射胶量、制品重量和尺寸的稳定性。

2、可将熔料内的气体“ 挤出”,减少制品表面的气花、内部气泡、提高光泽均匀性。

3、减慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色母与熔料的混合均匀度,避免制品出现混色现象。

4、适当提升背压,可改善制品表面的缩水和产品周边的走胶情况。

5、能提升熔料的温度,使熔料塑化质量提高,改善熔料充模时的流动性,制品表面无冷胶纹。

三、背压太低时,易出现下列问题1、背压太低时,螺杆后退过快,流入炮筒前端的熔料密度小(较松散),夹入空气多。

2、会导致塑化质量差、射胶量不稳定,产品重量、制品尺寸变化大。

3、制品表面会出现缩水、气花、冷料纹、光泽不匀等不良现象。

4、产品内部易出现气泡,产品周边及骨位易走不满胶。

四、过高的背压,易出现下列问题1、炮筒前端的熔料压力太高、料温高、粘度下降,熔料在螺杆槽中的逆流和料筒与螺杆间隙的漏流量增大,会降低塑化效率(单位时间内塑化的料量).2、对于热稳定性差的塑料(如:PVC、POM等)或着色剂,因熔料的温度升高且在料筒中受热时间增长而造成热分解,或着色剂变色程度增大,制品表面颜色/光泽变差。

3、背压过高,螺杆后退慢,预塑回料时间长,会增加周期时间,导致生产效率下降。

4、背压高,熔料压力高,射胶后喷嘴容易发生熔胶流涎现象,下次射胶时,水口流道内的冷料会堵塞水口或制品中出现冷料斑。

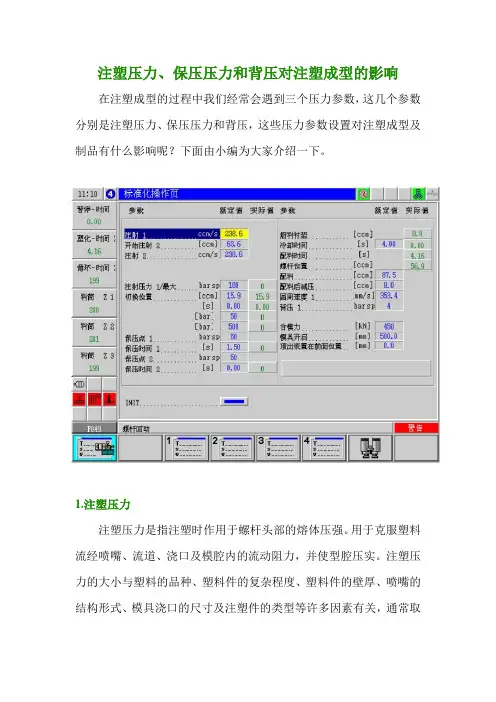

注塑压力、保压压力和背压对注塑成型的影响

在注塑成型的过程中我们经常会遇到三个压力参数,这几个参数分别是注塑压力、保压压力和背压,这些压力参数设置对注塑成型及制品有什么影响呢?下面由小编为大家介绍一下。

1.注塑压力

注塑压力是指注塑时作用于螺杆头部的熔体压强。

用于克服塑料流经喷嘴、流道、浇口及模腔内的流动阻力,并使型腔压实。

注塑压力的大小与塑料的品种、塑料件的复杂程度、塑料件的壁厚、喷嘴的结构形式、模具浇口的尺寸及注塑件的类型等许多因素有关,通常取

40-200MPa。

2.保压压力

保压压力是指注塑后螺杆并不立即后退,仍继续对前端熔体施加压力。

在保压阶段,模腔能的塑料因为冷却收缩而体积变小,这时若浇口未冻结,螺杆在保压压力的作用下缓慢前进,使塑料继续注射入型腔进行补缩。

一般保压压力≤注射压力。

3.背压

背压又称为塑化压力,是指注塑机螺杆顶部的熔体在螺杆转动后退时所受到的压力。

背压是通过调节注塑液压缸的回油阻力控制的。

背压是注塑成型工艺中很重要的参数,直接影响熔体的充模和塑件的质量。

在下一节内容中,小编会为大家详细地介绍背压的影响,敬请关注。

简述背压一、背压的形成在塑料熔融、塑化过程中,熔料不断移向料筒前端(计量室内),且越来越多,逐渐形成一个压力,推动螺杆向后退。

为了阻止螺杆后退过快,确保熔料均匀压实,需要给螺杆提供一个反方向的压力,这个反方向阻止螺杆后退的压力称为背压。

背压亦称塑化压力,它的控制是通过调节注射油缸之回油节流阀实现的。

预塑化螺杆注塑机注射油缸后部都设有背压阀,调节螺杆旋转后退时注射油缸泄油的速度,使油缸保持一定的压力(如下图所示);全电动机的螺杆后移速度(阻力)是由AC伺服阀控制的。

二、适当调校背压的好处1、能将炮筒内的熔料压实,增加密度,提高射胶量、制品重量和尺寸的稳定性。

2、可将熔料内的气体“ 挤出”,减少制品表面的气花、内部气泡、提高光泽均匀性。

减慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色母与熔料的混合均匀度,避免制品出现混色现象。

3、减慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色母与熔料的混合均匀度,避免制品出现混色现象。

4、适当提升背压,可改善制品表面的缩水和产品周边的走胶情况。

5、能提升熔料的温度,使熔料塑化质量提高,改善熔料充模时的流动性,制品表面无冷胶纹。

三、背压太低时,易出现下列问题1、背压太低时,螺杆后退过快,流入炮筒前端的熔料密度小(较松散),夹入空气多。

2、会导致塑化质量差、射胶量不稳定,产品重量、制品尺寸变化大。

3、制品表面会出现缩水、气花、冷料纹、光泽不匀等不良现象。

4、产品内部易出现气泡,产品周边及骨位易走不满胶。

四、过高的背压,易出现下列问题1、炮筒前端的熔料压力太高、料温高、粘度下降,熔料在螺杆槽中的逆流和料筒与螺杆间隙的漏流量增大,会降低塑化效率(单位时间内塑化的料量).2、对于热稳定性差的塑料(如:PVC、POM等)或着色剂,因熔料的温度升高且在料筒中受热时间增长而造成热分解,或着色剂变色程度增大,制品表面颜色/光泽变差。

3、背压过高,螺杆后退慢,预塑回料时间长,会增加周期时间,导致生产效率下降。

注塑机的背压压力是不影响颜色的,压力只会影响产品的单重,及表面光洁度和批风;温度对颜色有影响,当温度过高或者过低时,原料中的色粉或者色母会因材料的不同产生响应的变化二、注塑机的温度和压力对色粉有何影响?温度高颜色分散,色粉的作用减少,颜色变淡,再高就烧焦,压力大,颜色饱满。

三、背压气源定义背压其实叫汽轮机出口排汽压力,大家俗称背压,是指做完功以后还具有一定压力和温度的蒸汽,在发电厂这些蒸汽经过凝汽器变为水补充到锅炉,在其他厂矿是要输送给其他部门做生产用蒸汽,以及生活中的烧洗澡水用,所以要保证一定的压力和温度,一般在~1MP 之间.温度200 多度,不回到锅炉.A、背压的形成在塑料熔融、塑化过程中,熔料不断移向料筒前端(计量室内),且越来越多,逐渐形成一个压力,推动螺杆向后退。

为了阻止螺杆后退过快,确保熔料均匀压实,需要给螺杆提供一个反方向的压力,这个反方向阻止螺杆后退的压力称为背压。

背压亦称塑化压力,它的控制是通过调节注射油缸之回油节流阀实现的。

预塑化螺杆注塑机注射油缸后部都设有背压阀,调节螺杆旋转后退时注射油缸泄油的速度,使油缸保持一定的压力(如下图所示);全电动机的螺杆后移速度(阻力)是由AC 伺服阀控制的。

B、适当调校背压的好处1、能将炮筒内的熔料压实,增加密度,提高射胶量、制品重量和尺寸的稳定性。

2、可将熔料内的气体“挤出”,减少制品表面的气花、内部气泡、提高光泽均匀性。

减慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色母与熔料的混合均匀度,避免制品出现混色现象。

3、减慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色母与熔料的混合均匀度,避免制品出现混色现象。

4、适当提升背压,可改善制品表面的缩水和产品周边的走胶情况。

5、能提升熔料的温度,使熔料塑化质量提高,改善熔料充模时的流动性,制品表面无冷胶纹。

C、背压太低时,易出现下列问题1、背压太低时,螺杆后退过快,流入炮筒前端的熔料密度小(较松散),夹入空气多。

注塑机的背压压力是不影响颜色的,压力只会影响产品的单重,及表面光洁度和批风;温度对颜色有影响,当温度过高或者过低时,原料中的色粉或者色母会因材料的不同产生响应的变化二、注塑机的温度和压力对色粉有何影响?温度高颜色分散,色粉的作用减少,颜色变淡,再高就烧焦,压力大,颜色饱满。

三、背压气源定义背压其实叫汽轮机出口排汽压力,大家俗称背压,是指做完功以后还具有一定压力和温度的蒸汽,在发电厂这些蒸汽经过凝汽器变为水补充到锅炉,在其他厂矿是要输送给其他部门做生产用蒸汽,以及生活中的烧洗澡水用,所以要保证一定的压力和温度,一般在0.5MP~1MP之间溫度200多度,不回到锅炉.A、背压的形成在塑料熔融、塑化过程中,熔料不断移向料筒前端(计量室内),且越来越多,逐渐形成一个压力,推动螺杆向后退。

为了阻止螺杆后退过快,确保熔料均匀压实,需要给螺杆提供一个反方向的压力,这个反方向阻止螺杆后退的压力称为背压。

背压亦称塑化压力,它的控制是通过调节注射油缸之回油节流阀实现的。

预塑化螺杆注塑机注射油缸后部都设有背压阀,调节螺杆旋转后退时注射油缸泄油的速度,使油缸保持一定的压力(如下图所示);全电动机的螺杆后移速度(阻力)是由AC伺服阀控制的。

B、适当调校背压的好处1、能将炮筒内的熔料压实,增加密度,提高射胶量、制品重量和尺寸的稳定性。

2、可将熔料内的气体挤出”,减少制品表面的气花、内部气泡、提高光泽均匀性。

减慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色母与熔料的混合均匀度,避免制品出现混色现象。

3、减慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色母与熔料的混合均匀度,避免制品出现混色现象。

4、适当提升背压,可改善制品表面的缩水和产品周边的走胶情况。

5、能提升熔料的温度,使熔料塑化质量提高,改善熔料充模时的流动性,制品表面无冷胶纹。

C、背压太低时,易出现下列问题1、背压太低时,螺杆后退过快,流入炮筒前端的熔料密度小(较松散),夹入空气多。

注塑机各功能作用及调整后果注塑参数调整射胶压力:分为射胶压力和射胶保压,即由螺杆射出开始位置进入二次压力切换位置为止之压力。

射胶压力负责将模腔充填充完整后转换为保压压力,此压力过小会使部品走不齐,熔合线深,光泽太亮等现象,压力过大会有批峰、尺寸大。

加大压力:尺寸大、顶白、披峰、断柱(粘模)、变形、光歌拖白(拖花)、断水口(粘水口)、顶不出产品(脱模困难)、爆裂减小压力:尺寸小、缩水、走不齐、粘前模、夹线深、流痕明显背压:背压即为螺杆顶部熔料在螺杆转动后退时的所受压力,主要目的是增加熔胶在筒内的融胶密度,适当排除塑料中的气体,搅拌均匀,但若调整不当,也会造成多方面的不利,如顶出困难、断水口、唧咀流胶••••••等,好处:不会有料花、缩水。

背压加大:炮筒电热升高、螺杆与炮筒的磨擦系数增高、漏胶、断水口、烘料密度增加、排除炮筒内气体(改善料花)、改善缩水、实际料量增加、水口影不稳定背压减小:料花、混色、缩水、走不齐、气纹、白线(银线)回料转速:即螺杆回料退回时转动速度。

螺杆转速应调慢(应以制品冷却时间调整)以减小螺杆后退时的惯性冲击,提高计量精确度。

回料转速加快:材料可能受热过度、产品出现冷胶、水口影不稳定(镜片类)回料转速减慢:周期可能延长射胶速度:熔融的塑料在模腔内的流动速度,流动得快、慢决定了部品熔接线的深浅、光泽的程度,排气不良造成的烧焦、批峰、走不齐等。

射胶速度加快:料花出现、夹线好转、走不齐、烧焦、披峰、气泡、气线变深射胶速度减慢:缩水、走不齐、夹线倒索:螺杆旋转回料到设定位置后,再进行不转后退的动作,便可防止射咀与唧咀接触处的处流涎现象,改善射咀处的冷胶。

倒索加大:料花倒索减小:冷胶、胶丝射胶速度VLV2、V3、V4、V5:Vl加大:水口影、胶丝、气纹、披峰Vl减小:走不齐、波纹、水口位偏光、水口位缩水V2加大:水口影、胶丝、水口爆裂、披峰V2减小:水口位偏光、波纹、胶丝V3加大:披峰、顶白、烧焦V3减小:夹线深、走不齐、偏光V4加大:披峰、烧焦、走不齐(排气不良)V4减小:走不齐、夹线深、偏光、尺寸小V5加大:披峰、烧焦、烧白、走不齐(排气不良)V5减小:走不齐、夹线深、偏光、尺寸小炮筒温度:炮筒温度升高:披峰、缩水、变色、胶丝、返胶、回不到料炮筒温度降低:走不齐、啤不出产品射胶时间:射胶时间是在规定的时间内,在一定的压力下,融胶进入模腔内,能使模具刚好填充完整所需的时间。

螺杆背压的调校

注塑背压的调校应视原料的性能及干燥情况、产品结构及质量状况而定,背压一般在3xl05—15x105Pa。

当产品表面有少许气花、混色、缩水缺陷或产品尺寸、重量变化大时,可适当增加背压。

当射嘴出现漏胶、流涎、熔料过热分解、华鸿螺杆小编建议产品变色及回料太慢时可考虑适当减低背压。

①背压太低时,易出现下列问题。

a.背压太低时,螺杆后退过快,流入炮筒前端的熔料密控(较松散),夹入空气多。

b.台导致塑化质量差、射胶量不稳定及产品重量、制品尺寸变化大。

c.制品表面会出现缩水、气花、冷料纹、光泽不匀等不良现象.

d.产品内部易出现气泡,产品周边骨位易缺料。

②过高的背压,易出现下列问题。

a.炮筒前端的熔料压力太高、料温高、易度下降,熔料在螺杆格中的逆流和料筒与螺杆间除的漏流量增大,会降低塑化效率(单位时间内塑化的料量)。

b.对于热稳定性差的塑料(如PVC、POM等)或着色剂,因熔料的温度升高且在料筒中受热时间增长而造成热分解,或着色剂变色程度增大,制品表面颜色或光泽变差。

c.背压过高,螺杆后退慢,预塑回料时间长,会增加周期时间,导致生产效率下降。

d.背压高.熔料压力高,射胶后喷嘴容易发生熔胶流涎现象,下次射胶时,喷嘴流道内的冷料会堵塞喷嘴或制品中出现冷料斑。

e.在预塑过程中,常会因背压过大,咬嘴出现漏胶现象,浪费原料并导致喷嘴附近的发热圈烧坏。

f.预塑机构和螺秆筒机械磨损增大。

注塑过程中背压的重要性及调校方法有哪些一、背压的形成在塑料熔融、塑化过程中,熔料不断移向料筒前端(计量室内),且越来越多,逐渐形成一个压力,推动螺杆向后退。

为了阻止螺杆后退过快,确保熔料均匀压实,需要给螺杆提供一个反方向的压力,这个反方向阻止螺杆后退的压力称为背压。

背压亦称塑化压力,它的控制是通过调节注射油缸之回油节流阀实现的。

预塑化螺杆注塑机注射油缸后部都设有背压阀,调节螺杆旋转后退时注射油缸泄油的速度,使油缸保持一定的压力(如下图所示);全电动机的螺杆后移速度(阻力)是由AC伺服阀控制的。

二、适当调校背压的好处1、能将炮筒内的熔料压实,增加密度,提高射胶量、制品重量和尺寸的稳定性。

2、可将熔料内的气体“挤出”,减少制品表面的气花、内部气泡、提高光泽均匀性。

减慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色母与熔料的混合均匀度,避免制品出现混色现象。

3、减慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色母与熔料的混合均匀度,避免制品出现混色现象。

4、适当提升背压,可改善制品表面的缩水和产品周边的走胶情况。

5、能提升熔料的温度,使熔料塑化质量提高,改善熔料充模时的流动性,制品表面无冷胶纹。

三、背压太低时,易出现下列问题1、背压太低时,螺杆后退过快,流入炮筒前端的熔料密度小(较松散),夹入空气多。

2、会导致塑化质量差、射胶量不稳定,产品重量、制品尺寸变化大。

3、制品表面会出现缩水、气花、冷料纹、光泽不匀等不良现象。

4、产品内部易出现气泡,产品周边及骨位易走不满胶。

四、过高的背压,易出现下列问题1、炮筒前端的熔料压力太高、料温高、粘度下降,熔料在螺杆槽中的逆流和料筒与螺杆间隙的漏流量增大,会降低塑化效率(单位时间内塑化的料量).2、对于热稳定性差的塑料(如:PVC、POM等)或着色剂,因熔料的温度升高且在料筒中受热时间增长而造成热分解,或着色剂变色程度增大,制品表面颜色/光泽变差。

3、背压过高,螺杆后退慢,预塑回料时间长,会增加周期时间,导致生产效率下降。

在准备资料写这篇文章的时候,因之前看了博客好友“实用注塑技术交流”的文章,居然发现他写的和我的资料差不多,故直接复制过来,还是多谢他的文章。

在博文的最后,我会增加一点实用的调试方法,希望对新手有些许帮助。

还记得我刚学注塑的前半年,我一直没搞懂背压和保压的区别,老是混淆起来....汗....背压的形成、作用与调校背压简单来讲就是阻止螺杆后腿的力,是注塑成型工艺中控制熔料质量及产品质量的重要参数之一,合适的背压对于提高产品质量有着重要的作用一、背压的形成在塑料熔融、塑化过程中,熔料不断移向料筒前端(计量室内),且越来越多,逐渐形成一个压力,推动螺杆向后退。

为了阻止螺杆后退过快,确保熔料均匀压实,需要给螺杆提供一个反方向的压力,这个反方向阻止螺杆后退的压力称为背压背压亦称塑化压力,它的控制是通过调节注射油缸之回油溢流阀实现的。

预塑化螺杆注塑机注射油缸后部都设有背压阀,调节螺杆旋转后退时注射油缸泄油的速度,使油缸保持一定的压力(如下图所示);全电动机的螺杆后移速度(阻力)是由 AC伺服阀控制的二、适当调校背压的好处1、能将炮筒内的熔料压实,增加密度,提高射胶量、制品重量和尺寸的稳定性2、可将熔料内的气体“挤出”,减少制品表面的气花、内部气泡、提高光泽均匀性3、减慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色母与熔料的混合均匀度,避免制品出现混色现象4、适当提升背压,可改善制品表面的缩水和产品周边的走胶情况5、能提升熔料的温度,使熔料塑化质量提高,改善熔料充模时的流动性,制品表面无冷胶纹三、背压过低时,易出现下列问题1、背压太低时,螺杆后退过快,流入炮筒前端的熔料密度小(较松散),夹入空气多2、会导致塑化质量差、射胶量不稳定,产品重量、制品尺寸变化大3、制品表面会出现缩水、气花、冷料纹、光泽不匀等不良现象4、产品内部易出现气泡,产品周边及骨位易走,不满胶四、过高的背压,易出现下列问题1、炮筒前端的熔料压力太高、料温高、粘度下降,熔料在螺杆槽中的逆流和料筒与螺杆间隙的漏流量增大,会降低塑化效率(单位时间内塑化的料量)2、对于热稳定性差的塑料(如:PVC、POM等)或着色剂,因熔料的温度升高且在料筒中受热时间增长而造成热分解,或着色剂变色程度增大,制品表面颜色、光泽变差3、背压过高,螺杆后退慢,预塑回料时间长,会增加周期时间,导致生产效率下降4、背压高,熔料压力高,射胶后喷嘴容易发生熔胶流涎现象;下次射胶时,喷嘴流道内的冷料会堵塞喷嘴或制品中出现冷料斑5、在预塑过程中,常会因背压过大,喷嘴出现漏胶现象,浪费原料并导致喷嘴附近的发热圈烧坏6、预塑机构和螺杆筒机械磨损增大五、背压的调校注塑背压的调校应视原料的性能、干燥情况、产品结构及质量状况而定,背压一般调校在3-15kg/cm3。

注塑机背压的作用及使用方法注塑机的背压是以空气作为动力的气动装置,通过后部压缩空气的动力,对注射模口腔提供有效压力保持,以保证注塑过程的高效运行。

背压是支撑整个注射过程的一个重要组成部分,正确使用背压(也称为返压)有助于改善塑料件的寸精度、表面粗糙度以及外观等质量。

现在,背压装置已经被广泛应用于精密注塑机中,用于改善塑件成型的质量和节省生产成本。

背压机的操作非常简单,只需要通过控制板来操纵压力开关,就可以实现背压的调节.一般情况下,背压最低值应该低于该塑料的屈服压力。

低于屈服压力的背压有助于减少塑件内缩,而过大的背压可能会导致外观和形状上的变形。

机器在运行过程中,若发现背压偏离正常范围,应及时调整背压来保证塑件质量的稳定性。

此外,背压的大小还可以用来调整注射机的速度,提高机器的生产效率。

在同一时刻,维护一个较高的注射压力能够帮助机器产生更高的速度,更快地把塑料体注入型腔中,从而提高机器的生产效率。

最后,在背压出现故障时,要及时进行维修和检查,以防止背压机损坏影响注塑机的正常运行。

定期清洁背压机,检查各个构件的磨损情况也是必不可少的。

总之,注塑机的背压是实现高质量塑料件成型的重要因素,要正确使用注塑机的背压,可以达到节省生产成本,提高塑料件的质量和准确性的目的。

很多操作员为了保证机器的正常运行,都会定期检查注塑机的背压。

在操作注塑机时,应该首先了解背压的功能原理,并进行安全操作流程。

首先,检查背压装置是否有损坏。

如果发现有损坏,应及时修复更换备件。

然后,检查机器的液压油,确保液压油的浓度和清洁度,以此来保证背压机的正常运行。

在正常使用注塑机过程中,必须定期检查背压机,以确保机器的正常运行。

在调节背压时,应先从最小值开始,并逐步增加背压直至达到最佳值,以便达到最优的成型性能。

此外,还需要检查其他部件,如加热器、冷却系统等,确保其正常运行,以保证塑料件的质量和精度。

总之,注塑机背压的作用及使用方法十分重要,要定期检查背压机,并合理操作背压,以达到节约成本、提高塑件质量的目的。

如何寻找注塑工艺中背压和松退的平衡点?注塑工艺中的背压和松退是两个相当重要的参数,他将直接影响到产品的质量。

虽然两者没有内在的联系,所起的作用也不同,只是在调试工艺的时候会相互有所补充,所以两者在工艺上和产品外观质量的表现是相互影响的。

如何在实际的工艺调试中来平衡两者的关系,首先我们要知道什么是背压、松退,及两者在工艺调试中所起的作用。

一、背压定义、形成、作用1背压的定义就是在螺杆储料过程中,螺杆往后旋转的过程中,螺杆前部堆积的料越来越多,这些料把螺杆加速往后挤,但为了把前面的料要压实,就要给螺杆一个往前推的力,这个力就是背压(也叫塑化压力)。

2背压的形成在塑胶熔融、塑化过程中,熔料不断被螺杆输送到料筒前端(计量室内),且越来越多,逐渐形成一个压力,推动螺杆向后退。

为了阻止螺杆后退过快,确保熔料均匀压实,需要给螺杆提供一个反方向的压力,这个反方向阻止螺杆后退的压力称背压。

它的控制是通过调节注射油缸之回油节流阀实现的。

预塑化螺杆注塑机注射油缸后部都设有背压阀,调节螺杆旋转后退时注射油缸泄油的速度,使油缸保持一定的压力。

3背压的作用3.1、增加密度,提高制品重量和尺寸的稳定性;3.2、利于排除料筒内溶体的气体,减少制品表面的气花、气泡;3.3、减慢螺杆后退速度,使料筒内的熔料充分塑化;3.4、适当提升背压,可改善制品表面的缩水(适用于无顺序阀浇口的模具及产品)3.5、能提升熔料的温度,使熔料塑化品质提高,改善熔料充模时的流动性。

背压太低时对工艺及产品质量的影响1、背压太低时,螺杆后退过快,流入料筒前端的熔料密度小(较松散),夹入空气多;2、会导致塑化差、料量不稳定,产品质量、制品尺寸变化大;3、制品表面会出现缩水、冷料纹、光泽不均等不良现象;4、产品内部易出现气泡,产品轮廓及筋位易缺料;5、溶体温度低,粘度高溶体流动性差。

背压太高时对工艺及产品质量的影响1、料筒前端的熔料压力太高、料温高、粘度下降,易于填充,但会加大产品轮廓飞边;2、背压过高,储料时间就越长,所以溶体在料筒的受热时间增长而造成热分解,制品表面颜色/光泽变差影响表观质量;3、背压过高,螺杆后退慢,储料时间长,会增加成型周期时间,导致生产效率下降;4、背压高,熔料压力高,无顺序阀浇口容易发生流涎现象,造成下次射胶时,浇口流道内的冷料会堵塞进浇口或产品表面出现冷料斑;5、螺杆及料筒机械磨损增大。

背压问题调好背压对我们成型的影响其实很大。

背压低,螺杆后退过快,会造成塑化效果差,会造成颜色不均,银丝、气泡,密度不均等问题!背压高,将使机头压力增高,从而增大螺槽中的逆流和料筒与螺杆间隙间的漏流。

长此以往,将会对螺杆和止逆阀造成损害,豫塑机构和螺杆料筒磨损增大。

同时还会造成塑料的实际温度升高,有可能造成热分解,预塑周期延长,直浇口还可能会在塑件表面形成挤压等!注塑机设置背压的目的主要是为了排气压实原料,使其塑化均匀,基于此点背压的设置要根据原料特性和其它成型参数以及产品缺陷来综合考虑。

过小的背压造成产品塑化不均;过大的背压使反流和漏流增大,降低了需送能力减小了塑化量,影响效率,而且还有可能使原料分解。

实际上单级背压不是很完美。

因为熔体在料筒中停留的时间和位置不同其温度是有差异的,这样会丧失热平衡,对于对温度敏感的料很难调节,特别是在产品力学性能要求较高的情况下影响很大。

所以很多注塑机设置了多段背压和多段计量转速,通过两者配合使用可最大限度的消除料筒轴向误差使原料达到热平衡。

一般多级背压是由低到高设置。

1、能将炮筒内的熔料压实,增加密度,提高射胶量、制品重量和尺寸的稳定性。

2、可将熔料内的气体“挤出”,减少制品表面的气花、内部气泡、提高光泽均匀性。

减慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色母与熔料的混合均匀度,避免制品出现混色现象。

3、减慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色母与熔料的混合均匀度,避免制品出现混色现象。

4、适当提升背压,可改善制品表面的缩水和产品周边的走胶情况。

5、能提升熔料的温度,使熔料塑化质量提高,改善熔料充模时的流动性,制品表面无冷胶纹。

近代注塑机对背压也可进行多级控制;背压的大小可以控制并进行多级设定,使能在指定行程的不同位置上进行压力转换。

背压的调整应考虑高分子物料的性质以及制品表观质量和尺寸精度.背压多级调整常应和转速相匹配,在注射完成后,留在计量室中的剩余熔体温度已很高,如果这时的背压也很高,就会造成熔体的过热和各处温度不均,使制品残余力加大,引起制品变形弊病.所以螺杆预塑开始时要降低背压,当计量结束时<2--3MM>,螺杆转速应特别要放慢,以减小惯性冲击,提高计量精度。

注塑背压的使用要点背压简单来讲就是阻止螺杆后退的力,是注塑成型工艺中控制熔料质量及产品质量的重要参数之一,合适的背压对于提高产品质量有着重要的作用一、背压的形成在塑料熔融、塑化过程中,熔料不断移向料筒前端(计量室内),且越来越多,逐渐形成一个压力,推动螺杆向后退。

为了阻止螺杆后退过快,确保熔料均匀压实,需要给螺杆提供一个反方向的压力,这个反方向阻止螺杆后退的压力称为背压背压亦称塑化压力,它的控制是通过调节注射油缸之回油溢流阀实现的。

预塑化螺杆注塑机注射油缸后部都设有背压阀,调节螺杆旋转后退时注射油缸泄油的速度,使油缸保持一定的压力(如下图所示);全电动机的螺杆后移速度(阻力)是由AC伺服阀控制的。

二、适当调校背压的好处1、能将炮筒内的熔料压实,增加密度,提高射胶量、制品重量和尺寸的稳定性。

2、可将熔料内的气体“挤出”,减少制品表面的气花、内部气泡、提高光泽均匀度。

3、减慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色母与熔料的混合均匀度,避免制品出现混色现象4、适当提升背压,可改善制品表面的缩水和产品周边的走胶情况5、能提升熔料的温度,使熔料塑化质量提高,改善熔料充模时的流动性,制品表面无冷胶纹三、背压过低时,易出现下列问题1、背压太低时,螺杆后退过快,流入炮筒前端的熔料密度小(较松散),夹入空气多2、会导致塑化质量差、射胶量不稳定,产品重量、制品尺寸变化大3、制品表面会出现缩水、气花、冷料纹、光泽不匀等不良现象4、产品内部易出现气泡,产品周边及骨位易走,不满胶四、过高的背压,易出现下列问题1、炮筒前端的熔料压力太高、料温高、粘度下降,熔料在螺杆槽中的逆流和料筒与螺杆间隙的漏流量增大,会降低塑化效率(单位时间内塑化的料量)2、对于热稳定性差的塑料(如:PVC、POM等)或着色剂,因熔料的温度升高且在料筒中受热时间增长而造成热分解,或着色剂变色程度增大,制品表面颜色、光泽变差3、背压过高,螺杆后退慢,预塑回料时间长,会增加周期时间,导致生产效率下降4、背压高,熔料压力高,射胶后喷嘴容易发生熔胶流涎现象;下次射胶时,喷嘴流道内的冷料会堵塞喷嘴或制品中出现冷料斑5、在预塑过程中,常会因背压过大,喷嘴出现漏胶现象,浪费原料并导致喷嘴附近的发热圈烧坏6、预塑机构和螺杆筒机械磨损增大。

注塑过程中背压的重要性及调校方法有哪些

一、背压的形成

在塑料熔融、塑化过程中,熔料不断移向料筒前端(计量室内),且越来越多,逐渐形成一个压力,推动螺杆向后退。

为了阻止螺杆后退过快,确保熔料均匀压实,需要给螺杆提供一个反方向的压力,这个反方向阻止螺杆后退的压力称为背压。

背压亦称塑化压力,它的控制是通过调节注射油缸之回油节流阀实现的。

预塑化螺杆注塑机注射油缸后部都设有背压阀,调节螺杆旋转后退时注射油缸泄油的速度,使油缸保持一定的压力(如下图所示);全电动机的螺杆后移速度(阻力)是由AC伺服阀控制的。

二、适当调校背压的好处

1、能将炮筒内的熔料压实,增加密度,提高射胶量、制品重量和尺寸的稳定性。

2、可将熔料内的气体“挤出”,减少制品表面的气花、内部气泡、提高光泽均匀性。

减慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色母与熔料的混合均匀度,避免制品出现混色现象。

3、减慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色母与熔料的混合均匀度,避免制品出现混色现象。

4、适当提升背压,可改善制品表面的缩水和产品周边的走胶情况。

5、能提升熔料的温度,使熔料塑化质量提高,改善熔料充模时的流动性,制品表面无冷胶纹。

三、背压太低时,易出现下列问题

1、背压太低时,螺杆后退过快,流入炮筒前端的熔料密度小(较松散),夹入空气多。

2、会导致塑化质量差、射胶量不稳定,产品重量、制品尺寸变化大。

3、制品表面会出现缩水、气花、冷料纹、光泽不匀等不良现象。

4、产品内部易出现气泡,产品周边及骨位易走不满胶。

四、过高的背压,易出现下列问题

1、炮筒前端的熔料压力太高、料温高、粘度下降,熔料在螺杆槽中的逆流和料筒与螺杆间隙的漏流量增大,会降低塑化效率(单位时间内塑化的料量).

2、对于热稳定性差的塑料(如:PVC、POM等)或着色剂,因熔料的温度升高且在料筒中受热时间增长而造成热分解,或着色剂变色程度增大,制品表面颜色/光泽变差。

3、背压过高,螺杆后退慢,预塑回料时间长,会增加周期时间,导致生产效率下降。

4、背压高,熔料压力高,射胶后喷嘴容易发生熔胶流涎现象,下次射胶时,水口流道内的冷料会堵塞水口或制品中出现冷料斑。

5、在啤塑过程中,常会因背压过大,喷嘴出现漏胶现象,浪费原料并导致射嘴附近的发热圈烧坏。

6、预塑机构和螺杆筒机械磨损增大。

五、背压的调校

注塑背压的调校应视原料的性能、干燥情况、产品结构及质量状况而定,背压一般调校在3-15kg/cm3。

当产品表面有少许气花、混色、缩水及产品尺寸、重量变化大时,可适当增加背压。

华鸿塑料机械厂提醒您当射嘴出现漏胶、流涎、熔料过热分解、产品变色及回料太慢时可考虑适当减低背压。

背压是注塑成型工艺中控制熔料质量及产品质量的重要参数之一,合适的背压对于提高产品质量有着重要的作用,不可忽视!。