教案9_3.2高炉炉衬3.2.3 高炉炉衬的设计与砌筑

- 格式:doc

- 大小:244.00 KB

- 文档页数:9

原始数据:高炉有效容积: 高炉年工作日: 高炉利用系数: 设计内容:1. 高炉炉型的选择;2. 高炉内型尺寸的计算 口);3. 高炉耐火材料的选用;4. 高炉冷却方式和冷却器的确定;5. 高炉炉壳厚度的确定。

高炉本体包括高炉基础、炉衬、冷却装置、以及高炉炉型设计计算等。

高炉 的大小以高炉有效容积(^ )表示,本设计高炉有效容积为 3600 |,按我国规 定,属于大型高炉;高炉炉衬用耐火材料,是由陶瓷质和砖质耐火材料构成的综 合结构;有些高炉也采用高纯度的刚玉砖和碳化硅砖;高炉冷却设备器件 结构也在不断更新,软水冷却、纯水冷却都得到了广泛的应用。

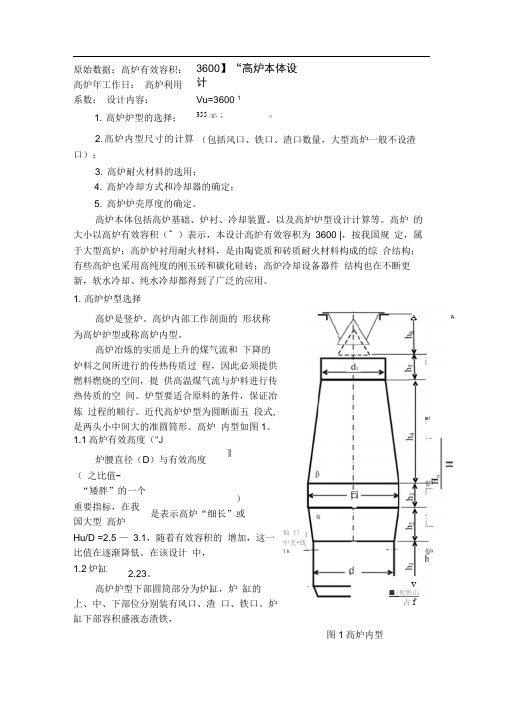

1. 高炉炉型选择高炉是竖炉。

高炉内部工作剖面的 形状称为高炉炉型或称高炉内型。

高炉冶炼的实质是上升的煤气流和 下降的炉料之间所进行的传热传质过 程,因此必须提供燃料燃烧的空间,提 供高温煤气流与炉料进行传热传质的空 间。

炉型要适合原料的条件,保证冶炼 过程的顺行。

近代高炉炉型为圆断面五 段式,是两头小中间大的准圆筒形。

高炉 内型如图1。

1.1高炉有效高度("J炉腰直径(D )与有效高度( 之比值- “矮胖”的一个重要指标,在我国大型 高炉Hu/D =2.5 — 3.1,随着有效容积的 增加,这一比值在逐渐降低。

在该设计 中, 1.2炉缸高炉炉型下部圆筒部分为炉缸,炉 缸的上、中、下部位分别装有风口、渣 口、铁口。

炉缸下部容积盛液态渣铁,3600】“高炉本体设计Vu=3600 1355天j儿)是表示高炉“细长”或2.23。

图1高炉内型(包括风口、铁口、渣口数量,大型高炉一般不设渣 ]|AA■t P□h「dv灿 口 中尤•线1 k■/死铁山占f上部空间为风口燃烧带。

铁口位于炉缸下水平面,铁口数目依炉容或产量而定,对于 3000『以1〔的 高炉,设置3—4个铁口,以每个铁口日出铁量 1500— 3000t 设置铁口数目。

在 该设计中,设置4个铁口。

高炉炼铁的课程设计一、教学目标本节课的学习目标主要包括以下三个方面:1.知识目标:学生需要掌握高炉炼铁的基本原理、工艺流程和设备;了解高炉炼铁在我国钢铁工业中的地位和作用。

2.技能目标:学生能够运用所学知识分析、解决实际生产中的高炉炼铁问题;具备一定的创新能力和团队协作能力。

3.情感态度价值观目标:培养学生对我国钢铁工业的自豪感和责任感,激发学生投身于钢铁事业的热情;培养学生热爱科学、追求真理的精神风貌。

二、教学内容本节课的教学内容主要包括以下几个部分:1.高炉炼铁的基本原理:矿石还原、炉渣生成、煤气生成等。

2.高炉炼铁工艺流程:配料、粉碎、输送、煤气净化等。

3.高炉炼铁设备:高炉本体、煤气净化设备、供风设备等。

4.高炉炼铁在我国钢铁工业中的地位和作用。

三、教学方法为了提高教学效果,本节课将采用以下几种教学方法:1.讲授法:讲解高炉炼铁的基本原理、工艺流程和设备。

2.讨论法:分组讨论高炉炼铁过程中可能遇到的问题及解决方法。

3.案例分析法:分析典型高炉炼铁生产案例,提高学生解决实际问题的能力。

4.实验法:参观高炉炼铁厂,实地了解高炉炼铁的生产过程。

四、教学资源为了保证教学质量,本节课将充分利用以下教学资源:1.教材:《钢铁冶金原理》。

2.参考书:《高炉炼铁工艺学》。

3.多媒体资料:高炉炼铁生产过程的短视频、图片等。

4.实验设备:高炉模型、煤气净化设备模型等。

5.网络资源:相关论文、资讯、企业介绍等。

五、教学评估本节课的评估方式主要包括以下几个方面:1.平时表现:考察学生在课堂上的参与程度、提问回答等情况,占总评的30%。

2.作业:布置相关作业,考察学生对高炉炼铁知识的掌握程度,占总评的30%。

3.考试:期末考试中高炉炼铁部分,占总评的40%。

评估方式应客观、公正,能够全面反映学生的学习成果。

教师应及时给予反馈,帮助学生提高。

六、教学安排本节课的教学安排如下:1.教学进度:按照教材《钢铁冶金原理》的章节顺序进行教学。

高炉炉体设计课程设计一、教学目标本课程旨在让学生掌握高炉炉体设计的基本原理和方法,能够运用所学知识进行简单的炉体设计。

通过本课程的学习,学生将能够了解高炉炉体的结构和工作原理,掌握炉体设计的计算方法和步骤,提高解决实际问题的能力。

具体来说,知识目标包括:1.掌握高炉炉体的基本结构及其功能。

2.理解高炉炉体设计的基本原理和方法。

3.熟悉炉体设计的计算方法和步骤。

技能目标包括:1.能够运用所学知识进行简单的炉体设计。

2.具备分析和解决实际问题的能力。

3.能够进行小组合作和沟通交流。

情感态度价值观目标包括:1.培养对高炉炉体设计的兴趣和热情。

2.增强学生的创新意识和实践能力。

3.培养学生的团队合作精神和责任感。

二、教学内容本课程的教学内容主要包括高炉炉体的结构、设计原理和方法。

具体安排如下:1.第一课时:高炉炉体结构及其功能介绍。

2.第二课时:高炉炉体设计原理讲解。

3.第三课时:炉体设计计算方法和步骤学习。

4.第四课时:案例分析,学生分组进行炉体设计实践。

5.第五课时:总结和评估,学生展示设计成果。

三、教学方法为了激发学生的学习兴趣和主动性,本课程将采用多种教学方法,包括讲授法、讨论法、案例分析法和实验法等。

1.讲授法:用于讲解高炉炉体结构、设计原理和方法等基本知识。

2.讨论法:通过小组讨论,培养学生的思考和沟通能力。

3.案例分析法:分析实际案例,让学生更好地理解和应用所学知识。

4.实验法:学生分组进行炉体设计实践,提高学生的动手能力。

四、教学资源为了支持教学内容和教学方法的实施,我们将选择和准备以下教学资源:1.教材:《高炉炉体设计原理》2.参考书:相关学术论文和书籍3.多媒体资料:图片、视频等辅助教学材料4.实验设备:计算机、绘图板等设计工具通过以上教学资源的支持,学生将能够更好地完成学习任务,丰富学习体验。

五、教学评估为了全面、客观地评估学生的学习成果,本课程将采用多种评估方式,包括平时表现、作业、考试等。

课时教学计划图示图3-7 炉缸砌砖1-砖环;2-炭素填料;3-冷却壁风口、渣口和铁口砖衬以炭砖砌筑时,应设计异型炭砖,见图3-8。

炉缸和炉底均采用光面冷却壁,砌砖与冷却壁之间留有100~150mm缝隙,其中填以炭质填料。

20世纪50年代高炉炉缸烧穿是对我国高炉生产的主要威胁,也是影响高炉寿命的主要限制环节。

当时,炉底、炉缸的砌筑材料是导热性极差的高铝砖和粘土砖,抗不住渣铁的侵蚀和机械冲刷。

50年代末,在我国大高炉开始采用以炭砖为主体的综合炉底,且炉底采用风冷或水冷,炉底、炉缸工作状况大为改观,之后20多年没有发生大高炉炉缸烧穿事故。

进入20世纪80年代以来,情况有了变化,几座强化冶炼水平高(利用系数由六七十年代的1.2~1.5t/m3·d提高到1.8~2.2t/m3·d,甚至更高)的大高炉炉缸(包括被侵蚀后的炉底的围墙部分)纷纷告急,而且出现了大修后一两年内炉缸冷却壁水温差急剧升高,并出现险情,六七十年代那种炉缸炉底一用十几年的现象不复存在了。

对于炉底、炉缸损坏的原因,概括起来有下面几条:热应力导致大块炭砖产生环状断裂;碱腐蚀;液态渣铁冲刷和铁水渗透;机械应力;冷却器漏水;铁水的熔蚀。

常规大尺寸炭砖是以煅烧无烟煤、焦炭为骨料,以沥青焦油为结合剂,经热混合、挤压成形、800~1400℃烧成及机械加工而成。

烧成中结合剂碳化,将炭颗粒粘结并部分挥发逸散,使炭砖形成孔隙。

这些孔隙正是高炉内碱金属入侵的途径。

通常碱金属沿气孔进入炭砖,在750~900℃与碳反应生成层状混合物,使炭砖体积膨胀而裂散。

炉缸常规大炭砖损坏的特征,是在单环环形炭砖内形成环状裂缝。

环状裂缝形成的机理,除碱金属侵蚀外,还与大炭砖导热率较低(10W/m·K)引起的冷热面温度差太大(可达1450℃)有关,它使炭砖在炉缸厚度方向产生不易缓冲的差热膨胀。

工作热面与冷面的体积膨胀差值在同一大炭砖中产生巨大的应力,导致距炭砖热面一定尺寸处形成环状裂缝。

2.2 炉衬的设计高炉炉衬设计的内容是选择各部位炉衬砌体的材质,确定砌体厚度,说明砌筑的方法(包括切缝大小、砌筑方向、膨胀缝及填料等),以及材料计算。

炉衬结构设计和材质选择时应考虑到炉容大小、冶炼条件还应考虑到各部位工作条件、侵蚀机理、各部位冷却设备型式及冷却制度等等。

2.2.1 炉底、炉缸砌体结构炉缸炉底承受高温、高压、渣铁冲刷侵蚀和渗透作用。

工作条件十分恶劣。

炉缸炉底是高炉的重要部位,被侵蚀破坏程度是决定高炉大修的关键。

近30年来大中型高炉广为采用碳砖砌筑。

陶瓷杯炉缸炉底结构:[6]陶瓷杯炉缸炉底结构是提高该处炉衬寿命的一项新技术,它是在炉底碳砖和炉缸碳砖的内缘,砌筑一高铝质杯状刚玉砖砌体层。

利用刚玉砖砌体的高荷重软化温度和较强的抗渣铁侵蚀性能,以及低导热性,使高温等温线高密集的集中在刚玉砖砌体内。

陶瓷杯起保温和使炭砖免受高温渣铁浸蚀的作用。

炭砖的高导热性又可以将陶瓷杯输入热量,很快传导出去,从而达到提高炉衬寿命的作用。

这种结构还有利于提高铁水温度。

本设计采用陶瓷杯炉缸炉底结构。

2.2.2 炉腹、炉腰和炉身下部从炉腹到炉身下部的炉衬要承受煤气流和炉料的磨损,碱金属盒锌蒸气的渗透破坏作用,炉腰以下还要受到高Fe0的初渣的侵蚀,以及由于温度波动所产生的热震破坏作用。

开炉后炉腹部分砌砖很快被侵蚀掉,靠渣皮工作,一般砌一层粘土砖,厚345mm。

炉腰有三种结构形式,即厚墙炉腰、薄墙炉腰和过渡式。

炉身砌砖厚度通常为690-805mm,目前趋于向薄的方向发展,以冷却壁冷却亦可采用衬厚575mm。

炉腹、炉腰和炉身下部较长时间采用粘土砖和高铝砖砌筑。

包钢冶炼含氟矿石,炭砖砌到炉身三分之二处;宝钢一号高炉采用体积密度为2.9t/m3、Al2O3≥88%的高铝砖(刚玉砖);欧美等国以及鞍钢高炉采用碳化硅砖筑炉身中下部,取得良好效果。

本设计采用薄炉壁的设计形式。

2.2.3 炉身上部和炉喉炉身上部和炉喉采用镶砖冷却壁。

3600m3高炉本体设计原始数据:高炉有效容积:Vu=3600 m3高炉年工作日:355天⁄ )高炉利用系数:h v=2.0t ( d. m3设计内容:1.高炉炉型的选择;2.高炉内型尺寸的计算(包括风口、铁口、渣口数量,大型高炉一般不设渣口);3.高炉耐火材料的选用;4.高炉冷却方式和冷却器的确定;5.高炉炉壳厚度的确定。

高炉本体包括高炉基础、炉衬、冷却装置、以及高炉炉型设计计算等。

高炉的大小以高炉有效容积(V u)表示,本设计高炉有效容积为3600 m3,按我国规定,属于大型高炉;高炉炉衬用耐火材料,是由陶瓷质和砖质耐火材料构成的综合结构;有些高炉也采用高纯度 Al2O3的刚玉砖和碳化硅砖;高炉冷却设备器件结构也在不断更新,软水冷却、纯水冷却都得到了广泛的应用。

1.高炉炉型选择高炉是竖炉。

高炉内部工作剖面的形状称为高炉炉型或称高炉内型。

高炉冶炼的实质是上升的煤气流和下降的炉料之间所进行的传热传质过程,因此必须提供燃料燃烧的空间,提供高温煤气流与炉料进行传热传质的空间。

炉型要适合原料的条件,保证冶炼过程的顺行。

近代高炉炉型为圆断面五段式,是两头小中间大的准圆筒形。

高炉内型如图1。

1.1高炉有效高度(H u)炉腰直径(D)与有效高度(H u)⁄是表示高炉“细长”或之比值(H u D)“矮胖”的一个重要指标,在我国大型高炉Hu/D =2.5—3.1,随着有效容积的增加,这一比值在逐渐降低。

在该设计⁄ 2.23。

中,H u D=1.2炉缸高炉炉型下部圆筒部分为炉缸,炉缸的上、中、下部位分别装有风口、渣口、铁口。

炉缸下部容积盛液态渣铁,图1 高炉内型上部空间为风口燃烧带。

铁口位于炉缸下水平面,铁口数目依炉容或产量而定,对于3000m3以上的高炉,设置3—4个铁口,以每个铁口日出铁量1500—3000t设置铁口数目。

在该设计中,设置4个铁口。

渣口与铁口中心线的距离称为渣口高度(H Z),它取决于原料条件,即渣量的大小。

3000高炉课程设计一、课程目标知识目标:1. 学生能够理解高炉炼铁的基本原理,掌握3000立方米高炉的构造、操作流程及生产效率。

2. 学生能够描述高炉冶炼过程中炉内气体流动、热量传递和质量传递的特点。

3. 学生能够解释高炉冶炼中涉及的主要化学反应,如焦炭还原、矿石还原等。

技能目标:1. 学生通过分析高炉冶炼数据,能够评估高炉操作状态,提出优化措施。

2. 学生能够运用所学知识,设计简单的高炉冶炼实验,培养实际操作和动手能力。

3. 学生能够运用团队合作,进行高炉冶炼问题的探讨、分析,提高解决问题的能力。

情感态度价值观目标:1. 学生对高炉冶炼产生兴趣,树立工业发展对国家经济重要性的认识,增强国家荣誉感。

2. 学生在学习过程中,培养环保意识,了解高炉冶炼与环境保护的关系,形成绿色发展的价值观。

3. 学生通过学习高炉冶炼知识,增强对冶金工业的敬畏之心,培养认真负责的工作态度。

本课程针对初中或高中年级学生,结合学科特点,注重理论与实践相结合。

课程性质为实验实践性课程,强调学生的动手操作能力和问题解决能力的培养。

教学要求关注学生的个体差异,充分调动学生的积极性,引导他们主动探究高炉冶炼的奥秘。

通过课程学习,使学生达到上述具体、可衡量的学习成果,为后续的教学设计和评估奠定基础。

二、教学内容本章节教学内容围绕3000立方米高炉的炼铁过程,依据课程目标,选择以下内容进行组织:1. 高炉炼铁原理:包括炼铁的基本概念、高炉内气体流动、热量和质量传递、炼铁反应的热力学和动力学原理。

2. 高炉构造与操作:介绍3000立方米高炉的构造、各部分功能、操作流程和冶炼周期,分析不同操作参数对高炉冶炼的影响。

3. 高炉冶炼化学反应:详细讲解焦炭还原、矿石还原、炉渣形成等主要化学反应,以及反应条件对冶炼效果的影响。

4. 高炉冶炼实践:结合教材章节,设计实验,让学生亲自动手操作,观察和记录冶炼过程中的现象,提高实践能力。

教学大纲安排如下:第一课时:高炉炼铁原理及构造介绍第二课时:高炉操作流程及冶炼周期分析第三课时:高炉冶炼化学反应讲解第四课时:实验实践,观察冶炼过程中的现象,分析问题,提出解决方案。

课时教学计划

图3-3 综合炉底结构示意图

1-冷却壁;2-炭砖;3-碳素填料;4-水冷管;5-粘土砖;

6-保护砖;7-高铝砖;8-耐热混凝土

武钢也曾采用综合炉底结构,在生产中发现有环形裂缝,经分析认为是高铝砖和炭砖膨胀系数不同造成的,所以后来采用全炭砖炉底。

宝钢1号4063m3高炉在大修前采用全炭砖炉底,全炭砖水冷炉底厚度可以进一步减薄。

目前大型高炉普遍采用全炭砖炉底。

包钢实践证明,冶炼含氟矿石应采用全炭砖炉底。

炉衬砌筑和炉衬材质具有同等的重要性,因此,对砌筑砖缝的厚度、砖缝的分布等都有严格要求。

炉底砌筑

(1)粘土砖和高铝砖炉底的砌筑:

①均采用立砌,层高345mm;

②砌筑由中心开始,成十字形,结构如图。

③上下两层的十字中心线成22.5º~45º;

④上下两层中心点应错开半块砖。

⑤最上层砖缝与铁口中心线成22.5º~45º。

举例分析图示说明分析讨论

a 十字形砌砖

b 砌砖中心线

图3-4 粘土砖和高铝砖炉底砌砖

1-出铁口中心线;2-单数层中心线;3-双数层中心线1)满铺炭砖炉底砌筑

满铺炭砖炉底的结构见图3-5,炭砖砌筑在水冷管的碳捣层上。

有厚缝和薄缝两种连接形式,薄缝连接时,各列砖砌缝不大于1.5mm,各列间的垂直缝和两层间的水平缝不大于2.5mm。

厚缝连接时,砖缝为35~45mm,缝中以碳素料捣固。

目前的砌法是炭砖两端的短缝用薄缝连接,而两侧的长缝用厚缝连接。

相邻两行炭砖必须错缝200mm以上。

两层炭砖砖缝成90º,最上层炭砖砖缝与铁口中心线成90º。

图3-5 满铺炭砖炉底砌筑

a-薄缝;b-厚缝;c-炉壳;d-冷却壁;e-炭砖与冷却壁间填料缝

3)综合炉底砌筑

综合炉底的砌筑见图3-6,炉底中心部位的高铝砖砌筑高度必须与周围图示说明

之间膨胀缝填以碳素填料。

环砌炭砖为薄缝连接,炉底满铺炭砖侧缝为厚缝

连接,端缝为薄缝连接。

图示说明

图3-6 综合炉底的砌筑

1-满铺炭砖;2-薄缝;3-厚缝;4-环砌炭砖;5-高铝砖;

6-内环缝;7-外环缝;8-炭捣层;9-水冷管

环砌炭砖为楔形炭砖,大小头尺寸由计算而定,厚度为400mm,第一层

应能盖上三块半满铺炭砖,以上每层与高铝砖交错咬砌200~300mm,死铁

层处炭砖比其下层炭砖长250~300mm。

上下两层砖之间的垂直缝和环缝要

错开,并且采用薄缝连接。

[课堂小结]

1、砖型与砖数

2. 高炉砌筑方式

[布置作业]

P29 五段式高炉砌筑方法?

[课后体会]

3806412204.doc 第8 页共9 页

3806412204.doc 第9 页共9 页。