数控机床的加工工艺及编程步骤30页

- 格式:ppt

- 大小:657.50 KB

- 文档页数:30

数控车床的编程与加工操作第2章数控车床编程与加工操作2.1数控车削零件加工工艺分析2.1.1分析零件图样分析零件图样主要考虑以下几个方面:1.构成零件轮廓的几何条件由于设计等多方面的原因,可能在零件图上构成零件加工轮廓的数据不充分,这样可增加编程的难度,甚至会无法编程。

例如零件图上漏掉某尺寸,使几何尺寸条件不充分;零件图上的图线位置模糊或尺寸标注不清;零件图上给定的几何条件不合理,造成数学处理困难等。

2.尺寸精度要求分析零件图样尺寸精度要求,以判断能否利用车削工艺达到,并控制尺寸精度,同时可以进行尺寸换算,如增量尺寸与绝对尺寸及尺寸链计算等。

在利用数控车床车削零件时,通常对零件要求的尺寸取最大和最小极限尺寸的平均值作为编程的尺寸依据。

3.形状和位置精度要求加工时,按照零件图样给定的形状,位置公差确定零件的定位基准和测量基准。

4.表面粗糙度要求表面粗糙度是保证零件表面微观精度的重要要求,也是合理选择机床、刀具及确定切削用量的依据。

2.1.2确定毛坯确定毛坯的种类及制造方法主要考虑以下几个方面:1.零件材料及其力学性能零件的材料及其力学性能大致确定了毛坯的种类。

例如钢质零件若力学性能要求不太高且形状不十分复杂时可选择型材毛坯,但若要求较高的力学性能,则应选择锻件毛坯。

2.零件的结构形状与外形尺寸如形状复杂的大型零件毛坯可采用砂型铸造;一般用途的阶梯轴,若各台阶直径相差不大,可用圆棒料,各台阶直径相差较大时,选择锻件毛坯较为合适;对于锻件毛坯,尺寸大的零件一般选择自由锻造,中小型零件可选择模锻。

3.生产类型大批量生产的零件应选择精度和生产率较高的毛坯制造方法,如金属模机器造型或精密铸造、模锻、精锻等;零件产量较小时选择精度和生产率较低的毛坯制造方法。

4.现有生产条件确定毛坯的种类及制造方法,还要考虑具体的生产条件,如毛坯制造的工艺水平、设备状况以及对外协作等情况。

5.充分考虑利用新工艺、新技术的可能性毛坯制造的新工艺、新技术和新材料的应用,对机械制造的生产率、经济性都会产生很大影响,因此,选择毛坯时要尽可能考虑采用如精铸、精锻、冷挤压、粉末冶金等毛坯制造的新工艺和新技术。

数控加工设备编写程序的基本步骤下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!数控加工设备编写程序的基本步骤数控加工设备(Numerical Control, NC)是现代制造业中广泛应用的关键设备之一,能够通过预先编写的程序控制机床进行自动加工。

第二部分数控机床加工工艺与编程第一章数控加工工艺分析方法一、零件图的工艺性分析零件图的工艺性分析包括零件图分析与结构工艺性分析两部分内容.1、零件图分析①尺寸标注方法分析零件图上尺寸标注方法应适应数控加工的特点,在数控加工零件图上,应以同一基准标注尺寸或直接给出坐标尺寸.这种标注方法既便于编程,又利于设计基准、工艺基准、测量基准和编程原点统一.②零件图的完整性与正确性分析构成零件轮廓的几何元素<点、线、面)的条件<如相切、相交、垂直和平行等)是数控编程的重要依据.③零件技术要求分析零件的技术要求主要是指尺寸精度、形状精度、位置精度、表面粗糙度及热处理等.只有在分析这些要求的基础上,才能正确合理地选择加工方法、装夹方式、刀具及切削用量等.④零件材料分析在满足零件功能的前提下,应选用廉价、切削性能好的材料.2、零件的结构工艺性分析零件的结构工艺性是指所设计的零件在满足使用要求的前提下制造的可行性和经济性.二、加工方法的选择<1)外圆表面加工方法的选择<2)内孔表面加工方法的选择<3)平面加工方法的选择<4)平面轮廓和曲面轮廓加工方法的选择三、工序的划分工序的划分可以采用两种不同原则,既工序集中原则和工序分散原则.四、定位与夹紧方式的确定正确、合理地选择工件的定位与夹紧方式,是保证加工精度的必要条件.定位与夹紧方式的确定应注意下列三点:(1)力求设计基准、工艺基准与编程原点统一,以减少基准不重合误差和数控编程中的计量工作量.设法减少装夹次数,尽可能作到一次定位装夹后能加工出工件上全部或大部分待加工表面,以减少装夹误差,提高加工表面之间的相互位置精度,充分发挥数控机床的效率.(3)避免采用占机人工调整方案,以免占机时间太多,影响加工效率.五、加工顺序的安排<1)基面先行原则<2)先粗后精原则<3)先主后次原则<4)先面后孔原则<5)先近后远原则六、确定走刀路线和工步顺序走刀路线是刀具在整个加工工序中相对与工件的运动轨迹,它不但包括了工步的内容,而且也反映出工步的顺序.走刀路线是编写程序的依据之一,在确定走刀路线时,应遵循以下原则:(1)应能保证零件的加工精度和表面粗糙度要求.(2)应使走刀路线最短,减少刀具空行程时间或切削进给时间,提高加工效率.七、切削用量的选择1、切削用量的选择原则粗、精加工时切削用量的选择原则如下:<1)粗加工时首先选取尽可能大的背吃刀量。

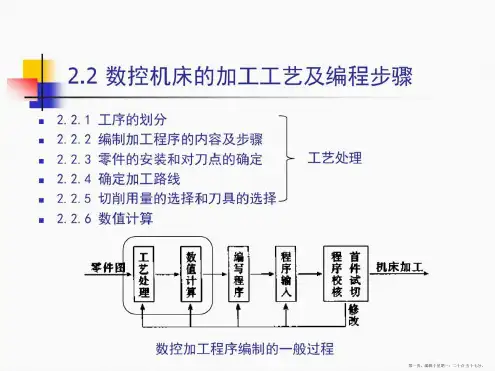

数控机床程序编制的一般步骤和手工编程数控机床程序编制(又称数控编程)是指编程者(程序员或数控机床操作者)根据零件图样和工艺文件的要求,编制出可在数控机床上运行以完成规定加工任务的一系列指令的过程。

具体来说,数控编程是由分析零件图样和工艺要求开始到程序检验合格为止的全部过程。

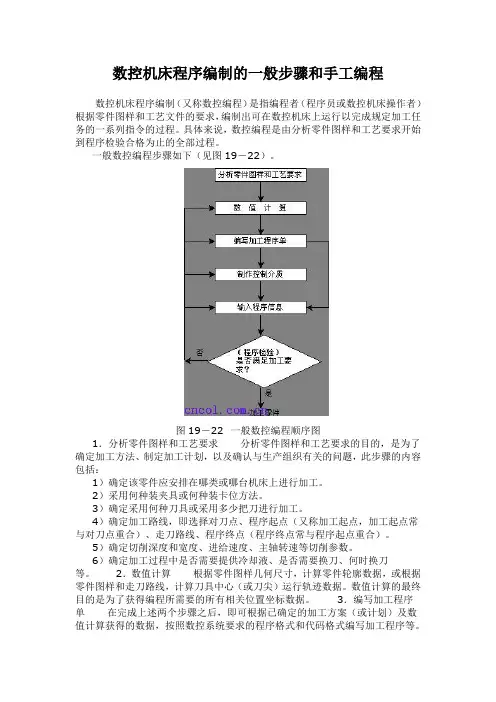

一般数控编程步骤如下(见图19-22)。

图19-22 一般数控编程顺序图1.分析零件图样和工艺要求分析零件图样和工艺要求的目的,是为了确定加工方法、制定加工计划,以及确认与生产组织有关的问题,此步骤的内容包括:1)确定该零件应安排在哪类或哪台机床上进行加工。

2)采用何种装夹具或何种装卡位方法。

3)确定采用何种刀具或采用多少把刀进行加工。

4)确定加工路线,即选择对刀点、程序起点(又称加工起点,加工起点常与对刀点重合)、走刀路线、程序终点(程序终点常与程序起点重合)。

5)确定切削深度和宽度、进给速度、主轴转速等切削参数。

6)确定加工过程中是否需要提供冷却液、是否需要换刀、何时换刀等。

2.数值计算根据零件图样几何尺寸,计算零件轮廓数据,或根据零件图样和走刀路线,计算刀具中心(或刀尖)运行轨迹数据。

数值计算的最终目的是为了获得编程所需要的所有相关位置坐标数据。

3.编写加工程序单在完成上述两个步骤之后,即可根据已确定的加工方案(或计划)及数值计算获得的数据,按照数控系统要求的程序格式和代码格式编写加工程序等。

编程者除应了解所用数控机床及系统的功能、熟悉程序指令外,还应具备与机械加工有关的工艺知识,才能编制出正确、实用的加工程序。

4.制作控制介质,输入程序信息程序单完成后,编程者或机床操作者可以通过CNC机床的操作面板,在EDIT方式下直接将程序信息键入CNC系统程序存储器中;也可以根据CNC系统输入、输出装置的不同,先将程序单的程序制作成或转移至某种控制介质上。

控制介质大多采用穿孔带,也可以是磁带、磁盘等信息载体,利用穿孔带阅读机或磁带机、磁盘驱动器等输入(输出)装置,可将控制介质上的程序信息输入到CNC系统程序存储器中。